Спосіб одержання високочистого кремнію

Номер патенту: 98747

Опубліковано: 11.06.2012

Автори: Богомолов Валерій Олексійович, Бондаренко Борис Іванович, Сімейко Костянтин Віталійович, Кожан Олексій Пантелеймонович

Формула / Реферат

1. Спосіб одержання високочистого кремнію, що включає одержання монооксиду кремнію з діоксиду кремнію з подальшим відновленням монооксиду кремнію до елементарного кремнію воднем, який відрізняється тим, що монооксид кремнію одержують шляхом нагрівання у вакуумі до температури 1200-1600 °C суміші діоксиду кремнію, насиченого вуглецем, і кремнію, взятими в стехіометричному співвідношенні, потім охолоджують до температури нижче 1000 °C, виділяють з газової фази у вигляді твердих частинок, які змішують з воднем, і одержану пилогазову суміш нагрівають і вдувають в киплячий шар частинок кремнію, де при температурі 1200-1300 °C на поверхні частинок, через які пропускають електричний струм, осаджують елементарний кремній.

2. Спосіб за п. 1, який відрізняється тим, що для одержання монооксиду кремнію використовують діоксид кремнію, насичений вуглецем, з вмістом вуглецю 5-10 % мас.

3. Спосіб за п. 1, який відрізняється тим, що газову суміш, яка виходить з киплячого шару, піддають очищенню від води, змішують з частинами монооксиду кремнію, підживлюють воднем і повертають у киплячий шар.

Текст

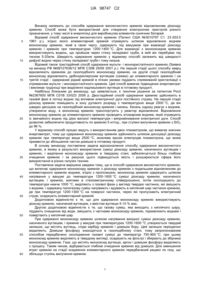

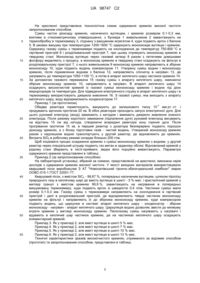

Реферат: Винахід належить до способів одержання високочистого кремнію відновленням діоксиду кремнію. Спосіб може бути використаний для створення електронних пристроїв різного призначення, у тому числі в енергетиці для виробництва елементів сонячних батарей. В основу винаходу поставлена задача удосконалення способу одержання високочистого кремнію, в якому в результаті використання суміші діоксиду кремнію, насиченого вуглецем, і кремнію, і виділення монооксиду кремнію в твердому стані, забезпечується більш глибоке очищення кремнію і за рахунок цього підвищується якість і розширюється сфера його використання в різних галузях техніки. Суміш частинок діоксиду кремнію, насиченого вуглецем, і кремнію розміром 0,1-0,3 мм, взятими в стехіометричному співвідношенні, з бункера живильником завантажують на термообробку в термокамеру, з'єднану з вакуумним агрегатом, куди подають аргон. В умовах вакууму при температурах 1200-1600 °С отримують монооксиди вуглецю і кремнію. Одержану газову суміш з термокамери подають на охолодження до температур 750800 °С у гартівний пристрій і розділювальний пристрій, при цьому отримують монооксид кремнію в твердому стані. Монооксид вуглецю через газовий затвор разом з летючими домішками фосфору видаляють з процесу, а монооксид кремнію в твердому стані осаджують на фільтрі в розділювальному пристрої, з нього живильником монооксид кремнію направляють в збірник монооксиду, куди подають водень компресором. Утворену суміш водню і монооксиду кремнію після підживлення воднем направляють спочатку в нагрівач, де нагрівають до температури 1050-1100 °С, а потім в апарат киплячого шару частинок кремнію. В апараті киплячого шару осаджують високочистий кремній із газової суміші монооксиду кремнію і водню, під дією мікророзрядів та температури. Таким чином, одержання кремнію запропонованим способом дає можливість прискорити утворення монооксиду кремнію, завдяки використанню діоксиду кремнію, насиченого вуглецем, позбавитися від домішок бору та фосфору і одержати гранули високочистого кремнію шляхом осадження елементарного кремнію в киплячому шарі з газової фази. UA 98747 C2 (12) UA 98747 C2 UA 98747 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до способів одержання високочистого кремнію відновленням діоксиду кремнію. Спосіб може бути використаний для створення електронних пристроїв різного призначення, у тому числі в енергетиці для виробництва елементів сонячних батарей. Відомий спосіб одержання високочистого кремнію (Патент США №3010797 С1. 23-203.5 1961 р.), згідно якого елементарний кремній отримують шляхом відновлення воднем монооксиду кремнію, який в свою чергу, одержують під вакуумом при взаємодії діоксиду кремнію і кремнію при температурах 1200-1400 °C. Для взаємодії з монооксидом кремнію використовують водень, що пройшов через стінку паладієвої труби, в якій він перебуває під тиском 5-20атм. Швидкість одержання кремнію у відомому способі залежить від швидкості дифузії водню через стінку паладієвої труби і тому низька. Відомий також тристадійний спосіб одержання мульти- і монокристалічного кремнію (Заявка на винахід РФ №99127636/12 МПК С30В 29/06 2001 р.). На першій стадії цього способу кварц відновлюють кремнієм до газоподібного монооксиду кремнію, на другій стадії газоподібний монооксид відновлюють дрібнодисперсним вуглецем (сажею) до елементарного кремнію і на третій стадії - одержаний рідкий кремній в пічних умовах піддають спрямованій кристалізації з отриманням мульти- і монокристалічного кремнію. Цей спосіб вимагає підвищених енерговитрат і викликає труднощі при видаленні надлишкового вуглецю в готовому продукті. Найбільш близьким до винаходу, що заявляється, є технічне рішення за патентом Росії №2367600 МПК С01В 33/023 2008 р. Двостадійний спосіб одержання кремнію здійснюють в газовій фазі в потоці водню під впливом електричної дуги постійного струму. На першій стадії діоксид кремнію поміщають в зону дугового розряду з температурою вище 2500 °C, де він швидко дисоціює на газоподібний монооксид кремнію і кисень. Кисень одразу реагує з воднем, утворюючи воду, а монооксид кремнію транспортують у реактор відновлення. Відновлення монооксиду кремнію до елементарного кремнію проводять атомарним воднем, який отримують із звичайного водню під дією високої температури і випромінювання електричної дуги. Спосіб дозволяє забезпечити продуктивність по кремнію 5 кг/год., при ступені вилучення кремнію з SiO 2 до 96 %. У відомому способі процес ведуть з використанням двох плазмотронів, що вимагає значних енерговитрат, тому що одержання монооксиду кремнію здійснюють шляхом дисоціації діоксиду кремнію при температурі вище 2500 °C, можлива ерозія електродів плазмотрона, що може призвести до збільшення частки домішок в готовому продукті. В основу винаходу поставлена задача вдосконалення способу одержання високочистого кремнію, в якому в результаті використання суміші діоксиду кремнію, насиченого вуглецем і кремнію, і виділення монооксиду кремнію в твердому стані, забезпечується більш глибоке очищення кремнію і за рахунок цього підвищується якість і розширюється сфера його використання в різних галузях техніки. Поставлена задача вирішена завдяки тому, що в способі одержання високочистого кремнію, що включає одержання монооксиду кремнію з діоксиду кремнію з подальшим відновленням до елементарного кремнію воднем, згідно з пропозицією, монооксид кремнію одержують шляхом нагрівання у вакуумі до температури 1200-1600 °C суміші діоксиду кремнію, насиченого вуглецем, і кремнію, взятими в стехіометричному співвідношенні, потім охолоджують до температури нижче 1000 °С, виділяють з газової фази у вигляді твердих частинок, які змішують з воднем, і одержану пилогазову суміш нагрівають і вдувають в киплячий шар частинок кремнію, де при температурі 1200-1300 °C на поверхні частинок, через які пропускають електричний струм, осаджують елементарний кремній. Додатковою відмінністю є те, що для одержання монооксиду кремнію використовують діоксид кремнію, насичений вуглецем, з вмістом вуглецю 5-10 % мас. Другою додатковою відмінністю є те, що газову суміш, яка виходить з киплячого шару, піддають очищенню від води, змішують з частками монооксиду кремнію, підживлюють воднем і повертають у киплячий шар. При одержанні монооксиду кремнію шляхом нагрівання вихідної суміші діоксиду кремнію, насиченого вуглецем, і кремнію у вакуумі при температурах 1200-1600 °C утворюється твердий залишок, що містить вуглець, сліди карбіду кремнію і домішки бору. Цей залишок періодично видаляють. Домішки фосфору знаходяться в газоподібному стані, тому запропонованим способом передбачено охолодження газової суміші до температур 750-800 °C, при цьому монооксид кремнію виділяють в твердому вигляді, осаджують на фільтрі і збирають до збірника монооксиду кремнію. Гази, що містять монооксид вуглецю, аргон і домішки фосфору видаляють з процесу. Таким чином, відбувається глибоке очищення кремнію від домішок. Для зменшення втрат кремнію на стадії осадження елементарного кремнію передбачений рецикл по газу, що збільшує ступінь вилучення кремнію. 1 UA 98747 C2 5 10 15 20 25 30 35 40 45 50 55 На кресленні представлена технологічна схема одержання кремнію високої чистоти запропонованим способом. Суміш часток діоксиду кремнію, насиченого вуглецем, і кремнію розміром 0,1-0,3 мм, взятими в стехіометричному співвідношенні, з бункера 1 живильником 2 завантажують на термообробку в термокамеру 3, з'єднану з вакуумним агрегатом 4, куди подають аргон з балона 5. В умовах вакууму при температурах 1200-1600 °C одержують монооксиди вуглецю і кремнію. Одержану газову суміш з термокамери подають на охолодження до температур 750-800 °C в гартівний пристрій 6 і розділювальний пристрій 7, при цьому отримують монооксид кремнію в твердому стані. Монооксид вуглецю через газовий затвор 8 разом з летючими домішками фосфору видаляють з процесу, а монооксид кремнію в твердому стані осаджують на фільтрі в розділювальному пристрої 7, з нього живильником 9 монооксид кремнію направляють в збірник монооксиду 10, куди подають водень компресором 11. Утворену суміш водню і монооксиду кремнію, після підживлення воднем з балона 12, направляють спочатку в нагрівач 13, де нагрівають до температури 1050-1100 °C, а потім в апарат киплячого шару частинок кремнію 14. За допомогою газового перемикача 15 газову суміш з апарату киплячого шару, оминаючи збірник монооксиду кремнію 10, направляють в нагрівач. В апараті киплячого шару 14 осаджують високочистий кремній із газової суміші монооксиду кремнію і водню під дією мікророзрядів та температури. Для підведення електричного струму в апарат киплячого шару і в термокамеру використовують джерела живлення 16. З газової суміші, яка виходить з апарату киплячого шару, воду відокремлюють конденсатором 17. Приклад 1 (за прототипом) -2 Обидва реактора герметизують, вакумують до залишкового тиску 10 мм рт. ст. і продувають аргоном протягом 20 хв. В обох реакторах проходить запуск електричної дуги. Для цього рухомий електрод (анод) замикають з катодом і вмикають джерело живлення кожного електрода. Після режиму короткого замикання (підпалення дуги) рухомий електрод висувають на відстань 15 см від катода, створюючи всередині реактора зону горіння дуги. Після прогрівання протягом 15 хв. в перший реактор з дозатора безперервно подають порошок діоксиду кремнію, а з блоку підготовки газів - чистий водень. Утворений монооксид кремнію разом з надлишком водню транспортують у другий реактор, де відновлюють до кремнію. Витрата SiO2 в робочому режимі складає близько 200 г/хв. Щоб ініціювати процес осадження кремнію з суміші монооксиду кремнію з воднем, у другий реактор через спеціальний штуцер подають газ метан в заданому обсязі. Відновлений кремній у рідкому стані збирають в тиглі-приймачі, звідки його порційно вивантажують. Параметри одержаного кремнію представлені в таблиці. Приклад 2 (за запропонованим способом) На лабораторній установці, зібраній за схемою, представленій на кресленні, виконана серія дослідів з одержання кремнію високої чистоти. У якості вихідних матеріалів використовували кварцовий пісок виробництва З AT "Новоселівський гірничо-збагачувальний комбінат" марки ООВС-015-1 ГОСТ 22551-77. Кварцовий пісок, з вмістом SiC2 - 99,67 %, попередньо насиченим вуглецем, шляхом піролізу природного газу в киплячому шарі до вмісту вуглецю в шихті - 3 % мас. і кристалічний кремній у вигляді гранул з вмістом кремнію 99,9 %, завантажують на нагрівання в попередньо вакуумовану термокамеру, куди подають аргон зі швидкістю 0,4 л/хв. Частинки суміші мали розмір 0,1-0,3 мм. Газову суміш з термокамери направляють на охолодження в гартівний пристрій і далі в розділювальний пристрій, де відокремлюють тверді частинки монооксиду кремнію на фільтрі і направляють їх до збірника монооксиду кремнію, куди компресором подають водень, що циркулює в системі: апарат киплячого шару - конденсатор - збірник монооксиду - нагрівач - апарат киплячого шару. Циркуляція водню дозволяє звести до мінімуму втрати кремнію у вигляді монооксиду кремнію. Пилогазову суміш нагрівають у нагрівачі і вдувають в киплячий шар частинок кремнію, де на частинках киплячого шару осаджують елементарний кремній. Приклад 3. Як у прикладі 2, але вміст вуглецю в шихті 5 % мас. Приклад 4. Як у прикладі 2, але вміст вуглецю в шихті 7 % мас. Приклад 5. Як у прикладі 2, але вміст вуглецю в шихті 10 % мас. Приклад 6. Як у прикладі 2, але вміст вуглецю в шихті 13 % мас. Технічні характеристики зразків високочистого кремнію, отриманого за відомим способом (прототип) та запропонованим способом, представлені в таблиці. 2 UA 98747 C2 Таблиця 1 Результати проведених дослідів Параметри Прототип Вміст суми домішок Вміст вуглецю в кремнії Ступінь вилучення кремнію з SiO2 5 Од. вим. ppm ppm 8-9 0,5-0,8 Заявлений спосіб. Вміст вуглецю в шихті, % мас. 3 5 7 10 13 8 6 7 6 8 0,2 0,3 0,3 0,4 1,1 % 95-96 92 97 98 98 94 Як бачимо з таблиці 1, сума домішок в одержаному кремнії при вмісті вуглецю в шихті 510 % мас. менша, а ступінь вилучення кремнію вищий, ніж у прототипі. При вмісті вуглецю в шихті менше 5 % спостерігається різке зменшення ступеня вилучення кремнію, що пов'язано з частковим спіканням шихти, порушенням її газопроникності. Збільшення вмісту вуглецю більше 10 % також призводить до зменшення ступеня вилучення кремнію. При цьому збільшується частка твердого залишку, який поряд з вуглецем містить карбід кремнію. Оптимальний вміст вуглецю в шихті 5-10 % мас. 10 Таблиця 2 Вплив температури на склад газової фази Температура в термокамері, °C Вміст монооксиду кремнію, % об. 1100 5 1200 20 1400 40 1600 80 1700 20* * Оплавлення шихти Як бачимо з таблиці 2, оптимальний температурний діапазон - 1200-1600 °C. При 1100 °C утворення монооксиду кремнію мінімальне. При 1700 °C відбувається розплавлення шихти, що призводить до зупинки процесу. 15 Таблиця 3 Залежність швидкості осадження кремнію від температури Температура киплячого шару, °С Швидкість осадження кремнію, г/хв. 1100 0,2 1200 10 1300 16 1400 5 При 1100 °С осадження кремнію мінімальне. При 1400 °С порушується гідродинаміка киплячого шару через утворення агрегатів часток кремнію, тому оптимальний температурний діапазон процесу осадження кремнію - 1200-1300 °C. 20 Таблиця 4 Вплив температури охолодження на вміст монооксиду кремнію в газі після термокамери Температура охолодження, Вміст SiO, % об. 25 °С 900 5 1000 70 1100 80 При температурі охолодження газової суміші 900 °C основна маса монооксиду кремнію перебуває в твердому стані і тільки 5 % об. монооксиду кремнію - у вигляді газу. При температурах 1000-1100 °C монооксид кремнію перебуває в газоподібному стані. Тому температура охолодження газової суміші повинна бути менше 1000 °C (800-900 °C). Порівняння запропонованого способу з прототипом вказує наступні переваги: 1) запропонований спосіб дозволяє одержати кремній більш високої якості (зменшений вміст домішок); 2) запропонований спосіб дозволяє збільшити ступінь вилучення кремнію. 3 UA 98747 C2 Таким чином, одержання кремнію запропонованим способом дає можливість прискорити утворення монооксиду кремнію, завдяки використанню діоксиду кремнію, насиченого вуглецем, позбавитися від домішок бору та фосфору і одержати гранули високочистого кремнію шляхом осадження елементарного кремнію в киплячому шарі з газової фази. 5 ФОРМУЛА ВИНАХОДУ 10 15 20 1. Спосіб одержання високочистого кремнію, що включає одержання монооксиду кремнію з діоксиду кремнію з подальшим відновленням монооксиду кремнію до елементарного кремнію воднем, який відрізняється тим, що монооксид кремнію одержують шляхом нагрівання у вакуумі до температури 1200-1600 °C суміші діоксиду кремнію, насиченого вуглецем, і кремнію, взятими в стехіометричному співвідношенні, потім охолоджують до температури нижче 1000 °C, виділяють з газової фази у вигляді твердих частинок, які змішують з воднем, і одержану пилогазову суміш нагрівають і вдувають в киплячий шар частинок кремнію, де при температурі 1200-1300 °C на поверхні частинок, через які пропускають електричний струм, осаджують елементарний кремній. 2. Спосіб за п. 1, який відрізняється тим, що для одержання монооксиду кремнію використовують діоксид кремнію, насичений вуглецем, з вмістом вуглецю 5-10 % мас. 3. Спосіб за п. 1, який відрізняється тим, що газову суміш, яка виходить з киплячого шару, піддають очищенню від води, змішують з частинами монооксиду кремнію, підживлюють воднем і повертають у киплячий шар. 4 UA 98747 C2 Комп’ютерна верстка А. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of high-pure silicon

Автори англійськоюBohomolov Valerii Oleksiiovych, Bondarenko Borys Ivanovych, Kozhan Oleksii Panteleimonovych, Simeiko Kostiantyn Vitaliiovych

Назва патенту російськоюСпособ получения высокочистого кремния

Автори російськоюБогомолов Валерий Алексеевич, Бондаренко Борис Иванович, Кожан Алексей Пантелеймонович, Симейко Константин Витальевич

МПК / Мітки

МПК: C01B 33/023

Мітки: спосіб, кремнію, одержання, високочистого

Код посилання

<a href="https://ua.patents.su/7-98747-sposib-oderzhannya-visokochistogo-kremniyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання високочистого кремнію</a>

Попередній патент: Сплав із заданою питомою електропровідністю

Наступний патент: Сівалка

Випадковий патент: Пристрій для дугового зварювання