Спосіб керування крокуючим механізмом

Формула / Реферат

1. Спосіб керування крокуючим механізмом при підземних роботах з кріпленням лави за допомогою множини керованих забійним керуючим органом електрогідравлічних секцій щитового кріплення, кожна з яких за допомогою крокуючого циліндра з'єднана з конвеєром, що складається із багатьох секцій, причому для керування крокуючим циліндром визначають відстань між конвеєром та секцією кріплення за допомогою розміщеного на цій секції кріплення сенсорного датчика у формі ультразвукового сенсора або камери, який відрізняється тим, що використовують встановлені на одній секції конвеєра принаймні два розташовані на відстані один від одного відбивачі, які при вертикальному вирівнюванні конвеєра та секції кріплення розміщені на різній відстані від сенсора.

2. Спосіб за п. 1, який відрізняється тим, що при визначенні відстані як опорну точку використовують конструктивну деталь секції конвеєра.

3. Спосіб за п. 2, який відрізняється тим, що як опорну точку використовують верхній край жердини або кабелепроводу.

4. Спосіб за п. 1, який відрізняється тим, що за допомогою сенсора визначають кутове положення між конвеєром та секцією кріплення.

5. Спосіб за п. 1, який відрізняється тим, що відбивачі детектують принаймні двома сенсорами, розташованими на двох сусідніх секціях кріплення.

6. Спосіб за п. 1, який відрізняється тим, що відстань та кутове положення між секцією кріплення та конвеєром визначають за допомогою ультразвукового сенсора з фазованою решіткою.

7. Спосіб за п. 1, який відрізняється тим, що за допомогою сенсора встановлюють наявність людей в зоні дії сенсора, а також тим, що у такому випадку рух секції кріплення або крокуючого механізму припиняють.

8. Спосіб за п. 1, який відрізняється тим, що відстань між конвеєром та секцією кріплення визначають шляхом автоматичного розпізнавання картинки за допомогою камери.

9. Спосіб за п. 1, який відрізняється тим, що відстань між конвеєром та секцією кріплення визначають за допомогою ультразвукового сенсора і камери.

10. Спосіб за п. 1, який відрізняється тим, що зміну позиції секції кріплення визначають додатково за допомогою розміщеного на ній інклінометра.

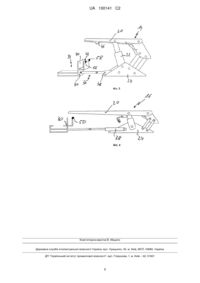

11. Пристрій для здійснення способу за принаймні одним із попередніх пунктів, що містить множину електрогідравлічних секцій (10-16) кріплення, керованих одним забійним керуючим органом, кожна з яких крокуючим циліндром (38) з'єднана з конвеєром (34), що складається із множини секцій (30, 32), причому на кожній секції кріплення встановлено ультразвуковий сенсор (44) і/або камера (46), який і/або які спрямовані на конвеєр (34) і з'єднані з забійним органом управління, який в залежності від сигналів ультразвукового сенсора і/або камери здійснює керування крокуючим циліндром (38), який відрізняється тим, що на секції (30) встановлено принаймні два розташовані на відстані один від одного відбивачі (56, 58), які при вертикальному вирівнюванні конвеєра (34) та секції (10-16) кріплення розміщені на різних відстанях від ультразвукового сенсора (44).

12. Пристрій за п. 11, який відрізняється тим, що на конвеєрі (34) встановлено принаймні один відбивач (52, 54, 56, 58), придатний для детектування ультразвуковим сенсором і/або камерою.

13. Пристрій за п. 11, який відрізняється тим, що ультразвуковий сенсор (44) є ультразвуковим сенсором з фазованою решіткою.

14. Пристрій за п. 11, який відрізняється тим, що ультразвуковий сенсор і/або камера встановлені на верхняку (20) секції кріплення.

15. Пристрій за п. 11, який відрізняється тим, що ультразвуковий сенсор та камера встановлені у спільному корпусі.

Текст

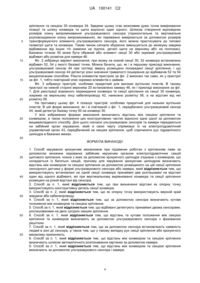

Реферат: При способі керування крокуючим механізмом при підземних роботах в лаві визначають відстань між конвеєром та секцією кріплення за допомогою сенсорного датчика. UA 100141 C2 (12) UA 100141 C2 UA 100141 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу керування крокуючим механізмом для кріплення лави при підземних гірничих роботах. Для автоматичного функціонування кріплення лави при підземних вугледобувних роботах необхідно безперервно контролювати положення конвеєра та окремих щитів або секцій механізованого кріплення. Такі секції механізованого кріплення захищають очисний забій від тиску покрівлі і рухають конвеєр крізь вугільний пласт. Щити з електрогідравлічним керуванням з'єднуються з конвеєром за допомогою циліндрів крокуючого механізму. Конвеєр складається із окремих елементів (секцій), які з'єднані між собою шарнірами і можуть перекидатися вертикально і горизонтально під певним кутом відносно один одного. Під час роботи в очисному забої конвеєр на кожній секції кріплення після проходження добувного агрегату (струга або валка) просувається на певну відстань у напрямку стінки вугільного забою. Після цього на певну відстань підсуваються і встановлюються окремі щити. Для обох процесів пересування надзвичайно важливим є нагляд і контроль за відносним положенням і розташуванням конвеєра та щитів. Таким чином можна гарантувати, що при автоматичному функціонуванні кріплення лави окремі елементи конвеєра після взаємного зсування вирівнюються, і загальне положення та вирівнювання конвеєра всередині вугільного пласта відповідають заданій позиції. Разом з тим можна уникнути такої ситуації, коли шарніри між окремими елементами конвеєра можуть навантажуватися поза межами дозволеного кута і тому можуть ламатися, що в свою чергу могло б призвести до припинення очисного видобутку. До того ж при недостатньому вирівнюванні окремих елементів конвеєра видобувний агрегат може бути заблокованим, наслідком чого може знову-таки стати припинення видобутку. Також при просуванні окремих щитів важливо визначати той відрізок шляху, на який просувається щит, а відтак і позицію щита. Якщо щит просувається недостатньо, це може призвести до того, що покрівля, яка мусить якраз спиратися на щит, обвалиться. При занадто далеко просунутому щиті може статися, що верхняк щита буде пошкоджений при наступному проходженні добувного агрегату. В обох випадках внаслідок помилкового положення щита може статися припинення виймання через необхідність ремонтних та коректуючих робіт. Для того, щоб слідкувати за зміною позиції при просуванні конвеєра або щита, зазвичай вимірюють хід крокуючого циліндра. У зв'язку з цим відомі різні способи, за допомогою яких можна визначати положення поршня в крокуючому циліндрі. Спільним для цих способів є те, що вимірювальний прилад має бути вмонтованим у циліндр. При цьому при вугледобувних роботах часто застосовуються пружинні штабики. Перш за все при наявності низьких або невеликих щитів, застосовуваних в шахтах, де вугільний пласт часто має товщину лише один метр, вмонтування пружинних штабиків у циліндр крокуючого механізму є дуже ускладненим або зовсім неможливим внаслідок обмежених розмірів або діаметра поршня циліндра. Оскільки пружинні штабики мають бути вмонтовані в крокуючі циліндри, які знаходяться на рівні полозків щита, тобто низько над підлогою, існує також загроза того, що електричні з'єднання пружинних штабиків при просуванні щита можуть бути пошкоджені або обірвані породою, яка лежить на підлозі очисного забою. Іншим недоліком при застосуванні системи вимірювання ходу в циліндрах з метою контролювання крокуючого механізму є той факт, що при цьому можна визначати лише відстань між щитом та конвеєром, а не кут, під яким обидва знаходяться один відносно одного. Це означає, що немає змоги контролювати перекидання окремих секцій, яке зазвичай відбувається при просуванні конвеєра, і це може призводити до ушкодження з'єднувальних елементів окремих частин конвеєра при перевищенні дозволеного кута. Задача даного винаходу полягає у створенні способу керування крокуючим механізмом, за допомогою якого простими засобами можна було б забезпечити надійне керування положенням конвеєра та секції механізованого кріплення відносно один одного. Рішення цієї задачі здійснюється за допомогою ознак пункту 1 формули винаходу. Згідно з винаходом для керування крокуючим циліндром за допомогою забійного органу керування відстань між конвеєром та секцією кріплення вимірюють за допомогою сенсорного датчика, розміщеного на цій секції кріплення, причому сенсором є ультразвуковий сенсор або камера. За допомогою забійного органу керування, який зазвичай має центральний обчислювач, можна визначити і відкоригувати позицію окремих секцій конвеєра та позицію щитів, а також положення і вирівнювання всього кріплення лави. Для цього результати вимірювань окремих сенсорів по інформаційній магістралі надходять до забійного органу керування, який в свою чергу ініціює керування окремими гідравлічними циліндрами кожної секції кріплення. За допомогою способу згідно з винаходом значною мірою виключається пошкодження сенсорів для вимірювання відстані між конвеєром та секцією кріплення, оскільки сенсори 1 UA 100141 C2 5 10 15 20 25 30 35 40 45 50 55 60 встановлюються на секціях кріплення, а не в крокуючих циліндрах. Крім того, один ультразвуковий сенсор або одна камера дозволяють визначати не лише відстані між конвеєром та секцією кріплення, але й взаємне положення обох конструктивних частин, і передати їх до забійного органу керування. Доцільні форми виконання винаходу викладені в описі, на кресленні, а також в залежних пунктах формули. Згідно з першою доцільною формою виконання можна при визначенні відстані використовувати конструктивну деталь секції конвеєра як базову позицію. Це забезпечує надійне визначення відстані, яке може бути здійснене для всіх секцій конвеєра однаковим чином. У зв'язку з цим може бути вигідно, щоб верхній край жердини або кабелепровід чи верхній край кабелепроводу був застосований як базова позиція. Оскільки конвеєр зазвичай на стороні, оберненій до секції кріплення, має канал для дроту чи кабелю, що складається із багатьох металевих профілів або металевих пластин, верхнє перекриття кабельного каналу, типову конструктивну форму якого виконано як трубу, може служити базовою точкою, тому що ця точка є найближчою до конвеєра для усіх сенсорів, розміщених на секції кріплення. Те саме стосується верхнього краю жердини. Така базова точка для всіх секцій конвеєра має однаково визначену позицію всередині секції, і таку базову точку не перекривають рухомі елементи конвеєра. Нарешті, така базова точка знаходиться на такій висоті всередині секції, на якій пошкодження від породи, що лежить на підлозі, є мінімальними. Згідно з іншою доцільною формою виконання винаходу можна за допомогою ультразвукового сенсора або камери визначати не лише відстань між конвеєром та секцією кріплення, але й кутове положення між конвеєром та секцією кріплення, завдяки чому забійний орган керування простим чином отримує необхідну інформацію для того, щоб рухати окремі елементи конвеєра та відповідні секції кріплення в належне положення. При цьому може бути вигідно передбачити на конвеєрі принаймні один відбивач, який детектується сенсором. Такий відбивач може бути виконаний як ультразвуковий відбивач і в найпростішому випадку бути сформований або прикріплений на секції конвеєра. При застосуванні камери у якості сенсора відбивач може мати розмітку або покриття зі спеціальним відбивним ефектом. Згідно з іншою формою виконання винаходу на одній секції конвеєра передбачено принаймні два відбивачі на відстані один від одного. Таким чином за допомогою ультразвукового сенсора можна детектувати різну тривалість поширення сигналів від сенсора до першого відбивача і до другого відбивача. На підставі різних показників часу поширення ультразвукових хвиль, що відбиваються відбивачем, можна визначати відстань до обох відбивачів, а відтак і положення секції конвеєра відносно секції кріплення, тобто як кутове положення, так і абсолютну відстань. Щоб при цьому за умови оптимального вирівнювання, тобто при вертикальному вирівнюванні конвеєра та секції кріплення, коли передня кромка щита і конвеєр орієнтовані паралельно, можна було чітко детектувати відбитий від обох відбивачів сигнал для кожного окремого відбивача, ці відбивачі можуть бути встановлені відносно ультразвукового сенсора асиметрично, тобто на різних відстанях від сенсора. При симетричному розташуванні відбиті від обох відбивачів сигнали поміж іншим накладаються на ультразвуковому сенсорі один на інший, тобто сенсор може за певних обставин розпізнавати лише спільний сигнал і не може відрізняти один відбивач від іншого. Оскільки один відбивач детектується принаймні двома сенсорами, розташованими на двох сусідніх секціях кріплення, здійснюється забезпечення подальшої надійності вимірювань,оскільки в цьому випадку можливим є однозначне співставлення відбивачів з сенсорними сигналами. Так само і при просуванні конвеєра також може відбуватися накладання сигналів, отриманих від обох відбивачів, оскільки тут може статися перекидання конвеєра відносно щита. Як тільки кут перекидання змінюється, і сенсор знову може сприймати два сигнали, він, поміж іншим, не зможе однозначно співставляти ці сигнали з обома відбивачами. Однак коли кожний відбивач детектується сенсорами двох сусідніх секції кріплення, однозначне співставлення є гарантованим. У зв'язку з цим також може бути вигідно, щоб відбивачі були встановлені на секції конвеєра настільки асиметрично, що накладання отриманих від відбивачів сигналів стає можливим лише для таких кутів перекидання, які відчутно перевищують кут перекидання, що є максимально можливим для з'єднань окремих секцій конвеєра. Згідно з іншою доцільною формою виконання винаходу відстань та кутове положення між секцією кріплення та конвеєром визначають за допомогою ультразвукового сенсора з фазованою решіткою. Такі сенсори в принципі відомі і дозволяють шляхом керування зміщенням фаз двома ультразвуковими трансформаторами здійснювати відхилення ультразвукового пелюстка, завдяки чому можна зчитувати базову позицію. На основі цього знову-таки можна визначати відстань та кутове положення між щитом та конвеєром. 2 UA 100141 C2 5 10 15 20 25 30 35 40 45 50 55 60 Застосування ультразвукового сенсора або камери, встановлених на секції кріплення, створює ще одну перевагу, яка полягає в тому, що таким сенсором можна легко дослідити, чи не знаходяться люди в зоні дії сенсора. Якщо це встановлено, забійний орган керування може блокувати рух відповідної секції кріплення або крокуючого механізму, що належить до неї, так що виключаються будь-які травми, і це є суттєвим аспектом безпеки. Відстань між конвеєром та секцією кріплення або положення цих двох частин конструкції відносно одна одної може визначатися також за допомогою камери шляхом автоматичного розпізнавання картинки. Тоді як застосування ультразвукового сенсора є вигідним перш за все для розробки низьких вугільних пластів, при наявності яких співвідношення довжини та ширини щита зазвичай є дуже великим, камеру доцільно застосовувати зокрема при наявності високих щитів, оскільки її можна спрямувати на базові точки зверху під дуже крутим кутом. Інший доцільний варіант виконання використовує два сенсори, а саме ультразвуковий сенсор та камеру, для керування крокуючим циліндром. Це забезпечує додаткову надійність, оскільки дві сенсорні системи різної технічної дії створюють додатковий контроль за окремими результатами і підвищує надійність контролю завдяки дублюванню. Крім того, може бути вигідно, щоб на секції кріплення для реєстрації змін в її положенні додатково було встановлено принаймні один інклінометр. Такий інклінометр може, наприклад за допомогою сенсорів прискорення, контролювати рух у всіх напрямках і таким чином дозволяти точне або продубльоване визначення зміни положення. Згідно з іншим аспектом даного винаходу він стосується пристрою для здійснення вищевикладеного способу, причому пристрій має багато встановлених забійним органом керування електрогідравлічних секцій кріплення, з'єднаних крокуючим циліндром з конвеєром, який складається із багатьох секцій. Крім того, на кожній секції кріплення встановлено ультразвуковий сенсор і/або камеру, який або яка направлені на конвеєр і з'єднуються з забійним органом керування. У цьому випадку забійний орган керування може в залежності від сигналів ультразвукового сенсора і/або камери здійснювати керування відповідним крокуючим циліндром таким чином, щоб досягти потрібного заданого положення конвеєра та секції кріплення. У зв'язку з цим може бути вигідно, щоб ультразвуковий сенсор і/або камера були прикріплені на нижній стороні верхняка секції кріплення, оскільки таким чином сенсори захищені найкраще. Вигідний варіант з високою стабільністю та дублюванням виникає, коли ультразвуковий сенсор та камера розміщені у спільному корпусі. Даний винахід детальніше описано нижче на основі доцільних форм виконання, які є лише прикладами, та з посиланням на додані креслення. На них зображено: Фіг. 1 - бічний вид секції кріплення з прикріпленим до неї конвеєром; Фіг. 2 - вид зверху секції кріплення з шарнірно з'єднаним з нею конвеєром; Фіг. 3 - інша форма виконання секції кріплення шарнірно з'єднаним з нею конвеєром; Фіг. 4 - інша форма виконання секції кріплення шарнірно з'єднаним з нею конвеєром. На Фіг. 1 схематично зображена перша форма виконання секції кріплення 10, верхняк 20 якої з'єднано стійкою 22 з полозками 24. Конвеєр 34, що складається із багатьох секцій 30, 32 (див. фіг. 2) відомим чином з'єднаний через крокуючий механізм 36 з секцією кріплення, причому крокуючий механізм має крокуючий циліндр 38. Кожна секція 30, 32 конвеєра 34 має на оберненій до секції кріплення 10 стороні вертикальну жердину 40, до задньої сторони якої приєднується кабелепровід 42. Крім того, секція кріплення 10 відомим чином устаткована електрогідравлічним керуючим органом 43, розташований на нижній стороні верхняка 20 між стійками 22 і з'єднаний з центральним забійним органом керування (тут не зображеним). Крім того, на нижній стороні верхняка 20 розміщені ультразвуковий сенсор 44 та камера 46, причому ультразвуковий сенсор 44 встановлено в зоні електрогідравлічного органу керування 43, а камера 46 в зоні переднього кінця верхняка 20. Як ультразвуковий сенсор 44, так і камера 46 спрямовані на відповідну секцію 30 конвеєра 34 і слідкують за базовою точкою 50, яка в зображеному прикладі виконання знаходиться на верхньому краю бічної стінки кабельного каналу 42. Альтернативно базова точка 50 може знаходитися, наприклад, також на верхньому краю жердини 40 або на іншій частині конвеєра 34. Нарешті, на нижній стороні верхняка 20 встановлено ще один інклінометр 48, за допомогою якого можна детектувати зміну позиції секції укріплення 10 у всіх напрямках. Цей інклінометр 48 також з'єднаний з центральним забійним органом керування. В зображеній на фіг. 1 секції кріплення ультразвуковий сенсор 44 надсилає пакети, так звані "пачки" імпульсів ультразвукових хвиль у напрямку базової точки 50, а сенсор протягом тривання відбитих від базової точки ультразвукових хвиль вимірює відстань між секцією 3 UA 100141 C2 5 10 15 20 25 кріплення та секцією 30 конвеєра 34. Завдяки цьому стає можливим дуже точне вимірювання позиції та шляху конвеєра та щита відносно один одного. Шляхом створення відповідних розмірів клину випромінювання ультразвукового сенсора (горизонтальне та вертикальне розповсюдження клину випромінювання), які переважно вимірюються за допомогою розмірів трансформуючого елемента ультразвукового сенсора, його можна пристосувати до типової геометрії щита та конвеєра. Таким чином сигнали збурення зменшуються до мінімуму завдяки відбиванню від інших тіл (каміння на підлозі, деталі щита на верхняку або на полозках). Базовою точкою 50 може бути обраний або елемент секції 30 або окремий ультразвуковий відбивач або розмітка для камери 46. Фіг. 2 зображує варіант виконання, при якому на кожній секції 30, 32 конвеєра встановлено відбивач 52, 54 у якості базової точки. Можна бачити, що, як і в першому прикладі виконання, ультразвуковий сенсор 44 при погляді зверху розміщено посередині секції кріплення, і що ультразвуковий сенсор 44 детектує різні значення тривалості поширення до відбивачів 52 та 54 вищеописаним способом. Решта елементів пристрою за фіг. 2 виконані так само, як у пристрої за фіг. 1, тобто повторний опис окремих елементів є зайвим. Фіг. 3 зображує пристрій, особливо придатний для високих вугільних пластів. В такому пристрої на нижній стороні верхняка 20 встановлено камеру 46, як і прикладі виконання за фіг. 1. Для реєстрації взаємного перекидання конвеєра та секції кріплення на секції 30 конвеєра, зокрема на верхньому кінці кабелепроводу 42, нанесено розмітку 56, а на відстані від неї розмітку 58. На противагу цьому фіг. 4 показує пристрій, особливо придатний для низьких вугільних пластів. В цій формі виконання, як і в пов'язаній з фіг. 1, передбачено ультразвуковий сенсор 44, який детектує базову точку 50 на конвеєрі 30. У всіх зображених формах виконання визначають відстань між секцією кріплення та конвеєром, а також положення цих конструктивних частин відносно одна одної за допомогою вищевикладеного способу. Для цього сигнали ультразвукових сенсорів та камери передаються на забійний орган керування, який в свою чергу спрямовує їх на електрогідравлічний управляючий орган 43, передбачений на секціях кріплення, щоб спричиняти рух гідравлічного циліндра в бажаних межах. 30 ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Спосіб керування крокуючим механізмом при підземних роботах з кріпленням лави за допомогою множини керованих забійним керуючим органом електрогідравлічних секцій щитового кріплення, кожна з яких за допомогою крокуючого циліндра з'єднана з конвеєром, що складається із багатьох секцій, причому для керування крокуючим циліндром визначають відстань між конвеєром та секцією кріплення за допомогою розміщеного на цій секції кріплення сенсорного датчика у формі ультразвукового сенсора або камери, який відрізняється тим, що використовують встановлені на одній секції конвеєра принаймні два розташовані на відстані один від одного відбивачі, які при вертикальному вирівнюванні конвеєра та секції кріплення розміщені на різній відстані від сенсора. 2. Спосіб за п. 1, який відрізняється тим, що при визначенні відстані як опорну точку використовують конструктивну деталь секції конвеєра. 3. Спосіб за п. 2, який відрізняється тим, що як опорну точку використовують верхній край жердини або кабелепроводу. 4. Спосіб за п. 1, який відрізняється тим, що за допомогою сенсора визначають кутове положення між конвеєром та секцією кріплення. 5. Спосіб за п. 1, який відрізняється тим, що відбивачі детектують принаймні двома сенсорами, розташованими на двох сусідніх секціях кріплення. 6. Спосіб за п. 1, який відрізняється тим, що відстань та кутове положення між секцією кріплення та конвеєром визначають за допомогою ультразвукового сенсора з фазованою решіткою. 7. Спосіб за п. 1, який відрізняється тим, що за допомогою сенсора встановлюють наявність людей в зоні дії сенсора, а також тим, що у такому випадку рух секції кріплення або крокуючого механізму припиняють. 8. Спосіб за п. 1, який відрізняється тим, що відстань між конвеєром та секцією кріплення визначають шляхом автоматичного розпізнавання картинки за допомогою камери. 9. Спосіб за п. 1, який відрізняється тим, що відстань між конвеєром та секцією кріплення визначають за допомогою ультразвукового сенсора і камери. 4 UA 100141 C2 5 10 15 20 10. Спосіб за п. 1, який відрізняється тим, що зміну позиції секції кріплення визначають додатково за допомогою розміщеного на ній інклінометра. 11. Пристрій для здійснення способу за принаймні одним із попередніх пунктів, що містить множину електрогідравлічних секцій (10-16) кріплення, керованих одним забійним керуючим органом, кожна з яких крокуючим циліндром (38) з'єднана з конвеєром (34), що складається із множини секцій (30, 32), причому на кожній секції кріплення встановлено ультразвуковий сенсор (44) і/або камера (46), який і/або які спрямовані на конвеєр (34) і з'єднані з забійним органом управління, який в залежності від сигналів ультразвукового сенсора і/або камери здійснює керування крокуючим циліндром (38), який відрізняється тим, що на секції (30) встановлено принаймні два розташовані на відстані один від одного відбивачі (56, 58), які при вертикальному вирівнюванні конвеєра (34) та секції (10-16) кріплення розміщені на різних відстанях від ультразвукового сенсора (44). 12. Пристрій за п. 11, який відрізняється тим, що на конвеєрі (34) встановлено принаймні один відбивач (52, 54, 56, 58), придатний для детектування ультразвуковим сенсором і/або камерою. 13. Пристрій за п. 11, який відрізняється тим, що ультразвуковий сенсор (44) є ультразвуковим сенсором з фазованою решіткою. 14. Пристрій за п. 11, який відрізняється тим, що ультразвуковий сенсор і/або камера встановлені на верхняку (20) секції кріплення. 15. Пристрій за п. 11, який відрізняється тим, що ультразвуковий сенсор та камера встановлені у спільному корпусі. 5 UA 100141 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for control of stepping mechanism

Автори англійськоюReuter Martin

Назва патенту російськоюСпособ управления шагающим механизмом

Автори російськоюРойтер Мартин

МПК / Мітки

МПК: E21D 23/26

Мітки: крокуючим, механізмом, спосіб, керування

Код посилання

<a href="https://ua.patents.su/8-100141-sposib-keruvannya-krokuyuchim-mekhanizmom.html" target="_blank" rel="follow" title="База патентів України">Спосіб керування крокуючим механізмом</a>

Попередній патент: Стиснення заголовка на основі ретрансляторів

Наступний патент: Спосіб одержання стабільної озонованої рослинної олії

Випадковий патент: Спосіб моделювання перитоніту