Установка для виробництва альгінової ікри

Номер патенту: 82658

Опубліковано: 12.08.2013

Автори: Сторожилов Сергій Федорович, Семіоненко Петро Миколайович, Сторожилов Віктор Федорович

Формула / Реферат

1. Установка для виробництва альгiнової ікри, що включає резервуар вихідного продукту з форсункою для перемішування, напірний резервуар, споряджений установленими в його днищі роздавальними форсунками, установлений під напірним резервуаром осаджуючий резервуар, засолювальний резервуар, яка відрізняється тим, що вона додатково містить резервуар для збору готового продукту, щонайменше два насоси, щонайменше два піддони, трубопровід для виводу гранул, з'єднувальні трубопроводи, зокрема три трубопроводи подачі підготовленої води, два напірних трубопроводи, два усмоктувальні трубопроводи і переливний трубопровід, при цьому перший піддон установлений під осаджуючим резервуаром, другий піддон установлений під засолювальним резервуаром на резервуарі для збору готового продукту, перший насос з'єднаний з першим усмоктувальним трубопроводом, розміщеним на днищі резервуара вихідного продукту і з першим напірним трубопроводом, з'єднаним з напірним резервуаром, другий насос з'єднаний другим напірним трубопроводом з резервуаром-стабілізатором, а другим усмоктувальним трубопроводом з піддоном, установленим під осаджуючим резервуаром.

2. Установка за п. 1, яка відрізняється тим, що вона додатково містить резервуар-стабілізатор, з'єднаний з осаджуючим резервуаром у його середній частині сифоном, що вирівнює, при цьому обидва резервуари мають рівні об'єми і установлені на одному рівні.

3. Установка за п. 1, яка відрізняється тим, що перший трубопровід подачі підготовленої води з'єднаний з резервуаром вихідного продукту.

4. Установка за п. 1, яка відрізняється тим, що другий напірний трубопровід складається із двох частин, вихід однієї з яких з'єднаний із днищем резервуара-стабілізатора, а вихід другої - із середньою його частиною.

5. Установка за п. 1, яка відрізняється тим, що у верхній частині осаджуючого резервуара встановлений додатковий трубопровід для безперервного виводу гранул, вихід якого розташований над піддоном.

6. Установка за п. 1, яка відрізняється тим, що другий трубопровід подачі підготовленої води з'єднаний з осаджуючим резервуаром.

7. Установка за п. 1, яка відрізняється тим, що третій трубопровід подачі підготовленої води з'єднаний із засолювальним резервуаром.

8. Установка за п. 1, яка відрізняється тим, що роздавальні форсунки в напірному резервуарі встановлені безпосередньо на його днищі і мають конусоподібні внутрішні отвори.

9 Установка за п. 1, яка відрізняється тим, що перший піддон оснащений ситом для відбору гранул.

Текст

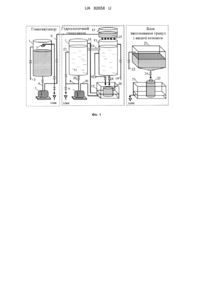

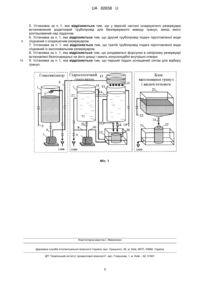

Реферат: Установка для виробництва альгiнової ікри включає резервуар вихідного продукту з форсункою для перемішування, напірний резервуар, споряджений установленими в його днищі роздавальними форсунками, установлений під напірним резервуаром осаджуючий резервуар, засолювальний резервуар. Вона додатково містить резервуар для збору готового продукту, щонайменше два насоси, щонайменше два піддони, трубопровід для виводу гранул, з'єднувальні трубопроводи, зокрема три трубопроводи подачі підготовленої води, два напірних трубопроводи, два усмоктувальні трубопроводи і переливний трубопровід, при цьому перший піддон установлений під осаджуючим резервуаром, другий піддон установлений під засолювальним резервуаром на резервуарі для збору готового продукту, перший насос з'єднаний з першим усмоктувальним трубопроводом, розміщеним на днищі резервуара вихідного продукту і з першим напірним трубопроводом, з'єднаним з напірним резервуаром, другий насос з'єднаний другим напірним трубопроводом з резервуаром-стабілізатором, а другим усмоктувальним трубопроводом з піддоном, установленим під осаджуючим резервуаром. UA 82658 U (12) UA 82658 U UA 82658 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до харчової промисловості, а саме до устаткування для одержання харчових гранул на основі полісахаридів, зокрема солей альгінової кислоти, альгінату натрію, альгінату кальцію, агару і так далі. Найбільш близькою по технічній суті і технічному результату, що досягається, до корисної моделі, що заявляється, є установка для виробництва альгінової ікри (див. патент на корисну модель РФ № 48712 від 26.04.2005, опубл. 10.11.2005, МПК A23L 1/328), що включає резервуар вихідного продукту з форсункою для перемішування, напірний резервуар, споряджений установленими в його днищі роздавальними форсунками, установлений під напірним резервуаром осаджуючий резервуар, засолювальний резервуар. При цьому резервуар вихідного продукту, напірний резервуар і засолювальний резервуар установлені окремо один від одного і не зв'язані між собою. Вода в резервуар вихідного продукту і в осаджуючий резервуар заливається вручну. Також вручну в осаджуючому резервуарі готується розчин хлориду кальцію. У напірний резервуар вихідний продукт переміщається теж вручну. На всіх етапах процесу одержання готового продукту гранули переміщують із одного резервуара в іншій вручну за допомогою друшляків. Роздавальні форсунки виконані із циліндричними внутрішніми отворами. Відома установка для виробництва альгінової ікри характеризується низькою продуктивністю праці при експлуатації, високими трудовитратами на одержання готового продукту і не забезпечує одержання гранул необхідної якості. Це пояснюється тим, що при експлуатації відомої установки всі операції, необхідні для одержання готового продукту, здійснюються вручну. Це вимагає високих трудовитрат, використання великої кількості обслуговуючого персоналу. В осаджуючому резервуарі стабілізувати рівень розчину хлориду кальцію з достатньою точністю неможливо, тому що визначити рівень можна тільки візуально. У результаті цього гранули залежно від висоти падіння крапель розчину полісахаридів, зокрема, солей альгінової кислоти, альгінату натрію, альгінату кальцію, агару, у розчин хлориду кальцію будуть мати різні діаметр і форму. Неможливо також підтримувати необхідний для одержання гранул високої якості температурний режим. Це негативно позначається на якості кінцевого продукту. Через те, що переміщення гранул з одного резервуара в іншій здійснюють вручну за допомогою друшляків, гранули ушкоджуються і деформуються в процесі багаторазових механічних впливів на них. Негативно на якості кінцевого продукту позначається і те, що роздавальні форсунки виконані із циліндричними внутрішніми отворами. У таких отворах відбувається налипання розчину полісахаридів на стінки форсунки, а вихідний отвір швидко забивається. Розчин полісахаридів надходить в осаджуючий резервуар нерівномірно, що також обумовлює низьку якість кінцевого продукту. Форсунки необхідно часто промивати, що приводить до зниження продуктивності праці при експлуатації, підвищенню трудовитрат і, в остаточному підсумку, подорожчанню кінцевого продукту. В основу корисної моделі поставлена задача вдосконалити установку для виробництва альгінової ікри шляхом нового конструктивного її виконання, введення нових конструктивних елементів і введення нових зв'язків між конструктивними елементами, що забезпечує підвищення продуктивності праці при експлуатації, зниження трудовитрат на одержання готового продукту й одержання гранул високої якості. Поставлена задача вирішується тим, що у відомій установці для виробництва альгінової ікри, що включає резервуар вихідного продукту з форсункою для перемішування, напірний резервуар, споряджений установленими в його днищі роздавальними форсунками, установлений під напірним резервуаром осаджуючий резервуар, засолювальний резервуар, новим є те, що вона додатково містить резервуар для збору готового продукту, щонайменше два насоси, щонайменше два піддони, трубопровід для виводу гранул, з'єднувальні трубопроводи, зокрема три трубопроводи подачі підготовленої води, два напірних трубопроводи, два усмоктувальні трубопроводи і переливний трубопровід, при цьому перший піддон установлений під осаджуючим резервуаром, другий піддон установлений під засолювальним резервуаром на резервуарі для збору готового продукту, перший насос з'єднаний з першим усмоктувальним трубопроводом, розміщеним на днищі резервуара вихідного продукту і з першим напірним трубопроводом, з'єднаним з напірним резервуаром, другий насос з'єднаний другим напірним трубопроводом з резервуаром-стабілізатором, а другим усмоктувальним трубопроводом з піддоном, установленим під осаджуючим резервуаром. Новим є і те, що вона додатково містить резервуар-стабілізатор, з'єднаний з осаджуючим резервуаром у його середній частині сифоном, що вирівнює, при цьому обидва резервуари мають рівні об'єми і установлені на одному рівні. 1 UA 82658 U 5 10 15 20 25 30 35 40 45 50 55 60 Новим є і те, що перший трубопровід подачі підготовленої води з'єднаний з резервуаром вихідного продукту. Новим є і те, що другий напірний трубопровід складається із двох частин, вихід однієї з яких з'єднаний із днищем резервуара-стабілізатора, а вихід другої - із середньою його частиною. Новим є і те, що у верхній частині осаджуючого резервуара встановлений додатковий трубопровід для безперервного виводу гранул, вихід якого розташований над піддоном. Новим є і те, що другий трубопровід подачі підготовленої води з'єднаний з осаджуючим резервуаром. Новим є і те, що третій трубопровід подачі підготовленої води з'єднаний із засолювальним резервуаром. Новим є і те, що роздавальні форсунки в напірному резервуарі встановлені безпосередньо на його днищі і мають конусоподібні внутрішні отвори. Новим є і те, що перший піддон постачений ситом для відбору гранул. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак корисної моделі і технічним результатом, що досягається, полягає в такому. Нове конструктивне виконання установки для виробництва альгінової ікри, введення нових конструктивних елементів і введення нових зв'язків між конструктивними елементами, а саме: - додаткове введення резервуара для збору готового продукту з форсункою для перемішування; - додаткове введення щонайменше двох насосів; - додаткове введення щонайменше двох піддонів; - додаткове введення трубопроводу для виводу гранул; - додаткове введення з'єднувальних трубопроводів, зокрема трьох трубопроводів подачі підготовленої води, двох напірних трубопроводів, двох усмоктувальних трубопроводів і переливного трубопроводу; - установка першого піддона під осаджуючим резервуаром; - установка другого піддона під засолювальним резервуаром на резервуарі для збору готового продукту; - з'єднання резервуара вихідного продукту з напірним резервуаром додатковим трубопроводом подачі вихідного продукту; - з'єднання першого насоса з першим усмоктувальним трубопроводом, розміщеним на днищі резервуара вихідного продукту і з першим напірним трубопроводом, з'єднаним з напірним резервуаром; - з'єднання другого насоса другим напірним трубопроводом з резервуаром-стабілізатором, а другим усмоктувальним трубопроводом з піддоном, установленим під осаджуючим резервуаром, у сукупності з відомими ознаками винаходу забезпечує підвищення продуктивності праці при експлуатації, зниження трудовитрат на одержання готового продукту і одержання гранул високої якості. При одночасному додатковому введенні в установку для виробництва альгінової ікри резервуара для збору готового продукту, щонайменше двох насосів, щонайменше двох піддонів, трубопроводу для виводу гранул, з'єднувальних трубопроводів, зокрема трьох трубопроводів подачі підготовленої води, двох напірних трубопроводів, двох усмоктувальних трубопроводів і переливного трубопроводу, а також при установці першого піддона під осаджуючим резервуаром, другого піддона під засолювальним резервуаром, установленим на резервуарі для збору готового продукту, з'єднанні першого насоса з першим усмоктувальним трубопроводом, розміщеним на днищі резервуара вихідного продукту і з першим напірним трубопроводом, з'єднаним з напірним резервуаром, з'єднанні другого насоса другим напірним трубопроводом з резервуаром-стабілізатором, а другим усмоктувальним трубопроводом з піддоном, установленим під осаджуючим резервуаром, забезпечується можливість практично повністю виключити в процесі одержання гранул ручну працю. Єдиною операцією, де використовується ручна праця, є переміщення гранул у засолювальний резервуар. У резервуар вихідного продукту, у який вносять консервант (бензоат натрію) і вводять полісахариди, зокрема солі альгінової кислоти, альгінат натрію, альгінат кальцію, агар і так далі, вода надходить по першому трубопроводу подачі підготовленої води. За допомогою форсунки для перемішування готують вихідний продукт, який за допомогою першого насоса по першому напірному трубопроводу подають у напірний бак, звідки він через роздавальні форсунки надходить в осаджуючий резервуар гранулятора. Із гранулятора гранули надходять у піддон, споряджений ситом. При такому транспортуванні гранули не піддаються деформаціям і ушкодженням, тому кінцевий продукт має високу якість. При цьому другий насос видаляє надлишки розчину 2 UA 82658 U 5 10 15 20 25 30 35 40 45 50 55 хлориду кальцію з першого і другого піддонів. Надлишки розчину хлориду кальцію повертаються в осаджуючий резервуар гранулятора, підвищуючи кількість розчину до необхідного рівня. Це також дозволяє забезпечити високу якість кінцевого продукту, тому що при грануляції утворюються гранули, які мають однакові діаметр і форму. Таким чином, установка, що заявляється, забезпечує високу продуктивність праці при експлуатації, зниження трудовитрат на одержання готового продукту при одночасному одержанні гранул високої якості. Досягненню технічного результату сприяє й те, що установка для виробництва альгінової ікри додатково містить резервуар-стабілізатор, з'єднаний з осаджуючим резервуаром у його середній частині сифоном, що вирівнює, при цьому обидва резервуари мають рівні об'єми й установлені на одному рівні. Це пояснюється тим, що таким чином забезпечується можливість стабілізувати рівень розчину хлориду кальцію в осаджуючому резервуарі з необхідною точністю. У результаті забезпечується постійна відстань між форсунками й рівнем розчину полісахаридів, завдяки чому всі гранули мають однакові діаметр і форму, а кінцевий продукт має більш високу якість. Це забезпечує також підвищення продуктивності і зниження трудовитрат на одержання готового продукту, тому що немає необхідності стежити за рівнем розчину хлориду кальцію. За рахунок того, що перший насос з'єднаний з резервуаром вихідного продукту й напірним резервуаром, забезпечується підвищення продуктивності установки, а також якості кінцевого продукту, тому що вихідний продукт надходить у напірний резервуар з необхідною швидкістю й у достатньому для безперервної роботи установки кількості. За рахунок того, що другий насос з'єднаний другим напірним трубопроводом з резервуаромстабілізатором, а другим усмоктувальним трубопроводом з піддоном під осаджуючим резервуаром, забезпечується можливість використання розчину хлориду кальцію постійної концентрації, що сприяє одержанню гранул високої якості при одночасному зниженні енергоємності при експлуатації гранулятора, а також зниженню витрати води, тому що з піддона розчин хлориду кальцію по замкнутому циклу повертається в резервуар-стабілізатор і далі в осаджуючий резервуар. Якість кінцевого продукту поліпшується й за рахунок того, що другий напірний трубопровід складається із двох частин, вихід однієї з яких з'єднаний із днищем резервуара-стабілізатора, а вихід другий - із середньою його частиною. Розчин хлориду кальцію при цьому розділяється на два потоки. Перший потік надходить у резервуар-стабілізатор через днище, а другий - у середню його частину. При такій подачі розчину хлориду кальцію в резервуарі-стабілізаторі не виникають завихрення рідини, що також забезпечує одержання кінцевого продукту високої якості. Це також дозволяє підвищити продуктивність і знизити енергоємність при експлуатації. Технічне рішення, що заявляється, забезпечує охолодження хлориду кальцію за рахунок тепловіддачі резервуара-стабілізатора в навколишнє середовище. Підтримка температурного режиму відбувається також за рахунок того, що холодний розчин хлориду кальцію в процесі гранулювання постійно надходить в осаджуючий резервуар у кількості, необхідній для створення температури, яка забезпечує одержання кінцевого продукту високої якості. За рахунок установки у верхній частині осаджуючого резервуара додаткового трубопроводу, вихід якого розташований над піддоном, забезпечується можливість підвищити якість за рахунок більш інтенсивного виводу гранул з осаджуючого резервуара і при цьому знизити енергоємність гранулятора при експлуатації. Підвищенню якості кінцевого продукту і продуктивності установки сприяє і те, що другий трубопровід подачі підготовленої води з'єднаний з осаджуючим резервуаром, а третій трубопровід подачі підготовленої води з'єднаний із засолювальним резервуаром, тому що вода подається в необхідній кількості й без використання ручної праці. У форсунках з конусоподібними внутрішніми отворами, установленими безпосередньо на днищі напірного резервуара, вихідні отвори не забиваються, тому що розчин полісахаридів легко сковзає по похилих внутрішніх стінках форсунки і не налипає на них. Краплі розчину полісахаридів рівномірно відокремлюються й попадають в осаджуючий резервуар, що забезпечує одержання кінцевого продукту високої якості. При цьому спрощується конструкція напірного резервуара, що дозволяє знизити трудовитрати на монтаж форсунок. Промивати форсунки в процесі робочого циклу немає необхідності, що також дозволяє знизити енергоємність при експлуатації й собівартість кінцевого продукту. Таким чином, установка для виробництва альгінової ікри, що заявляється, забезпечує рішення поставленої задачі - підвищення продуктивності праці при експлуатації, зниження трудовитрат на одержання готового продукту й одержання гранул високої якості. Суть корисної моделі пояснюється кресленням, де схематично представлена установка для виробництва альгінової ікри, що заявляється. 3 UA 82658 U 5 10 15 20 25 30 35 40 45 50 55 60 Установка для виробництва альгінової ікри може бути умовно розділена на три блоки. Першим блоком є гомогенізатор, другим - гідростатичний гранулятор, третім - блок засолювання гранул і видачі готового продукту. Гомогенізатор включає резервуар 1 вихідного продукту, до якого приєднаний перший трубопровід 2 подачі підготовленої води й форсунка 3 перемішування вихідного продукту. До днища резервуара 1 вихідного продукту приєднаний перший усмоктувальний трубопровід 4, з'єднаний з першим насосом 5. З насосом 5 з'єднаний також перший напірний трубопровід 6, який зв'язує гомогенізатор з гідростатичним гранулятором. Гідростатичний гранулятор включає резервуар-стабілізатор 7, другий напірний трубопровід 8, другий насос 9, другий усмоктувальний трубопровід 11, напірний резервуар 12, осаджуючий резервуар 13, сифон 14, що вирівнює, додатковий трубопровід 15 для безперервного виводу гранул, трубопровід 16 виводу гранул, піддон 17, роздавальні форсунки 18, другий трубопровід 19 подачі підготовленої води, сито 20 для збору гранул. Напірний резервуар 12 розташований над осаджуючим резервуаром 13. До напірного резервуара 12 підключений напірний трубопровід 6. Сифон 14, що вирівнює, з'єднує осаджуючий резервуар 13 і резервуарстабілізатор 7. Насос 9 з'єднаний з напірним трубопроводом 8 і усмоктувальним трубопроводом 11. Напірний трубопровід 8 з'єднаний також з резервуаром-стабілізатором 7, а усмоктувальний трубопровід 11 з піддоном 17. Трубопровід 19 подачі підготовленої води з'єднаний з осаджуючим резервуаром 13. Додатковий трубопровід 15 установлений у верхній частині осаджуючого резервуара 13. Блок засолювання гранул і видачі готового продукту включає засолювальний резервуар 21, третій трубопровід 22 подачі підготовленої води, другий піддон 23, трубопровід 24 виводу готового продукту і резервуар 25 для збору готового продукту, установлений на піддоні 23 під засолювальним резервуаром 21. Трубопровід 22 подачі підготовленої води з'єднаний із засолювальним резервуаром 21. Трубопровід 24 виводу готового продукту встановлений на днищі засолювального резервуара 21. Напірний трубопровід 8 складається із двох частин 26, 27. Вихід першої частини 26 з'єднаний із днищем резервуара-стабілізатора 18, а вихід другої частини 27 - із середньою його частиною. Установка для виробництва альгінової ікри працює таким чином. У резервуар 1 вихідного продукту гомогенізатора по трубопроводу 2 подачі підготовленої води подають охолоджену воду, з розрахунку виходу готового продукту вносять консервант (бензоат натрію) і вводять полісахариди, зокрема солі альгінової кислоти, альгінат натрію, альгінат кальцію, агар і так далі. За допомогою форсунки 3 перемішування вихідного продукту одержують вихідний розчин полісахаридів. У піддон 17 засипають у необхідній кількості хлорид кальцію. В осаджуючий резервуар 13 гідростатичного гранулятора за допомогою трубопроводу 19 подають підготовлену воду й прокачують її насосом 9 через піддон 17 і резервуарстабілізатор 7 назад в осаджуючий резервуар 13 до одержання розчину хлориду кальцію необхідної концентрації. У напірний резервуар 12 з резервуара 1 вихідного продукту за допомогою насоса 5 по напірному трубопроводу 6 подають розчин полісахаридів, зокрема солей альгінової кислоти, альгінату натрію, альгінату кальцію, агару і так далі. Насос 9 з'єднаний напірним трубопроводом 8 з резервуаром-стабілізатором 7, а усмоктувальним трубопроводом 10 з піддоном 17 під осаджуючим резервуаром 13. Завдяки цьому знижується витрата води, тому що з піддона 17 розчин хлориду кальцію повертається в резервуарстабілізатор 7 і далі в осаджуючий резервуар 13. Це також дозволяє знизити енергоємність при експлуатації. Розчин полісахаридів з напірного резервуара 12 через форсунки 18 у вигляді крапель попадає в осаджуючий резервуар 13, де утворюються гранули кінцевого продукту. Форсунки 18 установлені безпосередньо на днищі напірного резервуара 12, що дозволяє спростити конструкцію напірного резервуара 12. Це також дозволяє знизити трудовитрати на монтаж форсунок. У форсунках 18 з конусоподібними внутрішніми отворами вихідні отвори не забиваються, тому що розчин полісахаридів легко сковзає по похилих внутрішніх стінках форсунок 18 і не налипає на них. Краплі розчину полісахаридів рівномірно відокремлюються і попадають в осаджуючий резервуар 13, що забезпечує одержання кінцевого продукту високої якості. З осаджуючого резервуара 13 гранули відбираються через трубопровід 16 для виводу гранул, установлений на днищі осаджуючого резервуара 13, і через трубопровід 15, установлений у верхній частині осаджуючого резервуара 13. За рахунок установки у верхній частині осаджуючого резервуара 13 додаткового трубопроводу 15, вихід якого розташований над піддоном 17, забезпечується можливість підвищити інтенсивність виводу гранул з осаджуючого резервуара 13 і тим самим знизити енергоємність гранулятора при експлуатації. Гранули надходять у сито 20 для відбору гранул, установлене в піддоні 17. При цьому розчин 4 UA 82658 U 5 10 15 20 25 30 35 хлориду кальцію постійно прокачується за допомогою насоса 9 з піддона 17 по усмоктувальному трубопроводу 10 і далі по напірному трубопроводу 8 у резервуар-стабілізатор 7, звідки через сифон 14, що вирівнює, він надходить в осаджуючий резервуар 13. Таким чином, в осаджуючому резервуарі 13 підтримується постійний рівень розчину хлориду кальцію й краплі розчину полісахаридів попадають у розчин хлориду кальцію з однакової висоти. Розчин хлориду кальцію надходить у резервуар-стабілізатор 7 по двох частинах напірного трубопроводу 8. Вихід першої частини 26 з'єднаний із днищем резервуара-стабілізатора 7, а вихід другої частини 27 - із середньою його частиною. У резервуарі-стабілізаторі 7 при цьому не виникають завихрення рідини, а, отже, відсутні завихрення рідини й в осаджуючому резервуарі 13. Все це забезпечує одержання гранул, які мають однакові діаметр і форму, завдяки чому кінцевий продукт має високу якість. Завдяки наявності резервуара-стабілізатора 7 немає необхідності використовувати складне технологічне устаткування для спостереження за температурою розчину хлориду кальцію і підтримки температурного режиму. Це дозволяє знизити енергоємність при експлуатації. Охолодження хлориду кальцію відбувається за рахунок тепловіддачі резервуара-стабілізатора 7 у навколишнє середовище. Підтримка температурного режиму відбувається також за рахунок того, що холодний розчин хлориду кальцію в процесі гранулювання постійно надходить в осаджуючий резервуар 13 у кількості, необхідній для створення оптимальної температури, що забезпечує одержання кінцевого продукту високої якості. Це також дозволяє знизити енергоємність при експлуатації. Переливний трубопровід 11 з'єднує піддон 17 з резервуаром-стабілізатором 7 для запобігання переливу води з резервуара-стабілізатора на підлогу робочого приміщення при первісному заповненні гідростатичного гранулятора водою. Далі гранули із сита 20 для відбору гранул, установленого в піддоні 17, переміщають у засолювальний резервуар 21 із заздалегідь приготовленим соляним розчином і смаковими добавками. Після засолювання гранули надходять по трубопроводу 24 виводу готового продукту в резервуар 25 для збору готового продукту, установлений на піддоні 23 під засолювальним резервуаром 21. Потім готовий продукт направляють на фасування і упакування. Як видно з вищевикладеного, установка для виробництва альгінової ікри, що заявляється забезпечує підвищення продуктивності праці при експлуатації, зниження трудовитрат на одержання готового продукту і одержання гранул високої якості. Установка для виробництва альгінової ікри, що заявляється, може бути виготовлена на відомому устаткуванні з використанням відомих матеріалів і засобів, що підтверджує промислову придатність об'єкта. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 55 60 1. Установка для виробництва альгiнової ікри, що включає резервуар вихідного продукту з форсункою для перемішування, напірний резервуар, споряджений установленими в його днищі роздавальними форсунками, установлений під напірним резервуаром осаджуючий резервуар, засолювальний резервуар, яка відрізняється тим, що вона додатково містить резервуар для збору готового продукту, щонайменше два насоси, щонайменше два піддони, трубопровід для виводу гранул, з'єднувальні трубопроводи, зокрема три трубопроводи подачі підготовленої води, два напірних трубопроводи, два усмоктувальні трубопроводи і переливний трубопровід, при цьому перший піддон установлений під осаджуючим резервуаром, другий піддон установлений під засолювальним резервуаром на резервуарі для збору готового продукту, перший насос з'єднаний з першим усмоктувальним трубопроводом, розміщеним на днищі резервуара вихідного продукту і з першим напірним трубопроводом, з'єднаним з напірним резервуаром, другий насос з'єднаний другим напірним трубопроводом з резервуаромстабілізатором, а другим усмоктувальним трубопроводом з піддоном, установленим під осаджуючим резервуаром. 2. Установка за п. 1, яка відрізняється тим, що вона додатково містить резервуар-стабілізатор, з'єднаний з осаджуючим резервуаром у його середній частині сифоном, що вирівнює, при цьому обидва резервуари мають рівні об'єми і установлені на одному рівні. 3. Установка за п. 1, яка відрізняється тим, що перший трубопровід подачі підготовленої води з'єднаний з резервуаром вихідного продукту. 4. Установка за п. 1, яка відрізняється тим, що другий напірний трубопровід складається із двох частин, вихід однієї з яких з'єднаний із днищем резервуара-стабілізатора, а вихід другої - із середньою його частиною. 5 UA 82658 U 5 10 5. Установка за п. 1, яка відрізняється тим, що у верхній частині осаджуючого резервуара встановлений додатковий трубопровід для безперервного виводу гранул, вихід якого розташований над піддоном. 6. Установка за п. 1, яка відрізняється тим, що другий трубопровід подачі підготовленої води з'єднаний з осаджуючим резервуаром. 7. Установка за п. 1, яка відрізняється тим, що третій трубопровід подачі підготовленої води з'єднаний із засолювальним резервуаром. 8. Установка за п. 1, яка відрізняється тим, що роздавальні форсунки в напірному резервуарі встановлені безпосередньо на його днищі і мають конусоподібні внутрішні отвори. 9. Установка за п. 1, яка відрізняється тим, що перший піддон оснащений ситом для відбору гранул. Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюUnit for making alginic caviar

Автори англійськоюStorozhylov Viktor Fedorovych, Storozhylov Serhii Fedorovych, Semionenko Petro Mykolaiovych

Назва патенту російськоюУстановка для производства альгиновой икры

Автори російськоюСторожилов Виктор Федорович, Сторожилов Сергей Федорович, Семионенко Петр Николаевич

МПК / Мітки

МПК: A23L 1/328, A23P 1/02

Мітки: ікри, альгінової, установка, виробництва

Код посилання

<a href="https://ua.patents.su/8-82658-ustanovka-dlya-virobnictva-alginovo-ikri.html" target="_blank" rel="follow" title="База патентів України">Установка для виробництва альгінової ікри</a>

Попередній патент: Спосіб заправлення рідким киснем бака ракети-носія авіаційного ракетного комплексу

Наступний патент: Блок нагрівальний інфрачервоний електричний “індіго”

Випадковий патент: Спосіб виготовлення підковних цвяхів