Спосіб виробництва сухарної крихти

Номер патенту: 111257

Опубліковано: 11.04.2016

Автори: Рейхгелт Керрі, ван Дорн Кес, Пікфорд Кіт Грем

Формула / Реферат

1. Спосіб виробництва сухарної крихти, що включає етапи, на яких:

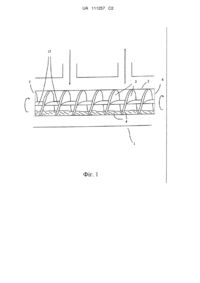

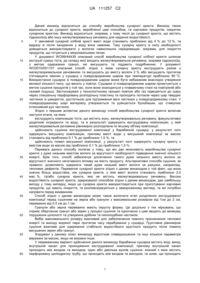

екструдують композицію тіста, що містить, борошно, желеутворювальну речовину, факультативні додаткові інгредієнти та воду, у результаті чого одержують екструдовану композицію, у якій желеутворювальна речовина рівномірно розподілена по всьому об'єму композиції,

здійснюють сушіння екструдованої композиції у барабанній сушарці, у результаті чого одержують висушену композицію, причому вміст води у висушеній композиції за масою становить від 0,1 до 1,5 %, та

здійснюють помел висушеної композиції, у результаті чого одержують сухарну крихту з вмістом води за масою від 0,1 до 1,5 %.

2. Спосіб за п. 1, який відрізняється тим, що додатково включає етап розділення композиції на гранули або зерна до здійснення сушіння.

3. Спосіб за п. 2, який відрізняється тим, що максимальний розмір гранул або зерен становить від 1 до 2 см.

4. Спосіб за п. 3, який відрізняється тим, що максимальний розмір гранул або зерен становить від 0,5 до 1,0 см.

5. Спосіб за будь-яким з пп. 2-4, який відрізняється тим, що гранули або зерна є округлими.

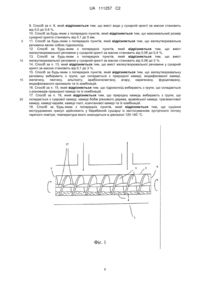

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що барабанна сушарка містить вхід, вихід, внутрішній канал для проходження екструдованої композиції, причому внутрішній канал проходить між входом та виходом, один або декілька вузлів сушіння, що містять перфоровану циліндричну трубу, що проходить між входом та виходом, та шнек, що проходить уздовж осі труби, причому або труба, або шнек виконані з можливістю обертання для забезпечення переміщення екструдованої композиції від входу до виходу, та пристрій циркуляції повітря, що висушує, через внутрішній канал.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вміст води у сухарній крихті за масою становить від 0,3 до 1,0 %.

8. Спосіб за п. 7, який відрізняється тим, що вміст води у сухарній крихті за масою становить від 0,5 до 1,0 %.

9. Спосіб за п. 8, який відрізняється тим, що вміст води у сухарній крихті за масою становить від 0,5 до 0,6 %.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що максимальний розмір сухарної крихти становить від 0,1 до 5 мм.

11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що желеутворювальна речовина являє собою гідроколоїд.

12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вміст желеутворювальної речовини у сухарній крихті за масою становить від 0,06 до 0,4 %.

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вміст желеутворювальної речовини у сухарній крихті за масою становить від 0,08 до 3 %.

14. Спосіб за п. 13, який відрізняється тим, що вміст желеутворювальної речовини у сухарній крихті за масою становить від 0,1 до 3 %.

15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що желеутворювальну речовину вибирають з групи, що складається з природної камеді, модифікованої камеді, желатину, пектину, альгінату, арабіногалактану, агару, карагенану, фурцеларану, модифікованого крохмалю та їх комбінацій.

16. Спосіб за п. 15, який відрізняється тим, що гідроколоїд вибирають з групи, що складається з різновидів природної камеді та їх комбінацій.

17. Спосіб за п. 16, який відрізняється тим, що природну камедь вибирають з групи, що складається з гуарової камеді, камеді бобів ріжкового дерева, аравійської камеді, трагакантової камеді, камеді карайя, камеді гхаті, ксантанової камеді та їх комбінацій.

18. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що сушіння екструдованих гранул здійснюють у барабанній сушарці із застосуванням зустрічного потоку гарячого повітря, температура якого знаходиться в діапазоні 120-160 °C.

Текст

Реферат: Винахід належить способу виробництва сухарної крихти, що включає етапи, на яких екструдують композицію тіста, що містить борошно, желеутворювальну речовину, факультативні додаткові інгредієнти та воду, у результаті чого одержують екструдовану композицію, у якій желеутворювальна речовина рівномірно розподілена по всьому об'єму композиції, здійснюють сушіння екструдованої композиції у барабанній сушарці, у результаті чого одержують висушену композицію, причому вміст води у висушеній композиції за масою становить від 0,1 до 1,5 %, та здійснюють помел висушеної композиції, у результаті чого одержують сухарну крихту з вмістом води за масою від 0,1 до 1,5 %. UA 111257 C2 (12) UA 111257 C2 UA 111257 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до способу виробництва сухарної крихти. Винахід також відноситься до сухарної крихти, виробленої цим способом, та харчових продуктів, покритих сухарною крихтою. Винахід відноситься, зокрема, у тому числі до сухарної крихти, що містить гідроколоїд або іншу желеутворювальну речовину для надання водостійкості. У звичайній сухарній хлібній крихті вміст води становить приблизно від 4 % до 12 %, та відразу ж після занурення у воду вона намокає. Таку сухарну крихту в силу необхідності доводиться використовувати у вологих навколишніх середовищах, зокрема, для покриття продуктів, що готуються у мікрохвильових печах. У документі WO99/44439 описаний спосіб виробництва сухарної хлібної крихти шляхом екструзії суміші тіста, до складу якої входить желеутворювальна речовина, зокрема гідроколоїд, з метою одержання гранул, які висушують та піддають подрібненню. У документі WO2010/001101 описаний спосіб, згідно з яким сухарну крихту екструдують разом з желеутворювальною речовиною та висушують до вмісту вологи 2 % або висушують протягом п'ятнадцяти хвилин у сушарці з псевдозрідженим шаром при температурі приблизно 90 °C. Використання сушарки зі псевдозрідженим шаром може бути небажаним внаслідок утворення великої кількості пилу, що висить у повітрі. Сушарки зі псевдозрідженим шаром проектуються з метою сушіння продуктів у той час, коли вони знаходяться у плаваючому стані на повітряній або газовій подушці. Застосовувані у технологічному процесі повітря або газ підводяться до шару через спеціальну перфоровану розподільну пластину та проходять потоком через шар твердих частинок зі швидкістю, достатньою для підтримання ваги частинок у псевдозрідженому стані. У псевдозрідженому шарі матеріалу утворюються та руйнуються бульбашки, що стимулює інтенсивний рух частинок. Згідно з першим аспектом даного винаходу спосіб виробництва сухарної крихти включає наступні етапи, на яких: екструдують композицію тіста, що містить муку, желеутворювальну речовину, факультативні додаткові інгредієнти та воду, та в результаті одержують екструдовану композицію, у якій желеутворювальна речовина рівномірно розподілена по всьому об'єму композиції; здійснюють сушіння екструдованої композиції у барабанній сушарці, у результаті чого одержують висушену композицію, причому вміст води у висушеній композиції за масою становить від приблизно 0,1 % до приблизно 1,5 %; та здійснюють помел висушеної композиції, у результаті чого одержують сухарну крихту з вмістом води за масою від приблизно 0,1 % до приблизно 1,5 %. Перевага даного способу полягає у тому, що він дає можливість виробництва сухарної крихти з дуже низьким вмістом вологи за відсутності необхідності підведення значної кількості енергії. Крім того, спосіб забезпечує досягнення такого дуже низького вмісту вологи за відсутності значного негативного впливу на якість продукту. Альтернативні способи сушіння, як правило, дозволяють одержати такий дуже низький вміст вологи за рахунок, наприклад, теплових дефектів. Перевагою сухарної крихти згідно з даним винаходом є той факт, що вона значно більш водостійка, ніж сухарна крихта, у якій вміст вологи становить приблизно 2,0 мас. %, та/або сухарна крихта, яка не містить желеутворювальну речовину. Висока водостійкість сухарної крихти, одержуваної способом згідно з даним винаходом, дає найбільшу вигоду у тому випадку, якщо ця сухарна крихта використовується при приготуванні харчових продуктів, що мають покриття, та розповсюджуються у замороженому вигляді, та які потрібно нагрівати перед вживанням. Спосіб згідно з даним винаходом може також включати етап розділення екструдованої композиції перед сушінням на зерна або гранули з максимальним розміром від 1см до 2 см, переважно від 0,5 см до 1 см. Гранули або зерна переважно мають округлу форму. Це доцільно з тих міркувань, що сприяє обертанню гранул або зерен у процесі сушіння та одночасно з цим зводить до мінімуму порушення цілісності та утворення дрібних та пилоподібних частинок. Вибір максимального розміру важливий для забезпечення повного проникнення теплової енергії та виходу водяної пари протягом часу перебування у сушарці. Ґрунтовне рівномірне сушіння важливе для одержання стабільно водостійкого хрусткого продукту після помелу висушених зерен або гранул. Згадувані у даному описі винаходу відсоткові співвідношення та інші кількісні параметри виражені за масою, якщо не вказано інше. У переважному варіанті здійснення даного винаходу барабанна сушарка містить вхід; вихід; внутрішній канал для проходження екструдованої композиції; причому внутрішній канал проходить між входом та виходом; один або декілька вузлів сушіння, кожний з яких містить перфоровану циліндричну трубу, що проходить між входом та виходом, та шнек, що проходить 1 UA 111257 C2 5 10 15 20 25 30 35 40 45 50 55 60 уздовж осі труби, причому одне з труби або шнека виконане з можливістю обертання для забезпечення переміщення екструдованої композиції від входу до виходу; та засоби для циркуляції повітря, що висушує, через внутрішній канал. Барабанна сушарка може містити щонайменше чотири вузла сушіння, що вмонтовані у барабан, що обертається, розташований всередині закритого кожуха. Отвори у перфорованих циліндричних трубах обирають так, щоб вони були менше, ніж щонайменше 90 мас. % частинок екструдованої композиції. Розмір отворів у перфорованій циліндричній трубі переважно знаходиться в межах від приблизно 1 мм до приблизно 5 мм. Сушіння екструдованої композиції переважно здійснюють у барабанній сушарці з використанням зустрічного потоку гарячого повітря. Температура зустрічного потоку гарячого повітря, як правило, становить 100 °C-160 °C, більш переважно 130 °C-150 °C, найбільш переважно приблизно 140 °C. Швидкість потоку гарячого повітря, застосованого для здійснення способу згідно з даним винаходом, як правило, знаходиться в межах від приблизно 6 до приблизно 15 м/с, переважно в межах 8-10 м/с. Час перебування у сушарці може становити від 30 до 90 хвилин, переважно від 40 до 90 хвилин, більш переважно приблизно 60 хвилин. Час перебування обирають таким чином, щоб вміст вологи був менше або дорівнював вищезгаданому значенню у відсотках по всій товщині екструдованих частинок. Даний винахід передбачає застосування желеутворювальної речовини, зокрема гідроколоїду, рівномірно диспергованої у жорсткій екструдованій борошнистій структурі основи, яка після сушіння до досягнення вмісту води за масою 1,5 % або менше дозволяє зменшити гідратацію та набухання гідроколоїду після впливу вологи, у результаті чого утворюється водостійкий бар'єр. Борошниста основа переважно містить пшеничну муку з низьким вмістом клейковини. Не бажаючи обмежуватися теорією, вважають, що після впливу вологи желеутворювальна речовина поглинає вологу на поверхні сухарної крихти або в інших місцях, де вона контактує з вологою, але не може збільшуватися в об'ємі всередині структури сухарної крихти. У результаті цього може утворюватися бар'єр проходження води в основну частину сухарної крихти. Максимальний розмір частинок переважно знаходиться в межах між розмірами частинок мучного пилу приблизно 0,1 мм та приблизно 5 мм. Сухарна крихта, в якій по суті відсутні дрібні частинки або пил, може використовуватися для зовнішнього покриття продуктів. Мучний пил може використовуватися у процесі формування покриття, або при присипанні мукою, або при заповненні між більш великими частинками. Переважно вміст води у висушеній композиції та сухарній крихті становить від приблизно 0,3 % до приблизно 1 %, більш переважно від приблизно 0,5 % до приблизно 1 %, ще більш переважно приблизно від 0,5 % до 0.8 %, найбільш переважно від приблизно 0,5 % до приблизно 0,6 %. Сухарна крихта, вироблена за способом згідно з даним винаходом, має перевагу, що полягає у вологостійкості в період теплової обробки або підігрівання у тепловій, мікрохвильовій або комбінованій тепловій та мікрохвильовій печі. Сухарна крихта застосовується, зокрема, у продуктах, які заморожуються для зберігання до їх вживання. Рівномірний розподіл желеутворювальної речовини, зокрема гідроколоїду, по всьому об'єму сухарної крихти надає водостійкість всій основній масі сухарної крихти, але не поверхневому зовнішньому шару, який може пошкодитися при використанні. Зменшення вмісту води у сухарній крихті нижче 1,5 % або більше несподівано надає сухарній крихті високу вологостійкість. Таким чином, сухарна крихта може використовуватися для приготування харчового продукту, покритого сухарною крихтою, який є хрустким та має хрустку текстуру. Не бажаючи обмежуватись теорією, вважають, що зменшення вмісту води, як заявляється, приводить до зменшення інтенсивності регідратації желеутворювальної речовини, що контактує з водою, зокрема у випадку полісахаридної камеді, що продовжує період часу, протягом якого сухарна крихта залишається хрусткою. Це особливо важливо для продуктів, покритих сухарною крихтою, що готуються у мікрохвильовій печі, тому що пара, яка виділяється з серцевини продукту, при проходженні через покриття робить продукти з покриттям з відомої сухарної крихти вологими та несмачними. Дуже низький вміст води у сухарній крихті додатково надає непередбачувану перевагу, що полягає у тому, що при обсмажуванні сухарна крихта відбирає мало рослинної олії або тваринного жиру. Желеутворювальна речовина переважно являє собою гідроколоїд, який утворює гель або іншим чином збільшує в'язкість при змішуванні з водою. У випадку застосування переважних гідроколоїдів одержуваний подрібнений екструдат зберігає форму після його розмішування у воді при температурі 20 °C протягом 60 секунд. Гідроколоїд забезпечує такий ступінь 2 UA 111257 C2 5 10 15 20 25 30 35 40 45 50 55 60 водостійкості, який зменшує будь-який прояв тенденції відбору вологи з сусідніх шарів харчового продукту або оточуючих матеріалів. Як правило, концентрація гідроколоїду в подрібненому екструдаті становить за масою від приблизно 0,06 % до приблизно 4 %, більш переважно від приблизно 0,08 % до приблизно 3 % та найбільш переважно від приблизно 0,1 % до приблизно 3 %. Приклади гідроколоїдів, які можуть використовуватися, включають природну камедь, модифіковану камедь, желатин, пектин, альгінат, арабіногалактан, агар, карагенан, фурцеларан, модифікований крохмаль та їх комбінації. Гідроколоїд переважно вибирають з різновидів природної полісахаридної камеді та їх комбінацій. Приклади різновидів природної камеді, що підходять для застосування, включають гуарову камедь, камедь бобів ріжкового дерева, аравійську камедь, трагакантову камедь, камедь карайя, камедь гхаті, ксантанову камедь та їх комбінації. Найбільш переважно гідроколоїд вибирають з гуарової камеді, камеді бобів ріжкового дерева, ксантанової камеді та їх комбінацій. Екструдат може бути порізаний на шматки після його виходу з екструдера для того, щоб утворити шматки твердого мучного матеріалу. Переважно шматки можуть збільшуватися в об'ємі, утворюючи округлі гранули або зерна, придатні для проходження через сушарку до здійснення помелу. Максимальний розмір гранул може становити 0,5-1 см. В екструдованій композиції, одержаній завдяки способу згідно з даним винаходом, вміст води становить, як правило, приблизно 30 мас. %. Екструдована сухарна крихта може бути вироблена так, як описано в документі WO2010/001101, зміст якої включений в даний опис для всіх цілей шляхом посилання. У переважному варіанті здійснення даного винаходу сушарка містить вхід, вихід, внутрішній канал для шматків екструдата, причому внутрішній канал проходить між входом та виходом, пристрій для циркуляції повітря, що висушує, через внутрішній канал та пристрій для змішування шматків екструдата під час проходження через внутрішній канал; причому внутрішній канал виконаний у вигляді перфорованої циліндричної труби, що проходить між входом та виходом; максимальний розмір отворів у трубі встановлений таким чином, щоб частинки екструдата утримувались всередині труби; пристрій для змішування містить шнек, що проходить уздовж осі труби; та труба або шнек виконані з можливістю обертання для забезпечення переміщення екструдата від входу до виходу. Переважно при обертанні труби шнек залишається нерухомим. Альтернативно шнек може обертатися всередині нерухомої труби. Обертання труби є переважним у порівнянні зі змішуванням частинок екструдата під час проходження уздовж труби. Застосування пристрою згідно з цим аспектом даного винаходу є переважним, тому що змішування частинок здійснюється шляхом обробки барабаном, що обертається, а не за рахунок застосування механічного змішувача. Це дозволяє зменшити подрібнення частинок та, як наслідок цього, утворення пилу. Труба може бути виготовлена з дротяної сітки або перфорованого листового матеріалу, в якому отвори достатньо малі для того, щоб утримувати шматки екструдата. Відділення пилу або дрібних частинок від шматків можливо за рахунок того, що вони можуть виходити через отвори у трубі, що обертається, та потрапляти в колектор, розташований в нижній частині пристрою. Для видалення пилу з пристрою може бути передбачена присутність, наприклад, архімедового гвинта. Перевага обертання труби полягає у тому, що воно дозволяє перемішувати пил або дрібні частинки, тим самим стимулюючи їх проходження через отвори у трубі, що дозволяє зручним способом відділяти дрібні частинки від шматків екструдованої композиції. В найбільш переважних варіантах здійснення встановлений ряд труб в камері для сушіння та передбачені засоби вентиляції для забезпечення циркуляції сухого, нагрітого повітря всередині камери. Для нагрівання повітря, що проходить у камеру або знаходиться всередині камери, можуть використовуватися теплообмінники. Для введення екструдата у кожну з труб може використовуватися вібраційний живильник. Для збору висушеного екструдата може використовуватися вібраційний колектор. Камера для сушіння може бути розділена на дві або більше зон, у яких підтримується різна температура та вологість. У першій зоні температура може бути більш високою, наприклад, у межах від приблизно 120 °C до приблизно 160 °C, переважно у межах від приблизно 130 °C до приблизно 150 °C, більш переважно приблизно 140 °C. У другій зоні температура може бути більш низькою, наприклад, у межах від приблизно 80 °C до приблизно 140 °C, переважно у межах від приблизно 90 °C до приблизно 120 °C, більш переважно приблизно 100 °C. Час 3 UA 111257 C2 5 10 15 20 перебування у сушарці може становити приблизно від 45 до 90 хвилин, переважно приблизно 60 хвилин. Інший аспект даного винаходу відноситься до сухарної крихти, що містить подрібнені частинки муки екструдованої композиції, що містить муку, желеутворювальну речовину, рівномірно розподілену по всьому об'єму сухарної крихти, і факультативні додаткові інгредієнти, причому загальний вміст води у сухарній крихті становить за масою від приблизно 0,1 % до приблизно 1,5 %, більш переважно від приблизно 0,3 % до приблизно 1 %, ще більш переважно від приблизно 0,5 % до приблизно 1 %, найбільш переважно від приблизно 0,5 % до приблизно 0,6 %. Переважні варіанти здійснення сухарної крихти згідно з даним винаходом вже розглянуті вище у описі способу виробництва. Вищезгадану сухарну крихту переважно одержують способом, розкритим в описі даного винаходу. Найбільш переважно сухарну крихту одержують указаним способом. Даний винахід додатково описаний на прикладі його варіанту здійснення, що ніяким чином не обмежує об'єм винаходу, з посиланням на прикладені графічні матеріали, на яких: фіг. 1 – схематичне зображення сушарки, призначеної для застосування згідно з даним винаходом; та фіг. 2 – вигляд сушарки у поперечному розрізі, призначеної для застосування згідно з даним винаходом. ПРИКЛАДИ Приклад 1. Приготували композицію тіста з наступних інгредієнтів, вказаних нижче: суміш муки бікарбонат натрію (хімічний розпушувач тіста) гліцерилмоностеарат (Abimono SS40P) сіль 25 35 40 45 50 2,0 % 0,6 % 1,0 % 100,0 % Желеутворювальну композицію приготували з наступних інгредієнтів: гуарова камедь метабісульфіт натрію 30 96,4 % 67,00 % 33,00 % 100,00 % Желеутворювальну композицію гідратували при відсотковому співвідношенні за масою 3 % желеутворювальної композиції на 97 % води. Це може бути виконано із застосуванням лопаткової мішалки, але переважною є мішалка зі значними зсувальними зусиллями. Після змішування гідратовану суміш залишили вистоятися щонайменше на 12 годин. Композицію тіста (150 кг на годину) змішували з водою (35 кг на годину) та одержували в результаті суспензію. Суспензію подавали у двохшнековий екструдер Clextral™ (або ж можна використовувати двохшнековий екструдер Buhler™). Гідратовану желеутворювальну композицію вводили у циліндр екструдера у кількості 7,5 % (13,88 кг на годину). Одержану в результаті екструдовану суміш подрібнили на шматки та дали їм можливість збільшитися в об'ємі, у результаті чого утворились округлі шматки, характерний максимальний розмір яких становив від 0,5 см до 1,0 см. Приклад 2 Округлі шматки екструдата подавали на вхід сушарки, як схематично показано на фіг. 1. Сушарка містить зовнішній кожух (1), що утворює камеру, що містить дванадцять сітчастих труб (2), кожна діаметром приблизно 30 сантиметрів та довжиною приблизно 11,5 метрів. Всередині кожної труби (2) поблизу внутрішньої поверхні труби коаксіально проходить архімедів гвинт (3) з 57 витками, причому крок кожного витка дорівнює 30 сантиметрів. Труби з'єднані приводним механізмом з двигуном (не показаний) та пристосовані для обертання навколо нерухомих архімедових гвинтів (3). Кантування частинок (4) сухарної крихти по поверхні шнека викликає рух частинок уздовж труб від входу (5) до виходу (6). На фіг. 2 представлений вид сушарки у поперечному розрізі. Кожух (1) містить групу з дванадцяти або іншої придатної кількості циліндричних труб (2), розташованих у циліндричній решітці (10) з можливістю обертання у кожусі навколо поздовжньої осі. Приводний механізм (не 4 UA 111257 C2 5 10 15 20 25 показаний), наприклад ланцюговий привод, викликає обертання труб (2) навколо осей (17) архімедових гвинтів (3) (як показано на фіг. 1). Теплообмінник (11) забезпечує нагріте повітрям, яке повинно циркулювати всередині кожуха (1). Повітря відводиться з випускного патрубка (12) насосом (13), що забезпечує здійснення рециркуляції повітря разом зі свіжим повітрям від впускного патрубка (14) до теплообмінника (11). Колекторні пластини (15), розташовані у нижній частині кожуха (1) під решіткою (10) циліндричних труб, збирають пил або інші дрібні частинки, що випадають з циліндричних труб. Архімедові гвинти (16) забезпечують збирання пилу та дрібних частинок, щоб подати їх на вихід (не показано). Зовнішній кожух містить камеру та систему циркуляції повітря, що містить теплообмінник, який забезпечує сухе нагріте повітря. Камера розділена на дві або більше зон. У першій зоні може підтримуватися перша більш висока температура, наприклад, приблизно 140 °C, та в другій зоні може підтримуватися друга більш низька температура, наприклад, приблизно 100 °C. У будь-якій придатній кількості зон може підтримуватися температура, задана таким чином, щоб забезпечити ефективний профіль сушіння, що підходить для необхідних розмірів та основних характеристик частинок. Кожна труба може мати діаметр 30 см та може оточувати коаксіальний шнек з кроком, що дорівнює 30 см. Час утримування всередині сушарки може регулюватися шляхом зміни швидкості обертання труб так, що продуктивність сушарки становить 1200 кг/год., та час перебування у сушарці становить приблизно 60 хвилин. Для введення невисушених частинок у трубу може бути передбачена вібраційна система подачі. Кожна труба може бути забезпечена окремим завантажувальним ковшем. Для збору висушених частинок, що подаються до дробарки, може бути передбачений вібраційний колектор. Висушені частинки подрібнювали за допомогою вальцьового верстата. Подрібнену сухарну крихту просіювали та збирали фракції розміром менше 0,8 мм, 0,8-2,0 мм та 2,0-3,5 мм. Вміст води у крихті, як було встановлено, становив від 0,5 мас. % до 0,6 мас. %. 30 ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 60 1. Спосіб виробництва сухарної крихти, що включає етапи, на яких: екструдують композицію тіста, що містить, борошно, желеутворювальну речовину, факультативні додаткові інгредієнти та воду, у результаті чого одержують екструдовану композицію, у якій желеутворювальна речовина рівномірно розподілена по всьому об'єму композиції, здійснюють сушіння екструдованої композиції у барабанній сушарці, у результаті чого одержують висушену композицію, причому вміст води у висушеній композиції за масою становить від 0,1 до 1,5 %, та здійснюють помел висушеної композиції, у результаті чого одержують сухарну крихту з вмістом води за масою від 0,1 до 1,5 %. 2. Спосіб за п. 1, який відрізняється тим, що додатково включає етап розділення композиції на гранули або зерна до здійснення сушіння. 3. Спосіб за п. 2, який відрізняється тим, що максимальний розмір гранул або зерен становить від 1 до 2 см. 4. Спосіб за п. 3, який відрізняється тим, що максимальний розмір гранул або зерен становить від 0,5 до 1,0 см. 5. Спосіб за будь-яким з пп. 2-4, який відрізняється тим, що гранули або зерна є округлими. 6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що барабанна сушарка містить вхід, вихід, внутрішній канал для проходження екструдованої композиції, причому внутрішній канал проходить між входом та виходом, один або декілька вузлів сушіння, що містять перфоровану циліндричну трубу, що проходить між входом та виходом, та шнек, що проходить уздовж осі труби, причому або труба, або шнек виконані з можливістю обертання для забезпечення переміщення екструдованої композиції від входу до виходу, та пристрій циркуляції повітря, що висушує, через внутрішній канал. 7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вміст води у сухарній крихті за масою становить від 0,3 до 1,0 %. 8. Спосіб за п. 7, який відрізняється тим, що вміст води у сухарній крихті за масою становить від 0,5 до 1,0 %. 5 UA 111257 C2 5 10 15 20 9. Спосіб за п. 8, який відрізняється тим, що вміст води у сухарній крихті за масою становить від 0,5 до 0,6 %. 10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що максимальний розмір сухарної крихти становить від 0,1 до 5 мм. 11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що желеутворювальна речовина являє собою гідроколоїд. 12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вміст желеутворювальної речовини у сухарній крихті за масою становить від 0,06 до 0,4 %. 13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вміст желеутворювальної речовини у сухарній крихті за масою становить від 0,08 до 3 %. 14. Спосіб за п. 13, який відрізняється тим, що вміст желеутворювальної речовини у сухарній крихті за масою становить від 0,1 до 3 %. 15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що желеутворювальну речовину вибирають з групи, що складається з природної камеді, модифікованої камеді, желатину, пектину, альгінату, арабіногалактану, агару, карагенану, фурцеларану, модифікованого крохмалю та їх комбінацій. 16. Спосіб за п. 15, який відрізняється тим, що гідроколоїд вибирають з групи, що складається з різновидів природної камеді та їх комбінацій. 17. Спосіб за п. 16, який відрізняється тим, що природну камедь вибирають з групи, що складається з гуарової камеді, камеді бобів ріжкового дерева, аравійської камеді, трагакантової камеді, камеді карайя, камеді гхаті, ксантанової камеді та їх комбінацій. 18. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що сушіння екструдованих гранул здійснюють у барабанній сушарці із застосуванням зустрічного потоку гарячого повітря, температура якого знаходиться в діапазоні 120-160 °C. 6 UA 111257 C2 Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing rusks krumbs

Автори англійськоюPickford, Keith, Graham, van Doorn, Kees, Reichgelt, Carry

Назва патенту російськоюСпособ производства сухарной крошки

Автори російськоюПикфорд Кит Грэм, ван Дорн Кэс, Рэйхгелт Кэрри

МПК / Мітки

МПК: A23L 7/157

Мітки: виробництва, спосіб, крихти, сухарної

Код посилання

<a href="https://ua.patents.su/9-111257-sposib-virobnictva-sukharno-krikhti.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва сухарної крихти</a>

Попередній патент: Вузол регулювання положення для сільськогосподарського транспортера

Наступний патент: Повітряний теплогенератор

Випадковий патент: Вогнепровідний шнур