Спосіб одержання кремнію (варіанти)

Формула / Реферат

1. Спосіб одержання кремнію, який включає: 1) забезпечення одного або декількох реакторів Сіменса, кожний з яких містить U-подібний стрижень та має температуру від 700 до 1400 °C, 2) осадження полікристалічного кремнію на U-подібний стрижень, 3) подачу потоку відхідного газу, що має концентрацію хлорсиланів в діапазоні від 20 мол. % до 50 мол. %, з одного або декількох реакторів Сіменса в один або декілька реакторів з псевдозрідженим шаром, які містять затравкові частинки кремнію, причому температура в реакторі із псевдозрідженим шаром знаходиться в діапазоні від 900 до 1420 °C.

2. Спосіб за п. 1, який відрізняється тим, що додатково включає стадію поповнення потоку відхідного газу додатковими хлорсиланами.

3. Спосіб за п. 2, який відрізняється тим, що потік відхідного газу містить трихлорсилан, тетрахлорид кремнію, водень, хлористий водень і порошкоподібний кремній, і спосіб додатково включає стадію видалення порошкоподібного кремнію з потоку відхідного газу перед подачею потоку відхідного газу в реактор з псевдозрідженим шаром.

4. Спосіб за п. 2, який відрізняється тим, що потік відхідного газу необов'язково поповнюють додатковим трихлорсиланом та одержують потік сировинного газу для реактора з псевдозрідженим шаром, який містить хлорсилани з концентрацією в діапазоні від 20 мол. % до 50 мол. %.

5. Спосіб за п. 1, який відрізняється тим, що потік відхідного газу містить водень і хлорсилани.

6. Спосіб за п. 1, який відрізняється тим, що додатково включає 4) подачу другого потоку відхідного газу з реактора з псевдозрідженим шаром у систему витягання.

7. Спосіб за п. 6, який відрізняється тим, що другий потік відхідного газу містить: водень, трихлорсилан, тетрахлорсилан і хлористий водень.

8. Спосіб за п. 6, який відрізняється тим, що додатково включає 5) витягання водню, трихлорсилану або обох компонентів і подачу водню, трихлорсилану або обох компонентів у реактор Сіменса на стадію 1).

9. Спосіб за п. 6, який відрізняється тим, що додатково включає 5) витягання тетрахлорсилану, перетворення тетрахлорсилану у трихлорсилан і подачу трихлорсилану у реактор Сіменса на стадію 1).

10. Спосіб одержання кремнію, який включає: I) забезпечення декількох реакторів Сіменса, кожний з яких містить U-подібний стрижень та має температуру від 700 до 1400 °C, II) осадження полікристалічного кремнію на U-подібний стрижень, III) подачу потоку відхідного газу, що має концентрацію хлорсиланів у діапазоні від 20 мол. % до 50 мол. %, з декількох реакторів Сіменса безпосередньо в один або декілька реакторів з псевдозрідженим шаром без проміжних стадій обробки, де реактори з псевдозрідженим шаром містять затравкові частинки кремнію, на які осаджують кремній, причому температура в реакторі з псевдозрідженим шаром знаходиться в діапазоні від 900 до 1420 °C.

11. Спосіб за п. 10, який відрізняється тим, що потік відхідного газу містить водень і хлорсилани.

12. Спосіб за п. 11, який відрізняється тим, що потік відхідного газу містить трихлорсилан, тетрахлорид кремнію, водень, хлористий водень і порошкоподібний кремній.

13. Спосіб за п. 11, який відрізняється тим, що додатково включає IV) подачу другого потоку відхідного газу з реактора з псевдозрідженим шаром у систему витягання.

14. Спосіб за п. 13, який відрізняється тим, що другий потік відхідного газу містить водень, трихлорсилан, тетрахлорсилан і хлористий водень.

15. Спосіб за п. 13, який відрізняється тим, що додатково включає V) витягання водню, трихлорсилану або обох компонентів і подачу водню, трихлорсилану або обох компонентів у реактор Сіменса на стадію І).

16. Спосіб за п. 13, який відрізняється тим, що додатково включає V) витягання тетрахлорсилану, перетворення тетрахлорсилану в трихлорсилан і подачу трихлорсилану в реактори Сіменса на стадію I).

17. Спосіб одержання кремнію, який включає: 1) забезпечення одного або декількох реакторів Сіменса, кожний з яких містить U-подібний стрижень, 2) осадження полікристалічного кремнію на U-подібний стрижень, 3) подачу потоку відхідного газу, який містить силан визначеної концентрації, з одного або декількох реакторів Сіменса в один або декілька реакторів з псевдозрідженим шаром, які містять затравкові частинки кремнію, на які осаджують кремній.

18. Спосіб за п. 17, який відрізняється тим, що додатково включає поповнення потоку відхідного газу додатковим силаном.

19. Спосіб одержання кремнію, що включає: I) забезпечення декількох реакторів Сіменса, кожний з яких містить U-подібний стрижень, II) осадження полікристалічного кремнію на U-подібний стрижень, III) подачу потоку відхідного газу, який містить силан визначеної концентрації, з декількох реакторів Сіменса безпосередньо в один або декілька реакторів з псевдозрідженим шаром без проміжних стадій обробки, причому реактори з псевдозрідженим шаром містять затравкові частинки кремнію, на які осаджують кремній.

20. Спосіб за п. 19, який відрізняється тим, що потік відхідного газу містить водень і силан.

21. Спосіб за п. 19, який відрізняється тим, що додатково включає IV) подачу другого потоку відхідного газу з реактора з псевдозрідженим шаром у систему витягання.

22. Спосіб за п. 21, який відрізняється тим, що другий потік відхідного газу містить водень і силан.

23. Спосіб за п. 21, який відрізняється тим, що додатково включає V) витягання водню, силану або обох компонентів і подачу водню, силану або обох компонентів у реактор Сіменса на стадію I).

Текст

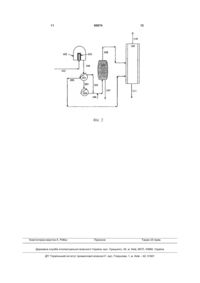

1. Спосіб одержання кремнію, який включає: 1) забезпечення одного або декількох реакторів Сіменса, кожний з яких містить U-подібний стрижень та має температуру від 700 до 1400 °C, 2) осадження полікристалічного кремнію на Uподібний стрижень, 3) подачу потоку відхідного газу, що має концентрацію хлорсиланів в діапазоні від 20 мол. % до 50 мол. %, з одного або декількох реакторів Сіменса в один або декілька реакторів з псевдозрідженим шаром, які містять затравкові частинки кремнію, причому температура в реакторі із псевдозрідженим шаром знаходиться в діапазоні від 900 до 1420 °C. 2. Спосіб за п. 1, який відрізняється тим, що додатково включає стадію поповнення потоку відхідного газу додатковими хлорсиланами. 3. Спосіб за п. 2, який відрізняється тим, що потік відхідного газу містить трихлорсилан, тетрахлорид кремнію, водень, хлористий водень і порошкоподібний кремній, і спосіб додатково включає стадію видалення порошкоподібного кремнію з потоку відхідного газу перед подачею потоку відхідного газу в реактор з псевдозрідженим шаром. 4. Спосіб за п. 2, який відрізняється тим, що потік відхідного газу необов'язково поповнюють додатковим трихлорсиланом та одержують потік сировинного газу для реактора з псевдозрідженим ша 2 (19) 1 3 95974 4 14. Спосіб за п. 13, який відрізняється тим, що другий потік відхідного газу містить водень, трихлорсилан, тетрахлорсилан і хлористий водень. 15. Спосіб за п. 13, який відрізняється тим, що додатково включає V) витягання водню, трихлорсилану або обох компонентів і подачу водню, трихлорсилану або обох компонентів у реактор Сіменса на стадію І). 16. Спосіб за п. 13, який відрізняється тим, що додатково включає V) витягання тетрахлорсилану, перетворення тетрахлорсилану в трихлорсилан і подачу трихлорсилану в реактори Сіменса на стадію I). 17. Спосіб одержання кремнію, який включає: 1) забезпечення одного або декількох реакторів Сіменса, кожний з яких містить U-подібний стрижень, 2) осадження полікристалічного кремнію на Uподібний стрижень, 3) подачу потоку відхідного газу, який містить силан визначеної концентрації, з одного або декількох реакторів Сіменса в один або декілька реакторів з псевдозрідженим шаром, які містять затравкові частинки кремнію, на які осаджують кремній. 18. Спосіб за п. 17, який відрізняється тим, що додатково включає поповнення потоку відхідного газу додатковим силаном. 19. Спосіб одержання кремнію, що включає: I) забезпечення декількох реакторів Сіменса, кожний з яких містить U-подібний стрижень, II) осадження полікристалічного кремнію на U-подібний стрижень, III) подачу потоку відхідного газу, який містить силан визначеної концентрації, з декількох реакторів Сіменса безпосередньо в один або декілька реакторів з псевдозрідженим шаром без проміжних стадій обробки, причому реактори з псевдозрідженим шаром містять затравкові частинки кремнію, на які осаджують кремній. 20. Спосіб за п. 19, який відрізняється тим, що потік відхідного газу містить водень і силан. 21. Спосіб за п. 19, який відрізняється тим, що додатково включає IV) подачу другого потоку відхідного газу з реактора з псевдозрідженим шаром у систему витягання. 22. Спосіб за п. 21, який відрізняється тим, що другий потік відхідного газу містить водень і силан. 23. Спосіб за п. 21, який відрізняється тим, що додатково включає V) витягання водню, силану або обох компонентів і подачу водню, силану або обох компонентів у реактор Сіменса на стадію I). Дана заявка заявляє пріоритет заявки на патент США №11/512853, поданої 30 серпня 2006 під 35 U.S.С. §120. Заявка на патент США №11/512853 даним включається посиланням. Відомо, що кремній можна виготовити у формі стрижня способом, який називається Сіменспроцесом. Суміш, яка включає водень і силан (SiH4), або суміш, яка включає водень і трихлорсилан, подають у реактор розкладання, який містить стрижні підкладки, температуру яких підтримують вище 1000 °C. Кремній осаджується на підкладці, а газова суміш побічних продуктів виходить у відхідний потік. Коли використовують суміш, яка включає водень і трихлорсилан, відхідний потік може включати водень, хлористий водень, хлорсилани, силан і порошок кремнію. Для цілей даної заявки, термін "хлорсилани" стосується будь-яких сполук силанів, які мають один або декілька атомів хлору, зв'язаних з кремнієм, і включає, але не обмежується цим, монохлорсилан (Н3SіСІ), дихлорсилан (H2SiCl2), трихлорсилан (HSiCl3), тетрахлорид кремнію (SіCI4) і різні хлоровані дисилани, такі як гексахлордисилан і пентахлордисилан. У відхідному потоці водень і хлорсилани, такі як тетрахлорид кремнію і трихлорсилан, можуть бути присутніми як від сировинного газу, що не прореагував, так і від реакційного продукту, одержаного в результаті розкладання. Відхідний потік пропускають через складний процес витягання, де конденсація, мокре очищення газу, абсорбція та адсорбція являють собою типові процеси, які часто використовуються для сприяння захопленню вихідного матеріалу, який являє собою трихлорсилан і водень, для повторного використання. Одна проблема, пов'язана із Сіменс-процесом, полягає в тому, що складно одержати високий вихід полікристалічного кремні євого продукту для кремнію, що подається, через хімічну рівновагу і кінетику, які контролюють даний реакційний процес. Часто досягається вихід, що становить тільки 50 % або менше від максимального теоретичного виходу полікристалічного кремнію. Інший спосіб полягає в подачі суміші, яка включає водень і силан, або суміші, яка включає водень і трихлорсилан, в псевдозріджений шар, який містить майже сферичні кульки кремнію, температура яких також підтримується високою. Розмір кульок збільшується, і коли вони стають досить великими, вони падають на дно реактора з псевдозрідженим шаром у вигляді продукту. Відхідні гази виходять з верхньої частини реактора, і їх пропускають через процес витягання, аналогічний описаному вище для Сіменс-процесу. Вихід в даній системі може становити приблизно 90 % від теоретичного максимуму в порівнянні з 50 % для Сіменс-процесу. Одна проблема способу, який використовує реактор з псевдозрідженим шаром, полягає в необхідності нагрівання кульок до температури вище, ніж середня температура шару, для сприяння теплопередачі. Це можна здійснити, наприклад, використовуючи реактор з гарячою стінкою, мікрохвильову енергію або інфрачервоне випромінювання. Всі методи нагрівання мають специфічні технологічні ускладнення. Однак одна проблема полягає в тому, що нижня частина реактора з псевдозрідженим шаром може бути гарячою, а сировинний газ є реакційно-здатним, коли він містить 5 тільки трихлорсилан і водень. У результаті, розподільник сировинного газу, великі кульки і бокові стінки реактора мають тенденцію до швидкого осадження кремнію. Потім дані відкладення порушують належний розподіл сировини, відділення продукту і теплопередачу в системі. Іншою проблемою способу, в якому використовують реактор з псевдозрідженим шаром, є те, що якість продукту, як правило, недостатня для використання при виготовленні інтегральних мікросхем; однак, продукт із способу, в якому використовують реактор з псевдозрідженим шаром, можна застосувати в сонячних батареях. У промисловості полікристалічного кремнію існує необхідність в поліпшенні ефективності виробництва полікристалічного кремнію і зменшенні побічних продуктів. Спосіб включає подачу потоку відхідного газу з реактора Сіменса в реактор з псевдозрідженим шаром. Фіг.1 являє собою блок-схему способу, описаного в даній заявці. Фіг.2 являє собою блок-схему альтернативного способу, описаного в даній заявці. Номери позицій 101 Потік сировинного газу для реактора Сіменса 102 Реактор Сіменса 103 полікристалічний кремнієвий стрижень 104 потік відхідного газу з реактора Сіменса 105 реактор з псевдозрідженим шаром 106 потік поповнення 107 потік полікристалічного кремнієвого продукту у формі кульок 108 потік газу, що відходить з реактора з псевдозрідженим шаром 109 система витягання 110 лінія витягання водню 111 лінія витягання хлорсилану 201 апарат для відділення пилу 202 лінія конденсату 203 оброблений потік відхідного газу 204 випарник 205 верхня лінія пари Для того, щоб не дублювати системи подачі і витягання в реакторі з псевдозрідженим шаром і реакторі Сіменса, реактор з псевдозрідженим шаром розташований таким чином, що потік відхідного газу з реактора Сіменса надходить у реактор з псевдозрідженим шаром як потік сировинного газу. На Фіг.1 показана блок-схема послідовності операцій процесу. Потік 101 сировинного газу для реактора Сіменса подають у реактор 102 Сіменса, що містить U-подібний стрижень. Потік сировинного газу для реактора Сіменса може містити трихлорсилан. Як альтернатива, потік сировинного газу для реактора Сіменса може містити силан. Uподібний стрижень може містити два полікристалічні кремнієві затравкові стрижні, з'єднані разом напівкристалічним кремнієвим мостом. Полікристалічний кремній осаджують із потоку 101 сировинного газу на U-подібному стрижні для одержання полікристалічного кремнієвого продукту 103 у формі стрижня. Продукт 103 у формі стрижня виводять з реактора 102 Сіменса у кінці виробни 95974 6 чої серії. Потік 104 відхідного газу з реактора Сіменса може містити трихлорсилан, тетрахлорид кремнію, водень, хлороводень і порошок кремнію. Потік 104 відхідного газу подають у реактор 105 з псевдозрідженим шаром, в якому перебувають частинки кремнієвої затравки. Цей потік 104 відхідного газу необов'язково може поповнюватись додатковими сировинними газами, інертними газами або і тим і іншим у потоці 106 поповнення. Потік 106 поповнення може містити додаткові хлорсилани. Додаткові хлорсилани можуть включати трихлорсилан, тетрахлорид кремнію або їх комбінації. Полікристалічний кремній осаджується з потоку(ів) сировинного газу 104, 106 на частинках кремнієвої затравки. Полікристалічний кремнієвий продукт в формі кульок видаляють з реактора з псевдозрідженим шаром 105 в потік продукту 107. Потік відхідного газу 108, який може включати водень, хлористий водень і хлорсилани, наприклад, трихлорсилан і тетрахлорид кремнію, видаляють з реактора з псевдозрідженим шаром 105 і направляють в систему витягання 109. Водень можна витягнути і знову направити в реактор Сіменса 102 через лінію ПО. Хлорсилани можна відділити за допомогою лінії 111 і повторно використати, або продати. Хлористий водень можна відділити і продати. Тетрахлорид кремнію можна гідрувати або іншим способом перетворити в трихлорсилан і одержаний в результаті трихлорсилан можна повернути в реактор Сіменса 102. Реактор Сіменса Реактор Сіменса, що використовується в даному винаході, може являти собою звичайний реактор Сіменса, такий як реактор Сіменса, описаний в патентах США 2999735, 3011877, 3862020 або 3961003. Наприклад, роботу реактора Сіменса можна здійснити таким чином. Затравкові стрижні полікристалічного кремнію розміщують вертикально і паралельно один одному в реактор Сіменса. Два або більше даних затравкових стрижні можна з'єднати один з одним містком, таким чином формуючи U-подібний стрижень. U-подібні стрижні нагрівають, доки їх температура не досягне температури в діапазоні від 700 °C до 1400 °C, альтернативно, від 1000 °C до 1200 °C, альтернативно, від 1100 °C до 1150 °C. Реактор Сіменса може працювати при тиску в діапазоні від 13 кПа (2 фунт/кв. дюйм надл.) до 3450 кПа (500 фунт/кв. дюйм надл.), альтернативно, від 6 кПа (1 фунт/кв. дюйм надл.) до 1380 кПа (200 фунт/кв. дюйм надл.) і, альтернативно, від 100 кПа (1 бар) до 690 кПа (100 фунт/кв. дюйм надл.). Сировинний газ Сіменс-процесу подають в реактор Сіменса через вхід в основі. Сировинний газ Сіменс-процесу може включати водень і трихлорсилан. Сировинний газ Сіменс-процесу може, необов'язково, додатково включати тетрахлорид кремнію. Кремній осаджується із сировинного газу на U-подібний стрижень, за допомогою цього збільшуючи діаметр U-подібного стрижня. Сировинний газ Сіменс-процесу може включати від 5 % до 75 % трихлорсилану. Сировинний газ Сіменспроцесу може включати від 0,015 молей трихлорсилану на моль водню до 0,3 молей трихлорсилану на моль водню. Альтернативно, сировинний газ 7 Сіменс-процесу може включати від 0,03 молей трихлорсилану на моль водню до 0,15 молей трихлорсилану на моль водню. Не бажаючи прив'язуватися до теорії, вважається, що з реактора Сіменса можна одержати кількість полікристалічного кремнієвого продукту в діапазоні від 20 % до 40 %, виходячи із загальної кількості кремнію, яка міститься в сировинному газі Сіменс-процесу. Потік відхідного газу з реактора Сіменса можна безпосередньо подати в реактор з псевдозрідженим шаром без проміжних стадій обробки (без яких-небудь типових процесів між реактором Сіменса і реактором з псевдозрідженим шаром). Альтернативно, потік відхідного газу з реактора Сіменса можна обробити, щоб видалити визначені продукти перед подачею в реактор з псевдозрідженим шаром. Фігура 2 показує схему технологічного процесу даного способу. Потік відхідного газу 104 з реактора Сіменса 102 можна обробити, наприклад, подаючи потік відхідного газу 104 через апарат для відділення пилу 201, який охолоджують рідиною, такою як технічна вода, за допомогою цього видаляючи дрібнодисперсний порошок кремнію, дисилани або їх комбінацію, через лінію 202. Апарат для відділення пилу 201 може включати металокерамічний фільтр Blow Back, змішувальний конденсатор або їх комбінацію (наприклад, металокерамічний фільтр Blow Back розміщений або вище, або нижче по потоку від змішувального конденсатора в потоці лінії 104. Одержаний в результаті оброблений потік відхідного газу 203, який включає трихлорсилан (тобто який не містить видалені дрібнодисперсний порошок кремнію, дисилани або те і інше), потім можна нагріти, використовуючи, наприклад, випарник 204. Пара, що відводиться з верхньої частини змішувального конденсатора 205, включає водень і хлорсилани, що не конденсуються. Потім пара, що відводиться з верхньої частини 205, і оброблений потік відхідного газу 203 можна, необов'язково, знов з'єднати і подати в реактор з псевдозрідженим шаром 105. Не бажаючи прив'язуватися до теорії, вважається, що хоча дана стадія обробки вимагає більше енергії і капітальних витрат, ніж безпосередня подача потоку відхідного газу 104 з реактора Сіменса 102 в реактор з псевдозрідженим шаром 105, це є ще більш ефективним, ніж створення окремого процесу, оскільки можна використовувати існуючі основні фонди з технології Сіменса. Реактор з псевдозрідженим шаром Реактор з псевдозрідженим шаром, що використовується у даному винаході, може являти собою звичайний реактор з псевдозрідженим шаром, такий як реактор з псевдозрідженим шаром, описаний в патенті США 5077028. Наприклад, роботу реактора з псевдозрідженим шаром можна здійснити таким чином. Затравкові частинки кремнію вміщують в реактор з псевдозрідженим шаром і зріджують. Джерела затравкових частинок відомі з рівня техніки. Наприклад, затравкові частинки можна одержати механічним стиранням гранульованого полікристалічного кремнію або подрібненням полікристалічного кремнію, одержаного в реакторі Сіменса. Газ, що використовується для зрідження 95974 8 шару, може включати потік відхідного газу з реактора Сіменса; газ-розріджувач, такий як водень, аргон, гелій, азот; або їх комбінацію. Кремній осаджується на поверхні затравкових частинок, збільшуючи їх діаметри. Одержаний в результаті продукт в формі кульок можна видалити з псевдозрідженого шару, і можна ввести ще частинок затравки. Температура всередині реактора з псевдозрідженим шаром може знаходитися в діапазоні від 900 °C до 1420 °C, альтернативно, від 1100 °C до 1300 °C і, альтернативно, від 1100 °C до 1250 °C. Подача потоку відхідного газу з реактора Сіменса безпосередньо в реактор з псевдозрідженим шаром може пропонувати перевагу, яка полягає в економії енергії, оскільки необхідно забезпечувати меншу кількість тепла для реактора з псевдозрідженим шаром. Концентрація хлорсиланів в сировинному потоці в реактор з псевдозрідженим шаром може знаходитися в діапазоні від 20 мол. % до 50 мол. %. Не бажаючи прив'язуватися до теорії, вважається, що може утворитися надмірна кількість дрібнодисперсного порошку, якщо концентрація хлорсиланів вища ніж 50 %. Середній діаметр псевдозріджених частинок кремнію може знаходитися в діапазоні від 0,5 мм до 4 мм, альтернативно від 0,6 мм до 1,6 мм. Час перебування псевдозріджених частинок може знаходитися в діапазоні від 0,5 секунд до 2 секунд. Мінімальна швидкість псевдозрідження і проектна робоча швидкість може бути визначена фахівцем в даній галузі на основі різних факторів. На мінімальну швидкість псевдозрідження можуть впливати фактори, які включають прискорення вільного падіння, густина текучого середовища, в'язкість текучого середовища, густина твердої речовини і розмір твердих частинок. На робочу швидкість псевдозрідження можуть впливати фактори, які включають теплопередачу і кінетичні властивості, такі як висота псевдозрідженого шару, загальна площа поверхні, швидкість потоку прекурсору кремнію в сировинному газовому потоці, тиск, температура газу і твердої речовини, концентрації сполук і точка термодинамічної рівноваги. Фахівець в даній галузі зрозуміє, що реактор Сіменса працює в періодичному режимі, а реактор з псевдозрідженим шаром працює в безперервному режимі. Крім того, склад відхідного газу, що виходить з реактора Сіменса, може варіюватися в ході виробничої серії. Тому, фахівець в даній галузі зрозуміє, що відхідні гази з множини (два або більше) реакторів Сіменса можна об'єднати, одержуючи потік відхідного газу, що подається в реактор з псевдозрідженим шаром, або потік сировинного газу в реактор з псевдозрідженим шаром можна поповнити, наприклад, додатковими трихлорсиланом, тетрахлоридом кремнію, воднем або їх комбінацією, щоб мінімізувати мінливість потоку сировинного газу в реактор з псевдозрідженим шаром. Крім того, потік відхідного газу з реактора Сіменса можна подати в один або декілька реакторів з псевдозрідженим шаром, скомпонованих паралельно. Не бажаючи прив'язуватися до теорії, вважається, що поповнення потоку сировинного газу в реактор з псевдозрідженим шаром хлорси 9 ланами, які включають трихлорсилан, може збільшити швидкість утворення кремнію. Не бажаючи прив'язуватися до теорії, вважається, що поповнення потоку сировинного газу в реактор з псевдозрідженим шаром тетрахлоридом кремнію може запобігти небажаному осадженню, наприклад на стінках нагрівального пристрою і розподільниках сировини. Не бажаючи прив'язуватися до теорії, реактор з псевдозрідженим шаром може мати різні виходи осадження, від 90 % до 50 %, або 40 % від теоретичного максимуму. Не бажаючи прив'язуватися до теорії, вважається, що інша перевага даного способу полягає в тому, що частково конвертовані сировинні гази з реактора Сіменса мають склад, який не здатний до осадження кремнію при температурах вище 1250 °C. Дана деталь дає можливість розробки системи нагрівання за допомогою реактора з гарячою стінкою, що нагрівається електричним струмом подавальної труби або інших засобів, більш ефективних, ніж ті, що звичайно використовуються в процесах, які застосовують реактори з псевдозрідженим шаром. Опис діапазонів включає сам діапазон, а також всі, що до нього відноситься, і граничні точки. Наприклад, опис діапазону від 700 до 1400 включає не тільки діапазон від 700 до 1400, але також 700, 850, 1000 та 1400 окремо, а також будь-яке інше число, що відноситься до даного діапазону. Більше того, опис діапазону, наприклад, від 700 до 1400 включає піддіапазони, наприклад, від 1000 до 1400 і від 1000 до 1100, а також будь-який інший піддіапазон, що відноситься до даного діапазону. Аналогічно, опис груп Маркуша включає повну групу, а також будь-які індивідуальні члени і підгрупи, що відносяться до них. Наприклад, опис групи Маркуша з водню, трихлорсилану, тетрахлорсилану і хлористого водню включає водень індивідуально; підгрупу трихлорсилану і тетрахло 95974 10 рсилану; і будь-які інші індивідуальні члени і підгрупи, що відносяться до неї. Система витягання Потік відхідного газу з реактора з псевдозрідженим шаром можна утилізувати будь-яким традиційним пристроєм. Потік відхідного газу з реактора з псевдозрідженим шаром можна охолодити, використовуючи звичайне обладнання. Дрібнодисперсний порошок кремнію можна видалити, використовуючи звичайне обладнання, таке як змішувальний конденсатор, фільтруюче збирання з металокерамічних фільтрів Blow Back або комбінацію циклону і фільтруючого збирання. Альтернативно, потік відхідного газу з реактора з псевдозрідженим шаром можна подати в змішувальний конденсатор, щоб відділити тверду речовину в рідких хлорсиланах, і після цього дрібнодисперсний порошок кремнію можна піддати розпилювальному сушінню в розпилювальній сушарці. Одержаний в результаті порошок кремнію можна нейтралізувати і продати. Альтернативно, дрібнодисперсний порошок кремнію і хлорсилани можна витягнути і перетворити в хлорсилани для використання як сировинного потоку для реактора Сіменса. Фахівець в даній галузі техніки буде здатний вибрати придатну систему витягання без надмірного експериментування. Промислова застосовність Об'єднані переваги, які полягають у відсутності дублювання живильної системи і системи витягання і більш легкому нагріванні процесу, можуть зробити спосіб на основі реактора з псевдозрідженим шаром, що складає єдине ціле з реактором Сіменса, більш зручним в керуванні та економічним. Полікристалічний кремнієвий продукт з реактора Сіменса може бути придатним або для сонячних елементів, або для інтегральних мікросхем. Полікристалічний кремнієвий продукт з реактора з псевдозрідженим шаром може бути придатним для сонячних елементів. 11 Комп’ютерна верстка А. Рябко 95974 Підписне 12 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing silicon (variants)

Автори англійськоюArvidson, Arvid, Nell, Molnar, Michael

Назва патенту російськоюСпособ получения кремния (варианты)

Автори російськоюАрвидсон Арвид Нил, Молнар Майкл

МПК / Мітки

МПК: C01B 33/035, B01J 8/18, C01B 33/03

Мітки: спосіб, одержання, варіанти, кремнію

Код посилання

<a href="https://ua.patents.su/6-95974-sposib-oderzhannya-kremniyu-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання кремнію (варіанти)</a>

Попередній патент: Система подачі бетону з щоглою розподілу бетону, що переставляється по висоті

Наступний патент: N-метиламінометилізоіндольні сполуки, композиції, що їх включають, і способи їх застосування

Випадковий патент: Спосіб неруйнівного контролю глибини корозійного пошкодження та товщини металевих виробів