Спосіб та пристрій для визначення масової витрати для пневматичної посівної та/або тукової машини

Номер патенту: 104583

Опубліковано: 25.02.2014

Автори: Джеймс Дж. Фелан, Доналд К. Лендфаір, Джеймс З. Ліу

Формула / Реферат

1. Пристрій для визначення витрати для пневматичної посівної та/або тукової машини, що містить джерело матеріалу у вигляді твердих часток і пристрій дозування матеріалу, пневматичну систему подачі, яка містить вертикальний розподільний стояк, для передачі матеріалу із зазначеного джерела в ґрунт, що містить:

перший датчик, що встановлений у пневматичній системі подачі для видачі першого сигналу, який вказує на силу, з якою матеріал у вигляді твердих часток б'ється об перший датчик;

другий датчик, що встановлений у пневматичній системі подачі для подачі сигналу завади, який вказує на наявність однієї або кількох перемінних, негативно впливаючих на точність першого датчика; і

процесор, підключений до першого й другого датчиків, для визначення сигналу масової витрати матеріалу у вигляді твердих часток залежно від сигналу датчика удару і сигналу завади.

2. Пристрій для визначення витрати за п. 1, який відрізняється тим, що перший датчик є датчиком удару, який видає сигнал удару і розташований у розподільній головці розподільного стояка.

3. Пристрій для визначення витрати за п. 2, який відрізняється тим, що другий датчик містить датчик вібрації.

4. Пристрій для визначення витрати за будь-яким з пп. 1-3, який відрізняється тим, що другий датчик видає сигнал завади, який вказує на наявність перемінної, причому зазначена перемінна включає принаймні одне з наступного:

зміна витрати повітря, зміна падіння тиску повітря, зміна вібрації і зміна перепаду тиску.

5. Пристрій для визначення витрати за будь-яким з пп. 1-4, який відрізняється тим, що містить третій датчик, що розташований перед розподільним стояком поруч з пристроєм дозування та який з’єднаний з процесором і надає процесору індикацію по масовій витраті матеріалу А (масова витрата А), доставленого пристроєм дозування матеріалу в пневматичну систему подачі, причому пристрій дозування доставляє у пневматичну систему подачі ще й матеріал В, при цьому процесор реагує на перший сигнал видати індикацію сумарної масової витрати матеріалу А та матеріалу В.

6. Пристрій для визначення витрати за будь-яким з пп. 1-5, який відрізняється тим, що процесор реагує на перший сигнал і на зміну швидкості дозування одного з двох матеріалів для визначення масової витрати окремого матеріалу.

7. Пристрій для визначення витрати за будь-яким з пп. 1-6, який відрізняється тим, що містить контролер швидкості подачі, виконаний з можливістю керування витратою для коригування швидкості подачі двох матеріалів у вигляді твердих часток, причому процесор реагує на зміну першого сигналу і на коригування швидкості для визначення масової витрати окремих матеріалів у вигляді твердих часток.

8. Пристрій для визначення витрати за будь-яким з пп. 1-7, який відрізняється тим, що контролер швидкості подачі виконаний з можливістю керування пристроєм дозування при номінальній масовій витраті у циклі калібрування, використовуючи приблизне еталонне значення для калібрування дозатора, включаючи вхідний пристрій, призначений для вводу потрібної масової витрати матеріалу, і засоби для налаштування пристрою дозування на номінальну масову витрату, причому процесор реагує на інформацію з циклу калібрування для уточнення значення для калібрування, а контролер повторно коригує швидкість дозування до точної швидкості дозування.

9. Пристрій для визначення витрати за будь-яким з пп. 2-8, який відрізняється тим, що датчик удару містить неплоску поверхню для полегшення рівномірного розподілу матеріалів з розподільної головки по розподільних лініях.

10. Пристрій для визначення витрати за будь-яким з пп. 5-9, який відрізняється тим, що третій датчик являє собою датчик витрати насіння, масова витрата А являє собою витрату насіння, а масова витрата В являє собою витрату хімічних речовин, при цьому процесор видає окремі індикації витрати насіння і витрати хімічних речовин.

11. Спосіб визначення витрати у пневматичній посівній та/або туковій машині, що містить джерело матеріалу у вигляді твердих часток, пристрій дозування і пневматичну систему подачі, що містить вертикальний розподільний стояк, для передачі дозованого матеріалу із зазначеного джерела в ґрунт, який включає:

розміщення у розподільному стоякові першого датчика;

видачу першого сигналу, який вказує на силу, з якою матеріал у вигляді твердих часток б'ється об перший датчик;

розміщення у пневматичній системі подачі другого датчика;

видачу за допомогою другого датчика сигналу завади, який вказує на наявність однієї або декількох перемінних, що негативно впливають на точність першого датчика; і

визначення масової витрати матеріалу у вигляді твердих часток залежно від сигналу датчика удару і сигналу завади.

12. Спосіб за п. 11, який відрізняється тим, що на стадії розміщення першого датчика, датчик удару розміщують у самій верхній частині вертикального розподільного стояка.

13. Спосіб за п. 11, який відрізняється тим, що на стадії, розміщення першого датчика, датчик розмішують у розподільній головці розподільного стояка.

14. Спосіб за будь-яким з пп. 11-13, який відрізняється тим, що на стадії розміщення другого датчика у пневматичній системі подачі, поруч із першим датчиком розмішують датчик вібрації.

15. Спосіб за будь-яким з пп. 11-13, який відрізняється тим, що на стадії розміщення другого датчика у пневматичній системі подачі, розміщують повітряний датчик у пневматичній системі подачі.

16. Спосіб за будь-яким з пп. 11-15, який відрізняється тим, що включає наступні додаткові стадії:

a) встановлення швидкості потрібної масової витрати принаймні для двох матеріалів у пристрої керування витратою;

b) регулювання пристрою дозування для забезпечення номінальної масової витрати;

c) здійснення циклу калібрування; і

d) використання інформації з циклу калібрування для коригування швидкості дозування до потрібної швидкості.

17. Спосіб за будь-яким з пп. 11-16, який відрізняється тим, що включає наступні додаткові стадії:

a) одночасне дозування двох різних матеріалів крізь розподільний стояк;

b) змінення швидкості дозування одного з двох різних матеріалів;

c) визначення принаймні по одному першому сигналу нової масової витрати матеріалів у вигляді твердих часток; і

d) розрахування індивідуальної масової витрати принаймні одного з двох зазначених різних матеріалів із нової масової витрати матеріалів у вигляді твердих часток.

18. Спосіб за будь-яким з пп. 11-17, який відрізняється тим, що перед розподільним стояком поруч з пристроєм дозування встановлюють третій датчик.

19. Спосіб за п. 18, який відрізняється тим, що на стадії, встановлення третього датчика вузол датчика розміщують на виходах пристрою дозування.

20. Спосіб за п. 18, який відрізняється тим, що включає стадію, одночасного дозування насіння і хімічних речовин у пневматичній системі подачі, причому на стадії, встановлення третього датчика передбачають датчик насіння, і включає стадію визначення індивідуальної швидкості дозування принаймні одного із цих матеріалів насіння і хімічних речовин по сигналах з третього датчика і першого датчика.

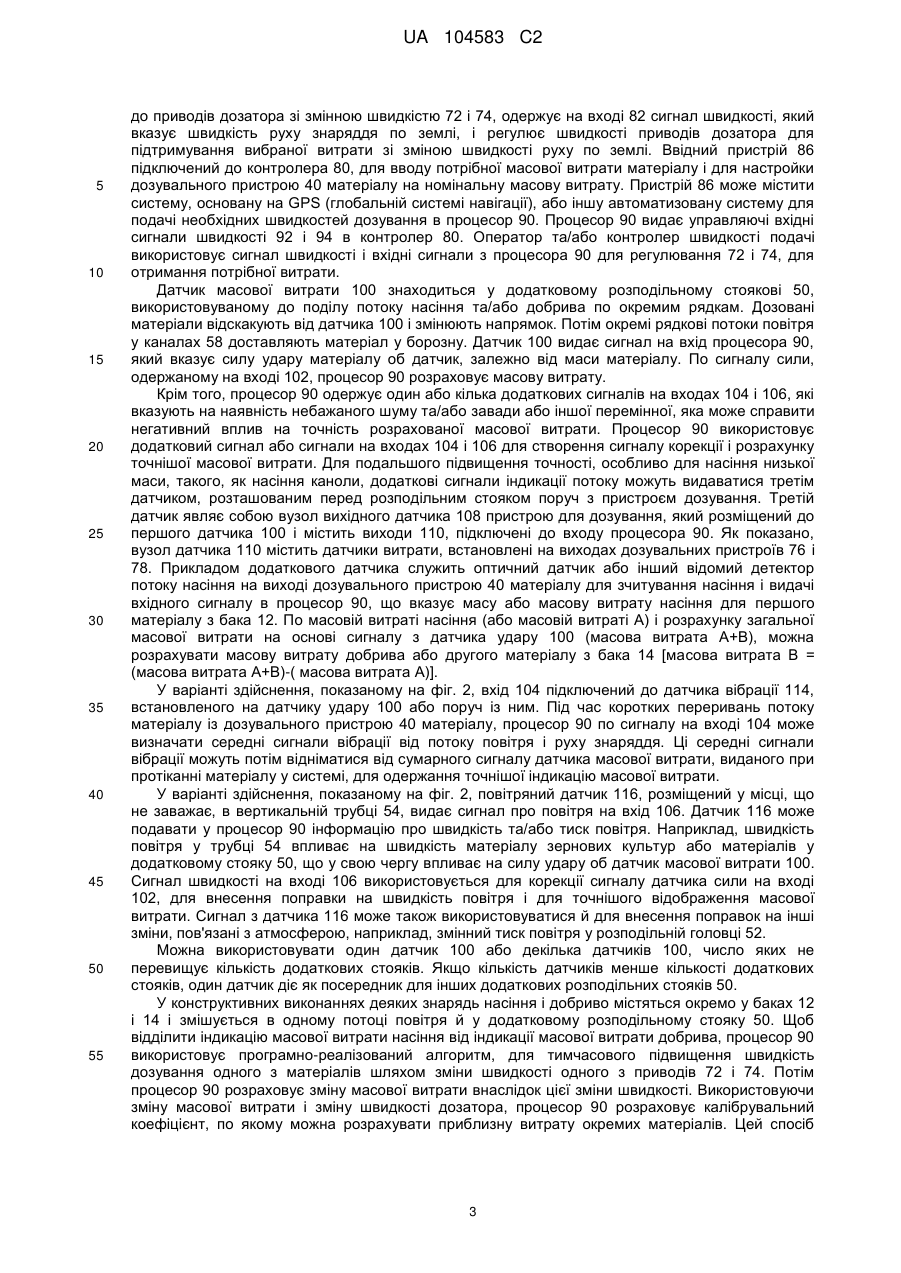

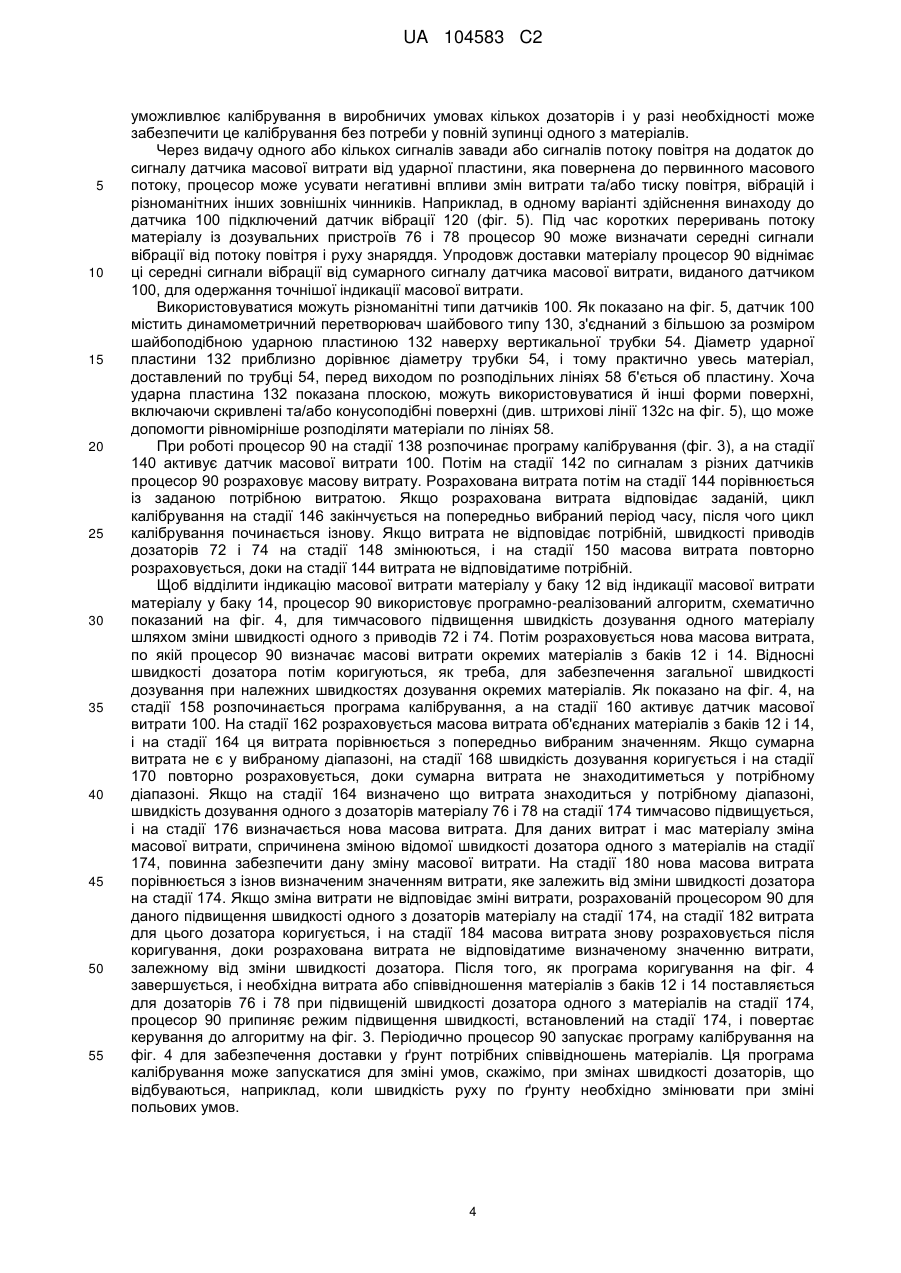

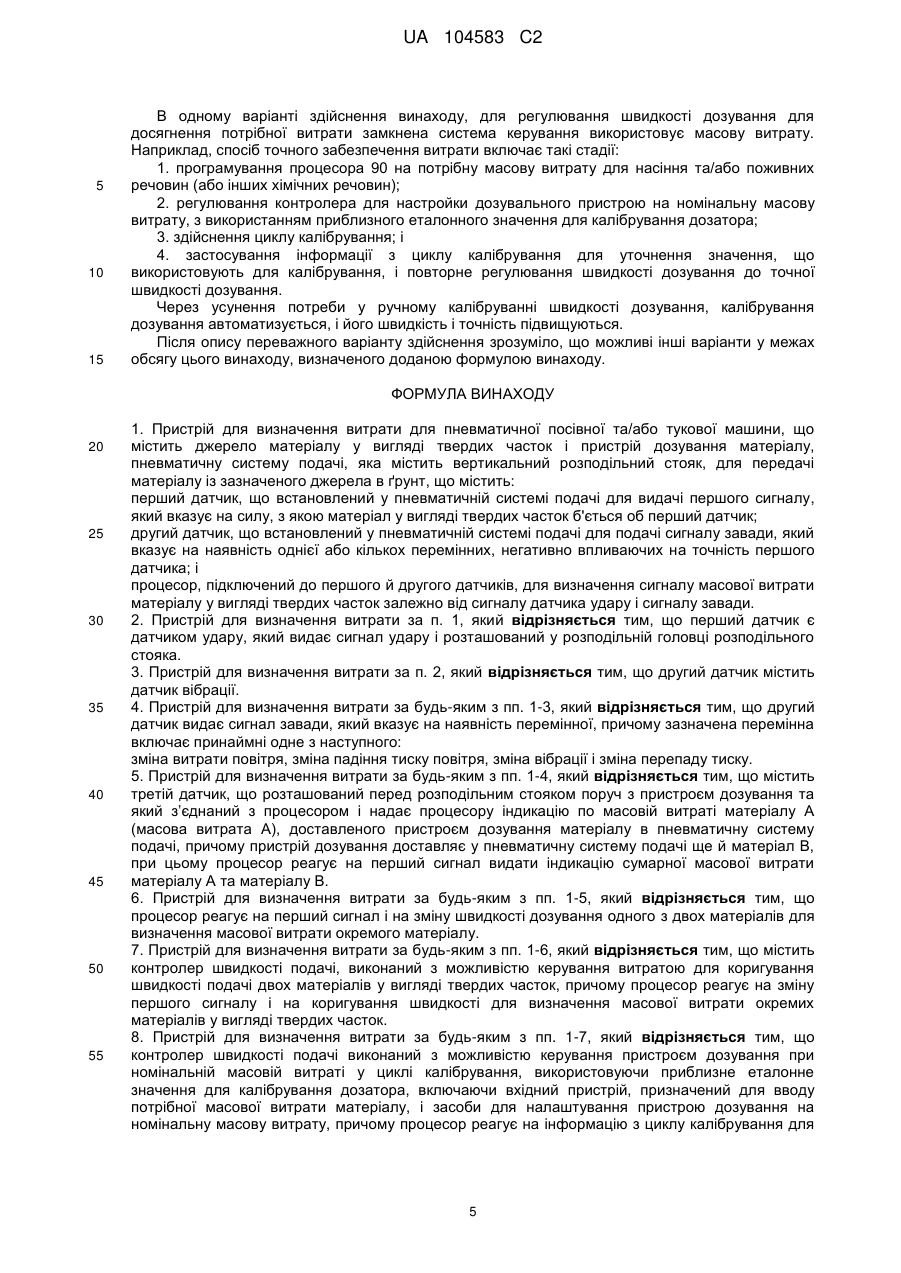

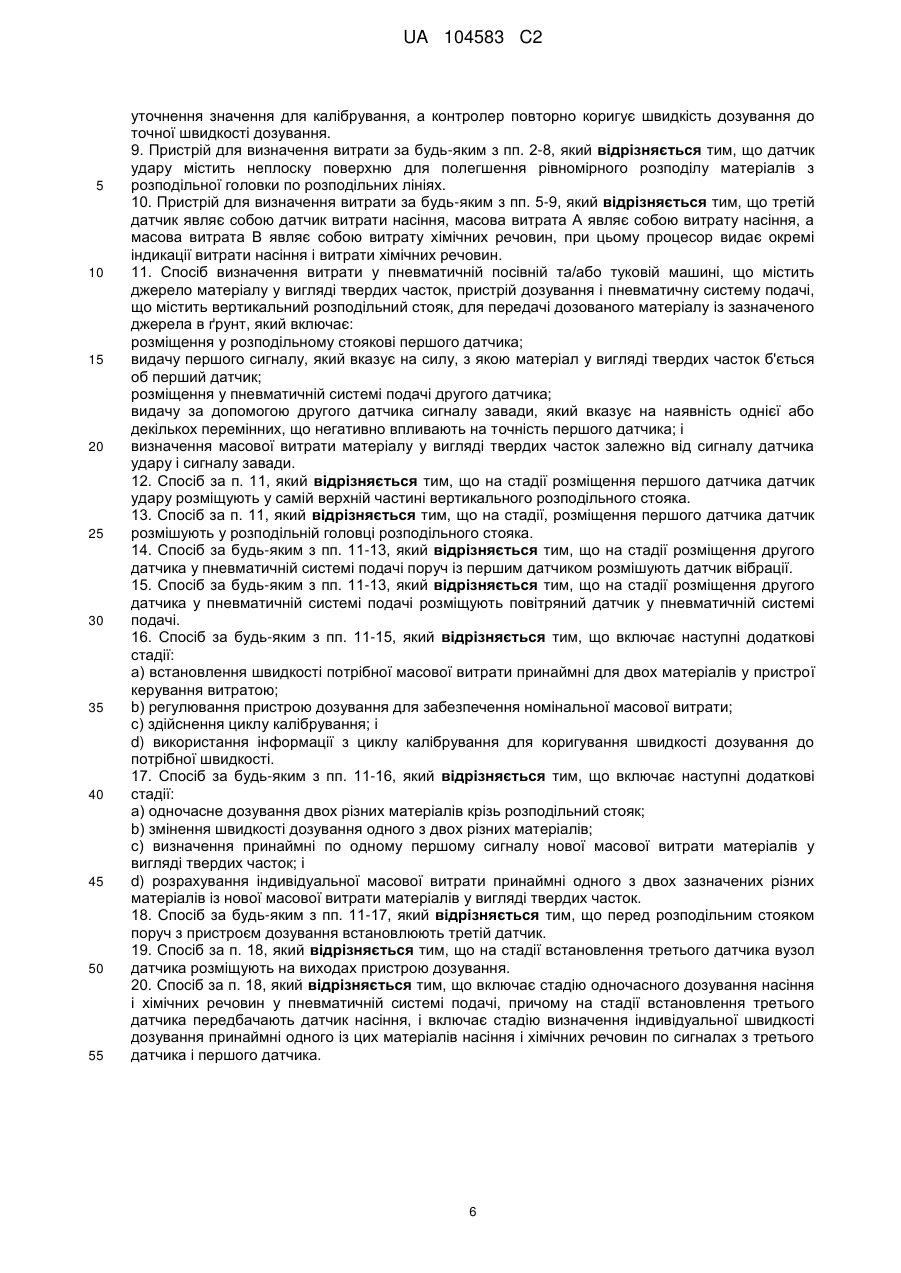

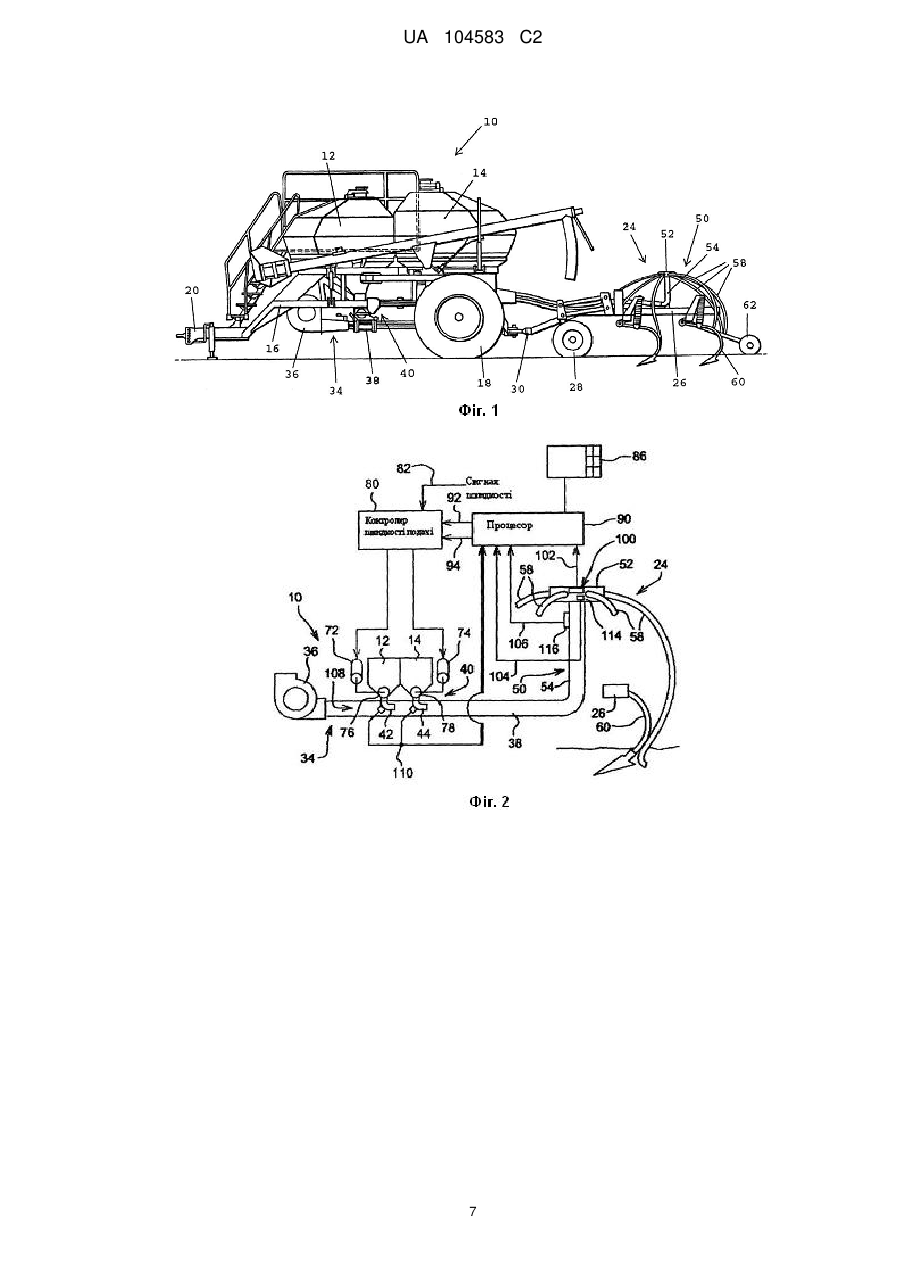

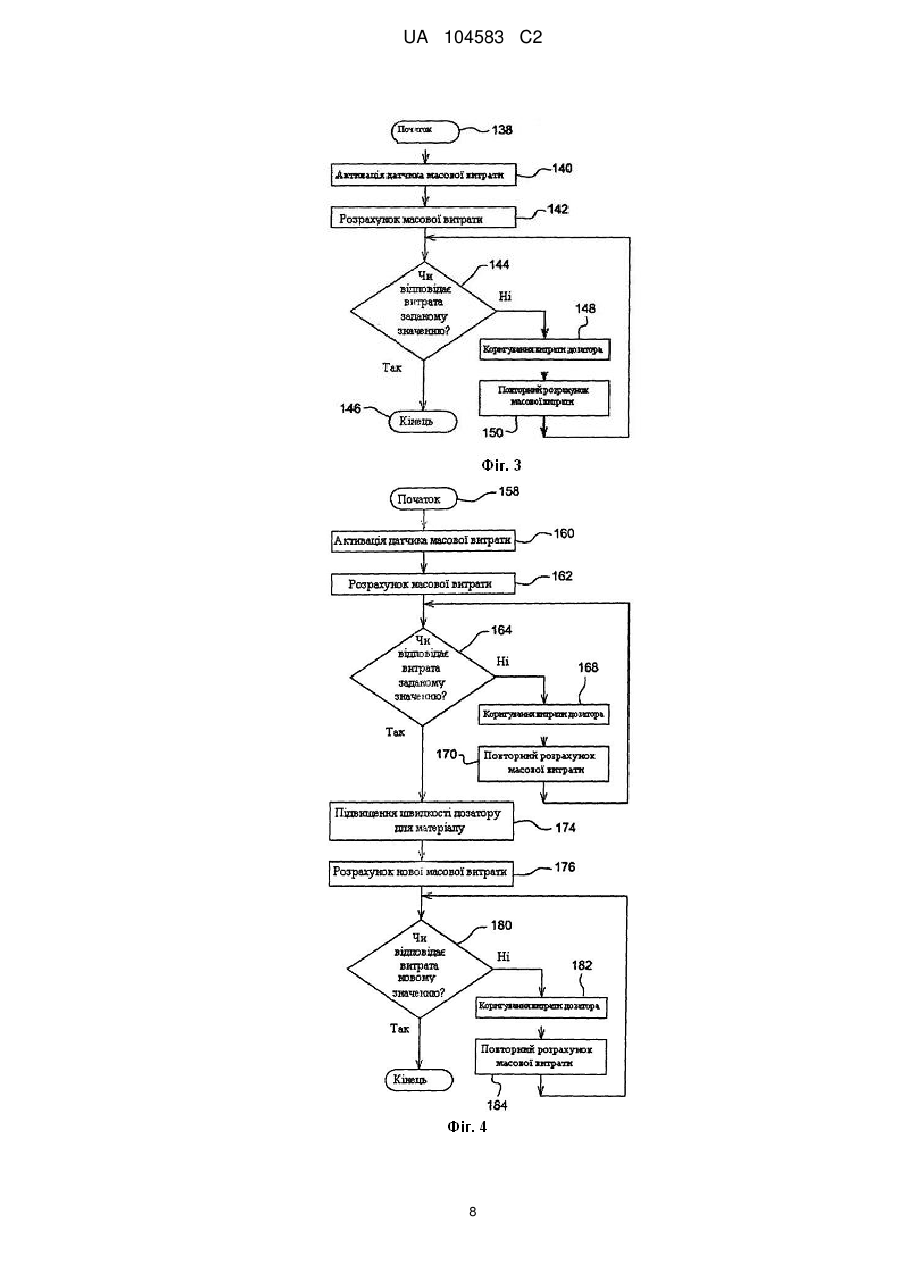

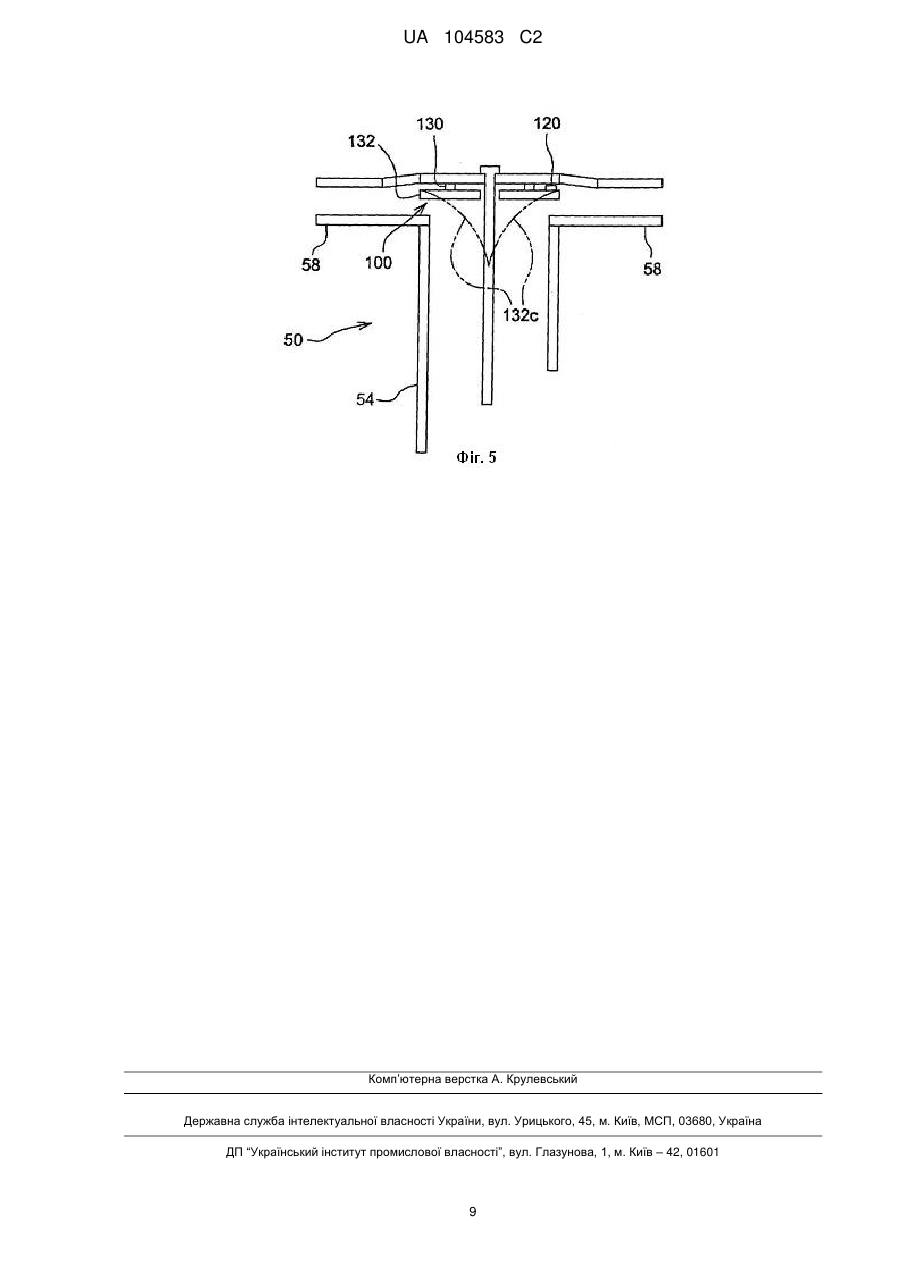

Текст

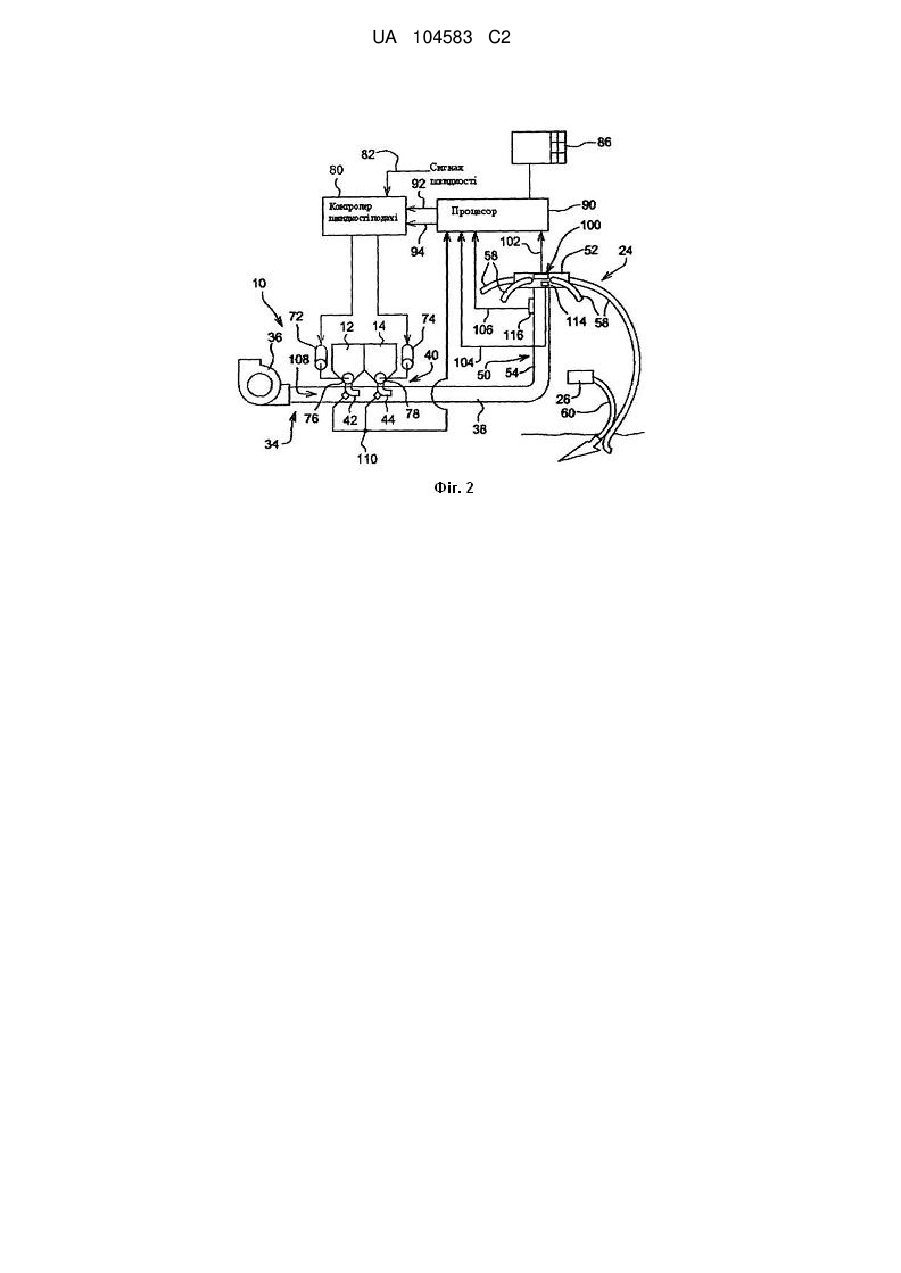

Реферат: Датчик удару встановлено у розподільному стояку, який поділяє потік насіння та/або поживних речовин в окремі рядки, а другий датчик видає сигнал завади, залежний від однієї або декількох перемінних, таких, як швидкість повітря у системі передачі, вібрації знаряддя. Насіння/добрива відскакують від датчика удару і протікають в окремі рядкові потоки повітря, і при цьому датчик удару подає в процесор сигнал сили удару, який по сигналу сили й сигналу швидкості повітря розраховує сумарну масову витрату матеріалу у вигляді твердих часток. Щоб визначити індивідуальні витрати насіння і добрива, контролер швидкості тимчасово змінює швидкість дозування одного з матеріалів, і потім процесор розраховує відповідну інформацію по зміні масової витрати і зміні швидкості дозатора. Ще один варіант здійснення містить вузол датчика насіння на виході пристрою дозування, призначений для досягнення або підтвердження точності. UA 104583 C2 (12) UA 104583 C2 UA 104583 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь винаходу Винахід належить взагалі до пневматичних сіялок і, зокрема, до датчиків масової витрати для цих сіялок. Передумови винаходу Пневматичні посівні машини містять дозувальний пристрій, який регулює кількість насіння і добрив, що видається у потік повітря. Потік повітря переносить насіння та/або добрива у додатковий стояк, який розділяє потік матеріалів на окремі рядкові потоки повітря для доставки в борозни, виконані у ґрунті сошником. Відомі дозувальні пристрої дозують насіння або гранульовані добрива на об'ємній основі. Щоб досягти прийнятного ступеню точності дозування, дозувальний пристрій має калібруватися відповідно до густини матеріалу, що дозується. Процедура калібрування, яка зазвичай включає стадію ручного зважування, може відбирати багато часу і, залежно від рівня кваліфікації оператора, може бути неточною і призвести до меншої продуктивності. У випадку перенесення більш одного матеріалу, під час процедури калібрування має дозуватися лише один з цих матеріалів, що створює додаткові проблеми при спробі створення системи калібрування, що може працювати в виробничих умовах. Стислий опис винаходу Щоб позбавитися стадії ручного зважування, у потік повітря пневматичної сіялки або схожого знаряддя, що передає матеріали, такі, як насіння і добрива, поміщається датчик масової витрати. Датчик масової витрати скорочує затримки на калібрування і забезпечує точніші витрати при сіянні і внесенні добрив, навіть якщо насіння і добрива об'єднані в один потік повітря. В одному варіанті здійснення винаходу датчик масової витрати знаходиться у додатковому стояку, використовуваному для поділу потоку насіння та/або добрива в окремі рядки. Дозовані матеріали відскакують від датчика, змінюють напрямок і потім протікають в окремі рядкові потоки повітря. Датчик видає сигнал, який вказує на силу удару матеріалу об датчик, яка залежить здебільшого від маси й швидкості матеріалу. По сигналу сили процесор розраховує масову витрату. Крім того, процесор одержує принаймні один додатковий сигнал, який вказує на наявність небажаного шуму та/або завади або іншої перемінної, яка може справити негативний вплив на точність розрахованої масової витрати. Цей додатковий сигнал використовується для створення сигналу поправки і розрахунку точнішої масової витрати. Одним або кількома датчиками, підключеними до процесора, можуть виявлятися такі чинники, як зміни швидкості повітря, вібрація знаряддя, вібрації, викликані потоком повітря, падіння тиску повітря і коливання перепаду тиску. В одному варіанті здійснення може використовуватися датчик швидкості потоку повітря, оскільки швидкість повітря впливає на швидкість насіння/добрив у додатковому стояку і силу удару об датчик масової витрати. Сигнал швидкості потоку повітря використовується для корекції сигналу датчика сили, для корекції швидкості повітря і точнішого відображення масової витрати. Можливо використовувати один датчик масової витрати або декілька датчиків, число яких не перевищує кількість додаткових стояків. Якщо кількість датчиків менше кількості додаткових стояків, один датчик діє як посередник для інших додаткових стояків. Відповідно до конструктивних виконань деяких знарядь, змішування насіння і добрив відбувається в одному потоці повітря й у додатковому стояку. Щоб відділити індикації витрати насіння від індикації витрати добрив, процесор використовує програмно-реалізований алгоритм, для тимчасового підвищення швидкості дозування одного з матеріалів. Потім розраховується зміна масової витрати. По зміні масової витрати і зміні швидкості дозування визначається калібрувальний коефіцієнт, по якому можна розрахувати приблизну витрату окремих матеріалів. Цей спосіб уможливлює калібрування в виробничих умовах кількох дозаторів і у разі необхідності уможливлює це калібрування без потреби у повній зупинці одного з матеріалів. У тих конструктивних виконаннях знарядь, в яких змішування насіння і добрив відбувається в одному потоці повітря й у додатковому стояку, вузол датчика може встановлюватися нижче кожного дозатора, для видачі окремої інформації щодо масової витрати насіння і добрив. Додатковий вузол датчика масової витрати видає сигнали для поправки та/або підтвердження точності першого датчика масової витрати й уможливлює точніше калібрування в виробничих умовах кількох дозаторів. На точність вимірювання витрати справляють вплив багато чинників, і передбачення додаткового вузла датчика в іншому місці, ніж те, у якому знаходиться перший датчик, може значно покращити роботу. Через видачу одного або кількох сигналів завади або сигналів потоку повітря на додаток до сигналу датчика масової витрати від ударної пластини, яка повернена до первинного масового потоку, процесор може усувати негативні впливи змін витрати та/або тиску повітря, вібрацій і різноманітних інших зовнішніх чинників. Наприклад, в одному варіанті здійснення винаходу до 1 UA 104583 C2 5 10 15 20 25 30 35 40 45 50 55 60 ударної пластини датчика масової витрати підключений датчик вібрації. Під час коротких переривань потоку матеріалу із дозувального пристрою процесор може визначати середні сигнали вібрації від потоку повітря і руху знаряддя, і ці сигнали можуть відніматися від сумарного сигналу датчика масової витрати, виданого при протіканні матеріалу у системі, для одержання точнішої індикації масової витрати. Додатковий вузол датчика масової витрати може являти собою інтрузивний датчик масової витрати, такий, як датчик доцентрової сили або датчик Коріоліса, або може використовуватися не інтрузивний датчик, такий, як оптичний датчик. В деяких умовах для досягнення потрібної точності ці датчики можуть використовуватися незалежно. У важкіших для визначення середовищах вузол додаткового датчика масової витрати може встановлюватися під дозувальними пристроями для поправки та/або підтвердження точності датчика масової витрати. В одному варіанті здійснення винаходу, для регулювання швидкості дозування для досягнення потрібної витрати замкнена система керування використовує масову витрату. Наприклад, спосіб точного забезпечення витрати включає такі стадії: 1. програмування потрібної масової витрати для насіння й / або поживних речовин; 2. регулювання контролера для настройки дозувального пристрою на номінальну масову витрату, з використанням приблизного еталонного значення для калібрування дозатора; 3. здійснення циклу калібрування; і 4. застосування інформації з циклу калібрування для уточнення значення, що використовують для калібрування, і повторне регулювання швидкості дозування до точної швидкості дозування. Через усунення потреби у ручному калібруванні швидкості дозування, калібрування дозування автоматизується, і його швидкість і точність підвищуються. Ці й інші цілі, ознаки і переваги цього винаходу стануть очевидними фахівцеві у цій галузі з подальшого опису с посиланнями на креслення. Стислий опис графічних матеріалів Фіг. 1 являє собою вигляд збоку посівного та/або тукового знаряддя, призначеного для доставки в ґрунт одного або кількох матеріалів. Фіг. 2 - це схематичне представлення розподільного пристрою для знаряддя на фіг. 1, який містить датчик масової витрати і вузол обробки і контролер. Фіг. 3 являє собою блок-схему регулювання витрати подаваного матеріалу для процесора на фіг. 2. Фіг. 4 являє собою блок-схему, схожу до представленої на фіг. 3, але дана блок-схема включає спосіб розрахунку окремої витрати при передачі принаймні двох різних матеріалів. Фіг. 5 являє собою збільшений схематичний вигляд датчика масової витрати гранульованого матеріалу у розподільному пристрої знаряддя на фіг. 1. Опис переважного варіанта здійснення Звернемося до фіг. 1, на якій показано посівне й тукове знаряддя 10, яке містить баки 12 і 14 для матеріалів, що мають бути розподіленими в ґрунт. Баки 12 і 14 встановлені на рамі 16 на колесах 18, призначених для переміщення вперед по землі транспортним засобом-тягачем (не показаним), приєднаним до переднього зчіпного пристрою 20. Знаряддя 24, що зачіпляється з ґрунтом, має раму 26 на колесах 28 і причеплене до задньої частини рами 16 зчіпним пристроєм 30. Пневматична система 34 містить вентилятор 36, який прикріплений до рами 16 і направляє повітря назад по нагнітальному патрубку 38 матеріалу. Матеріали з баків 12 і 14 подаються в нагнітальний патрубок 38 матеріалу по трубках Вентурі 42 і 44 за допомогою дозувального пристрою 40 матеріалу. Потім матеріал переноситься у напрямку назад у потоці повітря до додаткових розподільних стояків 50. Кожний стояк 50 має верхню розподільну головку 52, що знаходиться на самому верхньому кінці вертикальної розподільної трубки 54. Головка 52 рівномірно поділяє потік матеріалу у декілька додаткових розподільних ліній 58. Кожна розподільна лінія 58 доставляє матеріал у борозну, виконану одним з декількох сошників 60, прикріплених до рами 26 та рознесених у поперечному напрямку, а заднє ущільнююче колесо або загортач 62, пов'язаний з кожним сошником 60, ущільнює ґрунт поверх матеріалу, укладеного у борозну. Дозувальний пристрій 40 матеріалу містить приводи дозатора зі змінною швидкістю 72 і 74 (фіг. 2), підключені до дозувальних пристроїв 76 і 78 матеріалу, що знаходяться на дні баків 12 і 14. При обертанні приводами 72 і 74 дозувальних пристроїв 76 і 78 матеріали з баків 12 і 14 подаються через трубку Вентурі 42 і трубку Вентурі 44 у нагнітальний патрубок 38, який у свою чергу передає матеріали у розподільний стояк 50. Контролер швидкості подачі 80, підключений 2 UA 104583 C2 5 10 15 20 25 30 35 40 45 50 55 до приводів дозатора зі змінною швидкістю 72 і 74, одержує на вході 82 сигнал швидкості, який вказує швидкість руху знаряддя по землі, і регулює швидкості приводів дозатора для підтримування вибраної витрати зі зміною швидкості руху по землі. Ввідний пристрій 86 підключений до контролера 80, для вводу потрібної масової витрати матеріалу і для настройки дозувального пристрою 40 матеріалу на номінальну масову витрату. Пристрій 86 може містити систему, основану на GPS (глобальній системі навігації), або іншу автоматизовану систему для подачі необхідних швидкостей дозування в процесор 90. Процесор 90 видає управляючі вхідні сигнали швидкості 92 і 94 в контролер 80. Оператор та/або контролер швидкості подачі використовує сигнал швидкості і вхідні сигнали з процесора 90 для регулювання 72 і 74, для отримання потрібної витрати. Датчик масової витрати 100 знаходиться у додатковому розподільному стоякові 50, використовуваному до поділу потоку насіння та/або добрива по окремим рядкам. Дозовані матеріали відскакують від датчика 100 і змінюють напрямок. Потім окремі рядкові потоки повітря у каналах 58 доставляють матеріал у борозну. Датчик 100 видає сигнал на вхід процесора 90, який вказує силу удару матеріалу об датчик, залежно від маси матеріалу. По сигналу сили, одержаному на вході 102, процесор 90 розраховує масову витрату. Крім того, процесор 90 одержує один або кілька додаткових сигналів на входах 104 і 106, які вказують на наявність небажаного шуму та/або завади або іншої перемінної, яка може справити негативний вплив на точність розрахованої масової витрати. Процесор 90 використовує додатковий сигнал або сигнали на входах 104 і 106 для створення сигналу корекції і розрахунку точнішої масової витрати. Для подальшого підвищення точності, особливо для насіння низької маси, такого, як насіння каноли, додаткові сигнали індикації потоку можуть видаватися третім датчиком, розташованим перед розподільним стояком поруч з пристроєм дозування. Третій датчик являє собою вузол вихідного датчика 108 пристрою для дозування, який розміщений до першого датчика 100 і містить виходи 110, підключені до входу процесора 90. Як показано, вузол датчика 110 містить датчики витрати, встановлені на виходах дозувальних пристроїв 76 і 78. Прикладом додаткового датчика служить оптичний датчик або інший відомий детектор потоку насіння на виході дозувального пристрою 40 матеріалу для зчитування насіння і видачі вхідного сигналу в процесор 90, що вказує масу або масову витрату насіння для першого матеріалу з бака 12. По масовій витраті насіння (або масовій витраті А) і розрахунку загальної масової витрати на основі сигналу з датчика удару 100 (масова витрата А+В), можна розрахувати масову витрату добрива або другого матеріалу з бака 14 [масова витрата В = (масова витрата А+В)-( масова витрата А)]. У варіанті здійснення, показаному на фіг. 2, вхід 104 підключений до датчика вібрації 114, встановленого на датчику удару 100 або поруч із ним. Під час коротких переривань потоку матеріалу із дозувального пристрою 40 матеріалу, процесор 90 по сигналу на вході 104 може визначати середні сигнали вібрації від потоку повітря і руху знаряддя. Ці середні сигнали вібрації можуть потім відніматися від сумарного сигналу датчика масової витрати, виданого при протіканні матеріалу у системі, для одержання точнішої індикацію масової витрати. У варіанті здійснення, показаному на фіг. 2, повітряний датчик 116, розміщений у місці, що не заважає, в вертикальній трубці 54, видає сигнал про повітря на вхід 106. Датчик 116 може подавати у процесор 90 інформацію про швидкість та/або тиск повітря. Наприклад, швидкість повітря у трубці 54 впливає на швидкість матеріалу зернових культур або матеріалів у додатковому стояку 50, що у свою чергу впливає на силу удару об датчик масової витрати 100. Сигнал швидкості на вході 106 використовується для корекції сигналу датчика сили на вході 102, для внесення поправки на швидкість повітря і для точнішого відображення масової витрати. Сигнал з датчика 116 може також використовуватися й для внесення поправок на інші зміни, пов'язані з атмосферою, наприклад, змінний тиск повітря у розподільній головці 52. Можна використовувати один датчик 100 або декілька датчиків 100, число яких не перевищує кількість додаткових стояків. Якщо кількість датчиків менше кількості додаткових стояків, один датчик діє як посередник для інших додаткових розподільних стояків 50. У конструктивних виконаннях деяких знарядь насіння і добриво містяться окремо у баках 12 і 14 і змішується в одному потоці повітря й у додатковому розподільному стояку 50. Щоб відділити індикацію масової витрати насіння від індикації масової витрати добрива, процесор 90 використовує програмно-реалізований алгоритм, для тимчасового підвищення швидкість дозування одного з матеріалів шляхом зміни швидкості одного з приводів 72 і 74. Потім процесор 90 розраховує зміну масової витрати внаслідок цієї зміни швидкості. Використовуючи зміну масової витрати і зміну швидкості дозатора, процесор 90 розраховує калібрувальний коефіцієнт, по якому можна розрахувати приблизну витрату окремих матеріалів. Цей спосіб 3 UA 104583 C2 5 10 15 20 25 30 35 40 45 50 55 уможливлює калібрування в виробничих умовах кількох дозаторів і у разі необхідності може забезпечити це калібрування без потреби у повній зупинці одного з матеріалів. Через видачу одного або кількох сигналів завади або сигналів потоку повітря на додаток до сигналу датчика масової витрати від ударної пластини, яка повернена до первинного масового потоку, процесор може усувати негативні впливи змін витрати та/або тиску повітря, вібрацій і різноманітних інших зовнішніх чинників. Наприклад, в одному варіанті здійснення винаходу до датчика 100 підключений датчик вібрації 120 (фіг. 5). Під час коротких переривань потоку матеріалу із дозувальних пристроїв 76 і 78 процесор 90 може визначати середні сигнали вібрації від потоку повітря і руху знаряддя. Упродовж доставки матеріалу процесор 90 віднімає ці середні сигнали вібрації від сумарного сигналу датчика масової витрати, виданого датчиком 100, для одержання точнішої індикації масової витрати. Використовуватися можуть різноманітні типи датчиків 100. Як показано на фіг. 5, датчик 100 містить динамометричний перетворювач шайбового типу 130, з'єднаний з більшою за розміром шайбоподібною ударною пластиною 132 наверху вертикальної трубки 54. Діаметр ударної пластини 132 приблизно дорівнює діаметру трубки 54, і тому практично увесь матеріал, доставлений по трубці 54, перед виходом по розподільних лініях 58 б'ється об пластину. Хоча ударна пластина 132 показана плоскою, можуть використовуватися й інші форми поверхні, включаючи скривлені та/або конусоподібні поверхні (див. штрихові лінії 132с на фіг. 5), що може допомогти рівномірніше розподіляти матеріали по лініях 58. При роботі процесор 90 на стадії 138 розпочинає програму калібрування (фіг. 3), а на стадії 140 активує датчик масової витрати 100. Потім на стадії 142 по сигналам з різних датчиків процесор 90 розраховує масову витрату. Розрахована витрата потім на стадії 144 порівнюється із заданою потрібною витратою. Якщо розрахована витрата відповідає заданій, цикл калібрування на стадії 146 закінчується на попередньо вибраний період часу, після чого цикл калібрування починається ізнову. Якщо витрата не відповідає потрібній, швидкості приводів дозаторів 72 і 74 на стадії 148 змінюються, і на стадії 150 масова витрата повторно розраховується, доки на стадії 144 витрата не відповідатиме потрібній. Щоб відділити індикацію масової витрати матеріалу у баку 12 від індикації масової витрати матеріалу у баку 14, процесор 90 використовує програмно-реалізований алгоритм, схематично показаний на фіг. 4, для тимчасового підвищення швидкість дозування одного матеріалу шляхом зміни швидкості одного з приводів 72 і 74. Потім розраховується нова масова витрата, по якій процесор 90 визначає масові витрати окремих матеріалів з баків 12 і 14. Відносні швидкості дозатора потім коригуються, як треба, для забезпечення загальної швидкості дозування при належних швидкостях дозування окремих матеріалів. Як показано на фіг. 4, на стадії 158 розпочинається програма калібрування, а на стадії 160 активує датчик масової витрати 100. На стадії 162 розраховується масова витрата об'єднаних матеріалів з баків 12 і 14, і на стадії 164 ця витрата порівнюється з попередньо вибраним значенням. Якщо сумарна витрата не є у вибраному діапазоні, на стадії 168 швидкість дозування коригується і на стадії 170 повторно розраховується, доки сумарна витрата не знаходитиметься у потрібному діапазоні. Якщо на стадії 164 визначено що витрата знаходиться у потрібному діапазоні, швидкість дозування одного з дозаторів матеріалу 76 і 78 на стадії 174 тимчасово підвищується, і на стадії 176 визначається нова масова витрата. Для даних витрат і мас матеріалу зміна масової витрати, спричинена зміною відомої швидкості дозатора одного з матеріалів на стадії 174, повинна забезпечити дану зміну масової витрати. На стадії 180 нова масова витрата порівнюється з ізнов визначеним значенням витрати, яке залежить від зміни швидкості дозатора на стадії 174. Якщо зміна витрати не відповідає зміні витрати, розрахованій процесором 90 для даного підвищення швидкості одного з дозаторів матеріалу на стадії 174, на стадії 182 витрата для цього дозатора коригується, і на стадії 184 масова витрата знову розраховується після коригування, доки розрахована витрата не відповідатиме визначеному значенню витрати, залежному від зміни швидкості дозатора. Після того, як програма коригування на фіг. 4 завершується, і необхідна витрата або співвідношення матеріалів з баків 12 і 14 поставляється для дозаторів 76 і 78 при підвищеній швидкості дозатора одного з матеріалів на стадії 174, процесор 90 припиняє режим підвищення швидкості, встановлений на стадії 174, і повертає керування до алгоритму на фіг. 3. Періодично процесор 90 запускає програму калібрування на фіг. 4 для забезпечення доставки у ґрунт потрібних співвідношень матеріалів. Ця програма калібрування може запускатися для зміні умов, скажімо, при змінах швидкості дозаторів, що відбуваються, наприклад, коли швидкість руху по ґрунту необхідно змінювати при зміні польових умов. 4 UA 104583 C2 5 10 15 В одному варіанті здійснення винаходу, для регулювання швидкості дозування для досягнення потрібної витрати замкнена система керування використовує масову витрату. Наприклад, спосіб точного забезпечення витрати включає такі стадії: 1. програмування процесора 90 на потрібну масову витрату для насіння та/або поживних речовин (або інших хімічних речовин); 2. регулювання контролера для настройки дозувального пристрою на номінальну масову витрату, з використанням приблизного еталонного значення для калібрування дозатора; 3. здійснення циклу калібрування; і 4. застосування інформації з циклу калібрування для уточнення значення, що використовують для калібрування, і повторне регулювання швидкості дозування до точної швидкості дозування. Через усунення потреби у ручному калібруванні швидкості дозування, калібрування дозування автоматизується, і його швидкість і точність підвищуються. Після опису переважного варіанту здійснення зрозуміло, що можливі інші варіанти у межах обсягу цього винаходу, визначеного доданою формулою винаходу. ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 1. Пристрій для визначення витрати для пневматичної посівної та/або тукової машини, що містить джерело матеріалу у вигляді твердих часток і пристрій дозування матеріалу, пневматичну систему подачі, яка містить вертикальний розподільний стояк, для передачі матеріалу із зазначеного джерела в ґрунт, що містить: перший датчик, що встановлений у пневматичній системі подачі для видачі першого сигналу, який вказує на силу, з якою матеріал у вигляді твердих часток б'ється об перший датчик; другий датчик, що встановлений у пневматичній системі подачі для подачі сигналу завади, який вказує на наявність однієї або кількох перемінних, негативно впливаючих на точність першого датчика; і процесор, підключений до першого й другого датчиків, для визначення сигналу масової витрати матеріалу у вигляді твердих часток залежно від сигналу датчика удару і сигналу завади. 2. Пристрій для визначення витрати за п. 1, який відрізняється тим, що перший датчик є датчиком удару, який видає сигнал удару і розташований у розподільній головці розподільного стояка. 3. Пристрій для визначення витрати за п. 2, який відрізняється тим, що другий датчик містить датчик вібрації. 4. Пристрій для визначення витрати за будь-яким з пп. 1-3, який відрізняється тим, що другий датчик видає сигнал завади, який вказує на наявність перемінної, причому зазначена перемінна включає принаймні одне з наступного: зміна витрати повітря, зміна падіння тиску повітря, зміна вібрації і зміна перепаду тиску. 5. Пристрій для визначення витрати за будь-яким з пп. 1-4, який відрізняється тим, що містить третій датчик, що розташований перед розподільним стояком поруч з пристроєм дозування та який з’єднаний з процесором і надає процесору індикацію по масовій витраті матеріалу А (масова витрата А), доставленого пристроєм дозування матеріалу в пневматичну систему подачі, причому пристрій дозування доставляє у пневматичну систему подачі ще й матеріал В, при цьому процесор реагує на перший сигнал видати індикацію сумарної масової витрати матеріалу А та матеріалу В. 6. Пристрій для визначення витрати за будь-яким з пп. 1-5, який відрізняється тим, що процесор реагує на перший сигнал і на зміну швидкості дозування одного з двох матеріалів для визначення масової витрати окремого матеріалу. 7. Пристрій для визначення витрати за будь-яким з пп. 1-6, який відрізняється тим, що містить контролер швидкості подачі, виконаний з можливістю керування витратою для коригування швидкості подачі двох матеріалів у вигляді твердих часток, причому процесор реагує на зміну першого сигналу і на коригування швидкості для визначення масової витрати окремих матеріалів у вигляді твердих часток. 8. Пристрій для визначення витрати за будь-яким з пп. 1-7, який відрізняється тим, що контролер швидкості подачі виконаний з можливістю керування пристроєм дозування при номінальній масовій витраті у циклі калібрування, використовуючи приблизне еталонне значення для калібрування дозатора, включаючи вхідний пристрій, призначений для вводу потрібної масової витрати матеріалу, і засоби для налаштування пристрою дозування на номінальну масову витрату, причому процесор реагує на інформацію з циклу калібрування для 5 UA 104583 C2 5 10 15 20 25 30 35 40 45 50 55 уточнення значення для калібрування, а контролер повторно коригує швидкість дозування до точної швидкості дозування. 9. Пристрій для визначення витрати за будь-яким з пп. 2-8, який відрізняється тим, що датчик удару містить неплоску поверхню для полегшення рівномірного розподілу матеріалів з розподільної головки по розподільних лініях. 10. Пристрій для визначення витрати за будь-яким з пп. 5-9, який відрізняється тим, що третій датчик являє собою датчик витрати насіння, масова витрата А являє собою витрату насіння, а масова витрата В являє собою витрату хімічних речовин, при цьому процесор видає окремі індикації витрати насіння і витрати хімічних речовин. 11. Спосіб визначення витрати у пневматичній посівній та/або туковій машині, що містить джерело матеріалу у вигляді твердих часток, пристрій дозування і пневматичну систему подачі, що містить вертикальний розподільний стояк, для передачі дозованого матеріалу із зазначеного джерела в ґрунт, який включає: розміщення у розподільному стоякові першого датчика; видачу першого сигналу, який вказує на силу, з якою матеріал у вигляді твердих часток б'ється об перший датчик; розміщення у пневматичній системі подачі другого датчика; видачу за допомогою другого датчика сигналу завади, який вказує на наявність однієї або декількох перемінних, що негативно впливають на точність першого датчика; і визначення масової витрати матеріалу у вигляді твердих часток залежно від сигналу датчика удару і сигналу завади. 12. Спосіб за п. 11, який відрізняється тим, що на стадії розміщення першого датчика датчик удару розміщують у самій верхній частині вертикального розподільного стояка. 13. Спосіб за п. 11, який відрізняється тим, що на стадії, розміщення першого датчика датчик розмішують у розподільній головці розподільного стояка. 14. Спосіб за будь-яким з пп. 11-13, який відрізняється тим, що на стадії розміщення другого датчика у пневматичній системі подачі поруч із першим датчиком розмішують датчик вібрації. 15. Спосіб за будь-яким з пп. 11-13, який відрізняється тим, що на стадії розміщення другого датчика у пневматичній системі подачі розміщують повітряний датчик у пневматичній системі подачі. 16. Спосіб за будь-яким з пп. 11-15, який відрізняється тим, що включає наступні додаткові стадії: a) встановлення швидкості потрібної масової витрати принаймні для двох матеріалів у пристрої керування витратою; b) регулювання пристрою дозування для забезпечення номінальної масової витрати; c) здійснення циклу калібрування; і d) використання інформації з циклу калібрування для коригування швидкості дозування до потрібної швидкості. 17. Спосіб за будь-яким з пп. 11-16, який відрізняється тим, що включає наступні додаткові стадії: a) одночасне дозування двох різних матеріалів крізь розподільний стояк; b) змінення швидкості дозування одного з двох різних матеріалів; c) визначення принаймні по одному першому сигналу нової масової витрати матеріалів у вигляді твердих часток; і d) розрахування індивідуальної масової витрати принаймні одного з двох зазначених різних матеріалів із нової масової витрати матеріалів у вигляді твердих часток. 18. Спосіб за будь-яким з пп. 11-17, який відрізняється тим, що перед розподільним стояком поруч з пристроєм дозування встановлюють третій датчик. 19. Спосіб за п. 18, який відрізняється тим, що на стадії встановлення третього датчика вузол датчика розміщують на виходах пристрою дозування. 20. Спосіб за п. 18, який відрізняється тим, що включає стадію одночасного дозування насіння і хімічних речовин у пневматичній системі подачі, причому на стадії встановлення третього датчика передбачають датчик насіння, і включає стадію визначення індивідуальної швидкості дозування принаймні одного із цих матеріалів насіння і хімічних речовин по сигналах з третього датчика і першого датчика. 6 UA 104583 C2 7 UA 104583 C2 8 UA 104583 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори російськоюDonald K. Landphair, James J. Phelan, James Z. Liu

МПК / Мітки

МПК: A01C 17/00, A01C 7/08, A01C 7/10, G01F 1/08

Мітки: витрати, масової, пристрій, визначення, тукової, спосіб, посівної, пневматичної, машини

Код посилання

<a href="https://ua.patents.su/11-104583-sposib-ta-pristrijj-dlya-viznachennya-masovo-vitrati-dlya-pnevmatichno-posivno-ta-abo-tukovo-mashini.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для визначення масової витрати для пневматичної посівної та/або тукової машини</a>