Соєві адгезиви та композити, отримані з адгезивів

Формула / Реферат

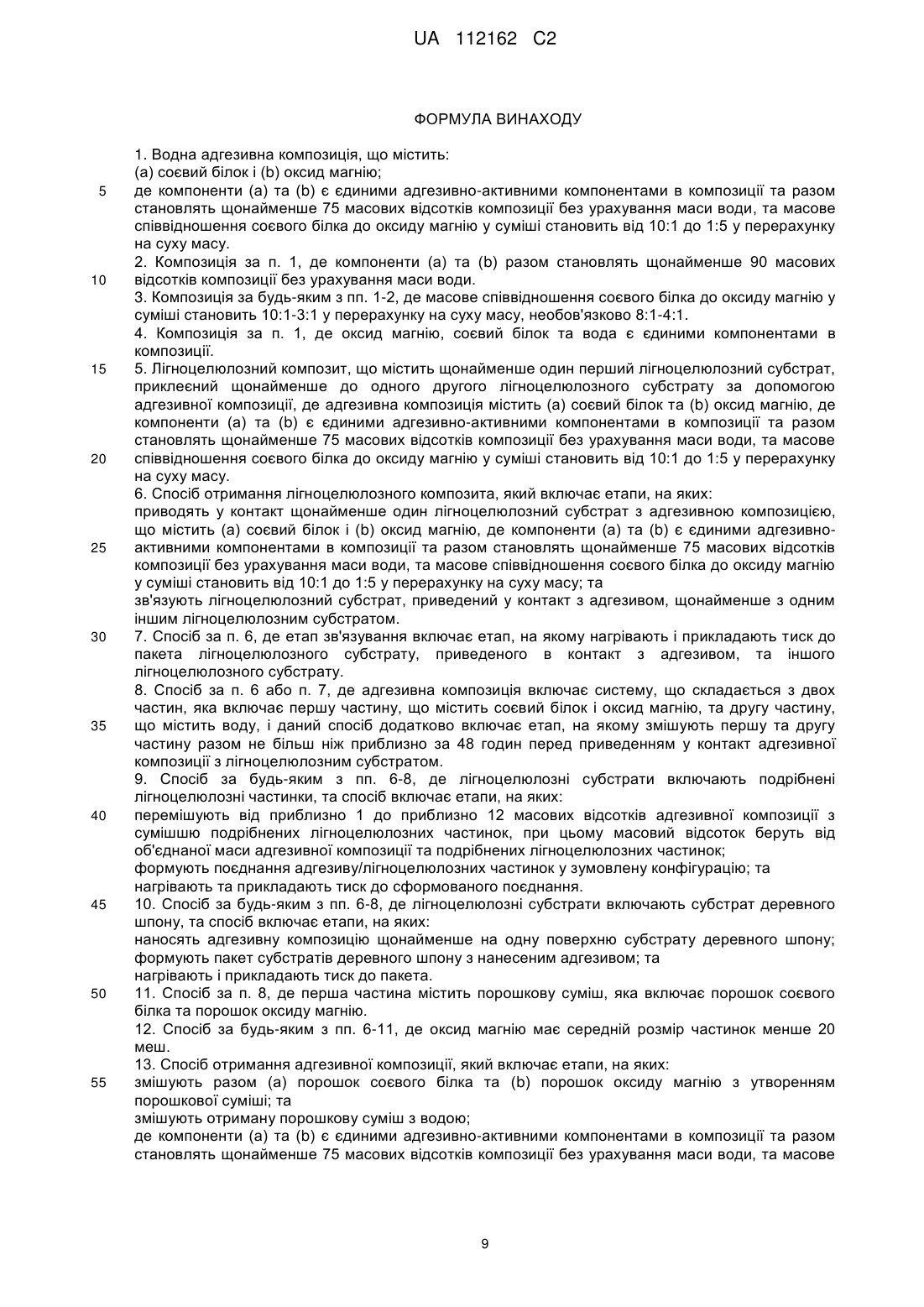

1. Водна адгезивна композиція, що містить:

(а) соєвий білок і (b) оксид магнію;

де компоненти (а) та (b) є єдиними адгезивно-активними компонентами в композиції та разом становлять щонайменше 75 масових відсотків композиції без урахування маси води, та масове співвідношення соєвого білка до оксиду магнію у суміші становить від 10:1 до 1:5 у перерахунку на суху масу.

2. Композиція за п. 1, де компоненти (а) та (b) разом становлять щонайменше 90 масових відсотків композиції без урахування маси води.

3. Композиція за будь-яким з пп. 1-2, де масове співвідношення соєвого білка до оксиду магнію у суміші становить 10:1-3:1 у перерахунку на суху масу, необов'язково 8:1-4:1.

4. Композиція за п. 1, де оксид магнію, соєвий білок та вода є єдиними компонентами в композиції.

5. Лігноцелюлозний композит, що містить щонайменше один перший лігноцелюлозний субстрат, приклеєний щонайменше до одного другого лігноцелюлозного субстрату за допомогою адгезивної композиції, де адгезивна композиція містить (а) соєвий білок та (b) оксид магнію, де компоненти (а) та (b) є єдиними адгезивно-активними компонентами в композиції та разом становлять щонайменше 75 масових відсотків композиції без урахування маси води, та масове співвідношення соєвого білка до оксиду магнію у суміші становить від 10:1 до 1:5 у перерахунку на суху масу.

6. Спосіб отримання лігноцелюлозного композита, який включає етапи, на яких:

приводять у контакт щонайменше один лігноцелюлозний субстрат з адгезивною композицією, що містить (а) соєвий білок і (b) оксид магнію, де компоненти (а) та (b) є єдиними адгезивно-активними компонентами в композиції та разом становлять щонайменше 75 масових відсотків композиції без урахування маси води, та масове співвідношення соєвого білка до оксиду магнію у суміші становить від 10:1 до 1:5 у перерахунку на суху масу; та

зв'язують лігноцелюлозний субстрат, приведений у контакт з адгезивом, щонайменше з одним іншим лігноцелюлозним субстратом.

7. Спосіб за п. 6, де етап зв'язування включає етап, на якому нагрівають і прикладають тиск до пакета лігноцелюлозного субстрату, приведеного в контакт з адгезивом, та іншого лігноцелюлозного субстрату.

8. Спосіб за п. 6 або п. 7, де адгезивна композиція включає систему, що складається з двох частин, яка включає першу частину, що містить соєвий білок і оксид магнію, та другу частину, що містить воду, і даний спосіб додатково включає етап, на якому змішують першу та другу частину разом не більш ніж приблизно за 48 годин перед приведенням у контакт адгезивної композиції з лігноцелюлозним субстратом.

9. Спосіб за будь-яким з пп. 6-8, де лігноцелюлозні субстрати включають подрібнені лігноцелюлозні частинки, та спосіб включає етапи, на яких:

перемішують від приблизно 1 до приблизно 12 масових відсотків адгезивної композиції з сумішшю подрібнених лігноцелюлозних частинок, при цьому масовий відсоток беруть від об'єднаної маси адгезивної композиції та подрібнених лігноцелюлозних частинок;

формують поєднання адгезиву/лігноцелюлозних частинок у зумовлену конфігурацію; та

нагрівають та прикладають тиск до сформованого поєднання.

10. Спосіб за будь-яким з пп. 6-8, де лігноцелюлозні субстрати включають субстрат деревного шпону, та спосіб включає етапи, на яких:

наносять адгезивну композицію щонайменше на одну поверхню субстрату деревного шпону; формують пакет субстратів деревного шпону з нанесеним адгезивом; та

нагрівають і прикладають тиск до пакета.

11. Спосіб за п. 8, де перша частина містить порошкову суміш, яка включає порошок соєвого білка та порошок оксиду магнію.

12. Спосіб за будь-яким з пп. 6-11, де оксид магнію має середній розмір частинок менше 20 меш.

13. Спосіб отримання адгезивної композиції, який включає етапи, на яких:

змішують разом (а) порошок соєвого білка та (b) порошок оксиду магнію з утворенням порошкової суміші; та

змішують отриману порошкову суміш з водою;

де компоненти (а) та (b) є єдиними адгезивно-активними компонентами в композиції та разом становлять щонайменше 75 масових відсотків композиції без урахування маси води, та масове співвідношення соєвого білка до оксиду магнію у суміші становить від 10:1 до 1:5 у перерахунку на суху масу.

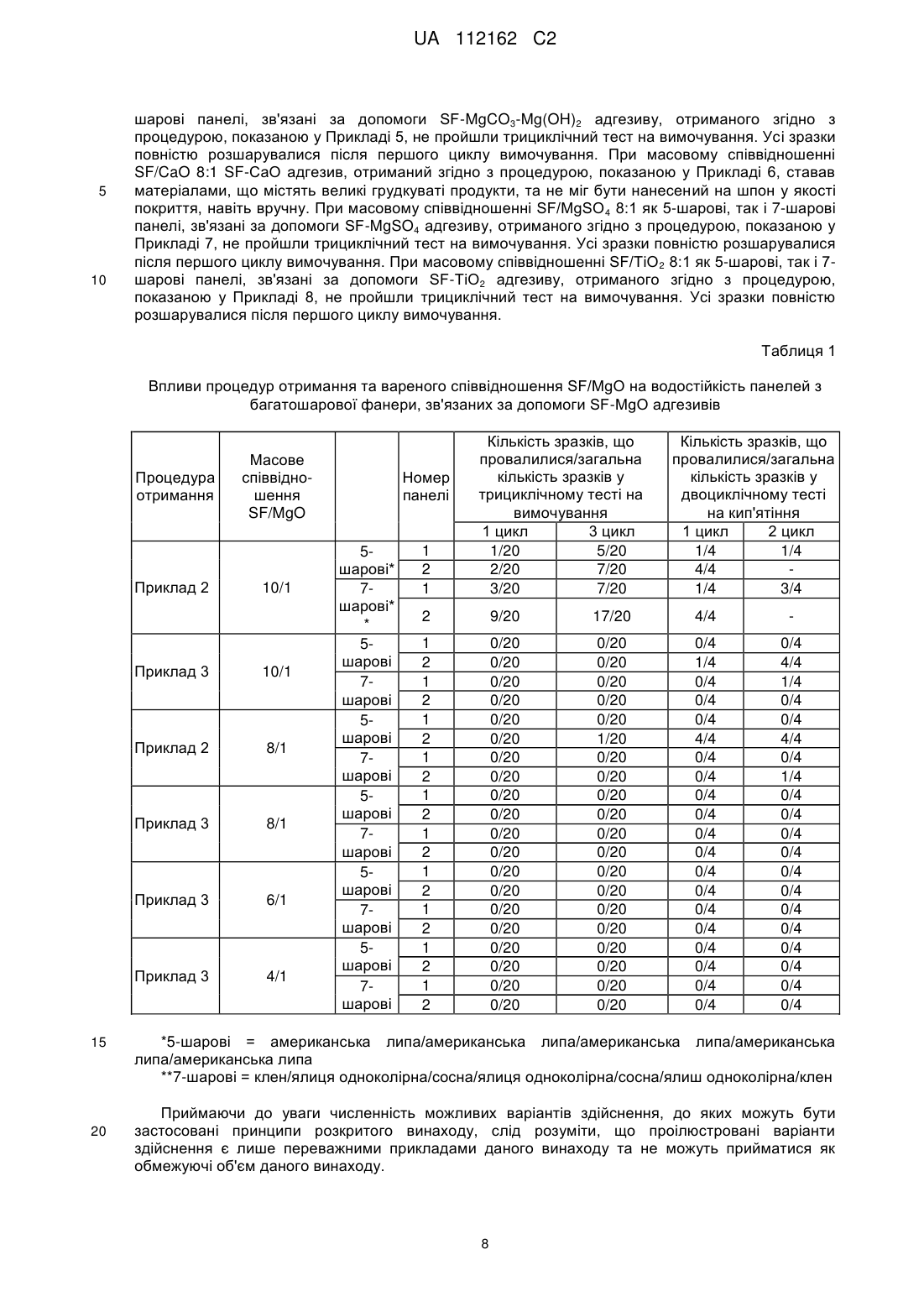

Текст

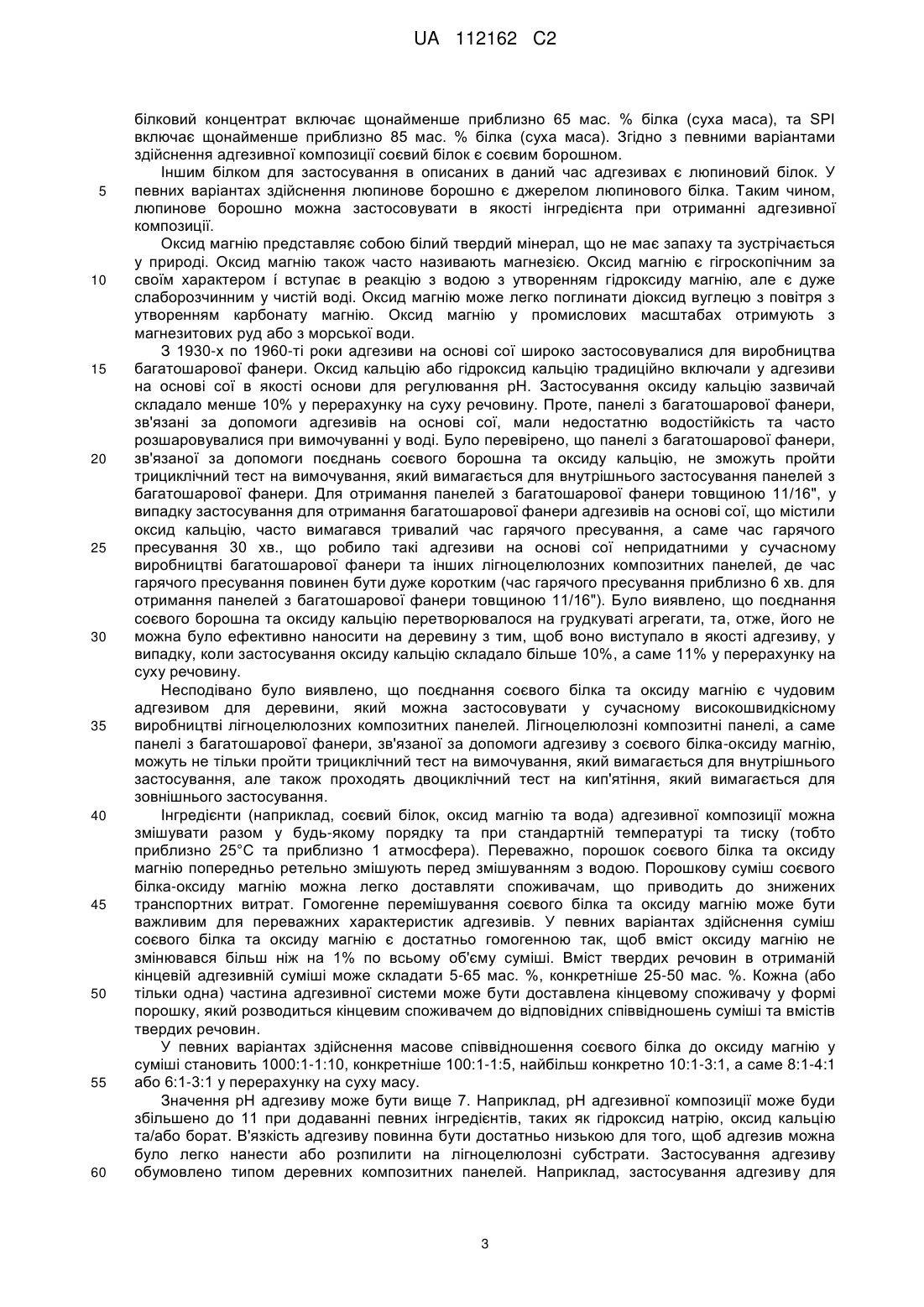

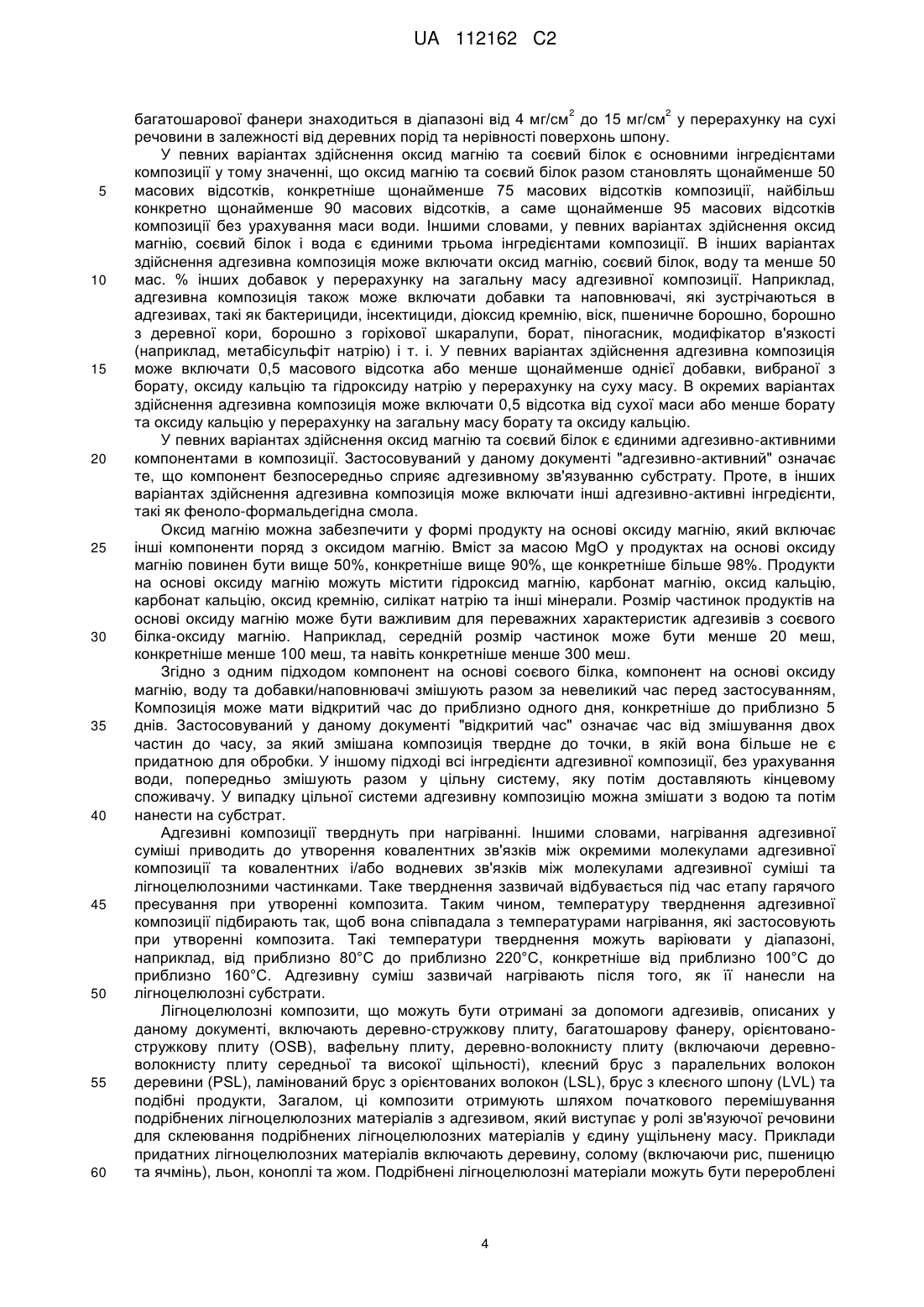

Реферат: Водна адгезивна композиція, що не містить формальдегід, яка містить (а) соєвий білок і (b) оксид магнію або суміш оксиду магнію та гідроксиду магнію, де компоненти (а) та (b) разом становлять щонайменше 50 масових відсотків композиції без урахування маси води. UA 112162 C2 (12) UA 112162 C2 UA 112162 C2 5 10 15 20 25 30 35 40 45 50 55 60 Перехресне посилання на родинну заявку Дана заявка заявляє перевагу та пріоритет за попередньою заявкою на патент США № 61/384603, поданою 20 вересня 2010 p., яка включена в даний документ посиланням у всій своїй повноті. Галузь винаходу Дане розкриття відноситься до соєвих адгезивів для отримання лігноцелюлозних композитів. Передумови Композити на основі лігноцелюлози утворені з малих за розміром частин целюлозного матеріалу, які зв'язані за допомоги адгезиву (тобто, зв'язуючої речовини). Зазвичай, суцільну деревину подрібнюють на менші частини, такі як нитки, волокна та тріски. Потім до деревного компоненту додають адгезивну композицію. Отриману суміш піддають нагріванню та дії тиску, в результаті чого утворюється композит. Адгезивна суміш, як правило, є єдиним нелігноцелюлозним компонентом. Найчастіше застосовуваними адгезивами для деревини є феноло-формальдегідні смоли (PF) та сечовинно-формальдегідні смоли (UF). Існує щонайменше дві проблеми, пов'язані з PF та UF смолами. Перша - при отриманні та застосуванні композитів на основі лігноцелюлози утворюються леткі органічні сполуки (VOC). Наприклад, за оцінкою Каліфорнійської ради повітряних ресурсів (California Air Resourses Board (CARB)), кожного року у Каліфорнії виділяється до 400 тон формальдегіду з композитних продуктів з деревини, зв'язаних за допомоги UF смол. Зростаюча проблема, яка стосується впливу VOC, що виділяються, особливо формальдегіду, на здоров'я людини, призвела до необхідності використання адгезивів, більш придатних для навколишнього середовища. Друга - PF та UF смоли отримують з продуктів нафтового походження. Запаси нафти у природі обмежені. Промисловість композитів з деревини отримає велику користь від розробки адгезивів, що не містять формальдегід і отримані з відновлюваних природних ресурсів. Соєвий білок застосовували в якості адгезиву для деревини для виробництва багатошарової фанери з 1930-х по 1960-ті роки. Адгезиви нафтового походження замінили адгезиви з соєвого білка через відносно низьку силу зв'язування та водостійкість адгезивів з соєвого білка. Проте, соєвий білок є дешевим, поширеним відновлюваним матеріалом, що є прийнятним для навколишнього середовища. Короткий опис Один варіант здійснення, розкритий у даному документі, відноситься до водної адгезивної композиції, що містить (а) соєвий білок і (b) оксид магнію або суміш оксиду магнію та гідроксиду магнію, де компоненти (а) та (b) разом становлять щонайменше 50 масових відсотків композиції без урахування маси води. Також у даному документі розкривається водна адгезивна композиція, що містить (а) соєвий білок і (b) оксид магнію або суміш оксиду магнію та гідроксиду магнію, де компонента (а) та (b) є єдиними активними компонентами в композиції. Інший варіант здійснення, розкритий у даному документі, відноситься до водної адгезивної композиції, що містить продукт реакції (а) соєвого білка та (b) оксиду магнію або суміші оксиду магнію та гідроксиду магнію, де компоненти (а) та (b) разом становлять щонайменше 50 масових відсотків композиції без урахування маси води. Також у даному документі розкривається водка адгезивна композиція, що містить продукт реакції (а) соєвого білка та (b) оксиду магнію або суміші оксиду магнію та гідроксиду магнію, де компоненти (а) та (b) є єдиними активними компонентами в композиції. Додатковий варіант здійснення відноситься до адгезивної композиції, що не містить формальдегід, де композиція отримана з наступних активних інгредієнтів: (a) соєвий білок; і (b) оксид магнію; де компоненти (а) та (b) разом становлять щонайменше 50 масових відсотків активних інгредієнтів. Також в даному документі розкривається порошкова суміш, що містить (а) порошок соєвого білка та (b) порошок оксиду магнію, де компоненти (а) та (b) разом становлять щонайменше 50 масових відсотків суміші. Додатковий варіант здійснення відноситься до порошкової суміші, яка містить (а) порошок соєвого білка та (b) порошок оксиду магнію, де компоненти (а) та (b) є єдиними активними компонентами в композиції. Додатковим варіантом здійснення, який розкривається у даному документі, є лігноцелюлозний композит, що містить щонайменше один перший лігноцелюлозний субстрат, 1 UA 112162 C2 5 10 15 20 25 30 35 40 45 50 55 60 приклеєний щонайменше до одного другого лігноцелюлозного субстрату за допомоги адгезивної композиції, де адгезивна композиція містить продукт реакції (а) соєвого білка та (b) оксиду магнію. Додатковий варіант здійснення відноситься до композиції, що містить суміш, яка включає (а) подрібнені лігноцелюлозні частинки, (b) соєвий білок і (с) оксид магнію або суміш оксиду магнію та гідроксиду магнію, Також в даному документі розкрито спосіб отримання лігноцелюлозного композита, який включає етапи, на яких: приводять у контакт щонайменше один лігноцелюлозний субстрат з адгезивом, що містить (а) соєвий білок і (b) оксид магнію або суміш оксиду магнію та гідроксиду магнію; та зв'язують лігноцелюлозний субстрат, приведений в контакт з адгезивом, щонайменше з одним іншим лігноцелюлозним субстратом. Іншим варіантом здійснення, розкритим у даному документі, є спосіб отримання водної адгезивної композиції, який включає етапи, на яких: змішують разом (а) порошок соєвого білка та (b) порошок оксиду магнію з утворенням порошкової суміші; та змішують отриману порошкову суміш з водою, Додатковий варіант здійснення, розкритий у даному документі, відноситься до водної адгезивної композиції, що містить (а) люпиновий білок і (b) оксид магнію або суміш оксиду магнію та гідроксиду магнію, де компоненти (а) та (b) разом становлять щонайменше 50 масових відсотків композиції без урахування маси води. Додатковим варіантом здійснення, розкритим у даному документі, є лігноцелюлозний композит, який містить щонайменше один перший лігноцелюлозний субстрат, приклеєний щонайменше до одного другого лігноцелюлозного субстрату за допомоги адгезивної композиції, де адгезивна композиція містить продукт реакції (а) люпинового білка та (b) оксиду магнію. Додатковий варіант здійснення відноситься до композиції, що містить суміш, яка включає (а) подрібнені лігноцелюлозні частинки, (b) люпиновий білок і (с) оксид магнію або суміш оксиду магнію та гідроксиду магнію. Також у даному документі розкрито спосіб отримання лігноцелюлозного композита, що включає етапи, на яких: приводять у контакт щонайменше один лігноцелюлозний субстрат з адгезивом, що містить (а) люпиновий білок і (b) оксид магнію або суміш оксиду магнію та гідроксиду магнію; та зв'язують лігноцелюлозний субстрат, приведений у контакт з адгезивом, щонайменше з одним іншим лігноцелюлозним субстратом. Викладене вище буде більш зрозумілим із наступного докладного опису. Докладний опис Варіанти здійснення адгезивної композиції можуть бути отримані в результаті проведення реакції або змішування соєвого білка з оксидом магнію. Як соєвий білок, так і оксид магнію, по суті, не містять формальдегід та не можуть утворювати леткі органічні сполуки при виробництві та застосуванні адгезива з соєвого білка-оксиду магнію для отримання лігноцелюлозних композитів. Таким чином, у певних варіантах здійснення адгезивна композиція не містить формальдегід. Адгезивна композиція може бути надана в якості системи, що складається з двох частин, в якій білок формує одну частину або пачку, і оксид магнію формує другу частину або пачку. Переважніше, порошок соєвого білка та порошок оксиду магнію ретельно змішані разом з утворенням гомогенної порошкової суміші, інакше кажучи, першої частини адгезивної системи, що складається з двох частин. Тверду порошкову суміш соєвого білка-оксиду магнію доставляють кінцевим споживачам, таким чином економлячи на вартості транспортування. Для отримання лігноцелюлозних композитів порошкову суміш соєвого бїлка-оксиду магнію перед застосуванням змішують з водою (вода є другою частиною адгезивної системи, що складається з двох частин). Згідно з певними варіантами здійснення продукти нафтохімічного походження не застосовуються у цій новій адгезивній системі, та при отриманні та застосуванні цього адгезиву не утворюються формальдегід або інші леткі органічні сполуки. Соєвий білок є ілюстративним білком для застосування в описаних у даний час адгезивах. Соєві боби містять приблизно 38 мас. % білка, при цьому інша частина включає вуглеводи, олії, золу та вологу. Соєві боби оброблюють для збільшення кількості соєвого білка в обробленому продукті. В розкритих адгезивних композиціях продукти на основі соєвого білка можуть бути використані в будь-якій формі. Трьома найбільш поширеними продуктами на основі соєвого білка є соєве борошно, соєвий білковий концентрат та соєвий білковий ізолят (SPI), Єдиною різницею між цими продуктами є кількість соєвого білка. Наприклад, у певних варіантах здійснення соєве борошно зазвичай може включати приблизно 45-55 мас. % білка, соєвий 2 UA 112162 C2 5 10 15 20 25 30 35 40 45 50 55 60 білковий концентрат включає щонайменше приблизно 65 мас. % білка (суха маса), та SPI включає щонайменше приблизно 85 мас. % білка (суха маса). Згідно з певними варіантами здійснення адгезивної композиції соєвий білок є соєвим борошном. Іншим білком для застосування в описаних в даний час адгезивах є люпиновий білок. У певних варіантах здійснення люпинове борошно є джерелом люпинового білка. Таким чином, люпинове борошно можна застосовувати в якості інгредієнта при отриманні адгезивної композиції. Оксид магнію представляє собою білий твердий мінерал, що не має запаху та зустрічається у природі. Оксид магнію також часто називають магнезією. Оксид магнію є гігроскопічним за своїм характером ί вступає в реакцію з водою з утворенням гідроксиду магнію, але є дуже слаборозчинним у чистій воді. Оксид магнію може легко поглинати діоксид вуглецю з повітря з утворенням карбонату магнію. Оксид магнію у промислових масштабах отримують з магнезитових руд або з морської води. З 1930-х по 1960-ті роки адгезиви на основі сої широко застосовувалися для виробництва багатошарової фанери. Оксид кальцію або гідроксид кальцію традиційно включали у адгезиви на основі сої в якості основи для регулювання рН. Застосування оксиду кальцію зазвичай складало менше 10% у перерахунку на суху речовину. Проте, панелі з багатошарової фанери, зв'язані за допомоги адгезивів на основі сої, мали недостатню водостійкість та часто розшаровувалися при вимочуванні у воді. Було перевірено, що панелі з багатошарової фанери, зв'язаної за допомоги поєднань соєвого борошна та оксиду кальцію, не зможуть пройти трициклічний тест на вимочування, який вимагається для внутрішнього застосування панелей з багатошарової фанери. Для отримання панелей з багатошарової фанери товщиною 11/16", у випадку застосування для отримання багатошарової фанери адгезивів на основі сої, що містили оксид кальцію, часто вимагався тривалий час гарячого пресування, а саме час гарячого пресування 30 хв., що робило такі адгезиви на основі сої непридатними у сучасному виробництві багатошарової фанери та інших лігноцелюлозних композитних панелей, де час гарячого пресування повинен бути дуже коротким (час гарячого пресування приблизно 6 хв. для отримання панелей з багатошарової фанери товщиною 11/16"). Було виявлено, що поєднання соєвого борошна та оксиду кальцію перетворювалося на грудкуваті агрегати, та, отже, його не можна було ефективно наносити на деревину з тим, щоб воно виступало в якості адгезиву, у випадку, коли застосування оксиду кальцію складало більше 10%, а саме 11% у перерахунку на суху речовину. Несподівано було виявлено, що поєднання соєвого білка та оксиду магнію є чудовим адгезивом для деревини, який можна застосовувати у сучасному високошвидкісному виробництві лігноцелюлозних композитних панелей. Лігноцелюлозні композитні панелі, а саме панелі з багатошарової фанери, зв'язаної за допомоги адгезиву з соєвого білка-оксиду магнію, можуть не тільки пройти трициклічний тест на вимочування, який вимагається для внутрішнього застосування, але також проходять двоциклічний тест на кип'ятіння, який вимагається для зовнішнього застосування. Інгредієнти (наприклад, соєвий білок, оксид магнію та вода) адгезивної композиції можна змішувати разом у будь-якому порядку та при стандартній температурі та тиску (тобто приблизно 25°C та приблизно 1 атмосфера). Переважно, порошок соєвого білка та оксиду магнію попередньо ретельно змішують перед змішуванням з водою. Порошкову суміш соєвого білка-оксиду магнію можна легко доставляти споживачам, що приводить до знижених транспортних витрат. Гомогенне перемішування соєвого білка та оксиду магнію може бути важливим для переважних характеристик адгезивів. У певних варіантах здійснення суміш соєвого білка та оксиду магнію є достатньо гомогенною так, щоб вміст оксиду магнію не змінювався більш ніж на 1% по всьому об'єму суміші. Вміст твердих речовин в отриманій кінцевій адгезивній суміші може складати 5-65 мас. %, конкретніше 25-50 мас. %. Кожна (або тільки одна) частина адгезивної системи може бути доставлена кінцевому споживачу у формі порошку, який розводиться кінцевим споживачем до відповідних співвідношень суміші та вмістів твердих речовин. У певних варіантах здійснення масове співвідношення соєвого білка до оксиду магнію у суміші становить 1000:1-1:10, конкретніше 100:1-1:5, найбільш конкретно 10:1-3:1, а саме 8:1-4:1 або 6:1-3:1 у перерахунку на суху масу. Значення рН адгезиву може бути вище 7. Наприклад, рН адгезивної композиції може буди збільшено до 11 при додаванні певних інгредієнтів, таких як гідроксид натрію, оксид кальцію та/або борат. В'язкість адгезиву повинна бути достатньо низькою для того, щоб адгезив можна було легко нанести або розпилити на лігноцелюлозні субстрати. Застосування адгезиву обумовлено типом деревних композитних панелей. Наприклад, застосування адгезиву для 3 UA 112162 C2 2 5 10 15 20 25 30 35 40 45 50 55 60 2 багатошарової фанери знаходиться в діапазоні від 4 мг/см до 15 мг/см у перерахунку на сухі речовини в залежності від деревних порід та нерівності поверхонь шпону. У певних варіантах здійснення оксид магнію та соєвий білок є основними інгредієнтами композиції у тому значенні, що оксид магнію та соєвий білок разом становлять щонайменше 50 масових відсотків, конкретніше щонайменше 75 масових відсотків композиції, найбільш конкретно щонайменше 90 масових відсотків, а саме щонайменше 95 масових відсотків композиції без урахування маси води. Іншими словами, у певних варіантах здійснення оксид магнію, соєвий білок і вода є єдиними трьома інгредієнтами композиції. В інших варіантах здійснення адгезивна композиція може включати оксид магнію, соєвий білок, воду та менше 50 мас. % інших добавок у перерахунку на загальну масу адгезивної композиції. Наприклад, адгезивна композиція також може включати добавки та наповнювачі, які зустрічаються в адгезивах, такі як бактерициди, інсектициди, діоксид кремнію, віск, пшеничне борошно, борошно з деревної кори, борошно з горіхової шкаралупи, борат, піногасник, модифікатор в'язкості (наприклад, метабісульфіт натрію) і т. і. У певних варіантах здійснення адгезивна композиція може включати 0,5 масового відсотка або менше щонайменше однієї добавки, вибраної з борату, оксиду кальцію та гідроксиду натрію у перерахунку на суху масу. В окремих варіантах здійснення адгезивна композиція може включати 0,5 відсотка від сухої маси або менше борату та оксиду кальцію у перерахунку на загальну масу борату та оксиду кальцію. У певних варіантах здійснення оксид магнію та соєвий білок є єдиними адгезивно-активними компонентами в композиції. Застосовуваний у даному документі "адгезивно-активний" означає те, що компонент безпосередньо сприяє адгезивному зв'язуванню субстрату. Проте, в інших варіантах здійснення адгезивна композиція може включати інші адгезивно-активні інгредієнти, такі як феноло-формальдегідна смола. Оксид магнію можна забезпечити у формі продукту на основі оксиду магнію, який включає інші компоненти поряд з оксидом магнію. Вміст за масою MgO у продуктах на основі оксиду магнію повинен бути вище 50%, конкретніше вище 90%, ще конкретніше більше 98%. Продукти на основі оксиду магнію можуть містити гідроксид магнію, карбонат магнію, оксид кальцію, карбонат кальцію, оксид кремнію, силікат натрію та інші мінерали. Розмір частинок продуктів на основі оксиду магнію може бути важливим для переважних характеристик адгезивів з соєвого білка-оксиду магнію. Наприклад, середній розмір частинок може бути менше 20 меш, конкретніше менше 100 меш, та навіть конкретніше менше 300 меш. Згідно з одним підходом компонент на основі соєвого білка, компонент на основі оксиду магнію, воду та добавки/наповнювачі змішують разом за невеликий час перед застосуванням, Композиція може мати відкритий час до приблизно одного дня, конкретніше до приблизно 5 днів. Застосовуваний у даному документі "відкритий час" означає час від змішування двох частин до часу, за який змішана композиція твердне до точки, в якій вона більше не є придатною для обробки. У іншому підході всі інгредієнти адгезивної композиції, без урахування води, попередньо змішують разом у цільну систему, яку потім доставляють кінцевому споживачу. У випадку цільної системи адгезивну композицію можна змішати з водою та потім нанести на субстрат. Адгезивні композиції тверднуть при нагріванні. Іншими словами, нагрівання адгезивної суміші приводить до утворення ковалентних зв'язків між окремими молекулами адгезивної композиції та ковалентних і/або водневих зв'язків між молекулами адгезивної суміші та лігноцелюлозними частинками. Таке тверднення зазвичай відбувається під час етапу гарячого пресування при утворенні композита. Таким чином, температуру тверднення адгезивної композиції підбирають так, щоб вона співпадала з температурами нагрівання, які застосовують при утворенні композита. Такі температури тверднення можуть варіювати у діапазоні, наприклад, від приблизно 80°C до приблизно 220°C, конкретніше від приблизно 100°C до приблизно 160°C. Адгезивну суміш зазвичай нагрівають після того, як її нанесли на лігноцелюлозні субстрати. Лігноцелюлозні композити, що можуть бути отримані за допомоги адгезивів, описаних у даному документі, включають деревно-стружкову плиту, багатошарову фанеру, орієнтованостружкову плиту (OSB), вафельну плиту, деревно-волокнисту плиту (включаючи деревноволокнисту плиту середньої та високої щільності), клеєний брус з паралельних волокон деревини (PSL), ламінований брус з орієнтованих волокон (LSL), брус з клеєного шпону (LVL) та подібні продукти, Загалом, ці композити отримують шляхом початкового перемішування подрібнених лігноцелюлозних матеріалів з адгезивом, який виступає у ролі зв'язуючої речовини для склеювання подрібнених лігноцелюлозних матеріалів у єдину ущільнену масу. Приклади придатних лігноцелюлозних матеріалів включають деревину, солому (включаючи рис, пшеницю та ячмінь), льон, коноплі та жом. Подрібнені лігноцелюлозні матеріали можуть бути перероблені 4 UA 112162 C2 5 10 15 20 25 30 35 40 45 50 55 в будь-яку придатну форму та розмір субстрату, таку як тріски, луски, волокна, нитки, пластинки, обрубки, обрізки, тирса, солома, стебла, скіпи та їх суміші. У певних варіантах здійснення вміст вологи лігноцелюлозних субстратів може бути у межах 2-10%, 3-9%, 4-8% або 6-8%. Для лігноцелюлозних субстратів з низьким вмістом вологи (наприклад, менше 5% або менше 3%) рН адгезивної композиції може бути вище (наприклад, 811 або 10-11). Лігноцелюлозні матеріали змішують разом з адгезивною композицією, що виступає у ролі зв'язуючої речовини, та формують необхідну конфігурацію з отриманням попередньо зв'язаного пакета. Попередньо зв'язаний пакет потім піддають нагріванню та підвищеному тиску з отриманням лігноцелюлозного композитного продукту. Наприклад, попередньо зв'язаний пакет можна піддавати дії температур від приблизно 120°C до 225°C у присутності різних кількостей пари, що утворюється при вивільнювані віднесеної вологи з лігноцелюлозних матеріалів. Кількість адгезиву, змішаного з лігноцелюлозними частинками, може змінюватися в залежності від, наприклад, необхідного типу композита, типу та кількості лігноцелюлозного матеріалу та конкретної адгезивної композиції. Загалом, від приблизно 1 до приблизно 15, конкретніше від приблизно 3 до приблизно 10, масових відсотків адгезиву можна змішати з лігноцелюлозним матеріалом у перерахунку на загальну об'єднану масу адгезиву та лігноцелюлозного матеріалу. Змішана адгезивна композиція може бути додана до подрібнених лігноцелюлозних частинок за допомоги розпилення або подібними способами при обертанні або струшуванні лігноцелюлозних частинок у мішалці або в подібному змішувачі, Наприклад, потік подрібнених лігноцелюлозних частинок може бути змішаний з потоком змішаної адгезивної композиції та потім підданий механічному струшуванню, У певних варіантах здійснення лігноцелюлозна композитна композиція може бути отримана шляхом змішування разом соєвого білка, оксиду магнію та подрібнених лігноцелюлозних матеріалів. Компоненти можуть бути змішані у будь-якому порядку. Наприклад, соєвий білок і оксид магнію можуть бути попередньо змішані перед змішуванням з подрібненими лігноцелюлозними матеріалами. Альтернативно, попередньо можуть бути змішані соєвий білок і подрібнені лігноцелюлозні матеріали, або попередньо можуть бути змішані оксид магнію та подрібнені лігноцелюлозні матеріали. Адгезивні композиції також можна застосовувати для виробництва шаруватих лігноцелюлозних композитів. Соєвий білок і оксид магнію можна нанести щонайменше на один лігноцелюлозний субстрат, який потім зв'язують щонайменше з одним іншим лігноцелюлозним субстратом. Соєвий білок, оксид магнію та воду можна змішати разом і потім нанести на лігноцелюлозний композит. Наприклад, адгезивну композицію можна застосовувати для виробництва багатошарової фанери або бруса з клеєного шпону (LVL). Адгезивна композиція може бути нанесена на поверхні шпону шляхом нанесення покриття за допомоги валика, нанесення покриття за допомоги ножового пристрою, нанесення покриття наливом або розпиленням. Декілька пластів шпону потім складають в пакет з утворенням листів потрібної товщини. Плити або листи потім поміщають у нагрівний прес (наприклад, тигель) та піддають стисканню для здійснення з'єднання та тверднення матеріалів у плиту. Деревно-волокнисту плиту можна отримати за допомоги способу вологого валяння/вологого пресування, способу сухого валяння/напівсухого пресування або способу вологого валяння/напівсухого пресування. Розкриті у даному документі адгезиви забезпечують сильне зв'язування між лігноцелюлозними субстратами. Адгезиви також забезпечують структурні композити з високою механічною міцністю. До того ж продукти на основі соєвого білка, оксид магнію та адгезивні композиції по суті не містять формальдегід (включаючи будь-які сполуки, що можуть розкладатися з утворенням формальдегіду). Наприклад, продукт на основі соєвого білка та адгезивні композиції взагалі не містять формальдегід (і сполук, що утворюють формальдегід), які виявляються за допомоги загальноприйнятих способів, або, альтернативно, кількість формальдегіду (і сполук, що утворюють формальдегід) є незначною з точки зору регуляторних нормативів для навколишнього середовища та робочого місця. Конкретні приклади, описані нижче, приведені у наочних цілях і не повинні розглядатися як обмежуючі об'єм прикладеної формули винаходу. Приклад 1 Матеріали Соєве борошно (SF) (вміст вологи 7%) було надано Cargill Incorporated (Мінеаполіс, Мінесота). Оксид магнію (98% MgO та 320 меш) був закуплений у Contechem (Портленд, Орегон). Оксид магнію (98% MgO та 200 меш), гідроксид магнію, магнію карбонату гідроксид пентагідрат ((MgCO3)4-Mg(OH)5-5H2O) та оксид кальцію були закуплені у Sigma-Aldrich (Мілуокі, 5 UA 112162 C2 5 10 15 20 25 30 35 40 45 50 55 Вісконсін). Шпони з американської липи, клену, ялиці одноколірної та сосни були надані Columbia Forest Products (Портленд, Орегон). Приклад 2 Отримання SF-MgO адгезивів додаванням SF до суміші оксиду магнію та води Далі наведена ілюстративна процедура отримання SF-MgO адгезивів додаванням SF до суміші MgO та води. MgO (84,7 г) та воду (1656 мл) змішували у змішувачі KitchenAid впродовж п'яти хв. SF (волога маса 920 г, суха маса 847 г) додавали до суміші та додатково перемішували впродовж 10 хв. Загальний вміст сухих речовин отриманого адгезиву склав 36%. Приклад 3 Отримання SF-MgO адгезивів змішуванням SF та MgO перед змішуванням з водою Далі наведена ілюстративна процедура отримання SF-MgO адгезивів зміщуванням SF та MgO перед змішуванням з водою, MgO (84,7 г), SF (волога маса 920 г, суха маса 847 г) змішували у пластиковому мішку. Отриману суміш додавали до води (1656 мл) у змішувачі KitchenAid при струшуванні та зміщували впродовж 10 хв. Загальний вміст сухих речовин отриманого адгезиву склав 36%. Приклад 4 Отримання SF-Mg(OH)2 адгезивів SF-Mg(OH)2 адгезиви отримували, додержуючись процедур із Прикладів 2 та 3, за виключенням того, що MgO замінили на Mg(OH)2, і співвідношення сухої маси між соєвим борошном та Mg(OH)2 складало 8:1. Загальний вміст сухих речовин отриманого адгезиву склав 36%, Приклад 5 Отримання SF-MgCO3-Mg(OH)2 адгезивів SF-MgCO3-Mg(OH)2 адгезиви отримували, додержуючись процедур із Прикладів 2 та 3, за виключенням того, що MgO замінили на магнію карбонату гідроксид пентагідрат, і співвідношення сухої маси між соєвим борошном та MgCO3-Mg(OH)2 складало 8:1. Загальний вміст сухих речовин отриманого адгезиву склав 36%. Приклад 6 Отримання SF-CaO адгезивів SF-CaO адгезиви отримували, додержуючись процедур із Прикладів 2 та 3, за виключенням того, що MgO замінили на CaO, і співвідношення сухої маси між соєвим борошном та CaO складало 8:1. Загальний вміст сухих речовин отриманого адгезиву склав 36%, Приклад 7 Отримання SF-MgSO4 адгезивів SF-MgSO4 адгезиви отримували, додержуючись процедури із Прикладу 3, за виключенням того, що MgO замінили на MgSO4, і співвідношення сухої маси між соєвим борошном та MgSO 4 складало 8:1. Загальний вміст сухих речовин отриманого адгезиву склав 36%. Приклад 8 Отриманий SF-TiO2 адгезивів SF-TiO2 адгезиви отримували, додержуючись процедур із Прикладу 3, за виключенням того, що MgO замінили на ТіО2, і співвідношення сухої маси між соєвим борошном та ТіО2 складало 8:1. Загальний вміст сухих речовин отриманого адгезиву склав 36%. Приклад 9 Отримання багатошарової фанери Один з адгезивів на основі сої, а саме SF-MgO адгезив, наносили на два боки шпону з ялиці одноколірної або американської липи (2 фут. 2 фут.; вміст вологи 12%) шляхом нанесення 2 покриття за допомоги валика зі ступенем розподілення адгезиву приблизно 8 мг/см . Для отримання 7-шарової багатошарової фанери три шпони з ялиці одноколірної, покриті адгезивом, штабелювали між двома непокритими шпонами за наступною схемою розташування: клен/ялиця одноколірна/сосна/ялиця одноколірна/сосна/ялиця одноколірна/клен з напрямами волокон деревини двох суміжних пластів шпону перпендикулярно один до одного. Для отримання 5-шарової багатошарової фанери два шпони з американської липи, покриті адгезивом, штабелювали між двома непокритими шпонами з американської липи за наступною схемою розташування: американська липа/американська липа/американська липа/американська липа/американська липа з напрямами волокон деревини двох суміжних пластів шпону перпендикулярно один до одного. Штабельовані 7-шарові шпони та 5-шарові шпони помістили на стіл на 5 хвилин, піддали холодному пресуванню при 100 фунт-сила на квадратний дюйм впродовж 5 хвилин, помістили на стіл знову на 5 хвилин та піддали гарячому пресуванню при 150 фунт-сила на квадратний дюйм та 120°C впродовж 6,5 хвилин. Після 6 UA 112162 C2 5 10 15 20 25 30 35 40 45 50 55 60 гарячого пресування панелі зберігали в умовах навколишнього середовища протягом щонайменше 24 годин перед тим, як їх оцінили на міцність на зсув та водостійкість. Приклад 10 Трициклічний тест на вимочування Водостійкість панелей з багатошарової фанери визначали за допомоги трициклічного тесту на вимочування у відповідності з American National Standard for Hardwood and Decorative Plywood (Американським національним стандартом для фанери з листяних порід дерев та декоративної фанери); Hardwood Plywood & Veneer Association; 2004 (ANSI/HPVA HP-1). Трициклічний тест на вимочування є загальноприйнятим стандартом для оцінки водостійкості внутрішньої багатошарової фанери (багатошарової фанери II типу). Далі слідує докладна процедура випробування, визначена стандартом. Двадцять зразків багатошарової фанери (2 дюймах 5 дюймів), відрізані від кожної панелі багатошарової фанери, вимочували у воді при 24±3°С впродовж 4 годин та потім сушили при 49°С-52°С потягом 19 годин. Усі зразки оглядали для того, щоб побачити, чи розшарувалися вони. Цей цикл вимочування/сушіння повторювали, доки не були завершені три цикли. Згідно зі стандартом панель з багатошарової фанери задовольняє вимозі водостійкості для внутрішніх покриттів, якщо 95% зразків, тобто 19 з 20 зразків, не розшаровуються після першого циклу вимочування/сушіння та 85% зразків, тобто 17 з 20 зразків, не розшаровуються після третього циклу вимочування/сушіння. Зокрема, ANSI/HPVA HP-1 надає наступне визначення розшаровуванню: будь-яка суцільна щілина між шарами не повинна бути довша двох дюймів, та глибша за 0,25 дюйма, та ширша за 0,003 дюйма. Приклад 11 Двоциклічний тест на кип'ятіння Двоциклічний тест на кип'ятіння проводили у відповідності з American National Standard for Hardwood and Decorative Plywood; Hardwood Plywood & Veneer Association; 2004 (ANSI/HPVA HP-1). Двоциклічний тест на кип'ятіння є одним із загальноприйнятих способів оцінки водостійкості зовнішньої багатошарової фанери (багатошарової фанери І типу). Далі слідує докладна процедура випробування, визначена стандартом. Чотири зразка 76 мм на 76 мм з кожної панелі слід занурити у киплячу воду на 4 години та потім висушити при температурі 63±3°С впродовж 20 годин з достатньою циркуляцією повітря для зниження вмісту вологи зразків до максимум 12 відсотків від абсолютно сухої маси. Їх потрібно знову прокип'ятити впродовж декількох годин, висушити впродовж трьох годин при температурі 63±3°С та потім перевірити на розшаровування. Будь-яке розшаровування, що спостерігається, більше за 25,4 мм безперервної довжини свідчить про провал зразків. В межах будь-якої даної партії тестових зразків повинні пройти 90% окремих зразків. Короткий опис результатів При масовому співвідношенні SF/MgO 10:1 як 5-шарові, так і 7-шарові панелі, зв'язані за допомоги SF-MgO адгезиву, отриманого згідно з процедурою, показаною у Прикладі 2, не пройшли трициклічний тест на вимочування (Таблиця 1). Проте, за такого ж масового співвідношення SF/MgO 10/1 жоден зі зразків з 5-шарових та 7-шарових панелей, зв'язаних за допомоги SF-MgO адгезиву, отриманого згідно з процедурою, показаною у Прикладі 3, не розшарувався, тобто як 5-шарові, так і 7-шарові панелі пройшли трициклічний тест на вимочування (Таблиця 1). У кожної як з 5-шарових, так і з 7-шарових панелей була одна панель, яка пройшла двоциклічний тест на кип'ятіння, тобто жоден зразок не розшарувався після двоциклічного тесту на кип'ятіння. При масовому співвідношенні SF/MgO 8/1 у 5-шарових або 7шарових панелей, зв'язаних за допомоги SF-MgO адгезивів, отриманих згідно процедурам, показаним або у Прикладі 2, або у Прикладі 3, не було зразка, який розшарувався після трициклічного тесту на вимочування, тобто як 5-шарові, так і 7-шарові панелі пройшли трициклічний тест на вимочування. Усі 5-шарові та 7-шарові панелі, зв'язані за допомоги SFMgO адгезивів, отриманих згідно процедурі, показаній у Прикладі 3, пройшли двоциклічний тест на кип'ятіння, виходячи з того, що у кожної з 5-шарових та 7-шарових панелей, зв'язаних за допомоги SF-MgO адгезивів, отриманих згідно процедурі, показаної у Прикладі 2, була тільки одна панель, що провалила двоциклічний тест на кип'ятіння. Усі ці результати показали, що процедура отримання, показана у Прикладі 3, переважала за якістю процедуру, показану у Прикладі 2. При масовому співвідношенні SF/MgO 6/1 або 4/1 усі 5-шарові та 7-шарові панелі пройшли як трициклічний тест на вимочування, так і двоциклічний тест на кип'ятіння. При масовому співвідношенні SF/Mg(OH)2 8:1 як 5-шарові, так і 7-шарові панелі, зв'язані за допомоги SF-Mg(OH)2 адгезиву, отриманому згідно процедурі, показаної у Прикладі 4, не пройшли трициклічний тест на вимочування. Усі зразки повністю розшарувалися після першого циклу вимочування. При масовому співвідношенні SF/MgCO 3-Mg(OH)2 8:1 як 5-шарові, так і 7 7 UA 112162 C2 5 10 шарові панелі, зв'язані за допомоги SF-MgCO3-Mg(OH)2 адгезиву, отриманого згідно з процедурою, показаною у Прикладі 5, не пройшли трициклічний тест на вимочування. Усі зразки повністю розшарувалися після першого циклу вимочування. При масовому співвідношенні SF/CaO 8:1 SF-CaO адгезив, отриманий згідно з процедурою, показаною у Прикладі 6, ставав матеріалами, що містять великі грудкуваті продукти, та не міг бути нанесений на шпон у якості покриття, навіть вручну. При масовому співвідношенні SF/MgSO 4 8:1 як 5-шарові, так і 7-шарові панелі, зв'язані за допомоги SF-MgSO4 адгезиву, отриманого згідно з процедурою, показаною у Прикладі 7, не пройшли трициклічний тест на вимочування. Усі зразки повністю розшарувалися після першого циклу вимочування. При масовому співвідношенні SF/TiO 2 8:1 як 5-шарові, так і 7шарові панелі, зв'язані за допомоги SF-ТіО2 адгезиву, отриманого згідно з процедурою, показаною у Прикладі 8, не пройшли трициклічний тест на вимочування. Усі зразки повністю розшарувалися після першого циклу вимочування. Таблиця 1 Впливи процедур отримання та вареного співвідношення SF/MgO на водостійкість панелей з багатошарової фанери, зв'язаних за допомоги SF-MgO адгезивів Процедура отримання Приклад 2 Масове співвідношення SF/MgO 10/1 Приклад 3 Приклад 2 8/1 Приклад 3 6/1 Приклад 3 20 8/1 Приклад 3 15 10/1 4/1 Номер панелі 5шарові* 7шарові* * 5шарові 7шарові 5шарові 7шарові 5шарові 7шарові 5шарові 7шарові 5шарові 7шарові 1 2 1 Кількість зразків, що провалилися/загальна кількість зразків у трициклічному тесті на вимочування 1 цикл 3 цикл 1/20 5/20 2/20 7/20 3/20 7/20 Кількість зразків, що провалилися/загальна кількість зразків у двоциклічному тесті на кип'ятіння 1 цикл 2 цикл 1/4 1/4 4/4 1/4 3/4 2 9/20 17/20 4/4 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 1/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/20 0/4 1/4 0/4 0/4 0/4 4/4 0/4 0/4 0/4 0/4 0/4 0/4 0/4 0/4 0/4 0/4 0/4 0/4 0/4 0/4 0/4 4/4 1/4 0/4 0/4 4/4 0/4 1/4 0/4 0/4 0/4 0/4 0/4 0/4 0/4 0/4 0/4 0/4 0/4 0/4 *5-шарові = американська липа/американська липа/американська липа/американська липа/американська липа **7-шарові = клен/ялиця одноколірна/сосна/ялиця одноколірна/сосна/ялиш одноколірна/клен Приймаючи до уваги численність можливих варіантів здійснення, до яких можуть бути застосовані принципи розкритого винаходу, слід розуміти, що проілюстровані варіанти здійснення є лише переважними прикладами даного винаходу та не можуть прийматися як обмежуючі об'єм даного винаходу. 8 UA 112162 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Водна адгезивна композиція, що містить: (а) соєвий білок і (b) оксид магнію; де компоненти (а) та (b) є єдиними адгезивно-активними компонентами в композиції та разом становлять щонайменше 75 масових відсотків композиції без урахування маси води, та масове співвідношення соєвого білка до оксиду магнію у суміші становить від 10:1 до 1:5 у перерахунку на суху масу. 2. Композиція за п. 1, де компоненти (а) та (b) разом становлять щонайменше 90 масових відсотків композиції без урахування маси води. 3. Композиція за будь-яким з пп. 1-2, де масове співвідношення соєвого білка до оксиду магнію у суміші становить 10:1-3:1 у перерахунку на суху масу, необов'язково 8:1-4:1. 4. Композиція за п. 1, де оксид магнію, соєвий білок та вода є єдиними компонентами в композиції. 5. Лігноцелюлозний композит, що містить щонайменше один перший лігноцелюлозний субстрат, приклеєний щонайменше до одного другого лігноцелюлозного субстрату за допомогою адгезивної композиції, де адгезивна композиція містить (а) соєвий білок та (b) оксид магнію, де компоненти (а) та (b) є єдиними адгезивно-активними компонентами в композиції та разом становлять щонайменше 75 масових відсотків композиції без урахування маси води, та масове співвідношення соєвого білка до оксиду магнію у суміші становить від 10:1 до 1:5 у перерахунку на суху масу. 6. Спосіб отримання лігноцелюлозного композита, який включає етапи, на яких: приводять у контакт щонайменше один лігноцелюлозний субстрат з адгезивною композицією, що містить (а) соєвий білок і (b) оксид магнію, де компоненти (а) та (b) є єдиними адгезивноактивними компонентами в композиції та разом становлять щонайменше 75 масових відсотків композиції без урахування маси води, та масове співвідношення соєвого білка до оксиду магнію у суміші становить від 10:1 до 1:5 у перерахунку на суху масу; та зв'язують лігноцелюлозний субстрат, приведений у контакт з адгезивом, щонайменше з одним іншим лігноцелюлозним субстратом. 7. Спосіб за п. 6, де етап зв'язування включає етап, на якому нагрівають і прикладають тиск до пакета лігноцелюлозного субстрату, приведеного в контакт з адгезивом, та іншого лігноцелюлозного субстрату. 8. Спосіб за п. 6 або п. 7, де адгезивна композиція включає систему, що складається з двох частин, яка включає першу частину, що містить соєвий білок і оксид магнію, та другу частину, що містить воду, і даний спосіб додатково включає етап, на якому змішують першу та другу частину разом не більш ніж приблизно за 48 годин перед приведенням у контакт адгезивної композиції з лігноцелюлозним субстратом. 9. Спосіб за будь-яким з пп. 6-8, де лігноцелюлозні субстрати включають подрібнені лігноцелюлозні частинки, та спосіб включає етапи, на яких: перемішують від приблизно 1 до приблизно 12 масових відсотків адгезивної композиції з сумішшю подрібнених лігноцелюлозних частинок, при цьому масовий відсоток беруть від об'єднаної маси адгезивної композиції та подрібнених лігноцелюлозних частинок; формують поєднання адгезиву/лігноцелюлозних частинок у зумовлену конфігурацію; та нагрівають та прикладають тиск до сформованого поєднання. 10. Спосіб за будь-яким з пп. 6-8, де лігноцелюлозні субстрати включають субстрат деревного шпону, та спосіб включає етапи, на яких: наносять адгезивну композицію щонайменше на одну поверхню субстрату деревного шпону; формують пакет субстратів деревного шпону з нанесеним адгезивом; та нагрівають і прикладають тиск до пакета. 11. Спосіб за п. 8, де перша частина містить порошкову суміш, яка включає порошок соєвого білка та порошок оксиду магнію. 12. Спосіб за будь-яким з пп. 6-11, де оксид магнію має середній розмір частинок менше 20 меш. 13. Спосіб отримання адгезивної композиції, який включає етапи, на яких: змішують разом (а) порошок соєвого білка та (b) порошок оксиду магнію з утворенням порошкової суміші; та змішують отриману порошкову суміш з водою; де компоненти (а) та (b) є єдиними адгезивно-активними компонентами в композиції та разом становлять щонайменше 75 масових відсотків композиції без урахування маси води, та масове 9 UA 112162 C2 співвідношення соєвого білка до оксиду магнію у суміші становить від 10:1 до 1:5 у перерахунку на суху масу. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюSoy adhesives and composites made from the adhesives

Автори англійськоюLi, Kaichang

Автори російськоюЛи Кейчанг

МПК / Мітки

МПК: B27D 1/00, D21J 1/00, B27N 3/00, C09J 189/00

Мітки: адгезивів, отримані, соєві, композити, адгезиви

Код посилання

<a href="https://ua.patents.su/12-112162-soehvi-adgezivi-ta-kompoziti-otrimani-z-adgeziviv.html" target="_blank" rel="follow" title="База патентів України">Соєві адгезиви та композити, отримані з адгезивів</a>

Попередній патент: Циклічні n,n’-діарилтіосечовини та n,n’-діарилсечовини – антагоністи андрогенових рецепторів, протираковий засіб, спосіб застосування

Наступний патент: Комбінації, які містять заміщений n-(2-ариламіно)арилсульфонамід

Випадковий патент: Спосіб комбінованого зміцнення різального інструменту та деталей машин