Харчовий капсульований продукт

Номер патенту: 121329

Опубліковано: 27.11.2017

Автори: Пивоваров Павло Петрович, Гринченко Наталя Геннадіївна

Формула / Реферат

1. Харчовий капсульований продукт, який характеризується тим, що його виконано у формі щонайменше однієї капсули з полісахаридною термостабільною оболонкою, внутрішнім умістом якої є сироватково-казеїнова суміш.

2. Продукт за п. 1, який відрізняється тим, що в ньому сироватково-казеїнова суміш одержана у результаті диспергування казеїнової та кальцинованої сироваткової фракцій молока.

3. Продукт за п. 2, який відрізняється тим, що в ньому кальцинована сироваткова фракція молока отримана в результаті закислення сироваткової фракції до рН 4,0-4,5.

4. Продукт за п. 3, який відрізняється тим, що в ньому закислення сироваткової фракції здійснюється шляхом введення у неї харчових кислот, наприклад, молочної, соляної, цитринової кислоти, або способом термостатного витримування сироваткової фракції за температури 35-40 °C.

5. Продукт за п. 1, який відрізняється тим, що його отримують у результаті капсулювання сироватково-казеїнової суміші у розчин оболонкоутворювача на основі іонотропного полісахариду альгінату натрію в якому концентрація альгінату натрію складає 0,5-5,0 %.

6. Продукт за п. 1, який відрізняється тим, що в ньому сироватково-казеїнова суміш має вміст сироваткової та казеїнової фракцій відповідно у наступному співвідношенні як (80-88) : (12-20).

7. Продукт за п. 1, який відрізняється тим, що в ньому співвідношення внутрішній уміст:оболонка, відповідно має наступне співвідношення (80-90) : (10-20).

8. Продукт за п. 1, який відрізняється тим, що в ньому капсули розташовано в тарі з сироватковою фракцією.

9. Продукт за п. 8, який відрізняється тим, що в ньому співвідношення у тарі капсули:сироваткова фракція відповідно складає (35-70) : (65-30).

10. Продукт за п. 1, який відрізняється тим, що в ньому капсулу пастеризують за температур 60,0-99,0 °C протягом 5-20 хв.

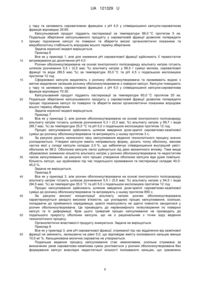

Текст

Реферат: Харчовий капсульований продукт виконано у формі щонайменше однієї капсули з полісахаридною термостабільною оболонкою. В серединній частині оболонки є сироватковоказеїнова суміш. UA 121329 U (12) UA 121329 U UA 121329 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до харчових капсульованих продуктів. Також корисна модель належить до харчових капсульованих продуктів, одержаних у результаті переробки молока. Корисна модель може бути використана в харчовій, зокрема молочній промисловості. Молоко і отримані з нього молочні та кисломолочні продукти належать до незамінних продуктів харчування. Молоко - повноцінний продукт, який представляє собою складну фізіологічну рідину, основними складовими якої є білки, жири, вуглеводи, а також вітаміни, макро- та мікроелементи, мінеральні солі, гормони тощо. Молоко - сировина для виробництва молочних, у тому числі кисломолочних продуктів: напоїв, сирів твердих, м'яких та кисломолочних, вершків, масла вершкового, сметани, морозива тощо. Кисломолочні продукти в дієтичному і лікувальному харчуванні за своїми функціональними властивостями у деяких випадках перевершують молоко за рахунок того, що більш легко піддаються розщепленню ферментами шлунково-кишкового тракту та містять у своєму складі лактозу, яка вже частково розщеплена кисломолочною мікрофлорою. Однак, головною проблемою під час виробництва більшості кисломолочних продуктів є надмірне накопичення сироваткової фракції, що не дає змогу реалізувати комплексність переробки молока. Фактично, молочна сироватка (сироваткова фракція), є побічним продуктом під час переробки молока, наприклад при виробництві кисломолочних білкових продуктів, таких як сири тверді, м'які та кисломолочні, казеїн. Загальний обсяг накопиченої сироватки за реалізації технологічних процесів виробництва вищеозначених продуктів складає до 88 % від маси вихідного молока. Біологічна цінність молочної сироватки обумовлена, в першу чергу, вмістом білкових речовин (0,5-1,4 %), що є джерелом незамінних амінокислот. Харчова цінність сироватки визначається вмістом вуглеводів, зокрема лактози, що знаходиться на рівні 3,25,1 %, молочного жиру - 0,05-0,4 %, мінеральних речовин - 0,5-0,8 % тощо [1]. Однак, не дивлячись на її достатньо високу біологічну цінність постає проблема раціонального її використання та переробки за рахунок значних обсягів накопичення. Відомо, що під час переробки 1 т молока коров'ячого з отриманням таких білкових кисломолочних продуктів, як сири або казеїн, кількість молочної сироватки, що накопичується, становить від 65 % до 88 % залежно від особливостей ведення технологічного процесу конкретного виду продукції [1]. Такий значний обсяг накопиченої молочної сироватки ставить задачу пошуку оптимальних шляхів її використання та переробки. На сьогоднішній день способи переробки молочної сироватки зводяться до технологій, які дозволяють отримати концентровану або сушену сироватку. Однак, такі способи є енергозатратними, що призводить до збільшення собівартості визначених продуктів (сироватка сушена та концентрована). Використання сироватки в нативному вигляді включає її обов'язкове попереднє фільтрування або сепарування з видаленням казеїнового пилу та частини сироваткових білків, що значно знижує її харчову цінність. Тому виникає об'єктивна ситуація, з якої видно, що для відомого рівня техніки переробка молочної сироватки пов'язана з енергозатратним виробництвом концентрованих її форм. При цьому попит на отриману концентровану молочну сироватку невеликий, і тому виникає надлишок молочної сироватки, який не використовується у технологічному процесі переробки молока, а це є нераціональним і недоцільним [2]. Відоме технічне рішення, коли молоко поділяють на жирову та знежирену фракції (вершки та молоко знежирене), а зі знежиреного молока виробляють кисломолочні білкові продукти - сир кисломолочний, сири тверді, казеїн тощо з одночасним накопиченням молочної сироватки. Недоліком відомого технічного рішення є те, що під час виробництва кисломолочних білкових продуктів за використання незбираного та/або частково знежиреного молока, та/або повністю знежиреного молока із технологічного циклу виробництва кисломолочного продукту видаляють близько половини сухих речовин молока за рахунок переходу їх у молочну сироватку, яку не використовують в технологічному циклі та не вводять до складу кисломолочних продуктів. При цьому при невикористанні молочної сироватки, що обумовлено особливостями ведення технологічного процесу виробництва білкових кисломолочних продуктів, фактично відбувається видалення вказаних речовин зі складу кисломолочних продуктів, що погіршує їх фізіологічні властивості за рахунок зниження харчової та біологічної цінності. Крім цього фізико-хімічні властивості молочної сироватки, а також наявність в ній внесених та утворених у технологічному циклі речовин (ренін, сіль кухонна, кислоти тощо) не дозволяє з'єднувати її з молоком та молочними продуктами під час подальшої переробки за рахунок зміни органолептичних показників, зокрема смаку, а також наявності неінактивованого ферменту, що може негативно впливати на роботу шлунково-кишкового тракту. 1 UA 121329 U 5 10 15 20 25 30 35 40 45 50 55 60 В результаті реалізації даного способу відбувається переробка молока з отриманням білкових кисломолочних продуктів та накопиченням молочної сироватки, що не забезпечує комплексність переробки молока. Такий підхід також суттєво підвищує ціну основного отриманого кисломолочного продукту [3] за рахунок того, що собівартість кінцевого кисломолочного продукту формується з урахуванням витрат на наступну переробку або утилізацію молочної сироватки. Відомий спосіб розділення молока на концентрат натурального казеїну та сироваткову фракцію шляхом введення кислот (мінеральних або органічних) або кислотвміщуючої сировини у молоко за підвищених температур. Зазначений спосіб включає проведення пастеризації молока за температури 85-90 °C, коагуляцію білків молока шляхом внесення молочної сироватки з кислотністю 120-150°Т в кількості 8-10 % від маси молока з отриманням сироваткової та білкової фракції, охолодження до температури 40-45 °C з подальшим внесенням бактеріальних заквасок та посолу. Недоліком відомого способу є отримання молочної сироватки із молока, як обов'язкового компонента технологічного процесу, що потребує застосування принципів її комплексної переробки або утилізації, що включає збільшення додаткових витрат та застосування додаткового обладнання. Використання молочної сироватки як кислотовмісної сировини, що забезпечує коагуляцію молока, не вирішує проблеми переробки молочної сироватки, що пов'язане з її надлишковим накопиченням. Також недоліком відомого способу є те, що відсутні рекомендації з сумісного використання сироватки з отриманою білковою фракцією, яку використовують окремо від сироватки за конкретним призначенням для виробництва тіста або соусів, або кондитерських виробів [4]. Відомий спосіб виділення білків з нагрітого до температури 90-95 °C молока шляхом внесення в нього розчину хлористого кальцію в кількості 0,15-0,2 % [5]. Відомий спосіб здійснюється наступним чином. Молоко незбиране або знежирене нагрівають до температури 90-93 °C та за безперервного перемішування додають 40 %-ий розчин хлористого кальцію з розрахунку 0,15-0,2 мас. % до загальної кількості молока, що переробляється. Після швидкого комплексного осадження білкових речовин молока молочну сироватку зливають, а білкову масу промивають холодною водою і підпресовують. У результаті чого отримують високобілкові молочні продукти та молочну сироватку як вторинний продукт. Недоліками даного способу є наявність в отриманому коагулянті білків молока стороннього присмаку, що обумовлено солями кальцію, відчуття ущільненої жорсткої консистенції продуктів, крупінчатості за рахунок дегідратації білкової маси, ускладнення технологічної обробки отриманого продукту (розтирання до гомогенного стану, змішування з іншими компонентами) через ущільнення консистенції. Крім цього розчин хлористого кальцію має гіркий присмак, який після виділення білкових речовин залишається у сироватці, що обумовлює неможливість її використання у складі харчових продуктів. Використання такої молочної сироватки на харчові цілі потребує додаткових складних енергоємних операцій та обладнання, в тому числі демінералізації, що робить процес енергетично та економічно невигідним. Також недоліком відомого способу є те, що він не забезпечує комплексної та безвідходної переробки молока за рахунок накопичення молочної сироватки, що не може бути використана для виробництва харчових продуктів. Найбільш близьким за технологічним рішенням є спосіб комплексної переробки молока, відповідно до якого до 30,0 % вихідного молока поділяють на фракції: жирову, знежирену, казеїнову та сироваточно-полісахаридну з наступним використанням окремих фракції у рідкому або сухому вигляді та/або суміші фракцій у рідкому або сухому вигляді, та/або суміші однієї або декількох фракцій у рідкому або сухому вигляді з молоком, що не піддавали розділенню для заданих молочних продуктів. Процес переробки молока ведуть таким чином, щоб сумарна кількість сухих речовин молока в заданих молочних продуктах відповідала кількості сухих речовин вихідного молока [6]. Недоліком відомого способу є те, що речовинами, що використовуються як комплексоутворювачі під час розділення основних складових молока, є полісахариди, введення яких до молока може знижувати вихід казеїнової фракції та підвищувати вміст казеїну у сироватково-полісахаридній фракції, що за умов подальшого її сушіння може ускладнювати ведення технологічного процесу. Одночасно постає проблема відсутності організаційних принципів використання пектинових речовин у складі харових продуктів, а також необхідності складного моніторингу вмісту речовин в окремих фракціях. Застосування даного способу призводить до здороження отримання основного молочного продукту. Реалізація запропонованого способу включає одночасне використання як білкової, так і казеїнової фракції, що й характеризує комплексність переробки. Однак, в ході технологічного процесу до складу молока вводиться комплексоутворювач - пектин, що негативно впливає на 2 UA 121329 U 5 10 15 20 25 30 35 40 45 50 55 процес розділення фракцій, та може значно змінювати органолептичні та структурно-механічні властивості отриманих кінцевих молочних продуктів. Крім цього не виявлено ефективних способів комплексної переробки молока, в результаті яких одночасно постає можливість отримання цільових молочних продуктів у новій товарній формі - капсул. Перераховані недоліки враховано та ліквідовано під час використання запропонованої корисної моделі. Задачею корисної моделі є створення харчового капсульованого продукту під час переробки молока. Також задачею корисної моделі є використання сироваткової фракції (молочна сироватка) під час отримання харчового капсульованого продукту, відповідно до корисної моделі. Інші задачі та переваги корисної моделі, що з'являється, будуть розглянуті нижче по мірі викладення дійсного опису. Відповідно до корисної моделі, харчовий капсульований продукт характеризується тим, що його виконано у формі щонайменше однієї капсули з полісахаридною термостабільною оболонкою, внутрішнім умістом якої є сироватково-казеїнова суміш. Також, відповідно до корисної моделі, сироватково-казеїнова суміш одержана у результаті диспергування казеїнової та кальцинованої сироваткової фракцій молока. Також, відповідно до корисної моделі, кальцинована сироваткова фракція молока отримана в результаті закислення сироваткової фракції до рН 4,0-4,5. Також, відповідно до корисної моделі, закислення сироваткової фракції здійснюється шляхом введення у неї харчових кислот, наприклад, молочної, соляної, цитринової кислоти, або способом термостатного витримування сироваткової фракції за температури 35-40 °C. Також, відповідно до корисної моделі, отримують у результаті капсулювання сироватковоказеїнової суміші у розчин оболонкоутворювача на основі іонотропного полісахариду альгінату натрію, в якому концентрація альгінату натрію складає 0,5-5,0 %. Також, відповідно до корисної моделі, сироватково-казеїнова суміш має вміст сироваткової та казеїнової фракцій відповідно у наступному співвідношенні як (80-88): (12-20). Також, відповідно до корисної моделі, співвідношення внутрішній уміст: оболонка відповідно має наступне співвідношення (80-90): (10-20). Також, відповідно до корисної моделі, капсули розташовано в тарі з сироватковою фракцією. Також, відповідно до корисної моделі, співвідношення у тарі капсули:сироваткова фракція відповідно складає (35-70): (65-30). Також, відповідно до корисної моделі, капсулу пастеризують за температур 60,0-99,0 °C протягом 5-20 хв. Головною перевагою запропонованої корисної моделі є створення харчового капсульованого продукту, виготовлення якого забезпечує використання молочної сироватки (сироваткової фракції) під час переробки молока. Отримана з молока за значень рН 4,5-5,0 сироваткова фракція характеризується вмістом загального кальцію на рівні 100,0-110,0 мг%, 20,0-30,0 мг% з якого знаходиться у вільному стані 2+ у формі іонів (Са ), а 70,0-80,0 мг% - у зв'язаному - у складі солей (фосфатів, гідрофосфатів, хлоридів, цитратів тощо). Також слід зазначити, що отримана з молока за значень рН 4,5-5,0 казеїнова фракція характеризується тим, що має підвищений вміст зв'язаної вологи, що міцно пов'язана з білками за рахунок хімічних і фізичних зв'язків, що проявляється в підвищені соковитості та набутті пластичних властивостей казеїнової фракції, що також є перевагою корисної моделі. Закислення (зниження рН) сироваткової фракції до значень рН 4,0-4,5 призводить до дисоціації кальційвмісних солей та перерозподілу між міцелярним та іонний кальцієм, 2+ вивільнення та накопичення Са до 35,0-40,0 мг % з отриманням кальцинованої сироваткової фракції, тобто сироваткової фракції з підвищеним вмістом кальцію в іонізованому стані. Отриману кальциновану сироваткову фракцію з'єднують з казеїновою фракцією шляхом диспергування у співвідношенні кальцинована сироваткова та казеїнова фракції відповідно як (80,0-88,0): (12,0-20,0) з отриманням сироватково-казеїнової суміші, яка характеризується однорідною консистенцією, чистим кисломолочним смаком та ароматом. Паралельно готують розчин оболонкоутворювача на основі іонотропного полісахариду альгінату натрію шляхом розчинення наважки альгінату натрію (0,5-5,0 мас. %) у розчиннику та витримування системи протягом 12 годин. Як розчинник використовують воду або суміш молока знежиреного та води, або суміш сироваткової фракції та води, або суміш молока, сироваткової фракції та води зі значенням рН не нижче 4,5. 3 UA 121329 U 5 10 15 20 25 30 35 40 45 50 55 60 На наступному етапі отриману сироватково-казеїнову суміш піддають капсулюванню шляхом дозування дози-краплі сироватково-казеїнової суміші в отриманий розчин оболонкоутворювача, в результаті чого одержують капсули з термостабільною полісахаридною оболонкою, внутрішнім умістом яких є вищевказана сироватково-казеїнова суміш. + Капсулоутворення відбувається за рахунок протікання реакції іонообміну між іонами Na , 2+ джерелом яких є розчин оболонкоутворювача, та іонами Са , які в достатній мірі знаходяться у сироватково-казеїновій суміші, що піддають капсулюванню. Відповідно до корисної моделі, процес капсулювання у розчині оболонкоутворувача здійснюють протягом 5,0-600,0 с, що забезпечує отримання капсул з діаметром 1,0-35,0 мм. При цьому отримані капсули мають співвідношення внутрішній уміст: оболонка відповідно, як (8090): (10-20). Сформовані капсули видаляють з розчину оболонкоутворювача та промивають водою з метою видалення залишків розчину оболонкоутворювача з поверхні капсул. Капсули поміщають у тару та за необхідності заливають сироватковою фракцією з рН 4,0-6,0 у співвідношенні капсули:сироваткова фракція відповідно (35-70): (65-30). Капсульований продукт піддають пастеризації за температури 60,0-99,0 °C протягом 5-20 хв. Проведення процесу пастеризації дозволяє здійснити інактивацію патогенної мікрофлори, а збереження форми капсули під час пастеризації забезпечується наявністю термостабільної оболонки. Застосування процесу пастеризації у сироватковій фракції або без неї забезпечує подовження стоків зберігання капсульованого продукту зі збереженням стабільних показників якості та безпечності. Реалізація запропонованої корисної моделі дозволяє вирішити проблему комплексної переробки молока за рахунок сумісного використання сироваткової та казеїнової фракцій з отриманням кисломолочного продукту у новітній товарній формі - капсул. Отриманий харчовий капсульований продукт придатний для використання у їжу як самостійно, так і як наповнювач для кисломолочної продукції (сир кисломолочний, йогурти, коктейлі, десертна молочна продукції тощо), кондитерської продукції, соусів, дресингів та топінгів, широкого асортименту кулінарної продукції тощо, що також є перевагою корисної моделі, що заявляється. Асортимент отриманого капсульованого продукту може бути розширено в межах реалізації корисної моделі шляхом введення різних смако-ароматичних та інших харчових компонентів як до складу внутрішнього вмісту, так і до складу оболонки капсули. Більш детально корисну модель розкрито у наведених прикладах. Приклад 1 Молоко знежирене пастеризоване масою 1000,0 г з рН 6,5 сквашують до рН 5,0. Надалі здійснюють виділення сироваткової та казеїнової фракцій відповідно у кількості 880,0 г та 120,0 г. До сироваткової фракції додають концентровану молочну кислоту для зниження рН до значення 4,0, що забезпечує вміст іонізованого кальцію на рівні 40,0 мг% з отриманням кальцинованої сироваткової фракції. До 880,0 г кальцинованої сироваткової фракції додають 120,0 г казеїнової фракції та диспергують з отриманням сироватково-казеїнової суміші, що забезпечує співвідношення сироваткової та казеїнової фракцій як 88:12. Розчин оболонкоутворювача на основі іонотропного полісахариду альгінату натрію готують шляхом розчинення 1,5 г (1,5 мас. %) альгінату натрію у 98,5 г води(98,5 мас. %) за температури 35,0 °C та рН 5,0 з подальшою експозицією протягом 12 год. Процес капсулювання здійснюють шляхом введення дози-краплі сироватково-казеїнової суміші до розчину оболонкоутворювача та витримують у ньому протягом 5 с, що забезпечує формування капсул розміром 1,0 мм, масова частка оболонки в яких складає 10 %, що забезпечує співвідношення внутрішній уміст: оболонка як 90:10. Сформовані капсули видаляють із розчину оболонкоутворювача, промивають водою та піддають пастеризації за температури 60,0 °C протягом 20 хв., що забезпечує їм мікробіологічну стабільність. Після пастеризації органолептичні властивості продукту зберігаються. Реалізація корисної моделі забезпечує комплексну переробку молока, за якої під час переробки 1000,0 г молока отримують капсульований продукт масою 1111,0 г без втрат вихідного молока. Отриманий капсульований продукт характеризується чистим, приємним молочнокислим смаком та ароматом, високими органолептичними показниками. Задача корисної моделі вирішується. Приклад 2 Так як у прикладі 1, але в результаті розділення отримують казеїнову фракцію у кількості 200,0 г та 800,0 г сироваткової фракції з рН 5,0. 4 UA 121329 U 5 10 15 20 25 30 35 40 45 50 55 Сироваткову фракцію піддають термостатному витримуванню до досягнення рН сироваткової фракції до 4,5, що забезпечує вміст іонізованого кальцію на рівні 35,0 мг% з отриманням кальцинованої сироваткової фракції. До 800,0 г кальцинованої сироваткової фракції додають 200,0 г казеїнової фракції та диспергують з отриманням сироватково-казеїнової суміші, що забезпечує співвідношення сироваткової та казеїнової фракцій як 80:20. Розчин оболонкоутворювача на основі іонотропного полісахариду альгінату натрію готують шляхом розчинення 5,0 г (5,0 мас. %) альгінату натрію у 95,0 г воді (95,0 мас. %) за температури 35,0 °C та рН 6,0 з подальшою експозицією протягом 12 год. Процес капсулювання здійснюють шляхом введення дози краплі сироватково-казеїнової суміші до розчину оболонкоутворювача та витримують у ньому протягом 600 с, що забезпечує формування капсул розміром 35,0 мм, масова частка оболонки в яких складає 20 %, що забезпечує співвідношення внутрішній уміст: оболонка як 80:20. Сформовані капсули видаляють із розчину, промивають водою та піддають пастеризації за температури 99,0 °C протягом 5 хв., що забезпечує їм мікробіологічну стабільність. Після пастеризації органолептичні властивості отриманого капсульованого продукту зберігаються. Реалізація корисної моделі забезпечує комплексну переробку молока, за якої під час переробки 1000,0 г молока отримують капсульований продукт масою 1250,0 г без втрат вихідної сировини. Отриманий капсульований продукт характеризується чистим, приємним молочнокислим смаком та ароматом, високими органолептичними показниками. Задача корисної моделі вирішується. Приклад 3 Так як у прикладі 1, але в результаті відділення отримують казеїнову фракцію у кількості 160,0 г та 840,0 г сироваткової фракції з рН 4,5. До сироваткової фракції додають концентровану молочну кислоту до досягнення рН сироваткової фракції до 4,3, що забезпечує вміст іонізованого кальцію на рівні 37,0 мг% з отриманням кальцинованої сироваткової фракції. До 840,0 г кальцинованої сироваткової фракції додають 160,0 г казеїнової фракції та піддають диспергуванню з отриманням сироватково-казеїнової суміші, що забезпечує співвідношення сироваткової та казеїнової фракцій як 84:16. Розчин оболонкоутворювача на основі іонотропного полісахариду альгінату натрію готують шляхом розчинення 1,5 г (1,5 мас. %) альгінату натрію у 98,5 г води (98,5 мас. %) за температури 35,0 °C та рН 5,0 з подальшою експозицією протягом 12 год. Процес капсулювання здійснюють шляхом введення дози-краплі сироватково-казеїнової суміші до розчину оболонкоутворювача та витримують у ньому протягом 90 с, що забезпечує формування капсул розміром 10,0 мм, масова частка оболонки в яких складає 15 %, що забезпечує співвідношення внутрішній уміст: оболонка як 85:15. Сформовані капсули видаляють із розчину, промивають водою та піддають пастеризації за температури 85,0 °C протягом 15 хв., що забезпечує їм мікробіологічну стабільність. Після пастеризації органолептичні властивості продукту зберігаються. Реалізація корисної моделі забезпечує комплексну переробку молока, за якої під час переробки 1000,0 г молока отримують капсульований продукт масою 1175,0 г без втрат молока. Продукт характеризується чистим, приємним молочнокислим смаком та ароматом, високими органолептичними показниками. Задача корисної моделі вирішується. Приклад 4 Все як у прикладі 1, але для зниження рН сироваткової фракції використовують соляну кислоту. Розчин оболонкоутворювача на основі іонотропного полісахариду альгінату натрію готують шляхом розчинення 1,5 г (1,5 мас. %) альгінату натрію у 98,5 г суміші молока та води (98,5 мас. %) за температури 35,0 °C та рН 5,0 з подальшою експозицією протягом 12 год. Задача корисної моделі вирішується. Приклад 5 Все як у прикладі 2, але для зниження рН сироваткової фракції використовують цитринову кислоту. Розчин оболонкоутворювача на основі іонотропного полісахариду альгінату натрію готують шляхом розчинення 1,5 г (1,5 мас. %) альгінату натрію у 98,5 г суміші сироваткової фракції та води (98,5 мас. %) за температури 35,0 °C та рН 5,0 з подальшою експозицією протягом 12 год. Сформовані капсули видаляють з розчину оболонкоутворювача та промивають водою з метою видалення залишків розчину оболонкоутворювача з поверхні капсул. Капсули поміщають 5 UA 121329 U 5 10 15 20 25 30 35 40 45 50 55 у тару та заливають сироватковою фракцією з рН 4,0 у співвідношенні капсули:сироваткова фракція відповідно 35:65. Капсульований продукт піддають пастеризації за температури 99,0 °C протягом 5 хв. Подальше зберігання капсульованого продукту у сироватковій фракції дозволяє попередити процес підсихання капсул по поверхні та зберегти високі органолептичні показники та мікробіологічну стабільність впродовж всього терміну зберігання. Задача корисної моделі вирішується. Приклад 6 Все як у прикладі 1, але для зниження рН сироваткової фракції здійснюють її термостатне витримування до досягнення рН 4,0 Розчин оболонкоутворювача на основі іонотропного полісахариду альгінату натрію готують шляхом розчинення 0,5 г (0,5 мас. %) альгінату натрію у 99,5 г суміші молока, сироваткової фракції та води (99,5 мас. %) за температури 35,0 °C та рН 4,5 з подальшою експозицією протягом 12 год. Сформовані капсули видаляють з розчину оболонкоутворювача та промивають водою з метою видалення залишків розчину оболонкоутворювача з поверхні капсул. Капсули поміщають у тару та заливають сироватковою фракцією з рН 6,0 у співвідношенні капсули:сироваткова фракція відповідно 70:30. Капсульований продукт піддають пастеризації за температури 60,0 °C протягом 20 хв. Подальше зберігання капсульованого продукту у сироватковій фракції дозволяє попередити процес підсихання капсул по поверхні та зберегти високі органолептичні показники впродовж всього терміну зберігання. Задача корисної моделі вирішується. Приклад 7 Все як у прикладі 3, але розчин оболонкоутворювача на основі іонотропного полісахариду альгінату натрію готують шляхом розчинення 0,3 г (0,3 мас. %) альгінату натрію у 99,7 г води (99,7 мас. %) за температури 35,0 °C та рН 5,0 з подальшою експозицією протягом 12 год. Процес капсулювання здійснюють шляхом введення дози-краплі сироватково-казеїнової суміші до розчину оболонкоутворювача та витримують у ньому протягом 3 с. За рахунок досить незначного часу капсулювання ведення технологічного процесу значно ускладнюється. Утворені капсули мають неправильну форму, досить тонку оболонку, масова частка якої у складі капсули складає 2,0 %, що забезпечує співвідношення внутрішній уміст: оболонка як 98:2. Оболонка капсули легко руйнується під дією механічного впливу. Таке вище обумовлено зниженою кількістю альгінату натрію у розчині оболонкоутворювача та недостатнім часом капсулювання, за рахунок чого процес утворення оболонки капсули йде дуже повільно. Кількість капсул, що зруйновано під час подальшого промивання та пастеризації складає 40,045,0 %. Задача не вирішується. Приклад 8 Все як у прикладі 3, але розчин оболонкоутворювача на основі іонотропного полісахариду альгінату натрію готують шляхом розчинення 5,5 г (5,5 мас. %) альгінату натрію у 94,5 г води (94,5 мас. %) за температури 35,0 °C та рН 5,0 з подальшою експозицією протягом 12 год. Процес капсулювання здійснюють шляхом введення дози-краплі сироватково-казеїнової суміші до розчину оболонкоутворювача та витримують у ньому протягом 650 с. За рахунок високої концентрації альгінату натрію розчин оболонкоутворювача характеризується занадто високою в'язкістю, що ускладнює процес капсулювання, оскільки, попадаючи до прийомного середовища, краплі інкапсулянту не здатні повністю зануритися у розчин оболонкоутворювача. Це призводить до нерівномірного гелеутворення по поверхні капсул та їх деформації. Крім цього тривалий процес капсулювання не призводить до подальшого приросту оболонки капсули, що не є раціональним з точки зору ведення технологічного процесу. Органолептичні властивості продукту знижуються. Задача не вирішується. Приклад 9 Все як у прикладі 3, але рН сироваткової фракції, отриманої під час відділення від казеїнової фракції не змінюють, залишаючи на рівні 5,0, що відповідає вмісту іонізованого кальцію менше 10,0 мг %. Кальцинована молочна сироватка не утворюється. Подальше ведення процесу капсулювання стає неможливим, оскільки отримана за визначених умов сироватково-казеїнова суміш розтікається у розчині оболонкоутворювача без формування капсул внаслідок недостатньої кількості іонізованого кальцію, що зумовлено 6 UA 121329 U 5 10 15 20 25 30 35 40 45 50 55 підвищеним значенням рН сироваткової фракції, що використовують для приготування сироватково-казеїнової суміші для капсулювання. Капсули не утворюються. Задача не вирішується. Приклад 10 Все як в прикладі 3, але розчин оболонкоутворювача на основі іонотропного полісахариду альгінату натрію готують шляхом розчинення 3,0 г (3,0 мас. %) альгінату натрію у 97,0 г суміші сироваткової фракції та молока (97,0 мас. %) за температури 35,0 °C та рН 4,3 з подальшою експозицією протягом 12 год. За знижених значень рН (4,3) у сироватковій фракції, що входить до складу суміші, відбувається вивільнення та накопичення іонізованого кальцію. За рахунок підвищеного вмісту 2+ іонів Са не можливо отримати розчин оболонкоутворювача, оскільки під час розчинення альгінату натрію та подальшої експозиції відбувається гелеутворення розчину оболонкоутворювача за всім об'ємом. Ведення процесу капсулювання стає не можливим. Капсула не утворюється. Задача не вирішується. Приклад 11 Все як в прикладі 3, але сформовані капсули видаляють з розчину оболонкоутворювача та промивають водою з метою видалення залишків розчину оболонкоутворювача з поверхні капсул. Капсули поміщають у тару та заливають сироватковою фракцією з рН 5,0 у співвідношенні капсули: сироваткова фракція відповідно 50:50. Капсульований продукт піддають пастеризації за температури 85,0 °C протягом 15 хв. Подальше зберігання капсульованого продукту у сироватковій фракції дозволяє попередити процес підсихання капсул по поверхні та зберегти високі органолептичні показники впродовж всього терміну зберігання. Задача корисної моделі вирішується. Зведену інформацію прикладів та граничних значень наведено в таблицях 1,2. Запропонована корисна модель дозволяє ефективно реалізовувати принципи комплексної, безвідходної технології переробки молока з отриманням кисломолочних продуктів у новій товарній формі - капсул з високими показниками якості та безпечності. Зрозуміло, що вище наведено декілька можливих варіантів здійснення корисної моделі. Корисна модель не обмежується прикладами, які були викладено вище. Зрозуміло, що під час використання корисної моделі, можливий варіант, коли до складу сироватково-казеїнової суміші додають додаткові смакові рецептурні компоненти (сіль або цукор, мед, спеції та прянощі, або свіжу, або сушену зелень), що дозволяє формувати асортиментний ряд капсульованих продуктів. Також зрозуміло, що можливий варіант, коли або до складу сироватково-казеїнової суміші, або до складу оболонки, або одночасно додають овочеву або фруктову сировину (оливки, шпинат, томати, гарбуз, моркву, буряк, персики, яблука, груші тощо у вигляді пюре), а також ароматизатори та натуральні барвники, що дасть можливість регулювати кольорову та смакову гамму капсульованих продуктів. Також, можливо передбачити варіант, коли до складу сироватково-казеїнової суміші додають комплекси препаратів лактобактерій, біфідобактерій, пробіотиків, пребіотиків тощо, що дозволяє підвищити фізіологічні властивості капсульованих продуктів. Отримані капсульовані продукти можливо використовувати у складі широкого асортименту кулінарної продукції, в томи числі такої, яку піддають термічній обробці (омлети, запіканки, супипюре, хліб та хлібобулочні вироби, тісто для кондитерської продукції тощо). Наявність саме капсульованої форми та термостабільної оболонки капсульованих продуктів забезпечує збереження цілісності форми при термічному впливі. Таким чином за результатами, що наведено в таблицях 1-2, можна зробити висновок, що реалізація запропонованої корисної моделі дозволяє отримати капсульовані продукти з високими органолептичними показниками (табл. 2), а також дозволяє використати повністю сироваткову фракцію. Технічний результат Технічним результатом корисної моделі є отримання харчованого капсульованого продукту з використанням сироваткової фракції (молочної фракції), що утворюється під час переробки молока. 7 UA 121329 U Таблиця 1 Зведена інформація прикладів та граничних значень Показники Масова частка сироваткової фракції, мас. % Масова частка казеїнової фракції, мас. % рН сироваткової фракції 1 Граничні значення для визначених прикладів 2 3 4 5 6 7 8 9 Параметри сироватково-казеїнової суміші 10 11 88 80 84 88 80 88 84 84 84 84 84 12 20 16 12 20 12 16 16 16 16 16 4,5 4,5 4,3 4,5 4,5 4,5 4,3 4,3 5,0 4,3 4,3 3,0 1,5 Параметри розчину оболонкоутворювача альгінату натрію Концентрація альгінату натрію, 0,5 5,0 1,5 0,5 5,0 0,5 0,3 5,5 3,0 мас. % рН розчину 4,5 6,0 5,0 4,5 6,0 4,5 5,0 5,0 5,0 Параметри капсулювання та капсули Час капсулоутворення, 5 600 90 5 600 5 3 650 90 с Капсула Співвідношення не інкапсулянт: 90:10 80:20 85:15 90:10 80:20 90:10 98:2 80:20 утвооболонка рюється Діаметр капсул 1,0 35,0 10,0 1,0 35,0 1,0 10,0 10,0 Параметри капсульованого продукту рН сироваткової 4,0 6,0 фракції Співвідношення капсули: 35:65 70:30 сироваткова фракція Ефект за + + + + + + прикладами 8 4,3 90 90 Капсула не 85:15 утворюється 10,0 5,0 50:50 + UA 121329 U Таблиця 2 Зведена інформація прикладів та граничних значень капсульованого продукту Показники Зовнішній вигляд за 5-ти бальною шкалою оцінювання Колір за 5-ти бальною шкалою оцінювання Запах за 5-ти бальною шкалою оцінювання Смак за 5-ти бальною шкалою оцінювання Консистенція за 5-ти бальною шкалою Коефіцієнт форми* (max 1) Значення 6 7 1 2 3 4 5 8 9 10 11 4,5 4,5 5,0 4,5 4,7 4,5 1,5 4,0 0 0 5,0 4,8 4,8 4,9 4,8 4,9 4,8 2,5 3,0 0 0 4,9 5,0 5,0 5,0 5,0 5,0 5,0 4,0 4,0 0 0 5,0 4,9 4,9 5,0 4,9 5,0 4,9 3,0 2,5 0 0 5,0 4,5 4,5 5,0 4,6 4,7 4,5 0,5 4,0 0 0 5,0 0,95 0,98 0,95 0,95 0,97 0,96 0,2 0,95 0,95 * Під коефіцієнтом форми розуміють відношення меншого діаметру капсули до більшого. При цьому вважають, що при максимальному значенні коефіцієнта форми капсула має ідеально сферичну форму 5 10 15 Джерела інформації: 1. Волкова Т.А. О роли продуктов из сыворотки // Молочная промышленность. - 2012. -№4. С. 69. 2. Абдижаппарова Б.Т., Ханжаров Н.С., Кулбосын Д. Перспективы применения молочной сыворотки // Технические науки: тенденции, перспективы и технологии развития/сборник научных трудов по итогам международной научно-практической конференции. - Волгоград. 2016. - № 3 - С. 161. 83 с. 3. Fosythe W., 1980, Roberts D., 1981, Nagata et. al. 1982, Beyhen A., 1983. 4. Пат. 1683637 A1, СССР МПК А23С 19/068 / Способ производства низкожирного сыра "Ростовский" / Диланян З.Х., Манвелян Р.А., Манвелян А.Р. и др.; заявитель и патентообладатель комбинат молочный "Ростовский". - № 4698368/13; заявл. 01.06.1989; опубл. 15.10.1991. 5. Патент № 11994, Способ получения белкового продукта термокислотной коагуляцией обезжиренного молока / Шингарева Т.И., Глушаков М.А. - Заявка № 20080077; заявл. 24.01.2008; опубл. 30.10.2008.- 6 с. 6. Патент № 2011350 С1, Способ переработки молока / Молочников В.В.-. Заявка № 5064425/13; заявл. 05.10.1992; опубл 30.04.1994. - 7с. 20 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 1. Харчовий капсульований продукт, який характеризується тим, що його виконано у формі щонайменше однієї капсули з полісахаридною термостабільною оболонкою, внутрішнім умістом якої є сироватково-казеїнова суміш. 2. Продукт за п. 1, який відрізняється тим, що в ньому сироватково-казеїнова суміш одержана у результаті диспергування казеїнової та кальцинованої сироваткової фракцій молока. 3. Продукт за п. 2, який відрізняється тим, що в ньому кальцинована сироваткова фракція молока отримана в результаті закислення сироваткової фракції до рН 4,0-4,5. 4. Продукт за п. 3, який відрізняється тим, що в ньому закислення сироваткової фракції здійснюється шляхом введення у неї харчових кислот, наприклад, молочної, соляної, цитринової кислоти, або способом термостатного витримування сироваткової фракції за температури 35-40 °C. 5. Продукт за п. 1, який відрізняється тим, що його отримують у результаті капсулювання сироватково-казеїнової суміші у розчин оболонкоутворювача на основі іонотропного полісахариду альгінату натрію в якому концентрація альгінату натрію складає 0,5-5,0 %. 9 UA 121329 U 5 10 6. Продукт за п. 1, який відрізняється тим, що в ньому сироватково-казеїнова суміш має вміст сироваткової та казеїнової фракцій відповідно у наступному співвідношенні як (80-88):(12-20). 7. Продукт за п. 1, який відрізняється тим, що в ньому співвідношення внутрішній уміст:оболонка, відповідно має наступне співвідношення (80-90):(10-20). 8. Продукт за п. 1, який відрізняється тим, що в ньому капсули розташовано в тарі з сироватковою фракцією. 9. Продукт за п. 8, який відрізняється тим, що в ньому співвідношення у тарі капсули:сироваткова фракція відповідно складає (35-70):(65-30). 10. Продукт за п. 1, який відрізняється тим, що в ньому капсулу пастеризують за температур 60,0-99,0 °C протягом 5-20 хв. Комп’ютерна верстка В. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

МПК / Мітки

МПК: A23C 19/068, A23P 10/30, A23J 1/20

Мітки: капсульований, харчовий, продукт

Код посилання

<a href="https://ua.patents.su/12-121329-kharchovijj-kapsulovanijj-produkt.html" target="_blank" rel="follow" title="База патентів України">Харчовий капсульований продукт</a>

Попередній патент: Спосіб маскування

Наступний патент: Спосіб комплексної переробки молока у харчовий капсульований продукт

Випадковий патент: Спосіб одержання нафтополімерної смоли