Вихідні розчини, що мають високу концентрацію полімерів, на основі олій рослинного та/або тваринного походження для одержання бітум/полімерних композицій

Формула / Реферат

1. Вихідний розчин, вільний від олії нафтового походження, що містить принаймні одну олію рослинного та/або тваринного походження, від 20 до 50 мас. % зшитого полімеру на основі компонентів ароматичного моновінілового вуглеводню та кон'югованого дієну з середньою молекулярною масою MW, що становить між 50,000 та 500,000 дальтон, виміряною GPC хроматографією з полістироловим стандартом відповідно до стандарту ASTM D3536, щодо маси вихідного розчину, з або без принаймні одного зшивного агента, причому згадана олія рослинного та/або тваринного походження є кислою, з кислотним числом, виміряним відповідно до стандарту NF EN ISO 660, що становить між 50 та 300 мг КОН/г.

2. Вихідний розчин за п. 1, де олія рослинного та/або тваринного походження містить принаймні 50 мас. % жирних кислот у вільній формі щодо маси олії рослинного та/або тваринного походження, переважно принаймні 60 %, більш переважно принаймні 70 %, навіть переважніше принаймні 80 %, навіть ще переважніше принаймні 90 %, навіть більш переважно принаймні 95 %, навіть переважніше - принаймні 99 %.

3. Вихідний розчин за п. 1 або 2, де олія рослинного та/або тваринного походження має кислотне число, виміряне відповідно до стандарту NF EN ISO 660, що становить між 60 та 250 мг КОН/г, переважно між 80 та 230, навіть переважніше між 100 та 200, навіть переважніше між 120 та 198, навіть ще переважніше між 140 та 196.

4. Вихідний розчин за пп. 1, 2 чи 3, де олію рослинного та/або тваринного походження вибирають із жирних кислот талового масла або рапсової олії, як таких або в суміші.

5. Вихідний розчин за будь-яким з пп. 1-4, що містить від 25 до 45 мас. % зшитого співполімеру на основі компонентів ароматичного моновінілового вуглеводню та кон'югованого дієну з середньою молекулярною масою MW, що становить між 50,000 та 500,000 дальтон, виміряною GPC хроматографією з полістироловим стандартом відповідно до стандарту ASTM D3536, щодо маси вихідного розчину, переважно від 30 до 40 %, навіть переважніше від 32 до 35 %.

6. Вихідний розчин за будь-яким з пп. 1-5, де зшитий співполімер на основі компонентів ароматичного моновінілового вуглеводню та кон'югованого дієну з середньою молекулярною масою MW, що становить між 50,000 та 500,000 дальтон, виміряною GPC хроматографією з полістироловим стандартом відповідно до стандарту ASTM D3536, є співполімером стиролу та бутадієну, та зшивного агента.

7. Вихідний розчин за будь-яким з пп. 1-5, де зшитий співполімер на основі компонентів ароматичного моновінілового вуглеводню та кон'югованого дієну з середньою молекулярною масою MW, що становить між 50,000 та 500,000 дальтон, виміряною GPC хроматографією з полістироловим стандартом відповідно до стандарту ASTM D3536, є співполімером стиролу та бутадієну, що має вміст 1,2 двозв'язкових компонентів, що походять з бутадієну, в кількості між 5 та 50 мас. % щодо загальної маси бутадієнових компонентів, переважно між 10 та 40 %, більш переважно між 15 та 30 %, навіть більш переважно між 20 та 25 %, з або без зшивного агента.

8. Спосіб одержання вихідного розчину відповідно до будь-якого з пп. 1-7, де принаймні одну кислу олію рослинного та/або тваринного походження, принаймні 20 мас. % полімеру щодо маси вихідного розчину з або без принаймні одного зшивного агента вводять у контакт при між 120 °C та 220 °C протягом періоду 1-48 годин, де полімер являє собою зшитий співполімер на основі компонентів ароматичного моновінілового вуглеводню та кон'югованого дієну з середньою молекулярною масою MW, що становить між 50,000 та 500,000 дальтон, виміряною GPC хроматографією з полістироловим стандартом відповідно до стандарту ASTM D3536.

9. Застосування вихідного розчину відповідно до будь-якого з пп. 1-7 для приготування бітум/полімерної композиції.

10. Спосіб одержання бітум/полімерної композиції шляхом розрідження при між 120 °C та 220 °C, протягом періоду від 10 хвилин до 48 годин, вихідного розчину, одержаного відповідно до будь-якого з пп. 1-7 у принаймні одному бітумі, причому кінцева концентрація полімеру в бітум/полімерній композиції становить між 0,5 та 15 мас. %, щодо маси бітум/полімерної композиції.

11. Спосіб одержання бітумної суміші шляхом розрідження вихідного розчину, одержаного відповідно до будь-якого з пп. 1-7, у принаймні одному бітумі, при між 120 та 220 °C, протягом періоду від 10 хвилин до 48 годин, причому кінцева концентрація полімеру в бітум/полімерній композиції становить між 0,5 та 15 мас. % щодо маси бітум/полімерної композиції, потім змішування згаданої бітум/полімерної композиції з агрегатами при між 120 та 220 °C.

Текст

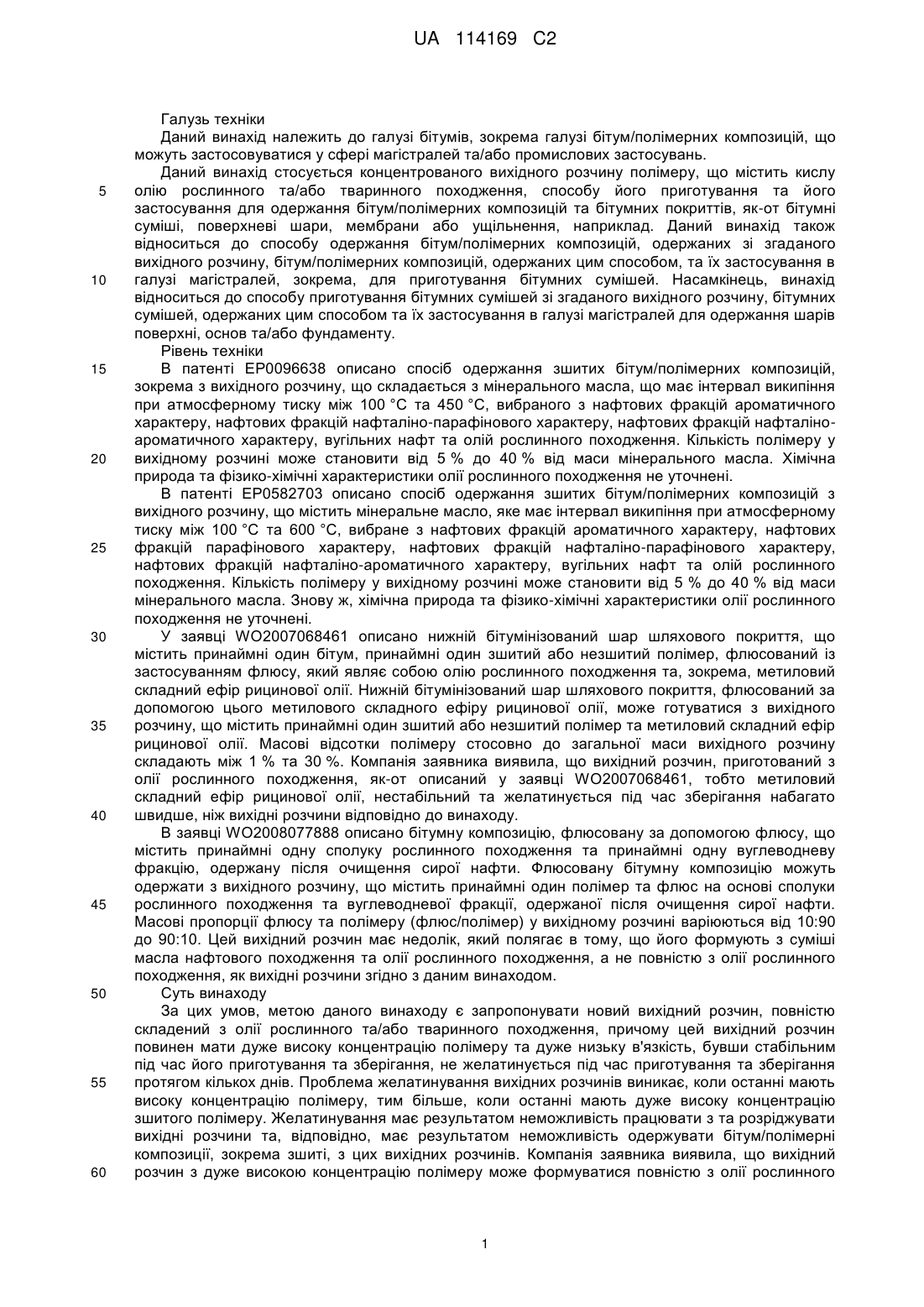

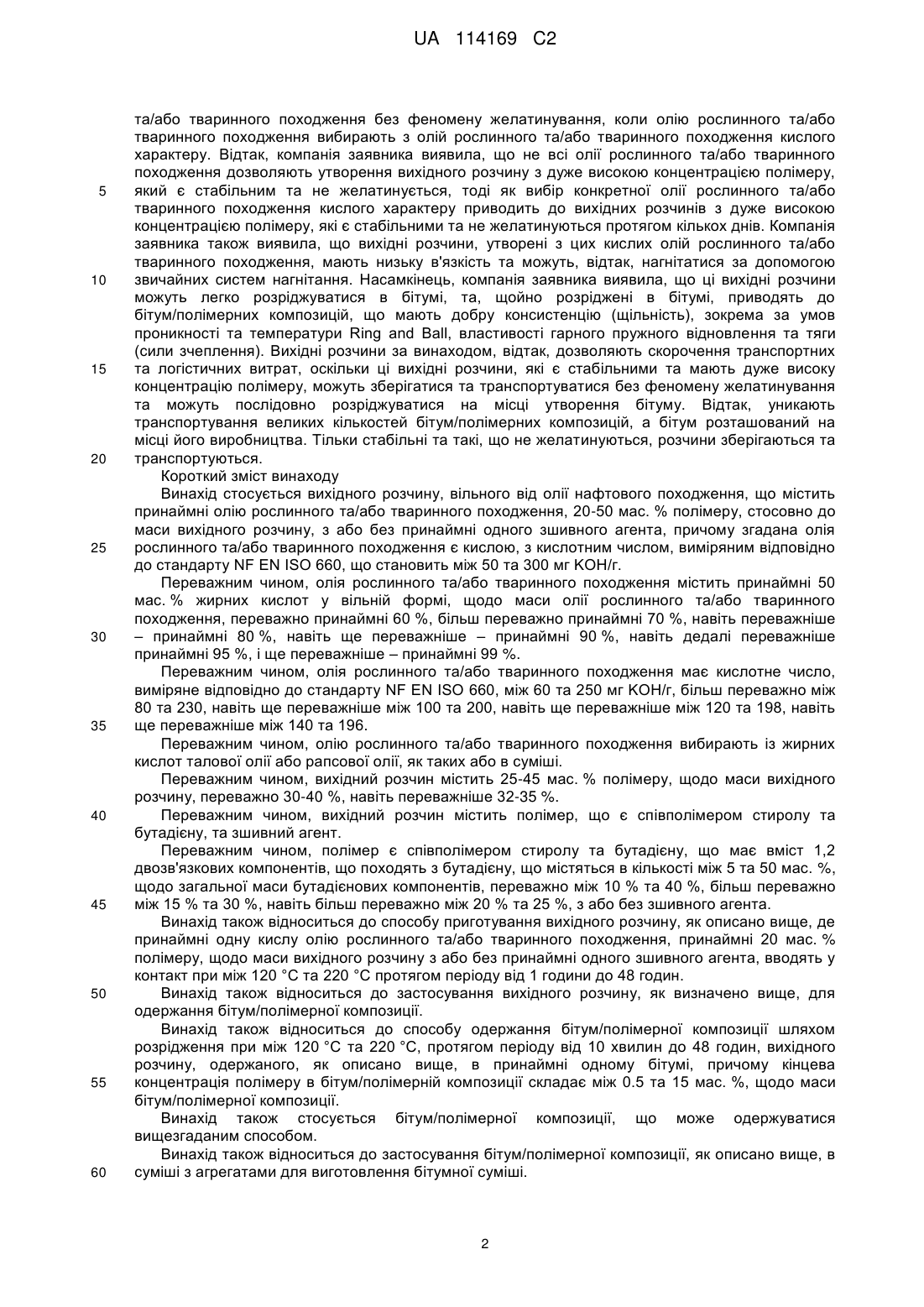

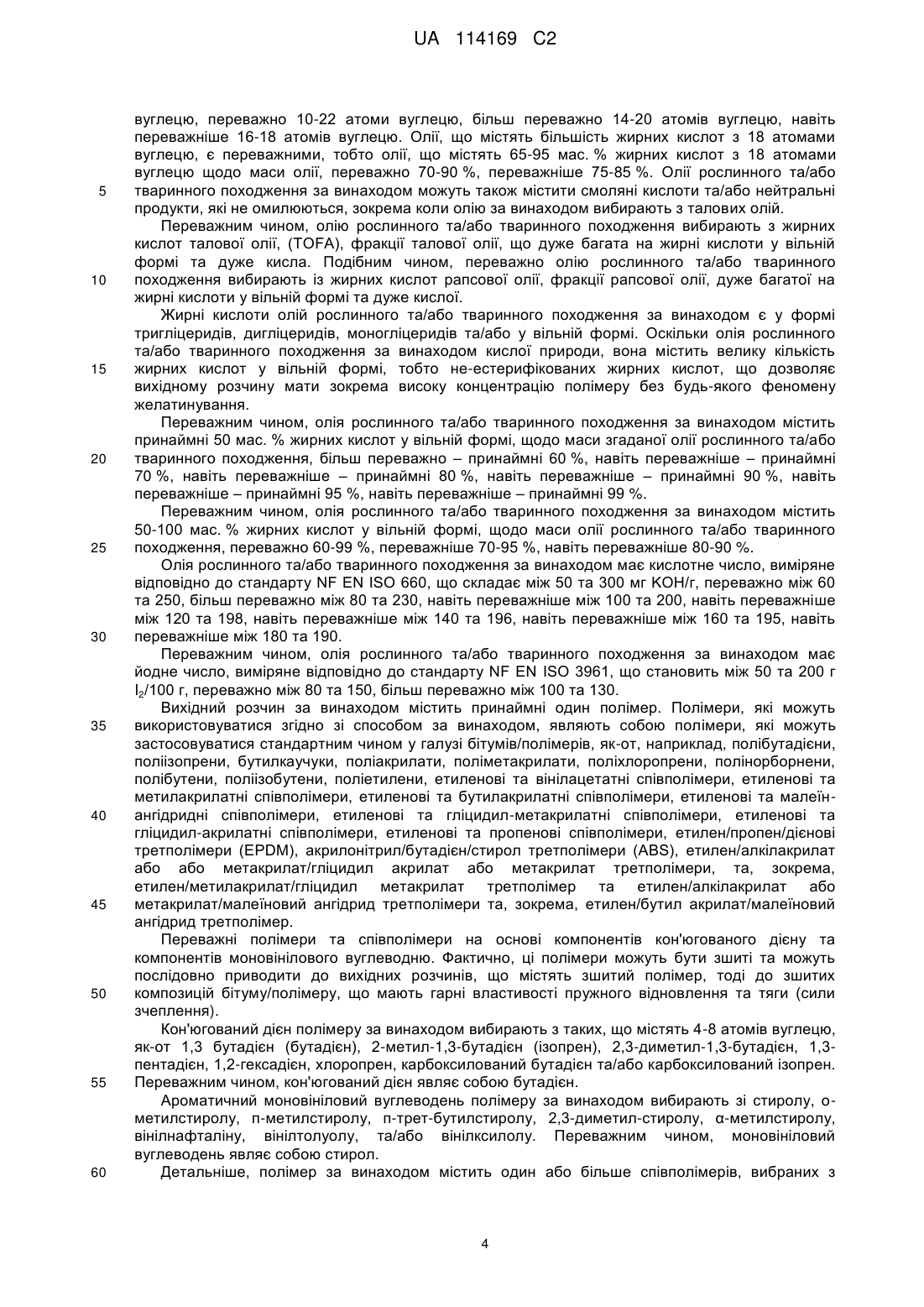

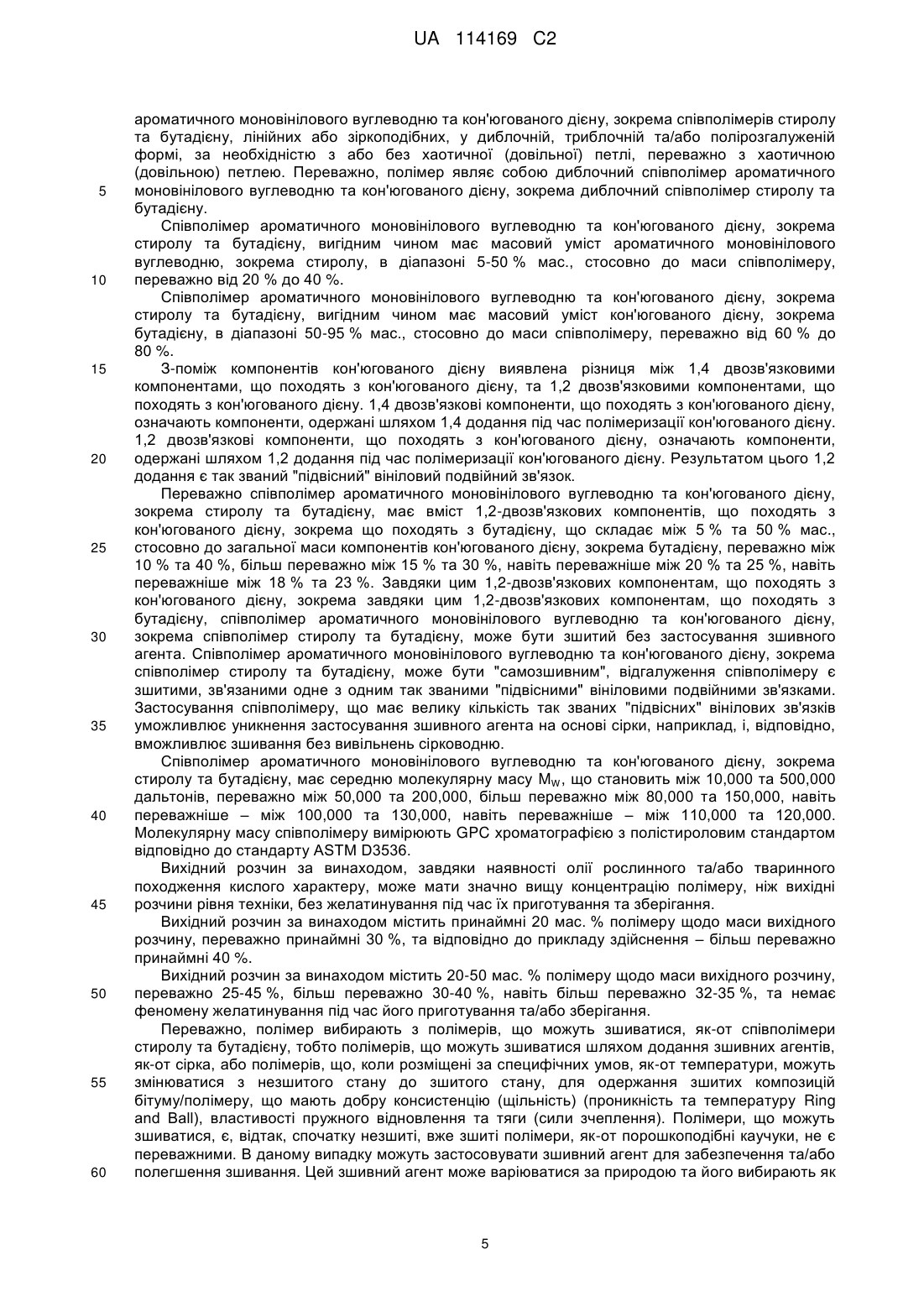

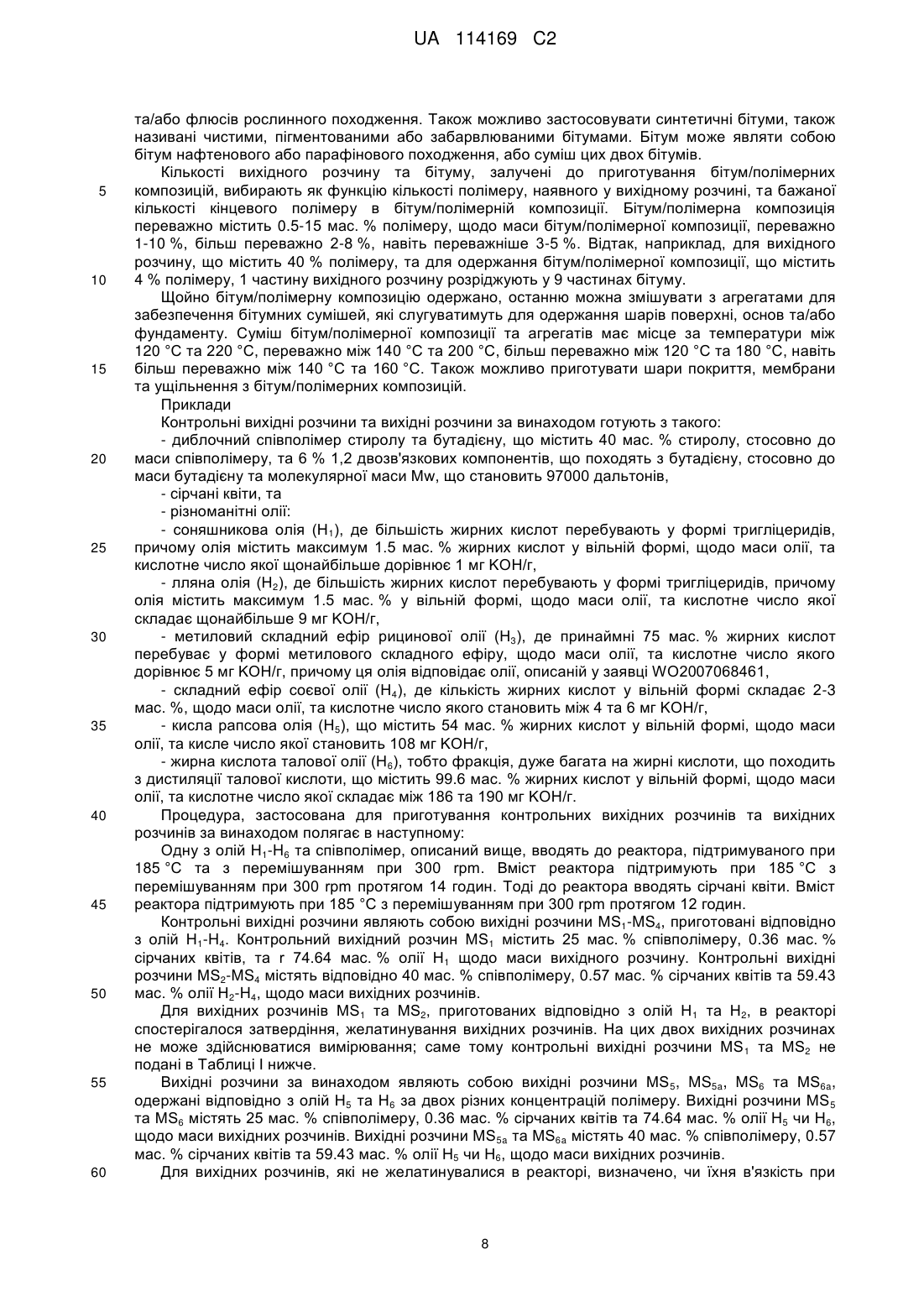

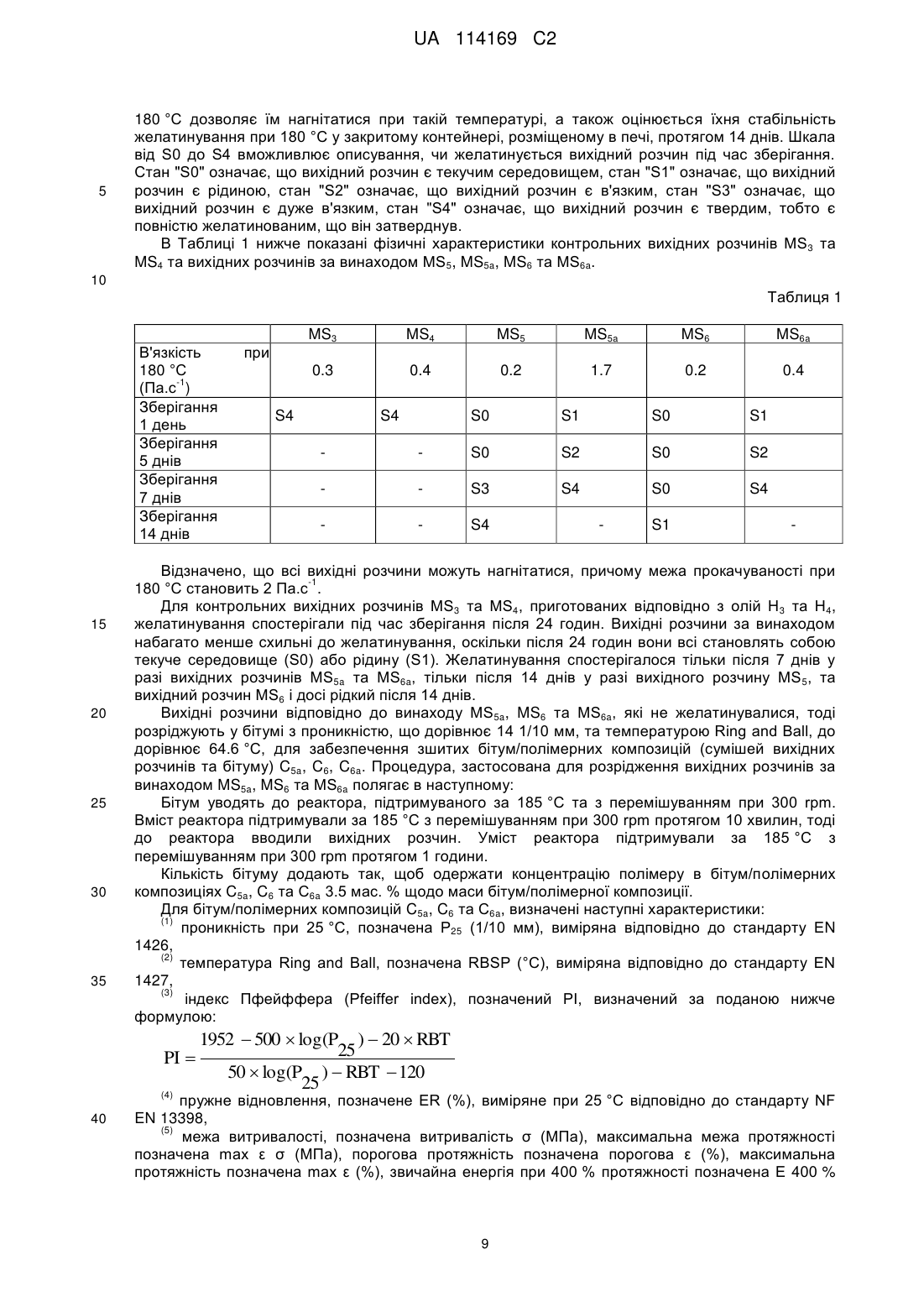

Реферат: Даний винахід належить до вихідного розчину, вільного від олії нафтового походження, що містить принаймні одну олію рослинного та/або тваринного походження, від 20 до 50 мас. % полімеру щодо маси вихідного розчину, з або без принаймні одного зшивного агента, причому згадана олія рослинного та/або тваринного походження є кислою, кислотне число якої, виміряне відповідно до стандарту NF EN ISO 660, становить між 50 та 300 мг КОН/г. Цей вихідний розчин з дуже високою концентрацією полімеру є стабільним та не желатинується, а, відтак, може розріджуватися та застосовуватися для приготування зшитих бітум/полімерних композицій, а тоді бітумних сумішей. UA 114169 C2 (12) UA 114169 C2 UA 114169 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Даний винахід належить до галузі бітумів, зокрема галузі бітум/полімерних композицій, що можуть застосовуватися у сфері магістралей та/або промислових застосувань. Даний винахід стосується концентрованого вихідного розчину полімеру, що містить кислу олію рослинного та/або тваринного походження, способу його приготування та його застосування для одержання бітум/полімерних композицій та бітумних покриттів, як-от бітумні суміші, поверхневі шари, мембрани або ущільнення, наприклад. Даний винахід також відноситься до способу одержання бітум/полімерних композицій, одержаних зі згаданого вихідного розчину, бітум/полімерних композицій, одержаних цим способом, та їх застосування в галузі магістралей, зокрема, для приготування бітумних сумішей. Насамкінець, винахід відноситься до способу приготування бітумних сумішей зі згаданого вихідного розчину, бітумних сумішей, одержаних цим способом та їх застосування в галузі магістралей для одержання шарів поверхні, основ та/або фундаменту. Рівень техніки В патенті EP0096638 описано спосіб одержання зшитих бітум/полімерних композицій, зокрема з вихідного розчину, що складається з мінерального масла, що має інтервал википіння при атмосферному тиску між 100 °C та 450 °C, вибраного з нафтових фракцій ароматичного характеру, нафтових фракцій нафталіно-парафінового характеру, нафтових фракцій нафталіноароматичного характеру, вугільних нафт та олій рослинного походження. Кількість полімеру у вихідному розчині може становити від 5 % до 40 % від маси мінерального масла. Хімічна природа та фізико-хімічні характеристики олії рослинного походження не уточнені. В патенті EP0582703 описано спосіб одержання зшитих бітум/полімерних композицій з вихідного розчину, що містить мінеральне масло, яке має інтервал википіння при атмосферному тиску між 100 °C та 600 °C, вибране з нафтових фракцій ароматичного характеру, нафтових фракцій парафінового характеру, нафтових фракцій нафталіно-парафінового характеру, нафтових фракцій нафталіно-ароматичного характеру, вугільних нафт та олій рослинного походження. Кількість полімеру у вихідному розчині може становити від 5 % до 40 % від маси мінерального масла. Знову ж, хімічна природа та фізико-хімічні характеристики олії рослинного походження не уточнені. У заявці WO2007068461 описано нижній бітумінізований шар шляхового покриття, що містить принаймні один бітум, принаймні один зшитий або незшитий полімер, флюсований із застосуванням флюсу, який являє собою олію рослинного походження та, зокрема, метиловий складний ефір рицинової олії. Нижній бітумінізований шар шляхового покриття, флюсований за допомогою цього метилового складного ефіру рицинової олії, може готуватися з вихідного розчину, що містить принаймні один зшитий або незшитий полімер та метиловий складний ефір рицинової олії. Масові відсотки полімеру стосовно до загальної маси вихідного розчину складають між 1 % та 30 %. Компанія заявника виявила, що вихідний розчин, приготований з олії рослинного походження, як-от описаний у заявці WO2007068461, тобто метиловий складний ефір рицинової олії, нестабільний та желатинується під час зберігання набагато швидше, ніж вихідні розчини відповідно до винаходу. В заявці WO2008077888 описано бітумну композицію, флюсовану за допомогою флюсу, що містить принаймні одну сполуку рослинного походження та принаймні одну вуглеводневу фракцію, одержану після очищення сирої нафти. Флюсовану бітумну композицію можуть одержати з вихідного розчину, що містить принаймні один полімер та флюс на основі сполуки рослинного походження та вуглеводневої фракції, одержаної після очищення сирої нафти. Масові пропорції флюсу та полімеру (флюс/полімер) у вихідному розчині варіюються від 10:90 до 90:10. Цей вихідний розчин має недолік, який полягає в тому, що його формують з суміші масла нафтового походження та олії рослинного походження, а не повністю з олії рослинного походження, як вихідні розчини згідно з даним винаходом. Суть винаходу За цих умов, метою даного винаходу є запропонувати новий вихідний розчин, повністю складений з олії рослинного та/або тваринного походження, причому цей вихідний розчин повинен мати дуже високу концентрацію полімеру та дуже низьку в'язкість, бувши стабільним під час його приготування та зберігання, не желатинується під час приготування та зберігання протягом кількох днів. Проблема желатинування вихідних розчинів виникає, коли останні мають високу концентрацію полімеру, тим більше, коли останні мають дуже високу концентрацію зшитого полімеру. Желатинування має результатом неможливість працювати з та розріджувати вихідні розчини та, відповідно, має результатом неможливість одержувати бітум/полімерні композиції, зокрема зшиті, з цих вихідних розчинів. Компанія заявника виявила, що вихідний розчин з дуже високою концентрацію полімеру може формуватися повністю з олії рослинного 1 UA 114169 C2 5 10 15 20 25 30 35 40 45 50 55 60 та/або тваринного походження без феномену желатинування, коли олію рослинного та/або тваринного походження вибирають з олій рослинного та/або тваринного походження кислого характеру. Відтак, компанія заявника виявила, що не всі олії рослинного та/або тваринного походження дозволяють утворення вихідного розчину з дуже високою концентрацією полімеру, який є стабільним та не желатинується, тоді як вибір конкретної олії рослинного та/або тваринного походження кислого характеру приводить до вихідних розчинів з дуже високою концентрацією полімеру, які є стабільними та не желатинуються протягом кількох днів. Компанія заявника також виявила, що вихідні розчини, утворені з цих кислих олій рослинного та/або тваринного походження, мають низьку в'язкість та можуть, відтак, нагнітатися за допомогою звичайних систем нагнітання. Насамкінець, компанія заявника виявила, що ці вихідні розчини можуть легко розріджуватися в бітумі, та, щойно розріджені в бітумі, приводять до бітум/полімерних композицій, що мають добру консистенцію (щільність), зокрема за умов проникності та температури Ring and Ball, властивості гарного пружного відновлення та тяги (сили зчеплення). Вихідні розчини за винаходом, відтак, дозволяють скорочення транспортних та логістичних витрат, оскільки ці вихідні розчини, які є стабільними та мають дуже високу концентрацію полімеру, можуть зберігатися та транспортуватися без феномену желатинування та можуть послідовно розріджуватися на місці утворення бітуму. Відтак, уникають транспортування великих кількостей бітум/полімерних композицій, а бітум розташований на місці його виробництва. Тільки стабільні та такі, що не желатинуються, розчини зберігаються та транспортуються. Короткий зміст винаходу Винахід стосується вихідного розчину, вільного від олії нафтового походження, що містить принаймні олію рослинного та/або тваринного походження, 20-50 мас. % полімеру, стосовно до маси вихідного розчину, з або без принаймні одного зшивного агента, причому згадана олія рослинного та/або тваринного походження є кислою, з кислотним числом, виміряним відповідно до стандарту NF EN ISO 660, що становить між 50 та 300 мг KOH/г. Переважним чином, олія рослинного та/або тваринного походження містить принаймні 50 мас. % жирних кислот у вільній формі, щодо маси олії рослинного та/або тваринного походження, переважно принаймні 60 %, більш переважно принаймні 70 %, навіть переважніше – принаймні 80 %, навіть ще переважніше – принаймні 90 %, навіть дедалі переважніше принаймні 95 %, і ще переважніше – принаймні 99 %. Переважним чином, олія рослинного та/або тваринного походження має кислотне число, виміряне відповідно до стандарту NF EN ISO 660, між 60 та 250 мг KOH/г, більш переважно між 80 та 230, навіть ще переважніше між 100 та 200, навіть ще переважніше між 120 та 198, навіть ще переважніше між 140 та 196. Переважним чином, олію рослинного та/або тваринного походження вибирають із жирних кислот талової олії або рапсової олії, як таких або в суміші. Переважним чином, вихідний розчин містить 25-45 мас. % полімеру, щодо маси вихідного розчину, переважно 30-40 %, навіть переважніше 32-35 %. Переважним чином, вихідний розчин містить полімер, що є співполімером стиролу та бутадієну, та зшивний агент. Переважним чином, полімер є співполімером стиролу та бутадієну, що має вміст 1,2 двозв'язкових компонентів, що походять з бутадієну, що містяться в кількості між 5 та 50 мас. %, щодо загальноїмаси бутадієнових компонентів, переважно між 10 % та 40 %, більш переважно між 15 % та 30 %, навіть більш переважно між 20 % та 25 %, з або без зшивного агента. Винахід також відноситься до способу приготування вихідного розчину, як описано вище, де принаймні одну кислу олію рослинного та/або тваринного походження, принаймні 20 мас. % полімеру, щодо маси вихідного розчину з або без принаймні одного зшивного агента, вводять у контакт при між 120 °C та 220 °C протягом періоду від 1 години до 48 годин. Винахід також відноситься до застосування вихідного розчину, як визначено вище, для одержання бітум/полімерної композиції. Винахід також відноситься до способу одержання бітум/полімерної композиції шляхом розрідження при між 120 °C та 220 °C, протягом періоду від 10 хвилин до 48 годин, вихідного розчину, одержаного, як описано вище, в принаймні одному бітумі, причому кінцева концентрація полімеру в бітум/полімерній композиції складає між 0.5 та 15 мас. %, щодо маси бітум/полімерної композиції. Винахід також стосується бітум/полімерної композиції, що може одержуватися вищезгаданим способом. Винахід також відноситься до застосування бітум/полімерної композиції, як описано вище, в суміші з агрегатами для виготовлення бітумної суміші. 2 UA 114169 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід також відноситься до способу одержання бітумної суміші шляхом розрідження вихідного розчину, як визначено вище, в принаймні одному бітумі, при між 120 °C та 220 °C, протягом періоду від 10 хвилин до 48 годин, причому кінцева концентрація полімеру в бітум/полімерній композиції становить між 0.5 та 15 мас. %, щодо маси бітум/полімерної композиції, потім перемішування згаданої бітум/полімерної композиції з агрегатами, при між 120 °C та 220 °C. Винахід також відноситься до бітумної суміші, що може одержуватися вищезазначеним способом. Винахід також відноситься до застосування бітумної суміші, як визначено вище, для одержання шарів поверхні, основ та/або фундаменту. Детальний опис винаходу Для одержання вихідного розчину з дуже високою концентрацією полімеру, який є стабільним під час зберігання та не желатинується, вихідний розчин відповідно до винаходу містить принаймні одну олію рослинного та/або тваринного походження, причому ця олія рослинного та/або тваринного походження є кислої природи. Під терміном "кисла природа" мають на увазі олію рослинного та/або тваринного походження, що містить велику кількість жирних кислот у вільній формі та, відповідно, олію рослинного та/або тваринного походження, що має високе кислотне число. Є три основні категорії олій, класифіковані відповідно до їхнього походження: олії рослинного походження, олії тваринного походження, та олії мінерального походження. Під олією мінерального походження мають на увазі олії, одержані дистилюванням вугілля, нафти або деяких бітумних глинистих сланців. Вихідний розчин відповідно до винаходу є вільний від олії мінерального походження. Фактично, бажаним з погляду навколишнього середовища є формувати вихідні розчини, що містять тільки відновлювані сполуки, як-от такі рослинного та/або тваринного походження. Вихідний розчин відповідно до винаходу може, в разі забруднення, містити сліди або забруднення масла мінерального походження. В цьому випадку вихідний розчин містить менше за 5 мас. % масла мінерального походження щодо маси вихідного розчину, переважно менше за 2 мас. %, переважно менше за 1 %, навіть переважніше менше за 0.5 %. Такі сліди або забруднення мінерального масла можуть походити із забруднення сумішшю іншої природи, застосованої в реакторах або резервуарах зберігання, що звичайно застосовуються, причому ця інша суміш залучає масло мінерального походження. Вихідний розчин за винаходом, відтак, містить тільки олію рослинного походження, олію тваринного походження або суміш цих двох. Походження олії рослинного походження не є вирішальним для винаходу, не є таким також щодо олії тваринного походження. Отже, можливо застосовувати будь-яке відоме джерело олії рослинного та/або тваринного походження. Як приклад, можна зазначити бджіл, мигдаль, арахіс, авокадо, бабасу, китів, баобаб, масло, тунг, бурачник, какао, рижик посівний, карнаубу, сафлор, хаумугра, кінь, кокос, рапс, копру, бавовну, крамбе приморську (червоні водорості), кротон, кабачок, куфею (cuphea), euphoria lathyris, зародки пшениці, оселедець, горіх бассія (illipe), жожобу, масляне дерево, ланолін, лескверелу, лігніт, пінник луговий (limnanthes alba), льняне сім'я, люцерну, макадамію, кукурудзу, менхаден, риб'ячий жир, гірчицю, фундук, горіх, рапс з низьким умістом ерукової кислоти, ядро, макове насіння, гуску, оїтіку (oitica), оливки, енотеру, кістку, лапу, кісточкову пальмову олію, насіння винограду, перилову олію, ратицю, морського собаку (акулу), боброву струмину, рис, смалець (лярд), сардину, жито, сезам, сою, навколонирковий жир, талову олію та/або соняшникову олію (олії), взяті окремо або в сумішах. Переважним чином, олія рослинного та/або тваринного походження є олією рослинного походження та її переважно вибирають з сої, лапи, рапсу, соняшника, бавовни та талових олій, оскільки ці олії доступні для масового виробництва, причому перевагу надають таловій олії, яка одержана з паперу та яка, відтак, не є олією, призначеною для харчової промисловості. Олії рослинного та/або тваринного походження можуть застосовувати у формі сирої олії, напівочищеної олії, очищеної олії, або можуть бути співпродуктами очищеної або напівочищеної олії. Під очищеною або напівочищеною олією, або співпродуктами очищеної або напівочищеної олії розуміють продукти, які були піддані хімічному та/або фізичному очищенню. Операції хімічного та/або фізичного очищення включають видалення рослинного клею, рафінування, нейтралізацію, вибілювання, висушування, фільтрування, дезодорацію. Олії рослинного та/або тваринного походження відповідно до винаходу можуть також модифікуватися хімічними реакціями, як-от реакції естерифікації або гідрогенування. Олії рослинного та/або тваринного походження за винаходом переважним чином складаються з насичених, моно-ненасичених та/або поліненасичених жирних кислот. Жирні кислоти, залежно від походження олії, являють собою жирні кислоти, що містять 8-24 атоми 3 UA 114169 C2 5 10 15 20 25 30 35 40 45 50 55 60 вуглецю, переважно 10-22 атоми вуглецю, більш переважно 14-20 атомів вуглецю, навіть переважніше 16-18 атомів вуглецю. Олії, що містять більшість жирних кислот з 18 атомами вуглецю, є переважними, тобто олії, що містять 65-95 мас. % жирних кислот з 18 атомами вуглецю щодо маси олії, переважно 70-90 %, переважніше 75-85 %. Олії рослинного та/або тваринного походження за винаходом можуть також містити смоляні кислоти та/або нейтральні продукти, які не омилюються, зокрема коли олію за винаходом вибирають з талових олій. Переважним чином, олію рослинного та/або тваринного походження вибирають з жирних кислот талової олії, (TOFA), фракції талової олії, що дуже багата на жирні кислоти у вільній формі та дуже кисла. Подібним чином, переважно олію рослинного та/або тваринного походження вибирають із жирних кислот рапсової олії, фракції рапсової олії, дуже багатої на жирні кислоти у вільній формі та дуже кислої. Жирні кислоти олій рослинного та/або тваринного походження за винаходом є у формі тригліцеридів, дигліцеридів, моногліцеридів та/або у вільній формі. Оскільки олія рослинного та/або тваринного походження за винаходом кислої природи, вона містить велику кількість жирних кислот у вільній формі, тобто не-естерифікованих жирних кислот, що дозволяє вихідному розчину мати зокрема високу концентрацію полімеру без будь-якого феномену желатинування. Переважним чином, олія рослинного та/або тваринного походження за винаходом містить принаймні 50 мас. % жирних кислот у вільній формі, щодо маси згаданої олії рослинного та/або тваринного походження, більш переважно – принаймні 60 %, навіть переважніше – принаймні 70 %, навіть переважніше – принаймні 80 %, навіть переважніше – принаймні 90 %, навіть переважніше – принаймні 95 %, навіть переважніше – принаймні 99 %. Переважним чином, олія рослинного та/або тваринного походження за винаходом містить 50-100 мас. % жирних кислот у вільній формі, щодо маси олії рослинного та/або тваринного походження, переважно 60-99 %, переважніше 70-95 %, навіть переважніше 80-90 %. Олія рослинного та/або тваринного походження за винаходом має кислотне число, виміряне відповідно до стандарту NF EN ISO 660, що складає між 50 та 300 мг KOH/г, переважно між 60 та 250, більш переважно між 80 та 230, навіть переважніше між 100 та 200, навіть переважніше між 120 та 198, навіть переважніше між 140 та 196, навіть переважніше між 160 та 195, навіть переважніше між 180 та 190. Переважним чином, олія рослинного та/або тваринного походження за винаходом має йодне число, виміряне відповідно до стандарту NF EN ISO 3961, що становить між 50 та 200 г I2/100 г, переважно між 80 та 150, більш переважно між 100 та 130. Вихідний розчин за винаходом містить принаймні один полімер. Полімери, які можуть використовуватися згідно зі способом за винаходом, являють собою полімери, які можуть застосовуватися стандартним чином у галузі бітумів/полімерів, як-от, наприклад, полібутадієни, поліізопрени, бутилкаучуки, поліакрилати, поліметакрилати, поліхлоропрени, полінорборнени, полібутени, поліізобутени, поліетилени, етиленові та вінілацетатні співполімери, етиленові та метилакрилатні співполімери, етиленові та бутилакрилатні співполімери, етиленові та малеїнангідридні співполімери, етиленові та гліцидил-метакрилатні співполімери, етиленові та гліцидил-акрилатні співполімери, етиленові та пропенові співполімери, етилен/пропен/дієнові третполімери (EPDM), акрилонітрил/бутадієн/стирол третполімери (ABS), етилен/алкілакрилат або або метакрилат/гліцидил акрилат або метакрилат третполімери, та, зокрема, етилен/метилакрилат/гліцидил метакрилат третполімер та етилен/алкілакрилат або метакрилат/малеїновий ангідрид третполімери та, зокрема, етилен/бутил акрилат/малеїновий ангідрид третполімер. Переважні полімери та співполімери на основі компонентів кон'югованого дієну та компонентів моновінілового вуглеводню. Фактично, ці полімери можуть бути зшиті та можуть послідовно приводити до вихідних розчинів, що містять зшитий полімер, тоді до зшитих композицій бітуму/полімеру, що мають гарні властивості пружного відновлення та тяги (сили зчеплення). Кон'югований дієн полімеру за винаходом вибирають з таких, що містять 4-8 атомів вуглецю, як-от 1,3 бутадієн (бутадієн), 2-метил-1,3-бутадієн (ізопрен), 2,3-диметил-1,3-бутадієн, 1,3пентадієн, 1,2-гексадієн, хлоропрен, карбоксилований бутадієн та/або карбоксилований ізопрен. Переважним чином, кон'югований дієн являє собою бутадієн. Ароматичний моновініловий вуглеводень полімеру за винаходом вибирають зі стиролу, ометилстиролу, п-метилстиролу, п-трет-бутилстиролу, 2,3-диметил-стиролу, α-метилстиролу, вінілнафталіну, вінілтолуолу, та/або вінілксилолу. Переважним чином, моновініловий вуглеводень являє собою стирол. Детальніше, полімер за винаходом містить один або більше співполімерів, вибраних з 4 UA 114169 C2 5 10 15 20 25 30 35 40 45 50 55 60 ароматичного моновінілового вуглеводню та кон'югованого дієну, зокрема співполімерів стиролу та бутадієну, лінійних або зіркоподібних, у диблочній, триблочній та/або полірозгалуженій формі, за необхідністю з або без хаотичної (довільної) петлі, переважно з хаотичною (довільною) петлею. Переважно, полімер являє собою диблочний співполімер ароматичного моновінілового вуглеводню та кон'югованого дієну, зокрема диблочний співполімер стиролу та бутадієну. Співполімер ароматичного моновінілового вуглеводню та кон'югованого дієну, зокрема стиролу та бутадієну, вигідним чином має масовий уміст ароматичного моновінілового вуглеводню, зокрема стиролу, в діапазоні 5-50 % мас., стосовно до маси співполімеру, переважно від 20 % до 40 %. Співполімер ароматичного моновінілового вуглеводню та кон'югованого дієну, зокрема стиролу та бутадієну, вигідним чином має масовий уміст кон'югованого дієну, зокрема бутадієну, в діапазоні 50-95 % мас., стосовно до маси співполімеру, переважно від 60 % до 80 %. З-поміж компонентів кон'югованого дієну виявлена різниця між 1,4 двозв'язковими компонентами, що походять з кон'югованого дієну, та 1,2 двозв'язковими компонентами, що походять з кон'югованого дієну. 1,4 двозв'язкові компоненти, що походять з кон'югованого дієну, означають компоненти, одержані шляхом 1,4 додання під час полімеризації кон'югованого дієну. 1,2 двозв'язкові компоненти, що походять з кон'югованого дієну, означають компоненти, одержані шляхом 1,2 додання під час полімеризації кон'югованого дієну. Результатом цього 1,2 додання є так званий "підвісний" вініловий подвійний зв'язок. Переважно співполімер ароматичного моновінілового вуглеводню та кон'югованого дієну, зокрема стиролу та бутадієну, має вміст 1,2-двозв'язкових компонентів, що походять з кон'югованого дієну, зокрема що походять з бутадієну, що складає між 5 % та 50 % мас., стосовно до загальної маси компонентів кон'югованого дієну, зокрема бутадієну, переважно між 10 % та 40 %, більш переважно між 15 % та 30 %, навіть переважніше між 20 % та 25 %, навіть переважніше між 18 % та 23 %. Завдяки цим 1,2-двозв'язкових компонентам, що походять з кон'югованого дієну, зокрема завдяки цим 1,2-двозв'язкових компонентам, що походять з бутадієну, співполімер ароматичного моновінілового вуглеводню та кон'югованого дієну, зокрема співполімер стиролу та бутадієну, може бути зшитий без застосування зшивного агента. Співполімер ароматичного моновінілового вуглеводню та кон'югованого дієну, зокрема співполімер стиролу та бутадієну, може бути "самозшивним", відгалуження співполімеру є зшитими, зв'язаними одне з одним так званими "підвісними" вініловими подвійними зв'язками. Застосування співполімеру, що має велику кількість так званих "підвісних" вінілових зв'язків уможливлює уникнення застосування зшивного агента на основі сірки, наприклад, і, відповідно, вможливлює зшивання без вивільнень сірководню. Співполімер ароматичного моновінілового вуглеводню та кон'югованого дієну, зокрема стиролу та бутадієну, має середню молекулярну масу MW , що становить між 10,000 та 500,000 дальтонів, переважно між 50,000 та 200,000, більш переважно між 80,000 та 150,000, навіть переважніше – між 100,000 та 130,000, навіть переважніше – між 110,000 та 120,000. Молекулярну масу співполімеру вимірюють GPC хроматографією з полістироловим стандартом відповідно до стандарту ASTM D3536. Вихідний розчин за винаходом, завдяки наявності олії рослинного та/або тваринного походження кислого характеру, може мати значно вищу концентрацію полімеру, ніж вихідні розчини рівня техніки, без желатинування під час їх приготування та зберігання. Вихідний розчин за винаходом містить принаймні 20 мас. % полімеру щодо маси вихідного розчину, переважно принаймні 30 %, та відповідно до прикладу здійснення – більш переважно принаймні 40 %. Вихідний розчин за винаходом містить 20-50 мас. % полімеру щодо маси вихідного розчину, переважно 25-45 %, більш переважно 30-40 %, навіть більш переважно 32-35 %, та немає феномену желатинування під час його приготування та/або зберігання. Переважно, полімер вибирають з полімерів, що можуть зшиватися, як-от співполімери стиролу та бутадієну, тобто полімерів, що можуть зшиватися шляхом додання зшивних агентів, як-от сірка, або полімерів, що, коли розміщені за специфічних умов, як-от температури, можуть змінюватися з незшитого стану до зшитого стану, для одержання зшитих композицій бітуму/полімеру, що мають добру консистенцію (щільність) (проникність та температуру Ring and Ball), властивості пружного відновлення та тяги (сили зчеплення). Полімери, що можуть зшиватися, є, відтак, спочатку незшиті, вже зшиті полімери, як-от порошкоподібні каучуки, не є переважними. В даному випадку можуть застосовувати зшивний агент для забезпечення та/або полегшення зшивання. Цей зшивний агент може варіюватися за природою та його вибирають як 5 UA 114169 C2 5 10 15 20 25 30 35 40 45 50 55 60 функцію типу або типів полімеру (полімерів), що містяться у вихідному розчині за винаходом. Переважно, зшивний агент вибирають із сірки та полісульфідів гідрокарбілу, як таких або в суміші, переважно за наявності сірко-донорних та не-сірко-донорних прискорювачів вулканізації, як таких або в суміші. Сірка являє собою детальніше сірчані квіти або також альфа-кристалізовану сірку. Полісульфіди гідрокарбілу являють собою, наприклад, вибрані з дигексил дисульфідів, діоктил дисульфідів, дидодецил дисульфідів, дитретіододецил дисульфідів, дигексадецил дисульфідів, дигексил трисульфідів, діоктил трисульфідів, диноніл трисульфідів, дитретіододецил трисульфідів, дигексадецил трисульфідів, дифеніл трисульфідів, дибензил трисульфідів, дигексил тетрасульфідів, діоктил тетрасульфідів, диноніл тетрасульфідів, дитретіододецил тетрасульфідів, дигексадецил тетрасульфідів, дифеніл тетрасульфідів, ортотоліл тетрасульфідів, дибензил тетрасульфідів, дигексил пентасульфідів, діоктил пентасульфідів, диноніл пентасульфідів, дитретіододецил пентасульфідів, дигексадецил пентасульфідів, дибензил пентасульфідів або діаліл пентасульфідів, як таких або в суміші. Сірко-донорні прискорювачі вулканізації можуть вибиратися з тіурам полісульфідів, як-от, наприклад, тетрабутилтіурам дисульфіди, тетраетилтіурам дисульфіди та тетраметилтіурам дисульфіди, дипентаметилентіурам дисульфіди, дипентаметилентіурам тетрасульфіди або дипентаметилентіурам гексасульфіди, як таких або в суміші. Не-сірко-донорні прискорювачі вулканізації, які можуть застосовуватися відповідно до винаходу, можуть вибирати, зокрема, з меркаптобензотіазолу та його похідних, дитіокарбаматів та похідних, та тіурам моносульфідів та похідних, як таких або в суміші. Як приклади не-сіркодонорних прискорювачів вулканізації можна зазначити цинк 2-меркаптобензотіазол, цинк бензотіазол тіолат, натрій бензотіазол тіолат, бензотіазил дисульфід, бензотіазол тіолат міді, бензотіазил N, N′-діетил тіокарбаміл сульфід та бензотіазол сульфенаміди, як-от 2-бензотіазол діетил сульфенамід, 2-бензотіазол пентаметилен сульфенамід, 2-бензотіазол циклогексил сульфенамід, N-оксидіетилен 2-бензотіазол сульфенамід, N-оксидіетилен 2-бензотіазол тіосульфенамід, 2-бензотіазол дициклогексил сульфенамід, 2-бензотіазол діізопропіл сульфенамід, 2-бензотіазол тертіобутил сульфенамід, вісмут диметил дитіокарбамат, кадмій діаміл дитіокарбамат, кадмій діетил дитіокарбамат, диметил дитіокарбамат міді, діаміл дитіокарбамат свинцю, диметил дитіокарбамат свинцю, пентаметилен дитіокарбамат свинцю, диметил дитіокарбамат селену, діетил дитіокарбамат телуру, діаміл дитіокарбамат цинку, дибензил дитіокарбамат цинку, діетил дитіокарбамат цинку, диметил дитіокарбамат цинку, дибутил дитіокарбамат цинку, пентаметилен дитіокарбамат цинку, дипентаметилен тіурам моносульфід, тетрабутил тіурам моносульфід, тетраетил тіурам моносульфід та тетраметил тіурам моносульфід, як такі або в суміші. Зшивний агент можуть також вибирати зі сполук загальної формули HS-R-SH, де R означає насичену або ненасичену, лінійну або розгалужену вуглеводневу групу з 2-40 атомами вуглецю, що за необхідністю містить один або більше гетероатомів, як-от кисень. З-поміж сполук, що відповідають цій загальній формулі, можна згадати, наприклад, 1,2 етандитіол, 1,3 пропандитіол, 1,4 бутандитіол, 1,5 пентандитіол, 1,6 гександитіол, 1,7 гептандитіол, 1,8 октандитіол, біс-(2-меркаптоетил)ефір, біс-(3-меркаптоетил)ефір, біс-(4-меркаптоетил)ефір, (2меркаптоетил) (3-меркаптобутил)ефір, (2-меркаптоетил) (4-меркаптобутил)ефір, 1,8димеркапто-3,6-діоксаоктан, бензол-1,2-дитіол, бензол-1,3-дитіол, бензол-1,4-дитіол або толуол-3,4-дитіол, біфеніл-4,4'-дитіол, як такі або в суміші. Загалом, застосовують кількість зшивного агента між 0.05 % та 5 мас. %, щодо маси вихідного розчину, переважно між 0.1 % та 2 %, більш переважно між 0.2 % та 1 %, навіть переважніше між 0.3 % та 0.5 %. Переважним чином, кількості полімеру та зшивного агента фіксують так, щоб одержати співвідношення полімеру/зшивного агента між 50:1 та 150:1, переважно між 60:1 та 100:1, переважніше між 70:1 та 80:1. Коли не застосовують зшивний агент, то переважно застосовують співполімер ароматичного моновінілового вуглеводню та кон'югованого дієну, зокрема співполімер стиролу та бутадієну, що має вміст 1,2-двозв'язкових компонентів, що походять із кон'югованого дієну, зокрема вміст 1,2-двозв'язкових компонентів, що походять з бутадієну, як визначено вище. Співполімер ароматичного моновінілового вуглеводню та кон'югованого дієну, зокрема співполімер стиролу та бутадієну, тоді застосовуватимуть з одним із зшивних агентів, описаних вище, або тільки співполімер ароматичного моновінілового вуглеводню та кон'югованого дієну, зокрема співполімер стиролу та бутадієну, що має точну кількість, визначену вище, 1,2-двозв'язкових компонентів, що походять з кон'югованого дієну, зокрема 1,2-двозв'язкових компонентів, що походять з бутадієну, або співполімер ароматичного моновінілового вуглеводню та 6 UA 114169 C2 5 10 15 20 25 30 35 40 45 50 55 60 кон'югованого дієну, зокрема співполімер стиролу та бутадієну, що має конкретну кількість, визначену вище, 1,2-двозв'язкових компонентів, що походять з кон'югованого дієну, зокрема 1,2двозв'язкових компонентів, що походять з бутадієну, за необхідністю в поєднанні з одним із зшивних агентів, описаних вище, для зміцнення та прискорення зшивання. Більше того, компанія заявника виявила, що вибір цієї конкретної олії кислої природи вможливлює активізацію та прискорення зшивання полімеру у вихідному розчині. Бітум/полімерні композиції, приготовані з вихідних розчинів на основі олій рослинного та/або тваринного походження некислої природи, полімерів та зшивного агента, не виявляли характеристики пружних властивостей зшитих бітум/полімерних композицій. Також можливим є додавання до вихідного розчину за винаходом клейких добавок та/або поверхнево-активних речовин. Їх вибирають з алкіламінних похідних, алкілполіамінних похідних, алкіламідополіамінних похідних, алкіламідополіамінних похідних та похідних солі четвертинного амонію, як таких або в суміші. Найбільш застосованими є жирні пропілен-діаміни, жирні амідоаміни, четвертинні амонії, одержані шляхом кватернізації жирних пропілен-діамінів, жирні пропілен-поліаміни. Кількість клейких добавок та/або поверхнево-активних речовин у вихідному розчині за винаходом складає між 0.2 % та 2 мас. %, стосовно до маси вихідного розчину, переважно між 0.5 % та 1 %. Для одержання вихідного розчину за винаходом, кислотну олію рослинного та/або тваринного походження по-перше підігрівають до температури між 120 °C та 220 °C, переважно між 140 °C та 200 °C, більш переважно між 160 °C та 180 °C. Тоді додають принаймні один полімер, як визначено вище, та за необхідністю принаймні один зшивний агент, як визначено вище, за необхідністю зперемішуванням, та переважно з перемішуванням, у межах вищезгаданих діапазонів температури. Суміш підтримують у межах вищезгаданих діапазонів температури, протягом від 1 до 48 годин, переважно 2-24 годин, більш переважно 4-16 годин, навіть більш переважно 6-12 годин, навіть переважніше 8-10 годин. Для кінцевого одержання зшитих бітум/полімерних композицій за способом, описаним у попередньому абзаці, застосовують наступне: або співполімер ароматичного моновінілового вуглеводню та кон'югованого дієну, зокрема співполімер стиролу та бутадієну, та зшивний агент, як описано вище, або співполімер ароматичного моновінілового вуглеводню та кон'югованого дієну, зокрема співполімер стиролу та бутадієну, що містить, зокрема, кількості 1,2-двозв'язкових компонентів, що походять з кон'югованого дієну, зокрема 1,2-двозв'язкових компонентів, що походять з бутадієну, описаного вище, з або без зшивного агента (цей співполімер здатний до самозшивання як такий, причому зшивання можна прискорити або підвищити шляхом додання зшивного агента), тобто кількості 1,2-двозв'язкових компонентів, що походять з кон'югованого дієну, зокрема 1,2-двозв'язкових компонентів, що походять з бутадієну, що становлять між 5 % та 50 мас. %, щодо загальної маси компонентів кон'югованого дієну, зокрема щодо загальної маси компонентів бутадієну, переважно між 10 % та 40 %, більш переважно між 15 % та 30 %, навіть переважніше між 20 % та 25 %, навіть переважніше між 18 % та 23 %. Вищезгадані умови температури та тривалості та вибір олії, полімеру та/або зшивного агента, вможливлюють зшивання полімеру у вихідному розчині, яке може також тривати та завершуватися під час розрідження вихідного розчину. Щойно вихідний розчин приготований, його можна зберігати протягом кількох днів без желатинування та наприкінці розріджувати в бітумі для одержання бітум/полімерних композицій, переважно зшитих. Спочатку бітум підігрівають до температури між 120 °C та 220 °C, переважно між 140 °C та 200 °C, більш переважно між 160 °C та 180 °C. Тоді додають вихідний розчин за винаходом, за необхідністю з перемішуванням, та переважно з перемішуванням, у межах вищезгаданих діапазонів температур. Суміш підтримують у межах вищезгаданих діапазонів температур, протягом періоду від 10 хвилин до 48 годин, переважно від 30 хвилин до 24 годин, більш переважно від 1 до 16 годин, навіть переважніше 2-12 годин, навіть переважніше 4-8 годин. Бітум, який можуть застосовувати для розрідження вихідного розчину за винаходом, може являти собою бітум, одержаний з різних джерел. Бітум, що може застосовуватися відповідно до винаходу, можуть вибирати з бітумів природного походження, як-от такі, що містяться в осадах природного бітуму, природного асфальту або бітумних пісків. Бітум, який можуть застосовувати відповідно до винаходу, також може являти собою бітум або суміш бітумів, що їх одержують після очищення сирої нафти, як-от бітуми з прямої дистиляції або бітуми з дистиляції під зниженим тиском або також окислені або напівокислені бітуми, залишки після деасфальтизації пропаном або пентаном, залишки після легкого крекінгу, причому ці різні фракції можуть бути окремими або в суміші. Застосовані бітуми також можуть являти собою бітуми, флюсовані шляхом додання летких розчинників, флюсів нафтового походження, карбохімічних флюсів 7 UA 114169 C2 5 10 15 20 25 30 35 40 45 50 55 60 та/або флюсів рослинного походження. Також можливо застосовувати синтетичні бітуми, також називані чистими, пігментованими або забарвлюваними бітумами. Бітум може являти собою бітум нафтенового або парафінового походження, або суміш цих двох бітумів. Кількості вихідного розчину та бітуму, залучені до приготування бітум/полімерних композицій, вибирають як функцію кількості полімеру, наявного у вихідному розчині, та бажаної кількості кінцевого полімеру в бітум/полімерній композиції. Бітум/полімерна композиція переважно містить 0.5-15 мас. % полімеру, щодо маси бітум/полімерної композиції, переважно 1-10 %, більш переважно 2-8 %, навіть переважніше 3-5 %. Відтак, наприклад, для вихідного розчину, що містить 40 % полімеру, та для одержання бітум/полімерної композиції, що містить 4 % полімеру, 1 частину вихідного розчину розріджують у 9 частинах бітуму. Щойно бітум/полімерну композицію одержано, останню можна змішувати з агрегатами для забезпечення бітумних сумішей, які слугуватимуть для одержання шарів поверхні, основ та/або фундаменту. Суміш бітум/полімерної композиції та агрегатів має місце за температури між 120 °C та 220 °C, переважно між 140 °C та 200 °C, більш переважно між 120 °C та 180 °C, навіть більш переважно між 140 °C та 160 °C. Також можливо приготувати шари покриття, мембрани та ущільнення з бітум/полімерних композицій. Приклади Контрольні вихідні розчини та вихідні розчини за винаходом готують з такого: - диблочний співполімер стиролу та бутадієну, що містить 40 мас. % стиролу, стосовно до маси співполімеру, та 6 % 1,2 двозв'язкових компонентів, що походять з бутадієну, стосовно до маси бутадієну та молекулярної маси Mw, що становить 97000 дальтонів, - сірчані квіти, та - різноманітні олії: - соняшникова олія (H1), де більшість жирних кислот перебувають у формі тригліцеридів, причому олія містить максимум 1.5 мас. % жирних кислот у вільній формі, щодо маси олії, та кислотне число якої щонайбільше дорівнює 1 мг KOH/г, - лляна олія (H2), де більшість жирних кислот перебувають у формі тригліцеридів, причому олія містить максимум 1.5 мас. % у вільній формі, щодо маси олії, та кислотне число якої складає щонайбільше 9 мг KOH/г, - метиловий складний ефір рицинової олії (H3), де принаймні 75 мас. % жирних кислот перебуває у формі метилового складного ефіру, щодо маси олії, та кислотне число якого дорівнює 5 мг KOH/г, причому ця олія відповідає олії, описаній у заявці WO2007068461, - складний ефір соєвої олії (H4), де кількість жирних кислот у вільній формі складає 2-3 мас. %, щодо маси олії, та кислотне число якого становить між 4 та 6 мг KOH/г, - кисла рапсова олія (H5), що містить 54 мас. % жирних кислот у вільній формі, щодо маси олії, та кисле число якої становить 108 мг KOH/г, - жирна кислота талової олії (H6), тобто фракція, дуже багата на жирні кислоти, що походить з дистиляції талової кислоти, що містить 99.6 мас. % жирних кислот у вільній формі, щодо маси олії, та кислотне число якої складає між 186 та 190 мг KOH/г. Процедура, застосована для приготування контрольних вихідних розчинів та вихідних розчинів за винаходом полягає в наступному: Одну з олій H1-H6 та співполімер, описаний вище, вводять до реактора, підтримуваного при 185 °C та з перемішуванням при 300 rpm. Вміст реактора підтримують при 185 °C з перемішуванням при 300 rpm протягом 14 годин. Тоді до реактора вводять сірчані квіти. Вміст реактора підтримують при 185 °C з перемішуванням при 300 rpm протягом 12 годин. Контрольні вихідні розчини являють собою вихідні розчини MS1-MS4, приготовані відповідно з олій H1-H4. Контрольний вихідний розчин MS1 містить 25 мас. % співполімеру, 0.36 мас. % сірчаних квітів, та r 74.64 мас. % олії H1 щодо маси вихідного розчину. Контрольні вихідні розчини MS2-MS4 містять відповідно 40 мас. % співполімеру, 0.57 мас. % сірчаних квітів та 59.43 мас. % олії H2-H4, щодо маси вихідних розчинів. Для вихідних розчинів MS1 та MS2, приготованих відповідно з олій H1 та H2, в реакторі спостерігалося затвердіння, желатинування вихідних розчинів. На цих двох вихідних розчинах не може здійснюватися вимірювання; саме тому контрольні вихідні розчини MS 1 та MS2 не подані в Таблиці І нижче. Вихідні розчини за винаходом являють собою вихідні розчини MS 5, MS5a, MS6 та MS6a, одержані відповідно з олій H5 та H6 за двох різних концентрацій полімеру. Вихідні розчини MS 5 та MS6 містять 25 мас. % співполімеру, 0.36 мас. % сірчаних квітів та 74.64 мас. % олії H5 чи H6, щодо маси вихідних розчинів. Вихідні розчини MS5a та MS6a містять 40 мас. % співполімеру, 0.57 мас. % сірчаних квітів та 59.43 мас. % олії H5 чи H6, щодо маси вихідних розчинів. Для вихідних розчинів, які не желатинувалися в реакторі, визначено, чи їхня в'язкість при 8 UA 114169 C2 5 180 °C дозволяє їм нагнітатися при такій температурі, а також оцінюється їхня стабільність желатинування при 180 °C у закритому контейнері, розміщеному в печі, протягом 14 днів. Шкала від S0 до S4 вможливлює описування, чи желатинується вихідний розчин під час зберігання. Стан "S0" означає, що вихідний розчин є текучим середовищем, стан "S1" означає, що вихідний розчин є рідиною, стан "S2" означає, що вихідний розчин є в'язким, стан "S3" означає, що вихідний розчин є дуже в'язким, стан "S4" означає, що вихідний розчин є твердим, тобто є повністю желатинованим, що він затверднув. В Таблиці 1 нижче показані фізичні характеристики контрольних вихідних розчинів MS 3 та MS4 та вихідних розчинів за винаходом MS5, MS5a, MS6 та MS6a. 10 Таблиця 1 MS3 В'язкість 180 °C -1 (Па.с ) Зберігання 1 день Зберігання 5 днів Зберігання 7 днів Зберігання 14 днів 15 20 25 30 35 MS5 MS5a MS6 MS6a 0.3 0.4 0.2 1.7 0.2 0.4 S4 S4 S0 S1 S0 S1 S0 S2 S0 S2 S3 S4 S0 S4 S4 S1 Відзначено, що всі вихідні розчини можуть нагнітатися, причому межа прокачуваності при -1 180 °C становить 2 Па.с . Для контрольних вихідних розчинів MS3 та MS4, приготованих відповідно з олій H3 та H4, желатинування спостерігали під час зберігання після 24 годин. Вихідні розчини за винаходом набагато менше схильні до желатинування, оскільки після 24 годин вони всі становлять собою текуче середовище (S0) або рідину (S1). Желатинування спостерігалося тільки після 7 днів у разі вихідних розчинів MS5a та MS6a, тільки після 14 днів у разі вихідного розчину MS 5, та вихідний розчин MS6 і досі рідкий після 14 днів. Вихідні розчини відповідно до винаходу MS5a, MS6 та MS6a, які не желатинувалися, тоді розріджують у бітумі з проникністю, що дорівнює 14 1/10 мм, та температурою Ring and Ball, до дорівнює 64.6 °C, для забезпечення зшитих бітум/полімерних композицій (сумішей вихідних розчинів та бітуму) C5a, C6, C6a. Процедура, застосована для розрідження вихідних розчинів за винаходом MS5a, MS6 та MS6a полягає в наступному: Бітум уводять до реактора, підтримуваного за 185 °C та з перемішуванням при 300 rpm. Вміст реактора підтримували за 185 °C з перемішуванням при 300 rpm протягом 10 хвилин, тоді до реактора вводили вихідних розчин. Уміст реактора підтримували за 185 °C з перемішуванням при 300 rpm протягом 1 години. Кількість бітуму додають так, щоб одержати концентрацію полімеру в бітум/полімерних композиціях C5a, C6 та C6a 3.5 мас. % щодо маси бітум/полімерної композиції. Для бітум/полімерних композицій C5a, C6 та C6a, визначені наступні характеристики: (1) проникність при 25 °C, позначена P25 (1/10 мм), виміряна відповідно до стандарту EN 1426, (2) температура Ring and Ball, позначена RBSP (°C), виміряна відповідно до стандарту EN 1427, (3) індекс Пфейффера (Pfeiffer index), позначений PI, визначений за поданою нижче формулою: PI (4) 40 MS4 при 1952 500 log(P ) 20 RBT 25 50 log(P ) RBT 120 25 пружне відновлення, позначене ER (%), виміряне при 25 °C відповідно до стандарту NF EN 13398, (5) межа витривалості, позначена витривалість σ (МПа), максимальна межа протяжності позначена max ε σ (МПа), порогова протяжність позначена порогова ε (%), максимальна протяжність позначена max ε (%), звичайна енергія при 400 % протяжності позначена E 400 % 9 UA 114169 C2 2 5 (Дж/см ), загальна енергія позначена загальна E (Дж), виміряна відповідно до стандарту NF EN 13587, причому дослід на розтягування здійснювали за 5 °C зі швидкістю розтягування 100 мм/хвилина, (6) динамічна в'язкість, виміряна відповідно до стандарту NF EN 13702-1, (7) стійкість при зберіганні, дослід протягом 3 днів за 180 °C відповідно до стандарту NF EN 13399, Результати подані в Таблиці 2 нижче: Таблиця 2 (1) P25 (2) RBT (3) PI Пружне відновлення (6) (4) В'язкість за 180 °C (6) В'язкість за 190 °C (7) Δ P25, 3 дні, 180 °C (7) Δ RBT, 3 дні, 180 °C 10 C5a 34 60.4 0.21 67 1.3 1.0 0.8 1 0.6 C6 72 53.8 0.7 51 0.6 C6a 31 64.0 0.7 65 1.2 Слід відзначити, що зшиті бітум/полімерні композиції за винаходом C5a, C6 та C6a мають добрі властивості щодо консистенції (щільності), термальної сприйнятливості, пружного відновлення, властивостей тяги, в'язкості та стабільності при зберіганні. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 1. Вихідний розчин, вільний від олії нафтового походження, що містить принаймні одну олію рослинного та/або тваринного походження, від 20 до 50 мас. % зшитого полімеру на основі компонентів ароматичного моновінілового вуглеводню та кон'югованого дієну з середньою молекулярною масою MW, що становить між 50,000 та 500,000 дальтон, виміряною GPC хроматографією з полістироловим стандартом відповідно до стандарту ASTM D3536, щодо маси вихідного розчину, з або без принаймні одного зшивного агента, причому згадана олія рослинного та/або тваринного походження є кислою, з кислотним числом, виміряним відповідно до стандарту NF EN ISO 660, що становить між 50 та 300 мг KОН/г. 2. Вихідний розчин за п. 1, де олія рослинного та/або тваринного походження містить принаймні 50 мас. % жирних кислот у вільній формі щодо маси олії рослинного та/або тваринного походження, переважно принаймні 60 %, більш переважно принаймні 70 %, навіть переважніше принаймні 80 %, навіть ще переважніше принаймні 90 %, навіть більш переважно принаймні 95 %, навіть переважніше - принаймні 99 %. 3. Вихідний розчин за п. 1 або 2, де олія рослинного та/або тваринного походження має кислотне число, виміряне відповідно до стандарту NF EN ISO 660, що становить між 60 та 250 мг KОН/г, переважно між 80 та 230, навіть переважніше між 100 та 200, навіть переважніше між 120 та 198, навіть ще переважніше між 140 та 196. 4. Вихідний розчин за пп. 1, 2 чи 3, де олію рослинного та/або тваринного походження вибирають із жирних кислот талового масла або рапсової олії, як таких або в суміші. 5. Вихідний розчин за будь-яким з пп. 1-4, що містить від 25 до 45 мас. % зшитого співполімеру на основі компонентів ароматичного моновінілового вуглеводню та кон'югованого дієну з середньою молекулярною масою MW , що становить між 50,000 та 500,000 дальтон, виміряною GPC хроматографією з полістироловим стандартом відповідно до стандарту ASTM D3536, щодо маси вихідного розчину, переважно від 30 до 40 %, навіть переважніше від 32 до 35 %. 6. Вихідний розчин за будь-яким з пп. 1-5, де зшитий співполімер на основі компонентів ароматичного моновінілового вуглеводню та кон'югованого дієну з середньою молекулярною масою MW , що становить між 50,000 та 500,000 дальтон, виміряною GPC хроматографією з полістироловим стандартом відповідно до стандарту ASTM D3536, є співполімером стиролу та бутадієну, та зшивного агента. 7. Вихідний розчин за будь-яким з пп. 1-5, де зшитий співполімер на основі компонентів ароматичного моновінілового вуглеводню та кон'югованого дієну з середньою молекулярною масою MW , що становить між 50,000 та 500,000 дальтон, виміряною GPC хроматографією з полістироловим стандартом відповідно до стандарту ASTM D3536, є співполімером стиролу та 10 UA 114169 C2 5 10 15 20 бутадієну, що має вміст 1,2 двозв'язкових компонентів, що походять з бутадієну, в кількості між 5 та 50 мас. % щодо загальної маси бутадієнових компонентів, переважно між 10 та 40 %, більш переважно між 15 та 30 %, навіть більш переважно між 20 та 25 %, з або без зшивного агента. 8. Спосіб одержання вихідного розчину відповідно до будь-якого з пп. 1-7, де принаймні одну кислу олію рослинного та/або тваринного походження, принаймні 20 мас. % полімеру щодо маси вихідного розчину з або без принаймні одного зшивного агента вводять у контакт при між 120 °C та 220 °C протягом періоду 1-48 годин, де полімер являє собою зшитий співполімер на основі компонентів ароматичного моновінілового вуглеводню та кон'югованого дієну з середньою молекулярною масою MW , що становить між 50,000 та 500,000 дальтон, виміряною GPC хроматографією з полістироловим стандартом відповідно до стандарту ASTM D3536. 9. Застосування вихідного розчину відповідно до будь-якого з пп. 1-7 для приготування бітум/полімерної композиції. 10. Спосіб одержання бітум/полімерної композиції шляхом розрідження при між 120 °C та 220 °C, протягом періоду від 10 хвилин до 48 годин, вихідного розчину, одержаного відповідно до будь-якого з пп. 1-7 у принаймні одному бітумі, причому кінцева концентрація полімеру в бітум/полімерній композиції становить між 0,5 та 15 мас. %, щодо маси бітум/полімерної композиції. 11. Спосіб одержання бітумної суміші шляхом розрідження вихідного розчину, одержаного відповідно до будь-якого з пп. 1-7, у принаймні одному бітумі, при між 120 та 220 °C, протягом періоду від 10 хвилин до 48 годин, причому кінцева концентрація полімеру в бітум/полімерній композиції становить між 0,5 та 15 мас. % щодо маси бітум/полімерної композиції, потім змішування згаданої бітум/полімерної композиції з агрегатами при між 120 та 220 °C. Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Автори англійськоюDreessen, Sylvia, Dulak, Guillaume

Автори російськоюДрессен Сильвия, Дюлак Гийом

МПК / Мітки

МПК: C08L 91/00, C08K 5/101, C08K 5/09, C08J 3/22

Мітки: одержання, олій, високу, розчині, рослинного, походження, концентрацію, вихідні, мають, тваринного, полімерів, композицій, основі

Код посилання

<a href="https://ua.patents.su/13-114169-vikhidni-rozchini-shho-mayut-visoku-koncentraciyu-polimeriv-na-osnovi-olijj-roslinnogo-ta-abo-tvarinnogo-pokhodzhennya-dlya-oderzhannya-bitum-polimernikh-kompozicijj.html" target="_blank" rel="follow" title="База патентів України">Вихідні розчини, що мають високу концентрацію полімерів, на основі олій рослинного та/або тваринного походження для одержання бітум/полімерних композицій</a>

Попередній патент: Ремонтно-монтажний склад, що швидко схоплюється

Наступний патент: Зчіпний пристрій залізничного вантажного вагона

Випадковий патент: Пристрій для штапелювання лубоволокнистого матеріалу