Нові композиційні матеріали, способи їх виготовлення та їх застосування

Формула / Реферат

1. Композиційний матеріал (18), який відрізняється тим, що він складається з:

- підкладки (16, 21) з природного волокна, що має повстяну структуру, при цьому вищезгадана повсть є голкопробивною з двох поверхонь при подачі додаткового поліетиленового волокна,

- термоотверджуваної матриці, утвореної з водоосновної смоли, виконаної для повного просочення підкладки,

- спінювальної добавки, розподіленої в матриці, спінювання якої ініціюється її нагріванням до заданої температури, при цьому спінювальна добавка разом з термоотверджуваною матрицею утворює водну суміш (17), що об'єднується з підкладкою шляхом просочення,

масові частки використовуваних підкладки і термоотверджуваної матриці визначаються таким чином, щоб одержати просочену підкладку, яка після сушіння має наступні масові частки компонентів:

- в діапазоні від 60 % і 80 % смоли

- в діапазоні від 40 % і 20 % волокон,

масова частка спінювальної добавки у водній суміші (17) становить від 10 % до 15 %.

2. Матеріал за п. 1, який відрізняється тим, що підкладка (16, 21) є повстю з базальтових волокон.

3. Матеріал за п. 2, який відрізняється тим, що базальт, з якого складаються волокна, які утворюють підкладку (16, 21), містить частку олівіну, що дорівнює щонайменше 15 % мас.

4. Матеріал за п. 1, який відрізняється тим, що смола, яка утворює матрицю, є фенолформальдегідною смолою.

5. Матеріал за п. 4, який відрізняється тим, що смолу, що утворює матрицю, одержують з біологічного джерела.

6. Матеріал за п. 1, який відрізняється тим, що спінювальна добавка утворена мікросферами з вуглеводнів, покритими полімерною плівкою.

7. Матеріал за п. 6, який відрізняється тим, що вуглеводень, з якого складається спінювальна добавка, є ізобутаном.

8. Матеріал за п. 1, який відрізняється тим, що спінювальна добавка являє собою дріжджі, домішані до водоосновної смоли.

9. Матеріал за п. 1, який відрізняється тим, що він містить підкладку з волокон і термоотверджувану матрицю (на водній основі) з наступними масовими частками:

- волокна 30 %,

- матриця 70 %.

10. Матеріал за п. 1, який відрізняється тим, що він містить підкладку з волокон і термоотверджувану матрицю (на водній основі) з наступними масовими частками:

- волокна 40 %,

- матриця 60 %.

11. Матеріал за п. 1, який відрізняється тим, що він додатково містить бактерицидний компонент, вміщений в матрицю.

12. Матеріал за п. 1, який відрізняється тим, що він додатково містить щонайменше один барвник, вміщений в матрицю.

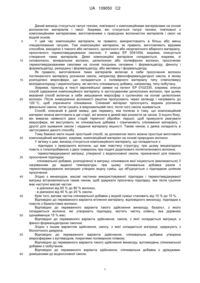

13. Спосіб виготовлення композиційного матеріалу за п. 1, який відрізняється тим, що він головним чином включає наступні стадії:

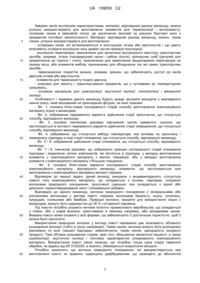

- першу стадію (11), на якій просочують волокнисту підкладку (16, 21) водною сумішшю, при цьому просочення здійснюють гравітаційним розпиленням на щонайменше одну з поверхонь підкладки (16, 21) і пропускають через каландр,

- другу стадію (12), на якій видаляють воду з просоченої підкладки (22), при цьому видалення води здійснюють сушінням просоченої підкладки (22) і штучною вентиляцією, при цьому сушіння здійснюється відповідно до чергування циклів (31, 32) піддавання просоченої підкладки (22) впливу позитивної температури вище 20 °C і негативної температури нижче -5 °C,

- третю стадію (13), на якій активують спінювальну добавку, при цьому спінювання викликають шляхом підвищення температури просоченої і зневодненої підкладки, при накладанні на підкладку обмежувача об'єму,

- четверту стадію (14), на якій видаляють леткі речовини, які містяться в одержаному матеріалі, при цьому видалення здійснюється проведенням стадії поверхневої декомпресії одержаного матеріалу на початку (81) і/або в кінці спінювання (71, 82).

14. Спосіб за п. 13, який відрізняється тим, що друга стадія зневоднення полягає у вміщенні просоченої підкладки (22) в кліматичну камеру і піддаванні її почерговим циклам (31, 32) витримування при значенні температури, в діапазоні від 25 °C до 28 °C, і подальшому витримуванні при значенні температури, що приблизно дорівнює -10 °C.

15. Спосіб за п. 13, який відрізняється тим, що стадії спінювання (13) і декомпресії (14) проводять із затримкою, при цьому просочену і зневоднену підкладку зберігають (111) в упаковці, придатній для підтримки у ній сталого рівня вологи.

16. Спосіб за п. 13, який відрізняється тим, що він включає в себе кінцеву стадію (15) стабілізації, в ході якої виготовлений матеріал (18) витримують в горизонтальному положенні при кімнатній температурі доти, доки його температура природним чином не повернеться до значення кімнатної температури.

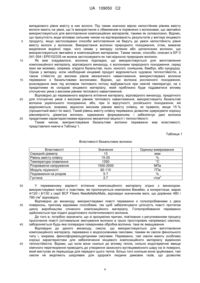

17. Спосіб за п. 13, який відрізняється тим, що третя стадія (13) спінювання здійснюється шляхом пропускання матеріалу через прес з підігріванням для накладання протитиску, що обмежує спінювання, викликане нагріванням, і включає в себе наступні етапи, на яких:

- попередньо нагрівають прес,

- розміщують між двома плитами (53, 54) преса пристосування (52, 62, 63) для регулювання товщини, а також геометрії елемента, що виготовляється з композиційного матеріалу,

- вміщують розділювальний компонент для прес-форм на нижню плиту преса, а також на верхню поверхню просоченої підкладки,

- прикладають тиск на прес, при цьому значення тиску, що прикладається, залежить від товщини, яку повинен мати елемент після спінювання.

18. Спосіб за п. 17, який відрізняється тим, що розділювальний компонент для прес-форм є пергаментним папером.

19. Спосіб за п. 17, який відрізняється тим, що значення тиску, що накладається пресом, є значенням, попередньо записаним в системі керування преса.

20. Спосіб за п. 17, який відрізняється тим, що значення тиску, який прикладається пресом, знаходиться в діапазоні від 75 до 200 тонн.

21. Спосіб за п. 17, який відрізняється тим, що елемент з виготовленого матеріалу (18) одержують формуванням просоченої підкладки, при цьому остання вводиться в прес-форму преса, при цьому тиск, що прикладається пресом, передається підкладці шляхом передачі тиску, що прикладається, на верхню (62) і нижню (63) частини прес-форми.

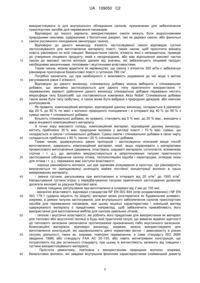

Текст

Реферат: Винахід належить до нових композиційних матеріалів, що складаються з підкладки на основі волокон природного, мінерального або рослинного походження, а також з суміші, утвореної з матриці, що складається з водоосновної смоли і спінювальної добавки. Зокрема, він стосується природи і співвідношень різних компонентів, з яких складаються ці нові композиційні матеріали. Винахід також стосується способу виготовлення нових композиційних матеріалів виходячи зі складових компонентів і особливостей різних стадій вказаного способу. UA 109050 C2 (12) UA 109050 C2 UA 109050 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується галузі техніки, пов'язаної з композиційними матеріалами на основі волокнистих матеріалів і смол. Зокрема, він стосується галузі техніки, пов'язаної з композиційними матеріалами, виготовленими з природних волокнистих матеріалів і смол на водній основі. У цей час композиційні матеріали, як правило, використовують в більш або менш спеціалізованих галузях. Такі композиційні матеріали, як правило, виготовляють відомим способом, виходячи з тканого або нетканого, органічного або неорганічного вбирного матеріалу, просоченого термоотверджуваною смолою. У заявці EP 0041054, зокрема, описується створення таких матеріалів. Деякі композиційні матеріали складаються, зокрема, зі скловолокон, мінеральних волокон, целюлозних або поліефірних волокон, просочених термоотверджуваними смолами на основі поєднань сечовини і формальдегіду, фенолу і формальдегіду, резорцину і формальдегіду, або меламіну і формальдегіду. Як правило, виготовлення таких матеріалів включає в себе просочення волокон поглинаючого матеріалу розчином смоли, наприклад фенолформальдегідної смоли, в якому розподілені мікросфери, що складаються з полімерного матеріалу типу співполімеру вініліденхлориду і акрилонітрилу, які містять спінювальну добавку, наприклад, типу ізобутану. Зокрема, приклад в тексті європейської заявки на патент EP 0102335, зокрема, описує спосіб одержання композиційного матеріалу із застосуванням целюлозних волокон, при цьому вказаний спосіб включає в себе змішування мікросфер з суспензією на основі целюлозних волокон. Після зневоднення волокнисті решітки пропускають через каландр і нагрівають до 120 °C, щоб спричинити спінювання. Спінений матеріал просочують водним розчином фенольної смоли, потім сушать в мікрохвильовій печі, після чого смола зшивається. Спосіб, описаний в даній заявці, дає перевагу, яка полягає в тому, що композиційний матеріал можна виготовити в дві стадії, які можна в деякій мірі рознести за часом. З іншого боку, він вимагає наявності двох стадій термічної обробки: першої, щоб примусити реагувати мікросфери, які виступають як спінювальна добавка і спричиняють спінювання матеріалу, і другої для зшивання смоли і надання матеріалу міцності. Таким чином, є деяка складність в застосуванні даного способу. Тому бажано мати інший простіший спосіб, за допомогою якого можна простіше виготовити композиційний матеріал, зокрема, композиційний матеріал на основі природних волокон. У зв'язку з цим, винахід стосується композиційного матеріалу, що складається з: - підкладки з природного волокна, що має повстяну структуру, при цьому вищезгадана повсть є голкопробивною з двох поверхонь при подачі додаткового поліетиленового волокна; - термоотверджуваної матриці, утвореної з водоосновної смоли, призначеної для повного просочення підкладки; - спінювальної добавки, розподіленої в матриці, спінювання якої ініціюється (викликається) її нагріванням до заданої температури, при цьому спінювальна добавка разом з термоотверджуваною матрицею утворює водну суміш, що об'єднується з підкладкою шляхом просочення. Згідно з винаходом, масові частинки використовуваної підкладки і термоотверджуваної матриці встановлюються таким чином, щоб одержати просочену підкладку, яка після сушіння має наступні масові частки: - в діапазоні від 60 % до 80 % волокон, - в діапазоні від 40 % до 20 % смоли. Крім того, вагова частка спінювальної добавки у водній суміші становить від 10 % до 15 %. Відповідно до переважного варіанта втілення матеріалу, відповідного винаходу, підкладка є повстю з базальтових волокон. Відповідно до переважного варіанта такого здійснення винаходу, базальт, з якого складаються волокна, які утворюють підкладку, містить частку олівіну, яка дорівнює щонайменше 15 % мас. Відповідно до переважного варіанта здійснення, смола, з якої складається матриця, є фенол-формальдегідною смолою. Згідно з іншим варіантом здійснення, смолу, з якої складається матриця, одержують з біологічного джерела. Відповідно до переважного варіанта здійснення, спінювальна добавка утворена мікросферами з вуглеводнів, покритими полімерною плівкою. Відповідно до переважного варіанта такого здійснення винаходу, вуглеводень спінювальної добавки є ізобутаном. Відповідно до переважного варіанта здійснення, спінювальна добавка є дріжджами, домішеними до водоосновної смоли. 1 UA 109050 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відповідно до переважного варіанта здійснення, матеріал, відповідний винаходу, містить підкладку з волокон і термоотверджувану матрицю (на водній основі), що мають наступні масові частки: - волокна: 30 % - матриця: 70 % Відповідно до варіанта здійснення, який є альтернативним відносно попереднього варіанта здійснення, матеріал, відповідний даному винаходу, містить підкладку з волокон і термоотверджувану матрицю (на водній основі), що мають наступні масові частки: - волокна: 40 % - матриця: 60 % Відповідно до переважного варіанта здійснення, матеріал, відповідний даному винаходу, також містить бактерицидний компонент, вміщений в матрицю. Відповідно до переважного варіанта здійснення, матеріал, відповідний даному винаходу, також містить щонайменше один барвник, вміщений в матрицю. Винахід також стосується способу виготовлення композиційного матеріалу, відповідного винаходу, при цьому вказаний спосіб головним чином включає в себе наступні стадій: - першу стадію просочення волокнистої підкладки водоосновною сумішшю, при цьому просочення здійснюють гравітаційним розпиленням на щонайменше одну з поверхонь підкладки і пропусканням через каландр, - другу стадію зневоднення просоченої підкладки, при цьому зневоднення здійснюють сушінням просоченої підкладки і штучною вентиляцією, при цьому сушіння здійснюється відповідно до чергування циклів піддавання просоченої підкладки впливу позитивної температури вище 20 °C і негативної температури нижче -5 °C, - третю стадію активації спінювальної добавки, при цьому спінювання викликається шляхом підвищення температури і зневодненої просоченої підкладки, при накладенні на підкладку обмежувача об'єму, - четверту стадію видалення летких речовин, які містяться в одержаному матеріалі, при цьому видалення здійснюється проведенням стадії поверхневої декомпресія одержаного матеріалу на початку і/або в кінці спінювання. Відповідно до переважного варіанта здійснення, друга стадія видалення води полягає у вміщенні просоченої підкладки в кліматичну камеру і піддаванні її циклам витримки, що чергуються при значенні температури, в діапазоні від 25 °C до 28 °C, після чого витримки при значенні температури, що входить в сукупність значень, приблизно дорівнює -10 °C. Відповідно до варіанта здійснення винаходу, стадії спінювання і декомпресії проводять із затримкою, при цьому просочену і зневоднену підкладку зберігають в упаковці, придатній для підтримки її сталого рівня вологи. Відповідно до одного з варіантів здійснення винаходу, спосіб, відповідний даному винаходу, завершується кінцевою стадією стабілізації, в ході якої виготовлений матеріал витримують в горизонтальному положенні при кімнатній температурі доти, доки його температура природним чином не повернеться до значення кімнатної температури. Відповідно до переважного варіанта здійснення, третя стадія спінювання здійснюється шляхом пропускання матеріалу через прес з підігріванням для накладання протитиску, що обмежує розширення, викликаного нагріванням, і включає в себе наступні процеси: - попереднє нагрівання преса, - розміщення між двома плитами преса пристосування для регулювання товщини, а також геометрії елемента, що виготовляється з композиційного матеріалу; - вміщення розділювального компонента для прес-форм на нижню плиту преса, а також на верхню поверхню просоченої підкладки; - подача тиску на прес, при цьому значення тиску, що прикладається, залежить від товщини, яку повинен мати елемент після спінювання. Відповідно до одного з варіантів здійснення, розділювальний компонент для прес-форм, що використовується на третій стадії, є пергаментним папером. Відповідно до одного з варіантів здійснення, значення тиску, що прикладається пресом, є значенням, попередньо записаним в системі керування преса. Відповідно до переважного варіанта здійснення, значення тиску, що прикладається пресом, знаходиться в інтервалі від 75 до 200 тонн. Відповідно до окремо взятого варіанта здійснення способу, відповідного винаходу, елемент з матеріалу одержують формуванням просоченої підкладки, при цьому остання вміщується в прес-форму преса, при цьому тиск, що прикладається пресом передається підкладці шляхом передачі прикладеного тиску на верхню і нижню частини його прес-форми. 2 UA 109050 C2 5 10 15 20 25 30 35 40 45 50 55 60 Завдяки своїм внутрішнім характеристикам, матеріал, відповідний даному винаходу, можна успішно використовувати для виготовлення елементів для термоізоляції і вогнезахисту, головним чином в авіаційній галузі, де досягнення економії за рахунок бортової ваги є предметом постійної заклопотаності. Матеріал, відповідний даному винаходу, можна, таким чином, успішно використовувати для виготовлення: - оглядових люків, які встановлюються в конструкцію літака або вертольотів і що дають можливість оглядати внутрішню зону деяких частин вказаної конструкції, - внутрішніх перегородок, призначених для організації внутрішнього простору транспортних засобів, зокрема, літака (пасажирський салон і кабіна пілота), кріпильних скоб (деталей для прикріплення до підлоги і стелі), призначених для закріплення вищезгаданих перегородок на своєму місці, або елементів меблів, призначених для обладнання тих же самих транспортних засобів, - термозахисних покриттів кришок, зокрема, кришок, що забезпечують доступ до валів двигунів літаків або вертольотів, - елементів для термозахисту гондол двигуна, - упаковки для захисту і транспортування предметів, що є чутливими до температурних напружень, - основних матеріалів для шумоізоляції, акустичної ізоляції, теплоізоляції і механічної ізоляції. Особливості і переваги даного винаходу будуть краще зрозумілі виходячи з викладеного нижче опису, який заснований на прикладених фігурах, на яких показані: - Фіг. 1, основна блок-схема послідовності стадій способу виготовлення композиційного матеріалу згідно з винаходом; - Фіг. 2, зображення переважного варіанта здійснення стадії просочення, що стосується способу, відповідного винаходу; - Фіг. 3, основна тимчасова діаграма чергування циклів камерного сушіння, що застосовується в контексті переважного варіанта здійснення стадії зневоднення, що стосується способу, відповідного винаходу; - Фіг. 4, зображення, що стосується вибору температури, яка впливає на просочену і зневоднену підкладку в ході стадії спінювання, що стосується способу, відповідного винаходу; - Фіг. 5 і 6, зображення здійснення стадії спінювання, що стосується способу, відповідного винаходу. - Фіг. 7 і 8, тимчасові діаграми, що зображують принцип послідовності стадій спінювання підкладки і видалення летких компонентів, які містяться в підкладці, у випадку виготовлення елемента з композиційного матеріалу з малою товщиною, або у випадку виготовлення елемента з композиційного матеріалу з більшою товщиною; - Фіг. 9, основна блок-схема варіанта послідовності стадій способу виготовлення композиційного матеріалу, відповідного винаходу, елемента, що застосовується для виготовлення з композиційного матеріалу великої товщини. Відповідно до першої задачі, даний винахід, виходячи з вищевикладеного, стосується нового типу композиційного матеріалу, що складається з основи, підкладки, утвореної волокнами природного походження, просоченої сумішшю, яка складається з однієї або декількох термоотверджуваних смол і спінювальної добавки. Відповідно до даного винаходу, волокна природного походження є мінеральними або рослинними волокнами у вигляді повсті, зокрема, волокнами базальту, льону, конопель, кукурудзи, соняшника або бамбука. Природні волокна, придатні для використання згідно з винаходом, можуть бути одержані аж до 30 % з вторинної сировини. Під повстю потрібно розуміти неткане полотно промислового виробництва, що складається з плівок, або з шарів волокон, орієнтованих в певному напрямку, або випадковим чином. Вказана повсть може існувати у всіх формах, що забезпечують її достатньою пористістю, щоб її можна було просочити. Використання природних волокон у вигляді повсті переважно дає можливість об'ємного розширення волокон (тобто в трьох напрямках). Таким чином, волокна можуть бути розподілені рівномірно по всій товщині підкладки, забезпечуючи, таким чином, однорідність кінцевого продукту. Таке об'ємне розширення сприяє, крім того, збільшенню механічної міцності, а також шумоізоляції, акустичної ізоляції і теплових характеристик утворюваного композиційного матеріалу. Використання повсті також означає, що потрібна тільки одна стадія термічної обробки, на відміну від EP 0102335, а значить, обмежуються енергетичні витрати. Потрібно зазначити, що волокна природного походження, які використовуються при виготовленні повсті, як правило, одержують дефібруванням, що приводить до абсолютно 3 UA 109050 C2 5 10 15 20 25 випадкового рівня вмісту в них вологи. Під таким значною мірою непостійним рівнем вмісту вологи мають на увазі, що їх використання є обмеженим в порівнянні з волокнами, що звичайно використовуються для виготовлення композиційних матеріалів, такими як скловолокно. Відомо, що присутність води впливає сильним чином на відтворюваність результатів у вигляді кінцевого продукту, якщо застосовувані способи виготовлення не беруть до уваги непостійність рівня вмісту вологи у волокнах. Використання волокон природного походження, отже, вимагає видалення водяної пари, чого немає у випадку скляних або целюлозних волокон, що використовуються звичайно в композиційних матеріалах. Таким чином, способи, описані в EP 0 041 054 і EP0102335 не можна застосовувати як такі відносно природних волокон. Як вже згадувалося, волокна підкладки, що використовується для виготовлення композиційного матеріалу, відповідного винаходу, є волокнами природного походження, серед яких ми можемо, зокрема, згадати базальтові, льон, коноплі, соняшник, бамбук, або кукурудзу. Однак у випадку, коли необхідний кінцевий продукт відрізняється чудовою теплостійкістю, а також стійкістю до високих рівнів механічного навантаження, використовувані волокна переважно є базальтовими волокнами. Відомо, що волокна рослинного походження, розкладання яких під впливом теплового потоку відбувається при нижчій температурі, не є придатними як складові кінцевого матеріалу, який приблизно буде піддаватися впливу оточуючих умов з високим рівнем теплового навантаження. Відповідно до переважного варіанта втілення матеріалу, відповідного винаходу, придатного для оточуючих умов з високим рівнем теплового навантаження, використовують базальтові волокна українського походження, або, при їх відсутності, російського походження, які відрізняються, зокрема, відносно високим рівнем вмісту олівіну, як правило, вище 15 % (процентний вміст по масі). Такий рівень вмісту олівіну переважно дозволяє одержувати хорошу рівномірність діаметра волокон, одержаних формуванням, і забезпечує дані волокна придатними характеристиками відносно механічної міцності і теплостійкості. Таким чином, використовуване базальтове волокно переважно має властивості, представлені нижче в Таблиці 1. Таблиця 1 Властивості базальтових волокон Властивості Середній діаметр Рівень вмісту олівіну Температура плавлення Розриваюче напруження Модуль пружності Подовження на розрив Густина 30 35 40 45 Значення 13 15-25 1350 1500-2000 82-110 5-7 2,7 Одиниці вимірювання мкм % °С МПа ГПа % 3 г/см У переважному варіанті втілення композиційного матеріалу згідно з винаходом, використовувані повсті є повстями, які пропонуються компанією Basaltex, а конкретніше, марки 4/120 і 6/130 з серії BCF Fibers Needlefelts/Mats, відповідні значенням ваги, що дорівнює 480 і 2 780 г/м відповідно. Відповідно до винаходу, використовувані повсті переважно є голкопробивними з двох поверхонь, причому відомими способами, так щоб забезпечувати цілісність повсті протягом циклу виробництва спіненого композиційного матеріалу. Голкопробивання переважно здійснюється при подачі додаткового поліетиленового волокна. До того ж, потрібно зазначити, що зі зрозумілих причин, пов'язаних з регулюванням процесу просочення повсті (оптимальне змочування волокон в трьох просторових напрямках) смолою, забороняється будь-яка попередня поверхнева обробка волокна, така як змащування. Відповідно до даного винаходу, смоли, що використовуються для виготовлення композиційного матеріалу, переважно є водоосновними смолами, такими як смоли фенольного типу і, зокрема, фенолформальдегідними смолами. Переважно, такі смоли мають особливо хороші характеристики для забезпечення кінцевого композиційного матеріалу відмінною теплостійкістю. Відомо, що коли вони схильні до впливу тепла, сильно ендотермічне явище хімічного перетворення приводить до утворення захисного вуглецевмісного шару на їх поверхні, який виступає як перешкода для передачі цього тепла. Більш того оскільки вони зруйновані, такі смоли не виділяють шкідливих для здоров'я людини димових газів, що дозволяє 4 UA 109050 C2 5 10 15 20 25 30 35 40 45 50 55 60 використовувати їх для внутрішнього обладнання салонів, призначених для забезпечення транспортних засобів для перевезення пасажирів. Відповідно до іншого варіанта, використовувані смоли можуть бути водоосновними природними смолами, одержаними з біологічних джерел, такі як деревні смоли, або фенольні смоли рослинного походження (виноградні таніни). Відповідно до даного винаходу, в'язкість застосовуваної смоли відповідає густині застосовуваного для виготовлення матеріалу повсті, таким чином, щоб просочити вказану повсть рівномірно по всій товщині. Використання смоли, в'язкість якої є непридатною, приведе до утворення кінцевого продукту, який є неоднорідним, або має відношення масової частки смоли до масової частки волокон далеке від значень, які забезпечують кінцевий продукт необхідними механічними, тепловими і акустичними властивостями. Таким чином, можна відмітити як керівництво, що смола з в'язкістю 300 мПа·с забезпечує 2 рівномірне просочення базальтової повсті з густиною 780 г/м . Потрібно зазначити, що при необхідності є можливість додавання до неї води з метою регулювання рівня її в'язкості. Відповідно до даного винаходу, спінювальну добавку можна вибирати з спінювальних добавок, що звичайно застосовуються для даного типу практичного використання. У переважному варіанті здійснення даного винаходу спінювальна добавка переважно містить мікросфери типу Expancel®, що поставляються компанією Akzo Nobel. Спінювальна добавка також може бути типу ізобутану, а також може бути вибрана з природних дріжджів, або хімічних розпушувачів. Як правило, композиційний матеріал, відповідний даному винаходу, складається в діапазоні від 20 % до 60 % по масі з волокон природного походження і в інтервалі від 40 % до 80 % з суміші смоли + спінювальної добавки. Кількість спінювальної добавки, як правило, становить від 5 % мас. до 25 % мас., виходячи з маси кінцевого композиційного матеріалу. З точки зору масового складу, композиційний матеріал, відповідний даному винаходу, містить приблизно 30 % мас. природних волокон у вигляді повсті і 70 % мас. суміші, що складається зі смоли і спінювальної добавки. Суміш смоли і спінювальної добавки в свою чергу складається приблизно з 80 % смоли і 20 % спінювальної добавки. Таким чином, додержуючись даних пропорцій і застосовуючи описаний вище спосіб виготовлення, одержують композиційний матеріал, який, якщо порівнювати з матеріалами промислового виготовлення (деревина, пластмаси, шаруваті матеріали, сотопласти, алюмінієва стрічка і т. д.), що звичайно використовуються в запропонованих галузях практичного застосування (обладнання салону літака, теплоізоляційні короби і перегородки, оглядові люки для літака і т. д.), переважно має наступні властивості: - хороша рівномірність волокон, що дає однакове розширення в просторі. Ця рівномірність визначається по (випадковому) розподілу майже постійної концентрації волокон в трьох вимірюваннях матеріалу; 3 3 - змінна густина, регульована при виготовленні в інтервалі від 20 кг/м до 1500 кг/м . Налаштування густини згідно з передбачуваною галуззю практичного застосування дозволяє досягати економії за рахунок бортової ваги; - змінна товщина, регульована при виготовленні в інтервалі від 2 мм до 150 мм; - механічні властивості, відповідні стандартам NF EN ISO 844 (опір роздавлюванню) і NF EN ISO 179-1 (ударна міцність по Шарпі): матеріал може розглядатися як будівельний елемент, зокрема, в деяких галузях застосування, для внутрішнього забезпечення салонів транспортних засобів для перевезення пасажирів, при цьому міцнісні характеристики і зовнішній вигляд одержуваного матеріалу є придатними, наприклад, щоб забезпечити привабливість його використання для виготовлення меблів для салонів цивільних літаків; - теплові і акустичні властивості, які роблять його придатним для використання як матеріал для теплової або акустичної ізоляції в будь-якій практичній галузі, що вимагає відмінні здатності до теплового загасання (включаючи протипожежне призначення) і/або акустичного загасання. Композиційні матеріали, відповідні винаходу, зокрема, можна використовувати для виготовлення конструкцій, які задовольняють діючі нормативи вогне- і димозахисту в різних галузях діяльності, таких як, зокрема, повітряні перевезення, а саме стандарту ISO 2685 (видання 1998) або стандарту FAA AC 20-135, або навіть вогнетривких конструкцій, що потрапляють під дію останнього стандарту, при цьому їх вогнестійкість залежить від товщини і густини використовуваного матеріалу; - Простота демонтажу, пов'язана з використанням природних волокон, зокрема, базальтових волокон, які завдяки внутрішнім фізичним характеристикам (найменший діаметр 5 UA 109050 C2 5 10 15 20 25 30 35 40 45 50 55 60 формованого волокна, утворення тріщин по довжині волокна практично виключене) не являють собою небезпеки для здоров'я особи, що використовує матеріал (діаметр волокон знаходиться вище межі "можливості вдихання"), і, відповідно, осіб, в обов'язки яких входять роботи, пов'язані з демонтажем по закінченню терміну служби виробів, виготовлених з композиційного матеріалу згідно з винаходом. Крім того, композиційний матеріал, відповідний винаходу, не погіршує передачу радіохвиль і, таким чином, може бути використаний в галузях, пов'язаних із захистом передавачів і приймальних пристроїв, наприклад, в радіолокаційному обладнанні. З іншого боку, композиційний матеріал, виготовлений з використанням кількісних відношень компонентів, що виходять за межі вказаних інтервалів, відрізняється іншими властивостями. Наприклад, матеріал, масова частка волокон в якому становить менше 20 %, вже не буде мати необхідні механічні властивості, щоб розглядати можливість його застосування як конструкційний матеріал, навіть для галузей застосування, що не вимагають високих рівнів механічної міцності. При цьому матеріал, масова частка волокон в якому становить більше 40 %, не буде мати характеристики, пов'язані з достатньою густиною (після спінювання), що, відповідно, знизить здатність матеріалу бути стійким до роздавлювання. В окремих варіантах здійснення композиційний матеріал, відповідний винаходу, може містити додаткові до описаних вище компоненти для надання йому додаткових властивостей, таких як стійкість до забруднюючих хімічних речовин, або збільшення або зменшення його електричного опору, або навіть естетичних властивостей. Такі компоненти можна, зокрема, додавати у водоосновну суміш смоли і спінювального компонента, головним чином, коли вони є, наприклад, бактерицидними компонентами (типу лаурилдиметилбензиламонію хлориду), або органометалічними пігментами (барвниками), розподіленими у водній фазі. Композиційний матеріал, відповідний даному винаходу, може також містити інші речовини і добавки, що застосовуються, як правило, в розглянутих галузях: розділювальні компоненти для прес-форм, а також підвищуючі вогнестійкість засоби, зокрема, для волокон природного походження. Потрібно зазначити, що композиційний матеріал, виготовлений відповідно до винаходу, може мати значною мірою регульовану густину, як згадувалося вище. Таким чином, при заданій вазі компонентів, густина буде зворотно пропорційною до товщини кінцевого продукту. Тому, виходячи з того, що товщина матеріалу, виготовленого відповідно до даного винаходу, може мати значення в інтервалі від 2 мм до 150 мм, густина матеріалу може розрізнюватися в 75 раз 3 3 і, таким чином, може мати значення в інтервалі від 20 кг/м до 1500 кг/м . Потрібно також зазначити, що в контексті даного винаходу щільність одержаних з матеріалу дощок можна також регулювати шляхом зміни частки спінювальної добавки, що вводиться в суміш. По можливості, вказана частка спінювальної добавки встановлюється номінально на рівні 15 % (в масових процентах виходячи з маси водного розчину) для компонентів з великими значеннями товщини і може бути знижена до 12 % для компонентів з середніми значеннями товщини. Композиційні матеріали, відповідні винаходу, як описано вище, виготовляються із застосуванням нового способу, описаного в даному документі і стисло викладеного за допомогою блок-схеми на Фіг. 1. Відповідно до винаходу, застосовуваний спосіб виготовлення включає в себе наступні стадії: - першу стадію 11 просочення повсті з волокон, що утворюють підкладку, водоосновною сумішшю термоотверджуваної смоли і спінювальної добавки, - другу стадію 12 зневоднення просоченої підкладки, - третю стадію 13 спінювання просоченої і зневодненої підкладки, - четверту стадію 14 видалення водяної пари, що міститься в утворюваному композиційному матеріалі. Відповідно до винаходу, за цими чотирма стадіями виготовлення переважно йде завершальна стадія 15 стабілізації виготовленого матеріалу, одержаного по завершенню чотирьох стадій виготовлення. Як показано на Фіг. 2, стадію 11 просочення волокон, які утворюють підкладку 21, можна здійснювати поливанням підкладки сумішшю смоли і спінювальної добавки при її подачі самопливом, як указано стрілками 23, або шляхом занурення (не показано) у ванну зі сумішшю смоли і спінювальної добавки у водній фазі. Вона включає в себе операцію пропускання через каландр. Вагова частка смоли в повсті, або ступінь просочення, в цьому випадку залежить від швидкості потоку суміші смоли/спінювальної добавки, від відстані між центрами валків 24 і 25 каландра, а також від швидкості подачі повсті. Переважно, щоб просочення здійснювалося з 6 UA 109050 C2 5 10 15 20 25 30 35 40 45 50 55 60 використанням швидкості подачі волокнистого армуючого наповнювача, яка дорівнює 2 метри на хвилину. При використанні повсті високої густини можна здійснювати дві послідовних технологічних операції просочення (з двох поверхонь), щоб посприяти просоченню до самого центра волокнистого армуючого наповнювача. Відповідно до іншого варіанта, просочення волокнистої повсті можна також здійснювати способом RTM (інжекція смоли в форму), який дозволяє одержувати монолітні деталі зі складними геометричними формами, а також функціоналізовані (наприклад, інтеграція приладів, або вимірювальні датчики), обмежуючи, таким чином, роботи, пов'язані з механічним збиранням в передбачуваних галузях застосування. У кінці стадії просочення одержують підкладку 22, що просочилася сумішшю смола/спінювальна добавка, яка має приблизно наступні масові частки компонентів: 70 % суміші смола/спінювальна добавка, 30 % волокнистих армуючих наповнювачів. Друга стадія 12 зневоднення просоченої підкладки 22 перед стадією спінювання 13 полягає в доведенні рівня вмісту вологи в просоченій підкладці 22 до значення, яке переважно знаходиться в інтервалі від 10 % до 13 % по масі, розуміючи, що, як правило, рівень вмісту вологи в інтервалі від 8 % до 15 % після зневоднення є придатним для здійснення наступних стадій способу, відповідного винаходу, при цьому рівень вмісту вологи просоченої підкладки 22 в кінці стадії зневоднення залежить від її товщини. Відповідно до винаходу, стадію 12 зневоднення просоченої підкладки можна провести простим випаровуванням з повітрообміном, або шляхом випаровування/конденсації в обмеженому середовищі таким чином, щоб не зруйнувати структуру волокон. Однак в переважному варіанті здійснення даної стадії зневоднення 12, просочену підкладку 22, попередньо розміщену на пористій основі, наприклад, металевій решітці, витримують протягом часу, який приблизно дорівнює 24 години, в кліматичній камері, що має внутрішню систему вентиляції, в якій вона піддається, як показано на Фіг. 3, впливу послідовності циклів нагрівання 31 і охолоджування 32, при цьому температура, до якої матеріал охолоджують або нагрівають переважно змінюється в інтервалі від -10 °C до +25 °C. У кінці стадії зневоднення 12 просочена підкладка має, таким чином, відрегульований вміст вологи, що дозволяє провести наступні стадії 13 і 14 спінювання і видалення водяної пари. Відповідно, в такому випадку можна відразу перейти до наступних стадій 13 і 14 і завершити виготовлення матеріалу. Відповідно до іншого варіанта можна відкласти завершення виготовлення, а також відкласти проведення третьої і четвертої стадій, спрямовуючи просочену і зневоднену підкладку на зберігання 111. Остання в такому випадку, однак, повинна бути упакована таким чином, щоб зберігався одержаний рівень вологості. Потрібно зазначити, що, як правило, переважно зневоднювати просочену підкладку в тій формі, яка потрібна для кінцевого матеріалу. У цьому випадку просочену підкладку зневоднюють в той час, коли вона вміщена в шаблон, відповідний вказаній формі, при цьому все розташовується в згаданій вище кліматичній камері. Третя стадія 13 способу виготовлення композиційного матеріалу, відповідного винаходу, стосується спінювання зневодненої просоченої підкладки 22. Вона переважно проводиться за допомогою нагрівального обладнання при підвищенні температури підкладки до температури вище або, що дорівнює температурі спінювання спінювальної добавки, наприклад, до температури, як правило, що знаходиться в діапазоні від 75 °C до 180 °C, переважно в діапазоні від 90 °C до 130 °C. Як варіант, дану стадію можна провести шляхом піддавання просоченої і зневодненої підкладки впливу низькоенергетичного або надвисокочастотного електромагнітного випромінювання. Відповідно до переважного варіанта здійснення, показаного на Фіг. 5 і 6, дану стадію проводять за допомогою преса з підігріванням при температурі нагрівання переважно що знаходиться в діапазоні від 130 °C до 180 °C, такій температурі, яка дає можливість одночасно здійснити активацію спінювальної добавки і зшивання смоли. Прес з підігріванням переважно дозволяє накладати протитиск, що обмежує спінювання матеріалу, викликане нагріванням. У даному переважному варіанті здійснення, час знаходження в пресі при цьому визначається, як пояснюється номограмою на Фіг. 4, залежно від товщини (і, таким чином, від густини) матеріалу, який необхідно одержати для застосування в галузі, що розглядається. У цьому випадку використання преса з підігріванням переважно дає можливість регулювати кінцеву товщину одержуваного матеріалу 18 після спінювання. Відповідно до даного переважного варіанта здійснення, стадія 13 спінювання композиційного матеріалу згідно з винаходом включає в себе проведення наступних технологічних операцій: 7 UA 109050 C2 5 10 15 20 25 30 35 40 45 50 55 60 - попереднє нагрівання преса, - Розміщення на своєму місці обладнання і засобів для регулювання товщини, а також геометрії елемента з композиційного матеріалу, який необхідно одержати. У випадку плоского елемента 51, такого як плита, такі засоби, наприклад, включають в себе металеві блоки 52, розміщені між верхньою плитою 53 і нижньою плитою 54 преса, тоді як у випадку деталі 61, що має заданий об'єм, такі засоби включають в себе, наприклад, як показано на Фіг. 6, порожнини 62 і 63, відповідні формі деталі, при цьому порожнини використовуються, наприклад, для надання форми просоченій підкладці; - вміщення розділювального компонента для прес-форм (не показано на Фіг. 6 і 7) на нижню плиту преса, а також на верхню поверхню просоченої підкладки. Цей розділювальний компонент для прес-форми складається, наприклад, з пергаментного паперу. - вміщення просоченої підкладки на нижню плиту преса. - подача тиску на прес, при цьому значення прикладеного тиску залежать від товщини, яку повинен мати елемент після спінювання, будучи, наприклад, значеннями, попередньо записаним в системі керування преса. Відповідно до винаходу, протитиск, що прикладається на просочену підкладку з метою обмеження її спінювання до необхідної величини, буде, таким чином, як правило, мати значення в інтервалі від 75 до 200 тонн у випадку галузей практичного застосування, що розглядаються. У кінці стадії спінювання необхідно, щоб присутні в різній кількості леткі компоненти, які містяться в матеріалі і, зокрема, водяна пара, пов'язана з використанням волокон природного походження, були видалені з матеріалу. Четверта стадія 14 способу виготовлення композиційного матеріалу 18 згідно з винаходом стосується переходу до вказаного видалення. Дана стадія, тривалість якої, зокрема, залежить від товщини виготовленого елемента з матеріалу, або виготовленої деталі, є необхідною для підтримки структурної цілісності вищезгаданої деталі. Вона переважно застосовується у випадку, коли виготовлений елемент з композиційного матеріалу має складну геометричну форму, має неплоскі поверхні, наприклад, викривлені поверхні, при цьому виготовлення такого елемента вимагає розміщення між плитами прес форми, в яку повністю вміщується елемент. У випадку плоского елемента стандартної товщини (≤12 мм), водяна пара, яка міститься в матеріалі, виходить природним чином по краях елемента, при цьому для регулювання товщини попередньо встановлюються блоки при забезпеченні вентиляційних отворів, достатніх для видалення летких компонентів при здійсненні стадії спінювання. Відповідно до винаходу, дана стадія видалення 14 водяної пари переважно йде за стадією спінювання 13. Вона полягає в здійсненні часткового зниження тиску, яке дозволяє вийти водяній парі, спочатку присутній в просоченій підкладці. Відповідно до переважного варіанта здійснення способу, відповідного винаходу, здійснення вищезгаданої стадії, що триває приблизно 30 секунд, тільки один раз після стадії 13, як показано на Фіг. 7 і Фіг. 1, є достатнім при виготовленні деталей з матеріалу з товщиною менше ніж, або, що дорівнює 12 мм. Однак при значеннях товщини матеріалу, які вищі ніж або дорівнюють 13 мм, для видалення води з просоченої підкладки може бути потрібне проведення однієї стадії 14 декілька разів, наприклад, два рази. У такому випадку вона здійснюється перший раз 141 перед здійсненням стадії спінювання 13, а другий раз 142 відразу після здійснення останньої, як показано на Фіг. 8 і Фіг. 9. Перед яким-небудь використанням матеріалу одержаного, таким чином, по завершенні чотирьох стадій виготовлення відповідно до вимог, останній піддають завершальній стадії 15 стабілізації, яка полягає в тому, що виготовлений елемент з матеріалу 18 залишають в стані спокою в горизонтальній площині на час, достатній для досягнення кімнатної температури природним чином. Відповідно до переважного варіанта здійснення даної завершальної стадії, знаходження елемента з матеріалу в стані спокою триває щонайменше 2 години. Така завершальна стадія стабілізації, зокрема, дозволяє зменшити механічні напруження в матеріалі, при цьому таке зменшення напружень забезпечує його структурну цілісність (тобто відсутність внутрішніх дефектів), а також підтримує його геометричні характеристики. Таким чином, виходить елемент з композиційного матеріалу 19, готовий для використання при виготовленні необхідного виробу, або конструкції. Крім того, одержаний таким чином матеріал, відповідний винаходу може залежно від його практичного призначення бути схильний до додаткових процесів обробки, таких як фарбування, нанесення поверхневого покриття, яке утворює механічний захист, або що наділяє матеріал деякими естетичними властивостями. 8 UA 109050 C2 5 10 15 Таким чином, при застосуванні способу, відповідного винаходу, з використанням описаних в даній заявці компонентів, успішно виходить композиційний матеріал, який має характеристики складу і будови, а також фізичні властивості (механічні, теплові і акустичні) такої якості, щоб являти собою розв'язання згаданих вище проблем, таких проблем, задовільне рішення яких не забезпечується існуючими композиційними матеріалами. Наступний практичний приклад наданий з метою ілюстрування даного винаходу. Даний приклад стосується виготовлення композиційного матеріалу з базальтових волокон для практичного застосування в галузі авіації. Даний матеріал названий заявником ROXALTE®. Матеріал є композиційним матеріалом, відповідним винаходу, виготовленим наступними стадіям способу, відповідного винаходу, повторно описаного нижче. Матеріал, про який йде мова, одержують виходячи з суміші 17 смоли, спінювальної добавки і води, при цьому всі компоненти перемішуються механічним способом в змішувачі з вертикальною мішалкою типу Lödige, або в пристрої у вигляді обертового барабана, протягом приблизно 20 хвилин. Суміш фенольної смоли/спінювальної добавки в цьому випадку готується таким чином, що частинки компонентів в готовій суміші відповідають представленим нижче в Таблиці 2. Таблиця 2 Приклад рецептури ROXALTE® для практичного застосування в галузі авіації Складові компоненти - Фенольна смола [Casconol PF 1535] - Expancel 642 WU 40 - Вода 20 25 30 35 40 45 50 Масова частка 77 % 15 % 8% Описану вище суміш перемішують механічним способом в змішувачі з вертикальною мішалкою типу Lödige протягом 10 хвилин (час для досягнення однорідності суміші). Вищезгадана суміш використовується для здійснення просочення 11 при подачі самопливом 2 і пропусканні через каландр повсті 16, вага якої становить 780 г/м , при цьому вказана повсть поширюється компанією Basaltex під кодом 6/130 з серії BCF Fibers Needlefelts/Mats, при цьому необхідне кінцеве вагове співвідношення наповнювач/смола, яке регулюється пропусканням через каландр, становить 30/70. Після просочення фенольною смолою, повсть 11 піддають стадії 12 зневоднення протягом 24 годин, в ході якої додержуються температурного режиму, представленого на Фіг. 3. У кінці в цьому випадку проводять стадію спінювання 13 з використанням преса при механічному тиску, що дорівнює 80 тонн. Виготовлений таким чином зразок матеріалу ROXALTE®, властивості якого повторно викладені нижче, був потім охарактеризований випробуваннями на вогнестійкість. Результати цих випробувань, проаналізовані згідно зі стандартами FAA AC20-135 і ISO 2685 (видання 1998), дозволяють нам стверджувати, що матеріал ROXALTE® був вогнестійким або "пожежобезпечним". Розміри плоских зразків: 25,4×25,4 см Перевірені значення товщини: 7 і 14 мм 3 Густина матеріалу: 150 і 300 кг/м Вогнестійкість >17 хвилин ФОРМУЛА ВИНАХОДУ 1. Композиційний матеріал (18), який відрізняється тим, що він складається з: - підкладки (16, 21) з природного волокна, що має повстяну структуру, при цьому вищезгадана повсть є голкопробивною з двох поверхонь при подачі додаткового поліетиленового волокна, - термоотверджуваної матриці, утвореної з водоосновної смоли, виконаної для повного просочення підкладки, - спінювальної добавки, розподіленої в матриці, спінювання якої ініціюється її нагріванням до заданої температури, при цьому спінювальна добавка разом з термоотверджуваною матрицею утворює водну суміш (17), що об'єднується з підкладкою шляхом просочення, масові частки використовуваних підкладки і термоотверджуваної матриці визначаються таким чином, щоб одержати просочену підкладку, яка після сушіння має наступні масові частки компонентів: 9 UA 109050 C2 5 10 15 20 25 30 35 40 45 50 55 - в діапазоні від 60 % і 80 % смоли - в діапазоні від 40 % і 20 % волокон, масова частка спінювальної добавки у водній суміші (17) становить від 10 % до 15 %. 2. Матеріал за п. 1, який відрізняється тим, що підкладка (16, 21) є повстю з базальтових волокон. 3. Матеріал за п. 2, який відрізняється тим, що базальт, з якого складаються волокна, які утворюють підкладку (16, 21), містить частку олівіну, що дорівнює щонайменше 15 % мас. 4. Матеріал за п. 1, який відрізняється тим, що смола, яка утворює матрицю, є фенолформальдегідною смолою. 5. Матеріал за п. 4, який відрізняється тим, що смолу, що утворює матрицю, одержують з біологічного джерела. 6. Матеріал за п. 1, який відрізняється тим, що спінювальна добавка утворена мікросферами з вуглеводнів, покритими полімерною плівкою. 7. Матеріал за п. 6, який відрізняється тим, що вуглеводень, з якого складається спінювальна добавка, є ізобутаном. 8. Матеріал за п. 1, який відрізняється тим, що спінювальна добавка являє собою дріжджі, домішані до водоосновної смоли. 9. Матеріал за п. 1, який відрізняється тим, що він містить підкладку з волокон і термоотверджувану матрицю (на водній основі) з наступними масовими частками: - волокна 30 %, - матриця 70 %. 10. Матеріал за п. 1, який відрізняється тим, що він містить підкладку з волокон і термоотверджувану матрицю (на водній основі) з наступними масовими частками: - волокна 40 %, - матриця 60 %. 11. Матеріал за п. 1, який відрізняється тим, що він додатково містить бактерицидний компонент, вміщений в матрицю. 12. Матеріал за п. 1, який відрізняється тим, що він додатково містить щонайменше один барвник, вміщений в матрицю. 13. Спосіб виготовлення композиційного матеріалу за п. 1, який відрізняється тим, що він головним чином включає наступні стадії: - першу стадію (11), на якій просочують волокнисту підкладку (16, 21) водною сумішшю, при цьому просочення здійснюють гравітаційним розпиленням на щонайменше одну з поверхонь підкладки (16, 21) і пропускають через каландр, - другу стадію (12), на якій видаляють воду з просоченої підкладки (22), при цьому видалення води здійснюють сушінням просоченої підкладки (22) і штучною вентиляцією, при цьому сушіння здійснюється відповідно до чергування циклів (31, 32) піддавання просоченої підкладки (22) впливу позитивної температури вище 20 °C і негативної температури нижче -5 °C, - третю стадію (13), на якій активують спінювальну добавку, при цьому спінювання викликають шляхом підвищення температури просоченої і зневодненої підкладки, при накладанні на підкладку обмежувача об'єму, - четверту стадію (14), на якій видаляють леткі речовини, які містяться в одержаному матеріалі, при цьому видалення здійснюється проведенням стадії поверхневої декомпресії одержаного матеріалу на початку (81) і/або в кінці спінювання (71, 82). 14. Спосіб за п. 13, який відрізняється тим, що друга стадія зневоднення полягає у вміщенні просоченої підкладки (22) в кліматичну камеру і піддаванні її почерговим циклам (31, 32) витримування при значенні температури, в діапазоні від 25 °C до 28 °C, і подальшому витримуванні при значенні температури, що приблизно дорівнює -10 °C. 15. Спосіб за п. 13, який відрізняється тим, що стадії спінювання (13) і декомпресії (14) проводять із затримкою, при цьому просочену і зневоднену підкладку зберігають (111) в упаковці, придатній для підтримки у ній сталого рівня вологи. 16. Спосіб за п. 13, який відрізняється тим, що він включає в себе кінцеву стадію (15) стабілізації, в ході якої виготовлений матеріал (18) витримують в горизонтальному положенні при кімнатній температурі доти, доки його температура природним чином не повернеться до значення кімнатної температури. 17. Спосіб за п. 13, який відрізняється тим, що третя стадія (13) спінювання здійснюється шляхом пропускання матеріалу через прес з підігріванням для накладання протитиску, що обмежує спінювання, викликане нагріванням, і включає в себе наступні етапи, на яких: - попередньо нагрівають прес, 10 UA 109050 C2 5 10 15 - розміщують між двома плитами (53, 54) преса пристосування (52, 62, 63) для регулювання товщини, а також геометрії елемента, що виготовляється з композиційного матеріалу, - вміщують розділювальний компонент для прес-форм на нижню плиту преса, а також на верхню поверхню просоченої підкладки, - прикладають тиск на прес, при цьому значення тиску, що прикладається, залежить від товщини, яку повинен мати елемент після спінювання. 18. Спосіб за п. 17, який відрізняється тим, що розділювальний компонент для прес-форм є пергаментним папером. 19. Спосіб за п. 17, який відрізняється тим, що значення тиску, що накладається пресом, є значенням, попередньо записаним в системі керування преса. 20. Спосіб за п. 17, який відрізняється тим, що значення тиску, який прикладається пресом, знаходиться в діапазоні від 75 до 200 тонн. 21. Спосіб за п. 17, який відрізняється тим, що елемент з виготовленого матеріалу (18) одержують формуванням просоченої підкладки, при цьому остання вводиться в прес-форму преса, при цьому тиск, що прикладається пресом, передається підкладці шляхом передачі тиску, що прикладається, на верхню (62) і нижню (63) частини прес-форми. 11 UA 109050 C2 12 UA 109050 C2 13 UA 109050 C2 14 UA 109050 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюNovel composite materials and methods for manufaturing same

Автори англійськоюRumeau, Nicolas, Buisson, Aurelie, Trouillot, Pascal

Автори російськоюРюмо Николя, Бюиссон Орели, Труйо Паскаль

МПК / Мітки

МПК: C08J 5/04, D06M 23/12, C08J 9/32, C08J 9/14, C08J 9/00, D04H 1/08, D06M 15/00, C08J 5/24, D06M 23/00

Мітки: виготовлення, способи, застосування, нові, матеріали, композиційні

Код посилання

<a href="https://ua.patents.su/17-109050-novi-kompozicijjni-materiali-sposobi-kh-vigotovlennya-ta-kh-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Нові композиційні матеріали, способи їх виготовлення та їх застосування</a>

Попередній патент: Пристрій обробки коксу сухого гасіння

Наступний патент: Установний пристрій, що усуває хитання, для механізмів фіксації у віконних системах з подвійним відкриванням

Випадковий патент: Спосіб визначення вогнищевого ураження міокарда у хворих з гострим коронарним синдромом без стійкого підйому сегмента st на електрокардіограмі