Корпус для інтегральної схеми

Номер патенту: 3856

Опубліковано: 27.12.1994

Автори: Василів Ярослав Олексійович, Кульов Володимир Іванович, Бірковий Юрій Леонідович, Шретер Валерій Георгійович, Новосядлий Степан Петрович

Формула / Реферат

Корпус для интегральной схемы, содержащий выводную рамку из железоникелевого сплава, кристаллодержатель, алюминиевое основание и крышку, отличающийся тем, что на поверхности кристаллодержателя и внутренних траверс выводной рамки выполнена локальная металлизация из алюминия легированного редкоземельным металлом или из первого слоя редкоземельного металла и слоя алюминия, при этом на лицевой стороне основания нанесена пленка карбида кремния.

Текст

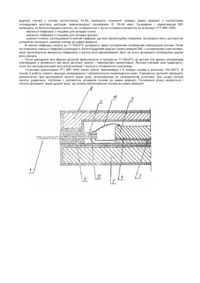

Винахід належить до галузі мікроелектроніки і спрямований на підвищення надійності великих інтегральних схем (ВІС). Відомий спосіб виготовлення корпусу інтегральної мікросхеми, який відрізняється підвищеною надійністю [1]. Корпус містить в собі рамку вивідну з набором виводів з металу або сплаву, покриту частково знизу і зверху шаром обпаленого скла; ніжку корпусу, покриту з усіх боків тонким шаром металу або сплаву, запресовану з нижнім шаром скла на рамці виводів і верхнім шаром скла, на якій закріплена кришка. Спосіб дозволяє покращити тепловідвід при наявності металевого покриття на ніжці корпусу і підвищує надійність кріплення виводів на рамку, а також герметичність корпусу. До недоліків даного способу слід віднести низькі значення розривних зусиль і недостатню корозійну стійкість термокомпресійних з'єднань на траверсах, обмежене число виводів корпусу і підвищену функціональну складність на одиницю поверхні комутаційної плати, а також застосування водневих печей, які забезпечують при температурі 300-600°С запресовку розвареної рамки вивідної до ніжки і кришки. Найбільш близьким технічним рішенням, вибраним як прототип, є герметичний корпус мікросхеми [2], який забезпечує захист кристалів великих Інтегральних схем від проникнення вологи і агресивних речовин із навколишнього середовища. Герметичний корпус містить алюмінієві основу і кришку, припаяну до основи. В стінках основи з чотирьох сторін зформовані вікна прямокутної форми, стінки яких виступають Ззовні основну вигляді полиць. В вікна введені електродні виводи. Між виводами і стінками вікон використовується діелектричний матеріал, наприклад, епоксидна смола. Кріплення смоли до стінок вікон проводиться з утворенням вузла, розміщеного похило відносно геометричної осі електродних виводів за рахунок того, що обидві протилежні стінки мають різну ширину полиць. Однак цей прототип має такі недоліки: - кріплення смоли до стінок вікон забезпечується шириною полиць, в які введені електродні виводи, що не дозволяє автоматизувати те хпроцес і забезпечити високу якість герметичності; - герметизація основи і кришки здійснюється паянням, що не забезпечує корозійної стійкості термокомпресійних з'єднань; - корпус не забезпечує високої густини монтажу на одиницю площі комутаційної плати; - ізоляція виводів епоксидною смолою не виключає замикань виводів на основу. В основу винаходу покладено завдання розробки конструкції корпусу для інтегральної схеми, який забезпечує зменшення числа обривів термокомпресійних з'єднань при герметизації і термоциклюванні, підвищення корозійної стійкості термокомпресійних з'єднань, підвищує рівень потужності розсіювання від кристалу на корпус, що дозволяє забезпечити поверхневий монтаж ВІС на плату. Поставлене завдання вирішується тим, що у корпусі для інтегральної схеми, який містить в собі рамку вивідну з залізо-нікелевого сплаву, кристалотримач, алюмінієві основу і кришку, згідно винаходу, на поверхні кристалотримача і внутрішні х траверз вивідної рамки виконана локальна металізація з алюмінію легованого рідкоземельним металом або з першого шару рідкоземельного металу і шару алюмінію, при цьому на лицевій стороні основи нанесена плівка карбіду кремнію. Пристрій пояснюється кресленням. Корпус для ВІС являє собою рамку вивідну 1 з'мідного або нікелевого сплаву з чотирьохстороннім розташуванням виводів (більше 60) з кристалотримачем 2 і нанесеними локально на траверзи рамки вивідної тонкого шару алюмінію 3. На кристалотримач рамки вивідної через термоелектропровідний клей 4 монтують кристал 5 і проводять розварку перемикача 6 між контактними площадками кристалу і траверзами вивідної. Герметизацію ВІС здійснюють через анодовані алюмінієві основі 7 і кришку 8 шляхом нормованого спікання порошкоподібного епоксидного компаунду 9. Для забезпечення високої, корозійної стійкості термокомпресійних з'єднань (ТКЗ) перед локальною металізацією траверз алюмінієм проводять нанесення плівки перехідного або рідкоземельного металу 10, або ж в процесі напилення плівки алюмінію останню легують перехідним або рідкоземельним металом. Для забезпечення високої теплопровідності корпусу ВІС алюмінієві основу і кришку анодують, а сторону основи, на якій монтується рамка вивідна, покривають діелектричною плівкою з високою теплопровідністю, наприклад, карбіду кремнію. При здійсненні винаходу підвищуються надійність ВІС за рахунок зменшення кількості обривів і забезпечення надійного тепловідводу ВІС при поверхневому монтажі їх на друковані плати п радіоелектронних пристроях. Приклад. Як конструктивний матеріал для основи і кришки металополімерного корпусу (МПК) використовували алюміній АМцМ товщиною 1 мм, з якого штампували основу і кришку. Після обезжирення і хімобробки останні анодували на товщину 5-100 мкм. Для забезпечення швидкого відводу тепла від кристалу, на сторону основи, оберненої до рамки вивідної, напилювали теплопровідну плівку карбіду кремнію для корпусів з потужністю розсіювання більше 1 Вт. На рамці вивідній після штампування і підчеканки проводили хімобробку з послідуючою локальною металізацією траверз алюмінієм і його легуванням в межах 1-3% важкоплавкого або рідкоземельного металу, наприклад, ТІ або Мо для створення дифузійного бар'єру. Для підвищення розривних зусиль термокомпресійних з'єднань (ТКЗ) і їх корозійної стійкості дифузійні бар'єри створюють у вигляді плівки важкоплавкого металу Ті, Та, o Мо, W, Go товщиною не менше 100 A перед локальною металізацією алюмінієм. Дифузійні бар'єри в локальній області металізації алюмінієм траверз рамки вивідної можна створити шляхом легування самої плівки алюмінію в процесі її напилення з використанням складеної мішені алюмінію з стержнями гольмію чи титану. Герметизацію корпусу здійснюють через порошкоподібний епоксидний компаунд ЭП49Д з одержанням оплавленого покриття товщиною 200-500 мкм вібронасипним методом на установці УНМ И МП-800. Суть його полягає в просіюванні порошку компаунду ЭГИ9Д через металеву нерухому сітку-сито при вібрації активатора. При нанесенні на основи і кришки, внаслідок його сипучості, порошок з країв деталей осипається, що веде до зменшення товщини оплавленого компаунду по периметру. Тому, з метою одержання необхідної товщини оплавленого компаунду по периметру деталі в латунній сітці пуансоном видавлюється канавка глибиною 300 мкм на дільницях, протилежних периметру, що забезпечувало одержання оплавленого шару компаунду по периметру товщиною 150 мкм. Для одержання вільної зони в корпусі під кристалом і розводкою інтегральної мікросхеми до латунної сітки-сита приклеювали металічні заглушки. Кристал великої інтегральної схеми з допомогою теплоелектропровідного клею монтують на багатокадровий відрізок стрічки з сплаву залізо-нікель Fe-Ni, проводять з'єднання траверз рамки вивідної з контактними площадками кристалу методом термокомпресії (провідники O 30-40 мкм). Складання і герметизацію ВІС / проводять на багатогніздових касетах, які складаються з трьох основних елементів на установці УГТ ІМП-1800: - верхньої півформи з гніздами для укладки основ; - верхньої півформи з гніздами для укладки кришок; - рухомої планки, розташованої в нижній півформі, що має хвилеподібну поверхню, за рахунок якої з допомогою штовхачів проходить прижим основи до рамки вивідної. В нижню півформу, нагріту до Т=150±5°C укладають уверх оплавленим полімерним компаундом основи. Потім на поверхню нижньої півформи розміщують багатокадровий відрізок рамки вивідної ВІС з розвареними кристалами, який притискається верхньою півформою з метою його вирівнювання. Далі на нього вкладають полімерним шаром вниз кришки. Після суміщення всіх збірних деталей Здійснюється їх прогрів до Т=150±5°C на протязі 4-6 хвилин оплавленим компаундом в залежності від маси деталей, касети і температури герметизації. Якісний клеєвий шов одержують, коли час прогріву менший часу желатинізації і текучості оплавленого компаунду. Установка герметизації УГТ ІМП-1800 являє собою термокамеру з 6 зонами нагріву в діапазоні 100-200°С. В основі її роботи лежить принцип неперервного і автоматичного переміщення касет, Суміщення деталей проходить автоматично при проходженні касети через упор, встановлений на направляючій установці, при цьому планка касети, рухаючись, підтискає з допомогою штовхачів основи до рамки вивідної. Положення упору змінюється і касета проходить через другий упор, що знімає підтискування основи до рамки вивідної.

ДивитисяДодаткова інформація

Назва патенту англійськоюIntegrated circuit casing

Автори англійськоюNovosiadlyi Stepan Petrovych, Vasyliv Yaroslav Oleksiiovych, Birkovyi Yurii Leonidovych, Shreter Valerii Heorhiiovych, Kul'ov Volodymyr Ivanovich

Назва патенту російськоюКорпус для интегральной схемы

Автори російськоюНовосядлый Степан Петрович, Василев Ярослав Алексеевич, Бирковой Юрий Леонидович, Шретер Валерий Георгиевич, Кулёв Владимир Иванович

МПК / Мітки

МПК: H01L 23/48

Мітки: схемі, інтегральної, корпус

Код посилання

<a href="https://ua.patents.su/2-3856-korpus-dlya-integralno-skhemi.html" target="_blank" rel="follow" title="База патентів України">Корпус для інтегральної схеми</a>

Попередній патент: Реле часу

Наступний патент: Бульдозер

Випадковий патент: Пристрій для запобігання ковзанню підошви взуття