Пристрій для вирощування профільованих кристалів

Номер патенту: 21775

Опубліковано: 30.04.1998

Автори: Литвинов Леонід Аркадійович, Піщік Валеріан Володимирович, Добровинська Олена Рувимівна

Формула / Реферат

Устройство для вмращивания профилированных кристаллов, содержащее тигель, пучок капилляров й установленный на его верхнем торце капиллярнуй формообразователь, состоящий из двух злементов, отличающееся тем, что формообразователь выполнен из плоского злемента с капиллярным отверстием, на котором жестко закроплена резьбовая насадка, профиль резьбы которой в нижней части представляет собой резьбу с укороченной на (0,06-0,08) мм высотой зуба, а в верхней части, по крайней мере, один виток имеет полный профль.

Текст

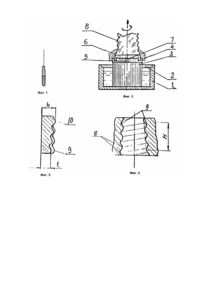

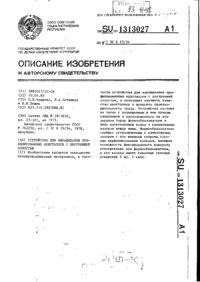

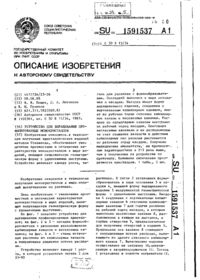

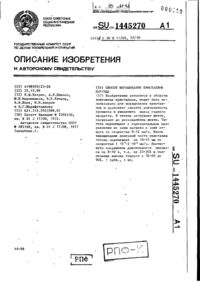

Изобретение относится к области выращивания профилированных кристаллов методом Степанова и может быть использовано для получения, в частности, сапфировых стоматологических резьбовых имплантатов - одного из наиболее перспективных и массовых имплантатов. В настоящее время сапфировые профилированные кристаллы с наружной резьбой получают следующим образом. С помощью устройства для выращивания профилированных кристаллов [1], содержащем тигель и капиллярный формообразователь, получают сапфировый цилиндрический стержень заданного наружного размера. При этом капиллярный формообразователь представляет собой цилиндрический стержень заданного диаметра, определяющего наружный диаметр растущего кристалла, с капиллярными каналами диаметром 0,5 - 1,5мм для подачи расплава в зону кристаллизации. На выращенных таким способом монокристаллических стержнях, с использованием токарных или круглошлифовальных станков, нарезают резьбу с помощью алмазных профильных дисков с углами заточки 40 - 60°, таким же образом, как это делается на металлических деталях. Процесс этот весьма трудоемок, а главное, не обеспечивает необходимого качества и прочностных характеристик изделий с резьбой, на их поверхности, т.к. механически нарезанная резьба обладает большими погрешностями в профиле резьбы из-за износа алмазного инструмента и трещиноватой поверхностью, особенно на ее внутренней части, что снижает прочность изделия на 30 - 40%. Известны устройства для выращивания профилированных кристаллов сложного профиля. Они содержат тигель, пучок капилляров и установленный на его верхнем торце капиллярный формообразователь. При этом известные устройства отличаются конструкцией формообразователя. Так, в [2] формообразователь выполнен из наружной обечайки и внутреннего элемента с капиллярным зазором между ними. При этом внутренний элемент выполнен в виде шарового сегмента заданной высоты. В [3] формообразователь выполнен также из двух элементов - наружного и внутреннего и дополнительно содержит наружную обечайку в виде перфорированного кольца, установленную соосно формообразователю с капиллярным зазором относительно наружного элемента формообразователя и с возможностью фиксированного поворота вокруг его оси. Известные устройства обеспечивают получение профилированных кристаллов сложной конфигурации различных размеров и поперечных сечений высокого качества. Однако они не позволяют получать винтовой профиль на их поверхности. В качестве прототипа выбрано устройство [2]. В основу изобретения поставлена задача создания устройства для выращивания профилированных кристаллов с винтовым профилем на поверхности, обеспечивающего улучшение прочностных характеристик кристалла и постоянство параметров винтовой линии, а также снижение трудоемкости изготовления, благодаря новой конструкции формообразователя. Решение задачи обеспечивается тем, что в устройстве для выращивания профилированных кристаллов, содержащем тигель, пучок капилляров и установленный на его верхнем торце, капиллярный формообразователь, состоящий из двух элементов, согласного изобретению, формообразователь выполнен из плоского элемента с капиллярным отверстием, на котором жестко закреплена резьбовая наездка, профиль резьбы которой в нижней части представляет собой резьбу с укороченной на (0,06 - 0,08)мм высотой зуба, а в верхней части, по крайней мере, один виток имеет полный профиль. Использование формообразователя указанной конструкции обеспечивает получение резьбового профиля непосредственно на растущем кристалле. При этом форма и шаг резьбы задаются формой расплава в нижней части резьбовой насадки (с укороченным профилем), а окончательная калибровка резьбовой поверхности происходит в твердом кристалле, находящемся в пластическом состоянии, и осуществляется верхними витками резьбовой насадки (с полным профилем). Калибровка пластичного кристалла верхними витками резьбовой насадки не только создает точный профиль резьбы, но и упрочняет ее поверхность благодаря пластическому течению (деформационный наклеп). Учитывая температурный коэффициент линейного расширения сапфира (в зависимости от ориентации он колеблется в пределах (5 - 9) × 10-6град-1) и экспериментальные результаты по пластической деформации кристаллов в условиях различных температурных градиентов, уменьшение высоты профиля зуба резьбы должно находиться в пределах (0,06 - 0,08)мм. Уменьшение высоты профиля более, чем на 0,08мм не дает возможности получения полного профиля, т.к. степень деформации поверхности оказывается недостаточной для упрочнения поверхности резьбы. При величине укорочения высоты профиля меньше, чем на 0,06мм - усилие деформации в верхних витках винтовой насадки оказываются слишком большими, качество резьбы и ее прочностные характеристики падают, зачастую такие кристаллы расстреливаются непосредственно при выращивании. Выбор суммарной высоты "H" витков резьбовой насадки и их количество зависят от величины зоны пластичности кристалла определяются величиной осевого температурного градиента в зоне роста, задаваемого конструкцией тепловой зоны печи. Осевой градиент температуры в кристалле задается конструкцией тепловой зоны (соответствующим набором светоотражающих экранов) и выбирается в каждом конкретном случае индивидуально. Его величина, в первую очередь, определяется габаритами изделия - чем больше поперечный размер изделия, чем больше его масса, тем меньше должен быть градиент температуры, что не возникали большие термоупругие напряжения. На фиг.1 приведена конструкция винтового имплантата; на фиг.2 - приведен общий вид устройства; на фиг.3 - профиль резьбы винтовой насадки; на фиг.4 - резьбовая насадка (h - высота зуба полного профиля; t высота укороченного профиля зуба; H - суммарная длина укороченного профиля и первого витка полного профиля). В табл.1 приведена зависимость прочностных характеристик резьбовых имплантатов от величины уменьшения высоты резьбового профиля нижних витков; в табл.2 приведено сравнение качества резьбовых имплантатов, полученных различными методами. Устройство для выращивания профилированных кристаллов (фиг.2) содержит тигель 1 с крышкой 2, расположенный в нем пучок капилляров 3, установленный на его верхнем торце капиллярный формообразователь, состоящий из двух элементов: плоского элемента 4 с капиллярным отверстием 5, и жестко закрепленной на нем резьбовой насадки 6. На фиг.2 приведены также зона 7 - столбик расплава с заданным профилем резьбы, верхняя граница которой является фронтом кристаллизации кристалла, и выращиваемый кристалл 8. Стрелками показано направление технологических перемещений. По длине резьбовая насадка 6 имеет разную высоту зуба (фиг.3). Нижние витки 9 имеют укороченный профиль, равный (h - t) = (0,06 - 0,08)мм; а в верхней части, по крайней мере один виток 10 выполнен с полным профилем. Суммарная длина H (фиг.4) укороченных витков 9 и первого витка 10 полного профиля не должна превышать величины T/K, где T - температурный интервал зоны пластичности кристалла, K - осевой градиент температуры в кристалле. В зависимости от типоразмера выращиваемых кристаллов используется соответствующий тепловой узел, который задает необходимый температурный градиент в кристалле, под каждый теплововой узел изготавливается резьбовая насадка с соответствующей суммарной длиной полных и укороченных витков. Устройство работает следующим образом. На верхнем торце пучка капилляров 3 тигля 1 с крышкой 2 устанавливается плоский элемент 4 с капиллярным отверстием 5. На плоском элементе 4 жестко закрепляется резьбовая насадка 6. Тигель 1 заполняется исходным сырьем, помещается в ростовую камеру. Температура в камере поднимается до расплавления сырья. При этом с помощью пучка капилляров 3 и капиллярного отверстия 5 плоского элемента 4 расплав подается на резьбовую насадку 6. К поверхности плоского элемента 4 подводится затравочный кристалл, который оплавляется, а затем начинается его перемещение вверх, с одновременным вращением кристалла, либо тигля. При этом в зоне 7 образуется столбик расплава, на поверхности которого с помощью укороченных витков образуется винтовая поверхность выращиваемого кристалла. Верхняя граница зоны 7 является фронтом кристаллизации, на которой кристалл затвердевает в заданной еще в расплаве форме. Соответствующим соотношением между скоростью вращения и линейного перемещения задается шаг выращиваемой резьбы, которая корректируется и окончательно калибруется с помощью витков полного профиля уже в закристаллизованном кристалле, но еще находящемся в пластическом состоянии. Пример 1. Выращивание заготовки для резьбового стоматологического имплантата типа ИС-600. Диаметр имплантата 4мм, шаг резьбы 1мм (фиг.1). Тигель 1 с крышкой 2 заполнялся исходным сырьем (Al2O3). Диаметр формообразующей поверхности плоского элемента 4 составлял 4мм. Резьбовая насадка 6 имела внутреннюю резьбу 4 x 1мм, при этом высота нижних двух витков 9 резьбы уменьшалась на 0,06мм, а верхние два витка 10 имели полный профиль. Высота насадки H = 3мм. Тигель с формообразователем помещали в ростовую камеру установки "Кристалл-606", предназначенной для выращивания профилированного сапфира. Тепловой узел - система нагреватель - отражающие теплоизоляционные экраны (не показаны)обеспечивали величину осевого температурного градиента 50град/мм. Камера вакуумировалась, заполнялась аргоном. Температуру тигля поднимали до расплавления в нем сырья (2040°C), при этом расплав по пучку капилляров 3 и капиллярному отверстию 5 попадал в зону кристаллизации 7. К капиллярному каналу 5 подводили затравочный кристалл, оплавляли и начинали вытягивание кристалла 8 со скоростью 1мм/мин. После разращивания кристалла по всей формообразующей поверхности плоского элемента 4, включали механизм вращения тигля 1 со скоростью 1об/мин. При этом в нижней части резьбовой насадки 6 с укороченной резьбой 9 (фиг.3) формировалась вначале в жидкой фазе, а по мере кристаллизации и в кристалле винтовая поверхность. В ходе получения этой поверхности практически любые колебания скорости вытягивания и вращения нивелировались механически заданной формой растущего кристалла. Закристаллизовавшая винтовая поверхность, находящаяся в пластичном состоянии, окончательно формировались и калибровались, проходя через верхние винты резьбовой насадки 6, имеющей полный профиль 10 (фиг.3). После получения кристалла с резьбой на его поверхности необходимой длины, повышали подаваемую на нагреватель мощность, кристалл отплавлялся от формообразователя, после чего снижали температуру до комнатной. Полученный монокристалл разрезали на заготовки определенной длины для последующего изготовления резьбовых стоматологических имплантатов типа ИС-600. Пример 2. Выращивание резьбового сапфирового стержня диаметром 12мм с шагом резьбы 3мм. Диаметр формообразующей поверхности плоского элемента 4 составлял 12мм. Резьбовая насадка 6 имела внутреннюю резьбу 12 ´ 3мм, при этом высота нижнего витка 9 уменьшалась на 0,08мм, высота второго витка 10 имела полный профиль. Использовался тепловой узел, обеспечивающий осевой температурный градиент на уровне 25град/мм. Высота насадки H = 6мм. Скорость линейного перемещения 0,25мм/мин, скорость вращения тигля - 0,08об/мин. Технологический цикл осуществлялся по схеме примера 1. Как следует из табл.1, выход за граничные значения заявляемых параметров уменьшения высоты зуба резьбы (примеры 1, 5) приводит к снижению прочностных характеристик, либо к растрескиванию кристалла вообще. По сравнению с устройством [2], предлагаемое устройство обеспечивает (табл.2) улучшение в 2 раза прочностных характеристик (Klc, s), постоянство параметров винтовой линии (B) в 4 - 5 раз, а также снижение трудоемкости изготовления в 5 раз.

ДивитисяДодаткова інформація

Назва патенту англійськоюA device for growing of profiled crystals

Автори англійськоюDobrovinska Olena Ruvymivna, Litvinov Leonid Arkadiiovych, Pischik Valerian Volodymyrovych

Назва патенту російськоюУстройство для выращивания профилированных кристаллов

Автори російськоюДобровинская Елена Рувимовна, Литвинов Леонид Аркадиевич, Пищик Валериан Владимирович

МПК / Мітки

МПК: C30B 13/00

Мітки: профільованих, пристрій, вирощування, кристалів

Код посилання

<a href="https://ua.patents.su/4-21775-pristrijj-dlya-viroshhuvannya-profilovanikh-kristaliv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вирощування профільованих кристалів</a>

Попередній патент: Апарат для сушіння гранульованих продуктів у псевдозрідженому шарі

Наступний патент: Пристрій захисту трифазного електродвигуна від тривалих перевантажень, обриву фази і загальмування ротора

Випадковий патент: Спосіб улаштовування пальових фундаментів