Пристрій для вирощування профільованих кристалів

Номер патенту: 6396

Опубліковано: 29.12.1994

Автори: Литвинов Леонід Аркадійович, Пишик Валер'ян Володимирович

Формула / Реферат

(57) Устройство для выращивания профилированных кристаллов, содержащее тигель для расплава, размещенный в нем формообразователь, установленный над тиглем затравкодержатель, выполненный в виде тяг, имеющих на концах полки для размещения затравки и шарнирно соединенных со штоком вытягивающего механизма, отличающееся тем, что устройство снабжено металлической пластиной, установленной на верхнем торце затравки через дистанционные шайбы из диэлектрического материала и имеющей вертикальные выступы длиной, равной 0,9-0,95 суммы высот за травки и дистанционной шайбы, контактирующие с полками затравкодержателя, а тяги затравкодержателя выполнены электрически изолированными одна от другой.

Текст

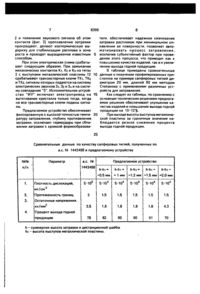

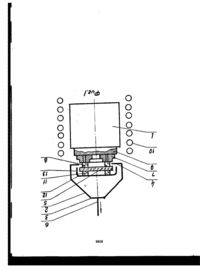

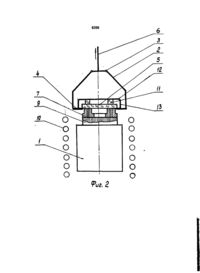

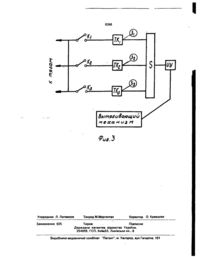

Устройство для выращивания профилированных кристаллов, содержащее тигель для расплава, размещенный в нем формооб разователь, установленный над тиглем затравкодержатель, выполненный в виде тяг, имеющих на концах полки для размещения затравки и шарнирно соединенных со штоком вытягивающего механизма, о т л и ч а ю щ е е с я тем, что устройство снабжено металлической пластиной, установленной на верхнем торце затравки через дистанционные шайбы из диэлектрического материала и имеющей вертикальные выступы длиной, равной 0,9-0,95 суммы высот затравки и дистанционной шайбы, контактирующие с полками затравкодержателя, а тяги затравкодержателя выполнены электрически изолированными одна от другой. Изобретение относится к технологии получения профилированных кристаллов методом Степанова. Предлагаемое изобретение является усовершенствованием известного устройства, описанного в а.с. № 1443488. Устройство по основному а.с. № 1443488 состоит из тигля с формообразователем и затравкодержателем со средством захвата затравки, последнее выполнено в виде тяг. Нижний конец тяг имеет полки для затравки. Верхний конец шарнирно присоединен к вытягивающему штоку. Центры тяжести тяг смещены к оси тигля. На формообразователе размещают прокладки из кристаллизуемого материала. На полках тяг устанавливают затравку и опускают ее на прокладки. После оплавления прокладки затравка опускается на Торец формообразователя. Предлагаемое устройство обеспечивает фиксированную с высокой точностью температуру затравле ния, исключает термоудары при контакте затравки с торцом формообразователя, обеспечивает надежное смачивание затравки расплавом и ее минимальное оплавление, Недостатком устройства является субъективность при определении момента окончания затравления, т.к. контроль осуществляется визуально без сигнала обратной связи об окончании процессов затравления, что приводит к снижению качества кристаллов и выходу годных изделий. Процесс затравления при выращивании монокристаллов является самым ответственным и важным технологическим переделом. От качества проведения этого процесса зависит само существование кристалла. Наиболее сложным в нем является выбор температуры, момента затравления и глубина оплавления затравки. Суммарное влияние этих факторов наиболее существенно при получении профилированных кри ON GO «О ON О 6396 сталлов. От глубины проплавлення зависит свидетельствует о равномерности проплавне только форма получаемого кристалла, но лення всей поверхности затравочного крии качество изделия. При неполном оплавлесталла. Количество выступов на нии торца затравочного кристалла образуметаллической пластине соответствует коются дефекты приповерхностного слоя, при 5 личеству тяг затравкодержателя, а их высота большой степени оплавления резко возрасвязана с необходимостью задания опредестает расход затравочных материалов и обленной глубины проплавлення затравочного разуются наплывы на формообразователе, кристалла. что приводит к увеличению блочности и осКроме того металлическая пластина слутаточных напряжений. 10 жит дополнительным отражательным экраЗадачей изобретения является созданом, т.е. снижает осевые температурные ние устройства для выращивания профилиградиенты в зоне затравления, что приводит рованных кристаллов, обеспечивающего к улучшению структурного совершенства повышение качества и увеличение выхода кристаллов. годных изделий за счет исключения субъек- 15 Установка диэлектрических дистанционтивного фактора при подборе глубины проных шайб на верхнем торце затравки необплавлення затравочного кристалла. ходима с одной стороны для электрической развязки металлической пластины от систеПоставленная задача решается тем, что мы крепления затравочного кристалла, с устройство для выращивания профилированных кристаллов, содержащее тигель для 20 другой - для предотвращения спекания мерасплава, размещенный в нем формообраталлической пластины с затравочным кризователь, установленный над тиглем затравсталлом при высоких температурах, что кодержатель, выполненный в виде тяг, может приводить к возникновению дополимеющих на концах полки для размещения нительных термических напряжений и, как затравки и шарнирно соединенных со што- 25 следствие, ухудшению качества кристаллов. ком вытягивающего механизма, согласно Для возможности создания электричеизобретению, снабжено металлической плаской цепи в системе затравкодержатель стиной, установленной на верхнем торце заметаллическая пластина, тяги затравкодертравки через дистанционные шайбы из жателя выполняются электрически изолиродиэлектрического материала и имеющий 30 ванными друг от друга. (Сама электрическая вертикальные выступы длиной, равной 0,9схема (фиг. 3) устройства выполнена с при0,95 суммы высот затравки и дистанционной менением известных технических решений шайбы, контактирующей с полками затрави устройств, и не является предметом притякодержателя, а тяги затравкодержателя вызаний). полнены электрически изолированными 35 Разница высот - суммарной высоты заодна от другой. травки и высоты дистанционных шайб и выОбъективный сигнал обратной связи об соты выступов - подобрана эмпирически: окончании процесса проплавлення затрапри разнице меньшей 0,95 не происходит вочного кристалла на заданную величину по надежного смачивания расплавом затравочвсей поверхности может быть получен в ви- 40 ного кристалла, при разнице большей 0,9 на де звуковой или световой сигнализации в затравочном кристалле образуются наплытом случае, если будет замыкание электриBbiv возникают дополнительные остаточные ческой цепи в системе затравка - затравконапряжения в выращенном кристалле. держатель - формообразователь, для чего в В результате проведенного тематичеизвестное устройство вносятся новые эле- 45 ского поиска технические решения, имеющие менты: признаки аналогичные заявляемому не вы- установка металлической пластины с явлены, на основании чего можно предполонаправленными в сторону формообразоважить, что предлагаемое техническое решение теля выступами обеспечивает замыкание обладает существенными отличиями. электрической цепи (фиг. 3) между пласти- 50 На фиг. 1 приведена схема устройства ной и тягой затравкодержателя в момент до оплавления дистанционных прокладок; проплавлення затравки на заданную глубина фиг. 2 - положение устройства после опну. В зависимости от количества тяг может лавления дистанционных прокладок; на фиг. быть получено соответствующее количество 3 - электрическая схема устройства. электрических сигналов о том, что затравка 55 В таблице приведены сравнительные проплавилась на поверхности формообраданные по качеству сапфировых тиглей. зователя по всей поверхности (обычно усУстройство для выращивания содержит танавливают 3-4 тяги с диаметрально (фиг. 1) тигель 1 с установленным над ним противоположных сторон затравки). Получезатравкодержателем со средством захвата, ние электрического сигнала от каждой тяги выполненным в виде тяг 2, электрически 6396 изолированными друг от друга в шарнире 3. ками 4 тяг 2 делают изотермическую выдерНижняя часть тяг 2 снабжена полками 4 для жку для стабилизации тепловых условий на размещения затравки 5 Верхняя часть тяг 2 фронте кристаллизации и начинают вытягизакреплена с помощью шарниров 3 на штоке вание (с помощью штока 6 вытягивающего б вытягивающего механизма (на фигурах не- 5 механизма) кристалла известным способом. изображен). При этом тяги 2 самоцентрируются на затравке 5 за счет смещения центра тяжести и Центры тяжести тяг 2 смещены к оси тигля. наличия шарниров 3, фиксируя затравку 5 и В тигле 1 установлен формообразователь 7, растущий кристалл в заданном положении. на верхнем торце которого размещены проП р и м е р . Выращивание сапфировых кладки 8, выполненные из кристаллизуемого 10 (АІгОз) тиглей цилиндрической формы с наматериала. Расплав к формообразователю 7 ружным диаметром 28 мм и толщиной стенподается через систему 9 капиллярной подки 2 мм. питки. Исходный материал в тигле 1 расплавляют нагревателем 10. На верхнем Вгіращивание проводят на установке торце затравки 5 установлены диэлектриче- 15 "Кристалл-606". Используют молибденовый ские дистанционные шайбы 11, на которых тигель 1 диаметром 80 мм и высотой 100 мм установлена металлическая пластина 12 с с системой подпитки расплава, выполненнаплавленными в сторону формообразованой из пучка молибденовых капилляров 9. теля выступами 13, высота которых составНа торце пучка капилляров 9 устанавливают ляет 0,90-0,95 суммарной высоты затравки 20 формообразователь 7, изготовленный из мои диэлектрических дистанционных шайб. либдена и состоящий из двух коаксиальных колец с зазором между ними для подачи Электрическая схема устройства (фиг. 3) расплава на поверхность формообразоватесодержит механические ключи Кі, Кг, Кз, ля. На поверхности формообразователя 7 подключенные к соответствующим тягам, транзисторные ключи ТКі, ТКг, ТКз, схему 25 размещают прокладки 8 в виде трех сапфисовпадения S, исполнительное устройство ровых шайб толщиной 3 мм, расположенных ИУ, связанное с механизмом вытягивания. под углом 120° одна относительно другой. На прокладках 8 свободно размещают заУстройство работает следующим обратравку 5 в виде сапфирового диска диаметзом. В нагреватель 10 помещают тигель 1 с системой 9 капиллярной подпитки распла- 30 ром 31 мм и толщиной 2,5 мм. На штоке 6 ва и формообразователем 7. На верхнем вытягивающего механизма устанавливают торце формообразователя 7 размещают на шарнирах 3 затравкодержатель со средпрокладки 8, выполненные из кристаллизуством захвата затравки в виде изготоаленемого материала (кусочки выращиваемого ных из молибдена тяг 2 с полками 4. Тяги 2 кристалла заданной высоты). Затравку 5, из- 35 электрически изолируются друг от друга в готовленную в виде диска, свободно усташарнире 3. На верхний торец затравки 5 навливают на прокладки 8. Полки 4 тяг 2, устанавливают диэлектрические шайбы устанавливают на уровне формообразовате11 толщиной 3 мм, на которые помещают ля 7, на верхний торец затравки 5 устанавмолибденовую пластину 12 толщиной 1,5ливают диэлектрические дистанционные 40 2,0 мм с выступами 13, направленными в шайбы 11, на которые устанавливают металсторону формообразователя, высота выстулическую пластину 12 с направленными в пов составляла 4 мм сторону формообразователя 7 выступами Установку вакуумируют и заполняют 13. инертным газом до давления 1,05 атм. С Повышают температуру тигля 1 по за- 45 помощью нагревателя 10 поднимают температуру до начала плавления сапфировых данной программе до начала плавления пропрокладок 8 (~ 2050°С). Начало оплавления кладок 8. По мере оплавления последних прокладок 8 контролируют с помощью телеповерхность затравки 5, свободно установвизионной системы ПТУ-47 с 12-ти кратным ленной на них, плавно и медленно сближается с формообразователем 7. После 50 увеличением изображения зоны расплавления на телемониторе. После оплавления полного оплавления прокладок 8 затравка 5 прокладок 8 затравка 5 опускается на форложится на формообразователь 7 (фиг. 2). мообразующую поверхность 7 и начинает Оплавление затравки 5 продолжают до проплавляться (фиг. 3). Оплавление затравконтакта выступов 13 металлической пластины 12 с полками 4 тяг 2. О равномерности 55 ки 5 происходит на контролируемую глубину равную разности суммарной толщины запрбплавления затравки 5 судят по наличию травки 5 и дистанционных шайб 11, и высоты электрического сигнала (фиг. 3 звуковых сигвыступов 13 молибденовой пластины 12 налов) от всех контактов тяг 2 с пластиной (2,5+3) - 4 мм. После контакта выступов 13 12. После появления звукового сигнала о металлической пластины 12 с полками 4 тяг контакте металлической пластины 12 с пол 8 6396 2 и появление звукового сигнала об этом контакте (фиг. 2) проплавление затравки прекращают, делают изотермическую выдержку для стабилизации расплава в зоне роста и проводят выращивание известным способом. При этом электрическая схема срабатывает следующим образом. При замыкании механических контактов Кі, Кг и Кз на тягах 2 с выступами металлической пластины 12 срабатывают транзисторные ключи ТКі, ТКг и ТКз, сигналы которых подаются на систему электрических звонков Зі, Зг и Зп и на систему совпадения "S". Исполнительное устройство "ИУ" включает электропривод на вытягивание кристалла только тогда, когда на все транзисторные ключи поданы сигналы. Предлагаемое устройство обеспечивает фиксированную с высокой точностью температуру затравления, глубину проплавлення затравки, исключает термоудары при сближении затравки с кромкой формообразова 5 10 15 20 теля, обеспечивает надежное смачивание затравки расплавом при минимальном оплавлении ее поверхности, позволяет автоматизировать процесс затравления, исключив субъективный фактор при проведении этого процесса, что приводит как к повышению качества изделий, так и к увеличению выхода годной продукции. В таблице приведены сравнительные данные о получении профилированных кристаллов на примере сапфировых тиглей диаметром 20 мм, длиной 60 мм методом Степанова с применением различных устройств для затравления. Как следует из таблицы, по сравнению с основным техническим решением предлагаемое решение обеспечивает улучшение качества изделий и повышение выхода годной продукции на 10-12%. При выходе высоты выступов металлической пластины за граничные значения наблюдается резкое снижение процента выхода годной продукции. 25 Сравнительные данные по качеству сапфировых тиглей, полученных по a.c. Ns 1443488 и предлагаемому устройству Параметр 1443488 п/п Предлагаемое устройство а.с. № h-hi = h-hi = h-hi = h-hi = h-hi = =0,5 мм = 1 мм =1,2 мм =1,5 мм =2,0 мм 1. Плотность дислокаций, мт/см" 2. 3. 5-Ю 4 5-Ю 4 5-Ю 4 5-Ю 4 5-Ю 4 2 Протяженность границ Остаточные напряжения, кн/мм 4. 5-Ю 5 3 1,5 1,5 1,5 1,5 1,5 3,5 1,8 1,8 1,8 1,8 4,3 78 62 90 90 91 70 Процент выхода годной продукции h ~ суммарная высота затравки и дистанционной шайбы hi - высота выступов металлической пластины. 96С9 6396 I 6396 s Вьітяіи Воющий меха н из М Упорядник Л. Литвинов Замовлення 625 Техред М.Моргентал Коректор О. Кравцова Тираж , Підписне Державне патентне відомство УкраТни, 254655, ГСП, КиТв*53, Львівська пл., 8 Виробничо-видавничий комбінат "Патент", м. Ужгород, вул.ГагарІна, 101 uy

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for growth of profiled crystals

Автори англійськоюLytvynov Leonid Arkadiovych, Pyshyk Valerian Volodymyrovych

Назва патенту російськоюУстройство для вырашиваня профилированных кристаллов

Автори російськоюЛитвинов Леонид Аркадьевич, Пишик Валерьян Владимирович

МПК / Мітки

МПК: C30B 15/34

Мітки: пристрій, вирощування, профільованих, кристалів

Код посилання

<a href="https://ua.patents.su/8-6396-pristrijj-dlya-viroshhuvannya-profilovanikh-kristaliv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вирощування профільованих кристалів</a>

Попередній патент: Спосіб складання сцинтиляційного детектора

Наступний патент: Спосіб одержання термохромної і монохромної плівки

Випадковий патент: Спосіб виробництва вибухових робіт