Резистивний композиційний матеріал

Номер патенту: 39276

Опубліковано: 25.02.2009

Автори: Піскунов Вадим Георгійович, Володько Ольга Василівна, Порхунов Олександр Іванович, Приходько Микола Васильович

Формула / Реферат

1. Резистивний композиційний матеріал, що містить хімічне електропровідне волокно, цемент, термічно стабільний наповнювач, лугостійке скловолокно і воду, який відрізняється тим, що як термічно стабільний наповнювач містить кварцовий пісок і електрокорунд при наступному співвідношенні компонентів, мас. %:

хімічне електропровідне волокно

1,8-4,2

цемент

28,1-36,4

кварцовий пісок

1-54,0

електрокорунд

1-54,0

лугостійке скловолокно

0,8-2,2

вода

решта.

2. Резистивний композиційний матеріал за п. 1, який відрізняється тим, що сумарна частка хімічних електропровідних волокон і скловолокна в запропонованій суміші складає 4,5 %.

Текст

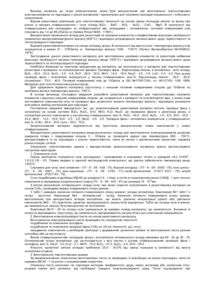

1. Резистивний композиційний матеріал, що містить хімічне електропровідне волокно, цемент, термічно стабільний наповнювач, лугостійке скловолокно і воду, який відрізняється тим, що як 3 39276 фіцієнтом теплопровідності, що перевищує майже в 20 разів коефіцієнт теплопровідності кварцового піску, може бути отриманий додатковий технічний ефект, що полягає в зниженні деструктивних процесів і внутрішніх напружень в композиції. Це пояснюється тим, що підвищення коефіцієнта теплопровідності матеріалу в цілому сприяє швидкому відведенню тепла від локальних осередків нагріву і усереднюванню температури по усьому об'єму матеріалу. Доцільна дисперсність електрокорунду в межах 0,1...0,5мм, а кварцового піску - в межах 0,2...2,5мм, що сприяє більш рівномірному розподілу ци х компонентів в об'ємі композиції. Електрокорунд сприяє також підвищенню стиравості матеріалу, оскільки його мікротвердість (19...24·103МПа) приблизно в 10 разів вище за мікротвердість кварцового піску. Технічних рішень з подібними ознаками не знайдено, тому можна зробити висновок про те, що заявлений резистивний матеріал, який пропонується, володіє істотними відмінностями. Для отримання резистивного матеріалу було виготовлено три суміші компонентів, що містить кожна, мас %: хімічне електропровідне волокно (типу "Углен-9" з довжиною волокна 4-6мм і діаметром елементарного волокна 7-13мкм) - 1,8; 2,0 і 4 4,2, цемент (портландцемент марки М500) - 28,1; 29,3 і 36,5, кварцовий пісок (Вольский пісок ГОСТ 6139-78) - 1; 26,6 і 41,8, електрокорунд - 54; 26,6 і 1, лугостійке скловолокно (типу БС6-200 з довжиною пасми 40-50мм) - 2,2; 2,0 і 0,8 і воду - решта. Одночасно для порівняння показників матеріалів були приготовані: контрольна суміш компонентів, що містить, вага %: портландцемент марки М500 - 22,4, пісок кварцовий - 67,2 і воду - решта (тобто з тим же водоцементним співвідношенням В/Ц=0,46, що і суміш для отримання запропонованого резистивного матеріалу) і три суміші компонентів по відомій рецептурі, приведеній в [2], що містить кожна, мас. %: хімічне електропровідне волокно типу "Углен-9" - 1,8; 2,0; 3,2; портландцемент марки М500-28,1; 29,34; 36,4, пісок кварцовий - 55,0; 53,2; 42,8, лугостійке скловолокно типу БС6 - 200-2,2; 2,0; 0,8 і воду - решта. Кожна суміш готувалася шляхом перемішування хімічного електропровідного волокна, цементу, кварцового піску і додавання води. При цьому сумарна частка хімічних електропровідних волокон, що вводяться, і скловолокна в суміші, що пропонується 4,5%, а у відомій - 4%. Структуру резистивного матеріалу, що пропонується, та прототипу досліджували за допомогою розробленої методики [4]. Таблиця Склади і властивості резистивного матеріалу, що пропонується, контрольного зразка та прототипу приведені в таблиці. Склад резистивного матеріалу, мас. % Властивості Питомий Міцність Модуль Стира№ Хімічне ЛугоМіцність об'ємний Пісок на розпоздов- вість Густина, складуелектростійке Електро-Вода при електричний Цемент квартяг при жньої (втрата суміші провідне ρ опір після скло- корунд вигині, стис- пружностів масі), цовийволокно волокно ненні, сушіння при 2 МПа Е, МПа г/см t=(105±5)°С, 1 1,8 28,1 51 2,2 54 12,9 9,8 32 268 0,14 3,2 210 2 2,0 29,3 26,6 2 26,6 13,5 10 30 240 0,18 2,8 130 3 4,2 36,4 41,8 0,8 1 15,8 8,5 24 110 0,22 2,52 60 Прототип: 4 1,8 28,1 55 5,4 12,9 8,9 25 159 0,2 2,56 200 5 2,0 29,3 53,2 26,6 13,5 9,4 27,6 188 0,2 2,56 140 6 3,2 36,4 42,8 16,8 8,3 24,8 120 0,24 2,52 70 Контрольний зразок 7 22,4 67,2 10,4 5,6 34,6 205 0,3 2,61 Кожну суміш запропонованої композиції і прототипу готували наступним чином. Спочатку готували водоволоконну суспензію змішуванням хімічних електропровідних волокон і скловолокна з водою затворення протягом 5хв. Потім окремо змішували вольський пісок і цемент протягом 3-х хв. Отриману суху суміш компонентів вводили у водоволоконну суспензію і перемішували вручн у протягом 1хв., потім протягом 3-х хвилин в бігунковій мішалці по ГОСТ 310.4-76. Після чого з суміші формували об'ємні елементи у вигляді балочок 40´40´160мм і кубів з розмірами 70´70´70мм. Ущільнення сумішей проводилося на віброплощадці зі стандартними параметрами, причому резистивні елементи через підвищену жорсткість. Контрольна суміш готувалася за відомою технологією шляхом перемішування компонентів з додаванням води. З контрольної суміші теж формувалися об'ємні елементи у вигляді балочок 40´40´160мм і кубів з розмірами 70´70´70мм. Балочки і куби виготовлялися з відповідних сумішей серіями: по 3шт. з розмірами 40´40´160мм і по 5шт. з розмірами 70´70´70мм. Тверднення всіх балочок і кубів проводилося у пропарювальній камері в однакових умовах за наступним режимом: попередня витримка після 5 39276 виготовлення у формі при t=20°С - 2год, прогрівання до t=80°С - 3год, ізотермічна витримка при t=80°С - 5год, охолоджування в камері - 2год. До випробувань усі пропарені балочки зберігалися в ексикаторі після висушування до постійної маси при температурі (105+5)°С, а куби при температурі 15...22°С і відносній вологості 50...75%. Через дві доби після цього об'ємні елементи і контрольні зразки з розмірами 40´40´160мм були підвергнуті зважуванню, а потім випробуванням на міцність за стандартними методиками. Об'ємні елементи із запропонованого резистивного матеріалу і прототипу піддавалися також випробуванням, при яких визначався їх питомий електричний опір. Випробуванням на стиравість піддавалися куби з розмірами 70´70´70мм. Зважування балочок проводилося на терезах РН - 1ОЦ1ЗУ з метою визначення густини матеріалів. Густина матеріалів визначалася з формули: m г r= , 3 V см , де: m - маса виробу, г; V=4,0·4,0·16,0=25,6см 3 - об'єм виробу. Густина матеріалу визначалася як середнє значення результатів випробувань із серії: r= år i 3 , Випробування, які пов'язані з визначенням модуля поздовжньої пружності Е матеріалу, проводилися по методиці ВСН 46-84 з урахуванням методики [3]. Модуль пружності визначався з формули: Pl 3 (1) 48EI , де: Р - розрахункове навантаження, Н, приймали Р=0,5 Рр; Рр - р уйнуюче навантаження, Н; l - прольот балки (відстань між опорами), l=140мм; Е - модуль поздовжньої пружності, МПа; І - момент інерції перетину банки, мм 4; fу точ = 1,15 404 = 213333мм4 12 1,15 - корегуючий коефіцієнт [3]. Зразки навантажували ступінями із загрузкою кожної ступені (3-5 ступеней у процесі випробування). Тривалість дії кожної ступені 1хв., розвантаження - 30с. Вертикальний прогин балочки fcyм вимірювали індикатором годинкового типу. За кінцеве значення Е приймалося середнє з 3-х випробувань. Результати випробувань представлені в таблиці. Вимірювання електричного опору резистивних елементів проводилися по схемі, зображеній на Фіг. На Фіг. зображено резистивний елемент 1, опір якого вимірюється, розміщений в проміжку між нерухомою 2 та рухомою 3 плитами гідропресу. Вимірювання опору здійснювалось мостом постійного струму 5, який з’єднано із зовнішнім ланцюI= 6 гом, що складається із резистора і двох прокладок 4 із відпаленої міді, розміщених по обидва боки резистора і відділених від гідропреса прокладками 6 із гуми. Вимірювання опору всіх резистивних елементів проводилося при одному і тому ж пресом зусиллі, що розвивалося пресом, рівному 500Н. Вимірювання проводилися після висушування резистивних елементів і охолоджування їх до кімнатної температури 22°С в ексикаторі. Питомий електричний опір резистивного матеріалу ρ визначався розрахунковим шляхом з виразу: l R=r (2) s, де: R - опір резистивного елемента, Ом; l - висота резистивного елемента, см (l=4см у напрямі руху електричного струму); s - площа перетину резистивного елемента, см 2 (S=4·16=64см 2). Результати вимірювань електричного опору наведені в таблиці. Випробування на стиравість проводилися на колі стирання ЛКИ - 3 згідно з методикою, викладеною у ГОСТ 13081-81. Вироби, які підлягали випробуванню, закріплювалися на колі стирання. До кожного виробу (по центру) прикладалося зосереджене вертикальне навантаження величиною (300+5)Н, що відповідало тиску (60+1)кПа. На стираючий диск рівним шаром насипали першу порцію абразивного матеріалу (20+1)г вольского піску по ГОСТ 6139 - 78, - включали привід і проводили стирання. Через 30м пройденого шляху, що відповідав 28 обертам диску, стираючий диск зупиняли, з нього видаляли залишки абразивного матеріалу та стертого в порошок виробу і засипали на нього нову порцію абразиву і знову включали привід ЛКИ-3. Вказану операцію повторювали 5 разів, що складає один цикл випробувань (150м шляху). Всього проводили 4 цикла випробувань для кожного виробу (600м шляху), повертаючи виріб перед наступним циклом випробувань навкруги вертикальної осі. Стиравість матеріалу Gi, яка характеризується втратою маси і-го виробу, визначалася з похибкою до 0,1г/см 2 для окремого виробу за формулою: m - m2 Gi = 1 (3) F , де: m 1 - маса виробу до стирання, г; m 2 - маса виробу після стирання, г; F - площа стираємої поверхні, см 2, (F=7·7=49см 2). Стирання матеріалу серії об'ємних елементів і контрольних зразків Gc визначалася з погрішністю 0,1г/см 2 як середнє арифметичне: n Gc = åG i i =1 n , де: Gi - стирання і-го виробу, г/см 2. З приведених табличних даних видно, що запропонований резистивний матеріал порівняно з прототипом, характеризується більш високим мо 7 39276 дулем повздовжньої пружності і стійкістю проти стирання. Матеріал дозволяє отримати з нього вироби, кращі по властивостях, ніж з матеріалу-прототипу: більш міцні, зносостійкі при збереженні на рівні прототипу питомого електричного опору. Література 1. А.с. №913460 (СРСР), М. кл 3 Н01С7/00. Резитивный матеріал /А.К. Северин, Л.А. Сердюк, О.Д. Філенко. - Опубл. 15.03.1982. Комп’ютерна в ерстка Л.Литв иненко 8 2. А.с. №1135363А (СРСР), М. кл. Н01С7/00. Резистивный матеріал /А.К. Северин, А.И. Порхунов. - ДСП, заявл. 18.04.83, заявка 3581788/24-21. 3. Пискунов В.Г. Неклассическая теория в задачах динамики и статики слоистых оболочек и пластин: Дис. на соискание уч. ст. доктора техн. наук. - Киев, 1980. 4. Приходько М.В. Розробка і вдосконалення приладів і методик дослідження структури непродовольчих товарів у товарознавчих наукових роботах. Монографія - Полтава: РВВ ПУСКУ, 2002. Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюResistive composite material

Автори англійськоюPiskunov Vadym Heorhiiovych, Volodko Olha Vasylivna, Porkhunov Oleksandr Ivanovych, Prykhodko Mykola Vasyliovych

Назва патенту російськоюРезистивный композиционный материал

Автори російськоюПискунов Вадим Георгиевич, Володько Ольга Васильевна, Порхунов Александр Иванович, Приходько Николай Васильевич

МПК / Мітки

МПК: H01C 7/00

Мітки: матеріал, композиційний, резистивний

Код посилання

<a href="https://ua.patents.su/4-39276-rezistivnijj-kompozicijjnijj-material.html" target="_blank" rel="follow" title="База патентів України">Резистивний композиційний матеріал</a>

Попередній патент: Спосіб підготовки фабрикату свинячих черев для виробництва варених та смажених ковбасних виробів в оболонках

Наступний патент: Теплообмінник

Випадковий патент: Спосіб визначення можливості проведення субперіостальної імплантації у хворих з повною адентією