Пристрій та спосіб одержання ковбасної оболонки кільцевої форми

Номер патенту: 67394

Опубліковано: 10.08.2007

Формула / Реферат

1. Пристрій для одержання ковбасної оболонки кільцевої форми, що містить формувальну трубу з направляючими роликами для переміщення на них по спіральній траєкторії уздовж формувальної труби надутої рукавної оболонки, засіб обробки оболонки нагрітим повітрям, засіб обробки нагрітої оболонки охолоджуючим повітрям та приймальну бобину, який відрізняється тим, що вказаний пристрій додатково включає термокамеру, в якій розміщена частина формувальної труби.

2. Спосіб одержання ковбасної оболонки кільцевої форми, що включає надування екструдованої рукавної оболонки стисненим повітрям, переміщення надутої оболонки по спіральній траєкторії на направляючих роликах уздовж формувальної труби та її термообробку нагрітим повітрям під час вказаного переміщення, обдув оболонки струменем охолоджуючого повітря та наступне намотування охолодженої оболонки на приймальну бобину, який відрізняється тим, що термообробку проводять у термокамері при температурі 120 –200 °С та швидкості переміщення оболонки на роликах 35-50 м/хв.

3. Спосіб за п.2, який відрізняється тим, що швидкість подачі нагрітого повітря в термокамеру становить 6-12 м/с.

4. Спосіб за п.2, який відрізняється тим, що внутрішній діаметр сформованого кільця становить 100-300 мм.

Текст

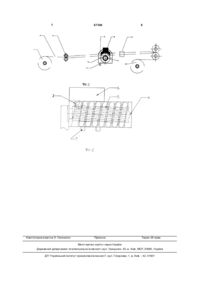

1. Пристрій для одержання ковбасної оболонки кільцевої форми, що містить формувальну трубу з направляючими роликами для переміщення на них по спіральній траєкторії уздовж формувальної труби надутої рукавної оболонки, засіб обробки оболонки нагрітим повітрям, засіб обробки нагрітої оболонки охолоджуючим повітрям та приймальну бобину, який відрізняє ться тим, що вказаний пристрій додатково включає термокамеру, в якій розміщена частина формувальної труби. C2 1 3 67394 довж формувальної труби надутої р укавної оболонки, засіб обробки вказаної оболонки нагрітим повітрям, засіб обробки нагрітої оболонки охолоджуючим повітрям та приймальну бобину, згідно з винаходом, пристрій додатково включає термокамеру, в якій розміщена частина формувальної труби. Те хнічний результат, який досягається завдяки винаходу, що заявляється, полягає в підвищенні продуктивності роботи пристрою для одержання ковбасної оболонки кільцевої форми приблизно на 50% завдяки розміщенню частини формувальної труби в термокамері. Термокамера дозволила підвищити швидкість проходження рукавної ковбасної оболонки по спіралі уздовж формувальної труби та температуру обробки поверхні ковбасної рукавної оболонки нагрітим повітрям. З рівня техніки відомий спосіб одержання ковбасної оболонки кільцевої форми [патент Великої Британії №1219930, кл. МПК F16L11|12, В29D23/04, 7/24, опубл. 1971p.]. Згідно з відомим способом рукавну оболонку відразу після виходу з кільцевого отвору екструдера надувають стисненим повітрям, яке подають з трубки, розміщеній безпосередньо в головці екструдера. Оболонку надувають до максимально можливого рівня, не допускаючи, однак, її розтягування. Після цього оболонку піддають асиметричному охолодженню, яке здійснюють пропусканням оболонки крізь два напівкільця, з отворів яких на поверхню оболонки надходить охолоджуюче повітря. Оболонка набуває кільцевої форми в результаті несиметричного охолодження її поверхні, оскільки швидкість нагнітання і температура охолоджуючого повітря, яке надходить на поверхню оболонки з двох вказаних напівкільць, є різною. Після охолодження оболонки її форму додатково коригують на направляючих роликах, розміщених у формі напівкільця. Недоліком відомого способу є неможливість одержання оболонки правильної кільцевої форми. Крім того високою є ймовірність утворення зморшок на внутрішній поверхні кільця. У [патенті Великої Британії №1430519, кл. МПК В29D23/00, А22С13/08, В29С53/12, опубл. 1976p.] автори винаходу стверджують, що їм вперше вдалося одержати ковбасну оболонку правильної кільцевої форми без зморшок на внутрішній поверхні кільця. Згідно з відомим способом оболонку після виходу з кільцевої головки екструдера надувають стисненим повітрям і переміщують по спіралі уздовж формувальної труби. Під час вказаного переміщення оболонка проходить зони диференційної теплової обробки. В першій зоні температура становить нижче, в другій зоні - вище, а в третій зоні - знову нижче нижньої межі температури ініціювання усадки термопластичного матеріалу. Після диференційної обробки оболонку охолоджують та намотують на приймальнубобину. Недоліком відомого способу є його низька продуктивність, оскільки в кожній зоні оболонку треба зупиняти для обробки її поверхні а, тому, швидкість проходження оболонки по спіралі уздовж формувальної труби є низькою. Найбільш близьким по суті та результату, що досягається, по об'єкту винаходу „спосіб одержання ковбасної 4 оболонки кільцевої форми" є спосіб одержання ковбасної оболонки кільцевої форми, описаний в заявці на видачу [Європейського патенту №0774273 А1, кл. МПК В29С53/12, 53/84, А22С13/00, опубл. 1996p.]. Згідно з відомим способом ковбасну оболонку кільцевої форми одержують надуванням екструдованої рукавної оболонки стисненим повітрям, переміщенням надутої оболонки по спіральній траєкторії на направляючих роликах уздовж формувальної труби та її термообробку нагрітим повітрям під час вказаного переміщення, обдув оболонки струменем охолоджуючого повітря та наступне намотування на приймальну бобину. Нагрівання здійснюють нагрітим повітрям, яке надходить усередину формувальної труби та ви ходить крізь отвори у вказаній трубі для контактування з поверхнею рукавної оболонки під час її переміщення уздовж формувальної труби. Швидкість подачі, нагрітого до температури 120-135°С, повітря становить 0,05-20м/с, краще - 0,1-15м/с, а швидкість переміщення оболонки на направляючих роликах складає 1032м/хв. Недоліком відомого способу також є його відносно низька продуктивність, а також втрати матеріалу вихідної рукавної оболонки за рахунок усадки. В основу даного винаходу по об'єкту „спосіб одержання ковбасної оболонки кільцевої форми" поставлена задача - підвищити продуктивність способу одержання ковбасної оболонки кільцевої форми за рахунок підвищення швидкості переміщення рукавної оболонки по спіральній траєкторії уздовж формувальної труби. Поставлена задача досягається тим, що в способі одержання ковбасної оболонки кільцевої форми, що включає надування екструдованої рукавної оболонки стисненим повітрям, переміщення надутої оболонки по спіральній траєкторії на направляючих роликах уздовж формувальної труби та її термообробку нагрітим повітрям під час вказаного переміщення, обдув оболонки струменем охолоджуючого повітря та наступне намотування охолодженої оболонки на приймальну бобину, згідно з винаходом, термообробку проводять у термокамері при температурі 120°С-200°С та швидкості переміщення оболонки на роликах 3550м/хв. Крім того, швидкість подачі нагрітого повітря в термокамеру становить 6-12м/с. Крім того, внутрішній діаметр сформованого кільця становить 100-300мм. Технічний результат, який досягається, полягає в підвищенні продуктивності способу одержання ковбасної оболонки кільцевої форми на 50% за рахунок підвищення швидкості переміщення оболонки на роликах та температури термообробки поверхні оболонки нагрітим повітрям. Для кращого розуміння способу, що заявляється, винахід далі буде описуватись з посиланням на графічні матеріали. Фіг.1 - загальна схема пристрою для одержання ковбасної оболонки кільцевої форми; Фіг.2 - загальний вигляд формувальної труби. На Фіг.1 зображена схема пристрою для одержання ковбасної оболонки кільцевої форми. Пристрій містить бобину (1) з екструдованою первин 5 67394 ною рукавною оболонкою (2). Далі розміщені сплющуючі валки (3) для сплющення оболонки (2) та формувальна труба (4) з направляючими роликами (5), термокамера (6). Частина формувальної труби (4) розміщена в термокамері (6). В термокамері (6) знаходиться патрубок подачі нагрітого повітря (7). Патрубок подачі охолоджуючого повітря (8) знаходиться на виході формувальної труби (4) з термокамери (6). Пристрій містить також прилад автоматичного контролю діаметра оболонки (9) та приймальну бобину (10), на яку намотується одержана ковбасна оболонка кільцевої форми. Пристрій, згідно з винаходом, працює таким чином: З бобини (1) екструдована первинна рукавна оболонка (2) проходить між сплющуючи ми валками (3), надувається стисненим повітрям та переміщується на формувальну трубу (4), уздовж якою вона переміщується на направляючих роликах (5) по спіралі при швидкості 35-50м/хв. Формувальна труба (4) знаходиться в термокамері (6). Під час вказаного переміщення оболонку піддають тепловій обробці повітрям, нагрітим до температури 120°С-200°С, яке нагнітають в термокамеру (6) крізь патрубок (7). Теплова обробка приводить до того, що одна сторона оболонки розтягується, а інша зберігає свої розміри. При переміщенні оболонки зі швидкістю менше 35м/хв властивості термоусадки поверхні оболонки погіршуються, а підвищення швидкості понад 50м/хв призводить до недостатнього розтягування зовнішньої поверхні кільця. Нагріте до вказаної температури повітря поступає в термокамеру (6) з патрубка (7) зі швидкістю 6-12м/с. Обробка при температурі, нижчу за нижню межу температурного інтервалу, який заявляється, не приводить до достатнього розтягування однієї сторони оболонки, а вихід за верхню межу температурного інтервалу погіршує властивості термоусадки поверхні оболонки. Після виходу з термокамери (6) на оболонку (2) направляють струмінь охолоджуючого повітря з патрубка (8). Температура охолоджуючого повітря становить 18°С-25°С. Діаметр оболонки контролюють автоматично за допомогою приладу (9). Охолоджену оболонку намотують на приймальну бобину (10). 6 Для заповнення оболонки ковбасним фаршем на місці виробництва ковбас, оболонку з бобини розрізають на частини, які мають форму кільця. Одержана ковбасна оболонка має форму стабільного кільця, при цьому вн утрішня та бокова сторони кільця мають гладку поверхню без зморшок. Далі наводяться приклади практичної реалізації винаходу, що заявляється. Приклад 1 Рукавну ковбасну оболонку виробництва ЗАТ "ПентоПак" марки ПентафлексÔ з бобини після проходження між сплющуючими валками надували стисненим повітрям і переміщували на формувальну трубу в термокамеру зі швидкістю 40м/хв. В термокамеру через патрубок подачі нагрітого повітря нагнітали повітря, нагріте до температури 150°С. В результаті термообробки одна сторона рукавної оболонки розтягувалась, а інша зберігала свої розміри. Після виходу з термокамери оболонку охолоджували струменем повітря при температурі 20°С. Діаметр оболонки контролювали за допомогою приладу автоматичного контролю. Після проходження між сплющуючими валками одержану оболонку намотували на приймальну бобину. Для визначення форми одержану оболонку надували стисненим повітрям. Було встановлено, що оболонка має форму стабільного кільця діаметром 120мм. Після візуального контролю буловстановлено, що зморшок на внутрішній та бокових сторонах сформованого кільця немає. Далі проводили тест на визначення усадкових властивостей оболонки. З оболонки вирізали квадрати розміром 10х10см. Потім їх замочували у воді при температурі 82°С і визначали різницю у розмірах між зразками оболонки до та після замочування у відсотках. Одержані результати наводяться в Таблиці. Приклади 2-6 Поступали аналогічно Прикладу 1, але змінювали температуру термообробки та швидкість переміщення рукавної оболонки уздовж формувальної труби. Одержані результати наводяться в Таблиці. Таблиця № п/п Температура термообробки, °С Швидкість переміщення оболонки, м/хв 1 150 40 2 120 35 3 200 50 4 100 55 5 220 55 6 90 25 Усадка в гарячій воді, % Зовнішня сто- Зовнішній вигляд оболонки Внутр. сторона рона Уздовж: 10,5 Уздовж: 10,0 Гладка поверхня без змоПоперек: 10,0 Поперек: 10,5 ршок Уздовж: 9,0 Уздовж: 9,7 Гладка поверхня без змоПоперек: 10,0 Поперек: 9,3 ршок Уздовж: 8,0 Уздовж: 8,3 Гладка поверхня без змоПоперек: 7,0 Поперек: 7,9 ршок Уздовж: 11,0 Уздовж: 12,0 На внутр. поверхні кільця є Поперек: 10,5 Поперек 11,5 зморшки Уздовж: 6,5 Уздовж: 4,2 На внутр. поверхні кільця є Поперек: 5,0 Поперек: 3,5 зморшки Уздовж: 10,0 Уздовж: 11,0 Оболонка не утворює форПоперек: 9,0 Поперек: 10,5 му стабільного кільця 7 Комп’ютерна в ерстка О. Гапоненко 67394 8 Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice and method for making sausage casing of ring form

Автори англійськоюHura Serhii Vasyliovych, Radionov Vasyl Semenovych

Назва патенту російськоюУстройство и способ получения колбасной оболочки кольцевой формы

Автори російськоюГура Сергей Васильевич, Радионов Василий Семенович

МПК / Мітки

МПК: B29C 53/00, A22C 13/00

Мітки: пристрій, спосіб, форми, кільцевої, одержання, ковбасної, оболонки

Код посилання

<a href="https://ua.patents.su/4-67394-pristrijj-ta-sposib-oderzhannya-kovbasno-obolonki-kilcevo-formi.html" target="_blank" rel="follow" title="База патентів України">Пристрій та спосіб одержання ковбасної оболонки кільцевої форми</a>

Попередній патент: Спосіб отримання антифрикційного матеріалу романіт-нтпсс, антифрикційний матеріал романіт-нтпсс, отриманий цим способом (варіанти), і елемент вузла тертя (варіанти)

Наступний патент: Спосіб надлишкових вимірювань дальності

Випадковий патент: Спосіб лікування наркоманії