Спосіб одержання кремнію

Номер патенту: 85290

Опубліковано: 12.01.2009

Автори: Тарасевич Юрій Стефанович, Бакай Едуард Аполінарійович, Тарновський Олександр Васильович, Огенко Володимир Михайлович

Формула / Реферат

1. Спосіб одержання кремнію, який включає послідовні процеси утворення дрібнодисперсної кремнієвмісної речовини, відновлення її до кремнію, утворення з активними металами його сплавів та їх взаємодії в умовах депасивації їх поверхні в псевдозрідженому шарі з водневмісними сполуками з утворенням силанів, їх низькотемпературного очищення та одержання кремнію при нагріванні, який відрізняється тим, що в технологічному процесі одночасно створюють циркулюючі потоки вихідних компонентів і одержаних в процесі продуктів, переважно високодисперсних кремнієвмісних частинок, які додатково активують і повертають в установленій кількості з виходу на вхід технологічного циклу.

2. Спосіб за п. 1, який відрізняється тим, що додаткову активацію компонентів одержаних продуктів в технологічному процесі проводять дією, переважно на кремнієвмісні частинки, циклічної зміни температур в проточному середовищі або вакуумі з подальшою обробкою парами та/або розплавом активних металів, та/або сполуками, одержаними при виділенні та відновленні водневмісних сполук, зокрема галогенідів, та/або дією світлового випромінювання, та при поверненні одержаних продуктів в технологічний цикл зміною напрямку їх переміщення дією відцентрових сил, та/або при дії вібрації, та/або ультразвукових коливань.

3. Спосіб за п. 1 або 2, який відрізняється тим, в технологічний цикл додатково вводять високодисперсні кремнієвмісні частинки, які одержують в процесі очищення силану та/або при його нагріванні, та/або при спалюванні його в полум’ї водню, який утворюється при розкладі силанів.

4. Спосіб за пп. 1-3, який відрізняється тим, що кількість повторюваних окремих циклів технологічного процесу встановлюють в залежності від потрібної чистоти кінцевих продуктів.

Текст

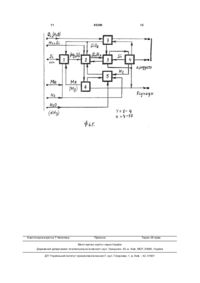

1. Спосіб одержання кремнію, який включає послідовні процеси утворення дрібнодисперсної кремнієвмісної речовини, відновлення її до кремнію, утворення з активними металами його сплавів та їх взаємодії в умовах депасивації їх поверхні в псевдозрідженому шарі з водневмісними сполуками з утворенням силанів, їх низькотемпературного очищення та одержання кремнію при нагріванні, який відрізняється тим, що в технологічному процесі одночасно створюють циркулюючі потоки C2 2 (19) 1 3 85290 надлишку чистих ви хідних реагентів, що породжує утворення великих об'ємів кислих відходів, а зміна у складі вихідної сировини приводить до нестабільних результатів, тривалої обробки та зниження якості продукту Відомий спосіб одержання кремнію високої чистоти із кремнію, виготовленого карботермічним відновленням оксидів кремнію, який включає послідовну обробку вихідних та проміжних компонентів хімічними реагентами з наступним нагріванням в умовах вакууму [див. патент РФ №2131843, МПК6 C01B33/02, С22В9/04, 1999]. Відомий спосіб, як і запропонований, включає комплексну хімічну обробку вихідних сполук і термічний процес видалення домішок, які забруднюють кремній. Проте, видалення забруднень в умовах вакуумної обробки, особливо сполук кремнію з вуглецем, азотом, киснем потребує проведення довготривалих високотемпературних процесів і значних витрат енергії. Відомо, що ефективне видалення забруднень із кремнію забезпечують методи, засновані на використанні як проміжної сполуки моносилану. У цьому випадку ефективність процесів підвищується у зв'язку із значною різницею фізико-хімічних властивостей компонентів, які відокремлюють. У моносилані невелика маса другого компоненту водню, відносно висока пружність пару, у порівнянні із гідридами інших елементів, низька температура термічного розкладу, незначна агресивність до матеріалів обладнання сприяє підвищенню ефективності його одержання і очищення, зниженню енерговитрат у виробництві чистого кремнію та його сполук і дозволяє зменшиш забруднення навколишнього середовища. Відомий спосіб одержання високочистою кремнію з використанням неорганічних хлоридів, які містять одночасно гідридні зв'язки з різним ступенем заміщення атомів галогену на водень [див. Фалькевич O.C., Пульнер Э.С., Червонный И.Ф. и др. Технология полупроводникового кремния. - M.: Металлургия, 1992. - 408с.]. Спільними ознаками заявленого винаходу і аналогу являються процеси з використанням відносно дешевої вихідної сировини у вигляді металургічного кремнію, а також утворення проміжних водневмісних сполук кремнію та їх термічного розкладу. Основними недоліками відомого способу із застосуванням галоген-водневмісних сполук кремнію являється необхідність проведення багатостадійних процесів в умовах їх високої агресивності, корозії обладнання, що викликає забруднення продуктів, а високі енерговитрати не дозволяють знизити вартість отриманого кремнію. Відомий спосіб одержання кремнію на основі застосування моносилану високої чистоти, заснований на взаємодії порошкоподібного металургійного кремнію з етиловим спиртом з наступним каталітичним перетворенням отриманих кремнієорганічних сполук у моносилан [див. патент РФ №2129984, МПК6 C01B33/04, 1999]. Спільні ознаки заявленого винаходу та аналогу включають процеси утворення гідридних зв'язків кремнію в процесі одержання моносилану з вико 4 ристанням вихідного порошкоподібного кремнію, який містить метали, проведення очистки моносилану при низьких температурах на поверхні високодисперсних твердих тіл та його термічного розкладу до кремнію. До причин, що перешкоджають отриманню технічного результату заявленого винаходу, відноситься необхідність проведення численних технологічних стадій з використанням різних каталізаторів і підвищених концентрацій вуглецевовмісних компонентів, низький вихід чистого кремнію відносно його вихідної кількості. Відомий спосіб одержання моносилану, для одержання кремнію напівпровідникової чистоти, шляхом приготування сплаву технічного кремнію з активними (алюміній, магній, кальцій) металами, який розкладають розведеною соляною кислотою в регульованому псевдозріджепому шарі [див. патент України №42972, МПК 7 C01B33/04, 2004]. Спільні ознаки заявленого винаходу та аналогу включають процеси приготування дрібнодисперсних частинок активних неорганічних кремнієвмісних сполук та взаємодії їх в псевдозрідженому шарі з розчином мінеральної кислоти з очищенням при низькій температурі силану, наступним його термохімічним розкладом до кремнію, який використовують в напівпровідниковій техніці. Проте, в способі даного аналогу продукти реакції у вигляді хлористих солей здатні накопичуватися в розчині, в норах та па поверхні кремнієвмісних частинок, що викликає зниження швидкості взаємодії компонентів. При цьому, утворений моносилан захоплює забруднюючі його продукти реакції, воду, хлористий водень та потребує додаткового очищення. Відомий спосіб одержання моносилану шляхом розкладу сплаву кремнію з магнієм у середовищі рідкого аміаку галогенідом амонію [див. Ранопорт Ф.М., Ильинская А.А. Лабораторные методы получения чистых газов. - M.: Химическая литература. 1963. - 266с.]. Спільними ознаками заявленого винаходу та аналогу являються процеси приготування дисперсного сплаву кремнію і магнію, взаємодії його з воднеазотвмісними сполуками та ректифікації одержаних продуктів при низьких температурах. Причини, що перешкоджають одержанню технічного результату заявленого винаходу, заключаются в тому, що ефективність процесів знижується в результаті тривалої стадії приготування сплаву кремнію з магнієм, відсутністю активації компонентів реакції та обмеженим ступенем очищення одержуваного силану. Найбільш близьким до запропонованого винаходу за сукупністю ознак, вибраний як прототип, являється відомий спосіб одержання кремнію для синтезу силану, придатних для використання в напівпровідниковій промисловості, який включає операції взаємодії при нагріванні кремнієвмісного сплаву з активними металами з одержанням кремнію, його сплавів та обробкою їх соляною кислотою з наступним низькотемпературним очищенням одержуваного силану [див. патент України №57126, МПК7 C01B33/04, 2003]. 5 85290 Спільні ознаки заявленого винаходу та прототипу включають ряд технологічних процесів: приготування дрібнодисперсної кремнієвмісної реакційної маси, яка включає оксиди доменного шлаку з активними металами, взаємодії їх при нагріванні для одержання кремнію ι а його сплавів з інтерметалами, їх обробку водневмісними сполуками з утворенням силанів та їх низькотемпературним очищенням фільтруванням від -95°C до -110°C в умовах депасивації поверхні частинок в псевдозрідженому шарі. До причин, що перешкоджають досягненню технічного результату заявленого винаходу, відноситься вузька спрямованість способу на зниження в отриманих продуктах забруднень лите від кисневмісних домішок у вигляді кристалів води і твердих частинок, які видаляють фільтруванням. Зміна складу вихідної сировини (доменного шлаку, активних металів, кремнію та його сплавів), підвищення в її складі домішок у вигляді елементів, здатних утворювати леткі гідриди, в умовах синтезу силану, з розчинами кислот, приводить до збільшення забруднень цими елементами кінцевих продуктів. В способі обмежені можливості? подальшого підвищення ступеня їх чистоти. При цьому недостатньо ефективна активація поверхні шляхом барботування хлористого водню в реакційному об'ємі в псевдозрідженому шарі реакційної маси і процесі розмелювання частинок, де відсутні неперервні відведення та регенерація побічних продуктів для повторного їх використання. В основу винаходу поставлено завдання розробки способу одержання кремнію підвищеної чистоти шляхом інтенсифікації процесів взаємодії вихідних компонентів та одержуваних продуктів із створенням екологічно та технічно безпечного замкнутого те хнологічного процесу. Поставлене завдання вирішується тим, що спосіб одержання кремнію включає послідовні процеси утворення кремнієвмісної речовини, відновлення її до кремнію, утворення з активними металами його сплавів та взаємодії їх, в умовах депасивації поверхні в псевдозрідженому шарі, з водневмісними сполуками з утворенням силанів, їх низькотемпературного очищення та одержання кремнію при нагріванні. Згідно з винаходом, із технологічному процесі одночасно створюють циркулюючі потоки вихідних компонентів та одержаних в процесі продуктів, переважно високодисперсних кремнієвмісних частинок, які додатково активують та повертають, в установленій кількості, з виходу на вхід те хнологічного циклу. Додаткову активацію вихідних компонентів та/або одержаних продуктів в технологічному процесі проводять дією, переважно на кремнієвмісні частинки, циклічної зміни температур в проточному середовищі або вакуумі, обробкою парами та/або розплавом активних металів, та/або сполуками, одержаними при виділенні та відновленні галогенідів, та/або дією світлового, електромагнітного випромінювання, та при поверненні одержаних продуктів в технологічний цикл зміною напрямку їх переміщення дією відцентрових сил та/або при дії вібрації, та/або ультразвукових коливань. Високодисперсні кремнієвмісні частики додатково вводять та/або одержують в 6 процесі очищення силану га/або при його нагріванні, та/або при спалюванні його в полум'ї водню, який утворюється при розкладі силанів. Кількість повторюваних окремих циклів технологічного процесу встановлюють в залежності бід потрібної чистоти кінцевих продуктів. Між сукупністю суттєви х ознак заявленого винаходу і те хнічним результатам, який досягається, існує наступний причинно-наслідковий зв'язок. На відміну від прототипу, в запропонованому способі інтенсифікацію взаємодії компонентів в технологічному процесі, який складається із послідовних операцій (циклів), здійснюють, насамперед, застосуванням високодисперсних частинок, які додатково вводять або отримують, щонайменше, в одному із циклів технологічного процесу при їх додатковій активації в циркулюючому потоці, де вони взаємодіють з вихідними компонентами та/або одержаними продуктами. При цьому, розвинена поверхня нанорозмірних частинок, наприклад, діоксиду кремнію з питомою поверхнею 100400м 2/г або кремнію дозволяє підвищити ефективність адсорбції забруднюючих домішок для їх видалення, наприклад, при очищенні та/або при уловлюванні силанів та/або частинок кремнію при фільтруванні газових потоків і а/або при термічному розкладі силану в умовах псевдозрідженого шару. В запропонованому способі використані та забруднені речовини, кремнієвмісні частинки та/або одержані продукти, наприклад, хлорид магнію, знову поступають з виходу па вхід те хнологічного циклу або декількох послідовно зв'язаних циклів, переважно зустрічно вихідному потоку, для відновлення та повторного використання з утворенням замкнутого процесу одержання кремнію. В запропонованому способі, схема якого показана на кресленні (Фіг.), послідовно проводять процеси: в блоці 1 - одержання дисперсних частинок сплаву кремнію з активними металами, в блоці 2 - взаємодія їх з водневмісними сполуками з утворенням силанів, в блоці 3 - низькотемпературну очистку силанів, в блоці 4 - розклад силану при нагріванні, в блоці 5 - утворення хлористого водню і водневмісних сполук, в блоці 6 - виділення із галогенвмісних солей галогену, активних металів, в блоці 7 - синтез дисперсних кремнієвмісних частинок. Одночасно створюють циркулюючі потоки компонентів в блоках 1-2-6-1; 2-6-5-2; 3-4-3, а також з'єднують між собою блок 7 з блоками 1,2, блок 4 з блоком 5, вхід вихідних компонентів з виходом кінцевих продуктів. В блоках 1,2 взаємодію кремнієвмісних частинок проводять в псевдозрідженому шарі при їх руйнуванні с тертям, розмеленням в умовах відокремлення утворюваних продуктів реакції, в блоці 2 в розчині галогенвмісних солей з наступним виділенням вихідних компонентів, наприклад, хлористого магнію з наступним утворенням його розплаву, який у блоці 6 відновлюють, наприклад, електролізом до магнію і хлору. Активні метали (магній) повертають у блок 1. Хлор надходить у блок 5, де він перетворюється у полум'ї водню в хлористий водень, який повертають в процес, наприклад, для взаємодії з аміаком з утворенням хлористого амонію або і водою з утворенням со 7 85290 ляної кислоти, які повертають в блок 2. Синтез компонентів проводять, переважно, роздільно, а хлористий амоній може подаватися в безводному розчині аміаку при низьких температурах. Виділені забруднення періодично видаляють, наприклад, із блоку 6 або після сублімації хлориду амонію фільтруванням розплаву хлориду магнію. В блоці 1, для підвищення ефективності процесу утворення сплаву, метали можуть вводитися додатково у вигляді пару або розплаву разом з високодисперсними частинками пірогенного діоксиду кремнію, який може бути отриманий у відомих умовах, наприклад, із тетрахлориду кремнію або в процесі спалювання силанів у блоці 7 в окислювальному полум'ї водню, або кремнію, утвореному при нагріванні та розкладі силану в блоці 4, після виділення частинок із газових потоків із застосуванням відомих методів коагуляції, осадження, електрофільтрації тощо. В блоці 2 інтенсифікація процесів відбувається за рахунок безперервного оновлення розчину вихідних компонентів, видалення з поверхні та пор частинок солеподібних і побічних продуктів та їх виведення із блока 2. Руйнування плівки оксидів і плівки із інертних включень може проводитися в результаті спільної дії механічних сил стертя частинок в псевдозрідженому шарі дією відцентрових сил та імпульсів у процесах кавітації та вібрації. В присутності розвиненої поверхні дисперсних частинок активуються процеси хіміко-механічної взаємодії компонентів, як з утворенням частинок активного сплаву, так і наступного руйнування при одержанні із нього силану, якому сприяє циклічна зміна температур, наприклад, від -40°C до +550°C в блоках 1, 2, 6. В результаті процесів, які відбуваються у блоках 1, 2, утворюваний силан в блоці 2 ефективно відокремлюється від більшості елементів Періодичної системи, які в умовах реакції не утворюють легколетких гідридних сполук або, які містяться у вигляді інертних сполук до дії використовуваних водневмісних реагентів. У цьому випадку удається отримати чистий моносилан очищенням його при охолодженні з утворенням як твердого, гак і рідкою силану з наступним його випаровуванням або фільтруванням в рідкому або газоподібному стані, який придатний для виготовлення кремнію для сонячних фотоелектроперетворювачів. Проте, у випадку присутності у ви хідній сировині, наприклад, у металургічному кремнії, елементів ІІІ-ІV гр уп (фосфор, бор, миш'як, сурма та ін.) Періодичної системи в умовах синтезу можливе утворення летких гідридів: (фосфін, діборан, арсин, стибін та ін. елементів), включення яких особливо небажане в напівпровідникових матеріалах. Застосування механічних фільтрів для очищення обмежене чистотою фільтруючих матеріалів і кінцевою їх місткістю. Для ефективного видалення забруднень адсорбцією може бути використаний оновлюваний пірогенний кремнезем, який синтезують у блоці 7 шляхом гідролізу або окиснення кремнієвмісних сполук, або кремній, отриманий в процесах в блоках 3, 4. Високодисперсний кремнезем або кремній можуть маги па поверхні, одержувані відомими способами модифі 8 кації поверхні, прищеплені активні групи (=SiH, =SiH2, -SiH3, =Si-OH, =Si-NH 2 та ін.), які здатні селективно поглинати забруднюючі силани елементи. Крім того, отриманий окисленням або гідролізом із чистого моносилану, кремнію і водню, діоксид кремнію може бути застосований також як цільовий продукт, наприклад, як сировина для волоконної оптики. На основі очищеного моносилану при його термічному розкладі у блоці 4 при (400-1000°C) може бути отриманий особливо чистий кремній, який може бути використаний як адсорбент або як активний фільтруючий матеріал та для використання в напівпровідниковій техніці як кінцевий продукт осаджуваний в порошкоподібному, гранульованому стані або у вигляді монолітного блока. Потрібно відзначити, що запропонований спосіб, у цьому випадку, розширює межу досягнення чистоти отримуваних продуктів. При повторенні технологічного циклу, який включає розклад частини очищеного моносилану до дисперсних частинок кремнію, проведення на їх поверхні адсорбції забруднень з виводом адсорбенту, для його повторного відновлення та використання, може привести до значного росту ступеня чистоти залишкового моносилану та кремнію і отриманих на їх основі сполук. Ефект безперервного підвищення чистоти продукту в запропонованому способі, як показують проведені оцінки, обумовлений декількома причинами: 1) можливістю попереднього видалення забруднюючих компонентів із вихідних кремнієвмісних сполук, наприклад, їх попередньою кислотною, термовакуумною обробкою, а також відокремленням інертних сполук (карбіду кремнію, вуглецю, металів та їх оксидів) в процесах, в яких вони не взаємодіють із застосовуваними реагентами, наприклад, розчинами кислот або солями амонію при низьких температурах; 2) застосування моносилану, висока пружність пару якого перевищує пружність пару забруднень, приводить до можливості їх подальшого відокремлення при низьких температурах адсорбцією на поверхні кремнієвмісних твердих частинок; 3) здатністю малолетких гідридів металів очищуваної системи утворювати екрануючий стінки реактора шар кремнію, високодисперсні тверді частинки кремнію та інших сполук в ізольованому об'ємі, які мають низьку леткість і можуть бути використані в процесі адсорбції та видалені із очищуваної системи, що дозволяє припинити в ній перебіг зворотного процесу переходу адсорбованих забруднюючих елементів із поверхні частинок у газову фазу при осадженні кремнію нагріванням із застосуванням електромагнітного випромінювання, наприклад, в ультрафіолетовій або інших областях спектра; 4) додатковою можливістю термоочищення кремнієвмісних частинок в процесі їх послідовної обробки в потоці активного газу та/або інертного газу та/або вакуумі. Всі вказані процеси направлені в сторону постійного підвищення чистоти синтезованих продуктів. 9 85290 Безпосереднє спалювання в полум'ї водню утворених побічних гідридів знижує їх токсичність, а створення замкнути х те хнологічних циклів виключає утворення стічних вод, газових викидів, забруднення навколишнього середовища. Відносно невелике число операцій в процесі, відсутність підвищених тисків неорганічних компонентів, зниження їх кількості при циркуляції в технологічному циклі, можливість застосування герметичного обладнання, яке приводиться в рух розташованими зовні реактора ізольованими приводами (вібратори, випромінювачі, електродвигуни), дозволяють повністю автоматизувати роботу з моносиланом, воднем, підвищити технічну безпеку проведення неперервного процесу одержання кремнію. Так, заявлений спосіб може бути реалізований і використанням, наприклад, сплаву кремнію з магнієм, одержаних із вихідних сполук, наприклад, із застосуванням: електролізу: MgCl2=Mg+Cl2; взаємодії: SiO2+2Mg=Si+2MgO Si+2Mg=Mg2Si горіння: Cl2+H2=2HCl HCl+NH3=NH4Cl; на основі відомих хімічних процесів: Mg2Si+4NH4Cl=SiH4+2MgCl2+4NH3 Mg2Si+4NH4Br=SiH4+2MgBr2+4NH3 Mg2Si+4HCl·H2O=2MgCl2+SiH,+4H2O Mg2Si+4HCl=2MgCl2+SiН4 Mg2Si+4H2O=2 Mg(OН)2+SiН4 В синтезі також можуть застосовуватися інші мінеральні кислоти, технічний металургійний кремній га магній, отриманий хімічним способом або електролізом хлориду магнію, узятого у вигляді вихідної сировини, а також можуть бути застосовані інші види сировини і а інші активні метали, які дозволяють одержати в запропонованому процесі силан і а кремній. Кремній разом з високодисперсним діоксидом кремнію можуть взаємодіяти з магнієм, який знаходиться у вигляді розплаву та/або парів, в псевдозрідженому шарі у змішувачі. їх нагрівають, наприклад, в струмені водню або інертному газі при 500-550°C до одержання силіциду магнію, який оброблюють розчином соляної кислоти при температурі до 80°C або у середовищі безводного рідкого аміаку від -33 до -60°C розчином хлористого амонію. Додаткову активацію проводять, витісняючи продукти реакції поновлюваним розчином воденьвмісних сполук, або при взаємодії з хлористим воднем, переважно при низькій температурі, та інтенсивній дії механічних сил при змішуванні ком 10 понентів. У першому випадку, застосування активації, швидкість розчинення силіциду магнію збільшується, приблизно, в 2 рази. Аналогічно збільшується швидкість взаємодії у вібруючому шарі псевдозріджених компонентів при дії ультразвукових коливань у розчині соляної кислоти. Із розплаву хлористого магнію електролізом одержують продукти, які використовують знову в синтезі кремнію. Подальше підвищення чистоти кремнію можливо провести, наприклад, в лабораторних умовах в установці, яка складається із послідовно з'єднаних між собою тонкими каналами U-подібних трубок, виготовлених з розширенням у середній частині (у вигляді ємкості) із кварцевого скла, які забезпечують необхідний ступінь вакуумування та відділення ємкостей з продуктами переважно, оплавленням каналів. Після прогріву установки і охолодження у вакуумі, одну із ємкостей заповнюють (наморожуванням) силаном, який попередньо максимально очищують. Видаляючи водень, нагрівають другу ємкість до 400-600°C і поступово із першої, розморожуючи моносилан, подають його пари для термічного розкладу в нагріту ємкість, де осаджують кремній. Утворення кремнію можна прискорити, опромінюючи компоненти інфрачервоним, ультрафіолетовим або електромагнітним HBЧ випромінюванням. Залишок моносилану, за допомогою рідкого азоту, подають в ємкість з кремнієм. Після адсорбції домішок, чистий моносилап вміщують в чисту ємкість. Забруднений кремній видаляють із установки. Він може бути повернений на вхід попереднього циклу або використаний для повторного утворення моносилану. Для продовження очищення повторюють процеси розкладу моносилану до кремнію, низькотемпературну адсорбцію забруднень га видалення їх до заданої чистоти кінцевих продуктів. Після досягнення необхідного рівня очищення, моносилан, при його нагріванні, перетворюють в кремній, відокремлюють в ємкості і використовують за призначенням. Запропонований спосіб дозволяє одержати особливо чистий кремній шляхом інтенсифікації процесів взаємодії вихідних компонентів та одержуваних продуктів із створенням екологічно та технічно безпечного замкнутого те хнологічного процесу. При цьому, як сировина може бути використаний діоксид кремнію широко поширений в природі, наприклад, у вигляді піску, після відновлення його до кремнію. Таким чином, заявлений спосіб одержання кремнію шляхом інтенсифікації процесів, які проводять з використанням нової технології, дозволяє отримати необхідний технічний результат. 11 Комп’ютерна в ерстка Т.Чепелева 85290 Підписне 12 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for silicon preparation

Автори англійськоюOhenko Volodymyr Mykhailovych, Tarasevych Yurii Stefanovych, Bakai Eduard Apolinariiovych, Tarnovskyi Oleksandr Vasyliovych

Назва патенту російськоюСпособ получения кремния

Автори російськоюОгенко Владимир Михайлович, Тарасевич Юрий Стефанович, Бакай Эдуард Аполинариевич, Тарновский Александр Васильевич

МПК / Мітки

МПК: C01B 33/00, C01B 33/04

Мітки: кремнію, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/6-85290-sposib-oderzhannya-kremniyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання кремнію</a>

Попередній патент: Пружний кільцевий елемент сполучних півмуфт обертових валів

Наступний патент: Лікувально-профілактичний засіб гепатопротекторної, протизапальної та антиоксидантної дії

Випадковий патент: Адаптивна вібраційна машина з тороїдальною робочою камерою