Спосіб одержання кристалів, зокрема кристалічних пластин великої площі

Номер патенту: 108798

Опубліковано: 10.06.2015

Автори: Гектін Олександр Вульфович, Колесніков Олександр Володимирович, Таранюк Володимир Іванович

Формула / Реферат

1. Спосіб отримання кристалів, зокрема кристалічних пластин великої площі, що включає завантаження початкової сировини в контейнер, який розташовують у охолоджуваній вакуумній камері, плавлення сировини з утворенням розплаву в гарнісажі омічним нагрівачем, який розташовують над контейнером паралельно поверхні розплаву, при цьому площа вказаного нагрівача менше площі контейнера, який забезпечує гарнісажний шар біля його стінок завтовшки 5-10 мм, подальшу направлену кристалізацію розплаву зниженням температури нагрівача за заданою програмою і охолоджування отриманого кристала, який відрізняється тим, що після отримання розплаву в гарнісажному шарі, здійснюють кристалізацію тонкого шару кристала товщиною 2-5 мм вздовж гарнісажного шару шляхом зниження температури нагрівача, після чого в розплав вводять активуючу домішку з подальшою витримкою розплаву для його гомогенізації.

2. Способ за п. 1, який відрізняється тим, що активуючу домішку вводять через трубку, що проходить між витками нагрівача по його центру.

Текст

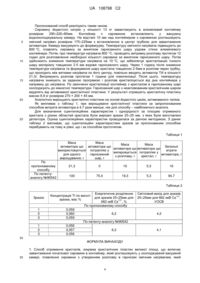

Реферат: Винахід стосується одержання кристалів, зокрема кристалічних пластин великої площі Спосіб включає завантаження початкової сировини в контейнер, який розташовують у охолоджуваній вакуумній камері, плавлення сировини з утворенням розплаву в гарнісажі омічним нагрівачем, який розташовують над контейнером паралельно поверхні розплаву. При цьому площа вказаного нагрівача менше площі контейнера, який забезпечує гарнісажний шар біля його стінок завтовшки 5-10 мм, подальшу направлену кристалізацію розплаву зниженням температури нагрівача за заданою програмою і охолоджування отриманого кристала. Після отримання розплаву в гарнісажному шарі, здійснюють кристалізацію тонкого шару кристала товщиною 2-5 мм вздовж гарнісажного шару шляхом зниження температури нагрівача, після чого в розплав вводять активуючу добавку з подальшою витримкою розплаву для його гомогенізації. Спосіб забезпечує зниження витрати дорогого активатора в 4,7 разу менше, ніж для способу – найближчого аналога при збереженні якості кристалічних пластин.. UA 108798 C2 (12) UA 108798 C2 UA 108798 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується галузі отримання кристалічних пластин великих площин, зокрема лужногалоїдних сцинтиляційних кристалів. Лужногалоїдні сцинтиляційні кристали великих площин, наприклад, для екранів гаммакамер, на основі кристалів йодистого натрію активованих талієм, отримують вирощуванням монокристала циліндричної форми по методу витягування з розплаву з подальшою його деформацією з метою отримання виробу великої площі [пат. України № 25044, СЗ0В 33/02]. Але такий спосіб є багатостадійним, достатньо складним, із застосуванням складного, енергоємного і дорогого устаткування. Відомий спосіб отримання пластин кремнію великої площі [а.с. СРСР №695531, В01J 7/06], що включає попереднє розплавлення кремнію в кварцевому тиглі, його нагрів до температури 1500 °C, заливання в графітову ливарну форму з індукційним нагрівом. Дно ливарної форми охолоджують за допомогою мідної пластини, охолоджуваною водою. Вільну поверхню розплаву піддають дії теплового випромінювання нагрітою до температури 1500 °C графітової пластини, встановленої на відстані 2 см від поверхні розплаву. У цих умовах кремній кристалізується і його повільно охолоджують до кімнатної температури. Даний спосіб не може бути використаний для отримання лужногалоїдних сцинтиляційних пластин, оскільки їх розплави змочують всі конструкційні матеріали, включаючи графіт або хімічно взаємодіють з ними. Це приводить, в першому випадку, до зчеплення кристала із стінками контейнера, а в другому - знижує якісні характеристики отриманих пластин. Крім того, бічний індукційний нагрів контейнера з розплавом утрудняє отримання плоского фронту кристалізації, який необхідний для рівномірного входження активатора в кристал при отриманні пластин великої площі. Встановлений постійний перепад температури між низом і верхом ливарної форми, після заливки розплаву, не забезпечує постійну (рівномірну) швидкість кристалізації. У цих умовах неможливо отримати пластини із заданими властивостями. Процес отримання пластин ускладнюється і тим, що підготовку розплаву проводять в окремих тиглях і на інших установках. Відомий спосіб отримання оптичних кристалів під тиском інертного газу до 100атм. [а.с. СРСР № 1658667, С30В 11/00], що включає завантаження компонентів, що розплавляються, в графітовий контейнер, який поміщають у герметичну камеру, останню заповнюють інертним газом після звільнення її від повітря. Над і під контейнером встановлюють дископодібні нагрівачі певної складної конструкції, завдяки яким забезпечують плоский фронт кристалізації. При цьому діаметр нагрівача на 15 % більше діаметра контейнера. Процес кристалізації здійснюють шляхом зниження потужності обох нагрівачів так, щоб вертикальний градієнт залишався весь час постійним. Даним способом були отримані оптичні кристали діаметром 300 мм. Необхідно відзначити, що в кристалізаційному об'ємі, що містить інертний газ під тиском до 100 атм, теплоперенос здійснюється, в основному, за рахунок конвективних потоків. Інтенсивність теплопереносу дозволяє до певної міри здійснити направлену кристалізацію з осьовим тепловідводом. Проте, оскільки лужногалоїдні розплави кристалізуються у вакуумі, в якому тепло переноситься променистою енергією, розташування нагрівача під контейнером перешкоджатиме відведенню тепла від дна контейнера, що не забезпечить можливість створення необхідного осьового температурного градієнта для здійснення направленої кристалізації з плоским фронтом. Тому використання нагрівача, розташованого під контейнером, в умовах вакууму не допустимо. Застосування графітового контейнера для отримання лужно-галоїдних сцинтиляційних пластин утруднене, оскільки їх розплави змочують графіт, що приводить до зчеплення кристала із стінками контейнера, що збільшує кількість браку. Відомий спосіб отримання кристалічних пластин [заявка WO 9428205, С30В 11/00], що включає попереднє отримання розплаву і його заливку в охолоджену (на 5-50 °C нижче за температуру кристалізації речовини) ливарну форму, в якій розплав кристалізується. У даному способі не передбачається захист від зчеплення стінок тигля з отримуваною кристалічною пластиною і, при охолоджуванні, у ньому можуть виникати великі термічні напруги. В результаті не виключається вірогідність руйнування як самої пластини, так і графітового контейнера. Це призводить до значного здорожчання отримуваних пластин. Відомий спосіб отримання сцинтиляційних лужно-галоїдних кристалічних пластин [пат. DE №19723067, С30В 11/00], що включає попереднє отримання розплаву і його заливку в ливарну форму, забезпечену футеруванням, в якому розплав кристалізується. Для нанесення футерувального шару на стінки ливарної форми необхідна спеціальна технологія, яка не допускала б зчеплення футерування із стінками форми. Крім того, важко підібрати інертний матеріал відносно до розплаву. Після витягання кристалічної пластини з 1 UA 108798 C2 5 10 15 20 25 30 35 40 45 50 55 форми, футерування необхідно частково або повністю видаляти, що дуже ускладнює технологічній процес, особливо, якщо кристал або футерівка не розчиняється водою. Необхідно відзначити, що в двох останніх способах заливку, заздалегідь отриманого розплаву, необхідно проводити у вакуумі (що ускладнює і здорожує технологічний процес), інакше в розплаві утворюються кисневі сполуки, які погіршують якість отримуваних пластин. Процес кристалізації проходить при некерованій швидкості кристалізації, тобто відбувається мимовільна, хоча і направлена кристалізація за рахунок стаціонарного встановленого перепаду температур між низом і верхи ливарної форми, що не забезпечує гарантії отримання кристалічних пластин заданої якості. У металургії відомі гарнісажні методи для виплавки тугоплавких металів із застосуванням осьового підведення тепла за допомогою електродів [Неуструев А.А., Ходоровский Г.Л., Вакуумные гарнисажные печи, Металургия, М. 1967]. Проте, відведення тепла за цих умов здійснюється всесторонньо, викликаючи масову кристалізацію, що неприпустимо при отриманні сцинтиляційних лужно-галоїдних пластин великої площі. Відомий спосіб отримання монокристалічних блоків [пат. РФ №2133787, С30В 29/16], зокрема діоксиду цирконію, що включає завантаження початкової сировини в контейнер з охолоджуваними стінками і бічним індукційним нагрівачем, його плавлення з утворенням розплаву в гарнісажі і подальшу направлену кристалізацію розплаву шляхом переміщення контейнера щодо нагрівача-індуктора, виведення контейнера із зони нагріву і охолоджування отриманих монокристалічних блоків. Отримані блоки розділяють на окремі монокристали, їх 2 довжина складає 20 см при площі поперечного розміру більше 25см . У даному способі процеси плавлення і кристалізації здійснюють в гарнісажній оболонці, що виключає механічне зчеплення кристалічного злитка із стінкою тигля, оскільки гарнісаж складається з тієї ж речовини, з якої отримують кристалічні пластини. Проте при бічному підведенні тепла при кристалізації кристалічні пластини великої площі отримати неможливо, оскільки практично неможливо забезпечити осьовий тепловідвід і отримати плоский фронт кристалізації. Крім того, при бічному високочастотному нагріві достатньо складно прогріти розплав на великій відстані від стінки тигля, отже, і отримати пластини великої площі. Слід зазначити, що в даному способі прогрівається не лише розплав, але і водоохолоджуваний контейнер, що приводить до додаткових непродуктивних витрат електроенергії. Відомий спосіб вирощування кристалів цирконію в промислових об′ємах [Xu Jiayue, Lei Xiuyun, Jiang Xin, He Qingbo, FANG Yongzheng, Zhang Daobiao, He Xuemei, Industrial growth of yttria-stabilized cubic zirconia crystals by skull melting process, Journal of Rare Earths, Vol. 27, No. 6, Dec. 2009, p. 971], що включає завантаження початкової сировини в контейнер з охолоджуваними стінками і бічним індукційним нагрівачем, його плавлення з утворенням розплаву в гарнісажі, подальше додаткове завантаження сировини у контейнер так, що загальна маса сировини досягає 1000 кг, подальшу направлену кристалізацію розплаву шляхом переміщення контейнера з зони нагріву у холодну область з подальшим охолодженням монокристалічних блоків. При цьому, враховуючи, що холодна сировина є діелектриком, для початкового нагріву використовують графітові стержні, які опускають в центр контейнера до сировини і розігрівають їх до температури 1200 °C при якій сировина стає електропровідником і починає розігріватися самостійно під дією індукційного струму. При подальшому нагріванні сировина розплавляється повністю за винятком гарнісажного шару уздовж стінок водоохолоджувального контейнера. Даний спосіб забезпечує можливість вирощувати великі кристали. Час вирощування кристала близько 50 годин. Для індукційного нагріву використовують частоту струму 800 кГц - 1 МГц і потужність 600 кВт. Даний спосіб не забезпечує можливість отримання лужно-галоїдних кристалів великої площі високої сцинтиляційної якості, тому що отримання плоского фронту кристалізації боковим індукційним нагрівачем неможливо. Це веде до нерівномірного входження активуючої домішки по висоті і площини кристала, що істотно погіршить сцинтиляційні характеристики кристала. Відомий спосіб отримання кристалів, зокрема кристалічних пластин великої площі будь-якої геометрії і високої якості [пат. Украины № 90542, С30В 11/00, 29/00], що включає завантаження початкової сировини в контейнер, його плавлення з утворенням розплаву в гарнісажі, подальшу направлену кристалізацію розплаву і охолоджування отриманого кристала. Контейнер з сировиною розташовують у охолоджуваній вакуумній камері, плавлення сировини здійснюють омічним нагрівачем, якого розташовують над контейнером паралельно поверхні розплаву з можливістю його вертикального переміщення. При цьому площа вказаного нагрівача менше 2 UA 108798 C2 5 10 15 20 25 30 35 40 45 50 55 60 площі контейнера, який забезпечує гарнісажний шар біля його стінок завтовшки 5-10 мм, а процес кристалізації здійснюють зниженням температури нагрівача за заданою програмою. Отримані кристалічні пластини, зокрема сцинтиляційні лужно-галоїдні, мають високу якість і вільно витягуються з контейнера. Пропонованим способом лужногалоїдні кристалічні пластини будь-яких розмірів отримують з використанням алюмінієвих контейнерів багаторазового використання. У даному способі при вирощуванні сцинтиляційних лужногалоїдних кристалів, наприклад Nal(Tl) як початкове завантаження контейнера використовують суміш солі Nal (або осколки кристалів) і активатора ТlІ, тобто сировину з активатором. Однак, як показали дослідження, при такому початковому завантаженні, при плавленні сировини, в першу чергу плавиться активатор ТlI, так як його температура плавлення становить 441 °C, що істотно нижче температури плавлення Nal (Тпл. Nal-661 °C). Оскільки нагрівач розташований над контейнером, а його дно і стінки знаходяться в холодній зоні, то розплавлений ТlI відтісняється в холодну область, тобто до 80 % завантаженого активатора, як правило, концентрується в холодному гарнісажному шарі і лише 20 % завантаженого ТlI залишається в розплаві. Крім того, відбувається додаткове випаровування активатора під час необхідної витримки розплаву в процесі плавлення сировини і під час кристалізації. З цієї причини активатор завантажують в більшій кількості, що є неефективним. Як найближчий аналог нами вибраний останній з аналогів по кількості загальних ознак. У основу справжнього винаходу поставлено задачу розробки способу отримання кристалів, зокрема кристалічних пластин великої площі будь-якої геометрії, який забезпечив би зниження витрати активатора при збереженні якості кристалів. Рішення задачі забезпечується тим, що в способі отримання кристалів, зокрема кристалічних пластин великої площі, що включає завантаження початкової сировини в контейнер, який розташовують у охолоджуваній вакуумній камері, плавлення сировини з утворенням розплаву в гарнісажі омічним нагрівачем, який розташовують над контейнером паралельно поверхні розплаву, при цьому площа вказаного нагрівача менше площі контейнера, який забезпечує гарнісажний шар біля його стінок завтовшки 5-10 мм, подальшу направлену кристалізацію розплаву зниженням температури нагрівача за заданою програмою і охолоджування отриманого кристала, згідно з винаходом, після отримання розплаву в гарнісажному шарі, здійснюють кристалізацію тонкого шару кристала товщиною 2-5мм вздовж гарнісажного шару шляхом зниження температури нагрівача, після чого в розплав вводять активуючу домішку з подальшою витримкою розплаву для його гомогенізації. Активуючу домішку вводять через трубку, що проходить між витками нагрівача по його центру. Величина зниження температури нагрівача і час витримки після введення активатора визначаються об'ємом розплаву і геометричними розмірами тигля. Кристалізація тонкого шару матеріалу товщиною 2-5 мм забезпечує ізоляцію розплаву від пухкого гарнісажного шару, що виключає надалі потрапляння активатора в гарнісажний шар. Завдяки цьому істотно скорочуються втрати активатора, тому що весь використовуваний активатор залишається в розплаві і надалі входить в кристал. Кристалізація шару менше 2 мм не виключає проникнення активатора в гарнісажний шар, а збільшення шару більше 5 мм недоцільно. Введення активатора в готовий розплав також знижує його випаровування на відміну від прототипу. Все це дозволяє істотно знизити кількість використовуваного дорогого активатора ТІІ (ринкова ціна 1кг ТІІ близько 1500$ США) при вирощуванні лужногалоїдних сцинтиляційних кристалів, активованих ТІІ і, тим самим, знизити собівартість вирощуваних кристалів. Трубку розташовують в центрі нагрівача між його витками. Центральна частина розплаву найгарячіша, тому тонка (діаметром 7-10 мм) трубка не робить впливу на розподіл теплового поля в цьому місці. Для виключення короткого замикання між витками нагрівача в місці введення трубки, її виготовляють з електроізоляційного матеріалу, наприклад кварцевого скла. Враховуючи той факт, що температура плавлення талію йодистого істотно нижче температури плавлення, наприклад, натрію йодистого чи цезію йодистого, то при попаданні йодиду талію в розплав йодиду натрію його плавлення відбувається моментально, а присутність в розплаві конвективних потоків, швидкість яких 2 мм/сек. (визначено шляхом моделювання методом кінцевих елементів), рівномірно розподіляють його по всьому об'єму розплаву. У таблиці 1 наведено кількість використовуваного активатора по запропонованому способу у порівнянні з способом - прототипом, у таблиці 2 наведені порівняльні дані по сцинтиляційних характеристиках. 3 UA 108798 C2 5 10 15 20 25 Пропонований спосіб реалізують таким чином. Сировину йодистого натрію у кількості 13 кг завантажують в алюмінієвий контейнер розміром 29022080мм. Контейнер з сировиною встановлюють у вакуумну водоохолоджувальну камеру. На відстані 10 мм над контейнером з сировиною розташовують омічний нагрівач розміром 175225мм з встановленою в центрі трубкою для завантаження активатора. Камеру вакуумують до форвакууму. Температуру омічного нагрівача підвищують до 800 °C, плавлять сировину за винятком гарнісажного шару уздовж стінок алюмінієвого контейнера. Потім, при температурі нагрівача 800 °C, проводять витримку розплаву протягом 12 годин для розплавлення необхідної кількості сировини за винятком гарнісажного шару. Потім здійснюють зниження температури нагрівача на 10 °C, що забезпечує кристалізацію тонкого шару матеріалу товщиною 2-5 мм вздовж гарнісажного шару. Через 1 годину після зниження температури нагрівача та формування шару кристала товщиною 2-5мм в розплав через трубку, що проходить між витками нагрівача по його центру, повільно вводять активатор ТИ в кількості 21,3г. Витримують розплав протягом 1 години для гомогенізації. Після цього, температуру нагрівача знижують за заданою програмою і розплав кристалізується від дна контейнера у напрямку до нагрівача. По закінченні кристалізації контейнер з кристалом в гарнісажному шарі охолоджують до кімнатної температури. Гарнісажний шар з неактивованим кристалічним шаром відділять від активованої кристалічної пластини. У результаті отримують кристалічну пластину масою 8,9 кг розміром 270 × 200 × 45 мм. Аналогічно вирощують кристалічні пластини на основі йодистого цезію, активованого талієм. Як випливає з таблиці 1, при вирощуванні кристалічної пластини за запропонованим способом витрата активатора в 4,7 рази менше, ніж для способу – найближчого аналога. Для визначення сцинтиляційних характеристик і однорідності за площею отриманого кристала з різних областей кристала були вирізані зразки 2525 мм, з яких були виготовлені детектори. Оцінка сцинтиляційних характеристик проводилася за діючою методикою. З даних таблиці 2 випливає, що сцинтиляційні характеристики зразків за пропонованим способом перебувають на тому ж рівні, що і за способом прототипом. Таблиця 1 Маса Маса Маса Маса активатора що активатора що Загальні активатора що активатора що використовується потрапляє у втрати випаровується потрапляє у для одного гарнісажний активатора, г з розплаву, г кристал, г вирощування, г шар, г По пропонованому способу По патентуаналогу №90542 21,3 0 16 5,3 16 100 75,4 19,3 5,3 94,7 Таблиця 2 Енергетичне розділення для зразків 2525мм для 137 662 кеВ Cs , % По пропонованому способу Зразок Концентрація ТІ по висоті зразка, мас % 1 2 3 0,059 0,060 0,059 1 2 3 0,056 0,057 0,056 6,2 Світловий вихід для зразків 137 2525мм для 662 кеВ Cs , УОСВ 4,2 По патенту-аналогу №90542 6,2 4,1 30 ФОРМУЛА ВИНАХОДУ 35 1. Спосіб отримання кристалів, зокрема кристалічних пластин великої площі, що включає завантаження початкової сировини в контейнер, який розташовують у охолоджуваній вакуумній камері, плавлення сировини з утворенням розплаву в гарнісажі омічним нагрівачем, який 4 UA 108798 C2 5 10 розташовують над контейнером паралельно поверхні розплаву, при цьому площа вказаного нагрівача менше площі контейнера, який забезпечує гарнісажний шар біля його стінок завтовшки 5-10 мм, подальшу направлену кристалізацію розплаву зниженням температури нагрівача за заданою програмою і охолоджування отриманого кристала, який відрізняється тим, що після отримання розплаву в гарнісажному шарі, здійснюють кристалізацію тонкого шару кристала товщиною 2-5 мм вздовж гарнісажного шару шляхом зниження температури нагрівача, після чого в розплав вводять активуючу домішку з подальшою витримкою розплаву для його гомогенізації. 2. Способ за п. 1, який відрізняється тим, що активуючу домішку вводять через трубку, що проходить між витками нагрівача по його центру. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюTaraniuk Volodymyr Ivanovych, Kolesnikov Oleksandr Volodymyroych, Некtіn Оlекsаndr Vulfovych

Автори російськоюТаранюк Владимир Иванович, Колесников Александр Владимирович, Гектин Александр Вульфович

МПК / Мітки

МПК: C30B 29/00, C30B 11/00

Мітки: зокрема, одержання, великої, площі, кристалів, пластин, спосіб, кристалічних

Код посилання

<a href="https://ua.patents.su/7-108798-sposib-oderzhannya-kristaliv-zokrema-kristalichnikh-plastin-veliko-ploshhi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання кристалів, зокрема кристалічних пластин великої площі</a>

Попередній патент: Пристрій акустичного моніторингу трубопроводів

Наступний патент: Віброекстрактор для різьбових фрагментів транспедикулярних шурупів

Випадковий патент: Паперова обгортка мундштука