Спосіб одержання кристалів, зокрема кристалічних пластин великої площі

Формула / Реферат

1. Спосіб одержання кристалів, зокрема кристалічних пластин великої площі, що включає завантаження початкової сировини в контейнер, її плавлення з утворенням розплаву в гарнісажі, подальшу направлену кристалізацію розплаву і охолоджування одержаного кристала, який відрізняється тим, що контейнер з сировиною розташовують у охолоджуваній вакуумній камері, плавлення сировини здійснюють омічним нагрівачем, який розташовують над контейнером паралельно поверхні розплаву з можливістю його вертикального переміщення, при цьому площа омічного нагрівача менше площі контейнера, яка забезпечує гарнісажний шар біля його стінок завтовшки 5-10 мм, а процес кристалізації здійснюють зниженням температури нагрівача за заданою програмою.

2. Спосіб за п. 1, який відрізняється тим, що при завантажуванні контейнера сировиною у вигляді осколків кристалів, їх додатково поміщають в обичайку, яку встановлюють на заздалегідь насипаний порошкоподібний шар сировини на дні контейнера, між стінками обичайки і контейнера засипають теж порошкоподібну сировину, а потім обичайку видаляють.

Текст

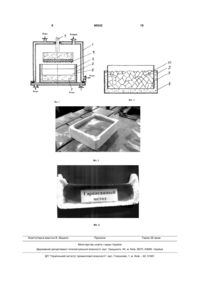

1. Спосіб одержання кристалів, зокрема кристалічних пластин великої площі, що включає завантаження початкової сировини в контейнер, її плавлення з утворенням розплаву в гарнісажі, подальшу направлену кристалізацію розплаву і C2 1 3 90542 4 Відомий спосіб отримання пластин кремнію галоїдних сцинтиляційних пластин утруднене, великої площі [а.с. СРСР №695531, В01J17/06], оскільки їх розплави змочують графіт, що привощо включає попереднє розплавлення кремнію в дить до зчеплення кристала із стінками контейнекварцевому тиглі, його нагрів до температури ра, що збільшує кількість браку. 1500°С, заливання в графітову ливарну форму з Відомий спосіб отримання кристалічних пласіндукційним нагрівом. Дно ливарної форми охолотин [заявка WO 9428205, С30В11/00], що включає джують за допомогою мідної пластини, охолоджупопереднє отримання розплаву і його заливку в ваною водою. Вільну поверхню розплаву піддають охолоджувану (на 5-50°С нижче за температуру дії теплового випромінювання нагрітою до темпекристалізації речовини) ливарну форму, в якій роратури 1500°С графітової пластини, встановленої зплав кристалізується. на відстані 2см від поверхні розплаву. У цих умоУ даному способі не передбачається захист вах кремній кристалізується і його повільно охоловід зчеплення стінок тигля з отримуваною кристаджують до кімнатної температури. лічною пластиною і, при охолоджуванні, в нім моДаний спосіб не може бути використаний для же виникати велика термічна напруга. В результаті отримання лужногалоїдних сцинтиляційних пласне виключається вірогідність руйнування як самої тин, оскільки їх розплави змочують всі конструкпластини, так і графітового контейнера. Це привоційні матеріали, включаючи графіт або хімічно дить до значного дорожчання отримуваних пласвзаємодіють з ними. Це приводить, в першому тин. випадку, до зчеплення кристала із стінками конВідомий спосіб отримання сцинтиляційних лутейнера, а в другому - знижує якісні характеристижногалоїдних кристалічних пластин [пат. DE ки отриманих пластин. Крім того, бічний індукцій№19723067, С30В11/00], що включає попереднє ний нагрів контейнера з розплавом утрудняє отримання розплаву і його заливку в ливарну фоотримання плоского фронту кристалізації, який рму, забезпечену футеруванням, в якому розплав необхідний для рівномірного входження активатокристалізується. ра в кристал при отриманні пластин великої площі. Для нанесення футерувального шару на стінки Встановлений постійний перепад температури між ливарної форми необхідна спеціальна технологія, низом і верхи ливарної форми, після заливки розяка не допускала б зчеплення футерування із стінплаву, не забезпечує постійну (рівномірну ) швидками форми. Крім того, важко підібрати інертний кість кристалізації. У цих умовах неможливо отриматеріал після відношення до розплаву. Після мати пластини із заданими властивостями. Процес витягання кристалічної пластини з форми футеруотримання пластин ускладнюється і тим, що підговання необхідно частково або повністю видаляти, товку розплаву проводять в окремих тиглях і на що дуже ускладнює технологічній процес, особлиінших установках. во, якщо кристал або футеровка не розчиняється Відомий спосіб отримання оптичних кристалів водою. під тиском інертного газу до 100атм. [а.с. СРСР № Необхідно відзначити, що в двох останніх спо1658667, С30В11/00], що включає завантаження собах заливку, заздалегідь отриманого розплаву, компонентів, що розплавляються, в графітовий необхідно проводити у вакуумі (що ускладнює і контейнер, який поміщають у герметичну камеру, здорожує технологічний процес), інакше в розплаві останню заповнюють інертним газом після звільутворюються кисневі сполуки, які погіршують нення її від повітря. Над і під контейнером встаноякість отримуваних пластин. Процес кристалізації влюють дископодібні нагрівачі певної складної проходить при некерованій швидкості кристалізаконструкції, завдяки яким забезпечують плоский ції, тобто відбувається мимовільна, хоча і направфронт кристалізації. При цьому діаметр нагрівача лена кристалізація за рахунок стаціонарного встана 15% більше діаметру контейнера. новленого перепаду температур між низом і верхи Процес кристалізації здійснюють шляхом зниливарної форми, що не забезпечує гарантії отриження потужності обох нагрівачів так, щоб вертимання кристалічних пластин заданої якості. кальний градієнт залишався весь час постійним. У металургії відомі гарнисажні методи для виДаним способом були отримані оптичні крисплавки тугоплавких металів із застосуванням тали діаметром 300мм. осьового підведення тепла за допомогою електроНеобхідно відзначити, що в кристалізаційному дів. [Неуструев А.А., Ходоровский Г.Л., Вакуумные об'ємі, що містить інертний газ під тиском до гарнисажные печи, Металургия, М. 1967]. Проте, 100атм, теплоперенос здійснюється, в основному, відведення тепла за цих умов здійснюється всесза рахунок конвективних потоків. Інтенсивність торонньо, викликаючи масову кристалізацію, що теплопереноса дозволяє до певної міри здійснити неприпустимо при отриманні сцинтиляційних лужнаправлену кристалізацію з осьовим тепловідвоногалоїдних пластин великої площі. дом. Проте, оскільки лужногалоїдні розплави крисВідомий спосіб отримання кристалів [пат. РФ талізуються у вакуумі, в якому тепло переноситься №21337787, С30В29/16], зокрема діоксиду циркопроменистою енергією, розташування нагрівача нію, що включає завантаження початкової сировипід контейнером перешкоджатиме відведенню ни в контейнер з охолоджуваними стінками і бічтепла від дна контейнера, що не забезпечить моним індукційним нагрівачем, його плавлення з жливість створення необхідного осьового темпеутворенням розплаву в гарнісажі і подальшу наратурного градієнта для здійснення направленої правлену кристалізацію розплаву шляхом перемікристалізації з плоским фронтом. Тому викорисщення контейнера щодо нагрівача-індуктора, витання нагрівача, розташованого під контейнером, ведення контейнера із зони нагріву і в умовах вакууму не допустимо. Застосування охолоджування отриманих монокристалічних блографітового контейнера для отримання щелочноків. Отримані блоки розділяють на окремі монок 5 90542 6 ристали, їх довжина складає 20см при площі пошвидкість кристалізації конкретної сировини, що перечного розміру більше 25см2. кристалізується, а також можливість здійснення У даному способі процеси плавлення і криставідпалу отриманої пластини, не витягуючи її з валізації здійснюють в гарнисажній оболонці, що викуумної камери і контейнера. Таким чином, пропоключає механічне зчеплення кристалічного злитка нований спосіб забезпечує зниження праце- і енеіз стінкою тигля, оскільки гарнісаж складається з рговитрат. тієї ж речовини, з якої отримують кристалічні пласСпосіб є простим в реалізації, не вимагає дотини. рогого устаткування в порівнянні з прототипом і, Проте при бічному підведенні тепла при кристим більше, в порівнянні з аналогами. талізації кристалічні пластини великої площі отриНеобхідно також відзначити і той факт, що мати неможливо, оскільки практично неможливо пропонованим способом лужногалоїдні кристалічні забезпечити осьовий тепловідвід і отримати плоспластини будь-яких розмірів отримують з викориский фронт кристалізації. Крім того, при бічному танням алюмінієвих контейнерів багаторазового високочастотному нагріві достатньо складно провикористання, на відміну від дорогих тиглів з плагріти розплав на великій відстані від стінки тигля, тини або швидкоруйнуючих графітових тиглів, які а, отже, і отримати пластини великої площі. Слід використовуються в приведених аналогах. зазначити, що в даному способі прогрівається не Як показали експерименти, спосіб забезпечує лише розплав, але і водоохолоджуваний контейотримання кристалічних пластин, зокрема сцинтинер, що приводить до додаткових непродуктивних ляційних лужногалоїдних, високої якості, які вільно витрат електроенергії. витягують з контейнера. Як прототип нами вибраний останній з аналоНа фіг.1 - приведена схема пристрою для реагів по кількості загальних ознак. лізації пропонованого способу, У основу справжнього винаходу поставлено на фіг.2 - контейнер із завантаженою сировизавдання розробки простішого і економічнішого ною у вигляді осколків кристалів, способу отримання кристалів, зокрема кристалічна фіг.3 - приведено фото пластини в гарнісаних пластин великої площі будь-якої геометрії і жі, високої якості. на фіг.4 - приведено фото поперечного переРішення задачі забезпечується тим, що в спотину пластини з гарнісажем. собі отримання кристалів, зокрема кристалічних У таблиці приведені сцинтиляційні характерипластин великої площі, що включає завантаження стики отриманої пластини та зразків аналога. початкової сировини в контейнер, його плавлення Пристрій (фіг.1) містить: вакуумну камеру 1 з з утворенням розплаву в гарнісажі, подальшу наохолоджуваними стінками і дном; контейнер 2, правлену кристалізацію розплаву і охолоджування встановлений усередині вакуумної камери 1, над отриманого кристала, згідно винаходу, контейнер з контейнером 2 розташований паралельно поверхсировиною розташовують у охолоджуваній вакууні розплаву омічний нагрівач 3 з можливістю вермній камері, плавлення сировини здійснюють омітикального переміщення на штоку 4. На фіг. покачним нагрівачем, якого розташовують над контейзані також гарнісажний шар 5, отриманий розплав нером паралельно поверхні розплаву з 6 і кристалічна пластина 7, що утворюється. можливістю його вертикального переміщення, при На фіг.2 показан контейнер 2; порошкоподібна цьому площа вказаного нагрівача менше площі сировина 8, яка утворює гарнісаж обичайка 9, сиконтейнера, який забезпечує гарнісажний шар біля ровина у вигляді осколків кристалів 10. Обичайка 9 його стінок завтовшки 5-10мм, а процес кристалінеобхідна для попередньої засипки порошкоподібзації здійснюють зниженням температури нагріваної сировини на дно і біля стінок контейнера. ча за заданою програмою. Пропонований спосіб реалізують таким чином. Розташування нагрівача, вказаній площі, над Порошкоподібна сировина йодистого натрію, контейнером забезпечує можливість виключити активованого талієм, що розплавляється, в кількоплавлення сировини біля стінок контейнера, засті 14кг завантажують в контейнер 2, виконаний з безпечуючи тим самим гарнісажний шар по всьому алюмінію розміром 200x280мм. Контейнер 2 з сипериметру його стінок вказаної величини. Таку ж ровиною встановлюють у вакуумну камеру 1 з саму товщину шару гарнісажу на дні контейнеру охолоджуваними стінками і дном. Відкачують до забезпечують потужністю нагрівача, або його прифорвукуума. Омічний нагрівач 3 розміром ближення до розплаву. 170x200мм встановлюють на відстані 10мм від Геометрична форма омічного нагрівача відпоповерхні завантаженої сировини і плавно нагрівавідає формі контейнера (який може бути будь-якої ють до температури 800°С, при якій сировина розформи ) і розташований паралельно поверхні розплавляється. Оскільки площа омічного нагрівача 3 плаву, тому нагрів сировини і кристалізація здійсменше площі контейнера 2 з сировиною, то біля нюються рівномірно за всією площею, забезпечуйого стінок утворюється гарнісажний шар 5 заючи плоский фронт кристалізації, рівномірне втовшки порядку 5мм, що виключає вірогідність входження домішки активатора, отже і високу проникнення розплаву 6 до стінок контейнера 2. якість отримуваних пластин. При вертикальному переміщенні нагрівача 3 Вертикальне переміщення нагрівача, під час на штоку 4 до розплаву 6 забезпечують можлиплавлення, до розплаву забезпечує можливість вість розплавлення більшої товщини сировини при розплавити велику товщину сировини при тій же тій же потужності нагрівача. потужності нагрівача, що знижує енерговитрати. Після отримання розплаву 6 в гарнісажі 5 темПрограмне зниження температури омічного пературу омічного нагрівача 3 поступово знижунагрівача забезпечує постійну, або регульовану ють, забезпечуючи тим самим кристалізацію розп 7 90542 8 лаву 6 знизу за рахунок охолоджуваного дна вакурна не більше 0,5мм і завтовшки шару не менше умної камери 1. Після кристалізації всього розпла20мм. На цей шар встановлюють обичайку 9, у ву 6 проводять відпал отриманої пластини 7 при середину якої завантажують осколки кристалів 10, зниженні температури омічного нагрівача 3 з швиа між стінками обичайки 9 і контейнера 2 засипадкістю, встановленою для даної речовини (у нають теж порошкоподібну сировину 8, забезпечуюшому випадку 5-10 градусів в годину). Після охочи товщину шару також не менше 20мм. Після лоджування пластини 7 до кімнатної температури, завантаження обичайку 9 видаляють і проводять контейнер 2 витягують з вакуумної камери 1. Плаплавлення сировини, аналогічно наведеному вистину 7 разом з гарнісажем 5 вагою 14кг витягують ще. з контейнера 1. В результаті отримують пластину Для виміру сцинтиляційних характеристик і її 7 з розмірами 180x260x40мм. Гарнісажний шар однорідності по площині отриманої пластини з її видаляють під час виготовлення пластин. різних ділянок були вирізані кристали розміром Розмір отримуваних пластин визначається 30x10мм, з яких були виготовлені детектори. Оцінтільки розмірами вакуумної камери і, відповідно, ка сцинтиляційних характеристик пластини і зразрозмірами контейнера і омічного нагрівача. ків, здобутих по патенту-аналогу, проводилася по При використанні сировини в вигляді осколків чинної методиці. їх сцинтиляційні характеристики кристалів, заздалегідь на дно контейнера 2 поміприведені в таблиці. щають порошкоподібну сировину 8 з розміром зеТаблиця Зразок 1 2 3 4 1 2 3 4 Енерг.розділення, % Світловихід, УЄСВ По пропонованому способу 6,3 4,4 6,3 4,1 6,2 4,1 6,2 4,3 По патенту-аналогу №71835. 6,5 2,5 6,3 2,6 6,2 2,7 6,1 2,9 Як випливає з таблиці, розкид сцинтиляційних параметрів по площині пластини і нерівномірність розподілу активатора по висоті пластини вказаних розмірів не перевищує, відповідно, 0,1% і 0,001%, а сцинтиляційні характеристики отриманої пластини знаходяться, по власному енергетичному роз Конц. ТІ, % по висоті зразка 0,056 0,057 0,056 0,056 – – – діленню, на рівні кращих зразків кристалів, вирощених з розплаву (наприклад, пат. України №71835, С30В15/20), а величина світового виходу значно перевищує величину світлового виходу вказаних кращих зразків в наслідок рівномірного розподілення активатора. 9 Комп’ютерна верстка В. Мацело 90542 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for crystals producing, in particular large area of crystalline plates

Автори англійськоюKysil Ivan Ivanovych

Назва патенту російськоюСпособ получения кристаллов, в частности кристаллических пластин большой площади

Автори російськоюКисиль Иван Иванович

МПК / Мітки

МПК: C01G 25/00, C30B 11/00, C30B 29/00

Мітки: кристалічних, одержання, спосіб, великої, пластин, кристалів, площі, зокрема

Код посилання

<a href="https://ua.patents.su/5-90542-sposib-oderzhannya-kristaliv-zokrema-kristalichnikh-plastin-veliko-ploshhi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання кристалів, зокрема кристалічних пластин великої площі</a>

Попередній патент: Пристрій для обробки стовбура свердловини

Наступний патент: Спосіб обрізування брошур із трьох сторін і пристрій для його реалізації