Спосіб витягування чистого бензола з вуглеводневих сумішей

Номер патенту: 6080

Опубліковано: 29.12.1994

Автори: Герд Еммріх, Мартін Шульце, Ханс-Крістоф Шнайдер, Герхард Пройссер

Формула / Реферат

Способ извлечения чистого бензола из углеводородных смесей, содержащих ароматические углеводороды и высокое количество неароматических углеводородов, путем экстрактивной дистилляции в присутствии N-формилморфолина в качестве селективного растворителя, проводимой в колонне экстрактивной дистилляции и отгонной колонне при давлении 1,98 атм, отличающийся тем, что, с целью снижения энергозатрат, исходную углеводородную смесь предварительно разделяют путем дистилляции при давлении 16,8 атм и температуре верха колонны предварительной дистилляции 209 °С, пары полученного при этом головного продукта перед подачей на стадию экстрактивной дистилляции в количестве 80-90 мас. % используют для обогрева колонн на стадии экстрактивной дистилляции путем косвенного теплообмена с полной конденсацией головного продукта, остальное количество паров головного продукта используют для предварительного подогрева исходного сырья путем косвенного теплообмена с полной конденсацией головного продукта, причем флегмовое число и число тарелок в колонне предварительной дистилляции выбирают из расчета, чтобы количество паров головного продукта было достаточным для обогрева колонн на стадии экстрактивной дистилляции.

Текст

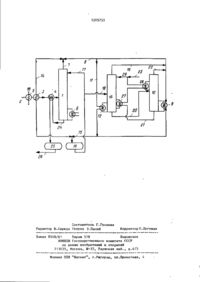

СПОСОБ ИЗВЛЕЧЕНИЯ ЧИСТОГО БЕНЗОЛА ИЗ УГЛЕВОДОРОДНЫХ СМЕСЕЙ, содержавших ароматические углеводороды и высокое количество неароматических углеводородов, путем экстрактивной дистилляции в присутствии N-формилморфолина в качестве селективного растворителя, проводимой в колонне экстрактивной дистилляции и отгонной колонне при давлении 1,98 атм, о т л и ч а ю щ и й с я тем, что, с целью снижения энергозатрат, исходную углеводородную смесь предварительно разделяют путем дистилляции при давлении 16,8 атм и температуре верха колонны предварительной дистилляции 209 С, пары полученного при этом головного продукта перед подачей на стадию экстрактивной дистилляции в количестве 80-90 мас.% используют для обогрева колонн на стадии экстрактивной дистилляции путем косвенного теплообмена с полной конденсацией головного продукта, остальное количество паров головного продукта используют для предварительного подогрева исходного сырья путем косвенного теплообмена с полной конденсацией головного продукта, причем флегмовое число и число тарелок в колонне предварительной дистилляции выбирают из расчёта, чтобы количество паров головного продукта было достаточным для обогрева колонн на стадии экстрактивной дистилляции. § (Л N9 О сл СЛ СП 1 1205755 Изобретение относится к способу * • нагрева колонны 13 для экстрактивной извлечения чистого бензола из углеперегонки. водородных смесей, содержащих наряОдновременно меньшую часть парциду с ароматическими углеводородами ального потока паров головного пролюбое большое количество неаромати5 дукта из трубопровода 7 через трубоческих углеводородов, путем экстракпровод И подают в трубчатую систему тивной ректификации в присутствии косвенного теплообменника 3, в котоN-формилморфолина в качестве селекром теплоту паров используют для подотивного растворителя. Данное изобрегрева исходного продукта. Образующиетение может найти применение в неф*0 ся после теплообменников 3 и циркулятехимической промышленности. ционных кипятильников нагревателей 9 и 12 конденсаты, как представлено Цель изобретения - снижение энерв технологической схеме, попадают в гозатрат путем использования тепломагистральный трубопровод 15, котосодержания полученных при предвари15 рый ведет к сборнику 16, в котором тельном разделении исходного сырья Собираются конденсированный головпаров дистиллята для обогрева колонн ной продукт из колонны 1 для предэкстрактивной ректификации и исходварительной перегонки. По трубопроного сырья. воду 17 его отводят из сборника 16 і На чертеже изображена схема, со20 к головной части колонны 1 для гласно которой осуществляют предлапредварительной перегонки в качестве гаемый способ. флегмы. При этом флегмовое число и Представленная на чертеже техчисло тарелок в колонне 1 предваринологическая схема содержит только тельной перегонки выбирают из раснеобходимые для пояснения способа 25 чета, чтобы количество паров головустройства, в то время как прочие ного продукта было достаточным для дополнительные устройства, например обогрева колонн на последующей вентили и насосы не представлены* В стадии экстрактивной дистилляции. представленной технологической схеОсновное количество получе-нного гоме колонна 1 предварительной перегон- 30 повного продукта по трубопроводу 18 ки работает при повышенном давлении. в виде питания вводят в среднюю часть , Служащую в качестве исходного сырья снабженной тарелками колонны 13 для углеводородную смесь, содержащую экстрактивной перегонки. ароматические углеводороды, подают В колонне 13 для экстрактивной через трубопровод 2 и теплообменники 35 дистилляции и в принадлежащей к ней 3 и 4 и при необходимости 5 в средотгонной колонне 10, перегонку ведут нюю часть, снабженной тарелками копод давлением, которое ниже рабочелонны 1 для предварительной перегонго давления колонны 1 для предварики. В основании этой колонны находиттельной перегонки. В остальном стася циркуляционный кипятильник-нагредию экстрактивной дистилляции осуватель 6, трубчатую систему которого ществляют по известным принципам можно нагревать паром высокого давэкстрактивной перегонки. Это означаления цли через (не показана) печь. ет , что неароматические углеводороды Парообразный головной продукт предиз исходного продукта выводят по варительной перегонки по трубопровотрубопроводу 19 через головную часть ду 7 отводят из головной части колонколонны 13 для экстрактивной перены 1 предварительной перегонки. В гонки в то время/ как содержащий данном случае поток парав трубопроароматические углеводороды экстракт воде 7 разделяют на два парциальных выводят из куба этой колонны по потока.Больший парциальный поток по 50 трубопроводу 20 и подают в отгонную трубопроводу 8 подают в трубчатую колонну 10. Получающиеся в виде эксистему циркуляционного кипятильникастракта ароматические углеводороды нагревателя 9, в котором теплоту пара путем дистилляции в колонне 10 отдеиспользуют для нагрева отгонной коляют от содержащегося в экстракте лонны 10. Одновременно парциальный 55 селективного растворителя. Указанный поток паров из трубопровода 8 через растворитель по трубопроводу 21 оттрубопровод 11 поступает к трубчатой водят из куба отгонной колонны 10 системе циркуляционного кипятильника-) и снова подают в головную часть конагревателя 12, который служит для ^ " • • г 3 • • лонны 13 для экстрактивной перегонки, в то время как одновременно полученные ароматические углеводороды отводят из отгонной колонны 10 в виде головного продукта по трубопроводу 22. 1205755 Толуол Ароматические углеводороды Cft 20 ,05 2 ,20 В части А опыта исходный продукт подвергают предварительной перегонке при нормальном давлении (давление в По трубопроводу 23 в колонну 13 головной части колонны максимально можно подавать свежий растворитель 1,1 атм), причем получающийся головв циркулирующий растворитель. ной продукт вводят в последовательно Продукт, уходящий из нижней час10 (дополнительно) подключенную колонти колонны 1 для предварительной пену 13 для экстрактивной дистилляции, регонки, выводят по трубопроводу 24 которая работает под давлением и через теплообменник 4 подают в 1,98-'атм. В этом случае нет связи сборник 25, из которого данный протеплоты между предварительной передукт по трубопроводу 25 отводят для 15 гонкой и стадией экстрактивной дисдальнейшего применения. В теплообтилляции. Получающийся в виде головменнике 4 для подогрева исходного ного продукта отгонкой* колонны сырья, поступающего по трубопроводу (1,98 атм) чистый бензол содержит 2, используют теплоту продукта,ухо100 м.Д. (миллионных долей) толуола дящего с нижней части колонны 1 пред- 20 и 350 м.д, неароматических углеводоварительной перегонки. родов в качестве примесей. Выход В технологической схеме также бензола составляет при этом 99,8%. предусмотрены теплообменники 27 и Общий расход теплоты способа состав28 для использования тепла кубового ляет при этом продукта отгонной колонны 10 (раст25 ворителя) для обогрева колонн 13 и Предв арнт ельная 10. Растворитель, пройдя теплообменперегонка 1440 кДж/кг ники 27 и 28, по линии 29 поступает бензола на верх колонны 13 экстрактивной дисСтадия экстрактилляции . ции 920 кДж/кг 30 П р и м е р 1. Этот пример илбензола люстрирует получение чистого бензола Общий расход из рафинированного под давлением теплоты 2360 кДж/кг коксового бензола. Исходный продукт бензола В части В опыта в случае такого согласно технологической схеме, показанной на чертеже, подвергают предва- 35 же исходного продукта, предварительную перегонку осуществляют при слерительной перегонке и получающийся дующих условиях: при этом головной продукт обрабатывают путем экстрактивной перегонки с Давление в помощью N-формилморфолина в качестве головной части 40 селективного растворителя. колонны 16,8 атм Исходный продукт имеет следующий Температура состав, мас.%: головной части Углеводороды С 5 0,04 колонны 209 С Углеводороды С 6 0,78 Температура от45 0,20 Метилциклопентан стойника 281°С Иэо-углеводороды Флегмовое число 1:3,2 0,12 Ст Рабочие условия в стадии экстрак- . Циклогексан 0,35 тивной дистилляции по сравнению с Нормальные угле50 частью опыта А изменились только водороды ст + незначительно вследствие того, что +ДИМЄТИЛЦИКЛОиз-за высокого содержания метилцик0,16 пентан " логексана в головном продукте предМетилциклогексан 0,25 варительной перегонки незначительно Бензол 75,30 55 повышается доля используемого при Парафиновые экстрактивной перегонке растворитеуглеводороды С в 0,07 ля. Чистота и выход полученного бенДиметилциклогекзола при этом соответствуют резуль-. 0,48 1205755 татам, представленным в части А. Циклогексан 2,05 Согласно изобретению, однако пары Нормальные углеголовного продукта предварительной водороды С 7 + днперегонки используют для нагрева , метилциклопентан 2,59 колонны t3 экстрактивной дистилляМетилциклогексан 1,05 ции и отгонной колонны tO. Причем Бензол 60,30 тепловой баланс процесса следующий: Парафиновые угПредварительная перегонка леводороды С 8 0,99 1270 кДж/кг бензола, стадия экстракДиметилциклогективной дистилляции 982 кДж/кг бензо- 10 сан 0,96 ла. По сравнению с предварительной Толуол 23,97 перегонкой при нормальном давлении Ароматические (часть А) необходимое количество углеводороды С„ 0,20 тепла (расход тепла) при предвариОпыт осуществляют как в примере 1 тельной перегонке при повышенном 15 Для части А предварительную передавлении (часть В ) , несмотря на негонку проводят при нормальном давсколько повышенное флегмовое число, лении. При этом расход тепла следуюниже, так как при используемом щий: давлении теплота испарения примерно на 30% ниже, в случае предлагаемого 20 Предварительная 1290 кДж/кг согласно изобретения способа работы перегонка бензола нет необходимости вносить необходиСтадия Экстракмое количество тепла на стадии эктивной дистилстрактивной дистилляции в форме отляции 1000 кДж/кг дельной энергии (предпочтительно па- 25 бензола ра) . Это необходимое количество тепОбщий расход ла, напротив, полностью покрывается тепла 2290 кДж/кг за счет теплосодержания паров головбензола ного продукта предварительной переПолученный чистый бензол при этом гонки. Температуры паров головного 30 содержит еще 100 м.д. толуола и продукта 209 С при этом совершенно 400 м.д. неароматических углеводо- < достаточно. Фактически обычно для родов в качестве примесей. нагрева стадии экстракции требуется только 80-90% количества паров гоВ части В предварительную переловного продукта. Остальное количестгонку осуществляют при следующих во можно использовать для предвари- 35 условиях: тельного подогрева исходного продукДавление в гота в теплообменнике 3. ловной части ' ' колонны 16,8 атм Общий расход тепла для части В поТемпература гоэтому в целом может удовлетворяться 40 ловной части котолько с помощью 1270 кДж/кг бензола. 209 С лонны Сравнение части А с частью В дает, Температура отчто для части В необходимо только 252°С стойника то- 100 = 54% необходимого количестФлегмовое число 1:3,6 2360 ~ 45 Расход тепла при этом имеет ва тепла части А. Достигаемая эконоследующие значения: мия энергии составляет таким образом Предварительная 46%. перегонка 1420 кДж/кг П р и м е р 2. Этот пример иллюбензола стрирует получение чистого бензола Стадия экстрак50 из полностью гидрированного пиролизтивной дистилляного бензина. Исходный продукт имеции 1290 кДж/кг ет следующий состав, мас.%: бензола Углеводороды С5 Углеводороды С с Метилциклопентан Углеводороды изостроения С ? 0,06 1,23 4,73 1,97 Здесь также расход тепла в стадии 55 экстракции полностью покрывается теплосодержанием паров головного продукта предварительной перегонки, j то для необходимого количества теп * 7 • 1205755 8 ; ла (расхода тепла) в части В по срав Достигнутая экономия энергии сое нению с частью А получается следуютавляет таким образом 38%. Данные щий расчет: ' материального и теплового баланса 1420*100 _ ,~„ к примерам 1 и 2 приведены в табл.1 bLA '2290'" ~ 5 и 2. Т а б л и ц а * '' , Обозначение потока по т«явологнческоя схема f Давние материального и теплового баланса к примеру 1, част» 1 ' 26 19 7 8 11 14 10000 32424 26740 10161 5684 32424 2280 24704 7720 190 12 209 209 209 209 209 181 209 80 80 80°С, мас.Х 1,90 2,46 2,46 2,46 2,46 2,46 2,46 2,46 75,30 97,54 97,54 97,54 97,54 97,54 97,54 97ё54 6,0 Высококяпяцне неароматическне углеводороды, мас.Х 0,55 20,05 2,20 22 38510 31000 7510 2280 ЗТООО 157 192 50 281 80 88,0 СГ ароматические углеводороды, мас.Х 22 2,4 Толуол, кас.Х 20 94гО Бензол» масі м Расход 'тепла, кг/ч 2 15 17 18 Температура, Неароматические углеводороды, кипящие ДО М-форкилиорфояии, мас.Х 0,03 15,81 1,0 99,96 0,01 1,0 88,0 9,6 84,19 99,0 99,00 ТОК тепла в тепяообмевннке, Дж/кг 10000 вводимого сырья в ч і 0,586 2,204 7,342 10 1205755 Продолжение табл.1 1 Обозначение потока по технологической схеме Н 26 19 18 22 20 22 Тепло конденсации, Дж/кг 10000 кг •воднNOTO сырья • ч 8,960 7,389 2,808 1,571 Обозначение теплообменинка по схеме на чертеже .lepeнесено тепля, Дж/кг 1000000 вводимого сырья в ч 12 1,571 0,586 2,204 9,528 4,582 27 28 2,808 3,861 3,481 Т а б л и ц а 2 Данные материального и теплового баланса к примеру 2, часть В Обоэяачвкне потока по техиол оптической схеме 11 14 15 20 18 21 22 24 29 Расход тепла, кг/ч 100000 32784 27887 17457 4897 25657 2883 25657 7127 1153 37974 32000 5974 2883 32000 Температура, °С 60 209 209 209 209 209 120 209 80 80 168 192 50 252 Нсаромати«tcкя* углеводороды, ккпяцне до 80 °С, мас.Х 11,07 15,53 15,53 15,53 15,53 15,53 15,53 15,53 эол, мас.Х 60,20 84,47 84,47 84,47 В4.47 в4»47 84,47 84,47 0,03 96,0 4,0 80 16,57 1,0 99,96 1.0 12 І205755 Продолже ниє таил.2 Обозначение потока по техвологкческой схеме 14 17 26 Высококипяоне невропатические углеводороды. месі •И» 23,97 84,52 0,20 21 19 0,70 29 U.78 Толуол, масі 16 14,78 0,01 84,52 с,жме . углеводороды, мас.IE N 0,70 мил иорфоЛИЯ» 83,43 ми.Х 99,0 99,0 вей•MM • TVH • теплообмен-? вике в Дщ/кг 100000 •водимого . 0,906 * ч 2,035 Тепло ковдевсаЯии, в 10000 вводимого сыри I 9,060 Ч теплооокепника по схеме 7,706 4,823 1,354 12 Э 28 теши, Од/кг 10000 ВВОДИМОГО сырья в ч 1,354 0,906 2,035 8,483 2,883 4,823 Э.ООО 4,503 7,503 1205755 Составитель Г.Гуляева Редактор Ю.Середа Техред 3.Палий Корректор 0.Луговая Заказ 8548/61 Тираж 379 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5 Филиал ІШП "Патент", г.Ужгород, ул.Проектная, 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of recovering pure benzene of a mixture of hydrocarbons

Назва патенту російськоюСпособ извлечения чистого бензола из углеводородных смесей

МПК / Мітки

МПК: C07C 67/00, C10G 7/00, C07C 15/02, C07C 7/00, C10G 21/00, C07C 1/00

Мітки: витягування, бензола, вуглеводневих, чистого, сумішей, спосіб

Код посилання

<a href="https://ua.patents.su/8-6080-sposib-vityaguvannya-chistogo-benzola-z-vuglevodnevikh-sumishejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб витягування чистого бензола з вуглеводневих сумішей</a>

Попередній патент: Спосіб одержання біологічно активних мукополісахарідів

Наступний патент: Спосіб одержання похідних ерголіна або його солей

Випадковий патент: Спосіб діагностики проникного поранення черевної порожнини