Спосіб іонного розпилення та пристрій для його здійснення

Номер патенту: 7111

Опубліковано: 15.11.2000

Автори: Кузнецов Михайло Валеріанович, Кістерська Людмила Данилівна, Дудко Данило Андрійович

Формула / Реферат

1. Способ ионного распыления, заключающийся в распылении материалов в. вакууме с использованием бомбардировки мишени-катода ускоренным электрическим полем ионами плазмообразующего газа, подаваемого в непрерывно откачиваемую вакуумную камеру, и регулировании мощности разряда, плотности тока и размера области интенсивного распыления на поверхности мишени-катода путем изменения напряжения тлеющего разряда и давления газа в вакуумной камере, отличающийся тем, что плазмообразующий газ подают через сопло непосредственно на распыляемую поверхность мишени-катода, а необходимый режим распыления и размер области интенсивного распыления на поверхности мишени-катода устанавливают изменением расхода плазмообразующего газа и расстояния между торцом сопла и поверхностью мишени-катода.

2. Устройство для ионного распыления, содержащее соединенную с вакуумными насосами вакуумную камеру, в которой установлены мишень-катод, закрепленная на держателе, и анод, а также систему подачи в вакуумную камеру плазмообразующего газа и источник тока, отличающееся тем, что система подачи в вакуумную камеру плазмообразующего газа снабжена по крайней мере одним соплом, которое установлено в вакуумной камере с возможностью регулирования расстояния между торцом сопла и распыляемой поверхностью мишени-катода в пределах 0,1 ... 10,0мм.

3. Устройство для ионного распыления по п. 2, отличающееся тем, что сопло является анодом распылительной системы.

4. Устройство для ионного распыления по пп. 2 и 3, отличающееся тем, что держатели мишени-катода и сопла установлены в изоляторах взаимопараллельно с возможностью вращения и перемещения относительно друг друга.

Текст

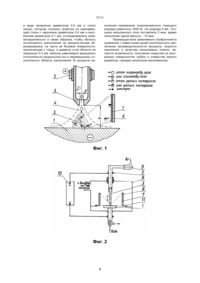

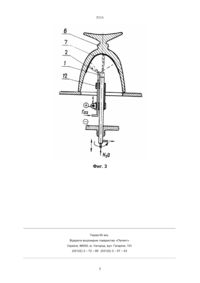

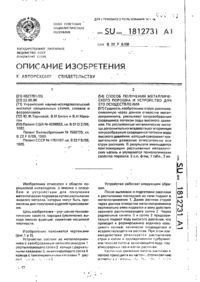

1. Способ ионного распыления, заключающийся в распылении материалов в вакууме с использованием бомбардировки мишени-катода ускоренными электрическим полем ионами плазмообразующего газа, подаваемого в непрерывно откачиваемую вакуумную камеру, и регулирования мощности разряда, плотности тока и размера области интенсивного распыления на поверхности мишени-катода путем изменения напряжения тлеющего разряда и давления газа в вакуумной камере, отличающийся тем, что плазмообразующий газ подают через сопло непосредственно на C2 (54) СПОСIБ IОННОГО РОЗПИЛЕННЯ ТА ПРИСТРIЙ ДЛЯ ЙОГО ЗДIЙСНЕННЯ 7111 распылением закрепленных в центре стержневых мишеней-катодов. Регулирование основных параметров тлеющего разряда (мощности и плотности тока на мишени), определяющих производительность процесса распыления, производится путем изменения напряжения разряда и давления газа в вакуумной камере. С целью управления свойствами осаждаемого покрытия анод с подложками перемещают в направлении, перпендикулярном к мишени-катоду, помещая тем самым подложки в различные области столба тлеющего разряда на расстоянии в несколько десятков миллиметров от распыляемой поверхности. Основным недостатком данного изобретения является малая плотность тока на мишени, не превышающая 10...20 А/м2. Увеличение плотности тока путем повышения давления в вакуумной камере возможно до определенного предела, определяемого явлением обратной диффузии распыленных атомов на катод. Известно, что для ионного распыления в тлеющем разряде постоянного тока (в атмосфере аргона) оптимальным является давление 5...6 Па. Ограничено также использование этого способа при напылении покрытий на внутреннюю поверхность труб и отверстий, если расстояние между этой поверхностью и поверхностью мишени-катода меньше толщины области темного катодного пространства, т.к. при таком расстоянии между катодом и анодом тлеющий разряд не поддерживается. При указанном выше оптимальном давлении в камере, равном 6 Па, толщина области темного катодного пространства составляет 13 мм. Следовательно, минимально возможный внутренний диаметр труб и отверстий, на стенки которого можно напылять покрытие указанным способом, составляет не менее 30 мм. Известен высокопроизводительный способ магнетронного распыления и устройство для его осуществления, в котором со стороны, противоположной распыляемой поверхности мишени-катода, установлена магнитная система петлевого поля (3). В результате взаимодействия магнитного поля указанной конфигурации и электрического поля над эрозионной зоной распыляемой поверхности катода (мишени) образуется локализованная туннельная область плазмы рабочего газа с высокой степенью ионизации, что обуславливает получение высокой плотности тока на мишени-катоде (до 3000 А/м2). Данный способ и устройство нашли широкое применение в промышленности благодаря высокой производительности, относительной простоте и надежности. Однако, использование указанного изобретения также невозможно в случае напыления на внутреннюю поверхность труб и отверстий малого диаметра, т.к. из-за наличия магнитной системы затруднительно изготовить магнетронное распылительное устройство с наружной поверхностью распыления, диаметр которой менее 20 мм. Кроме того, наличие стенок отверстия на расстоянии, меньшем 10...15 мм от поверхности катода, отрицательно сказывается на устойчивости магнетронного разряда несмотря на локализацию плазменной области у поверхности катода. Т.о. минимально возможный внутренний диаметр отверстий, на стенки которых можно на пылять покрытия указанным способом, не менее 50 мм. Большую локализацию плазмы у поверхности катода, и, следовательно, меньшее влияние стенок отверстия на процесс распыления можно получить при использовании ионного распыления в несамостоятельном разряде, поддерживаемом термоэлектронной эмиссией. Наиболее близким к заявляемому является способ распыления материалов в вакууме, при котором мишень-катод бомбардируется ускоренными электрическим полем ионами плазмообразующего газа, который подается в вакуумную камеру. Мощность разряда, плотность тока на катоде, а также размер области интенсивного распыления регулируется изменением напряжения разряда и давления в камере. С помощью термокатода и анода, между которыми поддерживается вспомогательный дуговой разряд, а также вытягивающего электрода и фокусирующей магнитной системы формируется плазменный пучок (шнур) и направляется на поверхность мишени (4). Недостатком способа является то, что регулирование величины плотности тока на мишени и размера области интенсивного распыления путем изменения потенциала вытягивающего электрода, напряженности магнитного поля, напряжения на мишени и давления в вакуумной камере является трудоемким процессом. Кроме того, плотность тока на мишени не превышает 1000 А/м2, т.е. в три раза ниже по сравнению с магнетронным распылением. Задачей предлагаемого способа является повышение производительности процесса ионного распыления материалов и усовершенствование регулирования рабочих режимов процесса при минимальном расходе плазмообразующего газа путем подачи сконцентрированного потока плазмообразующего газа непосредственно на распыляемую мишень. Поставленная задача решается тем, что при осуществлении способа ионного распыления, заключающегося в распылении материалов в вакууме с использованием бомбардировки мишени-катода ускоренными электрическим полем ионами плазмообразующего газа, подаваемого в непрерывно откачиваемую вакуумную камеру, и регулирования мощности разряда, плотности тока, а также размера области интенсивного распыления на поверхности мишени-катода путем изменения напряжения тлеющего разряда и давления газа в вакуумной камере, согласно изобретению, плазмообразующий газ подают через сопло непосредственно на распыляемую поверхность мишени-катода, а необходимый режим распыления и размер области интенсивного распыления на поверхности мишени-катода дополнительно устанавливают изменением расхода плазмообразующего газа и расстояния между торцом сопла и поверхностью мишени-катода. Наиболее близким к заявляемому является устройство для ионного распыления, в состав которого входит вакуумная камера с насосами для откачки воздуха, система подачи плазмообразующего газа, внутри камеры помещен анод и закрепленный на держателе распыляемый катод (4). 2 7111 Недостатком упомянутой распылительной системы является то, что конструкция ее усложнена, значительные ее габариты препятствуют размещению ее внутри малых объемов, а при вводе плазменного пучка вовнутрь длинных трубок имеет место его расфокусировка. Задачей предлагаемого устройства является создание конструкции распылительной системы, позволяющей повысить производительность процесса ионного распыления материалов, преимущественно при напылении покрытий в условиях пространства, ограниченного поверхностями деталей, и когда эти поверхности находятся в непосредственной близости от распыляемой поверхности мишени-катода за счет уменьшения расфокусировки ионного пучка. Поставленная задача решается и тем, что устройство для ионного распыления, состоящее из соединенной с вакуумными насосами вакуумной камеры, в которой установлены мишень-катод, закрепленная на держателе, и анод, а также системы подачи в вакуумную камеру плазмообразующего газа и источника тока, согласно изобретению, система подачи в вакуумную камеру плазмообразующего газа снабжена соплом, которое установлено в вакуумной камере с возможностью регулирования расстояния между торцом сопла и распыляемой поверхностью мишени-катода в пределах 0,1...10,0 мм и использовано в качестве анода. Еще одной особенностью изобретения является то, что держатель мишени-катода и сопло установлены в изоляторах взаимопараллельно с возможностью вращения и перемещения относительно друг друга. Подача плазмообразующего газа на распыляемую поверхность мишени непосредственно через сопло в виде организованного потока и регулирование рабочего режима и размера области интенсивного распыления катода путем изменения расхода плазмообразующего газа и изменения расстояния между торцом сопла и поверхностью мишени-катода позволяют значительно повысить производительность и скорость процесса распыления. На фиг. 1 представлена схема осуществления предлагаемого способа. На фиг. 2 – схематически изображено устройство для реализации предлагаемого способа. На фиг. 3 – схематически показан вариант выполнения устройства. Приведенная на фиг. 1 схема поясняет сущность заявляемого способа и физику явлений, происходящих при его осуществлении. Катод (мишень) 1 и анод 2 находятся в вакуумированном объеме при давлении порядка 10-3–10-5 ммрт.ст. На поверхность катода (мишени) с помощью сопла 3, отстоящего на расстоянии h от поверхности мишени, направляется поток (струя) плазмообразующего газа 4. Вследствие малого расхода газа (несколько миллилитров в минуту) и непрерывной откачки давление в рабочем объеме камеры поддерживается на необходимом уровне. При приложении между катодом 1 и анодом 2 рабочего напряжения в пределах 200–5000 В в зоне повышенного давления у поверхности катода возникает ярко светящееся локальное ядро плазмы 5 рабочего газа (аргона). Положительные ионы газа уско ряются в электрическом поле в направлении мишени-катода 1 и бомбардируют его, выбивая атомы (блоки атомов) распыляемого материала. Распыленные частицы, пролетая через плазменное ядро, частично ионизируются и осаждаются на подложке 6 в виде покрытия 7. Отличием предлагаемого способа является подача плазмообразующего газа на распыляемую поверхность мишени, а не непосредственно в камеру, как это имеет место по всех известных изобретениях. Особенно важным при этом есть то, что газ подается через сопло в виде организованного (сконцентрированного) потока струей в вакууме. Следующее отличие способа – регулирование рабочего режима и размера области интенсивного распыления катода путем изменения расхода плазмообразующего газа и изменения расстояния между торцом сопла и поверхностью мишени-катода. Упомянутые отличительные признаки позволяют значительно повысить производительность и скорость процесса распыления. В процессе работы камера непрерывно откачивается вакуумными насосами, (например, обычным турбомолекулярным насосом в паре с соответствующим ему форвакуумным насосом). Благодаря концентрации потока газа, подающегося через сопло непосредственно в зону распыляемой поверхности, обеспечивается локальное увеличение давления газа до 60...600 Па у ограниченной поверхности мишени-катода без повышения давления в промежутке мишень-подложка выше оптимального значения, равного 6 Па. В связи со значительным увеличением давления в указанной области становится возможным резко повышать плотность тока на мишень до 1,5×104 А/м2 при максимальном значении плотности тока, равном (4,5...5,0)×104 А/м2 в центре области интенсивного распыления. При магнетронном распылении плотность тока на мишени-катоде достигает всего 3000 А/м2. Повышение плотности тока обуславливает возможность значительного увеличения мощности, вкладываемой в разряд, и соответствующего увеличения скорости распыления материала мишени-катода, а также скорости напыления покрытия, т.к. в этом случае отсутствует явление обратной диффузии распыленных атомов, которое ограничивает возможность роста скорости распыления в обычном тлеющем разряде при давлении выше 6 Па. Значительным преимуществом способа является наличие глубокой и независимой регулировки мощности разряда и плотности тока путем изменения расхода газа Qг, подаваемого в сопло, (без существенного изменения давления в камере) и расстояния h между торцом сопла и поверхностью мишени-катода. Так, например, при неизменных Qг и напряжении разряда U при уменьшении h от 4 до 1 мм ток разряда и мощность возрастает в 6 раз. При неизменных h и U с увеличением Qг с 0,1 до 1,0 Па м/с возможен рост мощности в 130 раз. Следующим важным преимуществом, обеспечивающим возможность осуществления процесса напыления в пространстве, которое ограничено поверхностями детали (деталей), в непосредственной близости от этих поверхностей вплоть до расстояния в несколько десятых долей миллиметра, является возможность регулирования в широ 3 7111 ких пределах размеров области интенсивного распыления на поверхности мишени-катода (от 100 мм2 до 3×10-3 мм2) путем изменения Qг, U, h. При этом возможно получить такую локализацию плазмы около распыляемой поверхности, что наличие диэлектрической поверхности около мишени-катода не влияет на прикатодные процессы и устойчивость локализованного тлеющего разряда. Кроме того, возможность осуществления высокопроизводительного процесса ионного распыления и управления размером области интенсивного распыления согласно описанной методике открывает дополнительные преимущества в осуществлении процесса размерной ионной обработки поверхностей деталей (прошивка отверстий, фрезерование пазов, подгонка размеров элементов радиоэлектронных устройств). Способ осуществляется следующим образом. Вначале производится откачка вакуумной камеры до установления в ней требуемого давления. Затем через сопло, установленное в непосредственной близости от распыляемой поверхности мишени-катода, подается плазмообразующий газ. Процесс распыления происходит по принципу, описанному выше. Параметры, определяющие оптимальный процесс распыления, определяются и выставляются отдельно в каждом конкретном случае. Пример осуществления способа. С помощью распылительного устройства, представленного на фиг. 1, проводилось напыление серебра и сплава на основе золота на контакты слаботочных реле, изготовленных из бронзы. Контакты устанавливались в подложкодержателе специальной конструкции таким образом, чтобы из контактирующих поверхностей, подлежащих напылению, образовалась внутренняя цилиндрическая поверхность диаметром 30...40 мм, соосная с продольной осью мишени-катода. В качестве мишеникатода использовались цилиндрические стержни диаметром 8...10 мм из распыляемого материала. Молибденовое сопло с наружным диаметром 3 мм и отверстием диаметром 1 мм одновременно выполняло роль анода. Перед напылением покрытия выполнялись следующие технологические операции: ионная очистка (тренировка) мишени-катода и ионная очистка напыляемой поверхности контактов. После откачки вакуумной камеры до давления 1,33×10-3 Па в нее через сопло подавался плазмообразующий газ (аргон) и устанавливалось давление не менее 1,33 Па. Между торцом сопла и торцевой поверхностью мишени-катода устанавливалось расстояние h = 10 мм, как наиболее оптимальное, обеспечивающее эффективную очистку. Включался источник питания и при рабочем напряжении 500...2000 В и средней плотности тока 20 А/м2 возбуждался и поддерживался диффузный аномальный разряд как с торцевой, так и с боковой поверхности мишени-катода, что обеспечивало быструю и качественную ионную очистку всей поверхности мишени-катода. Через 3...5 мин подавался отрицательный потенциал 1000...1500 В на держатель контактов и начиналась ионная очистка напыляемой поверхности. При этом подложкодержатель равномерно перемещался относительно разрядного промежутка сопло-анод – ми шень-катод. Т.к. при h = 10 мм тлеющий разряд был расфокусирован, то плазма его была приближена к поверхности катодов. Это позволяло проводить их очистку более интенсивно. С помощью нагревателя контакты нагревались до температуры, не превышающей 200оС, температура поддерживалась на этом уровне в течение процесса напыления. После завершения процесса ионной очистки мишени-катода и держателей начинался процесс непосредственно напыления, для чего расстояние h уменьшалось до 2...1 мм. С помощью системы подачи плазмообразующего газа устанавливался расход его в пределах Qг = 0,4...0,8 Пам3/с таким образом, чтобы область интенсивного распыления занимала всю торцевую поверхность мишени-катода. При рабочем напряжении тлеющего разряда U = 1000...1500 В и указанных значениях h и Q средняя плотность тока на распыляемой поверхности мишени-катода достигала 1,5×104 А/м2 (в 5 раз выше плотности тока при магнетронном распылении, а удельная мощность была более 104 кВт/м2. При этом скорость распыления серебра и сплава на основе золота соответственно равнялись 3,0×10-6 кг/с и 6,0×10-6 кг/с, а удельная скорость распыления золота (из твердой фазы) составила 0,147 кг/м2 с, т.е. в 75 раз выше удельной скорости испарения золота при температуре 1735оС и давлении его паров 2,64 Па. В процессе напыления подложкодержатель равномерно перемещался вдоль зоны напыления, поддерживались неизменными заданный расход газа и ток разряда путем регулирования h по мере выработки мишени-катода. При этом давление в вакуумной камере было в пределах 5,6×10-1...1,33× ×10-2 Па. Расстояние h = 0,1 мм, как правило, устанавливалось в случае использования сопла из диэлектрика для получения чрезвычайно малых размеров области интенсивного распыления мишени-катода. Так, например, для вытравливания отверстия диаметром 30 мм в вольфрамовой фольге толщиной 150 мм использовалось кварцевое сопло с наружным диаметром 2 мм и внутренним диаметром 0,1 мм. При h = 0,1 мм, U = 700 В, ток = 2 мА. На фиг. 2 схематически изображено устройство для реализации предлагаемого способа. Устройство состоит из вакуумной камеры 8, в которой размещен охлаждаемый катод (мишень) 1 и анод 2, заканчивающийся соплом 3, торец которого на регулируемом расстоянии h расположен над распыляемой поверхностью катода. В полость сопла с помощью натекателя 9 подается плазмообразующий газ (предпочтительно инертный – аргон и др.). Анод и катод подключены к источнику питания 10 с соответствующими системами управления. В камере на специальных подвижных держателях 11 размещены подложки 6 (изделия) для напыления покрытия 7. Отличие заявляемого устройства в том, что оно содержит одно или несколько сопел, соединенных с механизмом перемещения, который регулирует расстояние между торцом сопла и поверхностью мишени в пределах 0,1...10,0 мм. Наличие нескольких сопел (на фиг. 2 не показано) при одном катоде позволяет повысить производи 4 7111 тельность работы устройства, т.к. в этом случае значительно интенсифицируется процесс распыления и увеличивается область интенсивного распыления на поверхности мишени-катода. Следует отметить, что в заявляемой конструкции предусмотрена также возможность установления нескольких катодов из разных материалов каждый со своими соплами, что дает возможность получения многослойных пленок сложного состава. Величина расстояния h в заявляемом интервале 0,1...10,0 мм устанавливалась исходя из условия получения заданных оптимальных значений тока на распыляемой поверхности (плотности тока) и мощности разряда, а также размеров области интенсивного распыления мишени-катода. В результате многочисленных опытов было выявлено, что при приближении торца сопла к катоду менее, чем на 0,1 мм возникает опасность закорачивания сопла на мишень. Минимальные значения в диапазоне 0,1...0,5 мм могут быть применены только при использовании сопла из нетокопроводящего материала (например, из кварца). В практике использования заявляемого устройства наиболее предпочтительными являются значения h, находящиеся в интервале от 0,5 до 5,0 мм. Максимальные значения h, равные 5,0...10,0 мм, используются в том случае, если необходимо расфокусировать разряд, т.е. перейти от локализованного разряда в обычный аномальный тлеющий разряд или для расширения границ области плазмы в случае ионной очистки подложек. Диапазон разброса максимальных значений h определяется параметрами средств откачки различных вакуумных установок. Превышение расстояния h более, чем на 10,0 мм приводит к дальнейшему увеличению расфокусировки разряда и к уменьшению плотности тока на распыляемой поверхности. Включение сопла в электрическую цепь в качестве анода – следующее отличие устройства. По сравнению с использованием сопла из нетокопроводящего материала (например, из кварцевой трубки) или из металлического сопла, находящегося под плавающим потенциалом (не включенного в электрическую цепь), разряд с использованием сопла в качестве анода отличается при прочих равных условиях большей мощностью и большей плотностью мощности в области распыления в связи с усилением контрагирования столба разряда. Кроме этого, совмещение в аноде функций сопла позволяет в ряде случаев уменьшить его наружный диаметр и напылять покрытие на внутреннюю поверхность отверстий диаметром до 1 мм. Использование анода в качестве сопла при некоторых режимах распыления исключает рассеивание вторичных высокоэнергетичных электронов, вылетающих из мишени-катода в сторону подложки, что значительно уменьшает нагрев деталей из материалов с низкой термостойкостью, например, пластмасс, при нанесении на них покрытия. На фиг. 3 схематически показан вариант выполнения устройства, позволяющего осуществлять напыление внутренних поверхностей трубок и различных изделий, в том числе глухих отверстий весьма малого диаметра, например, 1...2 мм. Отличительной способностью этого устройства является то, что держатели мишени-като да 1 и сопла (анода) 2 установлены взаимопараллельно и соединены через изоляторы 12, обеспечивающие возможность вращения и перемещения этих держателей относительно друг друга. Это позволяет вводить распылительное устройство целиком вовнутрь изделия с одной стороны и с применением поступательных и вращательных перемещений получать равномерное покрытие на внутренней поверхности этого изделия. Т.к. держатели мишени-катода и сопла (анода) соединены через изоляторы, повышается их взаимная жесткость, что исключает смещение зоны распыления относительно оси длинных труб (отверстий). Использование устройства предлагаемой конструкции увеличивает точность позиционирования сопла (анода) относительно поверхности распыления и способствует уменьшению размеров вакуумной камеры установки, т.к. исключается необходимость настроечного отведения сопла (анода) от поверхности мишени на расстояние, превышающее длину напыляемого изделия. Возможность использования сопла (анода) цилиндрической формы с малым наружным диаметром, не превышающим диаметр мишени-катода, которым может служить стержень или проволока с торцевой распыляемой поверхностью, позволяет использовать предлагаемое устройство для напыления покрытий на внутреннюю поверхность трубок и отверстий диаметром – в несколько миллиметров. Это выгодно отличает его от устройств ионного распыления и термического испарения, используемых для указанной цели. Устройство работает следующим образом (фиг. 2). После включения вакуумных насосов в камере создается максимально достижимый вакуум, порядка 10-4–10-5 мм.рт.ст. Затем с помощью натекателя 9 в сопло подается плазмообразующий газ, причем в камере при работающих насосах устанавливается новое значение давления в пределах 10-1–10-3 мм.рт.ст. При включении источника питания 10 и подаче рабочего напряжения на катод и анод распылительной системы под торцом сопла у поверхности катода зажигается газовый разряд в виде ярко светящегося сгустка плазмы конической формы, примыкающего основанием к катоду. Начинается процесс интенсивного распыления катода и переноса распыленного материала в направлении подложек 6, на которых происходит его осаждение в виде пленок 7. Необходимый режим распыления – мощность разряда, плотность тока на мишени и другие параметры устанавливают путем регулирования рабочего напряжения разряда, натекания плазмообразующего газа и изменения расстояния от торца до распыляемой поверхности. При этом, как и в других случаях ионноплазменного распыления, на подложку может подаваться отрицательный потенциал для улучшения очистки поверхности и повышения адгезии напыленного слоя. Пример работы устройства, схема которого представлена на фиг. 3. С помощью этого устройства производилось напыление меди на внутреннюю поверхность стеклянных ампул цилиндрической формы длиной 15 мм и внутренним диаметром 2 мм. Мишень-катод 5 7111 в виде проволоки диаметром 0,5 мм и сопло (анод), которым служила трубочка из нержавеющей стали с наружным диаметром 0,4 мм и внутренним диаметром 0,1 мм, устанавливались взаимопараллельно и таким образом, чтобы область интенсивного распыления на мишени-катоде образовывалась на части ее боковой поверхности, прилегающей к торцу, а диаметр этой области не превышал 0,3 мм. Ампулы равномерно вращались относительно продольной оси и перемещались относительно области распыления. В процессе на пыления напряжение локализованного тлеющего разряда равнялось 3000 В, ток разряда 4 мА. Толщина напыленного слоя составляла 3 мкм, время напыления одной ампулы – 10 мин. Преимуществом заявляемого изобретения в сравнении с известными кроме значительного увеличения производительности процесса, скорости нанесения и качества напыляемых пленок, является возможность получения покрытий на внутренних поверхностях трубок и отверстий малого диаметра, порядка нескольких миллиметров. Фиг. 1 Фиг. 2 6 7111 Фиг. 3 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 7 7111 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for ion-beam sputtering and device for realization thereof

Автори англійськоюDudko Danylo Andriiovych, Kuznietsov Mykhailo Valerianovych, Kisterska Liudmyla Danylivna

Назва патенту російськоюСпособ ионного распыления и устройство для его осуществления

Автори російськоюДудко Даниил Андреевич, Кузнецов Михаил Валерьянович, Кистерская Людмила Даниловна

МПК / Мітки

МПК: C23C 14/00

Мітки: розпилення, здійснення, спосіб, іонного, пристрій

Код посилання

<a href="https://ua.patents.su/8-7111-sposib-ionnogo-rozpilennya-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб іонного розпилення та пристрій для його здійснення</a>

Попередній патент: Пристрій для мікрохвильової рефлексотерапії

Наступний патент: Спосіб шинування щелепи і пристрій для його здійснення

Випадковий патент: Струмовий канал для вимірювання потоку нейтронів