Пристрій акустичної обробки рідких потоків з органо-мінеральними дисперсними системами

Номер патенту: 95269

Опубліковано: 10.12.2014

Автори: Анікін Владімір Владіміровіч, Анікін Владімір Сємєновіч, Гапон Василь Володимирович

Формула / Реферат

1. Пристрій акустичної обробки рідких потоків з органо-мінеральними дисперсними системами, що складається з однієї або декількох робочих камер, який відрізняється тим, що в потоках рідких продуктів в робочих камерах створюється акустична кавітація за рахунок газоструминних генераторів, на вхід яких під тиском подається газ або пара, а вихід сполучений з робочими камерами.

2. Пристрій за п. 1, який відрізняється тим, що пристрій містить дві або більше вихрових труби, причому вихрові труби пристрою сполучені паралельно, послідовно або комбінованим способом.

3. Пристрій за п. 1, який відрізняється тим, що пристрій здійснює введення продуктів за допомогою струминних або тангенціально розташованих по довжині вихрових труб вводів.

4. Пристрій за п. 1, який відрізняється тим, що оброблюваний в вихрових трубах продукт надходить в загальну акустичну камеру.

5. Пристрій за п. 1, який відрізняється тим, що вздовж осі вихрових труб розташовані циліндричні конструктиви - центральні стержні, сполучені з резонаторним диском.

Текст

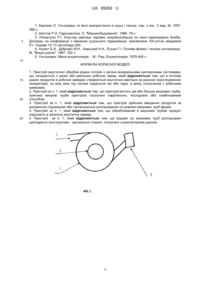

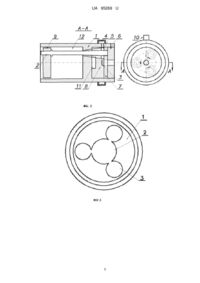

Реферат: Пристрій акустичної обробки рідких потоків з органо-мінеральними дисперсними системами складається з однієї або декількох робочих камер. В потоках рідких продуктів в робочих камерах створюється акустична кавітація за рахунок газоструминних генераторів, на вхід яких під тиском подається газ або пара, а вихід сполучений з однією або декількома робочими камерами. UA 95269 U (12) UA 95269 U UA 95269 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до акустичних (ультразвукових) методів дії на рідкі, газорідинні та дисперсні системи в механо-фізико-хімічних процесах тепломасоенергообміну перемішування, емульгування, диспергування, гомогенізації, пастеризації, стерилізації та їм подібних. В даний час для вирішення задачі гомогенізації, диспергування, емульгування, знезараження рідких потоків з органо-мінеральними дисперсними системами все активніше використовують ультразвукові технології. В патенті РФ 2188797 від 16.10.2001 для обробки рідких продуктів розроблена корисна модель знезараження рідин під дією ультразвуку. Відомий спосіб інтенсифікації хімічних реакцій: патент РФ 2232629, 7B01J19/10, надрукований 20.07.04, в якому звукову енергію - джерело іонізації молекул продукту, вводять в рідке середовище в області контакту реагентів в реакційній камері, а звукові перетворювачі заданої частоти та енергії розташовані в потоці реагентів. Відомий спосіб відтворення сухого молока: патент РФ 2329650 від 16.04.2007, в якому ультразвукові генератори розташовують в потоці змішаних компонентів, в результаті чого досягається гомогенізація та диспергування продуктів. Недоліками таких методів є необхідність використання спеціальних генераторів і випромінювачів, передача енергії великої інтенсивності від яких в рідину обмежена, із-за процесу акустичної кавітації на межі генератора та рідини (кавітаційної хмари), яка перешкоджає передачі акустичної енергії високої інтенсивності в рідкий продукт. Відомий кавітаційний спосіб інтенсифікації тепломасообміну: патент РФ 2268772, від 21.01.2004, в якому здійснюється резонансне збудження вихрових потоків, що взаємодіють один з одним в вихрових трубах, сполучених між собою. Недоліком кавітаційних способів є відсутність можливості досягнення звукової енергії великої інтенсивності, необхідної в більшій частині технологій перетворення продуктів. Збільшення інтенсивності процесу кавітації при обробці рідкого потоку досягається в ультразвуковому реакторі з газоструминними генераторами, патент РФ № 2457896 від 29.11.2010 (прототип), в якому використовується акустична кавітація, що дозволяє обробляти потоки продукту. Інтенсивність ультразвуку, що досягається при цьому, дозволяє вирішувати завдання диспергування, гомогенізації, пастеризації і стерилізації рідких потоків з органо-мінеральними дисперсними системами. Задача корисної моделі є створення такого способу акустичної дії на потік рідких потоків з органо-мінеральними дисперсними системами, при якому здійснюється емульгування, диспергування, пастеризація і стерилізація за рахунок створення струминних і вихрових потоків з високою енергією акустичного резонансного збудження потоків продуктів і елементів пристрою в заданому частотному діапазоні із застосуванням газоструминних генераторів. Це дозволяє: - забезпечити достатні для вирішення поставленої задачі тривалість і потужність резонансного збудження продукту за рахунок газоструминних генераторів і, як наслідок, утворення процесу кавітації із збудженням вимушених віброакустичних коливань пристрою; - створити турбулентні вихори і процес акустичної кавітації у вихровому потоці, що приводить до емульгування, диспергування, гомогенізації, пастеризації і стерилізації потоків рідких потоків з органо-мінеральними дисперсними системами; - використовувати тепло-масо-енергообмінний процес вихрового потоку для перетворень продукту. Поставлена задача вирішується за допомогою розробленого акустичного гідродинамічного ультразвукового реактора. Пристрій обробляє потік продуктів і працює на основі тепломасоенергообмінного процесу методом акустичного резонансного збудження вихрових і струминних потоків, створюваних у вихрових трубах зі встановленими в них газоструминними генераторами. Акустична обробка потоків відбувається як в робочих циліндрах, так і в спеціальній камері озвучування, в яку потрапляє продукт після робочих циліндрів. Збудження процесів кавітацій здійснюється за рахунок акустичного хвилевого процесу в робочих камерах. Нестійкий турбулентний перебіг центрів вихорів взаємодіє з розташованими в центрах робочих циліндрів спеціальними центральними стрижнями, завдяки чому стрижні разом з корпусом знаходяться в резонансних коливаннях власних частот. При цьому синхронізація акустичних коливань декількох вихрових потоків здійснюється за рахунок гідравлічного зв'язку гідродинамічних процесів. Особливості корисної моделі будуть додатково зрозумілі з нижченаведеного опису креслень, що додаються. Для опису корисної моделі додаються креслення, на яких: Фіг. 1 - Схема вихрової труби з газоструминним генератором. Фіг. 2 - Креслення трикамерного пристрою обробки рідких продуктів. Фіг. 3 - Схема чотирикамерного пристрою обробки рідких продуктів. Фіг. 4 - Частотна характеристика реактора з газоструминними генераторами. Фіг. 5 - Реактор на технологічній ділянці. Здійснення корисної моделі 1 UA 95269 U 5 10 15 20 25 30 35 40 45 50 55 Інтенсифікація тепломасоенергообміну у фізико-хімічному процесі перетворень методом акустичного резонансного збудження декількох вихрових потоків пов'язана з вирішенням наступного завдання: - створення пристрою з декількома робочими камерами та найкращими геометричними параметрами; - вирішення завдання синхронізації кластерних процесів [3] кавітацій таким чином, щоб відбувався синхронний хвилевий процес в робочих камерах пристрою; - вирішення завдання синхронізації власних частот елементів робочих камер. Інтенсивність диспергування і інших процесів в рідині залежить від інтенсивності процесу кавітації, який залежить від сумарного тиску P Рст Рдин Ра , де Рст - статичний тиск в робочій камері, Рдин - складова тиску в рідині за рахунок динаміки потоку, Ра - акустичний тиск. При максимізації сумарного тиску досягається найбільша інтенсивність процесу кавітації і зміна фізико-хімічних характеристик продукту. Розробка пристрою акустичної обробки продукту пов'язана з вирішенням поставленої задачі, при цьому на відміну від відомих способів утворення Ра за рахунок гідродинамічних процесів кавітацій, в запропонованій корисній моделі акустичний тиск більшою мірою здійснюється за рахунок газоструминних генераторів. На фіг. 1 показана схема вихрової робочої камери, де 1 - корпус вихрової робочої камери, 2 - центральний стрижень робочої камери, 3 - тангенціальне сопло введення продукту у вихрову робочу камеру, 4 - газоструминний генератор з тангенціальним соплом введення газу (пара). Ефективність процесів кавітацій пропорційна тиску в рідині [4] і акустичному тиску, тому разом з великим статичним тиском доцільно збільшити тиск в робочих циліндрах за рахунок динамічної складової, що досягається за допомогою організації струминного або вихрового потоку. У 2 вихровому потоці на частку масою m діє відцентрова сила F m / r , де - тангенціальна швидкість частки вихору що рухається по радіусу r. Отже при зменшенні радіусу вихору збільшується динамічний тиск у вихровому потоці. В той же час при зменшенні радіусу вихору зростає опір вихровому руху. Аналітичне вираження найкращого радіусу вихрової камери є складним, тому пошук найкращої геометрії вихрових камер * знаходиться евристично. Інтенсивність процесу кавітації у вихровій камері досягається при найкращих геометричних параметрах, як правило, менших, при яких не отримується необхідна продуктивність пристрою. Для досягнення заданої продуктивності і найкращої геометрії вихрових камер необхідні багатокамерні пристрої. Для багатокамерного пристрою з'являється додаткове завдання синхронізації хвилевих процесів. Це задача може бути вирішена за допомогою гідравлічного зв'язку вихрових камер. На фіг. 2 представлено креслення трикамерного вихрового гідродинамічного ультразвукового пристрою обробки рідких продуктів. Пристрій складається з корпусу 1, центральних стрижнів робочих камер 2, тангенціальних сопел введення продукту у вихрові робочі камери 3, газоструминних генераторів з тангенціальним соплом введення газу (пара) 4, вихрових камер 5, фіксуючого диска з введенням продукту 6, диска кріплення витискувачів 7, запресованої втулки з камерою гідравлічного зв'язку 8, диска резонатора 9, патрубка введення газу (пара) 10, камери гідравлічного зв'язку 11, камери озвучування продукту 12. Пристрій працює таким чином: - рідина по центральному отвору в дисках 6, 7 під тиском подається в сопла 3 вихрових камер 5 і формує вихровий рух рідини в камерах. Камера гідравлічного зв'язку 11 утворює отвори в стінках вихрових камер, які розташовані на початку конічної частини камер. У початковій циліндровій частині вихрових камер, де розташовані тангенціальні сопла, формуються вихрові потоки рідини. Отвори у вихрових камерах формують турбулентний кавітуючий вихровий потік, і за рахунок гідравлічного зв'язку робочих вихрових камер синхронізуються акустичні хвилеві процеси. В результаті акустичні коливання пристрою, в області частоти (40-50 кГц) кавітаційних бульбашок, йдуть синхронно. Вихрові камери мають конічну порожнину, внаслідок чого досягається збереження тангенціальної швидкості на зовнішній стороні вихорів [2] і, таким чином, досягається максимальна енергія процесу кавітації і взаємодії нестійкої центральної частини вихорів із стрижньовими витискувачами 2. Рідина з вихрових камер поступає в загальну акустичну камеру 12, яка утворена корпусом 1 і диском резонатора 9. Власна резонансна частота диска вибирається рівною 1/2 середньої частоти кавітації 22-24 кГц, так що в акустичній камері досягаються синхронні власні коливання системи стрижні - диск резонатора, оскільки диск кріпиться безпосередньо до стрижнів. В камері створюється стояча хвиля на власній частоті диску резонатора. Рідина через кільцеву щілину, утворену між корпусом 1 і диском резонатора 9, поступає з камери озвучування на вихід. Блок газоструминних генераторів 4 зв'язаний через тангенціальні сопла з вихоровими робочими 2 UA 95269 U 5 10 камерами 5. Газ або пара підводиться до газоструминних генераторів через патрубок 10. Геометрія робочих камер може бути різною при вирішенні різних завдань обробки продукту. Форма циліндричних гідравлічно зв'язаних робочих камер показана на фіг. 3, де твірна центрального циліндра 2 перетинається із твірною трьох циліндрів 3, в результаті утворюються області контакту вихрових процесів робочих камер. Всі циліндричні робочі камери виконані в одному корпусі 1, який розраховується на власну частоту 22-24 к кГц. У цій конструкції робочих камер простіше здійснюється гідравлічний зв'язок і синхронізація акустичних процесів, проте в циліндрах відбувається швидке загасання вихрового руху, а, отже, зменшується тиск Рдин в рідині за рахунок зменшення відцентрової сили. Газоструминні генератори пристрою, що заявляється, повинні забезпечити достатній акустичний тиск Ра , що приводить до акустичної 2 15 20 25 30 35 40 45 50 55 кавітації. Акустична потужність газоструминного генератора Гартмана, Na 295 dc P 0,9 де dc - діаметр сопла в сантиметрах, P - тиск газу в кілограмах сили на сантиметр в квадраті [5, стр. 172]. На фіг. 4 наведена частотна характеристика пристрою з введенням газоподібного продукту, виконаного у вигляді газоструминного генератора акустичних коливань з частотою 19,5 кГц. У діапазоні 42-50 кГц видно частину частотної характеристики основного гідродинамічного процесу кавітації. Видно, що потужність (квадрат амплітуди) газоструминного процесу на порядок перевищує гідродинамічний процес. При такій інтенсивності виникає великий локальний тиск близько тисячі атмосфер (надтиск), що приводить до деструкції оброблюваної речовини, в рідині при трісканні бульбашок газу утворюються сферичні ударні хвилі [3, 4]. Встановлено [3], що посилення надстиснення відбувається при збільшенні інтенсивності акустичної хвилі, при використанні пари, коли мінімізується гальмування рідини, досягається велика кінетична енергія рідини, а також в кластерному бульбашковому процесі. Надстиснення посилюється в рідині з важкими молекулами (органіка), що характерно для рідких потоків з органо-мінеральними дисперсними системами, і при низьких температурах. Тому для збільшення інтенсивності обробки продуктів разом із збільшенням потужності газоструминних генераторів можна рекомендувати попереднє охолоджування продукту. Збільшення потужності газоструминного генератора, яке випливає з приведеного вище співвідношення, пропорційно d і, отже, пропорційно площі сопла або об'єму пари, що подається в реактор. Застосування пристрою, що заявляється, поширюється на всі технології обробки рідких потоків з органомінеральними дисперсними системами, де потрібні процеси диспергування, емульгування, пастеризації або стерилізації і інших фізико-хімічних перетворень. На мал. 5 представлено застосування реактора на технологічній ділянці. На газоструминні генератори реактора 1 подається пара через фільтр 2. Рідкий продукт подається через верхній патрубок, відводиться через нижній патрубок. Продуктивність цього реактора складає 5 м3/час при тиску продукту на вході реактора 2,5 бар, об'єм споживаної пари - 120 кг/година. Збільшення температури на виході реактора при цих параметрах - 13 градусів. Продуктивність реактора пропорційна загальній площі перерізу тангенціальних сопел nxS , де S - площа перерізу сопла, n - кількість вихрових камер. Площа сопла розраховується виходячи з продуктивності однієї робочої камери при заданому тиску продукту на рідинному вході реактора. В літературі до теперішнього часу авторами не виявлені описи пристроїв, в яких використовується акустична кавітація і досягається синхронізація акустичних коливань в кавітіруючих декількох вихрових потоках. Це дозволяє зробити висновок, технічне рішення, що заявляється, відповідає першій ознаці патентоспроможності корисної моделі - новизна. Дослідження, проведені авторами у пошуках аналогів, експериментів з аналогами вихрових пристроїв, промисловими випробуваннями пристроїв інтенсифікації тепломасообмінних процесів, дозволяють зробити висновок, що відомі способи інтенсифікації тепломасообміну і пристрої, що його виконують не повною мірою можуть забезпечити задані потужність, частотний діапазон акустичної обробки продукту. На відміну від цього, як видно з фіг. 4, пристрій, що заявляється, має переважний енергетичний спектр акустичних коливань в заданому діапазоні, технічні рішення, що дають цей результат, не витікають явним чином з відомого на сьогоднішній день рівня техніки. Виготовлені реактори проходили випробування в пілотних проектах як пристрій диспергування і фізико-хімічного перетворення водо-торф'яного потоку шляхом акустичного резонансного збудження вихрових потоків продукту. При цьому відбувається перетворення органіки в цінні гумінові та фульво кислоти. Таким чином, застосування пристрою, що заявляється, дозволяє інтенсифікувати тепломасоенергообмінний процес, що приводить до диспергування, емульгування компонентів продукту, проводити пастеризацію рідких потоків з органо-мінеральними дисперсними системами і при достатній інтенсивності ультразвуку його стерилізацію при менших енергетичних і трудових витратах. Бібліографічні дані 3 UA 95269 U 5 1. Бергман Л. Ультразвук та його використання в науці і техніці, пер. з нім., 2 вид. М, 1957. 368 с. 2. Шестов Р.Н. Гідроциклони. Л, "Машинобудування", 1966. 79 с. 3. Нігматулін Р.І. Кластер кавітації парових мікробульбашок як нано-термоядерна бомба. Доповідь на конференції з механіки суцільного середовища, присвячена 100-річчю академіка Л.І. Седова 12-13 листопада 200. 4. Агрант Б.А., Дубровін М.Н., Хавський Н.Н., Еськін Г.І. Основи фізики і техніки ультразвуку. М, "Вища школа", 1987. 352 с. 5. Ультразвук. Мала енциклопедія. - М.: Рад. Енциклопедія, 1979-400 с. 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 1. Пристрій акустичної обробки рідких потоків з органо-мінеральними дисперсними системами, що складається з однієї або декількох робочих камер, який відрізняється тим, що в потоках рідких продуктів в робочих камерах створюється акустична кавітація за рахунок газоструминних генераторів, на вхід яких під тиском подається газ або пара, а вихід сполучений з робочими камерами. 2. Пристрій за п. 1, який відрізняється тим, що пристрій містить дві або більше вихрових труби, причому вихрові труби пристрою сполучені паралельно, послідовно або комбінованим способом. 3. Пристрій за п. 1, який відрізняється тим, що пристрій здійснює введення продуктів за допомогою струминних або тангенціально розташованих по довжині вихрових труб вводів. 4. Пристрій за п. 1, який відрізняється тим, що оброблюваний в вихрових трубах продукт надходить в загальну акустичну камеру. 5. Пристрій за п. 1, який відрізняється тим, що вздовж осі вихрових труб розташовані циліндричні конструктиви - центральні стержні, сполучені з резонаторним диском. 4 UA 95269 U 5 UA 95269 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: A23L 3/00, B01F 3/08, B01J 19/10, B01F 11/02

Мітки: рідких, пристрій, обробки, системами, потоків, органо-мінеральними, акустичної, дисперсними

Код посилання

<a href="https://ua.patents.su/8-95269-pristrijj-akustichno-obrobki-ridkikh-potokiv-z-organo-mineralnimi-dispersnimi-sistemami.html" target="_blank" rel="follow" title="База патентів України">Пристрій акустичної обробки рідких потоків з органо-мінеральними дисперсними системами</a>

Попередній патент: Футерівка барабанного млина

Наступний патент: Кабель монтажний

Випадковий патент: Натяжна станція конвеєра