Спосіб нанесення металевого адгезійного шару /варіанти/ і металевий адгезійний шар /варіанти/

Формула / Реферат

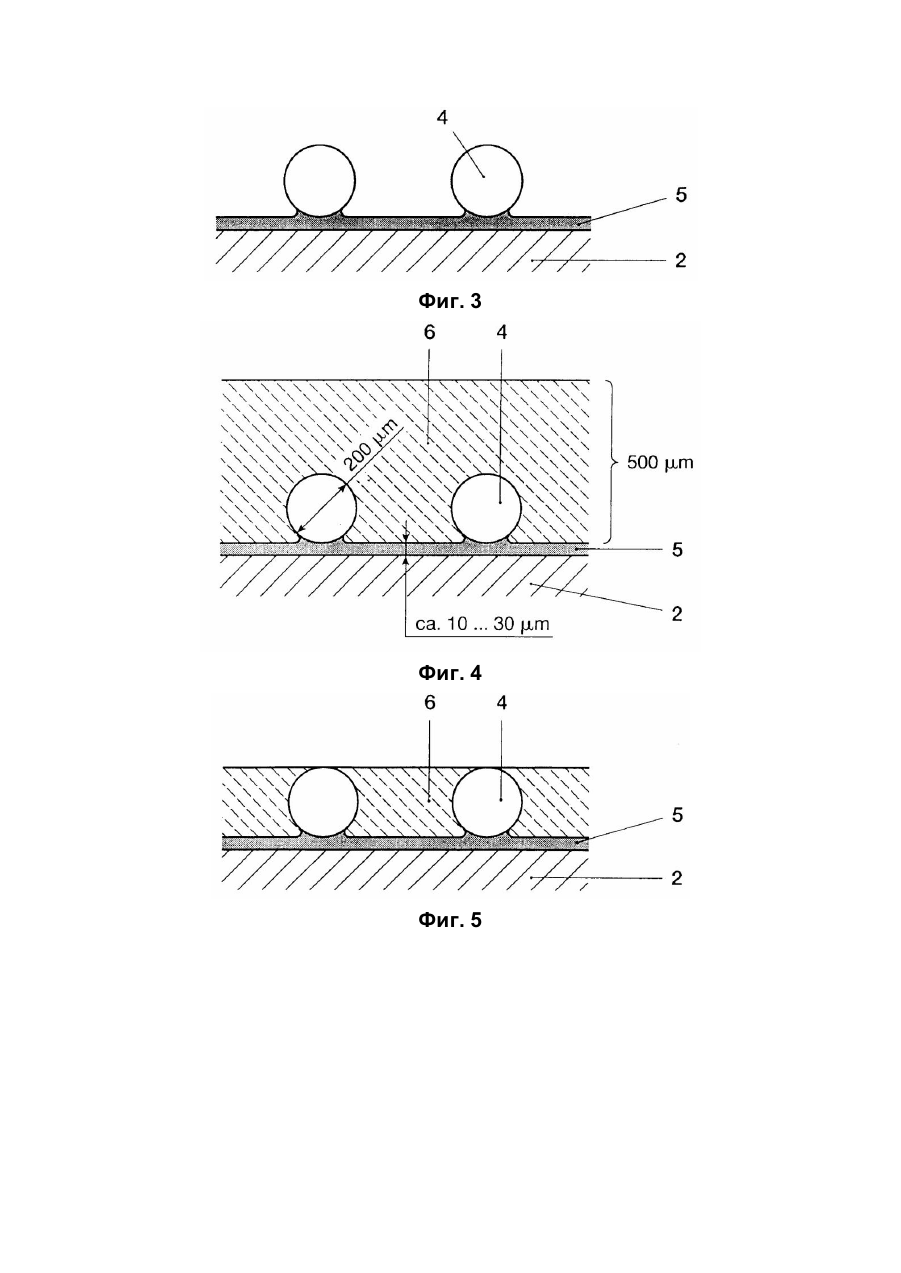

1. Способ нанесения металлического адгезионного слоя для термически напыленных керамических теплоизоляционных слоев (6) на металлические конструкционные детали (1), при котором покрываемую поверхность на первом этапе способа очищают, в результате чего образуется обезжиренная и лишенная оксидов металлическая поверхность, отличающийся тем, что на втором этапе способа на металлическую поверхность материала (2) основы наносят связку (3), затем на третьем этапе способа на связку (3) равномерно наносят адгезионный металлический порошок (4), а на четвертом этапе способа на связку (3) равномерно наносят порошковый припой (5), который имеет меньшую величину частиц, чем адгезионный порошок (4), и сушат связку, после сушки связки (3) осуществляют термообработку с целью пайки.

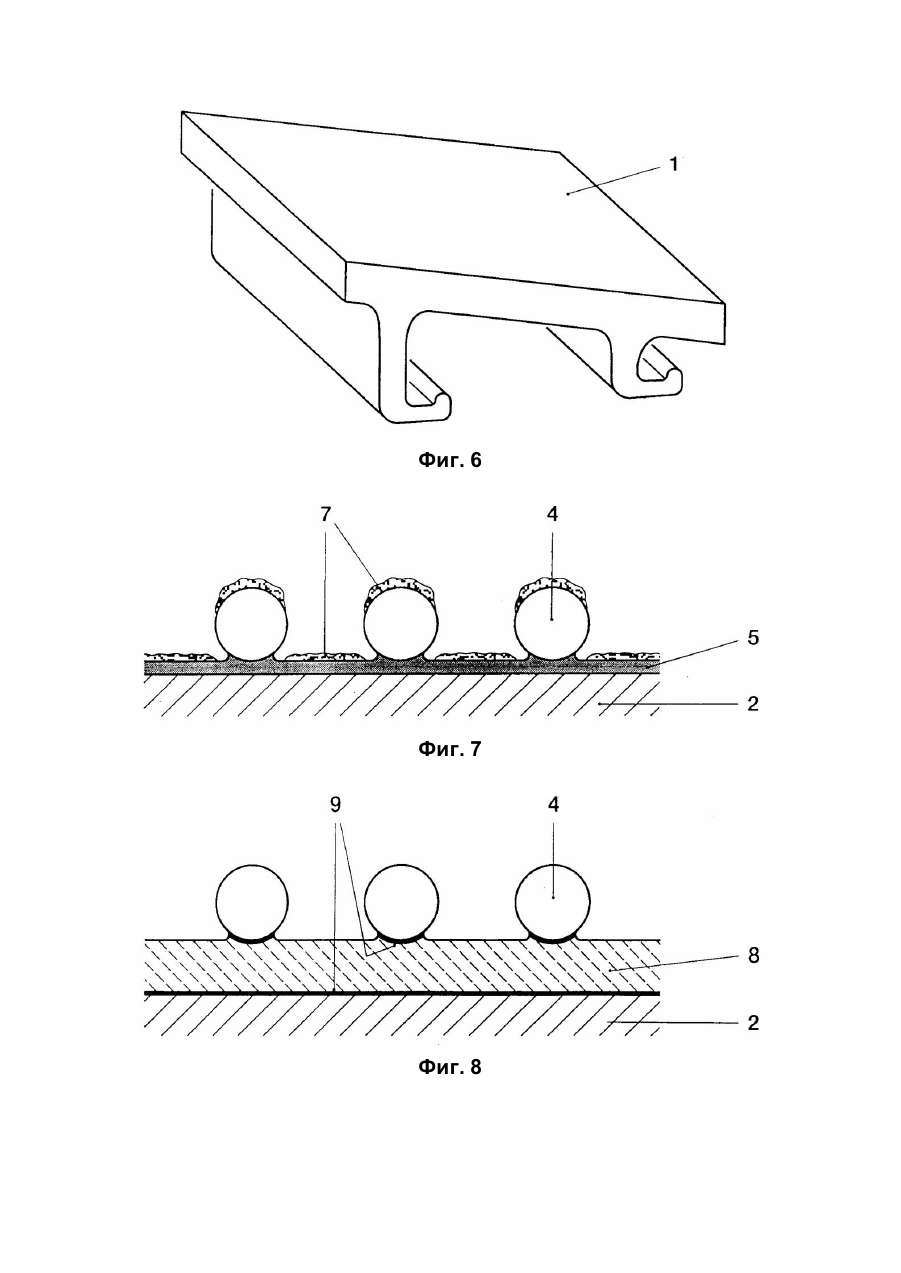

2. Способ нанесения металлического адгезионного слоя для термически напыленных керамических теплоизоляционных слоев (6) на металлические конструкционные детали (1), при котором покрываемую поверхность на первом этапе способа очищают, в результате чего образуется обезжиренная и лишенная оксидов металлическая поверхность, а на втором этапе способа посредством плазменной металлизации в защитном газе на металлической поверхности получают окислительно- и коррозионно- стойкий слой (8), отличающийся тем, что на третьем этапе способа на окислительно- и коррозионно-стойкий слой (8) наносят связку (3), затем на связку (3) равномерно наносят крупный алгезионный порошок (4) того же состава, что и окислительно- и коррозионно-стойкий слой (8), и сушат связку, после сушки связки (3) осуществляют термообработку (диффузионный отжиг) с целью образования спеченного соединения (9) между металлической конструкционной деталью (1) и слоем (8), соответственно между слоем (8) и адгезионным порошком (4).

3. Способ по п. 1, отличающийся тем, что металлический адгезионный порошок (4) и порошковый припой (5) интенсивно смешивают и эту смесь затем наносят на металлическую поверхность материала (2) основы.

4. Способ по п. 1 или 3, отличающийся тем, что по весу используют количественное соотношение адгезионного порошка (4) и порошкового припоя (5), составляющее 1:1.

5. Способ по п. 1, отличающийся тем, что после пайки на адгезионный слой наносят тонкий слой (7) адгезионного порошка (4) посредством напыления, преимущественно плазменной металлизации в защитном газе.

6. Способ по п. 1, отличающийся тем, что в качестве припоя (5) используют тот же материал, что и материал (2) основы.

7. Способ по п. 1, отличающийся тем, что используют лишенные бора или бедные бором припои (5).

8. Способ по одному из пп. 1-7, отличающийся тем, что его применяют для локально ограниченного ремонта.

9. Способ по одному из пп. 1-7, отличающийся тем, что его применяют для покрытия новых деталей.

10. Металлический адгезионный слой для термически напыленных керамических теплоизоляционных слоев (6) на металлических конструкционных деталях (1), получаемые способом по п. 1, отличающийся тем, что адгезионный слой состоит из смачивающего поверхность металлической конструкционной детали (1) слоя (5) припоя с прочно спаянными в нем сферическими или в форме брызг частицами (4) адгезионного порошка.

11. Металлический адгезионный слой для термически напыленных керамических теплоизоляционных слоев (6) на металлических конструкционных деталях (1), получаемый способом по п. 5, отличающийся тем, что адгезионный слой состоит из смачивающего поверхность металлической конструкционной детали (1) слоя (5) припоя с прочно спаянными в нем сферическими или в форме брызг частицами (4) адгезионного порошка и тонкого напыленного, нанесенного преимущественно плазменной металлизацией в защитном газе слоя (7) из того же материала, что и частицы (4) адгезионного порошка.

12. Металлический адгезионный слой для термически напыленных керамических теплоизоляционных слоев (6) на металлических конструкционных деталях (1), получаемых способом по п. 2, отличающийся тем, что адгезионный слой состоит из нанесенного на поверхность металлической конструкционной детали (1) плазменной металлизацией в защитном газе: защитного слоя (8) со спеченными на его поверхности частицами (4) адгезионного порошка.

13. Металлический адгезионный слой по п. 10 или 11, или 12, отличающийся тем, что высота частиц (4) адгезионного порошка соответствует толщине слоя термически, напыленного керамического теплоизоляционного слоя.

Текст

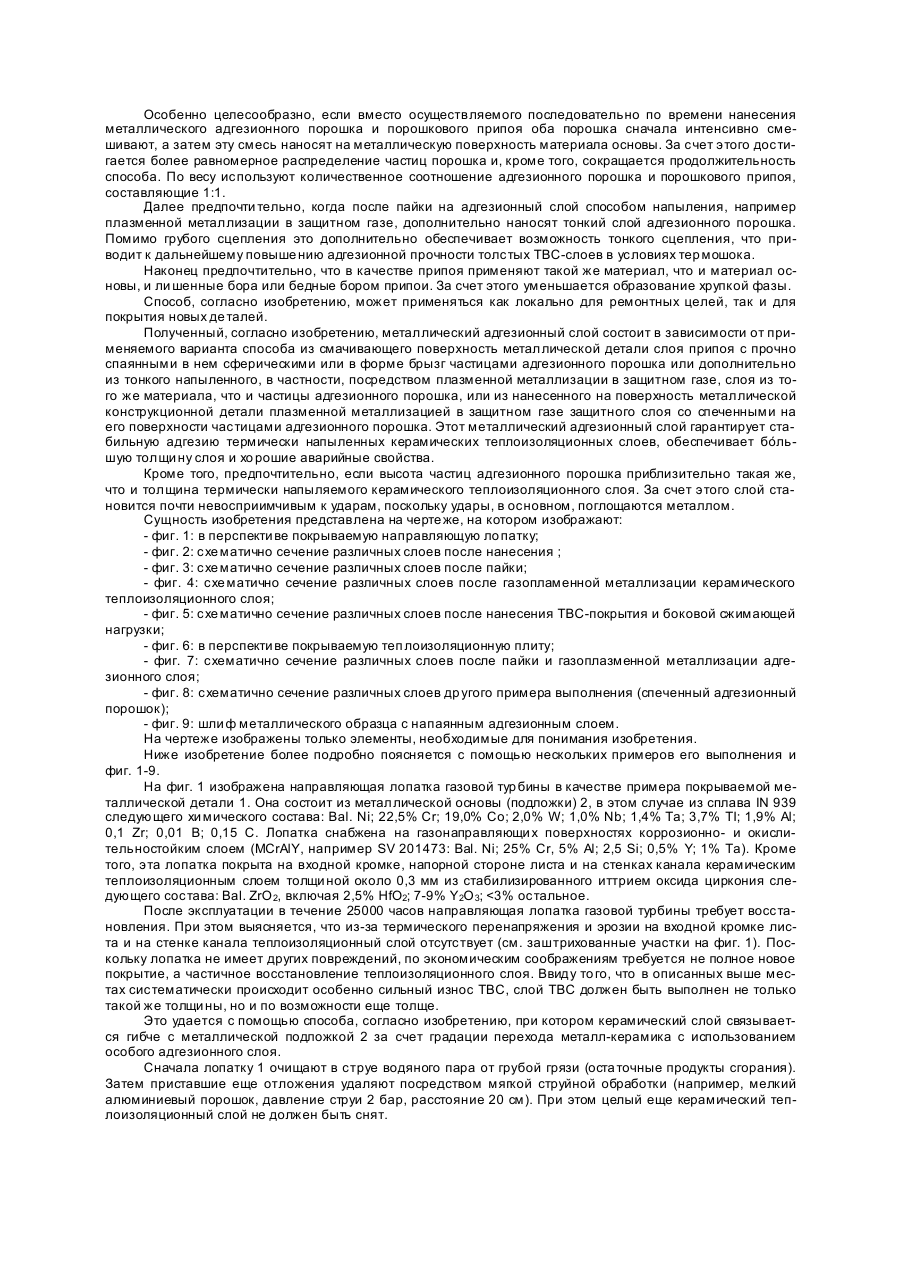

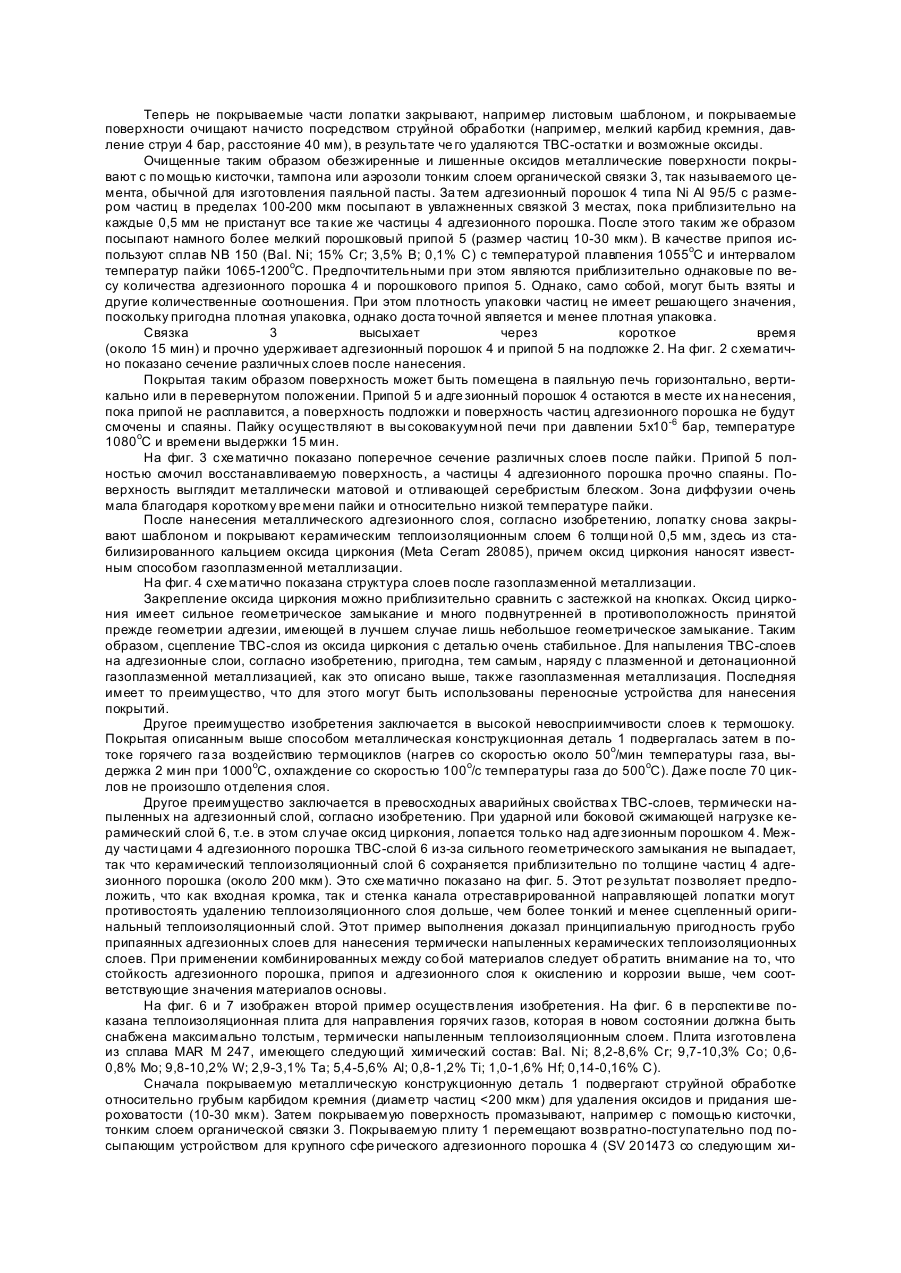

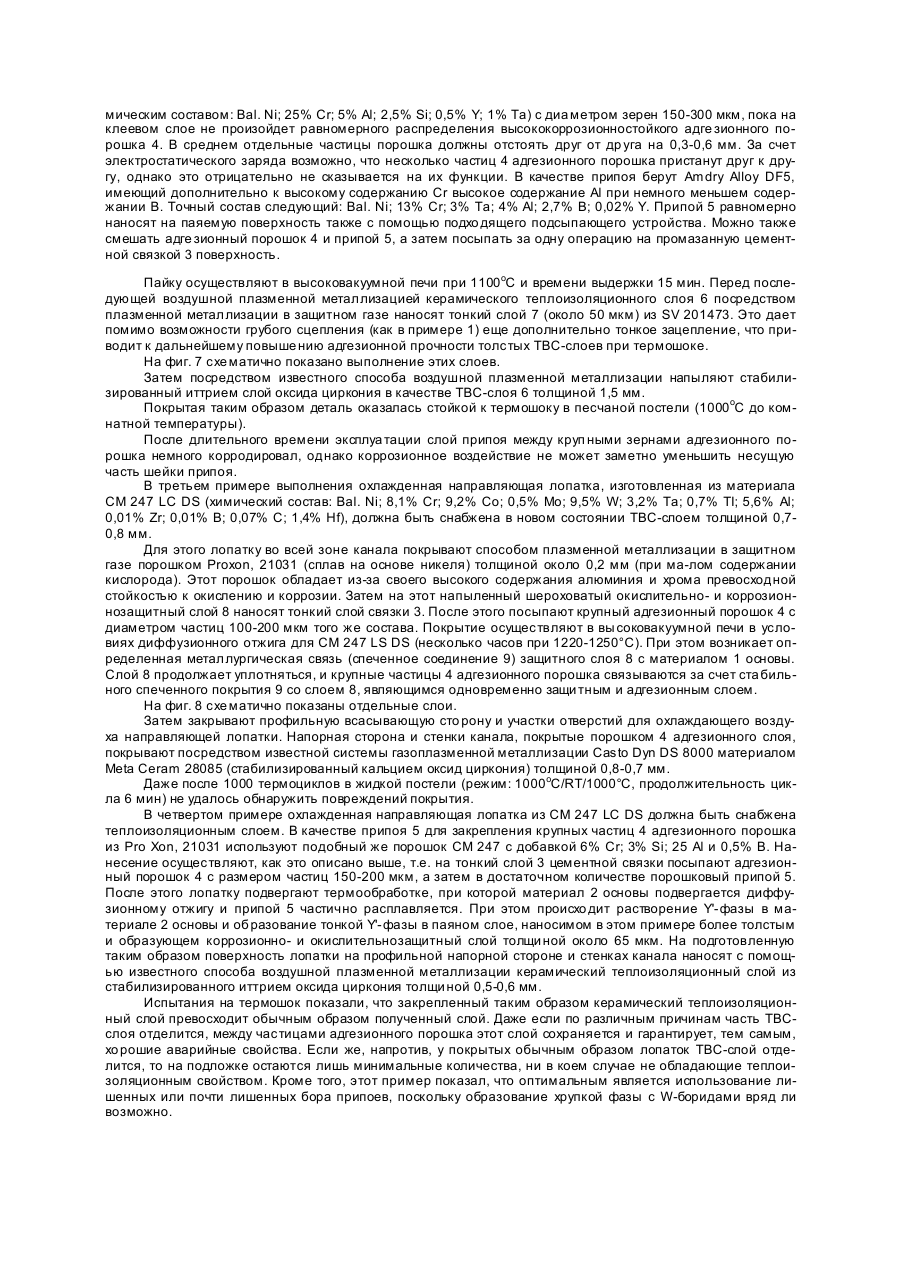

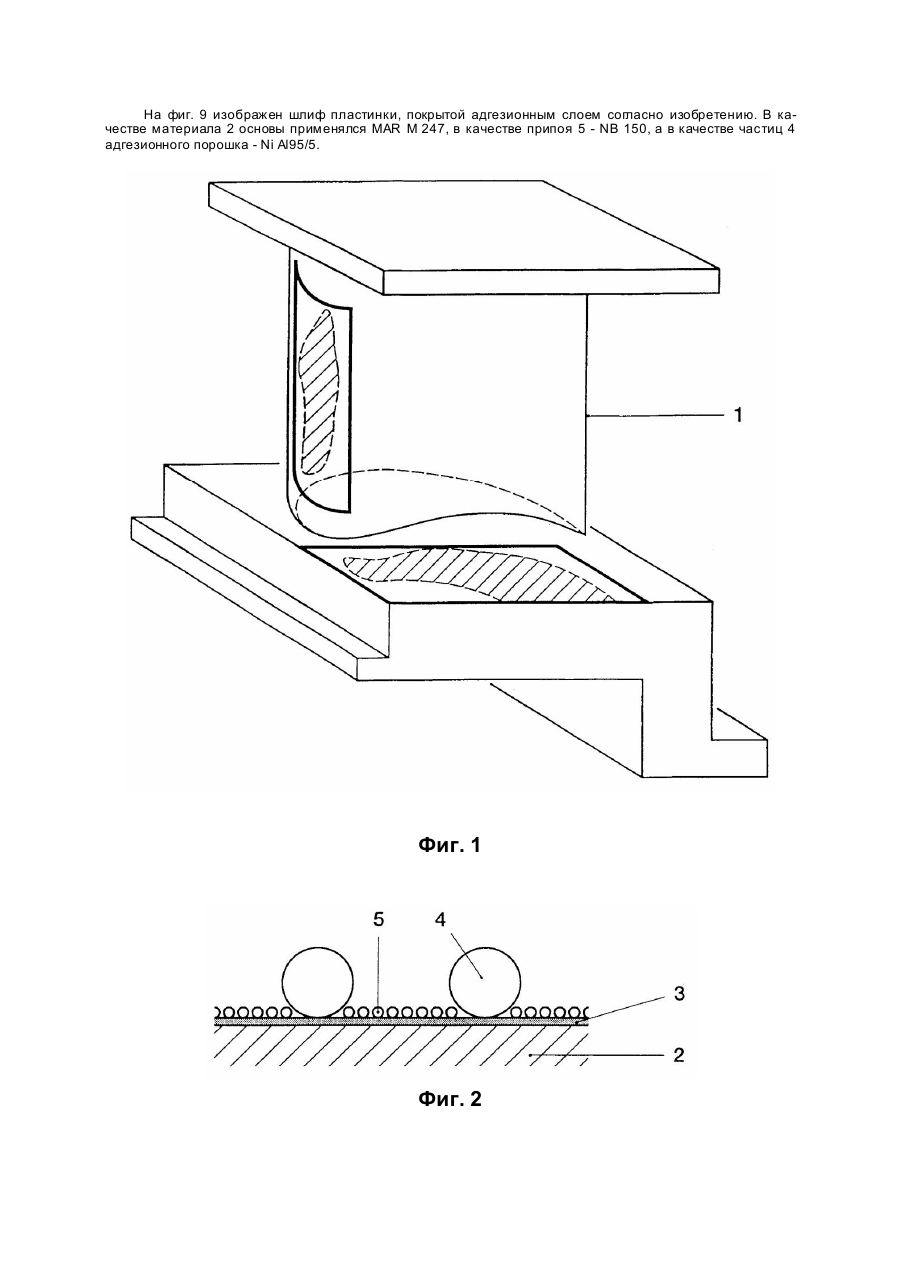

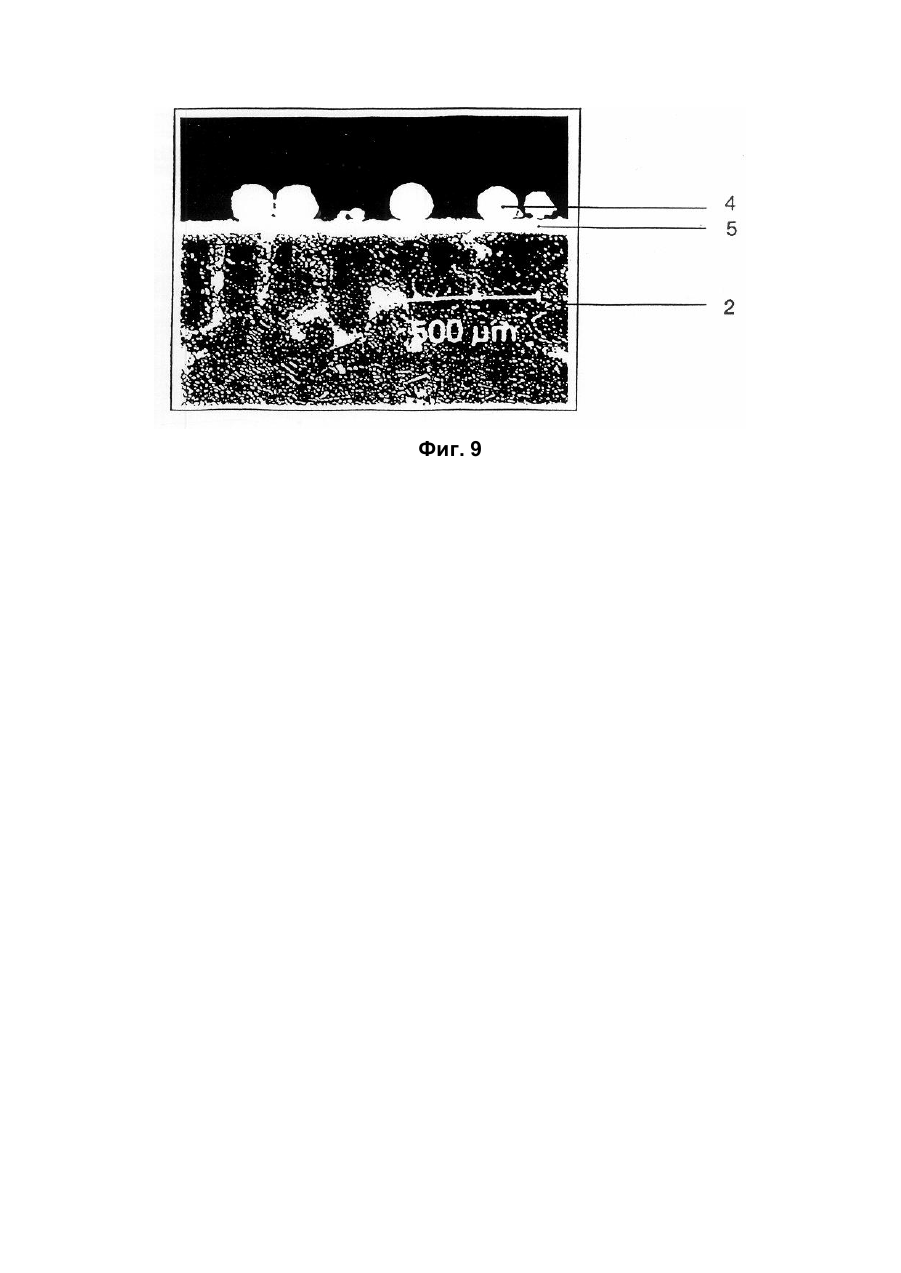

Изобретение относится к области материаловедения. Оно касается способа нанесения металлического адгезионного слоя для термически напыленных керамических теплоизоляционных слоев (ТВС) на металлические детали и металлического адгезионного слоя, нанесенного этим способом. Обычно металл и керамика не соединяются между собой из-за различных коэффициентов теплового расши рения. Известно, что для решения этой проблемы между соединяемыми деталями наносят вязкий промежуточный слой, упруго-пластично компенсирующий разность расширений при различных температурах (см. W.J. Brindley, R.A. Miller: "TBCs for better engine efficiency", Nasa Lewis Research Center Cleveland, Advanced Materials Progress 8/1989, стр. 29-33). Эти промежуточные слои, называемые адгезионными, наносят обычно с помощью известных способов газоплазменной, плазменной или детонационной металлизации. Они обеспечивают металлур гически-механическую связь с металлической деталью и чисто механическую связь также термически напыленного керамического слоя с адгезионным слоем, причем это соединение исключительно восприимчиво к ударам и термошоку. Поскольку керамические теплоизоляционные слои защищают покрытие детали от вредных тепловых напряжений, их наличие без промежутков важно для достаточного срока службы деталей. Детали с подобным покрытием используются, в частности, в области те хники сжигания, например для деталей камер сгорания или для лопаток газовых тур бин. Недостаток получае мых до сих пор металлических адгезионных слоев для керамических теплоизоляционных слоев состоит в том, что они имеют недоста точную шероховатость и обеспечивают, тем самым, слишком малое геометрическое замыкание (подвнутреннии) , так что толщи на ТВС-слоев ограничена. Известна толщи на слоев 0,2-0,4 мм, причем наиболее часто встречается толщи на около 0,3 мм. Если она больше, то резко возрастает опасность отслаивания. Если же она меньше, то теплоизолирующее действие быстро ослабевает. Новейшие исследования направлены на напыления более толстых адгезионных слоев (около 0,6 мм), однако необхо димое фасонное замыкание отсутствуе т. Типичное для известных металлических адгезионных слоев значение шероховатости (различие между верши ной и впадиной) составляет около 30 мкм. Более шерохо ватыми слои не могут быть напалены, поскольку размер расплавляемых частиц порошка в зависимости от способа нанесения (различные температуры и скорости напыления) ограничены до 10-50 мкм и жидкие частицы порошка при попадании на подложку сглаживаются (см. В. Heine "Thermisch gespritzte Schichten" Metall,49. Jahrgang, 1/1995, стр. 51-57). Возможная помощь в решении этой проблемы посредством придания большей ше роховатости путем струйной обработки или изменения параметров процесса газоплазменной металлизации имеет, однако, пределы. Например, за счет низкоскоростной газоплазменной металлизации можно, правда, увеличить толщи ну керамического ТВС-слоя, однако подобные слои не выдерживают тер мошока. Грубое резьбонарезание или фрезерование канавок на покрываемых поверхностях, как об этом говорится в вышеупомянутой ста тье, с тем, чтобы способствовать сцеплению при желаемой толщи не слоев более 1 мм, является сложным делом и при сложной геометрической форме детали реализуется с большим трудом. Целью изобретения является устранение всех этих недостатков. В его основе лежит задача создания металлического адгезионного слоя и способа нанесения этого адгезионного слоя для керамических теплоизоляционных слоев на металлическую основу, с помощью которого по сравнению с уровнем техники можно затем термически напылять и закреплять керамические теплоизоляционные слои большей толщины. При этом слои должны иметь стабильное сцепление и быть невосприимчивыми к ударному воздействию. Согласно изобретению, это достигается посредством способа нанесения металлического адгезионного слоя для термически напыленных керамических теплоизоляционных слоев на металлические детали, при котором покрываемую поверхность на первом этапе способа очищают, в результате чего образуется обезжиренная и лишенная оксидов металлическая поверхность, затем на втором этапе способа на металлическую поверхность наносят связку, далее на третьем этапе способа на связку равномерно наносят металлический адгезионный порошок, после чего на четвертом этапе способа на связку равномерно наносят порошковый припой, который имеет меньшую величину частиц, чем адгезионный порошок, и сушат связку, после сушки связки осуществляют термообработку с целью припаивания. Согласно изобретению, это достигается посредством способа нанесения металлического адгезионного покрытия для термически напыленных керамических теплоизоляционных слоев на металлические детали, при котором покрываемую поверхность на первом этапе способа очищают, в результате чего образуется обезжиренная и лишенная оксидов металлическая поверхность, а на вто ром этапе способа посредством плазменной металлизации в защитном газе на металлической поверхности получают окислительно- и коррозионностойкий слой, затем на третьем этапе способа на окислительно- и коррозионностойкий слой наносят связку, после чего на связку равномерно наносят крупный адгезионный порошок того же состава, что и окислительно-и коррозионностойкий слой, и сушат связку, после сушки связки осуществляют термообработку (диффузионный отжиг) с целью образования спеченного соединения между металлической деталью и слоем или между слоем и адгезионным порошком. Преимущества изобретения состоят помимо прочего в том, что с помощью этого способа получают слои, очень шероховатые по сравнению со слоями, известными из уровня техники. Напаянные или спеченные частицы металлического порошка представляют собой очень стабильное с геометрическим замыканием сцепление для напыляемого ТВС-слоя, так что могут быть получены сравнительно толстые, стабильно сцепленные керамические теплоизоляционные слои. Особенно целесообразно, если вместо осуществляемого последовательно по времени нанесения металлического адгезионного порошка и порошкового припоя оба порошка сначала интенсивно смешивают, а затем эту смесь наносят на металлическую поверхность материала основы. За счет этого достигается более равномерное распределение частиц порошка и, кроме того, сокращается продолжительность способа. По весу используют количественное соотношение адгезионного порошка и порошкового припоя, составляющие 1:1. Далее предпочти тельно, когда после пайки на адгезионный слой способом напыления, например плазменной металлизации в защитном газе, дополнительно наносят тонкий слой адгезионного порошка. Помимо грубого сцепления это дополнительно обеспечивает возможность тонкого сцепления, что приводит к дальнейшему повыше нию адгезионной прочности толстых ТВС-слоев в условиях тер мошока. Наконец предпочтительно, что в качестве припоя применяют такой же материал, что и материал основы, и ли шенные бора или бедные бором припои. За счет этого уменьшается образование хрупкой фазы. Способ, согласно изобретению, может применяться как локально для ремонтных целей, так и для покрытия новых де талей. Полученный, согласно изобретению, металлический адгезионный слой состоит в зависимости от применяемого варианта способа из смачивающего поверхность металлической детали слоя припоя с прочно спаянными в нем сферическими или в форме брызг частицами адгезионного порошка или дополнительно из тонкого напыленного, в частности, посредством плазменной металлизации в защитном газе, слоя из того же материала, что и частицы адгезионного порошка, или из нанесенного на поверхность металлической конструкционной детали плазменной металлизацией в защитном газе защитного слоя со спеченными на его поверхности частицами адгезионного порошка. Этот металлический адгезионный слой гарантирует стабильную адгезию термически напыленных керамических теплоизоляционных слоев, обеспечивает бóльшую толщи ну слоя и хо рошие аварийные свойства. Кроме того, предпочтительно, если высота частиц адгезионного порошка приблизительно такая же, что и толщина термически напыляемого керамического теплоизоляционного слоя. За счет этого слой становится почти невосприимчивым к ударам, поскольку удары, в основном, поглощаются металлом. Сущность изобретения представлена на черте же, на котором изображают: - фиг. 1: в перспекти ве покрываемую направляющую ло патку; - фиг. 2: схе матично сечение различных слоев после нанесения ; - фиг. 3: схе матично сечение различных слоев после пайки; - фиг. 4: схе матично сечение различных слоев после газопламенной металлизации керамического теплоизоляционного слоя; - фиг. 5: схе матично сечение различных слоев после нанесения ТВС-покрытия и боковой сжимающей нагрузки; - фиг. 6: в перспекти ве покрываемую теп лоизоляционную плиту; - фиг. 7: схематично сечение различных слоев после пайки и газоплазменной металлизации адгезионного слоя; - фиг. 8: схематично сечение различных слоев др угого примера выполнения (спеченный адгезионный порошок); - фиг. 9: шли ф металлического образца с напаянным адгезионным слоем. На чертеже изображены только элементы, необходимые для понимания изобретения. Ниже изобретение более подробно поясняется с помощью нескольких примеров его выполнения и фиг. 1-9. На фиг. 1 изображена направляющая лопатка газовой тур бины в качестве примера покрываемой металлической детали 1. Она состоит из металлической основы (подложки) 2, в этом случае из сплава IN 939 следующего хи мического состава: Bal. Ni; 22,5% Сr; 19,0% Co; 2,0% W; 1,0% Nb; 1,4% Та; 3,7% TI; 1,9% Al; 0,1 Zr; 0,01 В; 0,15 С. Лопатка снабжена на газонаправляющи х поверхностях коррозионно- и окислительностойким слоем (MCrAlY, например SV 201473: Bal. Ni; 25% Сr, 5% Al; 2,5 Si; 0,5% Y; 1% Та). Кроме того, эта лопатка покрыта на входной кромке, напорной стороне листа и на стенках канала керамическим теплоизоляционным слоем толщи ной около 0,3 мм из стабилизированного иттрием оксида циркония следующего состава: Bal. ZrO 2, включая 2,5% HfO2; 7-9% Y2O 3;

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for application of metallic adhesion layer /variants/ and metallic adhesion layer /variants/

Автори англійськоюReinhard Fried

Назва патенту російськоюСпособ нанесения металлического адгезионного слоя /варианты/ и металлический адгезионный слой /варианты/

Автори російськоюРайнхард Фрид

МПК / Мітки

МПК: C23C 28/00, C23C 4/18, C23C 4/02

Мітки: спосіб, металевій, варіанти, шар, адгезійного, нанесення, металевого, адгезійний, шару

Код посилання

<a href="https://ua.patents.su/9-42001-sposib-nanesennya-metalevogo-adgezijjnogo-sharu-varianti-i-metalevijj-adgezijjnijj-shar-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення металевого адгезійного шару /варіанти/ і металевий адгезійний шар /варіанти/</a>

Попередній патент: Спосіб автоматизованого продажу товарів з пневматичною подачею товару і система для його здійснення

Наступний патент: Підсилювач тиску текучого середовища

Випадковий патент: Апарат для приварювання шпильок