Високоміцні розклинювальні наповнювачі

Номер патенту: 105908

Опубліковано: 10.07.2014

Автори: Сан-Мігель Лорьє, Діксон Кевін Р., Фусс Тіана, Стефенс Волтер Т.

Формула / Реферат

1. Спечена частинка, що містить керамічний матеріал, де зазначений керамічний матеріал містить оксиди алюмінію, заліза та кремнію, зазначені оксиди кремнію, у перерахуванні на SiO2, представляють не більш 30 масових відсотків сумарної ваги зазначених оксидів, зазначені оксиди заліза, у перерахуванні на Fe2O3, представляють від 20 до 40 масових відсотків сумарної ваги зазначених оксидів, і дійсна густина зазначеного керамічного матеріалу перевищує 3,5 г/см3.

2. Спечена частинка за п. 1, де сумарна вага зазначених оксидів перевищує 50 масових відсотків загальної маси зазначеної керамічної частинки.

3. Спечена частинка за п. 1, де зазначені оксиди заліза представляють від 20 до 35 масових відсотків сумарної ваги зазначених оксидів.

4. Спечена частинка за п. 1, де зазначені оксиди заліза представляють від 20 до 30 масових відсотків сумарної ваги зазначених оксидів.

5. Спечена частинка за п. 1, де зазначені оксиди алюмінію, у перерахуванні на Аl2О3, представляють від 50 до 80 масових відсотків сумарної ваги зазначених оксидів.

6. Спечена частинка за п. 5, де зазначені оксиди алюмінію представляють від 60 до 80 масових відсотків сумарної ваги зазначених оксидів.

7. Спечена частинка за п. 1, де зазначені оксиди кремнію, у перерахуванні на SiO2, представляють від 1 до 10 масових відсотків сумарної ваги зазначених оксидів.

8. Спечена частинка, що містить керамічний матеріал, де зазначений керамічний матеріал містить оксиди алюмінію, заліза та кремнію, зазначені оксиди кремнію, у перерахуванні на SiO2, представляють не більше 30 масових відсотків сумарної ваги зазначених оксидів, зазначені оксиди заліза, у перерахуванні на Fe2O3, представляють від 15 до 40 масових відсотків сумарної ваги зазначених оксидів, і дійсна густина зазначеного керамічного матеріалу перевищує 4,0 г/см3.

9. Спечена частинка за п. 8, де дійсна густина зазначеного керамічного матеріалу перевищує 4,5 г/см3.

Текст

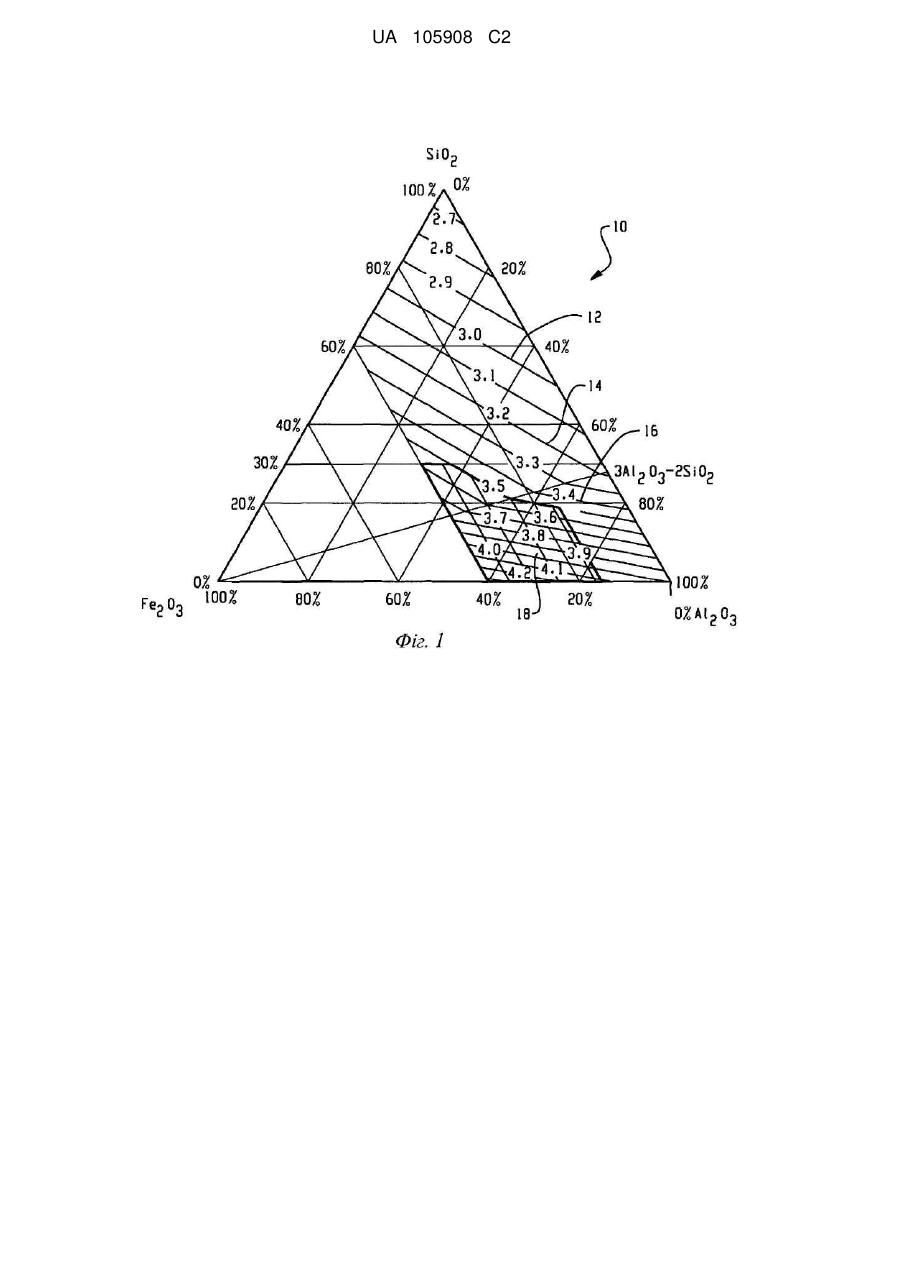

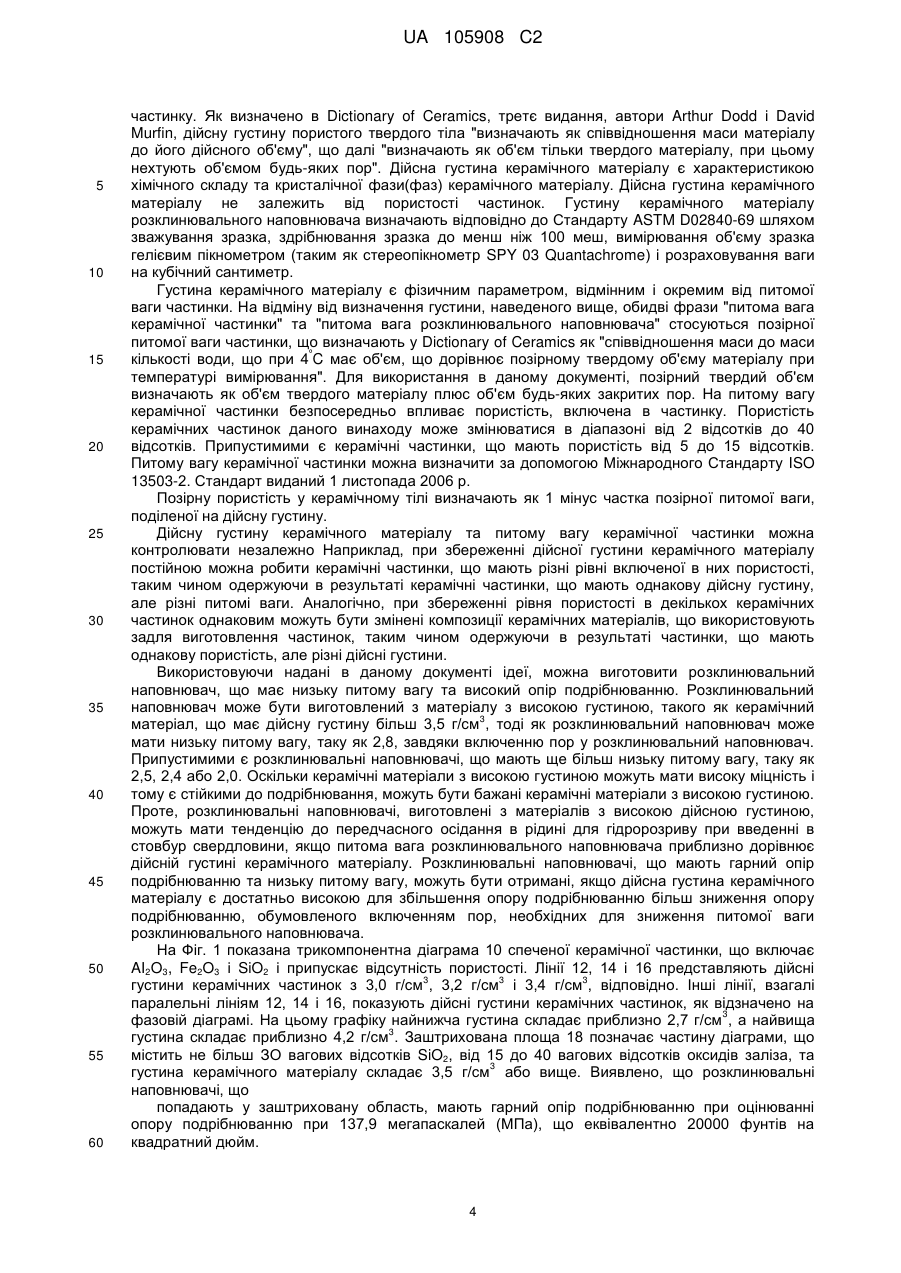

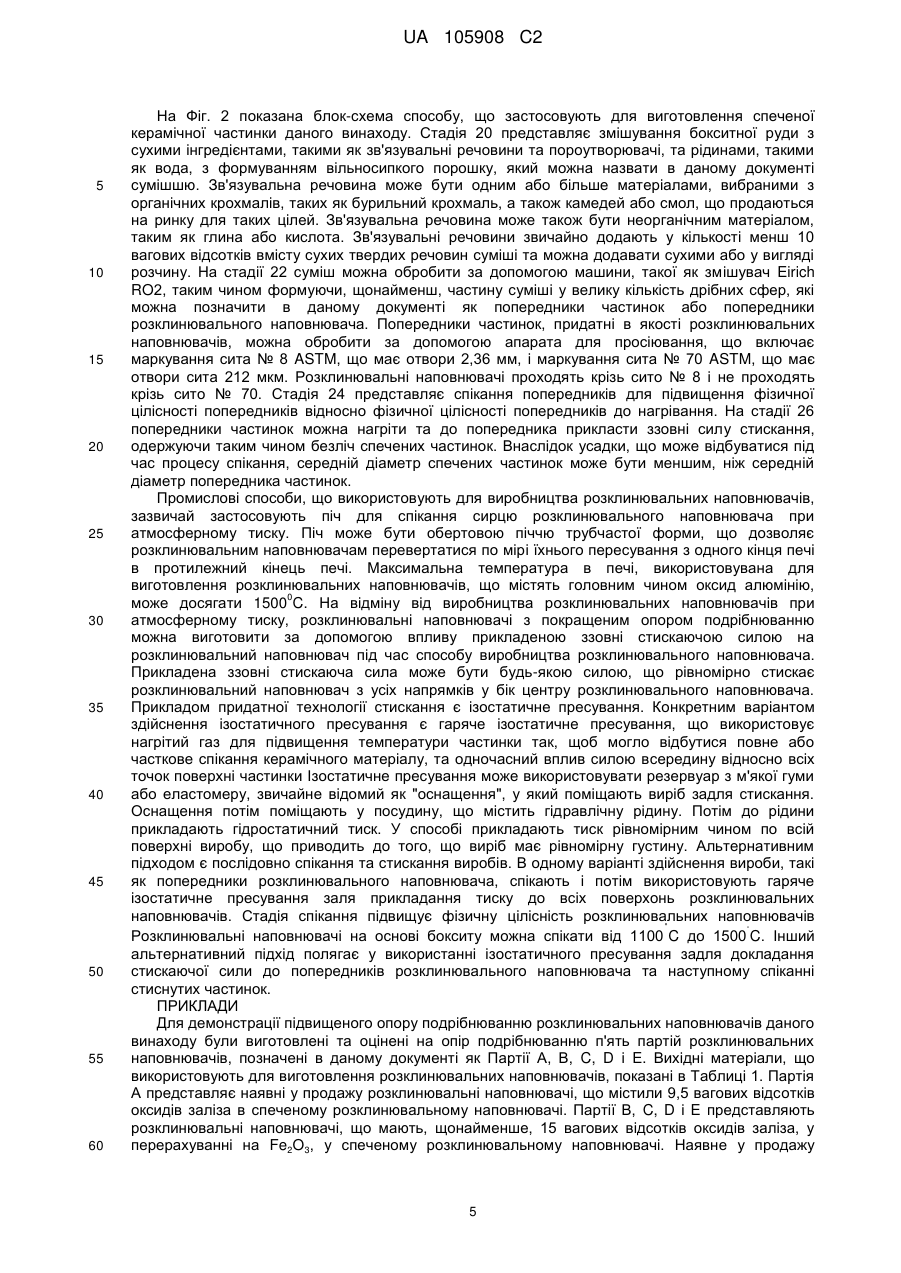

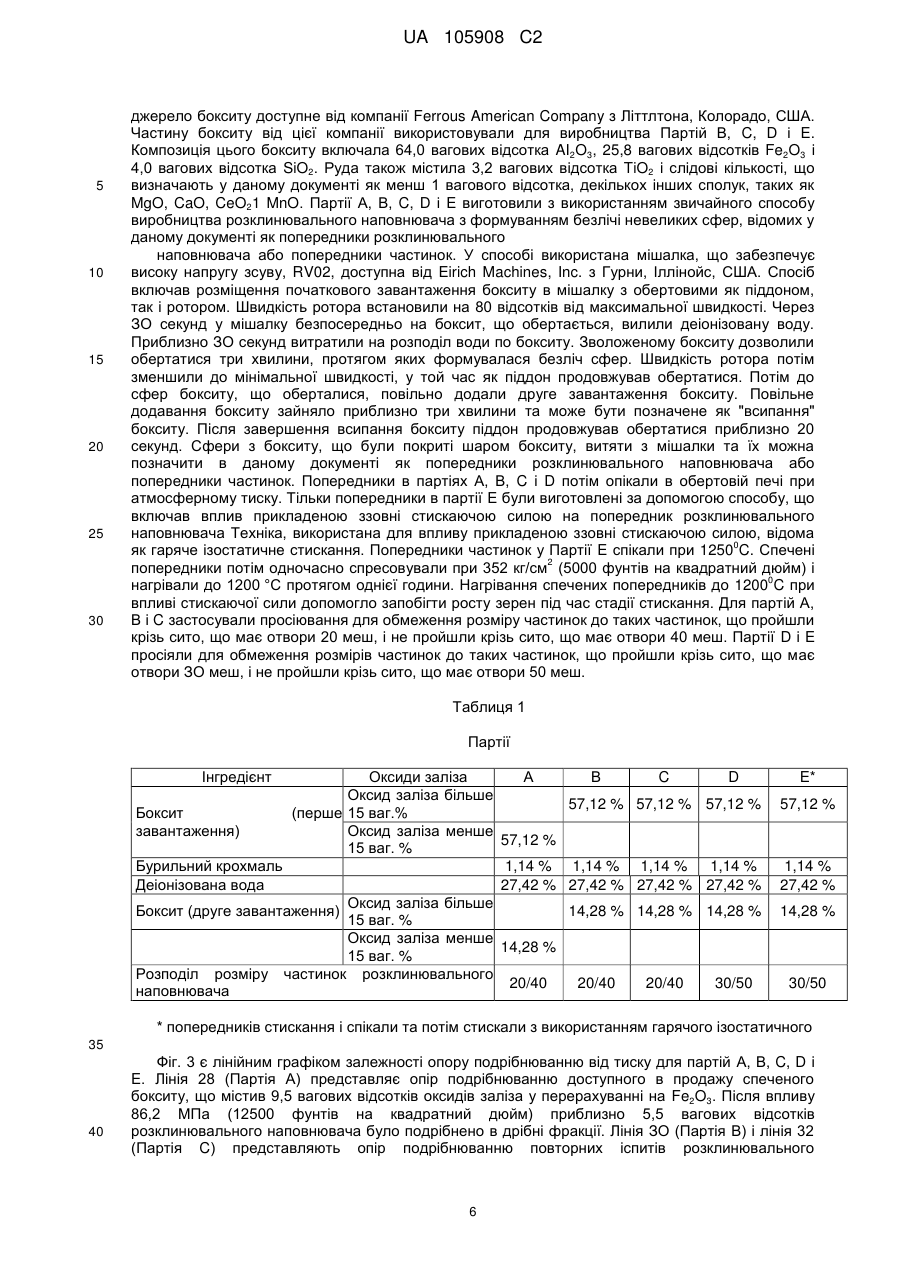

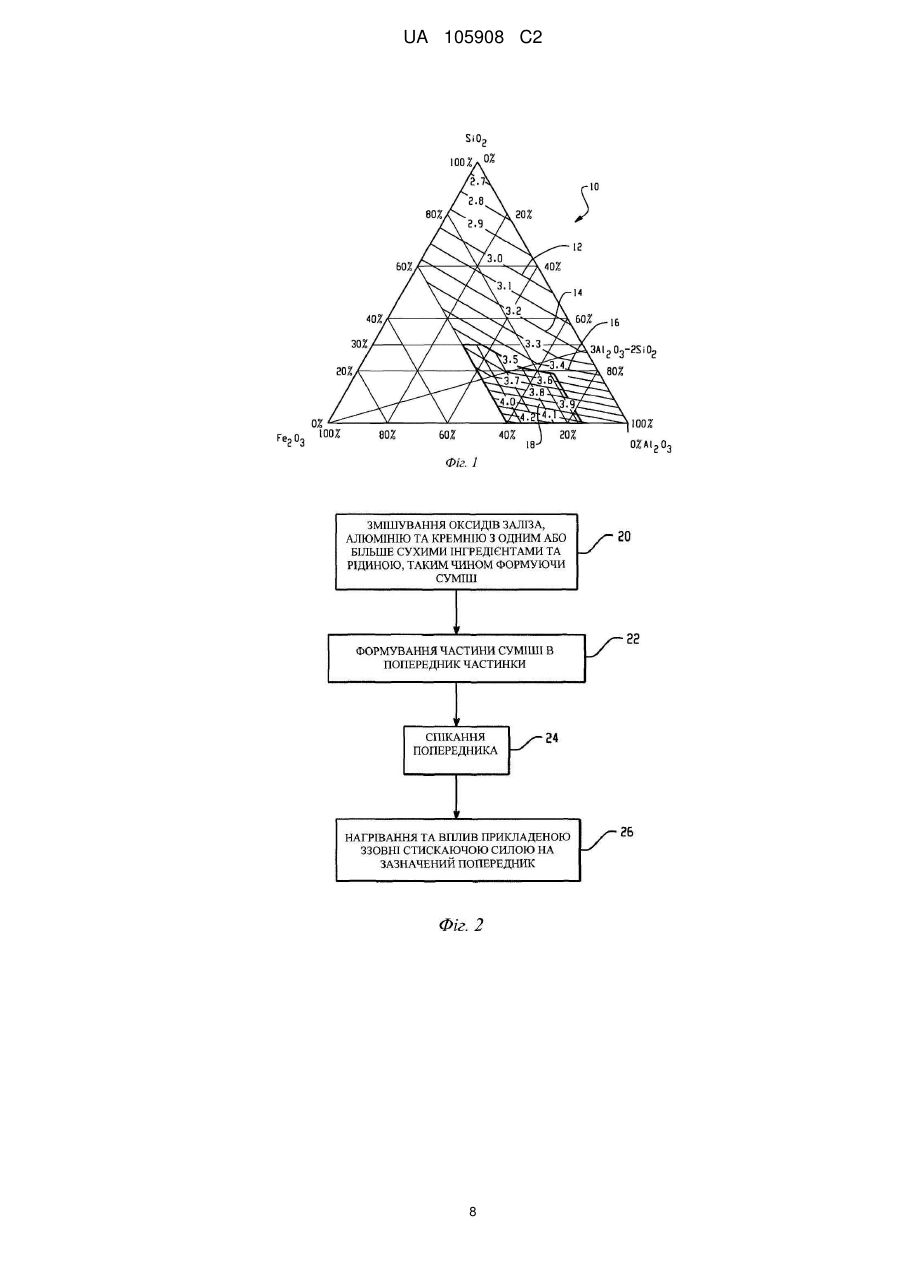

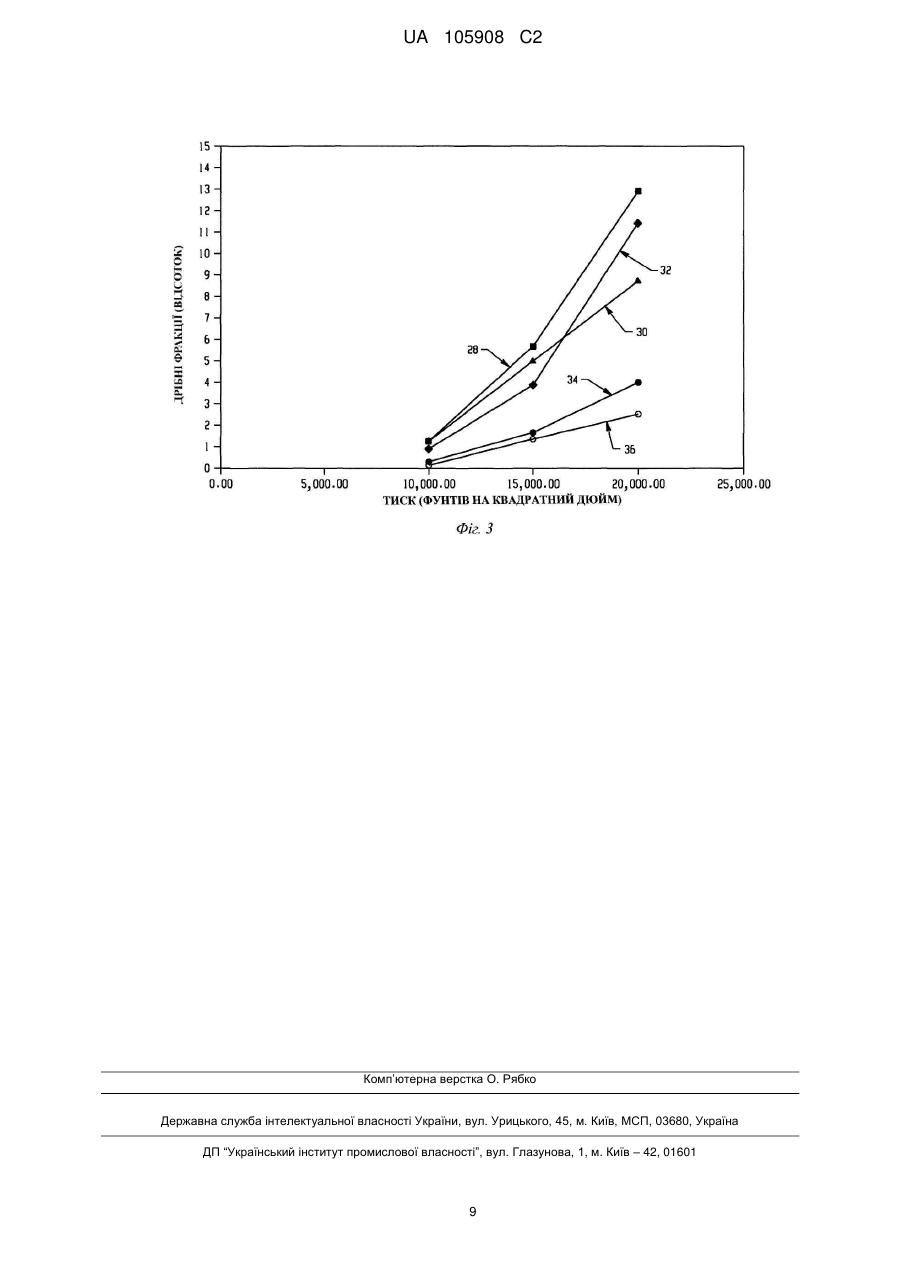

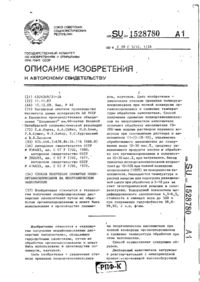

Реферат: Розкрита спечена керамічна частинка, виготовлена з керамічного матеріалу, що має дійсну 3 густину більше 3,5 г/см , і композиції, що містять не більш 30 масових відсотків оксиду кремнію та щонайменше 15 масових відсотків оксиду заліза від сумарної ваги оксидів алюмінію, заліза та кремнію. UA 105908 C2 (12) UA 105908 C2 UA 105908 C2 5 10 15 20 25 30 35 40 45 50 55 60 ПЕРЕДУМОВИ ВИНАХОДУ Даний винахід у цілому стосується керамічних частинок для використання в широкій розмаїтості промислових застосувань. Деякі з цих застосувань включають використання безлічі керамічних частинок: у якості розклинювального наповнювача для полегшення видобування рідин і/або газів зі свердловин, пробурених у геологічних формаціях; у якості середовища для промивання, здрібнювання або полірування; у якості опорних середовищ в хімічному реакторі; у якості теплопередавального середовища; у якості фільтруючого середовища та у якості покрівельних гранул при нанесенні на руберойдову покрівельну плитку. Більш конкретно, даний винахід є придатним при застосуваннях, де необхідна керамічна сфера, що має високий опір подрібнюванню. Ще більш конкретно, даний винахід стосується розклинювальних наповнювачів, які можна застосовувати в геологічних формаціях, у яких тиск, яким впливають на розклинювальний наповнювач, перевищує опір подрібнюванню звичайних розклинювальних наповнювачів, таких як пісок і покритий смолою пісок. Приклади патентів і опублікованих заявок на патенти, спрямованих на розклинювальні наповнювачі, включають: US 3376930; US 4632876; US 7067445; US 2006/0177661 і US 2008/0000638. КОРОТКИЙ ОПИС ВИНАХОДУ Варіанти здійснення даного винаходу забезпечують керамічну частинку, що придатна для використання в свердловинних застосуваннях, у яких необхідний високоміцний розклинювальний наповнювач. В одному варіанті здійснення даний винахід включає спечену частинку, що включає керамічний матеріал. Керамічний матеріал включає оксиди алюмінію, заліза та кремнію. Оксиди кремнію представляють не більш 30 вагових відсотків сумарної ваги оксидів. Оксиди заліза представляють від 15 до 40 вагових відсотків сумарної ваги оксидів. Густина керамічного 3 матеріалу перевищує 3,5 г/см . Інший варіант здійснення стосується способу виготовлення частинки, що включає спечений керамічний матеріал. Спосіб може включати наступні стадії. Змішування, щонайменше, першого оксиду металу з одним або більше сухими інгредієнтами та, щонайменше, однією рідиною, таким чином формуючи суміш. Формування, щонайменше, частини суміші в попередник частинки. Спікання попередника. Нагрівання попередника та вплив прикладеною ззовні стискаючою силою на попередник, таким чином формуючи спечену керамічну частинку. КОРОТКИЙ ОПИС ГРАФІЧНИХ МАТЕРІАЛІВ Фіг. 1 являє собою трифазну діаграму; Фіг. 2 являє собою блок-схему способу, що застосовують для виробництва керамічної частинки; та Фіг. 3 являє собою лінійний графік, що показує опір подрібнюванню шляхом зображення залежності відсоткового вмісту тонкоподрібненого продукту від тиску. ДОКЛАДНИЙ ОПИС Технологія, що використовує частинки для полегшення видобування флюїдів на основі вуглеводнів, таких як природний газ або сира нафта, зі стовбурів свердловин, задокументована в численних патентах і журнальних статтях. Для підтримки відкритих тріщин у землі, крізь які газ і нафта течуть у напрямку стовбура свердловини, використовують частинки, які можна позначити як розклинювальні наповнювачі. У свердловинах, у яких не використовують розклинювальні наповнювачі, тріщини в землі, розташовані найбільш близько до стовбура свердловини, можуть обрушуватися незабаром після того, як будуть видобуті газ і нафта, розташовані найбільш близько до стовбура свердловини. Обвалення тріщин обмежує виробку свердловин, перешкоджаючи руху додаткових нафти та газу в напрямку стовбура свердловини. На противагу цьому, продуктивність свердловин, що використовують розклинювальні наповнювачі, може бути поліпшена, тому що розклинювальні наповнювачі утримують відкритими тріщини в землі, які інакше закрилися б після видобування флюїдів на основі вуглеводнів. Розклинювальні наповнювачі доставляють у тріщини шляхом змішування розклинювальних наповнювачів з рідиною для гідророзриву, яку нагнітають через стовбур свердловини та у тріщини. Після видалення рідини для гідророзриву частинки залишаються заклиненими в тріщинах, тим самим утримуючи тріщини відкритими. Через постійну необхідність забезпечення більш великих кількостей природного газу та нафти та одночасного виснаження легкодоступних газу та нафти, розташованих поблизу поверхні землі, нові свердловини потрібно бурити глибше більш ранніх свердловин з метою досягнення неопрацьованих раніше запасів нафти та газу. У міру того, як глибина стовбура свердловини збільшується, тиск, що чиниться на розклинювальний наповнювач землею, також збільшується. Отже, виробникам розклинювальних наповнювачів необхідно виготовляти 1 UA 105908 C2 5 10 15 20 25 30 35 40 45 50 55 60 розклинювальні наповнювачі, що можуть витримувати більш високі тиски, ніж розклинювальні наповнювачі, вироблені кілька років тому, щоб протистояти подрібнюванню на глибинах більш глибоких свердловин. Здатність розклинювального наповнювача протистояти подрібнюванню може бути охарактеризована як опір подрібнюванню, що є виразом, що загально застосовують для позначення міцності розклинювального наповнювача, і може бути визначений за допомогою ISO 13503-2:2006(E). Міцний розклинювальний наповнювач чинить опір подрібнюванню з більш низьким ваговим відсотком, ніж неміцний розклинювальний наповнювач при тому самому напруженні, що викликає змикання тріщини. Наприклад, розклинювальний наповнювач, що має опір подрібнюванню 2 вагових відсотка, вважають міцним розклинювальним наповнювачем і переважнішим, ніж неміцний розклинювальний наповнювач, що має опір подрібнюванню 10 вагових відсотків. Розклинювальні наповнювачі можуть бути виготовлені з матеріалів, що зустрічаються в природі, таких як пісок, або з композицій, що виготовлені за допомогою способу виробництва. Прикладом композиції, що використовують для виробництва розклинювальних наповнювачів, є сполучення оксидів металів, таких як боксит, що були змішані з різними добавками, сформовані в безліч звичайно сферичних куль і потім спечені з формуванням безлічі керамічних розклинювальних наповнювачів. Хоча точний хімічний склад бокситу може варіювати в залежності від місця розташування родовища, з якого видобувають боксит, більшість бокситів включають від 60 до 90 вагових відсотків AI2O3. Ще один приклад композиції, яку можна використовувати для виробництва розклинювальних наповнювачів, широко відомий як "червоний шлам", що є побічним продуктом Байєровського процесу для очищення алюмінію. Ці відходи типово містять окиснені залізо, титан, натрій, кремнезем і інші домішки. Хімічний склад бокситу може бути визначений за допомогою одержання сплавленого зразка бокситу та з використанням потім аналітичного апарата рентгенівської флуоресценції (XRF) для визначення вагового відсоткового вмісту оксидів алюмінію, оксидів заліза та оксидів кремнію. Сплавлений зразок можна одержати за допомогою апарата Claisse M4 Fluxer Fusion (виробленого Claisse з міста Квебек, Канада) наступним чином. Кілька грамів бокситу вручну подрібнюють так, щоб боксит проходив крізь сито 75 мкм (сито Тайлера 200). У платиновому тиглі, що поставляється Claisse, 1,0000 г (± 0,0005 г) здрібненого та просіяного бокситу змішують з 8,0000 г (± 0,0005 г) боратів літію 50-50, що містять антиадгезив, такий як LiBr або CsI. Якщо антиадгезив не включений у борат літію, можна додати три краплі антиадгезива (25 % відсоткового співвідношення ваги та об'єму LiBr або CsI). Потім суміш у тиглі поступово нагрівають, щоб видалити будь-які органічні матеріали, вологу і т. д. Одночасно тигель швидко обертають так, щоб відцентрова сила, викликана обертанням, витиснула будь-який захоплений газ з розплавленого матеріалу. Коли температура розплавленого бокситу в тиглі досягає º приблизно 1000 C, матеріал став рідким і тигель перекидають так, щоб розплавлений боксит витік у дискову форму. У той час як розплавлений матеріал охолоджується в дисковій формі, на форму подає повітря вентилятор для сприяння відведення тепла. У міру того як розплавлений боксит охолоджується, матеріал сплавляється та формує зразок у формі диска з розмірами приблизно 3 см завширшки та 4 мм завтовшки. Диск не повинен містити будь-яких затриманих у ньому пухирців газу. Хімічний склад охолодженого диска потім визначають з використанням рентгенофлуоресцентного аналізатора моделі MagiX Pro Philips, що працює на програмному забезпеченні IQ+. Та ж процедура може бути використана для визначення хімічного складу керамічних частинок, таких як розклинювальні наповнювачі. Одним із критеріїв, що розглядяються виробниками розклинювальних наповнювачів при виборі джерела бокситної руди, що застосовують для виготовлення розклинювальних наповнювачів, є рівень небажаних домішок, що, як вважають, погіршують характеристики розклинювального наповнювача.Типові домішки включають оксид заліза та оксид титану. На жаль, надлишкові кількості залізної руди можуть викликати проблеми під час стадії спікання способу виробництва розклинювального наповнювача через те, що температура спікання залізної руди може істотно відрізнятися від температур спікання оксиду алюмінію та оксидів алюмінію-кремнію, таких як каолінова глина або муліт. "Спікання", при використанні в даному документі, означає з'єднання частинок за допомогою застосування тепла. Як правило, це приводить до згущення, але не в усіх випадках. Деякі виробники комерційно рентабельних розклинювальних наповнювачів розглядали джерела бокситної руди, що мають більш 15 вагових відсотків оксиду заліза, як непридатні для використання у якості сировини для виробництва розклинювальних наповнювачів. На противагу цьому, дана заявка розкриває, що джерело бокситу, що містить кількість оксиду металу, що вважалася раніше неприйнятною, може бути використане для виробництва розклинювального наповнювача, що має підвищений 2 UA 105908 C2 5 10 15 20 25 30 35 40 45 50 55 60 опір подрібнюванню. Розклинювальні наповнювачі можуть бути зроблені за допомогою вибору джерела бокситної руди, що містить у своїй основі: від 50 до 85 вагових відсотків першого 3 оксиду металу, такого як оксиди алюмінію, що мають густину більш 3,7 г/см ; від 15 до 40 вагових відсотків другого оксиду металу, такого як оксиди заліза, що мають густину більш 3,9 3 г/см ; і від 0 до 30 вагових відсотків третього оксиду металу, такого як оксиди кремнію, що мають 3 густину не більш 2,8 г/см . Більш того, бокситну руду, що не містить від природи достатній рівень оксиду заліза, можна змішати з окремим джерелом оксиду заліза для досягнення поліпшених характеристик у розклинювальному наповнювачі. Історія розвитку розклинювальних наповнювачів, як задокументовано в деяких патентах США, була непослідовною стосовно ідеї найкращого діапазону питомої ваги для розклинювальних наповнювачів. У 1970-х, US 4068718, що заявляє пріоритет заявки, поданої 17 травня 1974 p., розкрив "розклинювальний засіб високої міцності, що включає частинки спеченого бокситу, що мають питому вагу більш ніж приблизно 3,4". Проте, протягом 1980-х промисловістю розклинювальних наповнювачів були докладені значні зусилля для одержання розклинювальних наповнювачів з питомою вагою значно меншою 3,4. Наприклад, US 4680230, що був поданий 18 січня 1984 p., посилається на дослідження, проведене для Міністерства енергетики США, що описує "ідеальний розклинювальний наповнювач" як той, що має "питому вагу менш двох". У стовпці 1, рядки від 49 до 65, цей патент повідомляє про те, що не слід використовувати спечений боксит у якості розклинювального наповнювача. Стосовно використання матеріалу, що містить оксид заліза, для виробництва керамічних сфероїдів, таких як розклинювальний наповнювач, що має високу міцність на подрібнювання, US 4632876 повідомляє "Хоча шлаки доменних печей, шлаки електростанцій і зольний пил можуть бути застосовувані, але взагалі не є прийнятними, тому що їхні високі вмісти оксиду заліза призводять до високих густин. Вміст оксиду заліза мінеральної частинки повинен бути значно менш 9 вагових відсотків, переважно менш 5 %." На відміну від описаних вище патентів, даний винахід розкриває розклинювальний наповнювач, у якому керамічний матеріал розклинювального наповнювача має вміст оксиду заліза значно вищий, ніж раніше вважалося придатним. При використанні в даному документі, фраза "керамічний матеріал" стосується сукупності гранул з неорганічних, металевих і неметалевих, оксидів, карбідів і нітридів, сформованих у сферу та спечених так, що окремі гранули зчіплюються одна з одною, тим самим формуючи спечену частинку. Керамічний матеріал не включає летучі компоненти, такі як зв'язувальні речовини та рідини, що використовують для виготовлення розклинювального наповнювача, так само як і полімери або інші покриття, що можуть бути додані до частинки після стадії спікання. В одному варіанті здійснення даного винаходу розклинювальний наповнювач містить, щонайменше, перший оксид металу, що включає оксиди алюмінію, та другий оксид металу, що містить оксиди заліза, та може включати третій оксид металу, що містить оксиди кремнію. Вагові відсоткові вмісти першого, другого та третього оксидів металів перераховують на AI2O3, Fe2O3 і SiO2, відповідно. Кількість оксидів заліза в розклинювальному наповнювачі може представляти від 15 до 40 вагових відсотків, більш переважно від 15 до 35 вагових відсотків, ще більш переважно від 20 до 30 вагових відсотків сумарної ваги оксидів. Кількість оксидів кремнію може представляти від 0 до 30 вагових відсотків, більш переважно від 1 до 10 вагових відсотків сумарної ваги оксидів. Вагові відсоткові вмісти першого, другого та третього оксидів металів перераховують на частку сумарної ваги тільки цих оксидів металів. Якщо розклинювальний наповнювач включає інші компоненти, такі як полімерне покриття, нанесене на поверхню розклинювального наповнювача, та/або четвертий оксид металу, то ані вагу полімеру, ані четвертий оксид металу не включають у розрахунок вагових процентних вмістів першого, другого та третього оксидів металів. Сумарна вага оксидів металів може перевищувати 50 вагових відсотків загальної ваги керамічної частинки. Загальна вага керамічної частинки включає вагу першого, другого та третього оксидів металів плюс вагу інших оксидів металів і домішок, що залишаються після спікання частинки та перед додаванням будь-яких покриттів, наповнювачів і т. д. Сумарна вага першого, другого та третього оксидів металів може перевищувати 60 або навіть 70 вагових відсотків загальної ваги керамічної частинки. На додаток до описаних вище характеристик хімічних складів густина керамічного матеріалу 3 частинок перевищує 3,5 г/см . У деяких варіантах здійснення густина керамічного матеріалу 3 3 3 3 частинки може перевищувати 3,6 г/см , 4,0 г/см , 4,2 г/см або навіть 4,5 г/см . При використанні в даному документі усі фрази "дійсна густина", "густина керамічного матеріалу", "густина керамічного матеріалу частинки" та "густина керамічного матеріалу розклинювального наповнювача" стосуються дійсної густини твердої керамічної матриці, що формує керамічну 3 UA 105908 C2 5 10 15 20 25 30 35 40 45 50 55 60 частинку. Як визначено в Dictionary of Ceramics, третє видання, автори Arthur Dodd і David Murfin, дійсну густину пористого твердого тіла "визначають як співвідношення маси матеріалу до його дійсного об'єму", що далі "визначають як об'єм тільки твердого матеріалу, при цьому нехтують об'ємом будь-яких пор". Дійсна густина керамічного матеріалу є характеристикою хімічного складу та кристалічної фази(фаз) керамічного матеріалу. Дійсна густина керамічного матеріалу не залежить від пористості частинок. Густину керамічного матеріалу розклинювального наповнювача визначають відповідно до Стандарту ASTM D02840-69 шляхом зважування зразка, здрібнювання зразка до менш ніж 100 меш, вимірювання об'єму зразка гелієвим пікнометром (таким як стереопікнометр SPY 03 Quantachrome) і розраховування ваги на кубічний сантиметр. Густина керамічного матеріалу є фізичним параметром, відмінним і окремим від питомої ваги частинки. На відміну від визначення густини, наведеного вище, обидві фрази "питома вага керамічної частинки" та "питома вага розклинювального наповнювача" стосуються позірної питомої ваги частинки, що визначають у Dictionary of Ceramics як "співвідношення маси до маси º кількості води, що при 4 C має об'єм, що дорівнює позірному твердому об'єму матеріалу при температурі вимірювання". Для використання в даному документі, позірний твердий об'єм визначають як об'єм твердого матеріалу плюс об'єм будь-яких закритих пор. На питому вагу керамічної частинки безпосередньо впливає пористість, включена в частинку. Пористість керамічних частинок даного винаходу може змінюватися в діапазоні від 2 відсотків до 40 відсотків. Припустимими є керамічні частинки, що мають пористість від 5 до 15 відсотків. Питому вагу керамічної частинки можна визначити за допомогою Міжнародного Стандарту ISO 13503-2. Стандарт виданий 1 листопада 2006 р. Позірну пористість у керамічному тілі визначають як 1 мінус частка позірної питомої ваги, поділеної на дійсну густину. Дійсну густину керамічного матеріалу та питому вагу керамічної частинки можна контролювати незалежно Наприклад, при збереженні дійсної густини керамічного матеріалу постійною можна робити керамічні частинки, що мають різні рівні включеної в них пористості, таким чином одержуючи в результаті керамічні частинки, що мають однакову дійсну густину, але різні питомі ваги. Аналогічно, при збереженні рівня пористості в декількох керамічних частинок однаковим можуть бути змінені композиції керамічних матеріалів, що використовують задля виготовлення частинок, таким чином одержуючи в результаті частинки, що мають однакову пористість, але різні дійсні густини. Використовуючи надані в даному документі ідеї, можна виготовити розклинювальний наповнювач, що має низьку питому вагу та високий опір подрібнюванню. Розклинювальний наповнювач може бути виготовлений з матеріалу з високою густиною,такого як керамічний 3 матеріал, що має дійсну густину більш 3,5 г/см , тоді як розклинювальний наповнювач може мати низьку питому вагу, таку як 2,8, завдяки включенню пор у розклинювальний наповнювач. Припустимими є розклинювальні наповнювачі, що мають ще більш низьку питому вагу, таку як 2,5, 2,4 або 2,0. Оскільки керамічні матеріали з високою густиною можуть мати високу міцність і тому є стійкими до подрібнювання, можуть бути бажані керамічні матеріали з високою густиною. Проте, розклинювальні наповнювачі, виготовлені з матеріалів з високою дійсною густиною, можуть мати тенденцію до передчасного осідання в рідині для гідророзриву при введенні в стовбур свердловини, якщо питома вага розклинювального наповнювача приблизно дорівнює дійсній густині керамічного матеріалу. Розклинювальні наповнювачі, що мають гарний опір подрібнюванню та низьку питому вагу, можуть бути отримані, якщо дійсна густина керамічного матеріалу є достатньо високою для збільшення опору подрібнюванню більш зниження опору подрібнюванню, обумовленого включенням пор, необхідних для зниження питомої ваги розклинювального наповнювача. На Фіг. 1 показана трикомпонентна діаграма 10 спеченої керамічної частинки, що включає AI2O3, Fe2O3 і SiO2 і припускає відсутність пористості. Лінії 12, 14 і 16 представляють дійсні 3 3 3 густини керамічних частинок з 3,0 г/см , 3,2 г/см і 3,4 г/см , відповідно. Інші лінії, взагалі паралельні лініям 12, 14 і 16, показують дійсні густини керамічних частинок, як відзначено на 3 фазовій діаграмі. На цьому графіку найнижча густина складає приблизно 2,7 г/см , а найвища 3 густина складає приблизно 4,2 г/см . Заштрихована площа 18 позначає частину діаграми, що містить не більш ЗО вагових відсотків SiO2, від 15 до 40 вагових відсотків оксидів заліза, та 3 густина керамічного матеріалу складає 3,5 г/см або вище. Виявлено, що розклинювальні наповнювачі, що попадають у заштриховану область, мають гарний опір подрібнюванню при оцінюванні опору подрібнюванню при 137,9 мегапаскалей (МПа), що еквівалентно 20000 фунтів на квадратний дюйм. 4 UA 105908 C2 5 10 15 20 25 30 35 40 45 50 55 60 На Фіг. 2 показана блок-схема способу, що застосовують для виготовлення спеченої керамічної частинки даного винаходу. Стадія 20 представляє змішування бокситної руди з сухими інгредієнтами, такими як зв'язувальні речовини та пороутворювачі, та рідинами, такими як вода, з формуванням вільносипкого порошку, який можна назвати в даному документі сумішшю. Зв'язувальна речовина може бути одним або більше матеріалами, вибраними з органічних крохмалів, таких як бурильний крохмаль, а також камедей або смол, що продаються на ринку для таких цілей. Зв'язувальна речовина може також бути неорганічним матеріалом, таким як глина або кислота. Зв'язувальні речовини звичайно додають у кількості менш 10 вагових відсотків вмісту сухих твердих речовин суміші та можна додавати сухими або у вигляді розчину. На стадії 22 суміш можна обробити за допомогою машини, такої як змішувач Eirich RO2, таким чином формуючи, щонайменш, частину суміші у велику кількість дрібних сфер, які можна позначити в даному документі як попередники частинок або попередники розклинювального наповнювача. Попередники частинок, придатні в якості розклинювальних наповнювачів, можна обробити за допомогою апарата для просіювання, що включає маркування сита № 8 ASTM, що має отвори 2,36 мм, і маркування сита № 70 ASTM, що має отвори сита 212 мкм. Розклинювальні наповнювачі проходять крізь сито № 8 і не проходять крізь сито № 70. Стадія 24 представляє спікання попередників для підвищення фізичної цілісності попередників відносно фізичної цілісності попередників до нагрівання. На стадії 26 попередники частинок можна нагріти та до попередника прикласти ззовні силу стискання, одержуючи таким чином безліч спечених частинок. Внаслідок усадки, що може відбуватися під час процесу спікання, середній діаметр спечених частинок може бути меншим, ніж середній діаметр попередника частинок. Промислові способи, що використовують для виробництва розклинювальних наповнювачів, зазвичай застосовують піч для спікання сирцю розклинювального наповнювача при атмосферному тиску. Піч може бути обертовою піччю трубчастої форми, що дозволяє розклинювальним наповнювачам перевертатися по мірі їхнього пересування з одного кінця печі в протилежний кінець печі. Максимальна температура в печі, використовувана для виготовлення розклинювальних наповнювачів, що містять головним чином оксид алюмінію, 0 може досягати 1500 C. На відміну від виробництва розклинювальних наповнювачів при атмосферному тиску, розклинювальні наповнювачі з покращеним опором подрібнюванню можна виготовити за допомогою впливу прикладеною ззовні стискаючою силою на розклинювальний наповнювач під час способу виробництва розклинювального наповнювача. Прикладена ззовні стискаюча сила може бути будь-якою силою, що рівномірно стискає розклинювальний наповнювач з усіх напрямків у бік центру розклинювального наповнювача. Прикладом придатної технології стискання є ізостатичне пресування. Конкретним варіантом здійснення ізостатичного пресування є гаряче ізостатичне пресування, що використовує нагрітий газ для підвищення температури частинки так, щоб могло відбутися повне або часткове спікання керамічного матеріалу, та одночасний вплив силою всередину відносно всіх точок поверхні частинки Ізостатичне пресування може використовувати резервуар з м'якої гуми або еластомеру, звичайне відомий як "оснащення", у який поміщають виріб задля стискання. Оснащення потім поміщають у посудину, що містить гідравлічну рідину. Потім до рідини прикладають гідростатичний тиск. У способі прикладають тиск рівномірним чином по всій поверхні виробу, що приводить до того, що виріб має рівномірну густину. Альтернативним підходом є послідовно спікання та стискання виробів. В одному варіанті здійснення вироби, такі як попередники розклинювального наповнювача, спікають і потім використовують гаряче ізостатичне пресування заля прикладання тиску до всіх поверхонь розклинювальних наповнювачів. Стадія спікання підвищує фізичну цілісність розклинювальних наповнювачів ˚ ˚ Розклинювальні наповнювачі на основі бокситу можна спікати від 1100 C до 1500 C. Інший альтернативний підхід полягає у використанні ізостатичного пресування задля докладання стискаючої сили до попередників розклинювального наповнювача та наступному спіканні стиснутих частинок. ПРИКЛАДИ Для демонстрації підвищеного опору подрібнюванню розклинювальних наповнювачів даного винаходу були виготовлені та оцінені на опір подрібнюванню п'ять партій розклинювальних наповнювачів, позначені в даному документі як Партії А, В, C, D і E. Вихідні матеріали, що використовують для виготовлення розклинювальних наповнювачів, показані в Таблиці 1. Партія А представляє наявні у продажу розклинювальні наповнювачі, що містили 9,5 вагових відсотків оксидів заліза в спеченому розклинювальному наповнювачі. Партії В, C, D і E представляють розклинювальні наповнювачі, що мають, щонайменше, 15 вагових відсотків оксидів заліза, у перерахуванні на Fe2O3, у спеченому розклинювальному наповнювачі. Наявне у продажу 5 UA 105908 C2 5 10 15 20 25 30 джерело бокситу доступне від компанії Ferrous American Company з Літтлтона, Колорадо, США. Частину бокситу від цієї компанії використовували для виробництва Партій В, C, D і E. Композиція цього бокситу включала 64,0 вагових відсотка AI2O3, 25,8 вагових відсотків Fe2O3 і 4,0 вагових відсотка SiO2. Руда також містила 3,2 вагових відсотка TiO2 і слідові кількості, що визначають у даному документі як менш 1 вагового відсотка, декількох інших сполук, таких як MgO, CaO, CeO21 MnO. Партії А, В, C, D і E виготовили з використанням звичайного способу виробництва розклинювального наповнювача з формуванням безлічі невеликих сфер, відомих у даному документі як попередники розклинювального наповнювача або попередники частинок. У способі використана мішалка, що забезпечує високу напругу зсуву, RV02, доступна від Eirich Machines, Inc. з Гурни, Іллінойс, США. Спосіб включав розміщення початкового завантаження бокситу в мішалку з обертовими як піддоном, так і ротором. Швидкість ротора встановили на 80 відсотків від максимальної швидкості. Через ЗО секунд у мішалку безпосередньо на боксит, що обертається, вилили деіонізовану воду. Приблизно ЗО секунд витратили на розподіл води по бокситу. Зволоженому бокситу дозволили обертатися три хвилини, протягом яких формувалася безліч сфер. Швидкість ротора потім зменшили до мінімальної швидкості, у той час як піддон продовжував обертатися. Потім до сфер бокситу, що оберталися, повільно додали друге завантаження бокситу. Повільне додавання бокситу зайняло приблизно три хвилини та може бути позначене як "всипання" бокситу. Після завершення всипання бокситу піддон продовжував обертатися приблизно 20 секунд. Сфери з бокситу, що були покриті шаром бокситу, витяти з мішалки та їх можна позначити в даному документі як попередники розклинювального наповнювача або попередники частинок. Попередники в партіях А, В, C і D потім опікали в обертовій печі при атмосферному тиску. Тільки попередники в партії E були виготовлені за допомогою способу, що включав вплив прикладеною ззовні стискаючою силою на попередник розклинювального наповнювача Техніка, використана для впливу прикладеною ззовні стискаючою силою, відома 0 як гаряче ізостатичне стискання. Попередники частинок у Партії E спікали при 1250 C. Спечені 2 попередники потім одночасно спресовували при 352 кг/см (5000 фунтів на квадратний дюйм) і 0 нагрівали до 1200 °C протягом однієї години. Нагрівання спечених попередників до 1200 C при впливі стискаючої сили допомогло запобігти росту зерен під час стадії стискання. Для партій А, В і C застосували просіювання для обмеження розміру частинок до таких частинок, що пройшли крізь сито, що має отвори 20 меш, і не пройшли крізь сито, що має отвори 40 меш. Партії D і E просіяли для обмеження розмірів частинок до таких частинок, що пройшли крізь сито, що має отвори ЗО меш, і не пройшли крізь сито, що має отвори 50 меш. Таблиця 1 Партії Інгредієнт Оксиди заліза А В C D Оксид заліза більше 57,12 % 57,12 % 57,12 % Боксит (перше 15 ваг.% завантаження) Оксид заліза менше 57,12 % 15 ваг. % Бурильний крохмаль 1,14 % 1,14 % 1,14 % 1,14 % Деіонізована вода 27,42 % 27,42 % 27,42 % 27,42 % Оксид заліза більше Боксит (друге завантаження) 14,28 % 14,28 % 14,28 % 15 ваг. % Оксид заліза менше 14,28 % 15 ваг. % Розподіл розміру частинок розклинювального 20/40 20/40 20/40 30/50 наповнювача E* 57,12 % 1,14 % 27,42 % 14,28 % 30/50 * попередників стискання і спікали та потім стискали з використанням гарячого ізостатичного 35 40 Фіг. 3 є лінійним графіком залежності опору подрібнюванню від тиску для партій А, В, C, D і E. Лінія 28 (Партія А) представляє опір подрібнюванню доступного в продажу спеченого бокситу, що містив 9,5 вагових відсотків оксидів заліза у перерахуванні на Fe2O3. Після впливу 86,2 МПа (12500 фунтів на квадратний дюйм) приблизно 5,5 вагових відсотків розклинювального наповнювача було подрібнено в дрібні фракції. Лінія ЗО (Партія В) і лінія 32 (Партія C) представляють опір подрібнюванню повторних іспитів розклинювального 6 UA 105908 C2 5 10 15 20 наповнювача, що мав 25,8 вагових відсотків оксидів заліза у перерахуванні на Fe2O3 і розмір частинок 20/40. При 103 МПа (15000 фунтів на квадратний дюйм) у середньому 4,5 вагових відсотка цього розклинювального наповнювача було подрібнено в дрібні фракції, що краще, ніж опір подрібнюванню доступного в продажу розклинювального наповнювача при 86,2 МПа (12500 фунтів на квадратний дюйм) (див. лінію 28). Лінія 34 (Партія D) і лінія 36 (Партія E) представляють опір подрібнюванню розклинювального наповнювача, що мав 25,8 вагових відсотків оксидів заліза у перерахуванні на Fe2O3 і розмір частинок 30/50. При 137,9 МПа (20000 фунтів на квадратний дюйм) середній опір подрібнюванню розклинювальних наповнювачів у партіях D і E складав приблизно 3,5 відсотки, що значно краще, ніж опір подрібнюванню розклинювальних наповнювачів, що містили менше 15 вагових відсотків оксиду заліза при 86,2 МПа (12500 фунтів на квадратний дюйм) (див. лінію 28). Дані демонструють, що розклинювальні наповнювачі, виготовлені з більш ніж 15 ваговими відсотками оксидів заліза (партії В, C, D і E), мали кращий опір подрібнюванню, ніж розклинювальні наповнювачі в партії А, у якої було менш 15 вагових відсотків оксидів заліза. Крім того, розклинювальні наповнювачі в Партії E забезпечували найкращий опір подрібнюванню. Приведений вище опис розглядають як такий тільки конкретних варіантів здійснення. До фахівців у даній галузі та до тих, хто здійснює або використовує даний винахід, можуть приходити в голову модифікації даного винаходу. Тому зрозуміло, що варіанти здійснення, показані в графічних матеріалах і описані вище, є тільки для ілюстративних цілей і не призначені для обмеження об'єму даного винаходу, що визначений наступною формулою винаходу відповідно до принципів патентного законодавства. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 1. Спечена частинка, що містить керамічний матеріал, де зазначений керамічний матеріал містить оксиди алюмінію, заліза та кремнію, зазначені оксиди кремнію, у перерахуванні на SiO 2, представляють не більш 30 масових відсотків сумарної ваги зазначених оксидів, зазначені оксиди заліза, у перерахуванні на Fe2O3, представляють від 20 до 40 масових відсотків сумарної ваги зазначених оксидів, і дійсна густина зазначеного керамічного матеріалу перевищує 3,5 3 г/см . 2. Спечена частинка за п. 1, де сумарна вага зазначених оксидів перевищує 50 масових відсотків загальної маси зазначеної керамічної частинки. 3. Спечена частинка за п. 1, де зазначені оксиди заліза представляють від 20 до 35 масових відсотків сумарної ваги зазначених оксидів. 4. Спечена частинка за п. 1, де зазначені оксиди заліза представляють від 20 до 30 масових відсотків сумарної ваги зазначених оксидів. 5. Спечена частинка за п. 1, де зазначені оксиди алюмінію, у перерахуванні на Аl 2О3, представляють від 50 до 80 масових відсотків сумарної ваги зазначених оксидів. 6. Спечена частинка за п. 5, де зазначені оксиди алюмінію представляють від 60 до 80 масових відсотків сумарної ваги зазначених оксидів. 7. Спечена частинка за п. 1, де зазначені оксиди кремнію, у перерахуванні на SiO 2, представляють від 1 до 10 масових відсотків сумарної ваги зазначених оксидів. 8. Спечена частинка, що містить керамічний матеріал, де зазначений керамічний матеріал містить оксиди алюмінію, заліза та кремнію, зазначені оксиди кремнію, у перерахуванні на SiO 2, представляють не більше 30 масових відсотків сумарної ваги зазначених оксидів, зазначені оксиди заліза, у перерахуванні на Fe2O3, представляють від 15 до 40 масових відсотків сумарної ваги зазначених оксидів, і дійсна густина зазначеного керамічного матеріалу перевищує 4,0 3 г/см . 9. Спечена частинка за п. 8, де дійсна густина зазначеного керамічного матеріалу перевищує 3 4,5 г/см . 7 UA 105908 C2 8 UA 105908 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюHigh strength proppants

Автори російськоюSan-Miguel, Laurie, Dickson, Kevin, R., Fuss, Tihana, Stephens, Walter, T.

МПК / Мітки

МПК: C04B 35/10, C04B 35/64, C04B 35/26, C04B 35/14

Мітки: наповнювачі, розклинювальні, високоміцні

Код посилання

<a href="https://ua.patents.su/11-105908-visokomicni-rozklinyuvalni-napovnyuvachi.html" target="_blank" rel="follow" title="База патентів України">Високоміцні розклинювальні наповнювачі</a>

Попередній патент: Захисна композиція з 6-(тризаміщених феніл)-4-аміно-2-піридинкарбоксилатних гербіцидів і клоквінтоцету для злакових культур

Наступний патент: Ізоляційна касета

Випадковий патент: Спосіб корекції гіпоксичного стану і пристрій для його здійснення