Спосіб одержання біогазу при виготовленні цінного продукту, зокрема крохмалю, з борошна із зерна злакових культур

Номер патенту: 100371

Опубліковано: 25.12.2012

Автори: Земан Конні, Вітт Віллі, Рінгбек Йоахім, Ланг Дірк

Формула / Реферат

1. Спосіб одержання біогазу при виготовленні цінного продукту, зокрема крохмалю і/або білка, з борошна із зерна злакових культур, при якому:

I) борошно замішують з свіжою або технологічною водою в тісто;

II) тісто розділяють щонайменше на дві фракції, зокрема під дією відцентрових сил на важку фракцію первинного крохмалю, фракцію білка і вторинного крохмалю - фазу, що випускається через сопла декантатора, і фракцію пентозану, який відрізняється тим, що

III) щонайменше з однієї з фракцій, одержаних при розділенні при операції II, одержують біогаз, використовуваний для отримання енергії;

IV) причому фракцію, використовувану для отримання біогазу, піддають щонайменше одній операції зріджування (505) і розділення фаз (506), причому біогаз одержують з рідкої фази розділених фаз (506).

2. Спосіб за п. 1, який відрізняється тим, що

I) фракцію білка при технологічних операціях з переробки білка переробляють в білковий продукт;

II) фракцію первинного крохмалю переробляють в крохмалепродукт з первинного крохмалю; і

III) біогаз одержують щонайменше з однієї або обох фракцій - фракції вторинного крохмалю і фракцій пентозану.

3. Спосіб за п. 2, який відрізняється тим, що вторинний крохмаль з висівками і фракцією пентозану з трифазного розділення (102) переробляють для отримання біогазу.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що для зріджування (505) при підготовці технологічної води (501) з процесу збирають різні потоки речовин.

5. Спосіб за п. 4, який відрізняється тим, що при підготовці технологічної води (501) збирають фракцію пентозану (102), надлишок технологічної води в результаті операції (402) регенерації або рекуперації крохмалю, а також додатковий надлишок технологічної води від інших операцій.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що суміш, з якої повинен бути проведений біогаз, зокрема зібрану суміш, як розкрито в п. 4 або 5, при операції зріджування (505) піддають ферментативній і переважно термічній обробці, операції (402) регенерації або рекуперації крохмалю, а також додатковий надлишок технологічної води від інших операцій.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що суміш, з якої повинен бути проведений біогаз, зокрема зібрану суміш, як розкрито в пп. 4 або 5, при операції зріджування (505) піддають ферментативній і переважно термічній обробці, щоб коагулювати білки і розщепити макромолекулярні вуглецеві сполуки - крохмаль, целюлозу, геміцелюлозу - на дрібніші одиниці, наприклад - глюкозу, мальтозу, фруктозу.

7. Спосіб за п. 6, який відрізняється тим, що для розщеплювання макромолекулярних вуглеводів і подальшого засахаріння переважно до потоків при зріджуванні додають різні ферменти, наприклад, целюлазу - Джененкор 220 (Genencor 220) і СПЕЗАЙМ ФРЕД (SPEZYME FRED) або Джененкор (Genencor), які можуть ефективно діяти в різних температурних межах.

8. Спосіб за п. 7, який відрізняється тим, що при зріджуванні до потоків додають ферменти, що діють в різних температурних межах: І - 40-60 °С, зокрема 45-55 °С, наприклад 50 °С, і II - 80-95 °С, зокрема 85-95 °С, наприклад 90 °С, отже при ступінчастій термічній обробці білки денатуруються паралельно і разом з дрібною мезгою і фосфоліпопротеїнами випадають в осад як так званий білковий коагулят, причому разом з цим коагулятом в осад випадають також фосфорні, сірчисті сполуки і сполуки азоту.

9. Спосіб за п. 6, 7 або 8, який відрізняється тим, що при наступній за зріджуванням технологічній операції розділення фаз (506), в декантаторі, сепараторі, що самоочищається, або трифазному сепараторі, осаджені при зріджуванні тверді компоненти відокремлюють від рідкої фази.

10. Спосіб за п. 9, який відрізняється тим, що зневоднену масу з розділення фаз (506) використовують як корм, добриво або паливну речовину (507).

11. Спосіб за п. 10, який відрізняється тим, що розділення фаз (506) відбувається в декантаторі, сепараторі, що самоочищається, трифазному сепараторі або за допомогою фільтрації.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що розчинені речовини, зокрема низькомолекулярні сахариди, з розділенням фаз (506) піддають кислотогенезу (507).

13. Спосіб за п. 12, який відрізняється тим, що розчинені речовини, зокрема низькомолекулярні сахариди при кислотогенезі (507) подають в реактор для підвищення кислотності, в якому вони мікробіологічно метаболізуються в різні вугільні кислоти і спирти.

14. Спосіб за п. 12 або 13, який відрізняється тим, що час перебування в кислотогенезі (507) складає менше 4 днів, переважно 2 дні.

15. Спосіб за будь-яким з пп. 12-14, який відрізняється тим, що продукти метаболізму, що виникають при кислотогенезі (507) на ступені підвищення кислотності, потім в другому, так званому метановому, реакторі мікробіологічно перетворюються на оцтову кислоту - кислотогенез; метаногенез (602), і одержана оцтова кислота переважно після цього метаноутворюючими бактеріями, наприклад Methanobacterium bryantii, анаеробно метаболізується в метан і двоокис вуглецю.

16. Спосіб за п. 15, який відрізняється тим, що тривалість технологічної операції (507) або час перебування складає менше 14 днів, переважно 10 днів.

17. Спосіб за п. 16, який відрізняється тим, що реактор виконаний з можливістю забезпечення ХПК навантаження приблизно 15-25 кг/м3.

18. Спосіб за будь-яким з пп. 1-17, який відрізняється тим, що одержану газову суміш - біогаз - уловлюють і перетворюють, переважно, на теплоелектроцентралі (603), в енергію, переважно теплову і/або електричну, наприклад, за допомогою газової турбіни або газового двигуна.

19. Спосіб за будь-яким з пп. 1-18, який відрізняється тим, що рідину з реактора фільтрують щонайменше в одноступінчатій мембранній установці (701) мембранної фільтрації.

20. Спосіб за п. 19, який відрізняється тим, що на першому ступені відокремлюють частинки більшого діаметра, і одержаний таким чином пермеат на другому ступені за допомогою зворотного осмосу демінералізується так, щоб він знову міг бути використаний як технологічна вода.

21. Спосіб за п. 19, який відрізняється тим, що на першому ступені відокремлюють частинки більшого діаметра, і одержаний таким чином пермеат на другому ступені піддають зворотному осмосу низького тиску, і на третьому ступені піддають зворотному осмосу високого тиску.

22. Спосіб за п. 19, 20 або 21, який відрізняється тим, що пермеат повертають назад в підготовку технологічної води (501).

23. Спосіб за будь-яким з пп. 1-22, який відрізняється тим, що пентозан і висівки переробляють в першому зріджуванні (505') - зріджуванні II, і дрібнозернистий крохмаль і дрібну мезгу переробляють в окремому зріджуванні (505) - зріджування І - в роздільних потоках.

24. Спосіб за будь-яким з пп. 1-23, який відрізняється тим, що потоки з роздільних зріджувань (505, 505') збирають разом перед розділенням фаз (506).

Текст

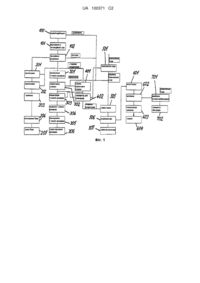

Реферат: Винахід належить до способу одержання біогазу при виготовлені цінного продукту, зокрема крохмалю і/або білка, з борошна із зерна злакових культур, при якому борошно замішують з свіжою або технологічною водою в тісто, тісто розділяють щонайменше на дві фракції, зокрема під дією відцентрових сил на важку фракцію первинного крохмалю, фракцію білка і вторинного крохмалю (фазу, що випускається через сопла декантатора), і фракцію пентозану. Щонайменше з однієї з фракцій, одержаних при розділенні, одержують біогаз, використовуваний для отримання енергії, причому фракцію, використовувану для отримання біогазу, піддають щонайменше одній операції зріджування (505) і розділення фаз (506), причому біогаз одержують з рідкої фази розділених фаз (506). UA 100371 C2 (12) UA 100371 C2 UA 100371 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до способу отримання цінного продукту, зокрема крохмалю і/або білка, з борошна із зерна злакових культур, особливо з пшеничного борошна. Спосіб отримання крохмалю з борошна із зерна злакових культур, зокрема з пшеничного борошна, показаний на фіг. 6. Відповідно до цього способу зерно злаків, відокремлене від стебел і лушпиння, відправляють на млин, щоб піддати його там подальшій обробці (операція 100: млин/подрібнення). У млині зерно спочатку трохи зволожують (кондиціонують), щоб розламати зовнішню оболонку зерна і розкрити його внутрішні складові. Одержані при цьому висівки (оболонка) за допомогою просіювання відділяють від борошна поки що крупного помелу і від процесу. Пізніше висівки можуть бути домішені до одержаних побічних продуктів, наприклад, корму (коагульований білок і дрібна мезга), частково розщеплені для отримання енергії або спалені безпосередньо. Потім борошно переважно проходить декілька ступенів подрібнення до тих пір, поки не буде досягнута необхідна тонкість помелу борошна - відповідно до обставин, з проміжними просіюваннями, щоб видалити решту небажаних компонентів і забезпечити необхідну грануляцію і вихід готового продукту. Перед переробкою пшеничної борошна в клейковину і крохмаль, а також її побічні продукти борошно кондиціонують за допомогою зберігання. До альтернативних заходів кондиціонування відноситься, наприклад, аерація, флюїдизація і пряме збагачення киснем. Після подрібнення готову борошно замішують з свіжою або технологічною водою в співвідношенні від 0,7 до 1 частини на 1 частину борошна, одержуючи суспензію пшеничної борошна (тісто), що не містить сухих частинок борошна. Після цього до тіста за допомогою так званого високонапірного насоса або мішалки з перфорованими дисками підводять механічну енергію, щоб підтримати утворення матриці, тобто утворення сітки і агломерацію білкових фракцій у сиру клейковину. Потім тісто, заздалегідь оброблене таким чином, поступає в бак з помірним перемішуванням. Час перебування в баку встановлюють так, щоб складало від 0 до 30 хвилин (операція 101: приведення в тістоподібний стан). На наступній стадії процесу тісто за допомогою певної кількості води (свіжої або технологічної) в співвідношенні 1 частину тіста на 0,5-1,5 частині води знову розріджують в протитечії в так званій U-подібній трубі безпосередньо перед переважно трифазним декантатором, що застосовується. Після цього в трифазному декантаторі (горизонтальна центрифуга) під дією відцентрових сил відбувається механічне розділення тіста на три різні фракції, а саме на важку фракцію первинного крохмалю (згущуюча фракція декантатора), фази білка і вторинного крохмалю (фаза, що випускається через сопла декантатора) і фракція пентозану (пентозани: слизисті речовини; геміцелюлози); (операція 102: розділення фаз, переважно трифазне). Можливе застосування і інших способів розділення, зокрема інших центрифуг, зокрема стосовно даного винаходу. Білок пшениці, званий також клейковиною, завдяки його спеціальним властивостям (в'язкопружність) є цінним продуктом, що має попит, який дуже добре реалізується в харчовій промисловості (наприклад, на хлібопекарнях, у виробництві м'ясних і ковбасних виробів), комбікормовій промисловості (наприклад, в господарствах, рибоводів) і багатьох технічних застосуваннях (клеї, суспензії покривного матеріалу для крейдованого паперу). Для отримання високоякісного білка фаза, що випускається з декантатора через сопла, спочатку проходить просіювання (операції 201, 202: просіювання), щоб відокремити клейковину від вторинного крохмалю. На цьому етапі просіювання дрібнозернистий крохмаль (вторинний крохмаль) і волокна відділяються від клейковини. Тут під первинним крохмалем, зокрема, мається на увазі крохмаль із вмістом менше 40 % частинок розміром менше 10 мкм, а під вторинним крохмалем - зернистий крохмаль, у фракції якого вміст крохмальних зерен з діаметром менше 10 мкм складає більше 60 %. Продукт, що є вторинним крохмалем, не обов'язково містить лише такі частинки, він також може містити певну частку інших складових, наприклад, пентозанів. Просіювання переважно здійснюють в 2 етапи. В процесі наступної технологічної операції клейковину піддають промивці (операція 203: промивка, щоб видалити решту включених "небілкових" частинок, а також небажаних розчинних складових, перш ніж клейковина буде зневоднена (операція 204: зневоднення білка) і висушена (операція 205: сушка білка). Одержаний в результаті трифазного розділення первинний крохмаль - як білок - піддають подальшій обробці в незалежній лінії. Спочатку слідує запобіжне просіювання (операція 301: просіювання первинного крохмалю), щоб видалити і генерувати найдрібніші частинки клейковини. 1 UA 100371 C2 5 10 15 20 25 30 35 40 45 50 55 60 Потім слідує додаткове просіювання (операція 302: відсіювання волокон), при якому від первинного крохмалю відділяються волокнисті складові. Для концентрації і промивки (операція 303: концентрація первинного крохмалю) первинний крохмаль на деякий час залишають в сопловому сепараторі тарілчастого типу (вертикальній центрифузі). За концентрацією слідує промивка крохмалю (операція 304: промивка первинного крохмалю) або за допомогою 5-12 ступінчастої гідроциклонної установки, або одноступінчатої або двоступінчатої лінії, що складається з двофазних або трифазних сепараторів, перш ніж крохмаль в процесі наступної технологічної операції (операція 305: зневоднення первинного крохмалю) спочатку зневоднюється за допомогою вакуум-фільтра, що зневоднює центрифуги або декантатор, а потім сушиться (операція 306: сушка первинного крохмалю). Перед сушкою промитий крохмаль також може бути підданий додатковій обробці, наприклад, хімічній і/або фізичній модифікації (тут це не показано). В ході концентрації в трифазному сепараторі (операція 303) крохмаль розщеплюється на дві різні фракції - важку, грубозернисту фракцію (її називають первинним крохмалем) і фракцію з дрібнішими зернами. Дрібнозернистий крохмаль виводиться через середню фазу сепаратора. Разом з просіяним дрібнозернистим крохмалем, одержаним при просіюванні білків, його переміщають в наступний сепаратор (операція 402: сепаратор для регенерації). У цьому сепараторі класифікований, відповідно до обставин, грубозернистий первинний крохмаль регенерується і знову подається в лінію первинного крохмалю, тоді як дрібнозернистий вторинний крохмаль, знову-таки вивантажений в середній фазі, переробляється далі в лінії вторинного крохмалю. Вторинний крохмаль, відокремлений таким чином при описаному технологічному процесі, виходить у вигляді додаткового побічного продукту. Це досягається завдяки тому, що спочатку за допомогою декантатора крохмаль зневоднюється (операція 403: зневоднення вторинного крохмалю), а потім сушиться (операція 404: сушка вторинного крохмалю). Надлишок технологічної води, зокрема в результаті операції 402: (регенерація крохмалю) і, відповідно до обставин, ще один надлишок технологічної води в результаті інших операцій переважно збирають (операція 501: підготовка технологічної води). Потім за допомогою розділення фаз (операція 502: двофазне розділення) рідину відокремлюють від твердих речовин, що залишилися в технологічній воді, які, наприклад, можуть бути використані в сухому вигляді і як корм (операція 504: корм: сушка). Розчинені і рідкі складові, розвантажені з легкими фракціями сепараторів, можуть бути переміщені у випарну установку (операція 503: випаровування), в якій потік рідини концентрується ще більше, перш ніж послідує подальша підготовка, наприклад, в процесі біологічного очищення відпрацьованої води. Концентрат, що залишився, з випарної установки змішується з висівками, одержаними в результаті подрібнення, і сушиться в суміші з концентратом, одержаним в процесі двофазного розділення (операція 504). В процесі розділення 502 фаз переважно можна використовувати декантатори, сепаратори, що самоочищаються, або трифазні сепаратори. Для опису загальної початкової технологічної ситуації слід також назвати документи, що стосуються рівня техніки. З патентного документа 41 25 968 А1 відомий спосіб виготовлення гідролізату крохмалю з високим вмістом білка і глюкози. У документі DE 196 43 961 А1 описане застосування і установка для отримання білків з борошна бобових рослин. У DE 100 21 229 А1 також розкритий спосіб виготовлення білкових препаратів. Метою винаходу є удосконалення відомого способу так, щоб його економічність підвищилася. Згідно винаходу дана мета досягається завдяки предмету пункту 1. Переважні варіанти реалізації винаходу приведені в залежних пунктах. У винаході пропонується спосіб отримання цінного продукту, зокрема крохмалю і/або білка, з борошна із зерна злакових культур, при якому І. борошно замішують з свіжою або технологічною водою в тісто; II. тісто розділяють, щонайменше, на дві фракції, зокрема під дією відцентрових сил, на важку фракцію первинного крохмалю, фракцію білка і вторинного крохмалю (фаза, що випускається через сопла декантатора) і фракцію пентозану; III. причому, щонайменше, з однієї фракції, одержаної при розділенні в процесі операції II, одержують біогаз, що використовується для отримання енергії, і IV. фракція, використана для отримання біогазу, піддається, щонайменше, одній операції зріджування (операція 505) і розділенню фаз (операція 506), причому з рідкої фази розділення фаз одержують біогаз. 2 UA 100371 C2 5 10 15 20 25 30 35 40 45 50 55 Відповідно до переважного варіанту білкова фаза при технологічних операціях по переробці білка переробляється в білковий продукт, фракція первинного крохмалю переробляється в продукт з первинного крохмалю, а з вторинного крохмалю одержують біогаз. Крім того, є доцільним, якщо вторинний крохмаль з висівками і фракцією пентозану з трифазного розділення (операція 102) переробляється в біогаз. Переважно включити зріджування і розділення фаз в процес в установці, біогазу, і одержувати енергії з натуральних полі- і олігосахаридів, що безпосередньо виникають при виготовленні крохмалю. Відмінність від звичайної установки біогазу полягає в попередній тепловій і ферментативній обробці, а також в подальшому відділенні речовин, які важко піддаються вторинній мікробіологічній переробці (наприклад, білків, фосфоліпопротеїнів, целюлози). Загалом, отримання біогазу може бути завершене протягом короткого часу. Розщеплені низькомолекулярні сахариди робляться досяжними для бактерій, що створюють кислоту і оцтову кислоту, тобто бактерії можуть швидко метаболізувати запропонований їм субстрат. Завдяки цьому час перебування, співвіднесений із завантаженням реакторів, не великий, тому реактори можуть бути порівняно невеликого розміру. Відносно фракцій з хімічною потребою в кисні досягається добре, високе значення. Таким чином, простим способом може бути досягнута економічна, технічно керована і раціональна переробка в біогаз однієї або декількох фаз або фракцій, що виникають в процесі отримання крохмалю. Таке застосування побічних продуктів, що виникають в процесі отримання білка і крохмалю, особливо переважно для безпосереднього отримання енергії. Дотепер всі продукти реалізують або перетворюють їх на інші продукти (модифікація, засахаріння, отримання етанолу). Одержану енергію можна знову відвести прямо в установку, по-перше, у вигляді електричної енергії, і/або, по-друге - у вигляді теплової енергії (теплоелектроцентраль, газовий двигун, газова турбіна). Вода, витікаюча після стадії отримання метану, переважно може бути оброблена в подальшій мембранній системі. При цьому мембрани навантажуються несильно, і виходять високі швидкості закінчення. Пермеат, одержаний в мембранній установці, може бути знову відведений в установку як технологічна вода. Згідно теми початкової ситуації з біоустановками див. "Konstandt, H.G." (1976). Engineering, Operation and economics of mediane gas fermentation, Gӧttingen: Seminar: Microbiol. Energy Conservation und auf "Kleemann, M. & Меliϐ, М." (1993), Regenerative Energiequellen, Zweite, vӧllig neu bearbeitete Auflage. Berlin: Springer. Ці документи також можуть бути використані як приклад відносно цифрових даних, що містяться в описі. Слід назвати також патентний документ DE 103 27 954 А1, у якому описаний спосіб виготовлення етанолу з біомаси. У документі DE 198 29 673 А1 пропонується готувати відпрацьовані води, що виходять при переробці олійних і зернових культур в рапсову, соняшникову або оливкову олію, відокремлювати тверді речовини і використовувати їх для отримання біогазу. Нижче винахід докладніше описується на основі прикладів його реалізації, опис супроводжується кресленнями. На кресленнях зображено наступне. Фіг. 1-5. Технологічна схема різних варіантів пропонованого способу Фіг. 6. Спосіб відповідно до існуючого рівня техніки. Аналогічно фіг. 6 переробка зерна або борошна, що виготовляється з нього, може бути здійснена в процесі технологічних операцій 100-102, 201-205 і 301-306 за прикладом фіг. 6, тобто операцій, описаних вище. Проте в протилежність фіг. 6 вторинний крохмаль відповідно до варіантів здійснення способу, які зображені на фіг. 2-6, при такому технологічному процесі виходить не у вигляді продукту, а переважно разом з потоками речовини в результаті трифазного розділення при операції 102 (пентозани), відсіювання волокон (операції 302 і, відповідно до обставин, 401) від первинного і, відповідно до обставин, вторинного крохмалю з'єднується з надмірною технологічною водою (операція 501: збір/підготовка технологічної води) і висівками, одержаними в результаті подрібнення при операції 100, і у вигляді суміші піддається так званому зрідженню або зріджуванню (операція 505). Як приклад показано на фіг. 1, при зріджуванні (операція 505) сполучаються різні потоки речовин, одержаних в результаті процесу. Переважно йдеться про фракцію пентозану з операції 102 і надлишку технологічної води, зокрема з операції 402: регенерація або рекуперація, а також, відповідно до обставин, додатковому надлишку технологічної води, що виникає в результаті інших технологічних операцій. 3 UA 100371 C2 5 10 15 20 25 30 35 40 45 50 55 60 При зріджуванні 505 інгредієнти потоків, що подаються для зріджування, піддаються ферментативній або термічній обробці, щоб розщепити на дрібніші одиниці макромолекулярні вуглецеві сполуки (наприклад, крохмаль, целюлоза, геміцелюлози), що залишилися, і коагулювати і виділити білок, що залишився. Для розщеплювання макромолекулярних вуглеводів і подальшого засахаріння додають різні ферменти (наприклад, целюлази (Джененкор 220, Genencor 220) і СПЕЗАЙМ ФРЕД (SPEZYME FRED) або Джененкор (Genencor), які можуть діяти при різних температурних ступенях (І: 4060 °C, зокрема 45-55 °C, наприклад, 50 °C і II: 80-95 °C, зокрема 85-95 °C, наприклад, 90 °C). При цій ступінчастій термічній обробці паралельно денатуруються білки, які разом з дрібною мезгою і фосфоліпопротеїнами випадають в осад у вигляді так званого білкового коагуляту. Разом з цим коагулятом випадають в осад також фосфорні, сірчисті сполуки і сполуки азоту, які мікробіологічно важко розщеплюються протягом тривалого часу. Відділення цих речовин переважно для високої ефективності установки, біогазу, рівним чином, як і розщеплювання поліі олігосахаридів в низькомолекулярній сполуці. Ще одна перевага полягає в можливості доброї підготовки в технологічну воду відпрацьованої води, що залишилася, одержаної з метанового реактора, в установці для фільтрування через мембранний фільтр, оскільки небезпека засмічення мембрани невелика. При наступній операції розділення фаз (операція 506: розділення фаз) (декантатор, сепаратор, що самоочищається, або трифазний сепаратор) осаджені таким чином тверді компоненти відділяються від рідкої фази. У разі твердих речовин йдеться про залишкові тверді компоненти, на які не змогли подіяти ферменти і тепло, а також коагульованих білках і фосфоліпопротеїнах (білковий коагулят). Надалі ця зневоднена маса може бути використана як корм, добриво або горюча речовина (операція 507). Одночасно завдяки цьому значно знижується вміст в оцукреному розчині сполук Р, N і S, що переважним чином істотно покращує подальшу анаеробну обробку. Розчинені низькомолекулярні сахариди, що виникли в результаті механічного розділення, подаються в реактор для підвищення кислотності, в якому вони мікробіологічно метаболізуются в різні вугільні кислоти і спирти. Цей процес відбувається, наприклад, завдяки ферментативним мікроорганізмам роду Pseudomonas, Clostridium, Lactobacillus і Bacteroides. Час перебування при цій технологічній операції (операція 601: кислотогенез) можна прийняти рівним приблизно 2 дням. Потім продукти метаболізму, що виникли в результаті кислотогенезу, в другому, так званому метановому реакторі, перетворюються, знову-таки мікробіологічно, в оцтову кислоту, причому в цій операції бере участь, наприклад, мікроорганізм Syntrophomonas wolfei (операція 602: кислотогенез; метаногенез). Потім одержана оцтова кислота за допомогою метаноутворюючих бактерій (наприклад, Methanobacterium bryantii), може анаеробний метаболізуватися в метан і двоокис вуглецю. Тривалість цієї технологічної операції або час перебування складає близько 10 днів, причому 3 реактор повинен справитися з ХПК-навантаженням приблизно 15-25 кг/м . Одержана таким чином газова суміш (біогаз) уловлюється і перетвориться, переважно на теплоелектроцентралі (операція 603 теплоелектроцентраль ТЕЦ; отримання енергії 604), в енергію, переважно теплову і електричну, наприклад, за допомогою газової турбіни або газового двигуна. При анаеробній ферментації субстратів в метановому реакторі ще залишаються в невеликій кількості залишкові речовини і рідина, які необхідно виводити з реактора. Щоб можна було знову використовувати воду, що залишилася після ферментації, вона готується в мембранній установці (крок 701: мембранна фільтрація). Ця установка може складатися з однієї або декількох, наприклад, двох або трьох, ступенів. Так, вона може працювати лише з одним мембранним ступенем (зворотний осмос). Якщо працюють з двома мембранними ступенями, то на першому ступені (мікрофільтрація і ультрафільтрація) можуть, наприклад, спочатку відокремити частинки, наприклад, діаметром більше 1 мкм. Потім одержаний таким чином пермеат в другому ступені завдяки зворотному осмосу в значній мірі демінералізуєтся, щоб його можна було знову застосувати як технологічну воду. Якщо працюють з трьома мембранними ступенями, то на першому ступені (мікрофільтрація і ультрафільтрація) можуть, наприклад, спочатку відокремити частинки, наприклад, діаметром більше 1 мкм. Як другий ступінь, беручи до уваги пермеат першого ступеня, можна уявити собі ступінь зворотного осмосу низького тиску з перевагою швидше за низьку витрату енергії, а як третій ступінь - зворотний осмос високого тиску. 4 UA 100371 C2 5 10 15 20 25 30 35 40 45 50 55 Фракції (операція 702: фракція, що залишається), що залишаються, після ступенів очищення завдяки підвищеному вмісту мінеральних і живильних речовин, відповідно до обставин, можуть бути реалізовані як добрива. Пермеат може знову використовуватися як технологічна вода. Він може бути поданий, наприклад, в систему підготовки або збору технологічної води. На фіг. 2-5 представлені додаткові варіанти технологічного процесу для отримання енергоносіїв, використання побічних продуктів (корма, набрякаючий крохмаль), а також додаткового отримання технологічного води. На фіг. 2 показаний змінений технологічний процес. З нього видалений компонент установки, відповідний операції 401 для відсіювання волокон від вторинного крохмалю, оскільки волокна знову вводяться в цей потік продукту в пізнішому процесі. З цього режиму ведення процесу виходить, що рекуперований крохмаль з сепаратора для регенерації (операція 402) знову необхідно ввести перед відсіюванням волокон відповідно до операції 302 для первинного крохмалю, щоб знову відокремити первинний крохмаль від волокон. На фіг. 3 показане альтернативне застосування кормів, одержаних з варіанту В (операція 507). Замість того щоб використовувати залишкові компоненти як корми, існує можливість ці речовини (білки, залишкові волокна і т.д.) також ферментувати в метан в окремій установці біогазу в процесі операцій "кислотогенез" (операція 601') і ацетогенез (операція 602'), переважно паралельно операціям 601 і 602, щоб підвищити вихід енергії. Ще одна можливість показана на фіг. 4. Щоб підвищити ефективність на основі специфічності ферментів, пентозани і висівки переміщаються для окремого зріджування (крок 505': зріджування II), де в дію вступають спеціальні пентонази і целюлази. Дрібнозернистий крохмаль і дрібна мезга з сепаратора для регенерації, просіювання волокон і підготовки технологічної води також відправляються у власне зріджування (операція 505: зріджування І). Потоки з окремих зріджувань (операції 505 і 505') знову сполучаються перед механічним розділенням відповідно до операції 506. Крім того, як ще одну альтернативу можна привести варіант процесу, зображений фіг. 5. У цьому варіанті технологічного процесу від частини отримання енергії відмовляються на користь додаткового продукту. У протилежність попереднім варіантам вторинний крохмаль, що виходить протягом процесу, застосовується не як енергоносій при отриманні газу способом ферментації, а як цінний продукт (наприклад, набрякаючий крохмаль). Нижче в якості прикладу розглядається енергобаланс пропонованого способу. Як початкова база при теоретичному розгляді виходу газу і енергії, що виходить з нього, служить наступне (спрощене) рівняння реакції: 2 С6Н12О6 → 6 СН4+6 СO2 Молярна маса глюкози 180 г/моль для сахарози відповідно 360 г/моль Молярна маса метану 16 г/моль Питома ентальпія метану 802 г/моль Отже, з одного кілограма крохмалю одержують приблизно 0,2667 кг метану. Теплота згорання цієї кількості метану складає 13,4 МДж. Таким чином, на тонну крохмалю можна одержати 13,4 ГДж енергії. Середня за розмірами установка по виробництву пшеничного крохмалю переробляє приблизно 10 тонн борошна в годину, що приблизно відповідає 12,5 тонн зерна за годину. З цієї кількості приблизно 2900 кг припадає на вуглеводи, придатні для отримання енергії. Таким чином, теоретично установка з такою продуктивністю за одну годину може провести приблизно 10,8 МВт енергії. Оцінюючи кількість енергії, що споживається такою установкою (без сушки вторинного крохмалю, сушки волокон і випарної установки), складає приблизно 307,5 кВтч електричної енергії і 2,2 ГДж теплової енергії (пару) на тонну борошна. Якщо виходити з того, що реальний ККД при перетворенні метану в електричну енергію складає η = 0,3, то з газу, одержаного з крохмалю, можна одержати 326 кВт електричної енергії на тонну борошна. Далі, якщо виходити з того, що завдяки одночасному отриманню електроенергії і тепла, енергія, втрачена при отриманні електричної енергії, може бути перетворена на тепло і, кінець кінцем, в пару, то для виробництва пари в розпорядженні ще є 2,74 ГДж енергії на тонну борошна. Отже, при ККД з = 0,88 виходить 2,4 ГДж енергії, яка може влитися у виробництво пари. 5 UA 100371 C2 5 10 Очевидно, що потреба в енергії, необхідній для експлуатації установки, може бути покрита за рахунок енергії, одержаної при отриманні біогазу, тобто з погляду енергії ця установка може експлуатуватися автономно. Для порівняння в літературі можна знайти наступні значення по виходу газу в установках, біогазів: з вуглеводів - 790 нл біогазу на кілограм СВ із вмістом метану 50 %; 3 3 теплота згорання біогазу - ок. 5 кВтч/нм (природний газ: ок. 10 кВтч/нм ). Отже, з 290 кг вуглеводів на тонну борошна виходить приблизно 1145,5 кВтч енергії на тонну борошна, при продуктивності установки 10 т/год. - відповідно 11,45 МВтч. нл: нормальний літр 3 нм : нормальний кубічний метр СВ: суха речовина ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 60 1. Спосіб одержання біогазу при виготовленні цінного продукту, зокрема крохмалю і/або білка, з борошна із зерна злакових культур, при якому: I) борошно замішують з свіжою або технологічною водою в тісто; II) тісто розділяють щонайменше на дві фракції, зокрема під дією відцентрових сил на важку фракцію первинного крохмалю, фракцію білка і вторинного крохмалю - фазу, що випускається через сопла декантатора, і фракцію пентозану, який відрізняється тим, що III) щонайменше з однієї з фракцій, одержаних при розділенні при операції II, одержують біогаз, використовуваний для отримання енергії; IV) причому фракцію, використовувану для отримання біогазу, піддають щонайменше одній операції зріджування (505) і розділення фаз (506), причому біогаз одержують з рідкої фази розділених фаз (506). 2. Спосіб за п. 1, який відрізняється тим, що I) фракцію білка при технологічних операціях з переробки білка переробляють в білковий продукт; II) фракцію первинного крохмалю переробляють в крохмалепродукт з первинного крохмалю; і III) біогаз одержують щонайменше з однієї або обох фракцій - фракції вторинного крохмалю і фракцій пентозану. 3. Спосіб за п. 2, який відрізняється тим, що вторинний крохмаль з висівками і фракцією пентозану з трифазного розділення (102) переробляють для отримання біогазу. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що для зріджування (505) при підготовці технологічної води (501) з процесу збирають різні потоки речовин. 5. Спосіб за п. 4, який відрізняється тим, що при підготовці технологічної води (501) збирають фракцію пентозану (102), надлишок технологічної води в результаті операції (402) регенерації або рекуперації крохмалю, а також додатковий надлишок технологічної води від інших операцій. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що суміш, з якої повинен бути проведений біогаз, зокрема зібрану суміш, як розкрито в п. 4 або п. 5, при операції зріджування (505) піддають ферментативній і переважно термічній обробці, щоб коагулювати білки і розщепити макромолекулярні вуглецеві сполуки - крохмаль, целюлозу, геміцелюлозу - на дрібніші одиниці, наприклад - глюкозу, мальтозу, фруктозу. 7. Спосіб за п. 6, який відрізняється тим, що для розщеплювання макромолекулярних вуглеводів і подальшого засахаріння переважно до потоків при зріджуванні додають різні ферменти, наприклад, целюлазу - Джененкор 220 (Genencor 220) і СПЕЗАЙМ ФРЕД (SPEZYME FRED) або Джененкор (Genencor), які можуть ефективно діяти в різних температурних межах. 8. Спосіб за п. 7, який відрізняється тим, що при зріджуванні до потоків додають ферменти, що діють в різних температурних межах: І - 40-60 °С, зокрема 45-55 °С, наприклад 50 °С, і II - 8095 °С, зокрема 85-95 °С, наприклад 90 °С, отже при ступінчастій термічній обробці білки денатуруються паралельно і разом з дрібною мезгою і фосфоліпопротеїнами випадають в осад як так званий білковий коагулят, причому разом з цим коагулятом в осад випадають також фосфорні, сірчисті сполуки і сполуки азоту. 9. Спосіб за пп. 6, 7 або 8, який відрізняється тим, що при наступній за зріджуванням технологічній операції розділення фаз (506), в декантаторі, сепараторі, що самоочищається, або трифазному сепараторі, осаджені при зріджуванні тверді компоненти відокремлюють від рідкої фази. 10. Спосіб за п. 9, який відрізняється тим, що зневоднену масу з розділення фаз (506) використовують як корм, добриво або паливну речовину (507). 6 UA 100371 C2 5 10 15 20 25 30 35 11. Спосіб за п. 10, який відрізняється тим, що розділення фаз (506) відбувається в декантаторі, сепараторі, що самоочищається, трифазному сепараторі або за допомогою фільтрації. 12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що розчинені речовини, зокрема низькомолекулярні сахариди, з розділенням фаз (506) піддають кислотогенезу (507). 13. Спосіб за п. 12, який відрізняється тим, що розчинені речовини, зокрема низькомолекулярні сахариди при кислотогенезі (507) подають в реактор для підвищення кислотності, в якому вони мікробіологічно метаболізуються в різні вугільні кислоти і спирти. 14. Спосіб за п. 12 або 13, який відрізняється тим, що час перебування в кислотогенезі (507) складає менше 4 днів, переважно 2 дні. 15. Спосіб за будь-яким з пп. 12-14, який відрізняється тим, що продукти метаболізму, що виникають при кислотогенезі (507) на ступені підвищення кислотності, потім в другому, так званому метановому, реакторі мікробіологічно перетворюються на оцтову кислоту кислотогенез; метаногенез (602), і одержана оцтова кислота переважно після цього метаноутворюючими бактеріями, наприклад Methanobacterium bryantii, анаеробно метаболізується в метан і двоокис вуглецю. 16. Спосіб за п. 15, який відрізняється тим, що тривалість технологічної операції (507) або час перебування складає менше 14 днів, переважно 10 днів. 17. Спосіб за п. 16, який відрізняється тим, що реактор виконаний з можливістю забезпечення 3 ХПК навантаження приблизно 15-25 кг/м . 18. Спосіб за будь-яким з пп. 1-17, який відрізняється тим, що одержану газову суміш - біогаз уловлюють і перетворюють, переважно, на теплоелектроцентралі (603), в енергію, переважно теплову і/або електричну, наприклад, за допомогою газової турбіни або газового двигуна. 19. Спосіб за будь-яким з пп. 1-18, який відрізняється тим, що рідину з реактора фільтрують щонайменше в одноступінчатій мембранній установці (701) мембранної фільтрації. 20. Спосіб за п. 19, який відрізняється тим, що на першому ступені відокремлюють частинки більшого діаметра, і одержаний таким чином пермеат на другому ступені за допомогою зворотного осмосу демінералізується так, щоб він знову міг бути використаний як технологічна вода. 21. Спосіб за п. 19, який відрізняється тим, що на першому ступені відокремлюють частинки більшого діаметра, і одержаний таким чином пермеат на другому ступені піддають зворотному осмосу низького тиску, і на третьому ступені піддають зворотному осмосу високого тиску. 22. Спосіб за пп. 19, 20 або 21, який відрізняється тим, що пермеат повертають назад в підготовку технологічної води (501). 23. Спосіб за будь-яким з пп. 1-22, який відрізняється тим, що пентозан і висівки переробляють ' в першому зріджуванні (505 ) - зріджуванні II, і дрібнозернистий крохмаль і дрібну мезгу переробляють в окремому зріджуванні (505) - зріджування І - в роздільних потоках. 24. Спосіб за будь-яким з пп. 1-23, який відрізняється тим, що потоки з роздільних зріджувань ' (505, 505 ) збирають разом перед розділенням фаз (506). 7 UA 100371 C2 8 UA 100371 C2 9 UA 100371 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for biogas preparation at production a valuable product, particularly starch from grain flour

Автори англійськоюWitt, Willi, Rsngbeck, Joachim, Seemann, Conny, Lang, Dirk

Назва патенту російськоюСпособ получения биогаза при изготовлении ценного продукта, в частности, крахмала из муки из зерна злаковых культур

Автори російськоюВитт Вилли, Рингбек Йоахим, Земан Конни, Ланг Дирк

МПК / Мітки

МПК: A23J 1/12, C08B 30/00, C12P 5/00

Мітки: борошна, злакових, виготовленні, крохмалю, одержання, біогазу, спосіб, зокрема, зерна, продукту, цінного, культур

Код посилання

<a href="https://ua.patents.su/12-100371-sposib-oderzhannya-biogazu-pri-vigotovlenni-cinnogo-produktu-zokrema-krokhmalyu-z-boroshna-iz-zerna-zlakovikh-kultur.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання біогазу при виготовленні цінного продукту, зокрема крохмалю, з борошна із зерна злакових культур</a>

Попередній патент: Спосіб вакцинації птахів проти salmonella

Наступний патент: Виділений пептид, здатний індукувати цитотоксичні т-клітини, та його застосування як вакцини

Випадковий патент: Спосіб виготовлення труб з високолегованих сталей та сплавів