Спосіб отримання гранул та пристрій для його здійснення

Формула / Реферат

(57) 1. Способ получения гранул, заключающийся в том, что вязкую текучую массу пропускают через отверстия, формируют из нее капли, которые затем охлаждают до затвердевания на транспортирующей поверхности, отличающийся тем, что размерами до 1мм из отверстий извлекают частичные количества вязкой массы и формируют капли за счет непосредственного циклического контакта массы с транспортирующей поверхностью.

2. Устройство для получения гранул, содержащее наружный цилиндрический трубчатый элемент, имеющий по периферии сквозные отверстия и соединенный с приводом вращения, внутренний цилиндрический трубчатый элемент, установленный неподвижно внутри наружного трубчатого элемента и имеющий сквозные отверстия, расположенные по образующей в его нижней части, и осевые каналы для подвода вязкотекущей массы, и средство для транспортирования, установленное с зазором под наружным трубчатым элементом, отличающееся тем, что средство для транспортирования установлено с возможностью регулирования зазора относительно наружного трубчатого элемента в пределах от 0,5 до 2мм.

3. Устройство по п.2, отличающеес я тем, что средство для транспортирования выполнено в виде стальной ленты, охлаждаемой снизу.

4. Устройство по п.2, отличающееся тем, что средство для транспортирования выполнено в виде охлаждаемого валика.

5. Устройство по п.2, отличающееся тем, что оно снабжено вращающимся валиком для намотки нитей, который расположен над средством для транспортирования в направлении перемещения послетрубчатых элементов и прилегает к наружному трубчатому элементу.

5. Устройство по п.5, отличающееся тем, что валик для намотки нитей снабжен средством для нагрева.

6. Устройство по п.6, отличающееся тем, что средство для нагрева выполнено в виде расположенного внутри валика для намотки нитей канала для протекания через него среды для теплообмена.

7. Устройство по п.6, отличающееся тем, что средство для нагрева выполнено в виде электрических нагревательных стержней.

8. Устройство по п.4, отличающееся тем, что охлаждаемый валик выполнен охлаждаемым изнутри и имеет диаметр, превышающий диаметр наружного трубчатого элемента.

Текст

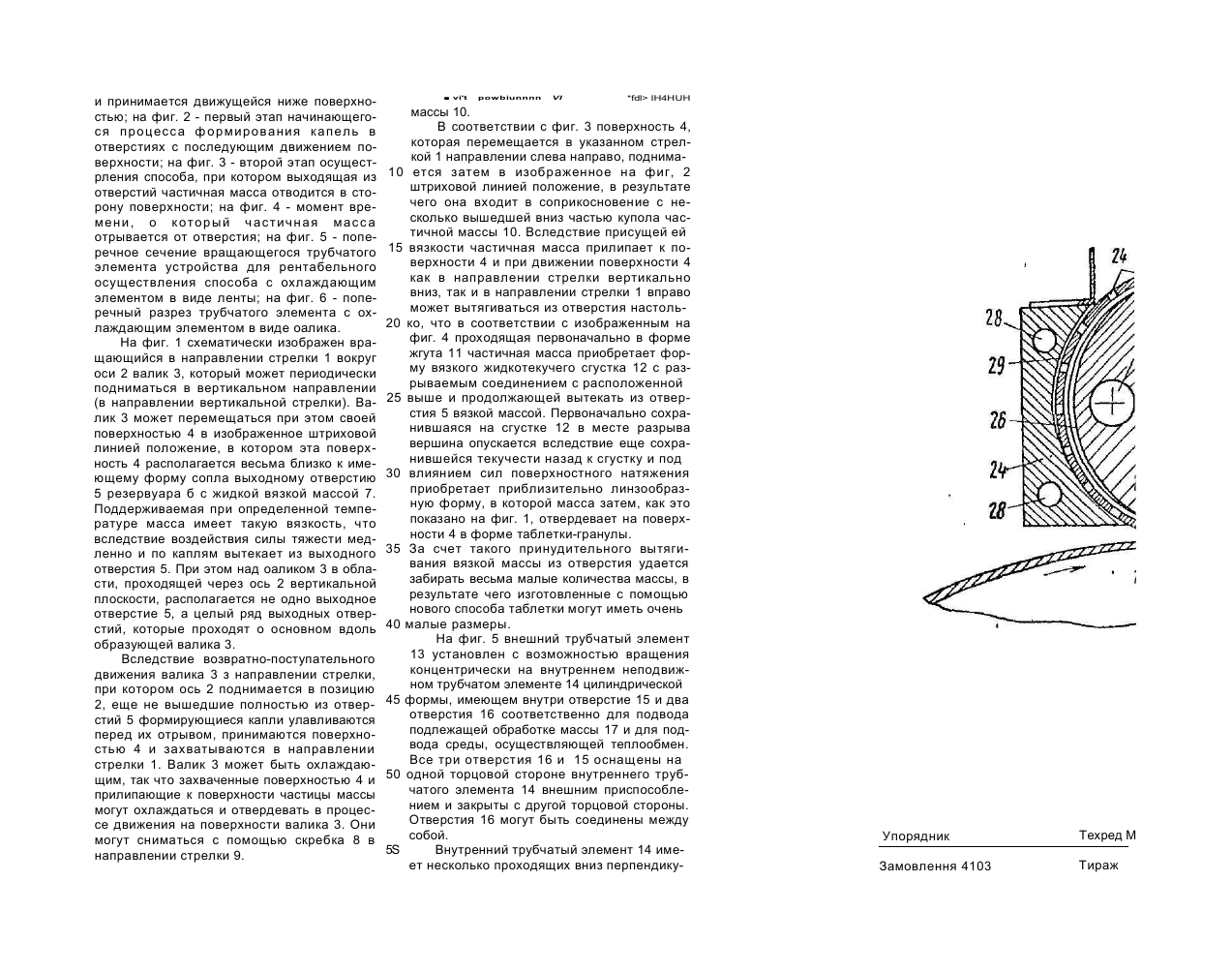

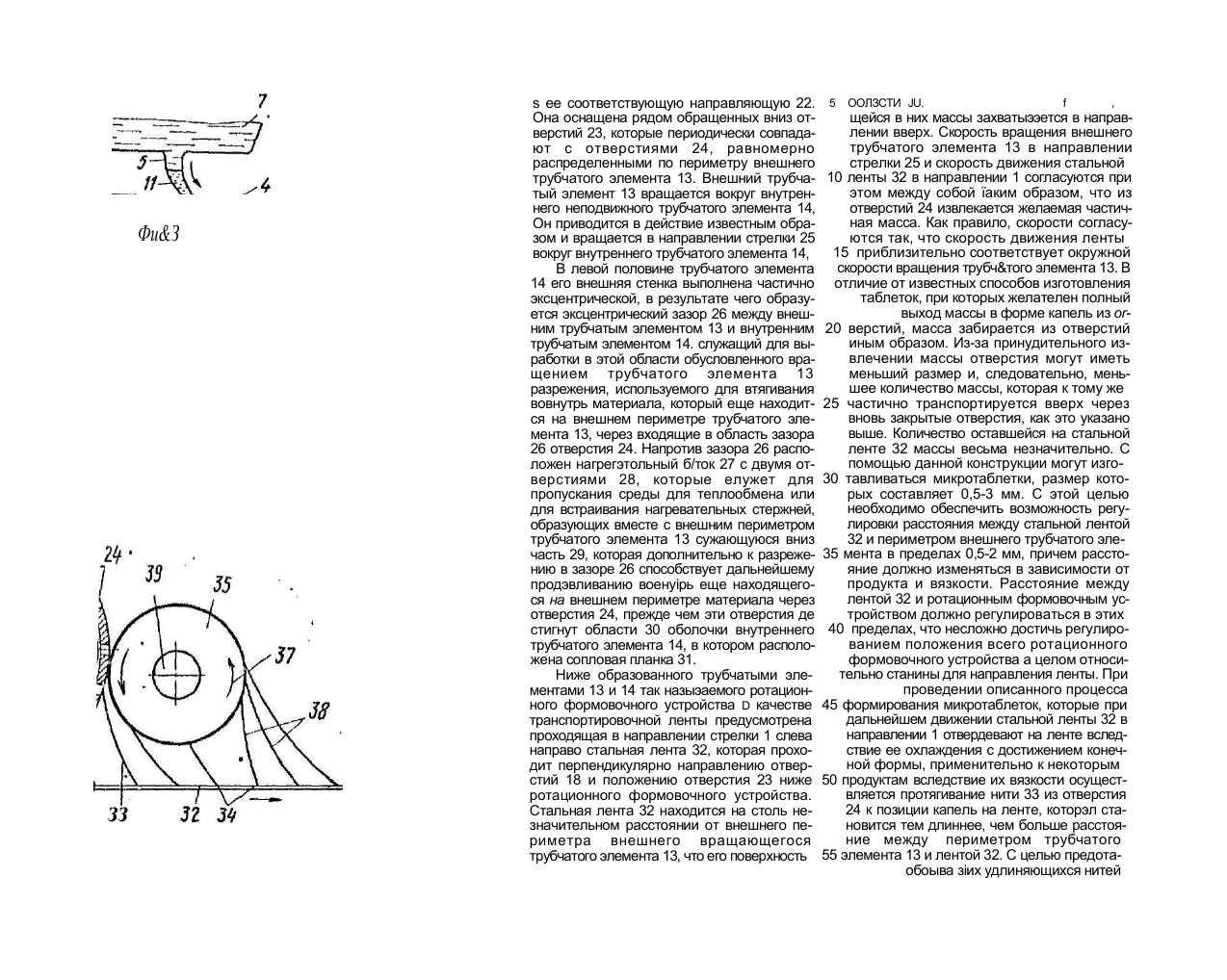

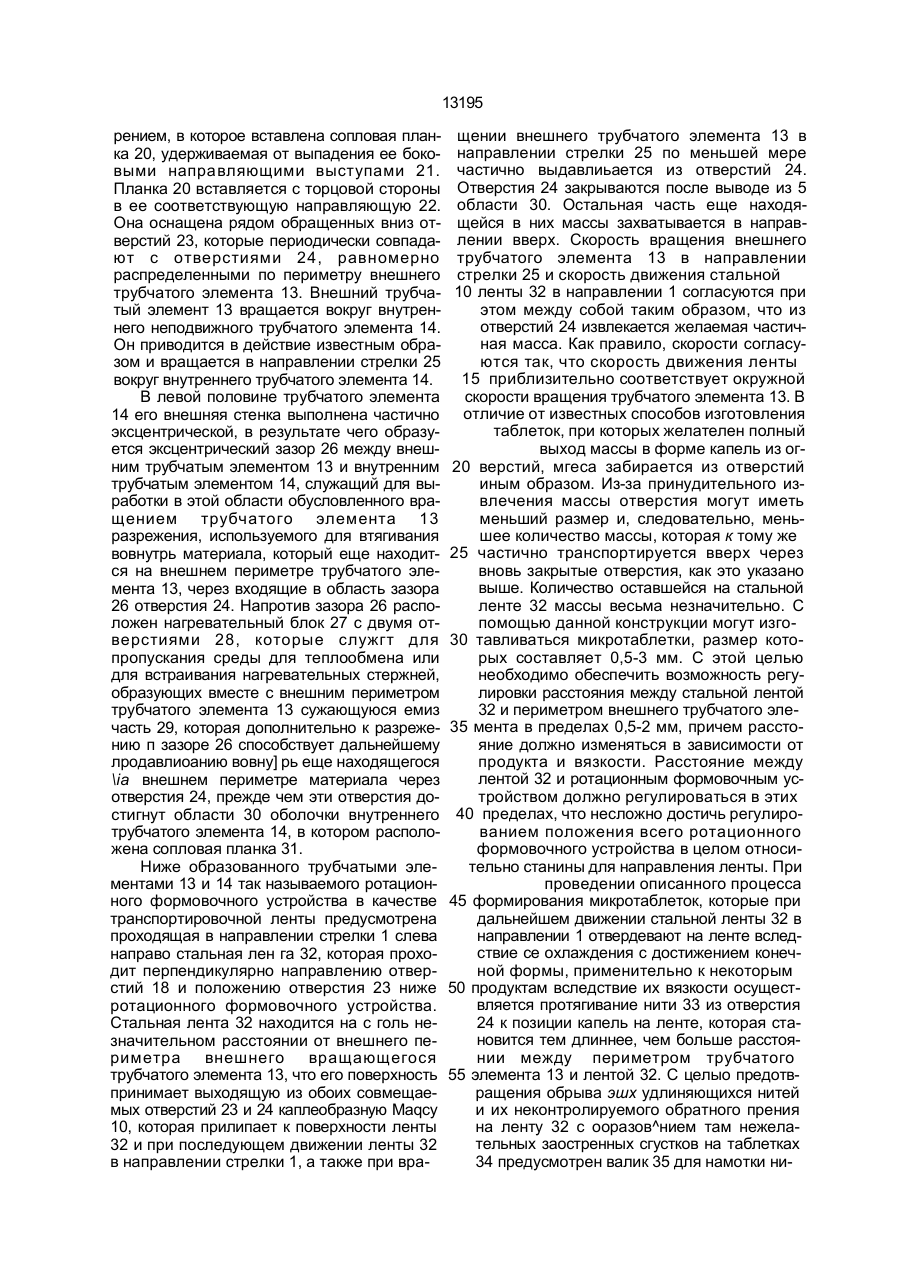

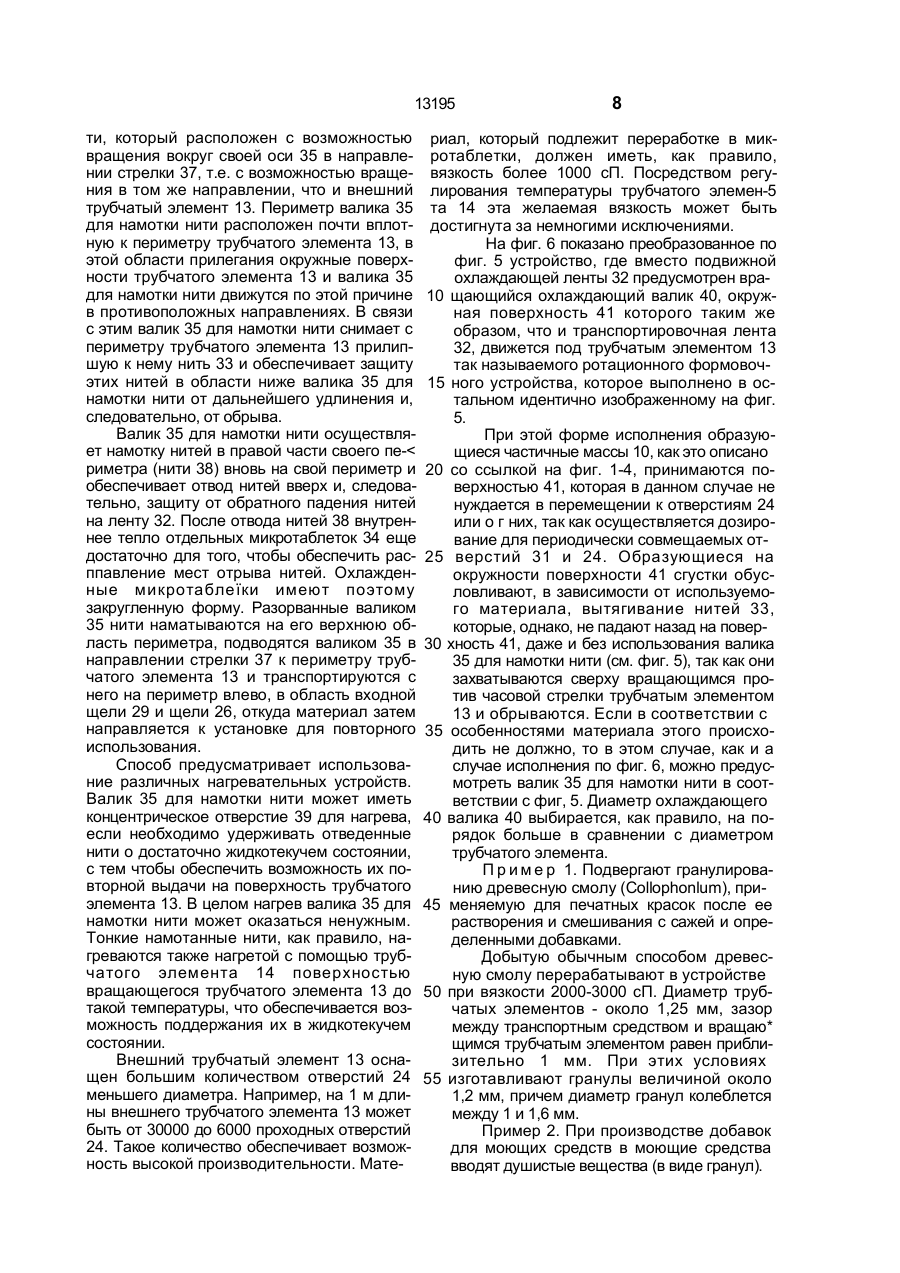

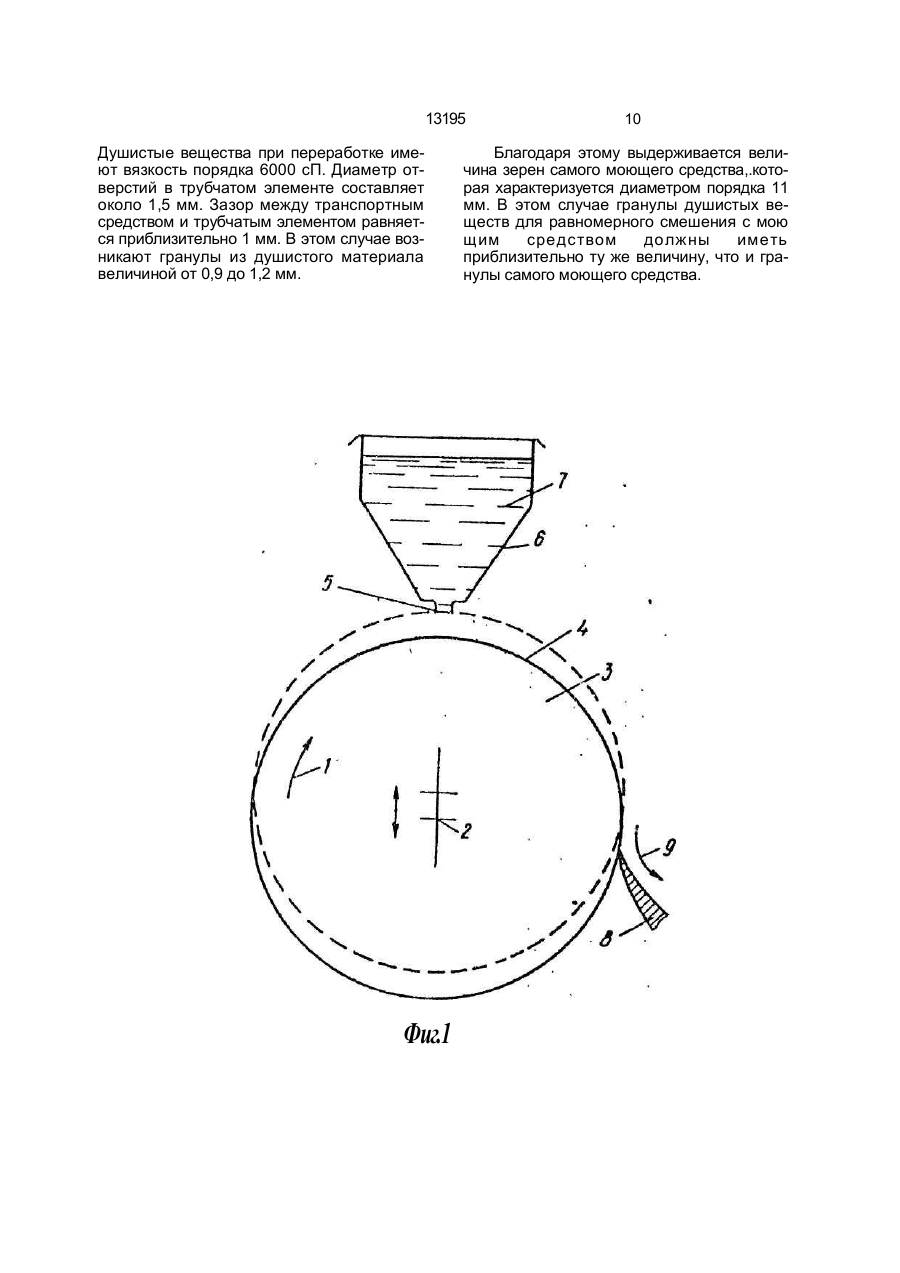

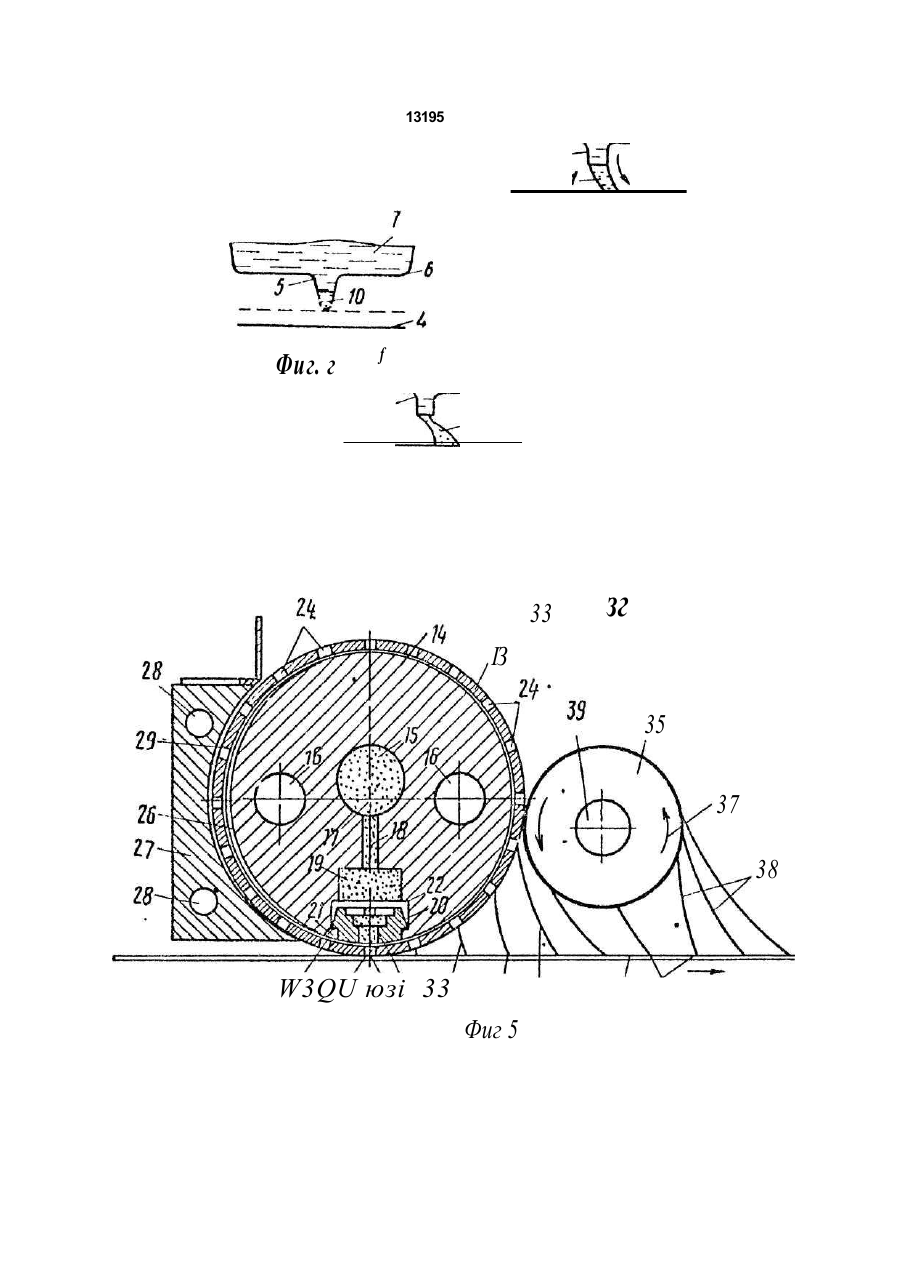

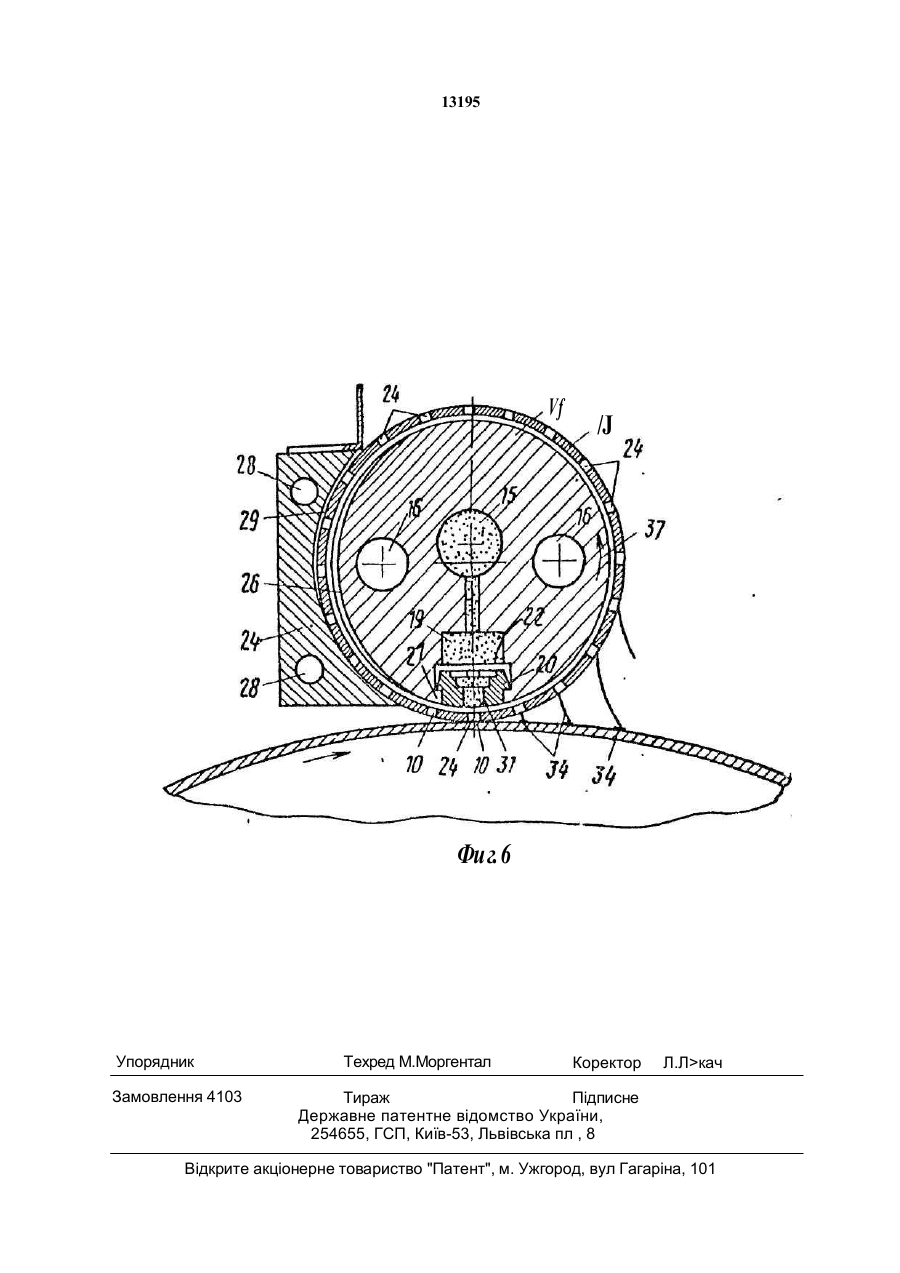

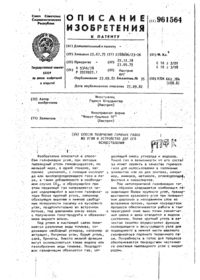

1. Способ получения гранул, заключаю щийся в том, что вязкую текучую массу про пускают через отверстия, формируют из нее капли, которые затем охлаждают до затвер девания на транспортирующей поверхно сти, отличающийся тем, что размерами до 1 мм из отверстий извлекают частичные количества вязкой массы и формируют кап ли за счет непосредственного циклического контакта массы с транспортирующей повер хностью. 2. Устройство для получения гранул, содержащее наружный цилиндрический трубчатый элемент, имеющий по периферии сквозные отверстия и соединенный с приводом вращения, внутренний цилиндрический трубчатый элемент, установленный неподвижно внутри наружного трубчатого элемента и имеющий сквозные отверстия, расположенные по образующей в его нижней части, и осевые каналы для подвода вязкотекущей массы, и средство для транспортирования, установленное с зазором под наружным трубчатым элементом, от л и ч а ю щ е е с я тем, что средство для транспортирования установлено с возможностью регулирования зазора относительно наружного трубчатого элемента в пределах от 0,5 до 2 мм. 3. Устройство по п.2, отличающеес я тем, что средство для транспортирова ния выполнено в виде стальной ленты, ох лаждаемой снизу. 4. Устройство по п.2, о т л и ч а ю щеес я тем, что средство для транспортирова ния выполнено в виде охлаждаемого валика. 5. Устройство по п.2, о т л и ч а ю щ е е с я тем, что оно снабжено вращающимся валиком для намотки нитей, который распо ложен над средством для транспортирова ния в направлении перемещения после трубчатых элементов и прилегает к наруж ному трубчатому элементу. 6. Устройство по п.5, о т л и ч а ю щ е е с я тем, что валик для намотки нитей снаб жен средством для нагрева. 7. Устройство по п.6, о т л и ч а ю щеес я тем, что средство для нагрева выполне но в виде расположенного Енутри валика для намотки нитей канала для протекания через него среды для теплообмена. 8. Устройство по п.6, отличающеес я тем, что средство для нагрева выполне но в виде электрических нагревательных стержней. 9. Устройство по п.4, отличающее* с я тем, что охлаждаемый валик выполнен охлаждаемым изнутри и имеет диаметр, превышающий диаметр наружного трубча того элемента. > СЛ 3** о и принимается движущейся ниже поверхностью; на фиг. 2 - первый этап начинающегося процесс а ф ормирования капель в отверстиях с последующим движением поверхности; на фиг. 3 - второй этап осущестрления способа, при котором выходящая из отверстий частичная масса отводится в сторону поверхности; на фиг. 4 - момент времени, о к отор ый ч астич н ая мас с а отрывается от отверстия; на фиг. 5 - поперечное сечение вращающегося трубчатого элемента устройства для рентабельного осуществления способа с охлаждающим элементом в виде ленты; на фиг. 6 - поперечный разрез трубчатого элемента с охлаждающим элементом в виде оалика. На фиг. 1 схематически изображен вращающийся в направлении стрелки 1 вокруг оси 2 валик 3, который может периодически подниматься в вертикальном направлении (в направлении вертикальной стрелки). Валик 3 может перемещаться при этом своей поверхностью 4 в изображенное штриховой линией положение, в котором эта поверхность 4 располагается весьма близко к имеющему форму сопла выходному отверстию 5 резервуара б с жидкой вязкой массой 7. Поддерживаемая при определенной температуре масса имеет такую вязкость, что вследствие воздействия силы тяжести медленно и по каплям вытекает из выходного отверстия 5. При этом над оаликом 3 в области, проходящей через ось 2 вертикальной плоскости, располагается не одно выходное отверстие 5, а целый ряд выходных отверстий, которые проходят о основном вдоль образующей валика 3. Вследствие возвратно-поступательного движения валика 3 з направлении стрелки, при котором ось 2 поднимается в позицию 2, еще не вышедшие полностью из отверстий 5 формирующиеся капли улавливаются перед их отрывом, принимаются поверхностью 4 и захватываются в направлении стрелки 1. Валик 3 может быть охлаждающим, так что захваченные поверхностью 4 и прилипающие к поверхности частицы массы могут охлаждаться и отвердевать в процессе движения на поверхности валика 3. Они могут сниматься с помощью скребка 8 в направлении стрелки 9. vi't powbiunnnn VI *fdl> IH4HUH массы 10. В соответствии с фиг. 3 поверхность 4, которая перемещается в указанном стрелкой 1 направлении слева направо, поднима10 ется затем в изображенное на фиг, 2 штриховой линией положение, в результате чего она входит в соприкосновение с несколько вышедшей вниз частью купола частичной массы 10. Вследствие присущейей 15 вязкости частичная масса прилипает к поверхности 4 и при движении поверхности 4 как в направлении стрелки вертикально вниз, так и в направлении стрелки 1 вправо может вытягиваться из отверстия настоль20 ко, что в соответствии с изображенным на фиг. 4 проходящая первоначально в форме жгута 11 частичная масса приобретает форму вязкого жидкотекучего сгустка 12 с разрываемым соединением с расположенной 25 выше и продолжающей вытекать из отверстия 5 вязкой массой. Первоначально сохранившаяся на сгустке 12 в месте разрыва вершина опускается вследствие еще сохранившейся текучести назад к сгустку и под 30 влиянием сил поверхностного натяжения приобретает приблизительно линзообразную форму, в которой масса затем, как это показано на фиг. 1, отвердевает на поверхности 4 в форме таблетки-гранулы. 35 За счет такого принудительного вытягивания вязкой массы из отверстия удается забирать весьма малые количества массы, в результате чего изготовленные с помощью нового способа таблетки могут иметь очень 40 малые размеры. На фиг. 5 внешний трубчатый элемент 13 установлен с возможностью вращения концентрически на внутреннем неподвижном трубчатом элементе 14 цилиндрической 45 формы, имеющем внутри отверстие 15 и два отверстия 16 соответственно для подвода подлежащей обработке массы 17 и для подвода среды, осуществляющей теплообмен. Все три отверстия 16 и 15 оснащены на 50 одной торцовой стороне внутреннего трубчатого элемента 14 внешним приспособлением и закрыты с другой торцовой стороны. Отверстия 16 могут быть соединены между собой. 5S Внутренний трубчатый элемент 14 имеет несколько проходящих вниз перпендику Упорядник Техред М Замовлення 4103 Тираж Фи&З зз s ее соответствующую направляющую 22. Она оснащена рядом обращенных вниз отверстий 23, которые периодически совпадают с отверстиями 24, равномерно распределенными по периметру внешнего трубчатого элемента 13. Внешний трубчатый элемент 13 вращается вокруг внутреннего неподвижного трубчатого элемента 14, Он приводится в действие известным образом и вращается в направлении стрелки 25 вокруг внутреннего трубчатого элемента 14, В левой половине трубчатого элемента 14 его внешняя стенка выполнена частично эксцентрической, в результате чего образуется эксцентрический зазор 26 между внешним трубчатым элементом 13 и внутренним трубчатым элементом 14. служащий для выработки в этой области обусловленного вращением трубчатого элемента 13 разрежения, используемого для втягивания вовнутрь материала, который еще находится на внешнем периметре трубчатого элемента 13, через входящие в область зазора 26 отверстия 24. Напротив зазора 26 расположен нагрегэтольный б/ток 27 с двумя отверстиями 28, которые елужет для пропускания среды для теплообмена или для встраивания нагревательных стержней, образующих вместе с внешним периметром трубчатого элемента 13 сужающуюся вниз часть 29, которая дополнительно к разрежению в зазоре 26 способствует дальнейшему продэвливанию военуірь еще находящегося на внешнем периметре материала через отверстия 24, прежде чем эти отверстия де стигнут области 30 оболочки внутреннего трубчатого элемента 14, в котором расположена сопловая планка 31. Ниже образованного трубчатыми элементами 13 и 14 так назыэаемого ротационного формовочного устройства D качестве транспортировочной ленты предусмотрена проходящая в направлении стрелки 1 слева направо стальная лента 32, которая проходит перпендикулярно направлению отверстий 18 и положению отверстия 23 ниже ротационного формовочного устройства. Стальная лента 32 находится на столь незначительном расстоянии от внешнего периметра внешнего вращающегося трубчатого элемента 13, что его поверхность 5 ООЛЗСТИ JU. f , щейся в них массы захватыээется в направлении вверх. Скорость вращения внешнего трубчатого элемента 13 в направлении стрелки 25 и скорость движения стальной 10 ленты 32 в направлении 1 согласуются при этом между собой їаким образом, что из отверстий 24 извлекается желаемая частичная масса. Как правило, скорости согласуются так, что скорость движения ленты 15 приблизительно соответствует окружной скорости вращения трубч&того элемента 13. В отличие от известных способов изготовления таблеток, при которых желателен полный выход массы в форме капель из or20 верстий, масса забирается из отверстий иным образом. Из-за принудительного извлечении массы отверстия могут иметь меньший размер и, следовательно, меньшее количество массы, которая к тому же 25 частично транспортируется вверх через вновь закрытые отверстия, как это указано выше. Количество оставшейся на стальной ленте 32 массы весьма незначительно. С помощью данной конструкции могут изго30 тавливаться микротаблетки, размер которых составляет 0,5-3 мм. С этой целью необходимо обеспечить возможность регулировки расстояния между стальной лентой 32 и периметром внешнего трубчатого эле35 мента в пределах 0,5-2 мм, причем расстояние должно изменяться в зависимости от продукта и вязкости. Расстояние между лентой 32 и ротационным формовочным устройством должно регулироваться в этих 40 пределах, что несложно достичь регулированием положения всего ротационного формовочного устройства а целом относительно станины для направления ленты. При проведении описанного процесса 45 формирования микротаблеток, которые при дальнейшем движении стальной ленты 32 в направлении 1 отвердевают на ленте вследствие ее охлаждения с достижением конечной формы, применительно к некоторым 50 продуктам вследствие их вязкости осуществляется протягивание нити 33 из отверстия 24 к позиции капель на ленте, которэл становится тем длиннее, чем больше расстояние между периметром трубчатого 55 элемента 13 и лентой 32. С целью предотаобоыва зіих удлиняющихся нитей .,,,., .«.«« темені і j. і іериметр валика 35 для намотки нити расположен почти вплот- 5 та 14 эта желаемая вязкость может быть достигнута за немногими исключениями. ную к периметру трубчатого элемента 13, в На фиг. 6 показано преобразованное по этой области прилегания окружные поверхфиг. 5 устройство, где вместо подвижной ности трубчатого элемента 13 и валика 35 охлаждающей ленты 32 предусмотрен врадля намотки нити движутся по этой причине в противоположных направлениях. В связи 10 щающийся охлаждающий валик 40, окружная поверхность 41 которого таким же с этим валик 35 для намотки нити снимает с образом, что и транспортировочная лента периметру трубчатого элемента 13 прилип32, движется под трубчатым элементом 13 шую к нему нить 33 и обеспечивает защиту так называемого ротационного формовочэтих нитей в области ниже валика 35 для намотки нити от дальнейшего удлинения и, 15 ного устройства, которое выполнено в остальном идентично изображенному на фиг. следовательно, от обрыва. 5. Валик 35 для намотки нити осуществляПри этой форме исполнения образуюет намотку нитей в правой части своего пе-щиеся частичные массы 10, как это описано риметра (нити 38) вновь на свой периметр и обеспечивает отвод нитей вверх и, следова- 20 со ссылкой на фиг, 1-4, принимаются поверхностью 41, которая в данном случае не тельно, защиту от обратного падения нитей нуждается в перемещении к отверстиям 24 на ленту 32. После отвода нитей 38 внутренили or них, так как осуществляется дозиронее тепло отдельных микротаблеток 34 еще вание для периодически совмещаемых отдостаточно для того, чтобы обеспечить расппавление мест отрыва нитей. Охлажден- 25 верстий 31 и 24. Образующиеся на окружности поверхности 41 сгустки обусные микротаблеіки имеют поэтому ловливают, в зависимости от используемозакругленную форму. Разорванные валиком го материала, вытягивание нитей 33, 35 нити наматываются на его верхнюю обкоторые, однако, не падают назад на поверласть периметра, подводятся валиком 35 в 30 хность41,даже и без использования валика направлении стрелки 37 к периметру труб35 для намотки нити (см. фиг. 5), так как они чатого элемента 13 и транспортируются с захватываются сверху вращающимся пронего на периметр вяево, в область входной тив часовой стрелки трубчатым элементом щели 29 и щели 26, откуда материал затем 13 и обрываются. Если в соответствии с направляется к установке для повторного 35 особенностями материала эыго происхоиспользования. дить не должно, то о этом случае, как и в Способ предусматривает использоваслучае исполнения по фиг. 6, можно предусние различных нагревательных устройств. мотреть валик 35 для намотки нити в соотВалик 35 для намотки нити может иметь ветствии с фиг, 5. Диаметр охлаждающего концентрическое отверстие 39 для нагрева, если необходимо удерживать отведенные 40 валика 40 выбирается, как правило, на порядок больше в сравнении с диаметром нити о достаточно жидкотекучем состоянии, трубчатого элемента. с тем чтобы обеспечить возможность их поП р и м е р 1. Подвергают гранулировавторной выдачи на поверхность трубчатого нию древесную смолу (Collophonium), лриэлемента 13. В целом нагрев валика 35 для намотки нити может оказаться ненужным. 45 меняемую для печатных красок после ее растворения и смешивания с сажей и опреТонкие намотанные нити, как правило, наделенными добавками. греваются также нагретой с помощью трубДобытую обычным способом дррвесчатого элемента 14 поверхностью ную смолу перерабатывают в устройстве вращающегося трубчатого элемента 13 до такой температуры, что обеспечивается воз- 50 при вязкости 2000-3000 сП. Диаметр трубчатых элементов - около 1,25 мм, зазор можность поддержания их в жидкотекучем между транспортным средством и вращаю* состоянии. щимся трубчатым элементом равен приблиВнешний трубчатый элемент 13 осназительно 1 мм. При этих условиях щен большим количеством отверстий 24 меньшего диаметра. Например, на 1 м дли- 55 изготавливают гранулы величиной около 1 7 ММ ппниак п"""-------------- * * около 1,5 мм. Зазор между транспо средством и трубчатым элементом ра ся приблизительно 1 мм. В этом случг пикают гранулы из душистого мате величиной от 0,9 до 1,2 мм. \ «»УА«н>__13195 УКРАЇНА (13) С1 (5os В 01 J 2/20 ___________ ОПИС ДО ПАТЕНТУ ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО НА ВИНАХІД (54) СПОСІБ ОТРИМАННЯ ГРАНУЛ ТА ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ 1 (20)94321928, 13.09.93 (21) 4742771/SU (22)22.12.09 (24) 28.02.97 (46)28.02.97. Бюл. №1 (56) 1. Патент ФРГ № 2941802, кл. В 01 J2/20, 1981. 2. Патент ФРГ ISfe 3538598, кл. В 01 J 2/20, 1987. (72) Райнхард Фрешке (DE) (73) Зантраде ЛТД (СН) (57) 1. Способ получения гранул, заключаю щийся в том, что вязкую текучую массу про пускают через отверстия, формируют из нее капли, которые затем охлаждают до затвер девания на транспортирующей поверхно сти, отличающийся тем, что размерами до 1 мм из отверстий извлекают частичные количества вязкой массы и формируют кап ли за счет непосредственного циклического контакта массы с транспортирующей повер хностью. 2. Устройство для получения гранул, содержащее наружный цилиндрический трубчатый элемент, имеющий по периферии сквозные отверстия и соединенный с приводом вращения, внутренний цилиндрический трубчатый элемент, установленный неподвижно внутри наружного трубчатого элемента и имеющий сквозные отверстия, расположенные по образующей в его нижней части, и осевые каналы для подвода вязкотекущей массы, и средство для транспортирования, установленное с зазором под наружным трубчатым элементом, о т л и ч а ю щ е е с я тем, что средство для транспортирования установлено с возможностью регулирования зазора относительно наружного трубчатого элемента в пределах от 0,5 до 2 мм. 3. Устройство по п.2, о т л и ч а ю щ е е с я тем, что средство для транспортирова ния выполнено в виде стальной ленты, ох лаждаемой снизу. 4. Устройство по п.2, о т л и ч а ю щеес я тем, что средство для транспортирова ния выполнено в виде охлаждаемого валика. 5. Устройство по п.2, отличающеес я тем, что оно снабжено вращающимся валиком для намотки нитей, который распо ложен над средством для транспортирова ния в направлении перемещения после трубчатых элементов и прилегает к наруж ному трубчатому элементу. 6. Устройство по п.5, отличающеес я тем, что валик для намотки нитей снаб жен средством для нагрева. 7. Устройство по п.6, отличающеес я тем, что средство для нагрева выполне но в виде расположенного внутри валика для намотки нитей канала для протекания через него среды для теплообмена. 8. Устройство по п.6. отличающее* с я тем, что средство для нагрева выполне но в виде электрических нагревательных стержней. 9. Устройство по п.4, отличающеес я тем, что охлаждаемый валик выполнен охлаждаемым изнутри и имеет диаметр, превышающий диаметр наружного трубча того элемента. С > о 13195 Изобретение касается получения гранул из различных материалов. На фиг 1 показана схема осуществления предлагаемого способа, при котором вязкая масса вытекает вниз через отверстия и принимается движущейся ниже поверхностью; на фиг. 2 ~ первый этап начинающегося проц есса ф ормирования капель в отверстиях с последующим движением поверхности; на фиг. 3 - второй этап осуществления способа, при котором выходящая из отверстий частичная масса отводится в сторону поверхности; иа фиг. 4 - момент времен и, о ко то ры й ча ст ичн ая мас с а отрывается от отверстия; на фиг. 5 - поперечное сечение вращающегося трубчатого элемента устройства для рентабельного осуществления способа с охлаждающим элементом в виде ленты; на фиг. 6 - поперечный разрез трубчатого элемента с охлаждающим элементом в виде валика. На фиг. 1 схематически изображен вращающийся в направлении стрелки 1 вокруг оси 2 валик 3, который может периодически подниматься в вертикальном направлении (в направлении вертикальной стрелки). Вад^к З может перемещаться при этом своей поверхностью 4 в изображенное штриховой линией положение, в котором эта поверхность 4 располагается сесьма близко к имеющему форму сопла выходному отверстию 5 резервуара 6 с жидкой вязкой массой 7. Поддерживаемая при определенной температуре масса имеет такую вязкость, что вследствие воздействия силы тяжести медленно и по каплям вытекает из выходного отверстия 5. При этом над валиком 3 в области, проходящей через ось 2 вертикальной плоскости, располагается не одно выходное отверстие 5, а целый ряд выходных отверстий, которые проходят о основном вдоль образующей валика 3. Вследствие возвратно-поступательного движения валика 3 о направлении стрелки, при котором ось 2 поднимается в позицию 2, еще не вышедшие полностью из отверстий 5 формирующиеся капли улавливаются перед их отрывом, принимаются поверхностью 4 и захватываются в направлении стрелки 1. Валик 3 может быть охлаждающим, так что захваченные поверхностью 4 и прилипающие к поверхности частицы массы могут охлаждаться и отвердевать в процессе движения на поверхности валика 3. Они могут сниматься с помощью скребка 8 в направлении стрелки 9. Основные этапы выхода вязкой массы 7 из резервуара схематически изображены на фиг, 2-4. На фиг. 2 показано, как под влиянием силы тяжести в области выходного от верстия 5 возникает частичная масса 10, приблизительно соответствующая куполу капли. Поверхность 4 расположена на этом этапе осуществления способа на незначи-5 тельном расстоянии от купола частичной массы 10. В соответствии с фиг. 3 поверхность 4, которая перемещается в указанном стрелкой 1 направлении слева направо, поднима10 ется затем в изображенное на фиг. 2 штриховой линией положение, в результате чего она входит в соприкосновение с несколько вышедшей вниз частью купола частичной массы 10. Вследствие присущей ей 15 вязкости частичная масса прилипает к поверхности 4 и при движении поверхности 4 как в направлении стрелки вертикально вниз, так и в направлении стрелки 1 вправо может вытягиваться из отверстия настоль20 ко, что в соответствии с изображенным иа фиг. 4 проходящая первоначально в форме жгута 11 частичная масса приобретает форму вязкого жидкотекучего сгустка 12 с разрываемым соединением с расположенной 25 выше и продолжающей вытекать из отверстия 5 вязкой массой. Первоначально сохранившаяся на сгустке 12 в месте разрыва вершина опускается вследствие еще сохранившейся текучести назад к сгустку и под 30 влиянием сил поверхностного натяжения приобретает приблизительно линзообразную форму, в которой масса затем, как это показано на фиг. 1, отвердевает на поверхности 4 в форме таблетки-гранулы. 35 За счет такого принудительного вытягивания вязкой массы из отверстия удается забирать весьма малые количества массы, в результате чего изготовленные с помощью нового способа таблетки могут иметь очень 40 малые размеры. На фиг. 5 внешний трубчатый элемент 13 установлен с возможностью вращения концентрически на внутреннем неподвижном трубчатом элементе 14 цилиндрической 45 формы, имеющем внутри отверстие 15 и два отверстия 16 соответственно для подвода подлежащей обработке массы 17 и для подвода среды, осуществляющей теплообмен. Все три отверстия 16 и 15 оснащены на 50 одной торцовой стороне внутреннею трубчатого элемента 14 внешним приспособлением и закрыты с другой торцовой стороны. Отверстия 16 могут быть соединены между собой. 5Ь Внутренний трубчатый элемент 14 имеет несколько проходящих вниз перпендикулярно к центральной оси отверстий 18, сообщенных с проходящим в продольном направлении в трубчатом элементе 14 пространством 19 с направленным вниз расши 13195 рением, в которое вставлена сопловая планка 20, удерживаемая от выпадения ее боковыми направляющими выступами 21. Планка 20 вставляется с торцовой стороны в ее соответствующую направляющую 22. Она оснащена рядом обращенных вниз отверстий 23, которые периодически совпадают с отверстиями 24, равномерно распределенными по периметру внешнего трубчатого элемента 13. Внешний трубчатый элемент 13 вращается вокруг внутреннего неподвижного трубчатого элемента 14. Он приводится в действие известным образом и вращается в направлении стрелки 25 вокруг внутреннего трубчатого элемента 14. В левой половине трубчатого элемента 14 его внешняя стенка выполнена частично эксцентрической, в результате чего образуется эксцентрический зазор 26 между внешним трубчатым элементом 13 и внутренним трубчатым элементом 14, служащий для выработки в этой области обусловленного вращением трубчатого элемента 13 разрежения, используемого для втягивания вовнутрь материала, который еще находится на внешнем периметре трубчатого элемента 13, через входящие в область зазора 26 отверстия 24. Напротив зазора 26 расположен нагревательный блок 27 с двумя отверстиями 28, которые служгт для пропускания среды для теплообмена или для встраивания нагревательных стержней, образующих вместе с внешним периметром трубчатого элемента 13 сужающуюся емиз часть 29, которая дополнительно к разрежению п зазоре 26 способствует дальнейшему лродавлиоанию вовну] рь еще находящегося \іа внешнем периметре материала через отверстия 24, прежде чем эти отверстия достигнут области 30 оболочки внутреннего трубчатого элемента 14, в котором расположена сопловая планка 31. Ниже образованного трубчатыми элементами 13 и 14 так называемого ротационного формовочного устройства в качестве транспортировочной ленты предусмотрена проходящая в направлении стрелки 1 слева направо стальная лен га 32, которая проходит перпендикулярно направлению отверстий 18 и положению отверстия 23 ниже ротационного формовочного устройства. Стальная лента 32 находится на с голь незначительном расстоянии от внешнего периметра внешнего вращающегося трубчатого элемента 13, что его поверхность принимает выходящую из обоих совмещаемых отверстий 23 и 24 каплеобразную Maqcy 10, которая прилипает к поверхности ленты 32 и при последующем движении ленты 32 в направлении стрелки 1, а также при вра щении внешнего трубчатого элемента 13 в направлении стрелки 25 по меньшей мере частично выдавлиьается из отверстий 24. Отверстия 24 закрываются после выводе из 5 области 30. Остальная часть еще находящейся в них массы захватывается в направлении вверх. Скорость вращения внешнего трубчатого элемента 13 в направлении стрелки 25 и скорость движения стальной 10 ленты 32 в направлении 1 согласуются при этом между собой таким образом, что из отверстий 24 извлекается желаемая частичная масса. Как правило, скорости согласуются так, что скорость движения ленты 15 приблизительно соответствует окружной скорости вращения трубчатого элемента 13. В отличие от известных способов изготовления таблеток, при которых желателен полный выход массы в форме капель из ог20 верстий, мгеса забирается из отверстий иным образом. Из-за принудительного извлечения массы отверстия могут иметь меньший размер и, следовательно, меньшее количество массы, которая к тому же 25 частично транспортируется вверх через вновь закрытые отверстия, как это указано выше. Количество оставшейся на стальной ленте 32 массы весьма незначительно. С помощью данной конструкции могут изго30 тавливаться микротаблетки, размер которых составляет 0,5-3 мм. С этой целью необходимо обеспечить возможность регулировки расстояния между стальной лентой 32 и периметром внешнего трубчатого эле35 мента в пределах 0,5-2 мм, причем расстояние должно изменяться в зависимости от продукта и вязкости. Расстояние между лентой 32 и ротационным формовочным устройством должно регулироваться в этих 40 пределах, что несложно достичь регулированием положения всего ротационного формовочного устройства в целом относительно станины для направления ленты. При проведении описанного процесса 45 формирования микротаблеток, которые при дальнейшем движении стальной ленты 32 в направлении 1 отвердевают на ленте вследствие се охлаждения с достижением конечной формы, применительно к некоторым 50 продуктам вследствие их вязкости осуществляется протягивание нити 33 из отверстия 24 к позиции капель на ленте, которая становится тем длиннее, чем больше расстоянии между периметром трубчатого 55 элемента 13 и лентой 32. С целыо предотвращения обрыва эшх удлиняющихся нитей и их неконтролируемого обратного прения на ленту 32 с ооразов^нием там нежелательных заостренных сгустков на таблетках 34 предусмотрен валик 35 для намотки ни 13195 ти, который расположен с возможностью вращения вокруг своей оси 35 в направлении стрелки 37, т.е. с возможностью вращения в том же направлении, что и внешний трубчатый элемент 13. Периметр валика 35 для намотки нити расположен почти вплотную к периметру трубчатого элемента 13, в этой области прилегания окружные поверхности трубчатого элемента 13 и валика 35 для намотки нити движутся по этой причине в противоположных направлениях. В связи с этим валик 35 для намотки нити снимает с периметру трубчатого элемента 13 прилипшую к нему нить 33 и обеспечивает защиту этих нитей в области ниже валика 35 для намотки нити от дальнейшего удлинения и, следовательно, от обрыва. Валик 35 для намотки нити осуществляет намотку нитей в правой части своего пе-кач Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл , 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing of granules

Назва патенту російськоюСпособ получения гранул и устройство для его осуществления

МПК / Мітки

МПК: B01J 2/20

Мітки: отримання, здійснення, спосіб, пристрій, гранул

Код посилання

<a href="https://ua.patents.su/12-13195-sposib-otrimannya-granul-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання гранул та пристрій для його здійснення</a>

Попередній патент: Шліцьова протяжка

Наступний патент: Електропневматичне гальмо залізничного транспортного засобу

Випадковий патент: Система напрямних, що кріпляться до стіни