Спосіб отримання легованих монокристалів кремнію методом індукційної безтигельної зонної плавки та пристрій для його здійснення

Номер патенту: 8250

Опубліковано: 29.03.1996

Автори: Дудченок Володимир Васильович, Червоний Іван Федорович, Сілаков Григорій Іванович, Трубіцин Юрій Васильович, Фалькевич Едуард Семенович, Дудавський Сергій Ісаєвич, Осовський Михайло Йосипович

Формула / Реферат

1. Способ получения легированных монокристаллов кремния методом индукционной бестигельной зонной плавки, включающий размещение исходного стержня в камере выращивания, вакууми-рование камеры выращивания, расплавление исходного стержня и дозированную подачу легирующего элемента соплом к зоне расплава, отличающийся тем, что в процессе вакуумирования производят дополнительное осушивание камеры выращивания и технологической оснастки, а дозированную подачу осуществляют в центр зоны расплава с расстояния, равного 1,1-1,5 радиуса выращиваемого монокристалла.

2. Способ по п.1, отличающийся тем, что дозированную подачу легирующего элемента осуществляют с частотой, определяемой по формуле:

где f - частота дозированной подачи легирующего элемента, мин-1;

N - задаваемая концентрация легирующего элемента в монокристалле, ат/см3 ;

V-скорость перемещения зоны расплава, см/мин;

R - радиус выращивания монокристалла, см;

Nисх - концентрация легирующего элемента в объеме подаваемой дозы, ат/см3 ;

U - объем подаваемой дозы, см3;

К - коэффициент усвоения легирующего элемента расплавленным кремнием.

3. Устройство для получения легированных монокристаллов кремния методом индукционной бестигельной зонной плавки, содержащее камеру выращивания с технологической оснасткой и дозирующую камеру, соединенную трубопроводом с соплом, размещенным в камере выращивания и выполненным подвижным вдоль горизонтальной и вертикальной осей, отличающееся тем, что отношение длины трубопровода к его диаметру составляет 150-200.

Текст

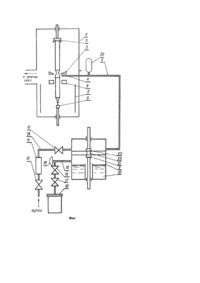

Известен способ получения легированных монокристаллов кремний методом индукционной бестигельной зонной плавки, включающий размещение исходного стержня в камере выращивания, вакуумирование камеры выращивания, расплавление исходного стержня и подачу легирующего элемента соплом к зоне расплава (см.: Патент ГДР №154108, М.кл.4 C30B13/00, заявл. 01.06.80, опубл. 24.02.82). Подачу легирующего элемента осуществляют неравномерно - начинают в момент расплавления конической части исходного стержня при повышенном расходе легирующего элемента, затем расход последнего снижают на 10% и стабилизируют после достижения зоны расплава цилиндрической части растущего кристалла. Подачу легирующего элемента осуществляют соплом, расположенным в камере выращивания в области индукционного нагревателя, охватывающего зону расплава, и жестко соединенного с ним. Известный способ имеет низкий выход годного продукта и за счет этого высокую его себестоимость. Обусловлено это тем, что монокристаллы кремния, полученные известным способом, характеризуются неравномерным распределением легирующего элемента подлине монокристалла. Погрешность легирования составляет ±25%. Кроме того, известный способ имеет низкую воспроизводимость. Обусловлено это, по-видимому, неконтролируемым влиянием молекул веществ, испаряющихся с поверхностей камеры выращивания и технологической оснастки, на импульс частиц легирующего элемента, что не позволяет установить точный алгоритм массопереноса и оптимизировать условия подачи легирующего элемента. Наиболее близким по технической сущности и достигаемому результату является способ получения легированных монокристаллов кремния методом индукционной бестигельной зонной плавки, включающий размещение исходного стержня в камере выращивания, вакуумирование камеры выращивания и технологической оснастки, расплавление исходного стержня и дозированную подачу легирующего элемента соплом к зоне расплава (см.: З. Франции №2150491, М.кл.1 B01J17/00, опубл. 11.05.73). Подача легирующего элемента осуществляется в непосредственной близости от индукционного нагревателя, охватывающего зону расплава на расстоянии 2,0 2,5 радиуса выращиваемого монокристалла. Способ, выбранный в качестве прототипа, обеспечивает низкий выход годного продукта и связанную с этим высокую себестоимость монокристаллов. Это обусловлено тем, что монокристаллы кремния, полученные известным способом, характеризуются неравномерным распределением легирующего элемента по длине монокристалла. Кроме того, известный способ имеет низкую воспроизводимость. Этот факт многократно проверен экспериментально. На поверхностях камеры выращивания и технологической оснастки имеются адсорбированные ими остатки влаги и других компонентов воздуха. В процессе зонной плавки молекулы этих веществ выделяются в объем камеры выращивания и попадают в поток подаваемого легирующего элемента. При столкновении их с молекулами легирующего элемента изменяется кинетическая энергия последних. Это приводит к неконтролируемому изменению импульса легирующих частиц и плотности вероятности распределения молекул в потоке легирующего газа по скоростям. Следовательно, согласно принципу неопределенности изменяется вероятность распределения легирующего элемента в выращиваемом монокристалле с задаваемой концентрацией. Это снижает воспроизводимость процесса. Из-за того, что в выращиваемом монокристалле возникают неоднородности вхождения легирующего элемента, на этих неоднородностях происходит рост дендритов и нарушение структуры монокристалла. Установить же оптимальный алгоритм массопереноса из-за вышеуказанного не удается, как не удается и установить оптимально положение размещения сопла, формирующего поток легирующего газа. Известно устройство получения легированных монокристаллов кремния методом индукционной бестигельной зонной плавки, содержащее камеру выращивания с технологической оснасткой, дозирующую камеру, соединенную трубопроводом с соплом, размещенным в камере выращивания и выполненным подвижным (А.с. СССР №462391, М.кл.1 B01J17/06 от 05.11.74). Участок трубопровода, введенный в камеру выращивания, выполнен подвижным вокруг его продольной оси. Сопло расположено эксцентрично относительно этой оси. На внутренней поверхности трубопровода, соединяющего камеру выращивания с дозирующей камерой, происходят физикохимические превращения легирующего элемента. Количество легирующего элемента, подаваемое в зону расплава выращиваемого монокристалла, уменьшается по сравнению с расчетным. Процесс этот является нестационарным и приводит к неравномерности легирования монокристалла подлине. Снижается воспроизводимость процесса легирования, выход годного продукта. Наиболее близким по технической сущности и достигаемому результату является устройство получения монокристаллов кремния методом индукционной бестигельной зонной плавки, содержащее камеру выращивания с технологической оснасткой, дозирующую камеру, соединенную трубопроводом с соплом, размещенным в камере выращивания и выполненным подвижным вдоль горизонтальной и вертикальной осей (А.з. ФРГ №2327085, М.кл.1 B01J17/36 от 28.05.73). Известное устройство не обеспечивает выращивание монокристаллов кремния с необходимой степенью воспроизводимости. Кроме того, монокристаллы кремния, полученные в известном устройстве, характеризуются неравномерным распределением легирующего элемента по длине монокристалла. Происходит это из-за того что на поверхности трубопровода, соединяющего камеру выращивания с дозирующей камерой, находятся адсорбированные ею молекулы веществ, содержащихся в атмосферном воздухе, соединения металлов. При прохождении потока легирующего газа по трубопроводу происходят его потери из-за физико-химических превращений легирующего элемента и его зягрязнение примесными соединениями. Процесс этот является нестабильным и вносит погрешность в количество подаваемой дозы легирующего элемента, что приводит к неравномерности легирования выращиваемого монокристалла кремния по длине, снижению воспроизводимости процесса выращивания и выхода годного продукта. Оптимизировать соотношение размеров трубопровода, чтобы устранить его влияние на процесс выращивания, не представляется возможным, так как количество примесей, испаряющихся с его стенок, нельзя проконтролировать. В основу изобретения поставлена задача усовершенствования способа получения легированных монокристаллов кремния методом индукционной бестигельной зонной плавки, в котором введение дополнительной операции осушивания и оптимизацией режима подачи легирующего элемента обеспечивается снижение потерь легирующего элемента, равномерное распределение легирующего элемента по длине кристалла, а также повышение воспроизводимости процесса выращивания монокристаллов кремния с заданным уровнем удельного электрического сопротивления и, за счет этого, повышается выход годного продукта и снижается его себестоимость. Поставленная задача решается тем, что в способе получения монокристаллов кремния методом индукционной бестигельной зонной плавки, включающем размещение исходного стержня в камере выращивания, вакуумирование камеры выращивания, расплавление исходного стержня и дозированную подачу легирующего элемента соплом к зоне расплава, согласно изобретению новым является то, что в процессе вакуумирования производят дополнительное осушивание камеры выращивания и технологической оснастки, а дозированную подачу осуществляют в центр зоны расплава с расстояния равного 1,1 - 1,5 радиуса выращенного стержня. Новым является также то, что дозированную подачу легирующего элемента осуществляют с частотой, определяемой по формуле: где - частота дозированной подачи легирующего элемента, мин-1; - задаваемая концентрация легирующего элемента в монокристалле, ат/см3; - скорость перемещения зоны расплава, см/мин; - радиус выращивания монокристалла, см; - концентрация легирующего элемента в объеме подаваемой дозы, ат/см3; - объем подаваемой дозы, см3; - коэффициент усвоения легирующего элемента расплавленным кремнием. В основу изобретения поставлена также задача усовершенствования устройства получения легированных монокристаллов кремния методом индукционной бестигельной зонной плавки, в котором за счет оптимизации геометрических размеров элементов устройства обеспечивается снижение потерь легирующего элемента, равномерное распределение легирующего элемента по длине кристалла, повышается воспроизводимость процесса выращивания монокристаллов кремния с заданным уровнем удельного электрического сопротивления и, в результате этого, повышается выход годного продукта и снижается его себестоимость. Поставленная задача решается тем, что в устройстве получения монокристаллов. кремния методом индукционной бестигельной зонной плавки, содержащем камеру выращивания с технологической оснасткой, дозирующую камеру, соединенную трубопроводом с соплом, размещенным в камере выращивания и выполненным подвижным вдоль горизонтальной и вертикальной осей, согласно изобретению новым является то, что отношение длины трубопровода к его диаметру составляет 150 - 200. Причинно-следственная связь между совокупностью существенных признаков предложения и достигаемым техническим результатом состоит в следующем. Одновременное проведение дополнительной операции - осушивания камеры выращивания и технологической оснастки в процессе вакуумирования, и оптимизация режимов дозированной подачи легирующего элемента в совокупности с известными признаками, приведенными в ограничительной части, позволяет повысить выход годного продукта на 12 - 15% из-за повышения равномерности распределения легирующего элемента и одновременно обеспечить высокую воспроизводимость процесса. Достигается это за счет того, что» исключив неконтролируемое влияние примесей, испаряющихся с поверхностей камеры выращивания и технологической оснастки, экспериментально удалось установить оптимальные условия проведения способа оптимальное направление и место расположения элемента, осуществляющего дозированную подачу легирующего элемента, обеспечивающие наилучшие условия выращивания монокристалла. Наилучшие результаты были достигнуты при расположении сопла, обеспечивающем подачу легирующего элемента в центр зоны расплава. Это объясняется тем, что поток легирующего элемента в этом случае попадает в наиболее перегретую часть зоны и не производит переохлаждения ни границы фронта плавления, ни границы фронта кристаллизации. Происходит беспрепятственный бездислокационный рост кристаллов. Отклонение от этого направления подачи легирующего элемента резко снижает выход годного продукта, так как а структуре монокристалла возникают дислокации и/или растут дендриты, Если подачу легирующего элемента производить с расстояния меньше заявляемого, возможно образование спаек между плавящимся и растущим кристаллом. Если подачу легирующего элемента производить с расстояния больше заявляемого, происходит рассеянье легирующего потока, изменяется степень усвоения легирующего элемента расплавленным кремнием, снижается воспроизводимость процесса выращивания монокристаллов с заданными свойствами. Кроме того, произведя осушивание камеры выращивания с технологической оснасткой и устранив влияние частиц, испаряющихся с их поверхности и изменяющих импульс легирующих частиц, удалось повысить максимум плотности вероятности распределения молекул в потоке легирующего газа по скоростям. Это, в свою очередь, дозволило установить эмпирический алгоритм массопереноса легирующего элемента и выразить его формулой, которая связывает основные технологические параметры процесса бестигельной зонной плавки и процесса легирования. Это пропорциональная зависимость между частотой подачи легирующего элемента и задачей легирования - количеством легирующего элемента в монокристалле кремния, обеспечивающем заданную величину удельного электросопротивления. Коэффициент пропорциональности между этими величинами находится в прямой зависимости от скорости перемещения зоны расплава и квадрата радиуса выращиваемого монокристалла и в обратной зависимости от объема элемента, элемента подаваемой дозы легирующего концентрации легирующего в объеме пода-оаемой дозы и коэффициента усвоения легирующего элемента расплавленным кремнием. Предлагаемое устройство предназначено для осуществления заявляемого способа получения легирующих монокристаллов кремния методом индукционной бестигельной зонной плавки и позволяет реализовать его наилучшим образом. Выбор оптимального соотношения между элементами трубопровода в совокупности с признаками устройства для получения легированных монокристаллов кремния методом бестигельной зонной плавки общими с известным устройством, позволяет повысить равномерность распределения легирующего элемента по длине выращиваемого монокристалла, так как позволяет свести к минимуму энергетические затраты на легирование и проводить осушивание трубопровода одновременно с осушиванием камеры выращивания и элементов технологической оснастки. В свою очередь устранение примесей со стенок трубопровода и позволило экспериментально выбрать соотношение его размеров. Повышение отношения длины трубопровода к его диаметру выше заявляемого предела приводит к неполному его осушиванию в процессе легирования и инициированию физико-химических превращений легирующего элемента. Свойства выращиваемых монокристаллов резко ухудшаются.Снижение соотношения ниже заявляемого предела усложняет монтаж и обслуживание дозирующей камеры. Предлагаемое изобретение поясняется чертежом (фиг.), на котором приведено схематическое изображение устройства для получения легированных монокристаллов кремния методом индукционной бестигельной зонной плавки. Это устройство содержит камеру 1 выращивания, дозирующую камеру 2, соединенную трубопроводом 3 с соплом 4. В камере 1 установлена технологическая оснастка, включающая индукционный высокочастотный нагреватель 5, графитовый стартовый нагреватель б, держатели 7, 8 для крепления исходного и выращиваемого стержней, соответственно, тепловые экраны 9. Дозирующая камера 2 соединена с источником 10 легирующего элемента. Кроме того, дозирующая камера 2 соединена трубопроводом 11 через вентили 12, 13 и ротаметр 14 с источником (на фиг. не показан) газа-носителя. Источник 10 легирующего элемента трубопроводом 15 через вентили 16, 17 соединен с источником 18 газа-носителя. В цепи подачи газаносителя от источника 18 газа-носителя к источнику 10 легирующего элемента установлен манометр 19. Трубопровод 15 соединен с манометром 19. Трубопровод 3 соединен с манометрической лампой 20. Дозирующая камера 2 снабжена впускным и выпускным клапанами 21, 22, соответственно, ограничивающими дозирующую камеру 23. Предлагаемый способ получения легированных монокристаллов кремния методом индукционной бестигельной зонной плавки реализуется устройством, приведенным на чертеже, следующим образом. В камере 1 выращивания размещают исходный стержень, закрепляют его верхний конец в держателе 7, а в держателе 8 размещают затравочной кристалл. Вакуумируют камеру 1 выращивания до остаточного давления не более 10-3мм рт.ст. (1,3 × 10-1Па). Производят осушивание камеры 1 выращивания, трубопровода 3, сопла 4 и элементов 5 - 9 технологической оснастки. Осушивание производят, например, подачей пара галогенида кремния в количестве (2 - 6)104 объема камеры 1 выращивания в течение 3 - 10 минут. Продолжают вакуумирование до 1 × 10-4мм рт.ст. (1,3 × 10-2Па). После чего исходный стержень расплавляют с помощью графитового стартового нагревателя 6 и индукционного высокочастотного нагревателя 5, затем начинают дозированную подачу легирующего элемента. Для этого дозирующую камеру 2 соединяют с источником 19 легирующего элемента, который заправляют легирующим. элементом в виде жидкого соединения с определенной упругостью паров. В объеме источника 10 легирующего элемента посредством трубопровода 15. вентилей 16, 17 и манометра 19 создают постоянное давление и определенную концентрацию парогазовой смеси, содержащую легирующий элемент. Впускной и выпускной клапаны 21, 22, поочередно открываясь и закрываясь, обеспечивают подачу дозы легирующего элемента с регулируемой частотой по трубопроводу 3 через сопло 4 в центр зоны расплава. Экспериментально установлены оптимальные условия дозированной подачи легирующего элемента. В качестве камеры 1 выращивания использовали установку "Кристалл-108" с объемом камеры 700л. Выращивание монокристаллов кремния методом бестигельной зонной плавки осуществляли в атмосфере аргона при рабочем давлении 1,3 × 103Па. Коэффициент усвоения легирующего элемента кремнием в аргоне - равен 0,082%. Скорость перемещения зоны расплава составила 0,3см/мин. Испытание проводили легированием партии поликристаллического кремния а количество 11 стержней. Задача легирования состояла в достижении содержания примеси фосфора в выращиваемом монокристалле кремния 4,0 × 1013ат/см3. Исходная концентрация легирующего элемента - фосфора в объеме подаваемой дозы в смеси хлорида фосфора с четыреххлористым кремнием составляла 1 × 1018ат/см3. Объем подаваемой дозы 0,1см3. В процессе испытаний определяли оптимальное расстояние, с которого следует осуществлять дозированную подачу легирующего элемента в центр зоны расплава и его связь с радиусом исходного стержня. В табл.1 внесены данные, полученные в результате испытаний. Опыты №1.1, 1.2, 1.3, 1.4, 1.5 для монокристаллов с радиусом 2,8см. Опыты №2.1, 2.2, 2.3, 2.4, 2.5 для монокристаллов с радиусом 3,8см. Опыты №3.1, 3.2, 3.3, 3,4, 3.5 для монокристаллов с радиусом 5,2см. При этом в опытах №1.1, 2.1, 3.1 подачу легирующего элемента в центр зоны расплава осуществляли с расстояния, равного радиусу исходного стержня. В опытах №1.2, 2.2, 3,2 - с расстояния, равного 1,1 радиуса исходного стержня. В опытах 1.3, 2,3, 3.3 - с расстояния, равного 1,3 радиуса исходного стержня. В опытах 1.4, 2.4, 3.4 - с расстояния, равного 1,5 радиуса исходного стержня. В опытах 1.5, 2.5, 3.5 - с расстояния, равного 1,65 радиуса исходного стержня.При этом дозированную подачу легирующего элемента в исследуемую область осуществляли с частотой, определяемой по формуле: где - частота дозированной подачи легирующего элемента; - задаваемая концентрация легирующего элемента, в монокристалле, ат/см3; - скорость перемещения зоны расплава, см/мин; - радиус выращивания монокристалла, см; - концентрация легирующего элемента в объеме подаваемой дозы, ат/см3; - объем подаваемой дозы, см3; - коэффициент усвоения легирующего элемента расплавленным кремнием. Частота дозированной подачи составляла: - в опытах I группы - 1,13мин; - в опытах II группы - 2,06мин; - в опытах III группы - 3,86мин. Задачей легирования было достижение содержания примеси фосфора в выращенном монокристалле 4 × 1013ат/см3. Отклонение частоты дозированной подачи легирующего элемента от этих рассчитанных значений не позволяло достичь заданного содержания фосфора - легирующего элемента в выращиваемом монокристалле. Для выбора оптимальных параметров устройства для получения легированных монокристаллов кремний изменяли геометрические размеры трубопровода 3, соединяющего дозирующую камеру 2 с соплом 4, размещенным в камере 1 выращивания. Изменяли соотношение между длиной и диаметром трубопровода 3. В табл.1 приведены свойства монокристаллов кремния радиусом 3,8см, легированных по условиям опыта 2.4, при выращивании которых изменяли параметры устройства выращивания следующим образом: в группах опытов №4, 5, 6 изменяли диаметр и длину трубопровода и отношение длины трубопровода к его диаметру составляло, соответственно: в опытах 4.1, 5.1, 6.1 - 220 в опытах 4.2, 5.2, 6.2 - 200 в опытах 4.3, 5.3, 6.3 - 175 в опытах 4.4, 5.4, 6.4 - 150 в опытах 4.5, 5.4, 6.5 - 130 Неоднородность легирования по формуле: определяли где - наибольшее значение удельного электрического сопротивления из измеренных по длине кристалла, Ом × см; - наименьшее значение удельного электрического сопротивления из измеренных по длине кристалла, Ом × см. Выход годного определяли: где - вес годной части монокристалла, г; - вес поликристаллического стержня до выращивания монокристалла, г. Как видно из приведенных в вышеуказанных таблицах данных наилучшие результаты легирования достигаются при реализации заявляемых параметров способа и устройства. Проведены также испытание предлагаемого способа выращивания монокристаллов кремния методом бестигельной зонной плавки в глубоком вакууме при остаточном давлении не более 4 × 103 Па. При этом коэффициент усвоения легирующего элемента кремнием составляет 0,042%. Испытания проводили аналогичным образом, Полученные результаты подтверждают правильность выбора режимов легирования и оптимальных соотношений элементов устройства. В настоящее время устройство для получения легированных монокристаллов кремния и реализуемый им способ передается по лицензии фирме, которая признала их лучшими среди аналогичных в этой области.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for receipt of the alloyed single-crystals of silicon by method of induction crucibleless zone melting and device for realization the same

Автори англійськоюDudavskyi Serhii Isaievych, Dudchenok Volodymyr Vasyliovych, Osovskyi Mykhailo Yosypovych, Silakov Hryhorii Ivanovych, Trubitsyn Yurii Vasyliovych, Falkevych Eduard Semenovych, Chervonyi Ivan Fedorovych

Назва патенту російськоюСпособ получения легированных монокристаллов кремния методом индукционной безтигельной зонной плавки и устройство для его осуществления

Автори російськоюДудавский Сергей Исаевич, Дудченок Владимир Васильевич, Осовский Михаил Иосифович, Силаков Григорий Иванович, Трубицин Юрий Васильевич, Фалькевич Эдуард Семенович, Червоный Иван Федорович

МПК / Мітки

МПК: C30B 13/00

Мітки: кремнію, пристрій, отримання, плавки, легованих, безтигельної, спосіб, зонної, методом, індукційної, монокристалів, здійснення

Код посилання

<a href="https://ua.patents.su/6-8250-sposib-otrimannya-legovanikh-monokristaliv-kremniyu-metodom-indukcijjno-beztigelno-zonno-plavki-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання легованих монокристалів кремнію методом індукційної безтигельної зонної плавки та пристрій для його здійснення</a>

Попередній патент: Лазерний скануючий пристрій

Наступний патент: Засіб для сухої очистки рук від забруднення

Випадковий патент: Установка для зварювання та рихтування карданних валів