Спосіб газополуменевого напилення порошковими матеріалами, переважно з низькою теплопровідністю

Номер патенту: 37467

Опубліковано: 15.05.2001

Автори: Білоцерківський Марат Артемонович, Лопата Віталій Миколайович, Кропівний Володимир Миколайович

Формула / Реферат

Спосіб газополуменевого напилення порошковими матеріалами, переважно з низькою теплопровідністю, який включає змішування робочих газів, їх подачу з різною швидкістю витікання з сопла пальника, для формування співвісно розташованих первинного і вторинного факелів, нагрівання часток порошку первинним факелом і додаткове нагрівання і прискорення їх вторинним факелом, який відрізняється тим, що первинний факел формують кільцевим і здійснюють ним транспортування порошку, а вторинний факел формують охоплюючим первинний і який горить на відстані від сопла, яка визначається із виразу:

, де

, де

d - діаметр частки, м;

![]() - відповідно, питома маса (кг/м3), теплопровідність (Вт/м К);

- відповідно, питома маса (кг/м3), теплопровідність (Вт/м К);

питома теплоємкість (Дж/кг К) матеріалу, який напилюється;

a - коефіцієнт теплопередачі у первинному факелі, (Вт/м2 К);

К - коефіцієнт, який залежить від складу робочих газів (м/с).

Текст

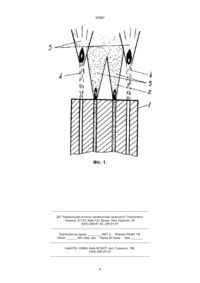

Спосіб газополуменевого напилення порошковими матеріалами, переважно з низькою теплопровідністю, який включає змішування робочих газів, їх подачу з різною швидкістю витікання з сопла пальника для формування співвісно розташованих первинного і вторинного факелів, нагрівання часток порошку первинним факелом і додаткове нагрівання і прискорення їх вторинним факелом, який відрізняється тим, що первинний факел формують кільцевим і здійснюють ним транспорту вання порошку, а вторинний факел формують як охоплюючий первинний і який горить на відстані від сопла, яка визначається з виразу: Винахід відноситься до технології машинобудування, зокрема, до способів нанесення покрить газополуменевим напиленням порошкових матеріалів. Спосіб може бути використаний для відновлення деталей машин, які швидко спрацьовуються, працюють в умовах корозійно-механічного зношування, наприклад, ємностей, шнеків і лопаток обладнання по переробці і внесенню мінеральних добрив; робочих органів ґрунтообробних машин і т. інш. Відомий спосіб газополуменевого напилення порошкових покрить (див. а.с. СССР № 124062 МКИ В05В7/20, Б.И. № 24, 1986), який включає змішування робочих газів в газозмішувальному пристрої пальника, їх витікання з першого сопла і горіння з утворенням первинного газотемпературного факела, нагрівання транспортованих по осі факела часток порошку і додаткове їх нагрівання і прискорення у вторинному полум'ї, яке виходить з концентрично охоплюючого первинний факел другого сопла. Недоліком відомого способу є недостатнє прогрівання часток порошків з матеріалів з низькою теплопровідністю у вторинному полум'ї, що обумовлює високу пористість покрить (більше 25 %) і низьку міцність зчеплення з основою (менше 12 МПа). Оскільки максимальна густина теплового потоку вторинного факелу у зоні його формування утворюється на периферії фронтального перерізу потоку, а не у його центрі, де, в основному, летять частки порошку, останні не прогріваються до температур, які дозволяють одержувати якісні покриття. Крім того, для реалізації даного способу необхідно мати двосопловий пальник з другим соплом, що охолоджується водою. Найбільш близьким за технічною суттю до запропонованого способу є спосіб газополуменевого напилення порошкових матеріалів (див. патент СССР № 1787171, МКИ С23С4/12 Б.И. №1, 1993), прийнятий за прототип, який включає змішування робочих газів, їх подачу з різною швидкістю витікання із сопла пальника для формування співвісно розташованих первинного і вторинного факелів, транспортування порошку між первинним і вторинним факелами. Недоліком відомого способу є недостатнє прогрівання часток порошків з матеріалів з низькою теплопровідністю, що обумовлює відносно високу пористість покрить (10-20 %) і значення міцності зчеплення з основою, не перевищуючі 22-25 МПа. L=K ln a cdre1/ l , a (19) UA (11) 37467 (13) A де: d - діаметр частки, м; r, l, с - відповідно, питома маса (кг/м3), теплопровідність (Вт/м К); питома теплоємкість (Дж/кг К) матеріалу, який напилюється; a - коефіцієнт теплопередачі у первинному факелі, (Вт/м2 К); К - коефіцієнт, який залежить від складу робочих газів (м/с). 37467 приклад, кисню і ацетилен), що транспортує порошок 2, підпалюється і утворює високотемпературний факел 3. Частки прискорюються і нагріваються до максимально можливих в даних умовах теплообміну температур. З терморозпилювача 1 подається струмінь 4 суміші окислювача і пального газу (наприклад, кисню і пропан-бутану), яка концентричне охоплює факел 3. За умови, коли швидкість витікання струменю 4 перевищує швидкість горіння утворюючої її газової суміші, вторинний факел 5 загоряється на відповідній відстані (горить з "відривом") від соплового наконечника. Ця відстань достатньо легко регулюється швидкістю витікання струменю 4. Основними параметрами процесу нагрівання порошку за допомогою змушеного конвективного теплообміну є температура полум'я, коефіцієнт тепловіддачі от полум'я до часток і теплофізичні характеристики матеріали порошку. Виходячи з рівняння теплового балансу: При реалізації даного способу частки порошку знаходяться тільки з краю фронтального перерізу полум'я, а не в їх центральній частині, яка має максимальні значення густини теплового потоку. Задача, яку вирішує цей винахід, полягає в підвищенні якості покрить, які напилюються порошками з матеріалів з низькою теплопровідністю і тугоплавких сплавів, за рахунок більш інтенсивного прогрівання часток. Для вирішення поставленої задачі у способі газополуменевого напилення покрить порошками переважно з матеріалів з низькою теплопровідністю, який включає змішування робочих газів. Їх подачу з різною швидкістю витікання з сопла пальника для формування співвісно розташованих первинного і вторинного факелів, нагрівання часток порошку первинним факелом і додаткове їх нагрівання і прискорення вторинним факелом, згідно винаходу, первинний факел формують кільцевим і здійснюють ним транспортування порошку, а вторинний факел формують охоплюючим первинний і який горить на відстані від сопла, яка визначається із виразу: L=K 4 pR 3rcdT = a (x )( п - Т 0 )4 pR 2dt, T 3 ln a cdre1/ l , a і, враховуючи, що час польоту часток у первинному факелі можливо виразити як dt = dx/dv, отримаємо вираз, який визначає кількість тепла, передане частці радіусом R, з початковою і кінцевою температурою Т0 і Т, яка летить із середньою швидкістю U у факелі з коефіцієнтом тепловіддачі і температурою Тп: де: d - діаметр частки, м; r, l, с - відповідно, питома маса (кг/м3), теплопровідність (Вт/м К), питома теплоємкість (Дж/кг К) матеріалу, який напилюється; a - коефіцієнт теплопередачі у первинному факелі, (Вт/м2 К); К - коефіцієнт, який залежить від складу робочих газів (м/с), дорівнює К = 0,22 ... 0,30. На відміну від відомих способів, при реалізації способу, який пропонується, частки порошку з моменту виходу з сопла знаходяться у зоні з максимально можливою густиною теплового потоку первинного факела і попадають у зону з максимальною густиною теплового потоку вторинного факела. Причому, вторинний факел формують саме там, де частки одержують максимально можливе тепловкладення від первинного факела (нагрівається до максимально можливих температур). Ознаки, які відрізняють запропоноване технічне рішення від прототипу, не виявлені у інших технічних рішеннях при вивченні даної і суміжної областей техніки, а відтак, забезпечують запропонованому рішенню відповідність критерію "істотні відмінності". На схемі зображена схема способу, що пропонується. Сутність способу міститься в наступному. Суміш, яка виходить з соплового наконечника терморозпилювача 1, окислювача і пального газу (на L T - Т0 3 ò a (x )dx = UrcR ln п 0 Тп - Т (1) Аналіз результатів експериментальних досліджень на установках типу УПТР, ИТР, Mogul та теоретичні розрахунки, виконані з використанням виразу (1), дозволили одержати наступний вираз для визначення відстані, на якій формується вторинний факел: L=K ln a cdre1/ l , a (2) В залежності від співвідношення окислювач пальний газ, коефіцієнт К обирають в межах 0,22... 0,3, причому верхня границя відповідає підвищеному у порівнянні з стехіометричним змістом пального газу, а нижня зменшеному. В таблиці 1 наведені фізико-механичні властивості покрить, які напилюються запропонованим способом. 2 37467 Таблиця 1 Матеріал порошку Феробор ФБХ Скло ВВС Емаль грунтова 105Т Пальний газ первинного факела Ацетилен Пропан-бутан Пропан-бутан Пропан-бутан ацетилен Розмір ПорисБазова Дистачастинок тість модель нція L, порошку, покрить, мм пальника мкм % УПТР-1150 63-100 5-8 85 УПТР-1200 63-100 Менше 3 85 Пальний газ вторинного факела Пропан-бутан Mogul 200 50-63 Розмір Пальний газ Пальний газ Базова Дистачастинок Матеріал порошку первинного фа- вторинного фа- модель нція L, порошку, кела мм кела пальника мкм УПТР-1Окисел алюмінію ацетилен Пропан-бутан 170 40-50 85 Суміш діоксиду титану і ніхрому Пропан-бутан Пропан-бутан Mogul 170 50-100 ПХ20Н80 Суміш емалі 105Т ацетилен Пропан-бутан Mogul 200 40-100 і ніхрому ПХ20Н80 Приклади реалізації способу. 1.Спосіб використовували для відновлення лопаток змішувача у лінії виробництва карбаміду (сечовини), виготовлених із сталі 08Х18Н10Т. Покриття напиляли за допомогою установки "Mogul U-10" з модернізованим сопловим наконечником. Покриття напилялися сумішшю порошків ґрунтової емалі 105Т і ніхрому ПХ20Н80 (50 % на 50). Первинний факел був утворений горінням ацетилено-кисневої суміші. Факел вторинного полум'я Міцність зчеплення з основою 32-37 30-35 Менше 3 32-37 Пористість покрить, % Міцність зчеплення з основою 8-10 24-30 5-8 30-32 5-8 30-35 формувався при спалюванні пропан-бутанокисневої суміші. Використовуючи вираз 2, було визначено, що вторинний факел необхідно формувати на відстані близько 200 мм від сопла терморозпилювача. Ці ж робочі гази і порошковий матеріал використовувались для напилення по технології , запропонованій у прототипі, В таблиці 2 наведені властивості покрить, які одержані за способом, який пропонується, і за прототипом. Таблиця 2 Спосіб напилення Пористість, % Запропонований Прототип 5-8 12-14 Фізико - механічні властивості Зношення протягом 18 г прискоМіцність зчеплення, рених випробувань в присутності МПа абразиву, мкм 30-35 80-100 20-22 160-175 2. Спосіб використовували для відновлення мішалок апаратів лужильного варіння крафтцелюлози, які працюють у відбілюючому розчині, який містить в собі (в гр): 103-123 NaOH, 3048 Na2S, 16-18 Na2SO4, 0-27 Nа2СО3, 2-4 NaCl з насиченням H2S, при 1300С. Метал основи 08Х18Н10Т. Суміш, яка напилюється - скло ВВС і порошок розпиленої сталі 40Х13 (20 % на 80 %) з розміром часток до 100 мкм. Робочі гази і обладнання використовувалися ті, що і в першому прикладі. Дистанція, визначена за формулою (2), склала 175 мм. Ці ж гази і матеріал використовували для реалізації способу за прототипом. В ре зультаті 2-місячних випробувань встановлено, що швидкість корозії покрить, одержаних за запропонованим способом - 0,04 мм/рік, швидкість корозії покрить, одержаних за прототипом, склала 0,09 мм/рік, причому розчин проник до основи крізь порошкові канали і стальна основа підлягла корозії. Таким чином, напилення порошками з низькою теплопровідністю за запропонованим способом забезпечує формування покрить з набагато вищими фізико-механичними характеристиками, ніж за відомими технологіями. 3 37467 Фіг. 1. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for gas-plasma spraying of powder materials, preferably of low thermal conductance

Автори англійськоюKropivnyi Volodymyr Mykolaiovych, Lopata Vitalii Mykolaiovych, Bilotserkivskyi Marat Artemonovych

Назва патенту російськоюСпособ газопламенного напыления порошковими материалами, преимущественно с низкой теплопроводностью

Автори російськоюКропивный Владимир Николаевич, Лопата Виталий Николаевич, Билоцерковский Марат Артемонович

МПК / Мітки

Мітки: порошковими, низькою, теплопровідністю, переважно, матеріалами, напилення, спосіб, газополуменевого

Код посилання

<a href="https://ua.patents.su/4-37467-sposib-gazopolumenevogo-napilennya-poroshkovimi-materialami-perevazhno-z-nizkoyu-teploprovidnistyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб газополуменевого напилення порошковими матеріалами, переважно з низькою теплопровідністю</a>

Попередній патент: Спосіб одержання порошкових покрить

Наступний патент: Тверда, негігроскопічна магнієва сіль 3-ізопропіл-2,1,3-бензотіадіазин-4-он-2,2-діоксиду, спосіб її одержання та гербіцидна композиція на її основі

Випадковий патент: Датчик-колектор контролю аварійного режиму роботи n-фільтрів-8