Пристрій для підживлення вирощуваного монокристалу

Номер патенту: 79330

Опубліковано: 11.06.2007

Автори: Тавровський Ігор Ігорович, Горілецький Валентин Іванович, Єпіфанов Юрій Михайлович, Стрельніков Микола Іванович, Суздаль Віктор Семенович, Гриньов Борис Вікторович, Артеменко Максим Петрович

Формула / Реферат

Пристрій для підживлення вирощуваного монокристалу, що містить бункер із сировиною, що циліндричною вихідною трубкою разом з розташованим у ньому диспергатором з'єднаний з вібраційним дозатором, у якому знаходиться поличка дозованого об'єму сировини, прикріплена одним краєм до кришки дозатора, а другим краєм, що має магнітну підкладку, розташована під першим електромагнітом, установленим на дозаторі, важільний механізм, з'єднаний з диспергатором, та другий електромагніт, що закріплений на бункері, фотоелектричний датчик наявності сировини на поличці, закріплений на рамці зовні дозатора, й утримуючий випромінювач, фотоприймач та блок перетворення, транспортну трубку, з'єднану через кришку з ростовою піччю, а також блок керування вузлом підживлення, що підключений входом до системи керування вирощуванням монокристалів, а виходами з'єднаний з першим та другим електромагнітами й фотоелектричним датчиком, блок перетворення якого з’єднаний із другим електромагнітом, який відрізняється тим, що блок керування вузлом підживлення додатково підключений другим входом до системи керування процесом вирощування монокристалів для отримання сигналу зміни рівня розплаву, а четвертим виходом - до сигналізації, наприклад, лампи або дзвінка чи звукової сигналізації, при цьому випромінювачем датчика наявності сировини є напівпровідниковий лазер.

Текст

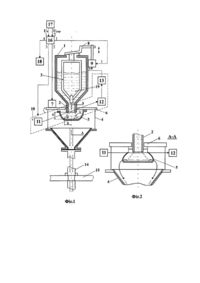

Винахід відноситься до області вирощування монокристалів і може знайти застосування у виробництві великогабаритних лужногалоїдних монокристалів, наприклад, сцинтиляційних. Завдання автоматичного підживлення розплаву вихідною сировиною безпосередньо в ході технологічного процесу при промисловому виробництві монокристалів на основі галогенидів лужних матеріалів стають актуальною. Відомий пристрій для об'ємно-вагового дозування сипучого матеріалу при визначенні його параметрів [А.К.Сущєв та ін. Устройства для автоматического контроля технологических параметров сыпучих порошковых материалов. "Заводская лаборатория. Диагностика материалов", 1998, №2, т.64, С.37-38]. Пристрій містить бункер з каліброваним вихідним отвором, розташовану під ним мірну ємність, привод, що відкриває й закриває заслінки бункера та мірної ємності й блок управління. Блок управління містить генератор імпульсів, що через блок комутації (по першому його виході) підключений до послідовно з'єднаного: блоку реєстрації інтервалів часу, датчику дозованої величини, блоку порівняння й приводу. Блок реєстрації інтервалів часу містить лічильники імпульсів, індикатори й ключові схеми. Другий вихід блоку комутації підключений до другого входу датчика дозованої величини. На мірній ємності розташовані фотоелектричні датчики: насипання гірки порошку, повного заповнення мірної ємності й маси, у якості якого використається важільний дозатор, а також блок виміру параметрів порошку. Недоліками відомого пристрою є нестабільність підживлення, обумовлена додатковими витратами часу для контролю параметрів вихідного матеріалу, складними й неефективними механізмами надходження сировини в зону підживлення. Елементи пристрою: генератор, блоки реєстрації, лічильники імпульсів, датчики маси й дозованої величини порошку, вимагають ретельного настроювання й постійного контролю в процесі роботи. Режим роботи пристрою передбачає повне й одноразове вивантаження порошку з мірної ємності після визначення параметрів, що приводить до порушення теплових режимів вирощування за рахунок нерівномірного розподілу сировини в зоні підживлення. Зазначені недоліки приведуть до нестабільності й зниження продуктивності росту монокристалів і не дозволяють використати даний пристрій у процесі вирощування якісних великогабаритних монокристалів. Відомий пристрій для підживлення вирощуваного монокристалу [В.І.Горілецький, Б.В.Гриньов та ін. "Рост кристаллов. Галогениды щелочных металлов", Харків, Акта, 2002р., С.362-363], що містить електроконтактний щуп, розташований у стакані, тигель із розплавом, причому тигель та стакан щупа являють собою сполучені судини, затвор, установлений над верхнім торцем транспортної трубки, що подає розплав з живильника, розташованого під тиглем ростової установки за допомогою інертного газу. Блок управління підживленням з'єднаний через блок живлення клапанів з електромагнітом механізму затвора. Другий вихід блоку живлення клапанів підключений до блоку включення газового клапана, що подає інертний газ із балона через ресивер та газоочисник. Оскільки чистота інертного газу щодо змісту вологи, кисню й різних домішок надзвичайно важлива при вирощуванні сцинтиляційних монокристалів, інертний газ, що надходить із ресивера необхідно піддавати додатковому очищенню в газоочиснику, що вимагає додаткових витрат на підживлення. Тому що підживлення розплаву здійснюється в період підйому й наступного опускання затвора, потрібне ретельне настроювання механізму переміщення затвора й стану температури його деталей, інакше будуть спостерігатися перевищення величини підживлення через нещільне перекривання транспортної трубки. Оскільки електроконтактний шуп перебуває в додатковому стакані, що сполучається з тиглем, потрібне ретельне попереднє настроювання блоку управління, що виключає можливість випадкового торкання щупом стінок стакану, що може привести до непрацездатності пристрою підживлення в цілому. Таким чином, зазначені недоліки приводять до нестабільності підживлення й зниженню продуктивності процесу вирощування. Відомий пристрій для підживлення вирощуваного монокристалу [В.І.Горілецький, Б.В.Гриньов та ін. "Рост кристаллов. Галогениды щелочных металлов", Харків, Акта, 2002, С.311-313; Установка "РОСТ-МА" Техническое описание и инструкция по эксплуатации. 26.420.00.00.000 ТО, 1988р.], що містить бункер із сировиною, що циліндричною вихідною трубкою разом з розташованим у ньому диспергатором (рушителем) з'єднаний з вібраційним дозатором, у якому перебуває поличка дозованого об'єму сировини, прикріплена одним краєм до кришки дозатора, а другий край, що має магнітну підкладку, розташований під першим електромагнітом, установленим на дозаторі. Важільний механізм, з'єднаний з диспергатором, та другий електромагніт укріплені на бункері. Фотоелектричний датчик наявності сировини на поличці, укріплений на рамці зовні дозатора, містить випромінювач, фотоприймач та блок перетворення. Транспортна трубка з'єднана через кришку з ростовій піччю. Блок управління вузлом підживлення підключений входом до системи управління вирощуванням монокристалів, а виходами з'єднаний з першим та другим електромагнітами й фотоелектричним датчиком, блок перетворення якого електрично зв'язаний із другим електромагнітом. При цьому дозатор виконаний зі скла "simax". - випромінювач фотоелектричного датчика - звичайна лампа накалювання, через розсіювання світла, відсутності точного фокусування й паразитного впливу денного освітлення не дозволяє точно контролювати наявність сировини на поличці до необхідного рівня (тобто до нижнього торця вихідного отвору бункера), у результаті другий електромагніт, що приводить у рух через важільний механізм диспергатор сировини, не дозволяє здійснити своєчасне навішення порошку дозованого об'єму на поличці; - відсутність сигналізації припинення подачі сировини через транспортну трубку в розплав у результаті налипання сировини до стінок трубки й повному її закупорюванні або при утворенні грудки усередині бункера приводить до порушення процесу вирощування монокристалу, що є неприпустимим. Зазначені недоліки не дозволяють забезпечити стабільність підживлення в часі, що знижує продуктивність росту. Як прототип обраний останній з аналогів. В основу дійсного винаходу поставлене завдання створення пристрою для підживлення вирощуваного монокристалу, що забезпечило б підвищення продуктивності процесу росту монокристалу за рахунок забезпечення стабільності й безперервності підживлення. Рішення завдання забезпечується тим, що пристрій для підживлення вирощуваного монокристалу, що містить бункер із сировиною, що циліндричною вихідною трубкою разом з розташованим у ньому диспергатором з'єднаний з вібраційним дозатором, у якому перебуває поличка дозованого об'єму сировини, прикріплена одним краєм до кришки дозатора, а другий край, що має магнітну підкладку, розташований під першим електромагнітом, установленим на дозаторі, важільний механізм, з'єднаний з диспергатором, та другий електромагніт укріплені на бункері, фотоелектричний датчик наявності сировини на поличці, укріплений на рамці зовні дозатора й утримуючий випромінювач, фотоприймач та блок перетворення, транспортну трубку, з'єднану через кришку з ростовой піччю, а також блок управління вузлом підживлення, що підключений входом до системи управління вирощуванням монокристалів, а виходами з'єднаний з першим та другим електромагнітами й фотоелектричним датчиком, блок перетворення якого електрично зв'язаний із другим електромагнітом, відповідно до винаходу, у блок управління вузлом підживлення додатково уведена схема сигналізації, яка з'єднана с четвертим його виходом, на другий його вхід додатково підключений сигнал зміни рівня розплаву системи управління процесом вирощування монокристалів, при цьому випромінювачем датчика наявності сировини є напівпровідниковий лазер. Використання напівпровідникового лазера забезпечує високу точність фокусування пари випромінювачфотоприймач і проходження лазерного променя строго під торцем вихідної трубки дозатора, завдяки чому, у свою чергу, забезпечується висока точність контролю наявності строго дозованого об'єму сировини на поличці, забезпечуючи при цьому стабільні умови роботи дозатора. Уведені в блок управління підживленням додаткової схеми сигналізації й подачі сигналу зміни рівня розплаву дозволяє вчасно визначити при працюючому дозаторі момент припинення витікання сировини по транспортній трубці при її закупорюванні в результаті налипання порошку на стінки або появи грудки, що є сигналом для вживання невідкладних заходів операторові (примусове струшування порошку зі стінок трубки, перехід на підживлення через другу транспортну трубку з іншого бункера). Таким чином, введення нових елементів з їхніми зв'язками забезпечує стабільне підживлення розплаву сировиною в процесі росту монокристалу й підвищує його продуктивність у цілому. На Фіг.1 представлена структурна схема пристрою, що заявляється, для підживлення вирощуваного монокристалу; на Фіг.2 представлений розріз А-А по вузлі дозатора для ілюстрації проходження вихідного променя напівпровідникового лазера від випромінювача до фотоприймача. Пристрій для підживлення вирощуваного монокристалу (Фіг. 1) містить бункері із сировиною, що циліндричною вихідною трубкою 2 разом з розташованим у ньому диспергатором 3 з'єднаний з вібраційним дозатором 4 , у якому перебуває поличка 5 з дозованим об'ємом. Поличка 5 прикріплена одним краєм до кришки 6 дозатора, а другий край, що має магнітну підкладку (на Фіг. 1 не наведена), розташований під першим електромагнітом 7, установленим на дозаторі 4. Важільний механізм 8, з'єднаний з диспергатором 3, та другий електромагніт 9 розташовані на бункері 1. Фотоелектричний датчик 10 наявності сировини на поличці укріплений на рамці (на Фіг.1 не показана) зовні дозатора 4 і містить випромінювач 11, фотоприймач 12 і блок 13 перетворення, що електрично з'єднаний із другим електромагнітом 9. Транспортна трубка 14 з'єднана через кришку 15 з ростовой піччю (на Фіг.1 не показана). Блок 16 управління вузлом підживлення по входу підключений до системи 17 управління вирощуванням монокристалів (Uyпp.), виходами підключений к першому 7 та другому 9 електромагнітам, а також до фотоелектричного датчика 10. У блок 16 управління вузлом підживлення додатково уведена схема 18 сигналізації, підключена до четвертого виходу блоку 16 управління вузлом підживлення. Крім того, на другий вхід зазначеного блоку додатково подається сигнал (Uh) зміни рівня розплаву від системи 17 управління вирощуванням монокристалів. На Фіг.1 наведена також сировина 19 у бункері 1. Випромінювачем 11 (у конкретному прикладі) є напівпровідниковий лазер типу HLDPM 12-655-3 довжиною хвилі 655nm та вихідною потужністю 2,5+4,5mW . Його промінь (Фіг.2) проходить усередині полички 5, розташованої в дозаторі 4, під вихідною трубкою 2 бункера 1 і попадає (при відсутності порошку) на фотоприймач 12 (Фіг.2). Функціональні вузли блоку 16 управління вузлом підживлення й схема 18 сигналізації виконані на базі програмувального мікроконтролера типу ATTINY 15L, операційних підсилювачах та на стандартних силових напівпровідникових елементах. Пристрій, що заявляється, для підживлення вирощуваного монокристалу працює в такий спосіб. При включенні напруги живлення пристрою (Фіг.1) при порожньому бункері 1 і поличці 5 роблять настроювання окремих елементів пристрою підживлення, починаючи з фотоелектричного датчика 10. Напівпровідниковий лазер 11 направляють на фотоприймач 12 (Фіг.2) і фіксують у положенні, при якому його промінь проходить усередині полички 5 у безпосередній близькості від торця вихідної трубки 2 бункера 1 для формування стабільних умов дозування сировини 19 на поличці 5 при підживленні. Частоту включення випромінювача 11 установлюють рівної f и=0,2¸05Гц у блоці 16 управління підживленням (при програмуванні мікроконтролера), що по третьому виході управляє роботою датчика 10 наявності сировини на поличці 5. З такою ж частотою включення f эм2=f и в блоці 16 управління задають роботу другого електромагніта 9. Завантажують сировину 19 масою m=27кг у бункер 1. Блок 16 управління по першому виході забезпечує готовність включення другого електромагніта 9, а по третьому виході управляє роботою напівпровідникового лазера 11 датчика 10 наявності сировини із частотою f и= =0,2-0,5Гц. На поличку 5 сировина 19 витікає з бункера 1, займаючи дозований об'єм V порошку, обумовлений постійними величинами: R - радіус основи гірки сировини на дні полички 5, Η - висота від дна полички 5 до торця вихідної трубки 2. Сировина 19 утворить на поличці 5 кут φ природного укосу, що перешкоджає подальшому його надходженню. Сировина 19, що перебуває на поличці 5 перекриває промінь лазера 11 від попадання на фотоприймач 12, тому блок 13 перетворення по другому вході другого електромагніта 9 забороняє приводити в дію через важільний механізм 8 диспергатор 3. З періодом часу Т1= Т2=15¸20хв., згідно технологічного режиму вирощування, на перший та другий входи блоку 16 управління підживленням надходять сигнали Uyпp. і Uh від системи 17 управління вирощуванням монокристалів. Блок 16 по другому виході із частотою fyпp.=1¸5Гц управляє першим електромагнітом 7. Поличка 5 дозованого об'єму сировини з такою ж частотою fyпp. одним краєм притягається до верхньої кришки 6 дозатора 5 та струшує частину сировини 19, що відразу відновлюється до кута φ природного укосу за рахунок його надходження з бункера 1 завдяки вібрації диспергатора 3. Змінюючи частоту f yпp. електричних імпульсів сигналу Uyпp. у блоці 17, регулюють величину подачі сировини на поличку. Сировина 19 по транспортній трубці 14 попадає через кришку 15 у ростову піч. В випадку, якщо під час підживлення при завантаженому бункері 1 сировина 19 не витікає на поличку 5, промінь напівпровідникового лазера 11 проходить під вихідним торцем трубки 2 і реєструється фотоприймачем 12, сигнал якого, після перетворення в блоці 13 надходить на другий вхід другого електромагніта 9. Електромагніт 9 викликає вібрацію диспергатора 3 із частотою fэм1=f и=0,2-0,5Гц через важільний механізм 8 та сприяє витіканню сировини з бункера 1 через вихідну трубку 2. Рівень розплаву при подачі сировини в ростову піч підвищується. Сигнал Uh зміни рівня розплаву, що надійшов від датчика рівня (на Фіг.1 не показаний) у систему 17 управління вирощуванням, подають через четвертий вихід блоку 16 управління підживленням у схему 18 сигналізації, що спрацьовує у випадку, якщо в процесі підживлення сигнал Uh, що надходить на другий вхід блоку 16 управління підживленням не змінюється, попереджаючи оператора про часткове або повне закупорювання транспортної трубки 14 і прийнятті необхідних дій по безперебійній подачі сировини. При досягненні заданого рівня розплаву процес підживлення завершуються й сигнали Uyпp. та Uh відключають від першого й другого входів блоку 16 управління підживленням. При надходженні сигналів Uyпp. і Uh цикл підживлення при вирощуванні монокристалу повторюється. При проведенні вирощування монокристалів тривалістю біля семи діб використали пристрої підживлення по прототипу й що заявляється. При вирощуванні використали 10 завантажувальних бункерів із сировиною. При цьому середній час роботи одного бункера в режимі підживлення розплаву по прототипі склало 16 годин, по пристрою, що заявляється - 14,5 годин. Загальний час вирощування монокристалу на установці із пристроєм, що заявляється підживлення склало період на 15 годин менший у порівнянні із прототипом. Таким чином, у порівнянні із прототипом пристрій, що заявляється забезпечив значну стабільність роботи вузла підживлення, завдяки чому продуктивність процесу росту кристала збільшилася майже на 10%.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for growing single crystal replenishment

Автори англійськоюHoryletskyi Valentyn Ivanovych, Hriniov Borys Viktorovych, Yepifanov Yurii Mykhailovych, Suzdal Viktor Semenovych, Tavrovskyi Ihor Ihorovych

Назва патенту російськоюУстройство для подпитки выращиваемого монокристалла

Автори російськоюГорилецкий Валентин Иванович, Гринев Борис Викторович, Епифанов Юрий Михайлович, Суздаль Виктор Семенович, Тавровский Игорь Игоревич

МПК / Мітки

МПК: C30B 15/20, C30B 15/00

Мітки: підживлення, монокристалу, вирощуваного, пристрій

Код посилання

<a href="https://ua.patents.su/4-79330-pristrijj-dlya-pidzhivlennya-viroshhuvanogo-monokristalu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для підживлення вирощуваного монокристалу</a>

Попередній патент: Вітроелектростанція на породному відвалі

Наступний патент: Спосіб введення ртуті у внутрішній об’єм електронних ламп (варіанти)

Випадковий патент: n-(4-метоксибензолсульфамідо-) сукциніміднатрій, який проявляє анальгезуючу, антиоксидантну та гепатозахисну активність