Заторний апарат

Номер патенту: 112643

Опубліковано: 26.12.2016

Автори: Пономаренко Віталій Васильович, Ященко Євгеній Вадимович

Формула / Реферат

Заторний апарат, що складається з теплоізольованої циліндричної ємкості з плоским днищем та сферичною кришкою, розміщеного всередині перемішуючого пристрою та приєднаного до сферичної кришки передзаторника, який відрізняється тим, що в передзаторнику додатково встановлено форсунку та ежекційний апарат.

Текст

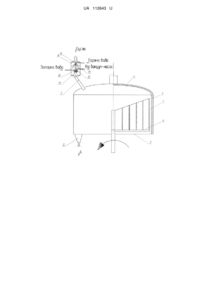

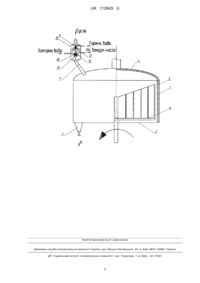

Реферат: UA 112643 U UA 112643 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до технологічного обладнання, що використовується для приготування затору і може бути використана в пивоварній галузі. Відомий заторний апарат (Главачек Ф. Пивоварение / М.:Пищевая промышленность, 1977. С. 117-119), який складається з теплоізольованої циліндричної ємкості з плоским днищем та сферичної кришки, а всередині циліндричної ємкості для змішування солода з водою встановлена мішалка. До кришки заторного апарата закріплений передзаторник, через який потрапляє дроблений солод і вода. Недоліком такої конструкції заторного апарата є те, що солод, який потрапляє в заторний апарат недостатньо ефективно змішаний з водою на початковій стадії в передзаторнику, що може викликати грудкування дробини. Крім того, повітря, яке потрапляє разом з солодом та водою містить кисень, який викликає окислювальні процеси в заторі. Для зменшення їх шкідливого впливу на якість затору використовують попередню деаерацію води, а ємність заторного чану заповнюють інертним газом(СО2 або N2), що збільшує вартість процесу. В основу корисної моделі поставлена задача збільшення ефективності змішування солоду з водою на початковій стадії затирання та покращення якості її проведення за рахунок зниження окислювальних процесів. Поставлена задача вирішується тим, що заторний апарат складається з теплоізольованої циліндричної ємкості з плоским днищем та сферичною кришкою, розміщеного всередині перемішуючого пристрою та приєднаного до сферичної кришки передзаторника. Згідно з корисною моделлю в передзаторнику додатково встановлено форсунку та ежекційний апарат. Причинно-наслідковий зв'язок між запропонованими ознаками та технічним результатом полягає в наступному. Солод разом з пиловими солодовими частинками, що потрапляють в заторний апарат повинен бути уже на вході ефективно перемішаний, щоб запобігти грудкуванню в заторному апараті, а пилові солодові частинки повинні бути змочені водою, що знизить можливість втрати частини солоду з такими частинками. Для цього в передзаторнику встановлено гідравлічну форсунку: відцентрову, відцентрово-струминну або кавітаційну для попереднього змочування. Ці типи форсунок є найбільш економічні та ефективні з точки зору заповнення поперечного перерізу каплями розпиленої рідини. Для покращення ефективності змочування дробини та пилових частинок солоду бажано використовувати гарячу воду, при цьому досягається краща змочуваність часточок рідиною. Попередньо змочений дроблений солод рухається далі по передзаторнику і потрапляє в наступну зону обробки, де встановлений ежекційний пристрій. Рідина з температурою проведення затору подається під тиском як робоче середовище в відцентрово струминну форсунку в результаті чого в приймальній камері створюється розрідження, яке підтримується і поглиблюється тим, що вона з'єднана з вакуумною магістраллю вакуум-насоса. В результаті цього проходить дегазація рідини в тому числі і від кисню. В цю ж вакуумну приймальну камеру засмоктується повітря, яке потрапляє разом з солодом. Таким чином, за рахунок створення вакууму в приймальній камері досягається зменшення вмісту О2 в заторі в результаті дегазації рідини та видалення повітря, що однозначно приводить до зменшення окислювальних реакцій, а отже, і до покращення якості отриманого затора. На виході з камери змішування ежектора дегазованої рідини в вигляді дрібнодисперсних крапель проходить її змішування з солодом, що попередньо був змочений гарячою рідиною. Відбуваються процеси зниження температури солоду, оскільки температура рідини, що подається в форсунку ежектора є нижчою і відповідає температурі проведення затору, та продовжується процес інтенсивного змішування з рідиною в вигляді дрібнодисперсних крапель. Механічний вплив на солод відсутній, а отже, його подрібнення, що приводить до зниження його якості не відбувається. Таким чином, подвійна обробка солода дрібнодиспергованою рідиною спочатку при високій температурі і потім при температурі проведення затирання дозволяє якісно перемішати солод без втрат пиловидних часточок солоду та грудкування, що дозволить подальший процес затирання в апараті провести більш якісно. Дегазація рідини та зменшення потоку повітря, що потрапляє разом із солодом, зменшує кількість О2, що також знижує швидкість окисних процесів при затиранні та покращує якість отриманого затору. Таким чином, сукупність запропонованих ознак дозволяє забезпечити в повному об'ємі очікуваний результат. Конструкція заторного апарата пояснюється кресленнями, де на Фіг. 1 показаний розріз заторного апарата. 1 UA 112643 U 5 10 15 20 25 30 Заторний апарат являє собою циліндричну ємність 1 з плоским днищем 2, яке має невеликий ухил в сторону спускного вентиля 3, та сферичною кришкою 4. Всередині заторного апарата знаходиться мішалка 6, а сам апарат теплоізольований 5. Дроблений солод та вода для затирання потрапляють в заторний апарат через патрубок 7 передзаторника 8. В верхній частині передзаторника 8 встановлена відцентрова форсунка 9, а в середній частині розміщений ежекційний апарат, що складається з відцентрово-струминної форсунки 10, через яку подається робоча рідина для затирання солоду. Камера змішування 11 та приймальна камера ежектора 12 утворюють дегазаційну камеру, з якої повітря відводиться через патрубок 13 на вакуум-насос. Працює заторний апарат наступним чином. Попередньо подрібнений солод разом з пиловими частинками, що утворились в дробарці, через патрубок подачі сусла потрапляє в передзаторник 8, в якому він змочується гарячою водою, що розпилюється відцентровою форсункою 9. Відбувається попереднє змочування солоду і пилових частинок та починається процес ферментації. При подальшому русі змочений солод та повітря, що рухається разом з солодом, потрапляють в зону дії ежекційного пристрою. Вода під тиском через відцентрово-струминну форсунку 10 розпилюється в камері змішування 11, в якій створюється розрідження внаслідок її витоку з великою швидкістю. Внаслідок значної поверхні контакту та розрідженню, в приймальній камері відбувається дегазація рідини. Повітря, що потрапило внаслідок розрідження в приймальну камеру 12 разом з солодом та повітря, що виділилось при дегазації рідини, відкачується вакуум-насосом. На виході дегазованої рідини з камери змішування 11 проходить її змішування з солодом при гідромодулі, що відповідає затору для приготування пива відвідної якості. Через патрубок 7 передзаторника 8 добре перемішаний затор при температурі проведення процесу затирання потрапляє в заторний апарат, де і відбувається основний процес затирання. Мішалкою 6 затор перемішується до отримання рідини необхідної якості. Для зменшення теплових втрат корпус апарата теплоізольований 5. Готовий розчин з солодом через випускний кран 3 направляється на подальшу обробку. Технічний результат від використання запропонованого заторного апарата полягає в отриманні затору високої якості внаслідок зменшення впливу кисню на якісні показники та покращення перемішування солоду з водою за рахунок використання дрібнодисперсного розпилення рідини та ежекційного ефекту. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 Заторний апарат, що складається з теплоізольованої циліндричної ємкості з плоским днищем та сферичною кришкою, розміщеного всередині перемішуючого пристрою та приєднаного до сферичної кришки передзаторника, який відрізняється тим, що в передзаторнику додатково встановлено форсунку та ежекційний апарат. 2 UA 112643 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C12C 13/00

Код посилання

<a href="https://ua.patents.su/5-112643-zatornijj-aparat.html" target="_blank" rel="follow" title="База патентів України">Заторний апарат</a>

Попередній патент: Спосіб виробництва сушеної цибулі

Наступний патент: Склад білкового желе на основі порошку банана

Випадковий патент: Спосіб отримання сосисок 1 ґатунку