Установка для сушіння

Номер патенту: 105775

Опубліковано: 11.04.2016

Автори: Кальцев Сергій Федорович, Образцов Володимир Васильович, Рябовол Олександр Михайлович, Кальцев Володимир Федорович

Формула / Реферат

1. Установка для сушіння, що включає циліндричний корпус у формі труби, що має теплову оболонку, вхідний і вихідний отвори для матеріалу, вхідний отвір для подачі теплоносія, виконаний на початку циліндричного корпуса, і ротор з лопатями, установлений у корпусі з можливістю обертання, яка відрізняється тим, що вона додатково містить привід для надання ротору осцилюючого руху з амплітудою, рівною або перевищуючою відстань між сусідніми лопатями ротора, передні кромки лопатей ротора мають одностороннє заточення під кутом 45-60° до їхніх площин, а задні кромки - двостороннє заточення під кутом 45-60°.

2. Установка для сушіння за п. 1, яка відрізняється тим, що привід для надання ротору осцилюючого руху виконаний як електричний кривошипний механізм, або пневматичний механізм, споряджений дроселями, або гідропривід, або електропривід.

Текст

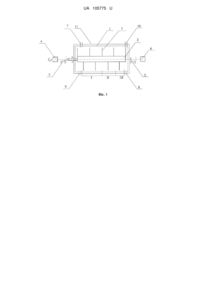

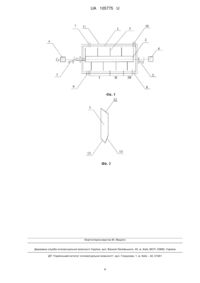

Реферат: Установка для сушіння включає циліндричний корпус у формі труби, що має теплову оболонку, вхідний і вихідний отвори для матеріалу, вхідний отвір для подачі теплоносія, виконаний на початку циліндричного корпуса, і ротор з лопатями, установлений у корпусі з можливістю обертання. Додатково містить привід для надання ротору осцилюючого руху з амплітудою, рівною або перевищуючою відстань між сусідніми лопатями ротора. Передні кромки лопатей ротора мають одностороннє заточення під кутом 45-60° до їхніх площин, а задні кромки двостороннє заточення під кутом 45-60°. UA 105775 U (12) UA 105775 U UA 105775 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до сушильної техніки і може бути використана в хімічній, переробній та інших областях техніки. Найбільш близькою по технічній суті і технічному результату, який досягається, до корисної моделі, що заявляється, є установка для сушіння (див. патент на корисну модель України № 91117 від 25.01.2007, опубл. 25.06.2010, МПК C07D 251/62), яка включає циліндричний корпус у формі труби, що має теплову оболонку, вхідний і вихідний отвори для матеріалу, вхідний отвір для подачі теплоносія, виконаний на початку циліндричного корпуса, і ротор з лопатями, установлений у корпусі з можливістю обертання. Відома установка призначена для сушіння вологого матеріалу. При цьому лопаті її ротора мають прямі передні і задні кромки, а ротор здійснює тільки обертовий рух. Відома установка для сушіння має обмежені функціональні можливості, недостатню надійність при експлуатації і не забезпечує одержання готового продукту з заданим розміром часток. Це пояснюється тим, що при експлуатації відомої установки матеріал, що піддається сушінню, при переміщенні зминається лопатями ротора, відбувається його огрудковування з утворенням великих агрегатів і налипання на лопаті ротора, особливо на їхні задні сторони, з утворенням наростів. Це обумовлює низьку надійність при експлуатації, тому що часто викликає заклинювання ротора. А крім того при обробці липкого матеріалу необхідно часто очищати лопаті ротора для забезпечення подальшої роботи установки. При обробці менш липкого матеріалу нарости відпадають і у вигляді великих агрегатів видаляються з установки разом з готовим продуктом. Функціональні можливості установки обмежені, тому що розмір часток матеріалу після сушіння залишається незмінним і для одержання готового продукту із заданим розміром часток необхідно використовувати додаткове дороге обладнання для здрібнювання. При цьому усередині великих агрегатів матеріал має підвищену вологість, що обумовлює низьку якість готового продукту. Все це, у підсумку, приводить до зниження продуктивності праці при експлуатації, підвищенню трудовитрат і подорожчанню готового продукту. В основу корисної моделі поставлена задача вдосконалити установку для сушіння шляхом нового конструктивного її виконання, введення нових конструктивних елементів і введення нових зв'язків між конструктивними елементами, що забезпечує розширення функціональних можливостей, підвищення надійності при експлуатації, одержання готового продукту із заданим розміром часток, зниження собівартості готового продукту. Поставлена задача вирішується тим, що у відомій установці для сушіння, що включає циліндричний корпус у формі труби, що має теплову оболонку, вхідний і вихідний отвори для матеріалу, вхідний отвір для подачі теплоносія, виконаний на початку циліндричного корпуса, і ротор з лопатями, установлений у корпусі з можливістю обертання, новим є те, що вона додатково містить привод для надання ротору осцилюючого руху з амплітудою, рівною або перевищуючою відстань між сусідніми лопатями ротора, передні кромки лопатей ротора мають одностороннє заточення під кутом 45-60° до їхніх площин, а задні кромки - двостороннє заточення під кутом 45-60°. Новим є і те, що привод для надання ротору осцилюючого руху виконаний у вигляді електричного кривошипного механізму, або пневматичного механізму, спорядженого дроселями, або гідроприводу, або електроприводу. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає в наступному. Нове конструктивне виконання установки для сушіння, введення нових конструктивних елементів і введення нових зв'язків між конструктивними елементами, а саме: - додаткове введення привода для надання ротору осцилюючого руху з амплітудою, рівною або перевищуючою відстань між сусідніми лопатями ротора; - виконання передніх кромок лопатей ротора з одностороннім заточенням під кутом 45-60°; - виконання задніх кромок лопатей ротора із двостороннім заточенням під кутом 45-60°, - у сукупності з відомими ознаками корисної моделі забезпечує розширення функціональних можливостей, підвищення надійності при експлуатації, одержання готового продукту із заданим розміром часток, зниження собівартості готового продукту. При додатковому введенні в установку для сушіння привода для надання лопатевому ротору осцилюючого руху з амплітудою, рівною або перевищуючою відстань між сусідніми лопатями ротора оброблюваний матеріал постійно здійснює у процесі сушіння переміщення у двох напрямках - у напрямку до вихідного отвору і у зворотному напрямку на відстань, рівну або перевищуючу відстань між сусідніми лопатями ротора. Під час такого переміщення весь матеріал постійно перемішується, практично не зминається лопатями ротора і не огрудковується, що виключає його налипання на лопаті ротора. Осцилюючий рух, амплітуда 1 UA 105775 U 5 10 15 20 25 30 35 40 45 50 55 60 якого дорівнює або перевищує відстань між сусідніми лопатями ротора, є необхідною і достатньою умовою для постійного перемішування матеріалу з метою забезпечення його сипкості. При амплітуді осцилюючого руху менше відстані між сусідніми лопатями ротора матеріал між сусідніми лопатями перемішується не повністю, тому що утворюється "мертва зона", де матеріал може ущільнюватися з утворенням грудок. При значенні амплітуди осцилюючого руху ротора, що заявляється, і за рахунок того, що передні кромки лопатей ротора виконані з одностороннім заточенням під кутом 45-60°, а задні кромки лопатей ротора виконані із двостороннім заточенням під кутом 45-60°, оброблюваний матеріал при осцилюючому русі ротора одночасно із сушінням подрібнюється, що свідчить про розширення функціональних можливостей установки. Ступінь подрібнювання залежить від величини кута заточення передніх і задніх крайок лопатей ротора. Експериментально встановлено, що при величині кута заточення 45-60° і осцилюючому русі ротора з амплітудою, рівною або перевищуючою відстань між сусідніми лопатями ротора, забезпечується одержання готового продукту із заданим розміром часток і висока надійність при експлуатації. При величині кута менш 45° оброблюваний матеріал подрібнюється недостатньо, тому що ріжучі характеристики кромок лопатей ротора недостатні для ефективного здрібнювання. При величині кута більше 60° площі лопат ротора критично зменшуються, що негативно позначається на ефективності роботи установки. Готовий продукт, отриманий в установці, що заявляється, має невисоку собівартість, тому що при його виробництві немає необхідності додатково використовувати дороге устаткування для здрібнювання. Здрібнювання відбувається одночасно із сушінням матеріалу в одній установці. Це дозволяє істотно підвищити продуктивність і знизити енергоємність при виробництві готового продукту. Досягненню технічного результату сприяє і те, що привод для надання лопатевому ротора осцилюючого руху виконаний у вигляді електричного кривошипного механізму, або пневматичного механізму, спорядженого дроселями, або гідроприводу, або електроприводу. Це пояснюється тим, що ці приводи забезпечують можливість регулювати швидкість і амплітуду переміщення ротора при осцилюючому русі, що дозволяє одержувати готовий продукт із заданим розміром часток. При використанні таких приводів забезпечується висока надійність установки, що заявляється, вона забезпечує одночасні сушіння і здрібнювання оброблюваного матеріалу, дозволяє знизити собівартість готового продукту. Суть корисної моделі пояснюється кресленнями, де на фіг. 1 схематично представлена установка для сушіння, що заявляється, на фіг. 2 - лопать ротора. Установка для сушіння включає циліндричний корпус 1 у формі труби, коаксіально встановлений ротор 2 з лопатями 3, який підключений до привода 4 для надання ротору 2 обертового руху. Ротор 2 установлений на каретках 5, підключених до привода 6. Привод 4 забезпечує осьове обертання ротора 2, привод 6 призначений для повідомлення ротору 2 осцилюючого руху із заданою амплітудою, рівною або перевищуючою відстань між сусідніми лопатями 3 ротора 2, і заданою частотою. Передні кромки лопатей 3 ротора 2 мають одностороннє заточення під кутом 45-60° до їхніх площин, а задні кромки - двостороннє заточення під кутом 45-60°. На вході циліндричного корпуса 1 виконаний вхідний отвір 7 для подачі матеріалу, а на виході - вихідний отвір 8 для виходу готового продукту. На вході циліндричного корпуса 1 виконаний також вхідний отвір 9 для подачі гарячого теплоносія, а на виході - вихідний отвір 10 для виходу відпрацьованого теплоносія. Циліндричний корпус 1 має теплову оболонку 11 і умовно розділений на три зони І, II, III. Установка для сушіння працює таким чином. На привод 4 для надання ротору 2, розміщеному в циліндричному корпусі 1, обертового руху і привод 6 для повідомлення лопатевому ротору 2 осцилюючого руху із заданою амплітудою, рівною або перевищуючою відстань між сусідніми лопатями 3 ротора 2, подають напругу. Ротор 2 починає обертатися і одночасно переміщатися за допомогою кареток 5 у прямому і зворотному напрямках. Через вхідний отвір 9 подають гарячий теплоносій і прогрівають установку для сушіння до заданої температури. Через вхідний отвір 7 подають вологий матеріал, який підлягає сушінню. Вологий матеріал лопатями 3 розподіляється по внутрішній поверхні циліндричного корпуса 1 у зоні І, де відбувається первинне сушіння матеріалу від незв'язаної вологи і перехід до пастопоподібного стану, у якому матеріал надходить у зону II. При цьому лопаті 3 при прямому осцилюючому русі зміщають матеріал убік вихідного отвору 8 для виходу готового продукту, а при зворотному русі подрібнюють його заточеними кромками до заданого розміру часток, що забезпечує збільшення поверхні матеріалу, отже, підвищення швидкості сушіння. При зсуві в зону III матеріал являє собою вологий гранулят, що проходячи через зону IIІ досушується до заданої вологості і 2 UA 105775 U 5 10 15 20 25 30 35 40 вивантажується через вихідний отвір 8. Вологий відпрацьований теплоносій видаляється з установки через отвір 10. Теплова оболонка 11 забезпечує збереження тепла і не дозволяє установці охолоджуватися. Час сушіння і здрібнювання можна регулювати частотою осцилюючого руху. Робота установки для сушіння пояснюється прикладами. Виготовлено дослідно-промислова установка для сушіння із циліндричним корпусом 1 діаметром 300 мм і довжиною 1500 мм, у якому розміщений ротор 2 з лопатями 3, розташованими на відстані 50 мм друг від друга. Привод 4 забезпечує обертання ротора 2 зі швидкістю 240 об/хв, а привод 6 забезпечує осцилюючий рух з амплітудою 50 мм. При цьому передні кромки лопатей ротора мають одностороннє заточення під кутом 45-60° до їхніх площин, а задні кромки - двостороннє заточення під кутом 45-60°. Приклад 1. Швидкість осцилюючого руху встановлювали 1 хід/хв. В установку подавали гарячий 3 теплоносій з температурою 120 °C у кількості 100 м /год. Після прогріву установки до 50 °C подавали рідке скло в кількості 6 кг/год. Після сушіння і здрібнювання одержали готовий продукт з вологістю 20 % при питомих енерговитратах 0,95 кВт год./кг вологи, що випарувалася, з 3 напругою по волозі 24 кг/год.м . Були отримані частки, розмір яких становив 1-3 мм, що відповідає вимогам до даного виду матеріалу. Приклад 2. Швидкість осцилюючого руху встановлювали 3 ходу/хв. В установку подавали гарячий 3 теплоносій з температурою 120 °C у кількості 100 м /годину. Після прогріву установки до 50 °C подавали пивну дробину з вологістю 65 % у кількості 5,54 кг/год. Після сушіння одержали готовий продукт із вологістю 14 % при питомих енерговитратах 0,75 кВт год./кг вологи, що 3 випарувалася, з напругою по волозі 33,3 кг/год.м . Були отримані частки, розмір яких становив 0,5-3 мм, що відповідає вимогам до даного виду матеріалу. Приклад 3. Швидкість осцилюючого руху встановлювали 3 ходу/хв. В установку подавали гарячий 3 теплоносій з температурою 120 °C у кількості 100 м /година. Після прогріву установки до 50 °C подавали курячий послід з вологістю 34 % у кількості 9,25 кг/год. Після сушіння одержали готовий продукт із вологістю 14 % при питомих енергетичних витратах 0,85 кВт год./кг вологи, 3 що випарувалася, з напругою по волозі 0,85 кг/год. м Були отримані частки, розмір яких становив 2-7мм, що відповідає вимогам до даного виду матеріалу. Як видно з вищевикладеного, установка для сушіння, що заявляється забезпечує розширення функціональних можливостей, підвищення надійності при експлуатації, одержання готового продукту із заданим розміром часток, зниження собівартості готового продукту. Установка для сушіння, що заявляється, може бути виготовлена на відомому устаткуванні з використанням відомих матеріалів і засобів, що підтверджує промислову придатність об'єкта. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 1. Установка для сушіння, що включає циліндричний корпус у формі труби, що має теплову оболонку, вхідний і вихідний отвори для матеріалу, вхідний отвір для подачі теплоносія, виконаний на початку циліндричного корпуса, і ротор з лопатями, установлений укорпусі з можливістю обертання, яка відрізняється тим, що вона додатково містить привід для надання ротору осцилюючого руху з амплітудою, рівною або перевищуючою відстань між сусідніми лопатями ротора, передні кромки лопатей ротора мають одностороннє заточення під кутом 4560° до їхніх площин, а задні кромки - двостороннє заточення під кутом 45-60°. 2. Установка для сушіння за п. 1, яка відрізняється тим, що привід для надання ротору осцилюючого руху виконаний як електричний кривошипний механізм, або пневматичний механізм, споряджений дроселями, або гідропривід, або електропривід. 3 UA 105775 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюDrying plant

Автори англійськоюKaltsev Volodymyr Fedorovych, Kaltsev Serhii Fedorovych, Obraztsov Volodymyr Vasyliovych, Riabovol Oleksandr Mykhailovych

Назва патенту російськоюУстановка для сушения

Автори російськоюКальцев Владимир Федорович, Кальцев Сергей Федорович, Образцов Владимир Васильевич, Рябовол Александр Михайлович

МПК / Мітки

МПК: F26B 17/18

Код посилання

<a href="https://ua.patents.su/6-105775-ustanovka-dlya-sushinnya.html" target="_blank" rel="follow" title="База патентів України">Установка для сушіння</a>

Попередній патент: Спосіб сушіння вологого рідкого матеріалу

Наступний патент: Спосіб одержання гідратованого силікату лужного металу

Випадковий патент: Композиція для місцевого догляду за шкірою, що містить сполуки гліцерину ди- та моносаліцилату