Пристрій для вирощування монокристалів з розплаву в ампулі

Номер патенту: 107650

Опубліковано: 24.06.2016

Автори: Колесніков Олександр Володимирович, Галенін Євгеній Петрович, Архіпов Павло Васильович, Романчук Вікторія Володимирівна

Формула / Реферат

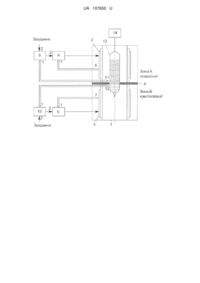

Пристрій для вирощування монокристалів з розплаву в ампулі, що містить двозонну вертикальну піч, що має дві камери з нагрівачами, кільцеву діафрагму, ампулу з речовиною, що кристалізується, у вигляді циліндра з конічним дном, механізм переміщення ампули у вертикальному напрямку, термопари, які встановлено на нагрівачах зазначених камер, регулятори зворотного зв'язку по температурі верхнього та нижнього нагрівачів, що підключені до відповідних термопар та самих нагрівачів, який відрізняється тим, що до нього введено додаткові термопари, одну з яких встановлено над кільцевою діафрагмою, а іншу під кільцевою діафрагмою у безпосередній близькості від ампули, які підключено до перших входів додатково введених блоків керування регуляторами зворотного зв'язку, які своїм виходом, в свою чергу, підключені до другого входу відповідних регуляторів зворотного зв'язку за температурою.

Текст

Реферат: Пристрій для вирощування монокристалів з розплаву в ампулі містить двозонну вертикальну піч, що має дві камери з нагрівачами, кільцеву діафрагму, ампулу з речовиною, що кристалізується, у вигляді циліндра з конічним дном, механізм переміщення ампули у вертикальному напрямку, термопари, які встановлено на нагрівачах зазначених камер, регулятори зворотного зв'язку по температурі верхнього та нижнього нагрівачів, що підключені до відповідних термопар та самих нагрівачів, причому до нього введено додаткові термопари, одну з яких встановлено над кільцевою діафрагмою, а іншу під кільцевою діафрагмою у безпосередній близькості від ампули, які підключено до перших входів додатково введених блоків керування регуляторами зворотного зв'язку які своїм виходом, в свою чергу, підключені до другого входу відповідних регуляторів зворотного зв'язку за температурою. UA 107650 U (54) ПРИСТРІЙ ДЛЯ ВИРОЩУВАННЯ МОНОКРИСТАЛІВ З РОЗПЛАВУ В АМПУЛІ UA 107650 U UA 107650 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області вирощування кристалів і може знайти застосування при виробництві монокристалів галогенідів рідкісноземельних елементів (РЗЕ), зокрема йодиду стронцію, активованого європієм (SrI2:Eu), a також германату вісмуту, селеніду цинку та інших. Сцинтиляційні детектори на основі галогенідів РЗЕ відрізняються від традиційних сцинтиляційних матеріалів (зокрема на основі йодидів натрію та цезію) відмінними функціональними характеристиками, зокрема енергетичним розділенням та світловим виходом. Проте широкому застосуванню галогенідів РЗЕ у промислових масштабах перешкоджають складнощі технологічного характеру. Отже задача удосконалення технології отримання високоякісних МК галогенідів РЗЕ є актуальною. На сьогоднішній день відомі пристрої для вирощування кристалів напівпровідникових сполук з використанням методу Бріджмена-Стокбаргера, в яких на межі двох областей нагрівання створюється певний температурний градієнт, необхідний для кристалізації речовини [Случинская И.А. Основы материаловедения и технологии полупроводников / Случинская И.А.М., МГУ, 2002, с. 376]. Проте у таких пристроях величину температурного градієнта в процесі росту кристалів змінюють у незначних межах, порушуючи при цьому величини температури у різних ділянках електропечі. Це призводить до зміни ступеня перенасичення в області росту кристалів, що негативно впливає на їх структуру й однорідність. Відомий [пат. України, № 78465, С30В 11/00] пристрій для вирощування монокристалів з розплаву в ампулі, що містить два термоізольованих нагрівачі ростової печі, регулятори температури, що з'єднані з відповідними нагрівачами та термопарами, одна з яких нерухома та вимірює температуру найгарячішої області печі, а інша закріплена на ампулі і може переміщуватися разом з нею, пристрою руху ампули з речовиною, причому між нагрівниками розміщено кварцову трубу з теплоносієм. Одну частину кварцової трубки приєднано до компресора для спрямування потоку повітря. Регулювання температурного градієнта здійснюється за рахунок зміни швидкості прокачування газу через трубу, тобто за рахунок зміни тепловідведення. Однак температурний градієнт в зоні кристалізації визначається не тільки інтенсивністю тепловідведення, а ще й інтенсивністю теплопідводу. У випадку вирощування зазначених нами кристалів, найбільше значення має саме другий чинник - зміна інтенсивності теплопідводу внаслідок переміщення ампули. Проте, відсутність можливості безпосереднього вимірювання поточного значення температурного градієнта в зоні кристалізації, виключає стабілізацію температурного градієнта протягом всього технологічного процесу вирощування кристалів. Відомий [пат. РФ № 2088701, С30В 11/00] пристрій для вирощування монокристалів з розплаву в ампулі, що містить ростову камеру, розділену діафрагменою перегородкою, і ампулу для розплаву, встановлений усередині камери з можливістю переміщення. Усередині ампули поміщена теплова труба з зазором щодо його стінок, закріплена нерухомо відносно до ростової камері вище рівня діафрагменої перегородки і має форму нижньої поверхні, яка відповідає заданій формі фронту кристалізації. Виконання форми нижньої поверхні теплової труби, яка відповідає заданій формі фронту кристалізації, дозволяє підтримувати задану температуру безпосередньо на її нижній поверхні. Таким чином, з'являється можливість застабілізувати тепловий режим в зоні кристалізації, що дозволить підвищити якість вирощуваних кристалів і технологічний вихід. Незважаючи на те, що в даному пристрої забезпечується стабільний градієнт на фронті кристалізації його використання для вирощування монокристалів галогенідів РЗЕ на практиці вкрай утруднено. Це обумовлено тим, що галогеніди РЗЕ набагато більш чутливі до наявності домішок, зокрема компонентів повітря, в порівнянні з NaI (Тl), CsI (Тl) CaF2 (Eu), для яких застосовується даний пристрій. Навіть слідові кількості таких домішок кардинально погіршують світловий вихід і енергетичне розділення монокристалів галогенідів РЗЕ. На сьогоднішній день високоякісні кристали вирощуються тільки в герметично запаяних під вакуумом ампулах. Наявність рухомого з'єднання між кріпленням теплової труби і ампули на сьогоднішньому рівні техніки не дозволяє забезпечити достатню герметизацію внутрішнього об'єму ампули, і, отже, не може забезпечити належної якості вирощуваних злитків. З іншого боку матеріал, з якого виготовляється занурювальна частина теплової труби повинен бути хімічно інертний відносно до розплавів. На даний момент для цього можуть використовуватися дорогоцінні метали платинової групи. Це тягне за собою істотне подорожчання ростової установки. Відомий [пат. України № 97932 С30В 35/00] пристрій для вирощування кристалів з розплаву в ампулі, що містить вертикальну піч із нагрівачами у верхній і нижній її зонах, ампулу із речовиною, що кристалізується, у вигляді циліндра з конічним дном, термопари, установлені на зазначених нагрівачах, регулятори зворотного зв'язку по температурі нагрівачів верхньої й нижньої зони печі, які підключені до відповідних термопар і самих нагрівачів, блок програмно 1 UA 107650 U 5 10 15 20 25 30 35 40 45 50 55 60 логічного управління й підключений до нього пристрій відображення інформації. Причому перший і другий входи/виходи блока програмно-логічного управління підключені до регуляторів зворотного зв'язку верхнього й нижнього нагрівачів відповідно. Робочий об'єм вертикальної печі виконаний у вигляді єдиного циліндра, уздовж зовнішньої поверхні якого розташований додатковий основний нагрівач. Основний нагрівач з'єднаний з регулятором потужності. У пристрій додатково уведений нагрівач середньої зони та регулятор зворотного зв'язку по температурі середнього нагрівача, який підключений до додаткової термопари середньої зони й самого нагрівача, при цьому регулятори зворотного зв'язку по температурі середнього нагрівача й потужності підключені додатково до третього й четвертого входу/виходу блока програмнологічного управління відповідно, а нагрівач середньої зони разом з нагрівачами нижньої і верхньої зони печі встановлені за основним через ізолюючий шар, що проводить тепло. Запропонований пристрій дозволяє підвищити вихід придатних якісних сцинтиляторів, завдяки зниженню термічних напруг у кристалах за допомогою створення теплового поля, що плавно змінюється, усередині ампули при управлінні вирощуванням. Відомий [пат. України № 93940 С30В 15/20] пристрій для вирощування монокристалів з розплаву в ампулі, що містить двозонну вертикальну піч, яка має дві камери з нагрівачами, кільцеву діафрагму, ампулу із речовиною, що кристалізується, у вигляді циліндра з конічним дном, механізм переміщення ампули у вертикальному напрямку із двигуном і приводом її переміщення, термопари й відліковий пристрій величини переміщення ампули. Термопари встановлені на нагрівачах зазначених камер, при цьому пристрій додатково містить регулятори зворотного зв'язку по температурі верхнього й нижнього нагрівачів, підключені до відповідних термопар і самих нагрівачів. Пристрій також має енкодер, з'єднаний з валом двигуна, блок програмно-логічного керування і підключені до нього пристрій відображення інформації. Блок управління двигуном, зв'язаний у свою чергу з останнім, при цьому енкодер з'єднаний з першим входом блока програмно-логічного керування, другий і третій входи й перший і другий виходи якого підключені до других виходів і других входів регуляторів зворотного зв'язку верхнього й нижнього нагрівачів, відповідно. Недоліком останніх двох пристроїв є те, що керування здійснюється за наперед заданою програмою. Закладена програма є оптимальною лише для тих умов, за яких було проведено калібрування. На практиці часто виникає необхідність вирощувати кристали різної довжини. При цьому, очевидно, рівень розплаву в ампулі відрізнятиметься в різних вирощуваннях. Це призводить до того, що змінюється перебіг термічних та гідродинамічних процесів в розплаві та їх вплив на теплові умови на границі розділу фаз. При цьому програма зміни теплових режимів, яку закладено до програмно-логічного блока, виявляється нездатною підтримувати належні умови кристалізації, що, в свою чергу призводить до погіршення якості вирощених монокристалів та неможливості виготовлення з них детекторів з заданими характеристиками. Навіть у випадку вирощування кристалів одного розміру цей недолік проявляється внаслідок того, що різні ампули мають дещо різний внутрішній діаметр та різну форму конічної частини. Внаслідок цього навіть при однаковій масі завантаженої сировини рівень розплаву в ампулі відрізняється в різних вирощуваннях. Таким чином загальним недоліком відомих пристроїв є нездатність стабілізації просторово положення фронту кристалізації внаслідок нестабільності температур та температурних градієнтів поблизу границі розділу фаз при вирощуванні монокристалів. Основною причиною, яка зумовлює недоцільність застосування перерахованих пристроїв для вирощування високоякісних монокристалів галогенідів РЗЕ, є відсутність контролю поточних температур і температурних градієнтів поблизу зони кристалізації. Для отримання високоякісних монокристалів пристрій для вирощування монокристалів галогенідів РЗЕ повинен забезпечувати великий та стабільний протягом всього технологічного процесу вирощування температурний градієнт (не менш ніж 70 К/см) в зоні кристалізації. Ця вимога пов'язана з високим переохолодженням розплавів галогенідів РЗЕ та неодмінною для якісного зароджування монокристалу, а також для зменшення ймовірності появи в кристалі областей з підвищеним коефіцієнтом розсіювання світла, що не може бути забезпечено відомими пристроями. Як прототип нами вибрано останній з аналогів. В основу пристрою, що заявляється, поставлено задачу розробки простої конструкції пристрою для вирощування монокристалів з розплаву в ампулі, який забезпечив би підвищення якості вирощуваних кристалів за рахунок створення стабільних теплових умов протягом всього технологічного процесу вирощування. Рішення задачі забезпечується тим, що у пристрій для вирощування монокристалів з розплаву в ампулі, що містить двозонну вертикальну піч, що має дві камери з нагрівачами, 2 UA 107650 U 5 10 15 20 25 30 35 40 45 50 55 60 кільцеву діафрагму, ампулу з речовиною, що кристалізується, у вигляді циліндра з конічним дном, механізм переміщення ампули у вертикальному напрямку, термопари, які встановлено на нагрівачах зазначених камер, регулятори зворотного зв'язку по температурі верхнього та нижнього нагрівачів, що підключені до відповідних термопар та самих нагрівачів, згідно з корисної моделлю, до нього введено додаткові термопари, одну з яких встановлено над кільцевою діафрагмою, а іншу під кільцевою діафрагмою у безпосередній близькості від ампули, які підключено до перших входів додатково введених блоків керування регуляторами зворотного зв'язку, які своїм виходом, в свою чергу, підключені до другого входу відповідних регуляторів зворотного зв'язку за температурою. Введення блоків керування відповідними регуляторами зворотного зв'язку, а також додаткових відповідних термопар, які встановлено над та під кільцевою діафрагмою у безпосередній близькості від ампули, забезпечує можливість постійно вимірювати параметри теплового поля біля фронту кристалізації, реагувати на зміни температурного поля в області кристалізації у реальному часі та коригувати температури верхнього і нижнього нагрівачів так, що температури над і під діафрагмою залишаються постійними протягом всього технологічного процесу вирощування. Отже, при цьому забезпечується підтримка постійного просторового положення фронту кристалізації і стабільність теплових умов росту, що зрештою й обумовлює підвищення якості вирощених кристалів Розташування термопар у безпосередній близькості від ампули дає можливість отримувати інформацію про поточні характеристики теплових умов росту та просторове положення фронту кристалізації з найменшими спотвореннями. На кресленні наведено схему пропонованого пристрою. Пристрій містить двозонну вертикальну піч 1, в якій розміщені два термоізольованих нагрівачі 2 і 3 потужності, відповідно зони плавлення А і кристалізації Б. Регулятори 4 і 5 зворотного зв'язку за температурою, з'єднані з відповідними нагрівачами 2 і 3 і термопарами 6 і 7. Термоізольовані нагрівачі 2 і 3 розділені кільцевою діафрагмою 8. Додатково введені блоки 9 і 10 керування відповідними регуляторами зворотного зв'язку, виходом підключені до входів відповідних регуляторів 4 і 5 зворотного зв'язку за температурою, а першим входом до відповідних додаткових термопар 11 і 12. При цьому додаткова термопара 11 зони А плавлення печі розташована над кільцевою діафрагмою 8, а в зоні Б кристалізації додаткова термопара 12 - під кільцевою діафрагмою 8, і в безпосередній близькості від ампули 13. На кресленні приведено також пристрій 14 переміщення ампули з речовиною. Пристрій працює наступним чином. Вакуумована та запаяна кварцова ампула 13, що містить сировину (наприклад йодид стронцію) та активатор (наприклад йодид європію), поміщається до ростової печі так, що вся сировина знаходиться у зоні А плавлення. Далі вмикають систему керування температурами нагрівачів. На вхід 2 блока 9 керування регулятором 4 зворотного зв'язку подають задання у межах 630-680 °C (в цей час температура на термопарах 6 та 11 близька до кімнатної температури). Оскільки температура на термопарі 11 менша за задане значення, то блок 9 керування видає команду на підвищення температури до входу 2 регулятора 4 зворотного зв'язку за температурою, з виходу якого здійснюється нагрівання термоізольованого нагрівача 2. Контроль температури останнього здійснюється термопарою 6, підключеної до першого входу регулятора 4 зворотного зв'язку за температурою. При цьому відбувається контроль температури і над кільцевою діафрагмою 8 по ланцюгу від термопари 11 на блок 9. У блоці 9 здійснюється порівняння заданої температури з отриманою від термопари 11. Далі сигнал з виходу блока 9 керування сигнал надходить до входу 2 регулятора 4 зворотного зв'язку за температурою і далі на термоізольований нагрівач 2. Цей процес нагріву триватиме доки температура на термопарі 11 не зрівняється зі значенням, яке встановлено на вході 2 блока 9 керування. У підсумку на нагрівачі 2 буде встановлено таку температуру, при якій температура на термопарі 11 дорівнює заданій на вході 2 блока 9 керування. Одночасно відбувається керування в зоні Б кристалізації. На вхід 2 блока 10 керування регулятором 5 зворотного зв'язку подають задання у межах 560-610 °C (в цей час температура на термопарах 7 та 12 близька до кімнатної температури). Оскільки температура на термопарі 12 менша за задане значення, то блок 10 керування видає команду на підвищення температури до входу 2 регулятора 5 зворотного зв'язку за температурою, з виходу якого здійснюється нагрівання термоізольованого нагрівача 3. Контроль температури останнього здійснюється термопарою 7, підключеної до першого входу регулятора 5 зворотного зв'язку за температурою. Тобто відбувається контроль температури під кільцевою діафрагмою 8 по ланцюгу: від термопари 12 через блок 10 керування до входу 2 регулятора 5 зворотного зв'язку за 3 UA 107650 U 5 10 15 20 25 30 35 40 45 50 55 60 температурою. Далі цей сигнал проходить по ланцюгу: вихід регулятора 5 зворотного зв'язку за температурою, нагрівач 3, термопара 7, вхід 1 регулятора 5 зворотного зв'язку за температурою. Цей процес нагріву триватиме доки температура на термопарі 12 не зрівняється зі значенням, яке встановлено на вході 2 блока 10 керування системою контрольованого нагріву. В результаті на нагрівачі 3 буде встановлено таку температуру, при якій температура на термопарі 12 дорівнює заданій на вході 2 блока 10 керування. Цей режим витримується протягом 5-10 годин для гомогенізації розплаву та відстоювання домішок, що спливають на поверхню розплаву. Після витримки розплаву вмикається пристрій 14 переміщення ампули 13 з речовиною донизу з заданою швидкістю (наприклад 1 мм/год.). Після включення переміщення ампули починається процес кристалізації. Одночасно з цим відбувається небажаний, але принципово непереборний процес перерозподілу теплових потоків, який пов'язаний з перекриттям отвору кільцевої діафрагми 8, зміною конвективних течій повітря в зонах плавлення і кристалізації, додатковим перенесенням тепла з зони плавлення в зону кристалізації через ампулу 13 з речовиною, тощо. При цьому починається зміна температурного розподілу поблизу фронту кристалізації, яке може призвести до зміни просторового положення фронту кристалізації, зміни теплових умов росту та інших негативних наслідків. Однак в пристрої, що заявляється негативний вплив описаного процесу не спостерігається, оскільки постійно проводиться компенсація цього процесу за рахунок коригування температур нагрівачів 2 і 3. Відбувається це таким чином. Кількісною мірою відхилення теплових умов росту є відхилення температур на термопарах 11 і 12 від заданих на входах 2 блоків 9 і 10 керування відповідними регуляторами зворотного зв'язку по температурі відповідних нагрівачів. Коли різниця температур на термопарі 11 і заданої на вході 2 блока 9 керування відмінна від нуля (для визначеності вважатимемо, що, різниця більша за нуль), то з виходу цього блока на вхід 2 регулятора 4 зворотного зв'язку за температурою нагрівача 2 надходить сигнал корекції на зниження температури термоізольованого нагрівача 2. (Зазначимо, що конкретне підсумкове значення, на скільки потрібно змінити температуру нагрівача 2 для компенсації цього збудження, є невідомим. Це значення змінюється в широких межах як для різних вирощувань, так і для різних етапів одного вирощування). При цьому температура нагрівача 2 знижується на величину сигналу корекції і підтримується на цьому рівні до приходу наступного сигналу корекції. Наступний сигнал корекції надійде лише тоді, коли теплова хвиля від попереднього сигналу корекції надійде від нагрівача 2 до термопари 11. Протягом часу до формування наступного сигналу корекції підтримання температури нагрівача 2 здійснюється регулятором 4 зворотного зв'язку за температурою по сигналу термопари 6. Це є необхідною умовою для забезпечення стабільності роботи всього пристрою в цілому. В результаті відбудеться зниження температури над кільцевою діафрагмою 8, яка вимірюється термопарою 11. При цьому у блоці 9 керування знов буде визначено різницю температур на термопарі 11 і заданої на вході 2 блока 9. Далі з виходу блока 9 керування на вхід 2 регулятора 4 зворотного зв'язку за температурою нагрівача 2 надійде сигнал корекції. Описаний процес буде продовжуватися доти, поки температура на термопарі 11 не зрівняється із значенням заданої на вході 2 блока 9 керування. Таким чином температура нагрівача 2 підтримується такою, при якій температура над кільцевою діафрагмою 8 залишається на заданому рівні протягом всього технологічного процесу вирощування. Одночасно з цим аналогічні процеси відбуваються і в зоні Б кристалізації. Коли різниця температур на термопарі 12 і заданої на вході 2 блока 10 керування відмінна від нуля, то з виходу цього блока на вхід 2 регулятора 5 зворотного зв'язку за температурою нагрівача 3 надходить відповідний сигнал корекції температури термоізольованого нагрівача 3. При цьому температура нагрівача 3 змінюється на величину сигналу корекції і підтримується на цьому рівні до приходу наступного сигналу корекції. Наступний сигнал корекції надійде лише тоді, коли теплова хвиля від попереднього сигналу корекції надійде від нагрівача 3 до термопари 12. Протягом часу до формування наступного сигналу корекції підтримання температури нагрівача 3 здійснюється регулятором 5 зворотного зв'язку за температурою по сигналу термопари 7. Це є необхідною умовою для забезпечення стабільності роботи всього пристрою в цілому. В результаті відбудеться відповідне змінення температури під кільцевою діафрагмою 8, яка вимірюється термопарою 12. При цьому у блоці 10 керування знов буде визначено різницю температур на термопарі 12 і заданої на вході 2 блока 10. Далі з виходу блока 10 керування на вхід 2 регулятора 4 зворотного зв'язку за температурою нагрівача 2 надійде сигнал корекції. Описаний процес буде продовжуватися доти, поки температура на термопарі 12 не зрівняється із значенням заданої на вході 2 блока 10 керування. В результаті температура нагрівача 3 підтримується такою, при якій температура під кільцевою діафрагмою 8 залишається на заданому рівні протягом всього технологічного процесу вирощування. 4 UA 107650 U 5 10 Таким чином протягом всього процесу вирощування стабілізуються задані температури над та під кільцевою діафрагмою 8. Відповідно це означає, що протягом всього технологічного процесу зберігатиметься постійне просторове положення границі розділу фаз та кристалізація відбуватиметься при постійній швидкості та при сталому температурному градієнті в стабільних теплових умовах. Це є запорукою отримання високоякісних монокристалів. Аналогічно вирощують кристали германату вісмуту з тією лише різницею, що використовують платинову ампулу, а температури в зоні А плавлення встановлюють 10501200 °C, а в зоні Б кристалізації - 750-850 °C. Аналогічно вирощують кристали селеніду цинку з тією лише різницею, що використовують графітову ампулу, а температури в зоні А плавлення встановлюють 1550-1700 °C, а в зоні Б кристалізації - 1100-1300 °C. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Пристрій для вирощування монокристалів з розплаву в ампулі, що містить двозонну вертикальну піч, що має дві камери з нагрівачами, кільцеву діафрагму, ампулу з речовиною, що кристалізується, у вигляді циліндра з конічним дном, механізм переміщення ампули у вертикальному напрямку, термопари, які встановлено на нагрівачах зазначених камер, регулятори зворотного зв'язку по температурі верхнього та нижнього нагрівачів, що підключені до відповідних термопар та самих нагрівачів, який відрізняється тим, що до нього введено додаткові термопари, одну з яких встановлено над кільцевою діафрагмою, а іншу під кільцевою діафрагмою у безпосередній близькості від ампули, які підключено до перших входів додатково введених блоків керування регуляторами зворотного зв'язку, які своїм виходом, в свою чергу, підключені до другого входу відповідних регуляторів зворотного зв'язку за температурою. Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюKolesnikov Oleksandr Volodymyroych, Halenin Yevhenii Petrovych, Romanchuk Viktoriia Volodymyrivna

Автори російськоюКолесников Александр Владимирович, Галенин Евгений Петрович, Романчук Виктория Владимировна

МПК / Мітки

МПК: C30B 11/00, C30B 29/00

Мітки: ампулі, монокристалів, вирощування, розплаву, пристрій

Код посилання

<a href="https://ua.patents.su/7-107650-pristrijj-dlya-viroshhuvannya-monokristaliv-z-rozplavu-v-ampuli.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вирощування монокристалів з розплаву в ампулі</a>

Попередній патент: Спосіб підвищення безпеки руху транспортних засобів

Наступний патент: Спосіб очищення цукрових розчинів

Випадковий патент: Гірокомпас