Джерело атомів для вакуумного осадження напівпровідникових структур на основі кремнію

Номер патенту: 101707

Опубліковано: 25.04.2013

Автори: Журавльов Олександр Юрійович, Шиян Олександр Васильович, Широков Борис Михайлович, Шеремет Володимир Іванович

Формула / Реферат

1. Джерело атомів для вакуумного осадження напівпровідникових структур на основі кремнію, що включає тверду робочу речовину, у склад якої входить кремній, і засоби для нагрівання робочої речовини, яке відрізняється тим, що робоча речовина містить хімічну сполуку кремнію або кремнію й германію щонайменше з одним з тугоплавких металів, вибраним з ряду: Мо, Nb, Та, W.

2. Джерело за п. 1, яке відрізняється тим, що робоча речовина сформована на підкладці з тугоплавкого електропровідного матеріалу у вигляді покриття.

3. Джерело за п. 1, яке відрізняється тим, що робоча речовина виконана у вигляді порошку або гранул.

Текст

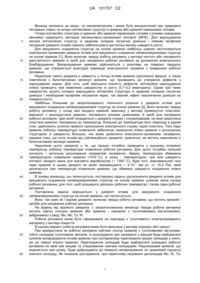

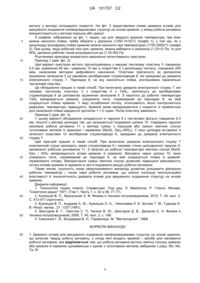

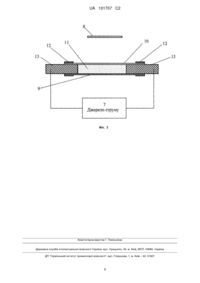

Реферат: Винахід належить до галузі мікро- і наноелектроніки і може бути використаний при отриманні легованих плівок і гетероепітаксійних структур з кремнію або кремній-германієвих сплавів. Пристрій включає тверду робочу речовину, що містить кремній і засоби для нагрівання робочої речовини. Робоча речовина містить хімічну сполуку кремнію або кремнію і германію щонайменше з одним тугоплавким металом, вибраним з ряду: Mo, Nb, Та, W. Така робоча речовина може бути сформована на підкладці з тугоплавкого електропровідного матеріалу у UA 101707 C2 (12) UA 101707 C2 вигляді покриття. В іншому варіанті вона може бути виконана у вигляді порошку або гранул. Технічним результатом винаходу є розширення діапазону робочих температур і тисків пари робочої речовини, що значно покращує експлуатаційні властивості і технологічність джерела. UA 101707 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до мікро- та наноелектроніки і може бути використаний при одержанні легованих плівок та гетеро-епітаксійних структур із кремнію або кремній-германієвих сплавів. Гетеро-епітаксійні структури із кремнію або кремній-германієвих сплавів з різкими границями звичайно одержують методом молекулярно-променевої епітаксії (МПЕ). Для вирощування якісних епітаксійних структур із заданим складом легуючих домішок і певним профілем легування джерело атомів повинно забезпечувати достатньо велику швидкість росту. Для вакуумного осадження структур на основі кремнію найбільш широко застосовується електронно-променеве джерело атомів для вакуумного осадження напівпровідникових структур на основі кремнію [1]. Воно включає тверду робочу речовину у вигляді чистого або легованого кристалічного кремнію й засіб для нагрівання робочої речовини за допомогою електронного бомбардування. Випаровування кремнію здійснюється з розплаву на поверхні твердого кремнію, що утворюється внаслідок взаємодії електронного променя з поверхнею робочої речовини. Недоліком такого джерела є наявність у потоці атомів кремнію краплинної фракції, а також комплексів з багатоатомних молекул кремнію, що призводить до утворення дефектів у нарощуваних шарах. Для того, щоб зменшити кількість дефектів, епітаксійне нарощування плівок проводять при невеликих швидкостях їх росту (0,1-0,2 мкм/годину). Однак при таких швидкостях досить складно вирощувати епітаксійні структури із заданим складом легуючих домішок і необхідним профілем легування через, так званий, ефект накопичення домішок на поверхні росту. Найбільш близьким до запропонованого технічного рішення є джерело атомів для вакуумного осадження напівпровідникових структур на основі кремнію [2]. Воно включає тверду робочу речовину, у склад якої входить кремній, виконану у вигляді прямокутної пластини, вирізаної з монокристала кремнію, легованого різними домішками, й засіб для нагрівання робочої речовини. Цей засіб складається з джерела струму і струмопідводів, на яких закріплена пластина кремнію. Нагрівання до температур, близьких до температури його переходу в рідкий стан, здійснюють шляхом прямого пропускання електричного струму через пластину. Тиск пари кремнію поблизу температури плавлення забезпечує нанесення плівок кремнію з досконалою структурою зі швидкістю більшою, ніж може дозволити електронно-променеве нагрівання, завдяки тому, що потік атомів від сублімаційного джерела, практично, не містить комплексів із багатоатомних молекул кремнію. Недоліком цього джерела є те, що процес потрібно проводити у вузькому інтервалі температур поблизу температури плавлення робочої речовини. Для цього потрібен пильний контроль і ретельне регулювання параметрів нагрівання. Зверху температура обмежена температурою плавлення кремнію (1410 °C), а знизу - температурою, при якій швидкість епітаксії занадто мала для масового виробництва (~ 1350 °C). Крім того, максимальний тиск 2 пари кремнію в цьому джерелі не може перевищувати ~ 4·10- мм рт. ст. (5,3 Па), який досягається при температурі плавлення кремнію, що обмежує швидкість осадження плівок кремнію. В основу винаходу, що патентується, поставлено задачу удосконалити джерело атомів для вакуумного осадження напівпровідникових структур на основі кремнію шляхом зміни складу робочої речовини, для того, щоб розширити діапазон робочих температур і тисків пари робочої речовини. Поставлена задача вирішується у джерелі атомів для вакуумного осадження напівпровідникових структур на основі кремнію, що патентується. Воно, так само як і відоме джерело, включає тверду робочуречовину, що містить кремній і засоби для нагрівання робочої речовини. На відміну від відомого джерела, у запропонованому винаході тверда робоча речовина містить хімічні сполуки кремнію або кремнію і германію з тугоплавким(и) металом(ами), вибраним(и) з ряду: Mo, Nb, Та, W. Робоча речовина може бути сформована на підкладці з тугоплавкого електропровідного матеріалу у вигляді покриття. В іншому варіанті робоча речовина може бути виконана у вигляді порошку або гранул. При використанні як робочої речовини хімічних сполук кремнію з тугоплавкими металами, тобто силіцидів тугоплавких металів, їх розкладання при нагріванні у вакуумі буде відбуватися шляхом випаровування атомів кремнію при послідовному перетворенні вищих силіцидів у нижчі, аж до повної втрати кремнію. Перетворення силіцидів буде відбуватися усередині робочої речовини на межі між вищим та утворюваним нижчим силіцидами. Надлишковий кремній, що виділяється при цьому, буде дифундувати до поверхні випаровування по кремнієвій підгратці нижчого силіциду. Як показали дослідження, при термічному нагріванні дисиліцидів Mo, W, Та, 1 UA 101707 C2 5 10 15 20 25 30 35 40 45 50 55 60 випаровування у вигляді молекул якої-небудь сполуки металу із кремнієм виключене. Тиск же пари Mo, W, Та, а також і інших тугоплавких металів на багато порядків менше тиску пари кремнію при дисоціації відповідних силіцидів. Наприклад, при температурі 1800 °C тиск кремнію 2 над WSi2 становить ~5 Па (4·10- мм рт. ст.), у той час, як тиск пари вольфраму при цій 9 11 температурі становить ~1,3·10- Па (10- мм рт. ст.). Завдяки цьому, у запропонованому винаході робочий інтервал температур нагрівання робочої речовини може бути розширений до декількох сотень градусів Цельсія. Наприклад, якщо робочою речовиною є твердий WSi2, нагрівання можна здійснювати в інтервалі від 1725 °C до 2000 °C. Це спрощує регулювання й стабілізацію температури, при якій із джерела наносяться плівки кремнію. Верхні межі робочих температур для джерел, що використовують у якості робочої речовини дисиліциди тугоплавких металів, обмежені відповідними температурами евтектики між вищими й нижчими силіцидними фазами й становлять -1880 °C для MoSi2, ~ 1900 °C для NbSi2, ~ 2090 °C для TaSi2 і ~ 2000 °C для WSi2. При використанні в якості робочої речовини нижчих силіцидів тугоплавких металів, граничні робочі температури 2 будуть ще вищими. Нижні межі робочих температур визначаються тиском пари кремнію ~10мм рт. ст. (1,33 Па), нижче якого швидкість епітаксії стає неприйнятною для масового виробництва. З іншого боку, максимальний тиск пари кремнію над силіцидами при достатньо високих температурах може суттєво перевищувати максимально можливий тиск пари над твердим кремнієм. Так, якщо максимальний тиск при нагріванні твердого кремнію становить ~5 Па (~ 2 4·10- мм рт. ст.), то при нагріванні WSi2 до температури 2000 °C тиск пари кремнію становить вже ~ 80 Па (~ 0,6 мм рт. ст, ), тобто більше в 16 раз. Зі збільшенням тиску підвищується швидкість осадження кремнію, необхідна для подолання ефекту накопичення домішок, оскільки при високій швидкості вбудовування атомів легуючих домішок в об'єм шару відбувається одночасно з атомами кремнію [3]. Таким чином, запропоноване джерело перевершує відоме джерело атомів кремнію як відносно можливості подолання ефекту накопичення домішок, так і по продуктивності, оскільки з'являється можливість наносити плівку кремнію на більше число підкладок, за рахунок збільшення відстані від джерела до підкладок. У запропонованому винаході, так само, як і в прототипі, високочиста робоча речовина може містити добавки легуючих елементів. Відомо, що випаровування найбільш часто застосовуваних у технології кремнію легуючих домішок в елементарному стані з ефузійних чарунок утруднене. Наприклад, такі домішки, як миш'як і фосфор випаровуються занадто швидко, а бор - занадто повільно, щоб ефективно управляти їхніми потоками при МПЕ кремнію [4]. При цьому деякі легуючі домішки випаровуються із чарунки у вигляді кластерів (AS 4, Ps, Sb4), що призводить до появи дефектів у нарощуваній плівці. При використанні прототипу нарощувані плівки кремнію ефективно легують за допомогою самого сублімаційного джерела, для чого робочу речовину вирізають із заздалегідь легованого злитка кремнію. Цей спосіб застосовний і для випадку вирощування кремнію за допомогою запропонованого джерела, у якому робочою речовиною служать високочисті хімічні сполуки кремнію або кремнію й германію з тугоплавкими металами. Наприклад, для вирощування шарів з р-типом провідності можна використовувати тверді розчини бору або алюмінію у згаданих хімічних сполуках. При цьому надійно забезпечується заданий рівень легування, оскільки він визначається концентрацією легуючої домішки, рівномірно розподіленої у згаданій хімічній сполуці, а просування домішки до поверхні силіциду контролюється дифузією. Формування силіциду тугоплавкого металу на пластині з тугоплавкого електропровідного матеріалу у вигляді покриття (наприклад, покриття з TaSi2 на підкладці з Та) дозволяє проводити нагрівання силіциду шляхом прямого пропускання струму через підкладку з нанесеним на неї силіцидним покриттям, яке також є електропровідним. При цьому зберігаються всі переваги прототипу відносно традиційних джерел кремнію для МПЕ, оскільки, як і в прототипі, буде практично виключене нагрівання поверхні всіх присутніх у робочій камері матеріалів, за винятком поверхні робочої речовини - силіциду тугоплавкого металу. Площа ж поверхні робочої речовини практично обмежена тільки потужністю джерела нагрівання й розмірами робочої камери. Якщо сублімаційне джерело із твердого кремнію через його крихкість може бути використане тільки у вигляді пластин або брусків, то джерело, виконане з тугоплавкого металу з покриттям із силіциду тугоплавкого металу, може мати будь-які розміри й форму. Зокрема, воно може бути виконане із дроту, вигнутого у вигляді меандру або спіралі, а також у вигляді стрічки, пластини й т.п. із силіцидним покриттям, причому кінці джерела можуть мати збільшену товщину для запобігання небажаного нагрівання струмопідводів. При цьому нагрівання й 2 UA 101707 C2 5 10 15 20 25 30 35 40 45 50 55 60 остигання джерела відбуваються дуже швидко - за кілька секунд, що дуже важливо при формуванні гетероструктур з різкими границями. Запас кремнію в такому джерелі може бути досить великим. Наприклад, товщина силіцидного покриття, отриманого дифузійним насиченням тугоплавкого металу кремнієм, може досягати 1 мм і більше. Для подальшого збільшення запасу кремнію можна використовувати чарунки з розміщеною у них робочою речовиною у вигляді засипки із гранул або крупнодисперсного порошку. При цьому площа поверхні, з якої випаровується кремній, збільшується ще більшою мірою, ніж запас кремнію, що забезпечує значне підвищення продуктивності джерела. Нагрівання робочої речовини до робочої температури може проводитися пропусканням електричного струму через стінки чарунки, яка в цьому випадку служить нагрівачем і може бути виготовлена з одного зі згаданих тугоплавких металів, при цьому поверхня чарунки може бути покрита силіцидним шаром. Завдяки тому, що тиск пари кремнію із силіцидів тугоплавких металів на багато порядків перевищує тиск пари самих тугоплавких металів, їх впливом на чистоту кремнієвої плівки, що осаджується, можна знехтувати. Тому в деяких випадках можна використовувати чарунки без силіцидного покриття (наприклад, чарунки з високочистого танталу при середніх температурах нагрівання). Робочу речовину можна нагрівати також за допомогою електромагнітного випромінювання в оптичному або інфрачервоному діапазонах частот. Крім того, оскільки силіциди згаданих тугоплавких металів електропровідні, їх можна нагрівати, використовуючи високочастотне електромагнітне випромінювання, наприклад, помістивши їх в індуктор, підключений до генератора високої частоти. Так само, як і в прототипі, у запропонованому винаході для запобігання забруднення напівпровідникових плівок небажаними домішками повинна використовуватися високочиста речовина - хімічна сполука кремнію або кремнію і германію з тугоплавким(и) металом(ами). Тому при одержанні згаданих хімічних сполук передбачається або використання високочистих речовин, або очищення наявних у продажу силіцидів від домішок до досягнення необхідного ступеня чистоти. Ступінь чистоти диктується вимогами по вмісту допустимих домішок для конкретних напівпровідникових структур. Очищення від домішок може проводитися шляхом однократного або багаторазового нагрівання забрудненого силіциду у вакуумі з наступним дифузійним насиченням високочистим кремнієм в умовах, що виключають забруднення небажаними домішками. Запропоноване джерело атомів для вакуумного осадження напівпровідникових структур на основі кремнію може також забезпечити вирощування структур із кремній-германієвих сплавів, якщо як робочу речовину використовувати хімічну сполуку кремнію й германію зі згаданими вище тугоплавкими металами. Наприклад, відомо, що в потрійному з'єднанні W-Si-Ge концентрація германію може досягати 25 % ат. [5]. У цьому з'єднанні кремній і германій заміщають один одного й рівномірно розподілені у своїй підгратці, по якій вони при високих температурах дифундують до поверхні, забезпечуючи рівномірний розподіл атомів кремнію й германію в потоці при випаровуванні. Наведене є дійсним й для потрійних з'єднань кремнію й германію з іншими згаданими вище тугоплавкими металами. У них концентрації германія також достатньо великі для вирощування з їхньою допомогою плівок з Si-Ge. Так само, як і при використанні як робочої речовини силіцидів тугоплавких металів, інтервал робочих температур для них розширений, а максимальний тиск кремнію вище в порівнянні із прототипом. В умовах, коли процес випаровування контролюється дифузією, потік атомів із часом буде плавно послаблятися. Якщо під час нанесення плівки необхідно регулювати швидкість осадження, процес можна контролювати за допомогою датчиків товщини нарощуваної плівки. Розширення діапазону робочих температур, що стає можливим завдяки використанню кремнійвмісних сполук тугоплавких металів, дозволяє встановити надійний зворотний зв'язок між датчиком товщини й обладнанням, що регулює температуру робочої речовини. Важливою перевагою винаходу, що патентується, є багаторазовість використання кремнійвмісних сполук тугоплавких металів, оскільки після досягнення певного ступеня виснаження їх можна піддати регенерації шляхом дифузійного насичення високочистим кремнієм або кремнієм і германієм. Збагачення кремнієм засипки із кремнійвмісних сполук можна робити прямо в робочій камері, наприклад, додаючи в засипку високочистий кремній. Суть винаходу пояснюється графічними матеріалами. На фіг. 1 зображені графіки залежності тиску пари кремнію від температури для двох робочих речовин - чистого кремнію (1) й дисиліциду вольфраму (2). На фіг. 2 представлене схематичне зображення джерела атомів для вакуумного осадження напівпровідникових структур на основі кремнію, у якому робоча речовина сформована на підкладці з тугоплавкого 3 UA 101707 C2 5 10 15 20 25 30 35 40 45 50 металу у вигляді силіцидного покриття. На фіг. 3 представлена схема джерела атомів для вакуумного осадження напівпровідникових структур на основі кремнію, у якому робоча речовина використовується у вигляді порошку або гранул. З графіків, зображених на фіг. 1, видно, що для твердого кремнію температури, при яких можна наносити плівки, треба обирати у діапазоні (1350-1410)°С (графік 1), у той час, як з дисиліциду вольфраму плівки кремнію можна наносити при температурах (1725-2000)°С (графік 2). При цьому, якщо робочий тиск для. кремнію, можна вибирати із діапазону (1,33÷5) Па, то для WSi2 діапазон робочих тисків розширюється до (1,33÷80) Па. Розглянемо приклади конкретного виконання патентованого пристрою. Приклад 1 (див. фіг. 2). Цей варіант пристрою містить просиліцийовану у вакуумі танталову пластину 3 товщиною 0,5 мм, довжиною 60 мм і шириною 10 мм із покриттям 4 з дисиліциду танталу, товщиною 250 мкм, нанесеним методом дифузійного насичення. Пластина притиснута за допомогою пружинних затискачів 5 до масивних молібденових струмопідводів 6, які приєднані до джерела електричного струму 7. Підкладка 8, на яку наноситься плівка, розташована паралельно танталовій пластині. Це обладнання працює в такий спосіб. При включенні джерела електричного струму 7, він нагріває танталову пластину 3 з покриттям 4 з TaSi 2, притиснуту до молібденових струмопідводів 6 за допомогою пружинних затискачів 5. З нагрітого до робочої температури TaSi2 випаровується кремній, утворюючи потік, спрямований до підкладки 8, на якій осаджується плівка кремнію. У міру ослаблення потоку, інтенсивність якого контролюється дифузією, температуру підвищують. Кремній може випаровуватися з покриття із прийнятною для нанесення плівки швидкістю протягом 1-1,5 годин. Потім пластину заміняють. Приклад 2 (див. фіг. 3). У цьому варіанті обладнання складається із чарунки 9 з танталової фольги товщиною 0,3 мм, зігнутої у вигляді циліндра так, що залишається поздовжня щілина 10. Усередину чарунки засипана робоча речовина 11 у вигляді суміші з порошків або гранул хімічних сполук тугоплавких металів із кремнієм і германієм (Mo(Si, Ge)2+WSi2). У кінці циліндра вставлені й затиснуті хомутами 12 молібденові струмопідводи 6, приєднані до джерела електричного струму 7. Цей пристрій працює в такий спосіб. При включенні джерела електричного струму 7 електричний струм проходить через струмопідводи 6 і нагріває стінки циліндричної чарунки 9, заповненої робочою речовиною 11. З нагрітих до робочої температури хімічних сполук Mo(Si, Ge)2 і WSi2 випаровуються атоми кремнію й германію. Виходячи через щілину 10, вони утворюють потік, спрямований до підкладки 8, на якій осаджується плівка із кремнійгерманієвого сплаву. Використання суміші хімічних сполук дозволяє підвищити рівномірність потоку атомів кремнію й германію в часі й подовжити ресурс робочої речовини. Таким чином, сукупність ознак запропонованого винаходу дозволяє розширити діапазони робочих температур і тисків пари робочої речовини, що значно поліпшує експлуатаційні властивості й технологічність джерела атомів для вакуумного осадження структур на основі кремнію. Джерела інформації: 1. Технология тонких пленок. Справочник. Под ред. Л. Майселла, Р. Гленга. Москва, "Советское радио" 1977, (Том 1, Часть 1, с. 52 и 56, 71-77). 2. Кузнецов В. П., Красильник З. Ф. Физика и техника полупроводников, 2010, Т. 44, вып. 3, С. 413-417 (прототип). 3. Кузнецов В. П., Андреев А. Ю., Кузнецов О. А.,. Николаева Л. Е, Зотова Т. М., Гудкова Н. В. Неорг. матер., 27, 1337 (1991). 4. Шенгуров В. Г., Светлов С. П, Чалков В. Ю., Шенгуров Д. В., Денисов С. А. Физика и техника полупроводников, 2006, Т. 40, вып. 2, с. 188. 5. Самсонов Г. В., Бондарева В. Н., Германиды, М. "Металлургия", 1968. ФОРМУЛА ВИНАХОДУ 55 1. Джерело атомів для вакуумного осадження напівпровідникових структур на основі кремнію, що включає тверду робочу речовину, у склад якої входить кремній, і засоби для нагрівання робочої речовини, яке відрізняється тим, що робоча речовина містить хімічну сполуку кремнію або кремнію й германію щонайменше з одним з тугоплавких металів, вибраним з ряду: Мо, Nb, Та, W. 4 UA 101707 C2 2. Джерело за п. 1, яке відрізняється тим, що робоча речовина сформована на підкладці з тугоплавкого електропровідного матеріалу у вигляді покриття. 3. Джерело за п. 1, яке відрізняється тим, що робоча речовина виконана у вигляді порошку або гранул. 5 UA 101707 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюSource of atoms for vacuum deposition of silicon-based semiconductor structures

Автори англійськоюZhuravliov Oleksandr Yuriiovych, Sheremet Volodymyr Ivanovych, Shyrokov Borys Mykhailovych, Shyian Oleksandr Vasyliovych

Назва патенту російськоюИсточник атомов для вакуумного осаждения полупроводниковых структур на основе кремния

Автори російськоюЖуравлев Александр Юрьевич, Шеремет Владимир Иванович, Широков Борис Михайлович, Шиян Александр Васильевич

МПК / Мітки

МПК: H01L 21/00, C23C 14/00

Мітки: вакуумного, атомів, кремнію, джерело, напівпровідникових, основі, осадження, структур

Код посилання

<a href="https://ua.patents.su/8-101707-dzherelo-atomiv-dlya-vakuumnogo-osadzhennya-napivprovidnikovikh-struktur-na-osnovi-kremniyu.html" target="_blank" rel="follow" title="База патентів України">Джерело атомів для вакуумного осадження напівпровідникових структур на основі кремнію</a>

Попередній патент: Фільтр для курильного виробу, курильний виріб та спосіб виготовлення курильного виробу

Наступний патент: Спосіб і система очищення сирих газів, зокрема біогазу, для отримання метану

Випадковий патент: Вимикач автоматичний