Спосіб виробництва полікристалічного кремнію, придатного для виготовлення фотогальванічних сонячних елементів

Номер патенту: 107555

Опубліковано: 12.01.2015

Автори: Форвальд Карл, Хенриксен Бьорн Руне, Бучовська Ірина Богданівна, Власенко Тимур Вікторович, Берінгов Сергій Борисович, Черпак Юрій Володимирович

Формула / Реферат

Спосіб виробництва полікристалічного кремнію, придатного для виготовлення фотогальванічних сонячних елементів, що включає плавлення металургійного кремнію, попередньо обробленого шляхом шлакування силікатом кальцію з наступними кристалізацією кремнію після шлакування та вилуговуванням кремнію розчином кислотного вилуговування для видалення домішок, кристалізацію розплаву попередньо обробленого металургійного кремнію з одержанням зливка полікристалічного кремнію та видалення верхньої частини зливка полікристалічного кремнію, який відрізняється тим, що плавлення попередньо обробленого металургійного кремнію і кристалізацію розплаву попередньо обробленого металургійного кремнію здійснюють у холодному тиглі індукційним методом.

Текст

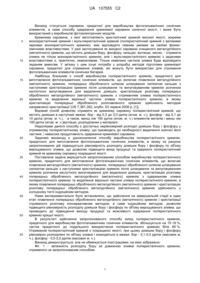

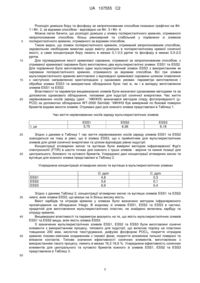

Реферат: Винахід стосується способу виробництва полікристалічного кремнію як кремнієвої сировини сонячної якості і може бути використаний у виробництві фотоелектричних модулів. Спосіб включає плавлення попередньо обробленого металургійного (металічного) кремнію і кристалізацію отриманого розплаву у холодному тиглі індукційним методом з одержанням зливка полікристалічного кремнію. Спосіб забезпечує отримання полікристалічного кремнію покращеної якості, де домішки бору і фосфору рівномірно розподілені за об'ємом зливка і знаходяться в межах: бор - 0,1…0,5 ppmw, фосфор - 0,5…2,0 ppmw. UA 107555 C2 (12) UA 107555 C2 UA 107555 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується сировини, придатної для виробництва фотогальванічних сонячних елементів, а саме способу одержання кремнієвої сировини сонячної якості, і може бути використаний у виробництві фотоелектричних модулів. Кремнієва сировина, з якої виготовляють кристалічний кремній високої якості, зокрема монокристалічний кремній і мультикристалічний кремній (полікристалічний кремній з великими зернами монокристалічного кремнію), має відповідати певним умовам за своїми фізикохімічними властивостями. У разі застосування як вихідної сировини очищеного металургійного (металічного) кремнію, що містить домішки бору, фосфору, кальцію, вуглецю, кисню, - отримати зливок не тільки монокристалічного кремнію, але і мультикристалічного кремнію з заданими властивостями є, практично, неможливим. Тільки невелика частина зливка буде відповідати заданим вимогам. У зв'язку з цим існує потреба у розробці методів підготовки кремнієвої сировини, придатної для отримання зливків, які можуть бути використані для отримання фотогальванічних елементів сонячних батарей. Найбільш близьким є спосіб виробництва полікристалічного кремнію, придатного для виготовлення фотогальванічних сонячних елементів, що включає плавлення металургійного (металічного) кремнію, попередньо обробленого шляхом шлакування силікатом кальцію з наступними кристалізацією кремнію після шлакування та вилуговуванням кремнію розчином кислотного вилуговування для видалення домішок, кристалізацію розплаву попередньо обробленого металургійного (металічного) кремнію з отриманням зливка полікристалічного кремнію та видалення верхньої частини зливка полікристалічного кремнію, в якому кристалізацію попередньо обробленого розплавленого кремнію здійснюють методом направленої кристалізації (US 7,381,392, опубл. 03 червня 2008 p. [1]). Відомий спосіб дозволяє отримати як кремнієву сировину полікристалічний кремній, що містить домішки в наступних межах: бор - від 0,3 до 5,0 ррmа (атом. м. ч.), фосфор - від 0,1 до 10 ррmа (атом. м. ч.), - а також, менш ніж 150 ррmа (атом. м. ч.) елементів металів і менш ніж 100 ррmа (атом. м. ч.)вуглецю, розподілених у матеріалі. Недоліками даного способу є достатньо нерівномірний розподіл домішок бору і фосфору у отриманому полікристалічному зливку, що призводить до необхідності видалення значної його частини, і невисока продуктивність одержання кремнієвої сировини. Задачею винаходу є удосконалення способу виробництва полікристалічного кремнію, придатного для виготовлення фотогальванічних сонячних елементів, в якому за рахунок запропонованих дій підвищується рівномірність розподілу домішок бору і фосфору по об'єму вирощуваного зливка, що дозволяє підвищити вихід продукції та одержати полікристалічний кремній як кремнієву сировину покращеної якості. Поставлена задача вирішується запропонованим способом виробництва полікристалічного кремнію, придатного для виготовлення фотогальванічних сонячних елементів, що включає плавлення металургійного (металічного) кремнію, попередньо обробленого шляхом шлакування силікатом кальцію з наступними кристалізацією кремнію після шлакування та вилуговуванням кремнію розчином кислотного вилуговування для видалення домішок, кристалізацію розплаву попередньо обробленого металургійного (металічного) кремнію з одержанням зливка полікристалічного кремнію та видалення верхньої частини зливка полікристалічного кремнію, в якому плавлення попередньо обробленого металургійного (металічного) кремнію і кристалізацію розплаву попередньо обробленого металургійного (металічного) кремнію здійснюють у холодному тиглі індукційним методом. Нами експериментально було встановлено, що здійснення на завершальній стадії в один етап плавлення попередньо обробленого металургійного (металічного) кремнію і кристалізації отриманого розплаву консервативним методом, а саме індукційним методом, дозволяє підвищити рівномірність розподілу домішок бору і фосфору по об'єму вирощуваного зливка, що призводить до підвищення виходу продукції та можливості одержання полікристалічного кремнію кращої якості. В результаті здійснення запропонованого способу вихід полікристалічного кремнію, придатного для виробництва фотогальванічних сонячних елементів, збільшується на 15-18 %, частка придатного до подальшого використання полікристалічного кремнію біля 80 %. Отриманий полікристалічний кремній є покращеної якості, при цьому домішки бору і фосфору рівномірно розподілені по об'єму зливка і знаходяться в межах: бор - 0,1-0,5 ppmw (масових м. ч.), фосфор - 0,5-2,0 ppmw (масових м. ч.). Винахід демонструється, але не обмежується ілюстраціями, на яких зображено: Фіг. 1 - залежність розподілу бору за довжиною зливка полікристалічного кремнію, отриманого за запропонованим способом. 1 UA 107555 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фіг. 2 - залежність розподілу фосфору за довжиною зливка полікристалічного кремнію, отриманого за запропонованим способом. Фіг. 3 - залежність розподілу бору за довжиною зливка полікристалічного кремнію, отриманого за відомим способом. Фіг. 4 - залежність розподілу фосфору за довжиною зливка полікристалічного кремнію, отриманого за відомим способом. Спосіб здійснюється таким чином. Комерційно доступний металургійний (металічний) кремній піддавався попередній обробці шляхом шлакування силікатом кальцію з подальшою кристалізацією кремнію після шлакування. Обробка кремнію металургійної якості за допомогою шлаку силікату кальцію дозволяє зменшити вміст бору в кремнію до 0,2-10 ррmа (атом. м. ч.). Далі отриманий кремній піддавався вилуговуванню розчином кислотного вилуговування для видалення домішок. Процес видалення домішок шляхом вилуговування здійснюється в принаймні один крок. Попередньо оброблений металургійний (металічний) кремній у вигляді дрібних кристалів або кусків подається на завершальну стадію очистки шляхом здійснення одночасно плавлення попередньо обробленого металургійного (металічного) кремнію і кристалізації розплаву у холодному тиглі індукційним методом, зокрема: у камері в контрольованій атмосфері аргону до охолоджуваного тигля переміщують рухоме дно і обмежують плавильний простір, в який подають кускову шихту кремнію; створюють високочастотне електромагнітне поле за допомогою індуктора, що оточує охолоджуваний тигель; до плавильного простору, що знаходиться у високочастотному електромагнітному полі індуктора, вводять засіб стартового розігріву; засіб стартового розігріву нагрівається і під дією його теплового випромінювання і дією електромагнітного поля індуктора кускова шихта кремнію нагрівається і розплавляється; засіб стартового розігріву видаляють із електромагнітного поля, а у плавильному просторі за формою поперечного перерізу формується ванна розплаву; внаслідок теплопередачі до холодного тигля по периферії ванни розплаву проходить кристалізація розплаву і утворюється гарнісаж, що утримує розплав від виливу з плавильного простору; після формування ванни розплаву на її поверхню - дзеркало розплаву, безперервно подають кускову шихту кремнію, і одночасно здійснюють витягування зливку внизу через пристрій контрольованого охолодження зливка. Зливок полікристалічного кремнію після контрольованого його охолодження виводять з печі, видаляють верхню частину зливка (не більше 5 %) та розрізають на блоки, які в подальшому розрізаються на брикети. У отриманому зливку полікристалічного кремнію домішки бору і фосфору рівномірно розподілені за об'ємом зливка і знаходиться в межах: бор - 0,1…0,5 ppmw (масових м. ч.), фосфор - 0,5…2,0 ppmw (масових м. ч.). Отриманий полікристалічний кремній придатний для виробництва фотогальванічних сонячних елементів. Нижче наведений приклад, що пояснює, але не обмежує винахід. Приклад Комерційно доступний металургійний (металічний) кремній, попередньо оброблений шляхом шлакування силікатом кальцію з наступними кристалізацією кремнію після шлакування та вилуговуванням кремнію розчином кислотного вилуговування для видалення домішок. Згідно з аналітичним тестуванням методом ІСР спектроскопії (спектроскопія в індукційно зв'язаній плазмі) попередньо оброблений металургійний (металічний) кремній містив 0,2 ppmw бору та 0,9 ppmw фосфору. Після цього матеріал пройшов стадію очищення консервативним методом, а саме плавлення і кристалізацію у холодному тиглі індукційним методом як описано вище. З отриманого зливка була видалена верхня частина закристалізованого зливка - 5 % від загальної висоти зливка, що не відповідала вимогам сонячної якості. Для порівняння частина попередньо обробленого металургійного (металічного) кремнію, що містив 0,2 ppmw бору та 0,9 ppmw фосфору, була очищена на останній стадії неконсервативним методом, а саме: плавлення попередньо обробленого металургійного (металічного) кремнію та наступна кристалізація розплавленого кремнію в формі зливка методом направленої кристалізації. Продуктивність отримання полікристалічного кремнію, виготовленого методом індукційної плавки в холодному тиглі, виявилася на 50 % вищою за продуктивність отримання полікристалічного кремнію, виготовленого методом направленої кристалізації. 2 UA 107555 C2 5 10 15 20 Розподіл домішок бору та фосфору за запропонованим способом показано графічно на Фіг. 1 і Фіг. 2, за відомим способом - відповідно на Фіг. 3 і Фіг. 4. Можна легко бачити, що розподіл домішок у зливку полікристалічного кремнію, отриманого запропонованим способом, більш рівномірний та стабільний у порівнянні зі зливком полікристалічного кремнію, отриманого за відомим способом. Також видно, що зливок полікристалічного кремнію, отриманий запропонованим способом, задовольняє необхідним вимогам щодо вмісту домішок в полiкристалічному кремнії сонячної якості, а саме концентрація бору лежить в межах 0,1-0,5 ppmw та фосфору в межах 0,5-2,0 ppmw. Для підтвердження якості кремнієвої сировини, отриманої за запропонованим способом, з отриманої кремнієвої сировини було виготовлено два мультикристалічні зливки: ESS1 та ESS2. Для порівняння було виготовлено один мультикристалічний зливок ESS3 з використанням як сировини полікристалічного кремнію, отриманого за відомим способом. Всі три зливки мультикристалічного кремнію виготовлені з відповідної кремнієвої сировини шляхом плавлення з наступною направленою кристалізацією у однакових умовах: параметри виготовлення і обробки зливка ESS3 та використане обладнання були такі ж, як і в випадку виготовлення зливків ESS1 та ESS2. Властивості та параметри вищевказаних зливків були визначені однаковими методами та за допомогою однакового обладнання, типовими для індустрії сонячної енергетики. Час життя нерівноважних носіїв заряду (далі - ЧЖННЗ) визначався методом спаду фотопровідності (μPCD) за допомогою обладнання WT-2000 Semilab. ЧЖННЗ був виміряний по боковій поверхні брикетів вздовж висоти зливків. Отримані дані для кожного зливка представлені в Таблиці 1. Час життя нерівноважних носіїв заряду мультикристалічних зливків ESS1 5,75 τ, μs 25 30 ESS2 6,36 ESS3 6,18 Згідно з даними в Таблиці 1 час життя нерівноважних носіїв заряду зливків ESS1 та ESS2 знаходиться на тому ж рівні, що й зливка ESS3, що є прийнятним для мультикристалічних зливків для цілей сонячної енергетики та цілком відповідає рівню індустрії. Концентрації атомарних кисню та вуглецю були виміряні методом інфрачервоної Фур'є спектроскопії (FTIR) в шести точках для кожного з трьох зливків - верхня та нижня позиції для центрального, бокового та кутового брикетів. Усереднені дані концентрації атомарних кисню та вуглецю для кожного зливка представлені в Таблиці 2. Усереднена концентрація атомарних кисню та вуглецю в мультикристалічних зливках ESS1 ESS2 ESS3 35 40 45 O, ррm 4,8 5,6 6,9 С, ррm 0,3 0,1 0,4 Згідно з даними Таблиці 2, концентрації атомарних кисню та вуглецю зливків ESS1 та ESS2 нижчі, аніж зливка ESS3, що вказує на їх більш високу якість. Вміст карбідів та нітридів кремнію у зливках було визначено методом інфрачервоного просвічування на обладнанні Intego. В жодному зі зливків ESS1, ESS2 та ESS3 в частині, придатній для виготовлення мультикристалічних пластин, не знайдено включень карбіду та нітриду кремнію. Вищевказані властивості та параметри вказують на те, що якість мультикристалічних зливків ESS1 та ESS2 вища, аніж якість зливка ESS3. З зазначених мультикристалічних зливків ESS1, ESS2 та ESS3 були виготовлені сонячні елементи з використанням процесу, типового для індустрії, що включає порізку на пластини товщиною 200 мкм, кислотне текстурування, дифузію фосфором РОСl3, покриття нітридом кремнію плазмо-хімічним осадженням з газової фази, покриття алюмінієм тильної поверхні та впікання контактів. Типове значення ефективності сонячних елементів, виготовлених з використанням такого процесу, лежить в межах 16,2-16,6 %. Усереднена ефективність сонячних елементів для центрального та кутового брикетів кожного зі зливків ESS1, ESS2 та ESS3 представлена в Таблиці 3. 50 3 UA 107555 C2 Усереднена ефективність сонячних елементів Центральний брикет Кутовий брикет ESS1 16,5 % 16,7 % ESS2 16,6 % 16,5 % ESS3 16,4 % 16,3 % 5 Дані ефективності сонячних елементів, представлені у Таблиці 3, вказують на те, що якість мультикристалічних зливків ESS1 та ESS2 вища, аніж якість зливка ESS3. Таким чином, запропонований спосіб забезпечує виробництво полікристалічного кремнію покращеної якості, де домішки бору і фосфору рівномірно розподілені за об'ємом зливка і знаходяться в межах: бор - 0,1-0,5 ppmw (масових м. ч.), фосфор - 0,5-2,0 ppmw (масових м. ч.). Крім того, спосіб забезпечує підвищення виходу полікристалічного кремнію, придатного для виробництва фотогальванічних сонячних елементів. 10 ФОРМУЛА ВИНАХОДУ 15 20 Спосіб виробництва полікристалічного кремнію, придатного для виготовлення фотогальванічних сонячних елементів, що включає плавлення металургійного кремнію, попередньо обробленого шляхом шлакування силікатом кальцію з наступними кристалізацією кремнію після шлакування та вилуговуванням кремнію розчином кислотного вилуговування для видалення домішок, кристалізацію розплаву попередньо обробленого металургійного кремнію з одержанням зливка полікристалічного кремнію та видалення верхньої частини зливка полікристалічного кремнію, який відрізняється тим, що плавлення попередньо обробленого металургійного кремнію і кристалізацію розплаву попередньо обробленого металургійного кремнію здійснюють у холодному тиглі індукційним методом. 4 UA 107555 C2 5 UA 107555 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюBerinhov Serhii Borysovych, Buchovska Iryna Bohdanivna, Vlasenko Tymur Viktorovych, Cherpak Yurii Volodymyrovych, Forwald Karl, Henriksen Bjorn Rune

Автори російськоюБерингов Сергей Борисович, Бучовская Ирина Богдановна, Власенко Тимур Викторович, Черпак Юрий Владимирович, Форвальд Карл, Хенриксен Бьорн Руне

МПК / Мітки

МПК: C01B 33/037, C30B 29/06

Мітки: придатного, сонячних, спосіб, елементів, полікристалічного, фотогальванічних, кремнію, виробництва, виготовлення

Код посилання

<a href="https://ua.patents.su/8-107555-sposib-virobnictva-polikristalichnogo-kremniyu-pridatnogo-dlya-vigotovlennya-fotogalvanichnikh-sonyachnikh-elementiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва полікристалічного кремнію, придатного для виготовлення фотогальванічних сонячних елементів</a>

Попередній патент: Спосіб гідрогенізації вугілля

Наступний патент: Спосіб автоматичного балансування ротора та пристрій для його здійснення

Випадковий патент: Спосіб виготовлення стружкових плит