Спосіб управління нагрівом виробів в печі періодичної дії

Формула / Реферат

1. Спосіб управління нагрівом виробів у печі періодичної дії, що полягає в стабілізації заданої температури у верхній частині робочої камери шляхом регулювання витрати теплової енергії в печі, у контролі загального теплофізичного стану виробів, які нагрівають, перебуваючи в завантажувальному пристрої, і у визначенні по цьому стану моменту закінчення циклу їх нагріву, який відрізняється тим, що нагрів цих виробів закінчують у момент досягнення в контрольній зоні робочої камери температури, яка задана для садки, яку нагрівають, причому температуру в контрольній зоні визначають за допомогою термопари, яку розташовують під завантажувальним пристроєм, спай якої перетинає вертикальна пряма, що проходить через герметичний центр нижньої поверхні дна завантажувального пристрою, який захищає контрольну зону від прямого теплового впливу інфрачервоного випромінювання, що виходить від нагрівачів, а також від склепіння і верхніх ділянок стін робочої камери печі.

2. Спосіб за п. 1, який відрізняється тим, що загальний теплофізичний стан виробів, які нагрівають, визначають за допомогою термопари, спай якої перебуває у контрольній зоні, яка примикає до геометричного центра нижньої поверхні дна завантажувального пристрою.

Текст

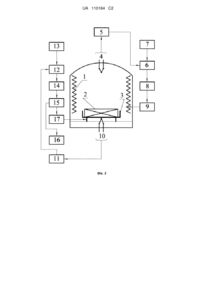

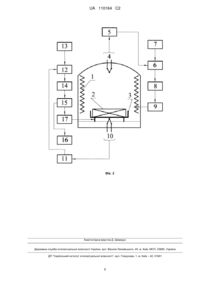

Реферат: Винахід належить до способів управління нагрівом металу. Заявлений спосіб полягає в стабілізації заданої температури у верхній частині робочої камери шляхом регулювання витрати теплової енергії в печі, у контролі загального теплофізичного стану виробів, які нагрівають, перебуваючи в завантажувальному пристрої, і у визначенні по цьому стану моменту закінчення циклу їх нагріву, при цьому нагрів цих виробів закінчують у момент досягнення в контрольній зоні робочої камери температури, яка задана для садки, яку нагрівають, причому температуру в контрольній зоні визначають за допомогою термопари, яку розташовують під завантажувальним пристроєм, спай якої перетинає вертикальна пряма, що проходить через герметичний центр нижньої поверхні дна завантажувального пристрою, який захищає контрольну зону від прямого теплового впливу інфрачервоного випромінювання, що виходить від нагрівачів, а також від склепіння і верхніх ділянок стін робочої камери печі. Винахід дозволяє підвищити точності пічного нагріву виробів, за рахунок безпосередніх вимірів показника загального теплофізичного стану цих виробів. UA 110164 C2 (12) UA 110164 C2 UA 110164 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до способів управління нагрівом металу і може бути використаний в машинобудуванні, металургії та в інших галузях промисловості для термічної обробки металевих виробів та їх заготовок в печах періодичної дії. Відомий спосіб управління нагрівом виробів у печі, який полягає в стабілізації заданої температури у верхній частині робочої камери шляхом регулювання витрати теплової енергії в печі, у контролі теплофізичного стану виробів, що нагріваються, по температурі верхніх ділянок поверхонь цих виробів, які піддані прямому тепловому впливу інфрачервоного випромінювання, що виходить від нагрівачів, склепіння і стін робочої камери, а також - в управлінні тривалістю нагріву виробів шляхом установлення моменту збігу фактичної температури верхніх ділянок поверхонь цих виробів з заданою її величиною (авторське свідоцтво СРСР № 1199816, М. кл. С 21 D 11/00). У відомому способі відсутній контроль загального теплофізичного стану виробів, що перебувають у завантажувальному пристрої, що обмежує можливість застосування цього способу для управління нагрівом теплотехнічно масивних садок, тому що змушує застосовувати завищену витримку виробів у печі для гарантованого їхнього прогріву до потрібної температури, що приводить до перевитрати теплової енергії на термічну обробку зазначених садок. Відомий також спосіб управління нагрівом металевих виробів у печі, який полягає в стабілізації заданої температури у верхній частині робочої камери шляхом регулювання витрати теплової енергії в печі, у контролі загального теплофізичного стану виробів, що перебувають у завантажувальному пристрої, за допомогою фізичної моделі, у тілі якої гарячі спаї термопар закріплені на різній глибині, а також - у визначенні тривалості циклу нагріву виробів шляхом установлення моменту збігу поточних температур фізичної моделі з їхніми заданими значеннями (авторське свідоцтво СРСР №1822433, М. кл. С 21 D 11/00). Застосування відомого способу вимагає витрат на виготовлення фізичних моделей, оснащених системами охолодження (водою, парою або газом), для кожного типу й величини виробів, а також - додаткових витрат на теплову енергію для нагріву цих фізичних моделей у печі. Тому при широкій номенклатурі виробів, що випускаються, яка властива для дрібносерійного й одиничного виробництва, застосування даного способу управління нагрівом виробів є неприйнятним. Найбільш близьким до винаходу, що заявляється, по технічній суті і результату, що досягається, є спосіб управління нагрівом садки в печі, який здійснюють за допомогою відомого пристрою (патент Російської Федерації № 2015183, М. кл. С 21 D 11/00). Суть даного способу полягає в стабілізації заданої температури у верхній частині робочої камери шляхом регулювання витрати теплової енергії в печі, у контролі теплофізичного стану садки й у визначенні по цьому стану моменту її вивантаження з печі, причому теплофізичний стан садки контролюють по поточній температурі її центру, яку визначають за допомогою електроннообчислювального блоку, у який направляють сигнали про поточну температуру верхніх ділянок поверхонь виробів, які протягом усього циклу їх нагріву піддаються в печі прямому впливу інфрачервоного випромінювання. У способі управління нагрівом виробів в печі, який здійснюють за допомогою зазначеного вище пристрою, момент закінчення циклу нагріву садки визначають шляхом розрахунку в електронно-обчислювальному блоці поточної температури теплового центру цієї садки й порівняння її з заданою величиною. Проте даний теплофізичний розрахунок виконують на основі допущень, які суттєво спрощують реальний процес нестаціонарного радіаційнноконвективного теплообміну садки з середовищем робочої камери, яке нагріває, і, цим самим, можуть вносити значні похибки обчислення поточної температури теплового центру садки. До того ж під час нагріву виробів місцезнаходження цього центру далеко не у всіх випадках залишається постійним. Так, наприклад, нагрів металевої заготовки у формі широкої пластини в печі періодичної дії, у якої відсутні подові нагрівачі, швидко перетворюється із приблизно двостороннього в переважно однобічний нагрів, тому що після завантаження цієї заготовки в попередньо розігріту піч різко скорочується приплив теплової енергії, випромінюваної нагрівачами, склепінням і стінами робочої камери, до ділянки поду печі, яка розташована безпосередньо під заготовкою, що нагрівається, тобто перебуває в її «тіні». Така зміна умов нагріву даної заготовки приводить до переміщення її теплового центру з геометричного центру пластини убік її нижньої площини, що, безумовно, зменшує точність розрахунку поточної температури її теплового центру. Крім того, відомий пристрій, що реалізує спосіб - найближчий аналог винаходу, що заявляється, містить програмований електронно-обчислювальний блок, а також значне число інших електронних конструкційних елементів і тому він вимагає спеціального навчання персоналу термічних цехів його ремонту, налагодженню, програмуванню й експлуатації. Застосування цього пристрою при дрібносерійному й одиничному типі 1 UA 110164 C2 5 10 15 20 25 30 35 40 45 50 55 60 виробництва може привести до зниження якості термічної обробки виробів через помилки, наприклад, у виборі вихідних даних для теплотехнічного розрахунку електроннообчислювальним блоком поточної температури теплового центру садок, які формують із широкої номенклатури неоднакових по типові і по розміру виробів, що мають складну геометричну конфігурацію. Крім того, кожна садка містить не тільки вироби, які необхідно термообробити, але, як правило, і завантажувальне пристрій, яке помітно змінює динаміку пічного нагріву покладених у нього виробів. Тому дане пристрій вносить додаткові погрішності обчислення поточної температури теплового центру садки. В основу заявленого винаходу, поставлена задача підвищити точність визначення моментів закінчення циклів нагріву садок з різною теплотехнічною масивністю. Вирішення даної задачі досягається тим, що в способі управління нагрівом виробів у печі періодичної дії, що полягає в стабілізації заданої температури у верхній частині робочої камери шляхом регулювання витрати теплової енергії в печі, у контролі загального теплофізичного стану виробів, які нагрівають, перебуваючи в завантажувальному пристрої, і у визначенні по цьому стану моменту закінчення циклу їх нагріву, при цьому нагрів цих виробів закінчують у момент досягнення в контрольній зоні робочої камери температури, яка задана для садки, яку нагрівають, причому температуру в контрольній зоні визначають за допомогою термопари, яку розташовують під завантажувальним пристроєм, спай якої перетинає вертикальна пряма, що проходить через герметичний центр нижньої поверхні дна завантажувального пристрою, який захищає контрольну зону від прямого теплового впливу інфрачервоного випромінювання, що виходить від нагрівачів, а також від склепіння і верхніх ділянок стін робочої камери печі. Вирішення поставленої задачі досягається також тим, що загальний теплофізичний стан виробів, що нагрівають, визначають за допомогою термопари, спай якої перебуває у контрольної зоні, яка примикає до геометричного центра нижньої поверхні дна завантажувального пристрою. Дослідним шляхом було підтверджено, що при забезпеченні захисту контрольної зони довжиною, шириною й висотою приблизно по 30-40 мм, яка примикає до центру завантажувального пристрою з виробами, від прямого інфрачервоного випромінювання нагрівачів, склепіння і верхніх ділянок стін робочої камери, а також за умови нагріву верхніх ділянок поверхонь цих виробів до критичної точки Ас 3 їхнього матеріалу найменша температура робочої камери печі буде перебувати в зазначеній контрольній зоні. На Фіг. 1 побудована термічна крива зміни температури ΤΗ(), яку визначали за допомогою термопари, гарячий спай якої розташовували в контрольній зоні під центром завантажувального пристрій з виробами, які нагрівали для наступного повного загартування. На самому початку циклу нагріву цих виробів температура Тн(0) збігається з температурою Т в(0) верхньої частини робочої камери, що пов'язане з однорідністю температурного поля в розігрітій незавантаженій печі. Після завантаження виробів у піч температура Τв() у верхній частині робочої камери швидко падає у більшості типів гартівних печей не більш, ніж на 100 °С, а потім досить швидко виростає і стабілізується на заданій температурі Т вз верхньої частини робочої камери печі. Термічна крива зміни температури Τн(), побудована на Фіг.1, показує, що з моменту установки в піч завантажувального пристрій з виробами температура Τн() швидко падає на кілька сот градусів Цельсія, доходить до свого мінімуму і, потім, починає рости. Такий характер зміни температури Τн() свідчить про те, що на першій стадії нагріву садка інтенсивно відбирає теплову енергію з контрольної зони, а потім через якийсь час вона починає віддавати цій контрольній зоні свою теплову енергію, що надходить у садку від нагрівачів, склепіння у й стін робочої камери, в основному, у вигляді інфрачервоного випромінювання. Через час κ з початку циклу нагріву виробів під загартування температура Τн(κ) збіжиться з критичною точкою Ас3 для сталі, з якої виконані вироби, що нагріваються. Термічна крива зміни температури Т д() верхніх поверхонь виробів, що нагріваються, також побудована на Фіг. 1, свідчить про монотонне її зростання до температури верхньої частини робочої камери і про наявність на останній стадії нагріву горизонтальної ділянки цієї термічної кривої, довжина якої залежить від теплотехнічних властивостей садки, що нагрівається. Критична точка Ас3 металу, з якого виконані вироби цієї садки, є мінімально припустимою температурою їх нагріву під загартування. Тому в момент, коли температура в контрольній зоні під завантажувальним пристрій виросте до зазначеної критичної точки, вироби, що перебувають у завантажувальному пристрої, необхідно буде вивантажити з робочої камери печі для їхнього гартівного охолодження. Отже, вимір температури під центром завантажувального пристрій з виробами (у контрольній зоні) дозволяє встановити момент, коли ці вироби будуть готові для їхнього гартівного охолодження. При виконанні операцій відпуску виробів важливим технологічним параметром є початок відліку часу витримки садки при заданій температурі її відпуску. Звичайно цей відлік починають 2 UA 110164 C2 5 10 15 20 25 30 35 40 45 50 55 60 з моменту, коли температура в печі стає рівною температурі відпуску виробів. Однак такий порядок відліку початку часу витримки виробів не забезпечує повторюваності результатів відпуску повністю ідентичних садок деталей, проведеного в різних відпускних печах. Це, у першу чергу, пов'язано з неоднаковою тепловою потужністю і (чи) з різним термічним ККД цих печей. Адже, чим більше теплова потужність і вище термічний ККД печі, тим швидше вона буде набирати задану температуру відпуску, тим менше теплової енергії за цей період часу вона встигне передати садці, що нагрівається, і тим нижче буде середня температура цієї садки до моменту початку відліку часу її витримки в печі при заданій температурі відпуску. Отже, при тому самому часі витримки при однаковій температурі двох ідентичних садок у різних відпускних печах твердість буде нижче у виробів, відпущених в печі з меншою тепловою потужністю і (або) з меншим термічним ККД. Якщо ж теплофізичний стан садки оцінювати по температурі в контрольній зоні під центром завантажувального пристрою з виробами, то теплова потужність і термічний ККД відпускної печі будуть суттєво менше впливати на результати відпуску цих виробів. Іншими словами, застосування способу управління нагрівом виробів у печі, якій заявляється, дає можливість підвищити повторюваність результатів відпуску ідентичних садок, що проходять термообробку у відпускних печах з неоднаковими технічними характеристиками. Для здійснення способу, що заявляється, може служити пристрій, блок-схема якого представлена на Фіг. 2. Верхня термопара 4, її вторинний прилад 5, перший блок порівняння 6, задатчик 7 температури у верхній частині робочої камери, перший регулятор 8, перший виконавчий механізм 9 і нагрівачі 1 утворюють перший контур управління, який автоматично підтримує температуру у верхній частині робочої камери відповідно до заданого її значення на задатчику 7. Нижня термопара 10, установлена в контрольній зоні під завантажувальним пристроєм 3 з виробами 2, другий вторинний прилад 11, другий блок порівняння 12, задатчик 13 температури в контрольній зоні, другий регулятор 14, другий виконавчий механізм 15, електропривод 16 і сигнальний пристрій 17 утворюють другий контур управління, який регулює тривалість циклу нагріву виробів 2 і вивантаження їх з печі за допомогою електропривода 16 по сигналу від другого виконавчого механізму 15. При нагріві виробів 2 для їхнього загартування даний пристрій працює наступним чином. На задатчику 7 установлюють температуру верхньої частини робочої камери - Твз, а на задатчику 13 - температуру, яка відповідає критичній точці Ас3 для металу, з якого виконані вироби 2. Підтримання температури Твф верхньої частини робочої камери здійснюється першим контуром управління, у якому сигнал про температуру Т вф надходить від верхньої термопари 4 через її вторинний прилад 5 на перший блок порівняння 6, де він порівнюється з температурою Т вз, установленою на задатчику 7. Отриманий у першому блоці порівняння 6 сигнал розбіжності через регулятор 8 і перший виконавчий механізм 9 надходить на управління тепловою потужністю нагрівачів 1. Регулювання тривалості циклу нагріву виробів 2 і вивантаження їх з печі за допомогою електроприводу 16 здійснюється другим контуром управління по поточній температурі Тнф контрольної зони. Сигнал про цю температуру надходить від нижньої термопари 10 через її вторинний прилад 11 на другий блок порівняння 12, де він порівнюється з установленою на задатчику 13 температурою, яка відповідає критичній точці Ас 3 матеріалу виробів 2. Отриманий із другого блоку порівняння 12 сигнал розбіжності через другий регулятор 14 і другий виконавчий механізм 15 надходить на управління електроприводом 16 і сигнальним пристроєм 17. За допомогою електропривода 16 здійснюють вивантаження виробів 2, нагрітих до необхідної температури. Сигнальний пристрій 17 служить для подачі сигналу про закінчення циклу нагріву виробів 2. Показником теплотехнічного стану виробів 2 служить температура Т нф контрольної зони, розташованої під центром завантажувального пристрій 3. Цикл нагріву виробів 2 під загартування закінчується, коли температура Тнф виросте до її збігу із критичною точкою Ас3 для матеріалу виробів 2. А при відпуску виробів 2 відлік часу витримки при заданій температурі Твз їхнього відпуску починають з моменту, коли температура Т нф у контрольній зоні збіжиться з заданою температурою відпуску виробів 2, установленою на задатчиках 7 і 13. Основним технічним результатом даного винаходу є підвищення точності визначення моментів закінчення циклів нагріву садок з різною теплотехнічною масивністю. За наявними у заявника відомостями сукупність істотних ознак, що характеризують суть винаходу, що заявляється, невідома з рівня існуючої техніки в даній області, що дозволяє зробити висновок про відповідність винаходу умові «новизна». Суть винаходу не випливає явно з відомого рівня техніки, тому що з нього не виявляється сукупність відмінних ознак, викладена у винаході, що дає підстави зробити висновок про його відповідність умові «винахідницький рівень». Сукупність істотних ознак, що характеризують суть винаходу, може бути багаторазово використана при експлуатації термічних печей періодичної дії з досягненням заданого 3 UA 110164 C2 5 10 технічного результату - підвищення точності пічного нагріву виробів, покладених у завантажувальне пристрій, за рахунок безпосередніх вимірів показника загального теплофізичного стану цих виробів, що дозволяє зробити висновок про відповідність винаходу умові «промислова придатність». Розглянуті матеріали підтверджують, що між сукупністю суттєвих ознак винаходу і технічним результатом, що досягається при його здійсненні, існує причинно-наслідковий зв'язок. Аналог: 1. А. с. СРСР № 1199816, М. кл. 3 21 D 11/00. 2. А. с. СРСР № 1822433, М. кл. З 21 D 11/00. 3. Патент Російської Федерації № 2015183, /М. кл. З 21 D 11/00 (прототип). ФОРМУЛА ВИНАХОДУ 15 20 25 1. Спосіб управління нагрівом виробів у печі періодичної дії, що полягає в стабілізації заданої температури у верхній частині робочої камери шляхом регулювання витрати теплової енергії в печі, у контролі загального теплофізичного стану виробів, які нагрівають, перебуваючи в завантажувальному пристрої, і у визначенні по цьому стану моменту закінчення циклу їх нагріву, який відрізняється тим, що нагрів цих виробів закінчують у момент досягнення в контрольній зоні робочої камери температури, яказадана для садки, яку нагрівають, причому температуру в контрольній зоні визначають за допомогою термопари, яку розташовують під завантажувальним пристроєм, спай якої перетинає вертикальна пряма, що проходить через герметичний центр нижньої поверхні дна завантажувального пристрою, який захищає контрольну зону від прямого теплового впливу інфрачервоного випромінювання, що виходить від нагрівачів, а також від склепіння і верхніх ділянок стін робочої камери печі. 2. Спосіб за п. 1, який відрізняється тим, що загальний теплофізичний стан виробів, які нагрівають, визначають за допомогою термопари, спай якої перебуває у контрольній зоні, яка примикає до геометричного центра нижньої поверхні дна завантажувального пристрою. 4 UA 110164 C2 5 UA 110164 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for control the heating of the products in batch-type furnace

Автори англійськоюSIVAK VOLODYMYR IVANOVYCH

Назва патенту російськоюСпособ управления нагревом изделий в печи периодического действия

Автори російськоюСИВАК ВЛАДИМИР ИВАНОВИЧ

МПК / Мітки

МПК: C21D 11/00, F27D 19/00

Мітки: печі, періодичної, управління, дії, нагрівом, виробів, спосіб

Код посилання

<a href="https://ua.patents.su/8-110164-sposib-upravlinnya-nagrivom-virobiv-v-pechi-periodichno-di.html" target="_blank" rel="follow" title="База патентів України">Спосіб управління нагрівом виробів в печі періодичної дії</a>

Попередній патент: Спосіб виробництва фруктового десерту

Наступний патент: Спосіб лікування врослого у шкіру волосся за індріксоном

Випадковий патент: Спосіб отримання міцелію їстівних та лікарських грибів