Спосіб одержання матеріалів на основі вуглецю електронно-променевим випаровуванням у вакуумі

Номер патенту: 81168

Опубліковано: 10.12.2007

Автори: Яковчук Костянтин Ювеналійович, Мовчан Борис Олексійович

Формула / Реферат

1. Спосіб одержання матеріалу на основі вуглецю електронно-променевим випаровуванням та осаджуванням на підкладку у вакуумі, який включає розміщення у вакуумній камері випарюваного вуглевмісного матеріалу, розміщення тугоплавкого матеріалу на поверхні указаного випарюваного вуглевмісного матеріалу, нагрівання указаного тугоплавкого матеріалу та випарюваного вуглевмісного матеріалу електронним променем із наступним випаровуванням указаного вуглевмісного матеріалу та осадженням парового потоку у вигляді матеріалу на основі вуглецю на поверхню підкладки, який відрізняється тим, що розміщують указаний тугоплавкий матеріал на поверхні указаного випарюваного вуглевмісного матеріалу у вигляді циліндричного твердого реактора з щонайменше одним наскрізним отвором між його нижньою та верхньою поверхнями, який забезпечує прохід та термічну деструкцію молекул парового потоку випарюваного вуглевмісного матеріалу, який утворюють при нагріванні зазначеного реактора й випарюваного вуглевмісного матеріалу електронним променем, указаний реактор нагрівають до температури, яка є нижчою за температуру плавлення матеріалу реактора, але вищою за температуру піролізу випарюваного вуглевмісного матеріалу, а як випарюваний вуглевмісний матеріал використовують твердий вуглеводень.

2. Спосіб за п. 1, який відрізняється тим, що вказаним тугоплавким матеріалом реактора є перехідний метал із IV-VIII груп Періодичної системи або сплав принаймні двох різних перехідних металів цих груп.

3. Спосіб за п. 1, який відрізняється тим, що вказаним тугоплавким матеріалом реактора є оксидна кераміка або жаростійкий сплав.

4. Спосіб за пп. 1-3, який відрізняється тим, що вказаний твердий вуглеводень розміщують у водоохолоджуваному тиглі на поверхні водоохолоджуваного штока, який переміщують вгору у міру випаровування вказаного твердого вуглеводню.

5. Спосіб за пп. 1-4, який відрізняється тим, що у вакуумну камеру вводять принаймні один газ із групи Н2, O2, H2O, N2, Аr, Не, CO або їх суміш.

6. Спосіб за пп. 1-5, який відрізняється тим, що перед осадженням випарюваного матеріалу на основі вуглецю на підкладку попередньо осаджують шар металу або неметалу.

7. Спосіб за пп. 1-6, який відрізняється тим, що одночасно з випаровуванням та осадженням на підкладку матеріалу на основі вуглецю здійснюють електронно-променеве випаровування й осадження на ту саму підкладку металів або неметалів, які розміщують у щонайменше одному додатковому водоохолоджуваному тиглі.

8. Спосіб за пп. 1-7, який відрізняється тим, що здійснюють іонізацію парового потоку та подають негативний потенціал на підкладку.

Текст

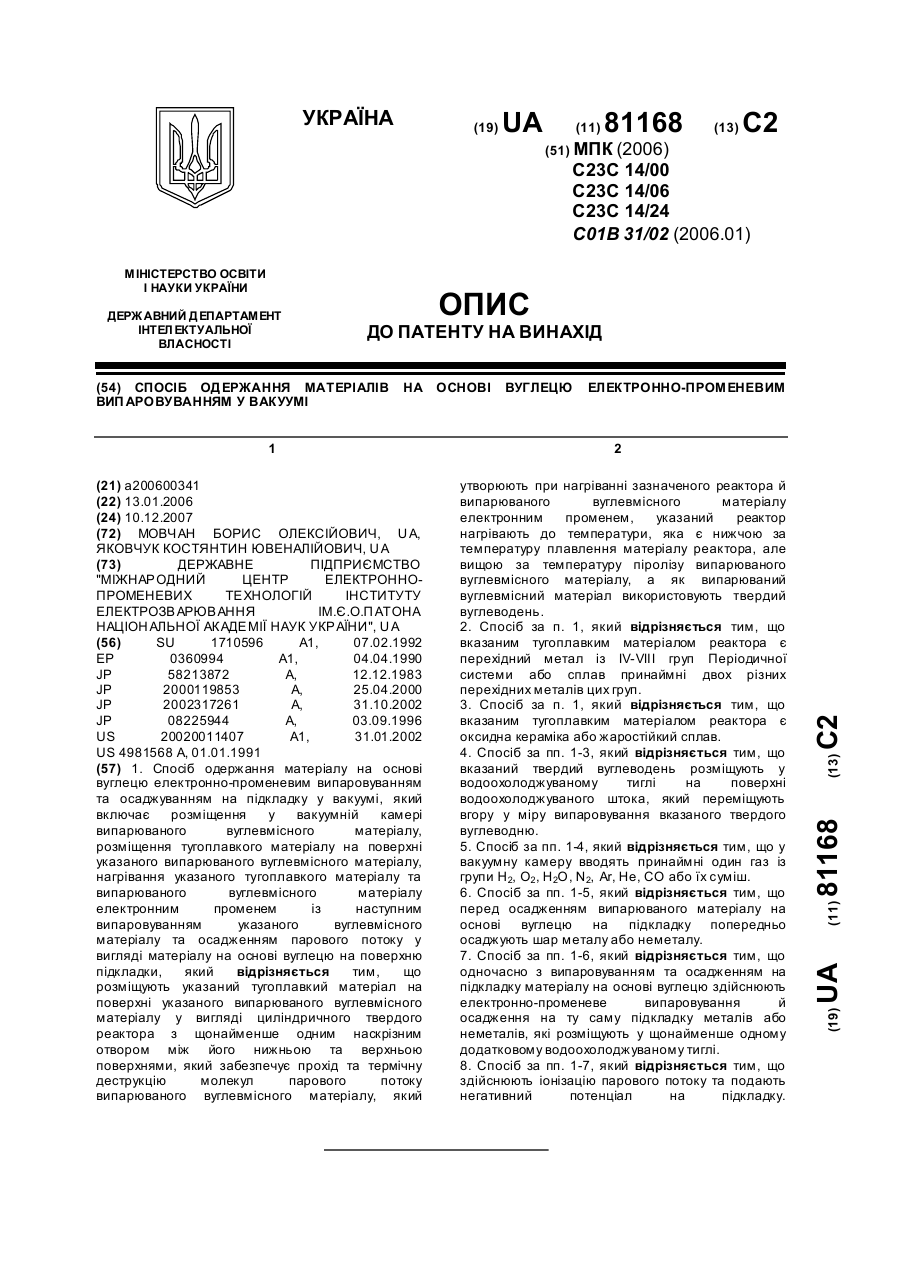

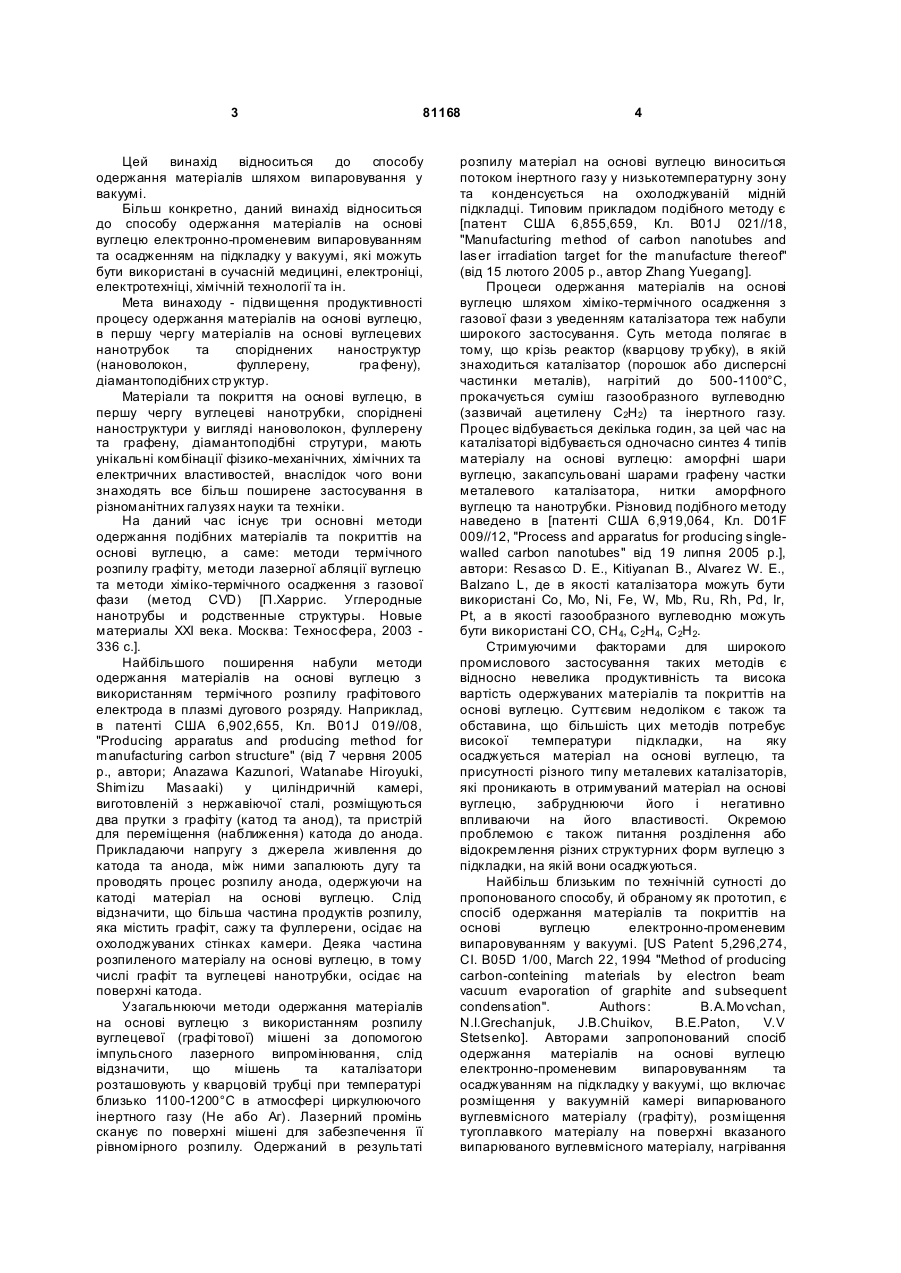

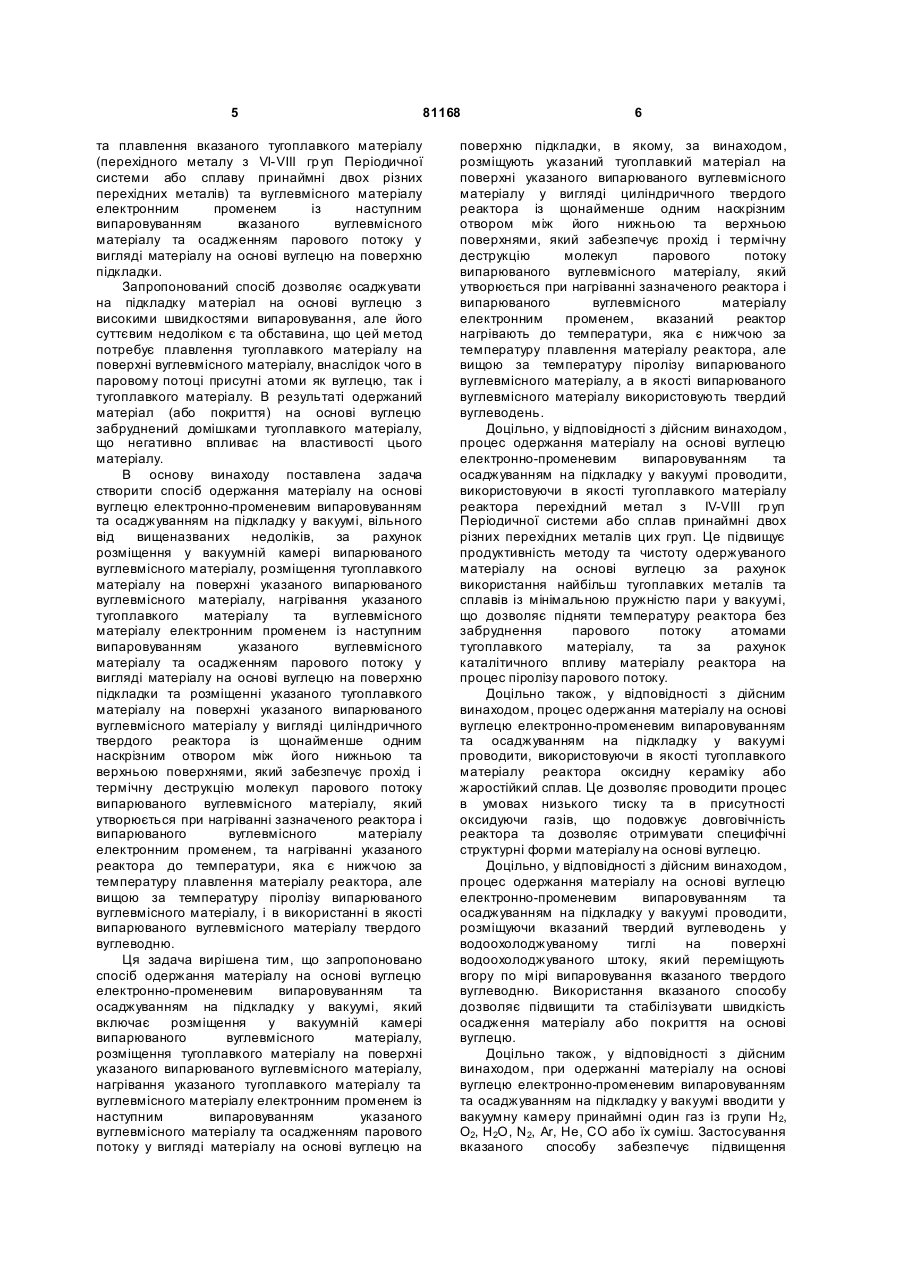

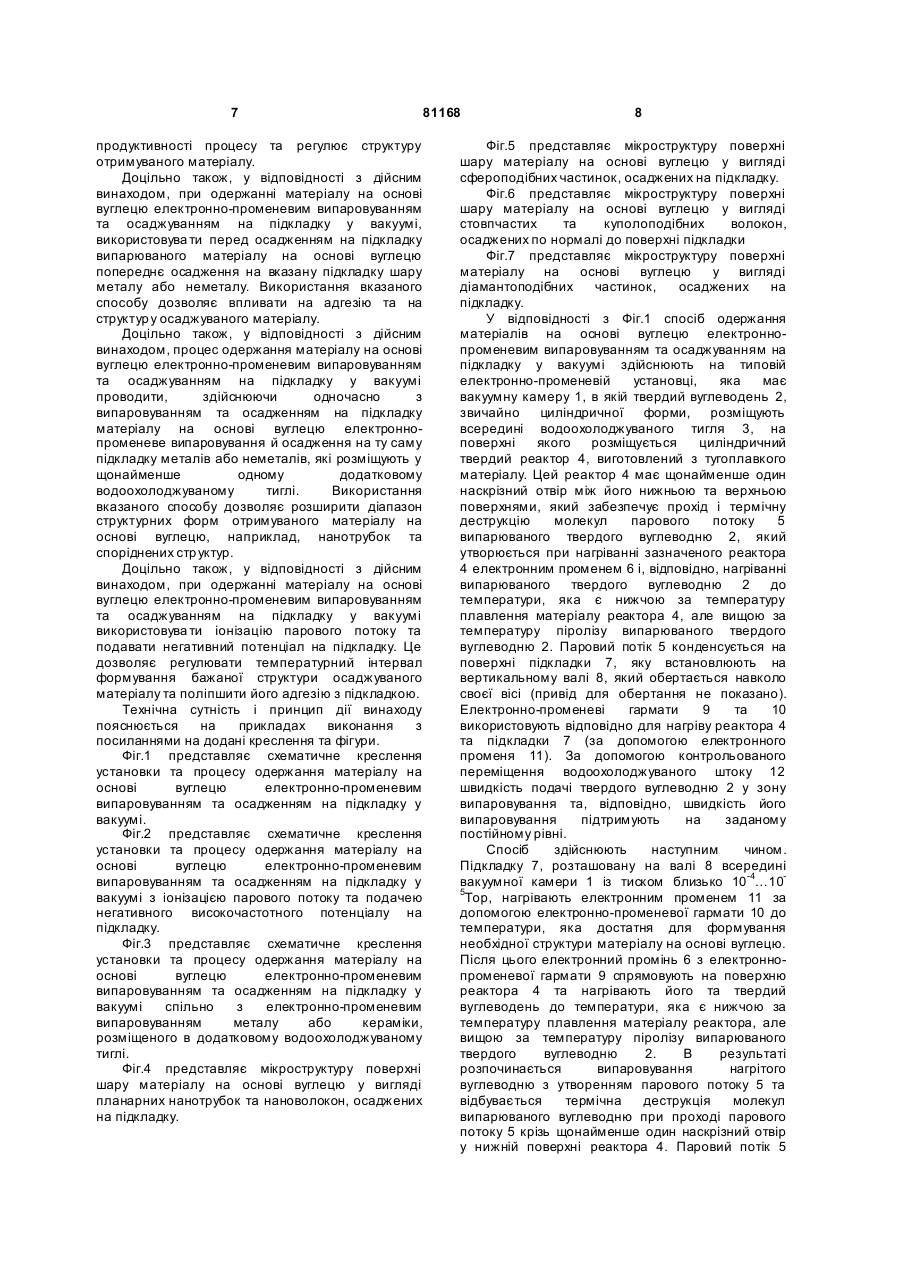

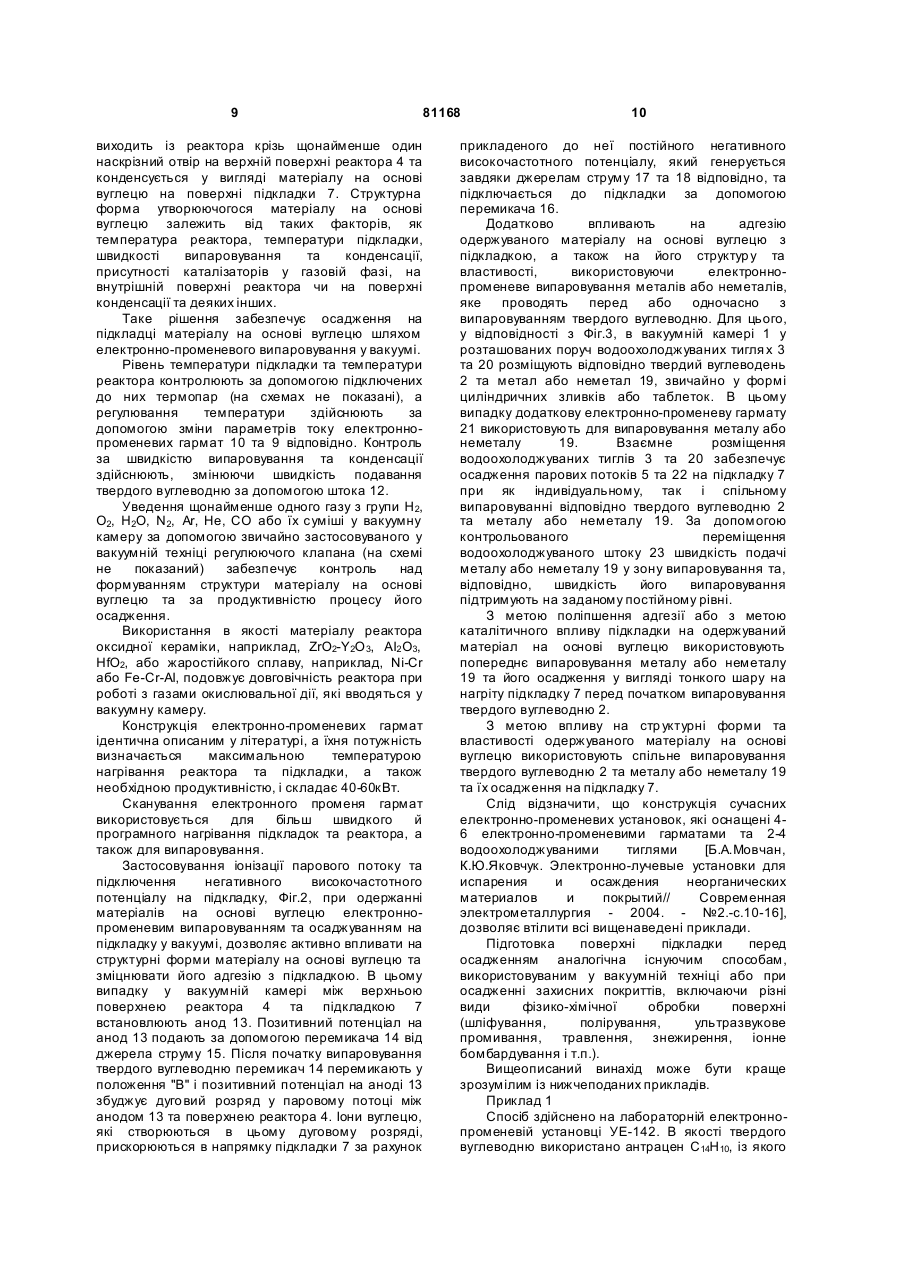

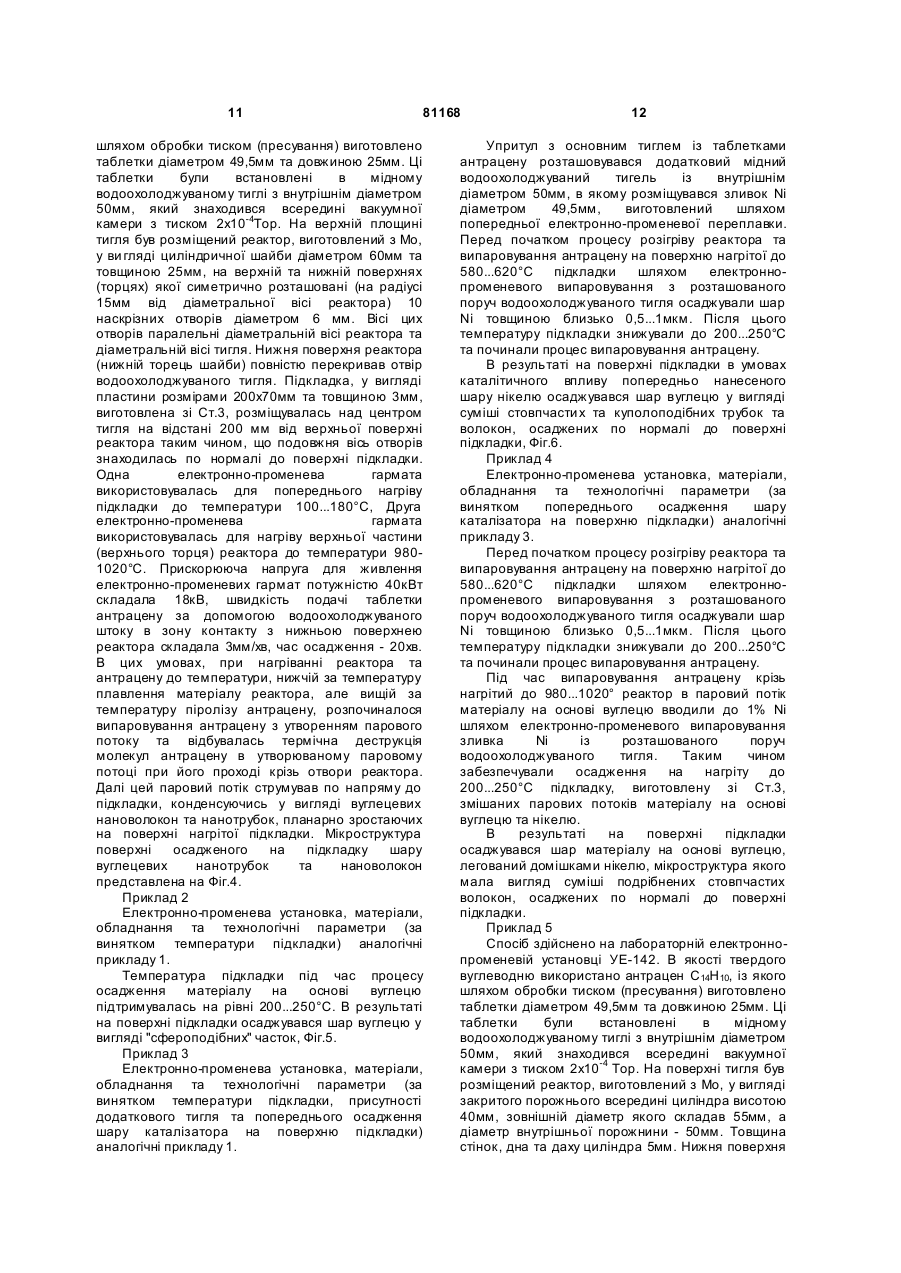

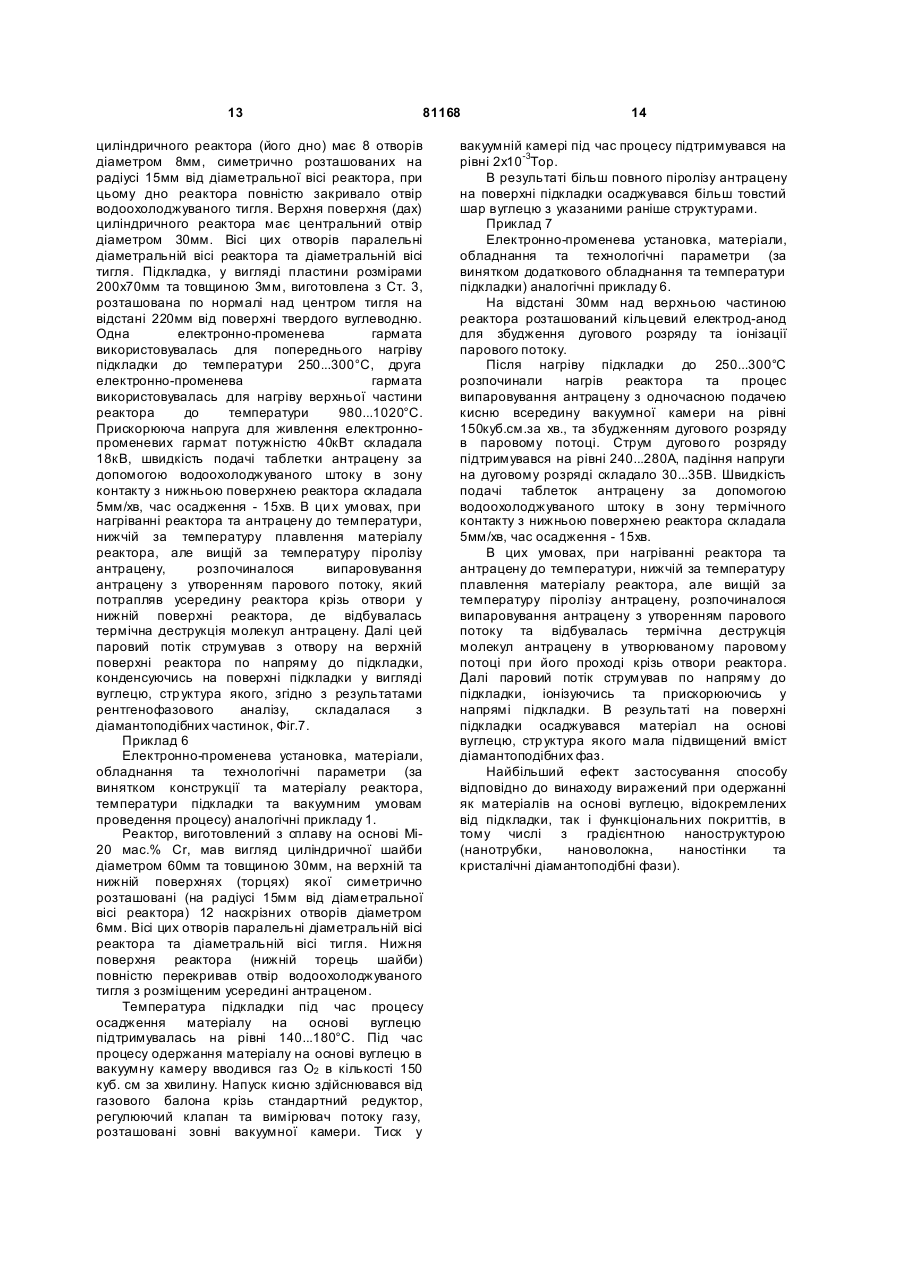

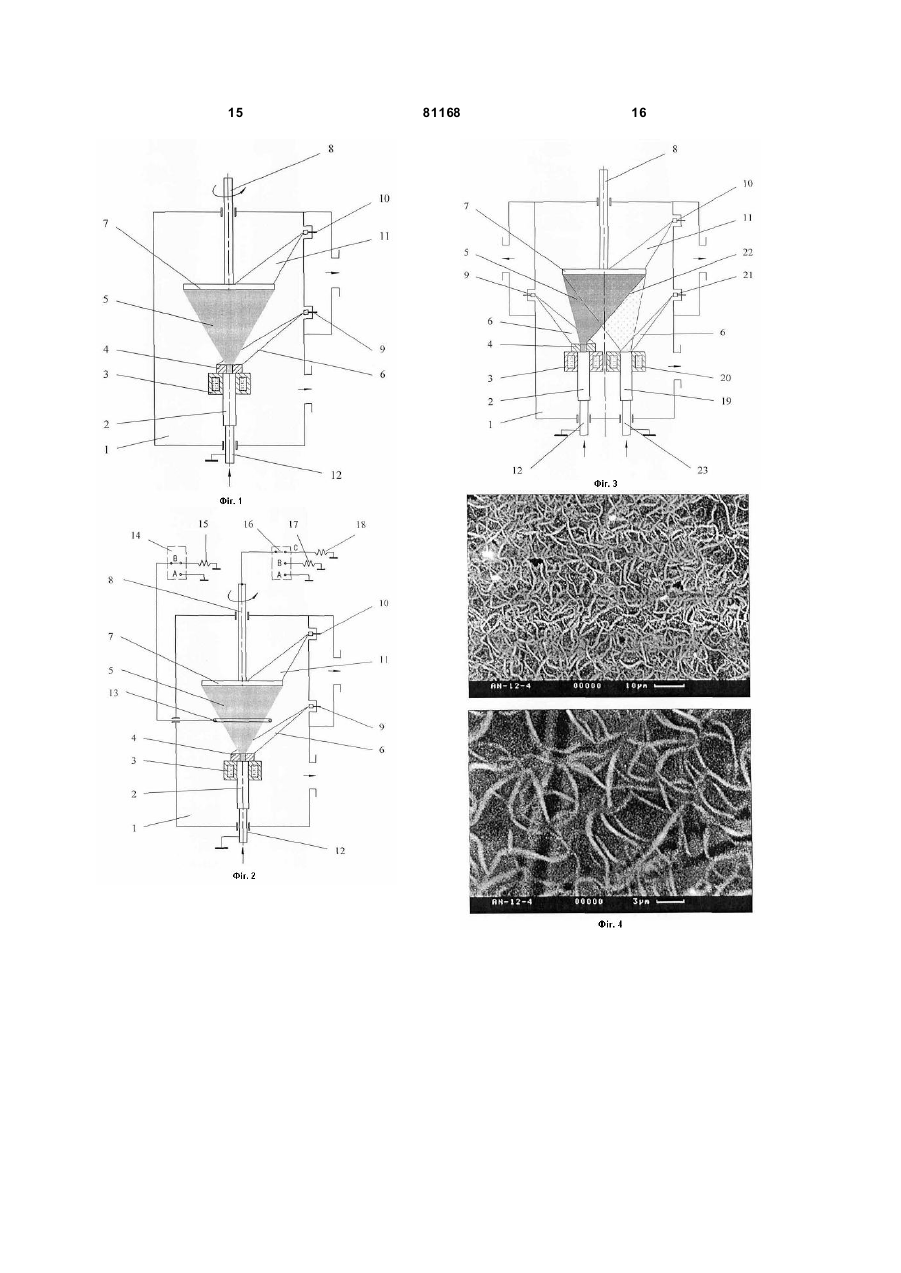

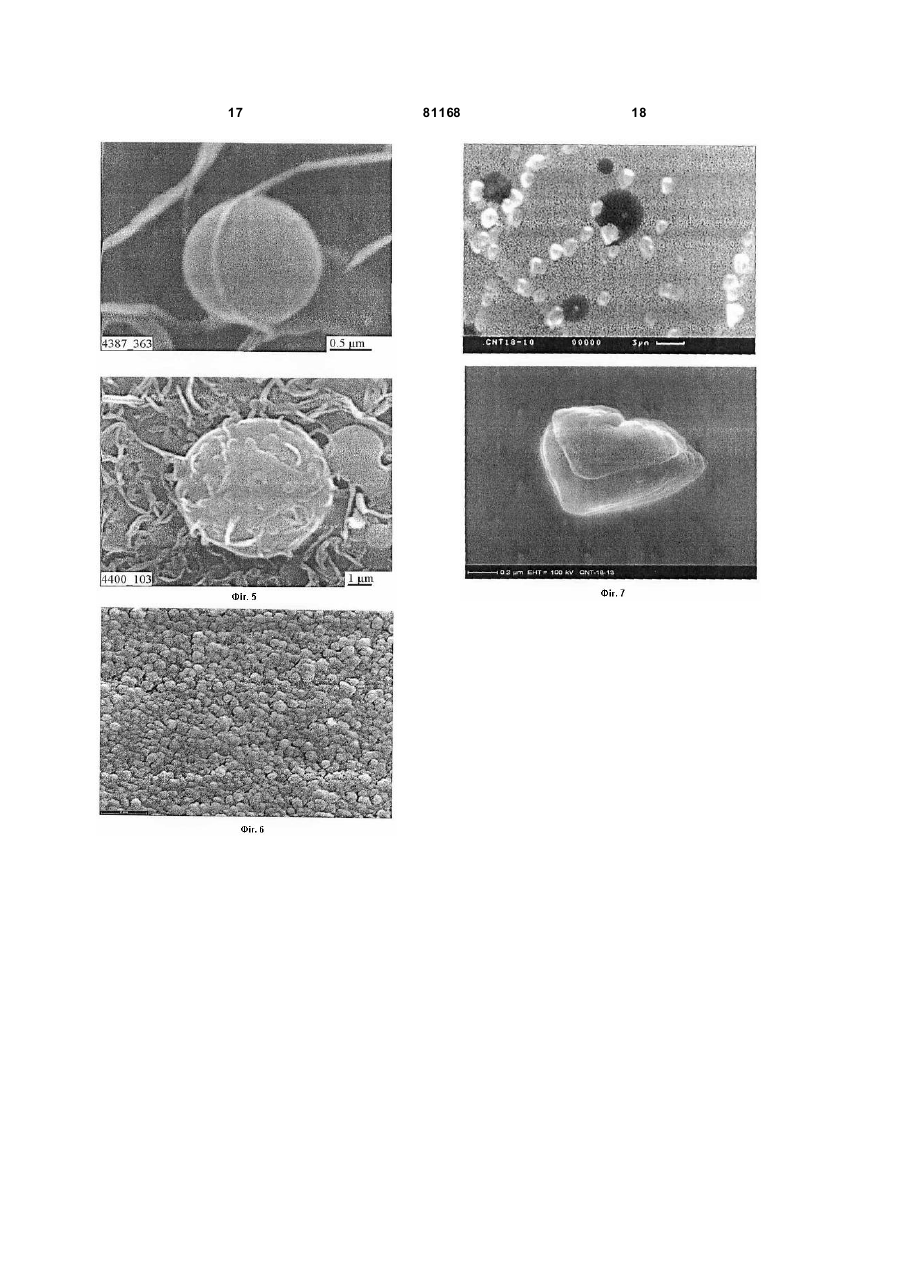

1. Спосіб одержання матеріалу на основі вуглецю електронно-променевим випаровуванням та осаджуванням на підкладку у вакуумі, який включає розміщення у вакуумній камері випарюваного вуглевмісного матеріалу, розміщення тугоплавкого матеріалу на поверхні указаного випарюваного вуглевмісного матеріалу, нагрівання указаного тугоплавкого матеріалу та випарюваного вуглевмісного матеріалу електронним променем із наступним випаровуванням указаного вуглевмісного матеріалу та осадженням парового потоку у вигляді матеріалу на основі вуглецю на поверхню підкладки, який відрізняється тим, що розміщують указаний тугоплавкий матеріал на поверхні указаного випарюваного вуглевмісного матеріалу у вигляді циліндричного твердого реактора з щонайменше одним наскрізним отвором між його нижньою та верхньою поверхнями, який забезпечує прохід та термічну деструкцію молекул парового потоку випарюваного вуглевмісного матеріалу, який ЕЛЕКТРОННО-ПРОМЕНЕВИМ (11) 1 ВУГЛЕЦЮ UA (54) СПОСІБ ОД ЕРЖАННЯ МАТЕРІАЛІВ ВИП АРОВУВАННЯМ У ВАКУУМІ (19) ДЕРЖАВНИЙ Д ЕПАРТАМЕНТ ІНТЕЛ ЕКТУАЛЬНОЇ ВЛАСНОСТІ 3 81168 Цей винахід відноситься до способу одержання матеріалів шляхом випаровування у вакуумі. Більш конкретно, даний винахід відноситься до способу одержання матеріалів на основі вуглецю електронно-променевим випаровуванням та осадженням на підкладку у вакуумі, які можуть бути використані в сучасній медицині, електроніці, електротехніці, хімічній технології та ін. Мета винаходу - підви щення продуктивності процесу одержання матеріалів на основі вуглецю, в першу чергу матеріалів на основі вуглецевих нанотрубок та споріднених наноструктур (нановолокон, фуллерену, гра фену), діамантоподібних стр уктур. Матеріали та покриття на основі вуглецю, в першу чергу вуглецеві нанотрубки, споріднені наноструктури у вигляді нановолокон, фуллерену та графену, діамантоподібні струтури, мають унікальні комбінації фізико-механічних, хімічних та електричних властивостей, внаслідок чого вони знаходять все більш поширене застосування в різноманітних галузях науки та техніки. На даний час існує три основні методи одержання подібних матеріалів та покриттів на основі вуглецю, а саме: методи термічного розпилу графіту, методи лазерної абляції вуглецю та методи хіміко-термічного осадження з газової фази (метод CVD) [П.Харрис. Углеродные нанотрубы и родственные структуры. Новые материалы XXI века. Москва: Техносфера, 2003 336 с.]. Найбільшого поширення набули методи одержання матеріалів на основі вуглецю з використанням термічного розпилу графітового електрода в плазмі дугового розряду. Наприклад, в патенті США 6,902,655, Кл. B01J 019//08, "Producing apparatus and producing method for manufacturing carbon structure" (від 7 червня 2005 p., автори; Anazawa Kazunori, Watanabe Hiroyuki, Shimizu Masaaki) у циліндричній камері, виготовленій з нержавіючої сталі, розміщуються два прутки з графіту (катод та анод), та пристрій для переміщення (наближення) катода до анода. Прикладаючи напругу з джерела живлення до катода та анода, між ними запалюють дугу та проводять процес розпилу анода, одержуючи на катоді матеріал на основі вуглецю. Слід відзначити, що більша частина продуктів розпилу, яка містить графіт, сажу та фуллерени, осідає на охолоджуваних стінках камери. Деяка частина розпиленого матеріалу на основі вуглецю, в тому числі графіт та вуглецеві нанотрубки, осідає на поверхні катода. Узагальнюючи методи одержання матеріалів на основі вуглецю з використанням розпилу вуглецевої (графі тової) мішені за допомогою імпульсного лазерного випромінювання, слід відзначити, що мішень та каталізатори розташовують у кварцовій трубці при температурі близько 1100-1200°С в атмосфері циркулюючого інертного газу (Не або Аг). Лазерний промінь сканує по поверхні мішені для забезпечення її рівномірного розпилу. Одержаний в результаті 4 розпилу матеріал на основі вуглецю виноситься потоком інертного газу у низькотемпературну зону та конденсується на охолоджуваній мідній підкладці. Типовим прикладом подібного методу є [патент США 6,855,659, Кл. B01J 021//18, "Manufacturing method of carbon nanotubes and laser irradiation target for the manufacture thereof" (від 15 лютого 2005 р., автор Zhang Yuegang]. Процеси одержання матеріалів на основі вуглецю шляхом хіміко-термічного осадження з газової фази з уведенням каталізатора теж набули широкого застосування. Суть метода полягає в тому, що крізь реактор (кварцову тр убку), в якій знаходиться каталізатор (порошок або дисперсні частинки металів), нагрітий до 500-1100°С, прокачується суміш газообразного вуглеводню (зазвичай ацетилену C2H2) та інертного газу. Процес відбувається декілька годин, за цей час на каталізаторі відбувається одночасно синтез 4 типів матеріалу на основі вуглецю: аморфні шари вуглецю, закапсульовані шарами графену частки металевого каталізатора, нитки аморфного вуглецю та нанотрубки. Різновид подібного методу наведено в [патенті США 6,919,064, Кл. D01F 009//12, "Process and apparatus for producing singlewalled carbon nanotubes" від 19 липня 2005 p.], автори: Resasco D. E., Kitiyanan В., Alvarez W. E., Balzano L, де в якості каталізатора можуть бути використані Co, Мо, Ni, Fe, W, Mb, Ru, Rh, Pd, Ir, Pt, а в якості газообразного вуглеводню можуть бути використані СО, СН4, C2H4, C2H2. Стримуючими факторами для широкого промислового застосування таких методів є відносно невелика продуктивність та висока вартість одержуваних матеріалів та покриттів на основі вуглецю. Суттєвим недоліком є також та обставина, що більшість цих методів потребує високої температури підкладки, на яку осаджується матеріал на основі вуглецю, та присутності різного типу металевих каталізаторів, які проникають в отримуваний матеріал на основі вуглецю, забруднюючи його і негативно впливаючи на його властивості. Окремою проблемою є також питання розділення або відокремлення різних структурних форм вуглецю з підкладки, на якій вони осаджуються. Найбільш близьким по технічній сутності до пропонованого способу, й обраному як прототип, є спосіб одержання матеріалів та покриттів на основі вуглецю електронно-променевим випаровуванням у вакуумі. [US Patent 5,296,274, СІ. B05D 1/00, March 22, 1994 "Method of producing carbon-conteining materials by electron beam vacuum evaporation of graphite and subsequent condensation". Authors: B.A.Mo vchan, N.I.Grechanjuk, J.B.Chuikov, B.E.Paton, V.V Stetsenko]. Авторами запропонований спосіб одержання матеріалів на основі вуглецю електронно-променевим випаровуванням та осаджуванням на підкладку у вакуумі, що включає розміщення у вакуумній камері випарюваного вуглевмісного матеріалу (графіту), розміщення тугоплавкого матеріалу на поверхні вказаного випарюваного вуглевмісного матеріалу, нагрівання 5 81168 та плавлення вказаного тугоплавкого матеріалу (перехідного металу з VI-VIII гр уп Періодичної системи або сплаву принаймні двох різних перехідних металів) та вуглевмісного матеріалу електронним променем із наступним випаровуванням вказаного вуглевмісного матеріалу та осадженням парового потоку у вигляді матеріалу на основі вуглецю на поверхню підкладки. Запропонований спосіб дозволяє осаджувати на підкладку матеріал на основі вуглецю з високими швидкостями випаровування, але його суттєвим недоліком є та обставина, що цей метод потребує плавлення тугоплавкого матеріалу на поверхні вуглевмісного матеріалу, внаслідок чого в паровому потоці присутні атоми як вуглецю, так і тугоплавкого матеріалу. В результаті одержаний матеріал (або покриття) на основі вуглецю забруднений домішками тугоплавкого матеріалу, що негативно впливає на властивості цього матеріалу. В основу винаходу поставлена задача створити спосіб одержання матеріалу на основі вуглецю електронно-променевим випаровуванням та осаджуванням на підкладку у вакуумі, вільного від вищеназваних недоліків, за рахунок розміщення у вакуумній камері випарюваного вуглевмісного матеріалу, розміщення тугоплавкого матеріалу на поверхні указаного випарюваного вуглевмісного матеріалу, нагрівання указаного тугоплавкого матеріалу та вуглевмісного матеріалу електронним променем із наступним випаровуванням указаного вуглевмісного матеріалу та осадженням парового потоку у вигляді матеріалу на основі вуглецю на поверхню підкладки та розміщенні указаного тугоплавкого матеріалу на поверхні указаного випарюваного вуглевмісного матеріалу у вигляді циліндричного твердого реактора із щонайменше одним наскрізним отвором між його нижньою та верхньою поверхнями, який забезпечує прохід і термічну деструкцію молекул парового потоку випарюваного вуглевмісного матеріалу, який утворюється при нагріванні зазначеного реактора і випарюваного вуглевмісного матеріалу електронним променем, та нагріванні указаного реактора до температури, яка є нижчою за температуру плавлення матеріалу реактора, але вищою за температуру піролізу випарюваного вуглевмісного матеріалу, і в використанні в якості випарюваного вуглевмісного матеріалу твердого вуглеводню. Ця задача вирішена тим, що запропоновано спосіб одержання матеріалу на основі вуглецю електронно-променевим випаровуванням та осаджуванням на підкладку у вакуумі, який включає розміщення у вакуумній камері випарюваного вуглевмісного матеріалу, розміщення тугоплавкого матеріалу на поверхні указаного випарюваного вуглевмісного матеріалу, нагрівання указаного тугоплавкого матеріалу та вуглевмісного матеріалу електронним променем із наступним випаровуванням указаного вуглевмісного матеріалу та осадженням парового потоку у вигляді матеріалу на основі вуглецю на 6 поверхню підкладки, в якому, за винаходом, розміщують указаний тугоплавкий матеріал на поверхні указаного випарюваного вуглевмісного матеріалу у вигляді циліндричного твердого реактора із щонайменше одним наскрізним отвором між його нижньою та верхньою поверхнями, який забезпечує прохід і термічну деструкцію молекул парового потоку випарюваного вуглевмісного матеріалу, який утворюється при нагріванні зазначеного реактора і випарюваного вуглевмісного матеріалу електронним променем, вказаний реактор нагрівають до температури, яка є нижчою за температуру плавлення матеріалу реактора, але вищою за температуру піролізу випарюваного вуглевмісного матеріалу, а в якості випарюваного вуглевмісного матеріалу використовують твердий вуглеводень. Доцільно, у відповідності з дійсним винаходом, процес одержання матеріалу на основі вуглецю електронно-променевим випаровуванням та осаджуванням на підкладку у вакуумі проводити, використовуючи в якості тугоплавкого матеріалу реактора перехідний метал з IV-VIII гр уп Періодичної системи або сплав принаймні двох різних перехідних металів цих груп. Це підвищує продуктивність методу та чистоту одержуваного матеріалу на основі вуглецю за рахунок використання найбільш тугоплавких металів та сплавів із мінімальною пружністю пари у вакуумі, що дозволяє підняти температуру реактора без забруднення парового потоку атомами тугоплавкого матеріалу, та за рахунок каталітичного впливу матеріалу реактора на процес піролізу парового потоку. Доцільно також, у відповідності з дійсним винаходом, процес одержання матеріалу на основі вуглецю електронно-променевим випаровуванням та осаджуванням на підкладку у вакуумі проводити, використовуючи в якості тугоплавкого матеріалу реактора оксидну кераміку або жаростійкий сплав. Це дозволяє проводити процес в умовах низького тиску та в присутності оксидуючи газів, що подовжує довговічність реактора та дозволяє отримувати специфічні структурні форми матеріалу на основі вуглецю. Доцільно, у відповідності з дійсним винаходом, процес одержання матеріалу на основі вуглецю електронно-променевим випаровуванням та осаджуванням на підкладку у вакуумі проводити, розміщуючи вказаний твердий вуглеводень у водоохолоджуваному тиглі на поверхні водоохолоджуваного штоку, який переміщують вгору по мірі випаровування вказаного твердого вуглеводню. Використання вказаного способу дозволяє підвищити та стабілізувати швидкість осадження матеріалу або покриття на основі вуглецю. Доцільно також, у відповідності з дійсним винаходом, при одержанні матеріалу на основі вуглецю електронно-променевим випаровуванням та осаджуванням на підкладку у вакуумі вводити у вакуумну камеру принаймні один газ із групи H2, O2, Н2O, N2, Аr, Не, CO або їх суміш. Застосування вказаного способу забезпечує підвищення 7 81168 продуктивності процесу та регулює структуру отримуваного матеріалу. Доцільно також, у відповідності з дійсним винаходом, при одержанні матеріалу на основі вуглецю електронно-променевим випаровуванням та осаджуванням на підкладку у вакуумі, використовува ти перед осадженням на підкладку випарюваного матеріалу на основі вуглецю попереднє осадження на вказану підкладку шару металу або неметалу. Використання вказаного способу дозволяє впливати на адгезію та на структур у осаджуваного матеріалу. Доцільно також, у відповідності з дійсним винаходом, процес одержання матеріалу на основі вуглецю електронно-променевим випаровуванням та осаджуванням на підкладку у вакуумі проводити, здійснюючи одночасно з випаровуванням та осадженням на підкладку матеріалу на основі вуглецю електроннопроменеве випаровування й осадження на ту саму підкладку металів або неметалів, які розміщують у щонайменше одному додатковому водоохолоджуваному тиглі. Використання вказаного способу дозволяє розширити діапазон структурних форм отримуваного матеріалу на основі вуглецю, наприклад, нанотрубок та споріднених стр уктур. Доцільно також, у відповідності з дійсним винаходом, при одержанні матеріалу на основі вуглецю електронно-променевим випаровуванням та осаджуванням на підкладку у вакуумі використовува ти іонізацію парового потоку та подавати негативний потенціал на підкладку. Це дозволяє регулювати температурний інтервал формування бажаної структури осаджуваного матеріалу та поліпшити його адгезію з підкладкою. Технічна сутність і принцип дії винаходу пояснюється на прикладах виконання з посиланнями на додані креслення та фігури. Фіг.1 представляє схематичне креслення установки та процесу одержання матеріалу на основі вуглецю електронно-променевим випаровуванням та осадженням на підкладку у вакуумі. Фіг.2 представляє схематичне креслення установки та процесу одержання матеріалу на основі вуглецю електронно-променевим випаровуванням та осадженням на підкладку у вакуумі з іонізацією парового потоку та подачею негативного високочастотного потенціалу на підкладку. Фіг.3 представляє схематичне креслення установки та процесу одержання матеріалу на основі вуглецю електронно-променевим випаровуванням та осадженням на підкладку у вакуумі спільно з електронно-променевим випаровуванням металу або кераміки, розміщеного в додатковому водоохолоджуваному тиглі. Фіг.4 представляє мікроструктуру поверхні шару матеріалу на основі вуглецю у вигляді планарних нанотрубок та нановолокон, осаджених на підкладку. 8 Фіг.5 представляє мікроструктуру поверхні шару матеріалу на основі вуглецю у вигляді сфероподібних частинок, осаджених на підкладку. Фіг.6 представляє мікроструктуру поверхні шару матеріалу на основі вуглецю у вигляді стовпчастих та куполоподібних волокон, осаджених по нормалі до поверхні підкладки Фіг.7 представляє мікроструктуру поверхні матеріалу на основі вуглецю у вигляді діамантоподібних частинок, осаджених на підкладку. У відповідності з Фіг.1 спосіб одержання матеріалів на основі вуглецю електроннопроменевим випаровуванням та осаджуванням на підкладку у вакуумі здійснюють на типовій електронно-променевій установці, яка має вакуумну камеру 1, в якій твердий вуглеводень 2, звичайно циліндричної форми, розміщують всередині водоохолоджуваного тигля 3, на поверхні якого розміщується циліндричний твердий реактор 4, виготовлений з тугоплавкого матеріалу. Цей реактор 4 має щонайменше один наскрізний отвір між його нижньою та верхньою поверхнями, який забезпечує прохід і термічну деструкцію молекул парового потоку 5 випарюваного твердого вуглеводню 2, який утворюється при нагріванні зазначеного реактора 4 електронним променем 6 і, відповідно, нагріванні випарюваного твердого вуглеводню 2 до температури, яка є нижчою за температуру плавлення матеріалу реактора 4, але вищою за температуру піролізу випарюваного твердого вуглеводню 2. Паровий потік 5 конденсується на поверхні підкладки 7, яку встановлюють на вертикальному валі 8, який обертається навколо своєї вісі (привід для обертання не показано). Електронно-променеві гармати 9 та 10 використовують відповідно для нагріву реактора 4 та підкладки 7 (за допомогою електронного променя 11). За допомогою контрольованого переміщення водоохолоджуваного штоку 12 швидкість подачі твердого вуглеводню 2 у зону випаровування та, відповідно, швидкість його випаровування підтримують на заданому постійному рівні. Спосіб здійснюють наступним чином. Підкладку 7, розташовану на валі 8 всередині вакуумної камери 1 із тиском близько 10-4…105 Тор, нагрівають електронним променем 11 за допомогою електронно-променевої гармати 10 до температури, яка достатня для формування необхідної структури матеріалу на основі вуглецю. Після цього електронний промінь 6 з електроннопроменевої гармати 9 спрямовують на поверхню реактора 4 та нагрівають його та твердий вуглеводень до температури, яка є нижчою за температуру плавлення матеріалу реактора, але вищою за температуру піролізу випарюваного твердого вуглеводню 2. В результаті розпочинається випаровування нагрітого вуглеводню з утворенням парового потоку 5 та відбувається термічна деструкція молекул випарюваного вуглеводню при проході парового потоку 5 крізь щонайменше один наскрізний отвір у нижній поверхні реактора 4. Паровий потік 5 9 81168 виходить із реактора крізь щонайменше один наскрізний отвір на верхній поверхні реактора 4 та конденсується у вигляді матеріалу на основі вуглецю на поверхні підкладки 7. Структурна форма утворюючогося матеріалу на основі вуглецю залежить від таких факторів, як температура реактора, температури підкладки, швидкості випаровування та конденсації, присутності каталізаторів у газовій фазі, на внутрішній поверхні реактора чи на поверхні конденсації та деяких інших. Таке рішення забезпечує осадження на підкладці матеріалу на основі вуглецю шляхом електронно-променевого випаровування у вакуумі. Рівень температури підкладки та температури реактора контролюють за допомогою підключених до них термопар (на схемах не показані), а регулювання температури здійснюють за допомогою зміни параметрів току електроннопроменевих гармат 10 та 9 відповідно. Контроль за швидкістю випаровування та конденсації здійснюють, змінюючи швидкість подавання твердого вуглеводню за допомогою штока 12. Уведення щонайменше одного газу з групи H2, О2, H2О, N2, Аr, Не, CO або їх суміші у вакуумну камеру за допомогою звичайно застосовуваного у вакуумній техніці регулюючого клапана (на схемі не показаний) забезпечує контроль над формуванням структури матеріалу на основі вуглецю та за продуктивністю процесу його осадження. Використання в якості матеріалу реактора оксидної кераміки, наприклад, ZrO2-Y2O 3, АІ2 O3, НfO2, або жаростійкого сплаву, наприклад, Nі-Сr або Fe-Cr-AI, подовжує довговічність реактора при роботі з газами окислювальної дії, які вводяться у вакуумну камеру. Конструкція електронно-променевих гармат ідентична описаним у літературі, а їхня потужність визначається максимальною температурою нагрівання реактора та підкладки, а також необхідною продуктивністю, і складає 40-60кВт. Сканування електронного променя гармат використовується для більш швидкого й програмного нагрівання підкладок та реактора, а також для випаровування. Застосовування іонізації парового потоку та підключення негативного високочастотного потенціалу на підкладку, Фіг.2, при одержанні матеріалів на основі вуглецю електроннопроменевим випаровуванням та осаджуванням на підкладку у вакуумі, дозволяє активно впливати на структурні форми матеріалу на основі вуглецю та зміцнювати його адгезію з підкладкою. В цьому випадку у вакуумній камері між верхньою поверхнею реактора 4 та підкладкою 7 встановлюють анод 13. Позитивний потенціал на анод 13 подають за допомогою перемикача 14 від джерела струму 15. Після початку випаровування твердого вуглеводню перемикач 14 перемикають у положення "В" і позитивний потенціал на аноді 13 збуджує дуго вий розряд у паровому потоці між анодом 13 та поверхнею реактора 4. Іони вуглецю, які створюються в цьому дуговому розряді, прискорюються в напрямку підкладки 7 за рахунок 10 прикладеного до неї постійного негативного високочастотного потенціалу, який генерується завдяки джерелам струму 17 та 18 відповідно, та підключається до підкладки за допомогою перемикача 16. Додатково впливають на адгезію одержуваного матеріалу на основі вуглецю з підкладкою, а також на його структур у та властивості, використовуючи електроннопроменеве випаровування металів або неметалів, яке проводять перед або одночасно з випаровуванням твердого вуглеводню. Для цього, у відповідності з Фіг.3, в вакуумній камері 1 у розташованих поруч водоохолоджуваних тигля х 3 та 20 розміщують відповідно твердий вуглеводень 2 та метал або неметал 19, звичайно у формі циліндричних зливків або таблеток. В цьому випадку додаткову електронно-променеву гармату 21 використовують для випаровування металу або неметалу 19. Взаємне розміщення водоохолоджуваних тиглів 3 та 20 забезпечує осадження парових потоків 5 та 22 на підкладку 7 при як індивідуальному, так і спільному випаровуванні відповідно твердого вуглеводню 2 та металу або неметалу 19. За допомогою контрольованого переміщення водоохолоджуваного штоку 23 швидкість подачі металу або неметалу 19 у зону випаровування та, відповідно, швидкість його випаровування підтримують на заданому постійному рівні. З метою поліпшення адгезії або з метою каталітичного впливу підкладки на одержуваний матеріал на основі вуглецю використовують попереднє випаровування металу або неметалу 19 та його осадження у вигляді тонкого шару на нагріту підкладку 7 перед початком випаровування твердого вуглеводню 2. З метою впливу на стр уктурні форми та властивості одержуваного матеріалу на основі вуглецю використовують спільне випаровування твердого вуглеводню 2 та металу або неметалу 19 та їх осадження на підкладку 7. Слід відзначити, що конструкція сучасних електронно-променевих установок, які оснащені 46 електронно-променевими гарматами та 2-4 водоохолоджуваними тиглями [Б.А.Мовчан, К.Ю.Яковчук. Электронно-лучевые установки для испарения и осаждения неорганических материалов и покрытий// Современная электрометаллургия - 2004. - №2.-с.10-16], дозволяє втілити всі вищенаведені приклади. Підготовка поверхні підкладки перед осадженням аналогічна існуючим способам, використовуваним у вакуумній техніці або приосадженні захисних покриттів, включаючи різні види фізико-хімічної обробки поверхні (шліфування, полірування, ультразвукове промивання, травлення, знежирення, іонне бомбардування і т.п.). Вищеописаний винахід може бути краще зрозумілим із нижчеподаних прикладів. Приклад 1 Спосіб здійснено на лабораторній електроннопроменевій установці УЕ-142. В якості твердого вуглеводню використано антрацен С 14Н10, із якого 11 81168 шляхом обробки тиском (пресування) виготовлено таблетки діаметром 49,5мм та довжиною 25мм. Ці таблетки були встановлені в мідному водоохолоджуваному тиглі з внутрішнім діаметром 50мм, який знаходився всередині вакуумної камери з тиском 2х10-4Тор. На верхній площині тигля був розміщений реактор, виготовлений з Мо, у ви гляді циліндричної шайби діаметром 60мм та товщиною 25мм, на верхній та нижній поверхнях (торцях) якої симетрично розташовані (на радіусі 15мм від діаметральної вісі реактора) 10 наскрізних отворів діаметром 6 мм. Вісі цих отворів паралельні діаметральній вісі реактора та діаметральній вісі тигля. Нижня поверхня реактора (нижній торець шайби) повністю перекривав отвір водоохолоджуваного тигля. Підкладка, у вигляді пластини розмірами 200х70мм та товщиною 3мм, виготовлена зі Ст.3, розміщувалась над центром тигля на відстані 200 мм від верхньої поверхні реактора таким чином, що подовжня вісь отворів знаходилась по нормалі до поверхні підкладки. Одна електронно-променева гармата використовувалась для попереднього нагріву підкладки до температури 100...180°С, Друга електронно-променева гармата використовувалась для нагріву верхньої частини (верхнього торця) реактора до температури 9801020°С. Прискорююча напруга для живлення електронно-променевих гармат потужністю 40кВт складала 18кВ, швидкість подачі таблетки антрацену за допомогою водоохолоджуваного штоку в зону контакту з нижньою поверхнею реактора складала 3мм/хв, час осадження - 20хв. В цих умовах, при нагріванні реактора та антрацену до температури, нижчій за температуру плавлення матеріалу реактора, але вищій за температуру піролізу антрацену, розпочиналося випаровування антрацену з утворенням парового потоку та відбувалась термічна деструкція молекул антрацену в утворюваному паровому потоці при його проході крізь отвори реактора. Далі цей паровий потік струмував по напряму до підкладки, конденсуючись у вигляді вуглецевих нановолокон та нанотрубок, планарно зростаючих на поверхні нагрітої підкладки. Мікроструктура поверхні осадженого на підкладку шару вуглецевих нанотрубок та нановолокон представлена на Фіг.4. Приклад 2 Електронно-променева установка, матеріали, обладнання та технологічні параметри (за винятком температури підкладки) аналогічні прикладу 1. Температура підкладки під час процесу осадження матеріалу на основі вуглецю підтримувалась на рівні 200...250°С. В результаті на поверхні підкладки осаджувався шар вуглецю у вигляді "сфероподібних" часток, Фіг.5. Приклад 3 Електронно-променева установка, матеріали, обладнання та технологічні параметри (за винятком температури підкладки, присутності додаткового тигля та попереднього осадження шару каталізатора на поверхню підкладки) аналогічні прикладу 1. 12 Упритул з основним тиглем із таблетками антрацену розташовувався додатковий мідний водоохолоджуваний тигель із внутрішнім діаметром 50мм, в якому розміщувався зливок Nі діаметром 49,5мм, виготовлений шляхом попередньої електронно-променевої переплавки. Перед початком процесу розігріву реактора та випаровування антрацену на поверхню нагрітої до 580...620°С підкладки шляхом електроннопроменевого випаровування з розташованого поруч водоохолоджуваного тигля осаджували шар Ni товщиною близько 0,5...1мкм. Після цього температуру підкладки знижували до 200...250°С та починали процес випаровування антрацену. В результаті на поверхні підкладки в умовах каталітичного впливу попередньо нанесеного шару нікелю осаджувався шар вуглецю у вигляді суміші стовпчасти х та куполоподібних трубок та волокон, осаджених по нормалі до поверхні підкладки, Фіг.6. Приклад 4 Електронно-променева установка, матеріали, обладнання та технологічні параметри (за винятком попереднього осадження шару каталізатора на поверхню підкладки) аналогічні прикладу 3. Перед початком процесу розігріву реактора та випаровування антрацену на поверхню нагрітої до 580...620°С підкладки шляхом електроннопроменевого випаровування з розташованого поруч водоохолоджуваного тигля осаджували шар Nі товщиною близько 0,5...1мкм. Після цього температуру підкладки знижували до200...250°С та починали процес випаровування антрацену. Під час випаровування антрацену крізь нагрітий до 980...1020° реактор в паровий потік матеріалу на основі вуглецю вводили до 1% Nі шляхом електронно-променевого випаровування зливка Nі із розташованого поруч водоохолоджуваного тигля. Таким чином забезпечували осадження на нагріту до 200...250°С підкладку, виготовлену зі Ст.3, змішаних парових потоків матеріалу на основі вуглецю та нікелю. В результаті на поверхні підкладки осаджувався шар матеріалу на основі вуглецю, легований домішками нікелю, мікроструктура якого мала вигляд суміші подрібнених стовпчастих волокон, осаджених по нормалі до поверхні підкладки. Приклад 5 Спосіб здійснено на лабораторній електроннопроменевій установці УЕ-142. В якості твердого вуглеводню використано антрацен С 14Н10, із якого шляхом обробки тиском (пресування) виготовлено таблетки діаметром 49,5мм та довжиною 25мм. Ці таблетки були встановлені в мідному водоохолоджуваному тиглі з внутрішнім діаметром 50мм, який знаходився всередині вакуумної камери з тиском 2х10-4 Тор. На поверхні тигля був розміщений реактор, виготовлений з Мо, у вигляді закритого порожнього всередині циліндра висотою 40мм, зовнішній діаметр якого складав 55мм, а діаметр внутрішньої порожнини - 50мм. Товщина стінок, дна та даху циліндра 5мм. Нижня поверхня 13 81168 циліндричного реактора (його дно) має 8 отворів діаметром 8мм, симетрично розташованих на радіусі 15мм від діаметральної вісі реактора, при цьому дно реактора повністю закривало отвір водоохолоджуваного тигля. Верхня поверхня (дах) циліндричного реактора має центральний отвір діаметром 30мм. Вісі цих отворів паралельні діаметральній вісі реактора та діаметральній вісі тигля. Підкладка, у вигляді пластини розмірами 200х70мм та товщиною 3мм, виготовлена з Ст. 3, розташована по нормалі над центром тигля на відстані 220мм від поверхні твердого вуглеводню. Одна електронно-променева гармата використовувалась для попереднього нагріву підкладки до температури 250...300°С, друга електронно-променева гармата використовувалась для нагріву верхньої частини реактора до температури 980...1020°С. Прискорююча напруга для живлення електроннопроменевих гармат потужністю 40кВт складала 18кВ, швидкість подачі таблетки антрацену за допомогою водоохолоджуваного штоку в зону контакту з нижньою поверхнею реактора складала 5мм/хв, час осадження - 15хв. В ци х умовах, при нагріванні реактора та антрацену до температури, нижчій за температуру плавлення матеріалу реактора, але вищій за температуру піролізу антрацену, розпочиналося випаровування антрацену з утворенням парового потоку, який потрапляв усередину реактора крізь отвори у нижній поверхні реактора, де відбувалась термічна деструкція молекул антрацену. Далі цей паровий потік струмував з отвору на верхній поверхні реактора по напряму до підкладки, конденсуючись на поверхні підкладки у вигляді вуглецю, стр уктура якого, згідно з результатами рентгенофазового аналізу, складалася з діамантоподібних частинок, Фіг.7. Приклад 6 Електронно-променева установка, матеріали, обладнання та технологічні параметри (за винятком конструкції та матеріалу реактора, температури підкладки та вакуумним умовам проведення процесу) аналогічні прикладу 1. Реактор, виготовлений з сплаву на основі Мі20 мас.% Сr, мав вигляд циліндричної шайби діаметром 60мм та товщиною 30мм, на верхній та нижній поверхнях (торцях) якої симетрично розташовані (на радіусі 15мм від діаметральної вісі реактора) 12 наскрізних отворів діаметром 6мм. Вісі цих отворів паралельні діаметральній вісі реактора та діаметральній вісі тигля. Нижня поверхня реактора (нижній торець шайби) повністю перекривав отвір водоохолоджуваного тигля з розміщеним усередині антраценом. Температура підкладки під час процесу осадження матеріалу на основі вуглецю підтримувалась на рівні 140...180°С. Під час процесу одержання матеріалу на основі вуглецю в вакуумну камеру вводився газ O2 в кількості 150 куб. см за хвилину. Напуск кисню здійснювався від газового балона крізь стандартний редуктор, регулюючий клапан та вимірювач потоку газу, розташовані зовні вакуумної камери. Тиск у 14 вакуумній камері під час процесу підтримувався на рівні 2х10-3Тор. В результаті більш повного піролізу антрацену на поверхні підкладки осаджувався більш товстий шар вуглецю з указаними раніше структурами. Приклад 7 Електронно-променева установка, матеріали, обладнання та технологічні параметри (за винятком додаткового обладнання та температури підкладки) аналогічні прикладу 6. На відстані 30мм над верхньою частиною реактора розташований кільцевий електрод-анод для збудження дугового розряду та іонізації парового потоку. Після нагріву підкладки до 250...300°С розпочинали нагрів реактора та процес випаровування антрацену з одночасною подачею кисню всередину вакуумної камери на рівні 150куб.см.за хв., та збудженням дугового розряду в паровому потоці. Струм дугово го розряду підтримувався на рівні 240...280А, падіння напруги на дуговому розряді складало 30...35В. Швидкість подачі таблеток антрацену за допомогою водоохолоджуваного штоку в зону термічного контакту з нижньою поверхнею реактора складала 5мм/хв, час осадження - 15хв. В цих умовах, при нагріванні реактора та антрацену до температури, нижчій за температуру плавлення матеріалу реактора, але вищій за температуру піролізу антрацену, розпочиналося випаровування антрацену з утворенням парового потоку та відбувалась термічна деструкція молекул антрацену в утворюваному паровому потоці при його проході крізь отвори реактора. Далі паровий потік струмував по напряму до підкладки, іонізуючись та прискорюючись у напрямі підкладки. В результаті на поверхні підкладки осаджувався матеріал на основі вуглецю, стр уктура якого мала підвищений вміст діамантоподібних фаз. Найбільший ефект застосування способу відповідно до винаходу виражений при одержанні як матеріалів на основі вуглецю, відокремлених від підкладки, так і функціональних покриттів, в тому числі з градієнтною наноструктурою (нанотрубки, нановолокна, наностінки та кристалічні діамантоподібні фази). 15 81168 16 17 81168 18

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of material based on carbon by electro-beam evaporation in vacuum

Автори англійськоюMovchan Borys Oleksiiovych, Yakovchuk Kostiantyn Yuvenaliiovych

Назва патенту російськоюСпособ получения материалов на основе углерода электронно-лучевым испарением в вакууме

Автори російськоюМовчан Борис Алексеевич, Яковчук Константин Ювенальевич

МПК / Мітки

МПК: C23C 14/06, C23C 14/24, C01B 31/02, C23C 14/00

Мітки: одержання, основі, вакуумі, випаровуванням, матеріалів, спосіб, вуглецю, електронно-променевим

Код посилання

<a href="https://ua.patents.su/9-81168-sposib-oderzhannya-materialiv-na-osnovi-vuglecyu-elektronno-promenevim-viparovuvannyam-u-vakuumi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання матеріалів на основі вуглецю електронно-променевим випаровуванням у вакуумі</a>

Попередній патент: Спосіб виготовлення цирконієвих труб

Випадковий патент: Спосіб одержання хінолінкарбонових кислот або їх фармацевтично прийнятних солей