Адаптивний захватний пристрій інтелектуального робота

Номер патенту: 93878

Опубліковано: 27.10.2014

Автори: Швець Едуард Анатолійович, Кондратенко Володимир Юрійович, Кондратенко Юрій Пантелійович

Формула / Реферат

Адаптивний захватний пристрій інтелектуального робота, що містить кінематично зв'язані з приводом губки, принаймні на одній з яких встановлено перший і другий датчики стискального зусилля, зв'язані з блоком керування приводом губок, у губках з можливістю обертового переміщення встановлені роликоподібні рухливі елементи, кожний з яких пружно зв'язаний за допомогою зворотної циліндричної пружини з відповідною губкою, принаймні один з роликоподібних рухливих елементів має можливість взаємодії з першим і другим датчиками зусилля, осі роликоподібних рухливих елементів розміщені в напрямних пазах, виконаних у вигляді прорізів у стінках губок, контактні поверхні роликоподібних рухливих елементів покрито пружним еластичним матеріалом, причому принаймні в одному з напрямних пазів однієї з губок виконані поглиблення для фіксації у первинному стані осі відповідного рухливого елемента, що при цьому зв'язана з другим датчиком стискального зусилля, який відрізняється тим, що роликоподібні рухливі елементи виконані у вигляді кулачкових роликів, напрямні пази кожної з губок виконані перпендикулярно до подовжньої осі відповідної губки і перпендикулярно до осі обертання відповідного кулачкового ролика, кожний з яких пружно зв'язаний з відповідною губкою за допомогою зворотної циліндричної пружини, одним кінцем закріпленої на корпусі губки, а іншим кінцем - на поверхні кулачкового ролика, причому в кожному з напрямних пазів встановлений блокуючий фіксатор, який закріплений у відповідному напрямному пазу за допомогою гвинто-різьбового з'єднання.

Текст

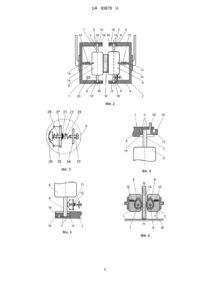

Реферат: UA 93878 U UA 93878 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до робототехніки й може бути використана в конструкціях адаптивних та інтелектуальних роботів, що пристосовуються до маси деталей, які захоплюють. Відомо про адаптивні захватні пристрої інтелектуальних роботів, які формують необхідне значення стискального зусилля деталі на основі реєстрації сигналу проковзування при використанні датчиків проковзування, що безпосередньо контактують з об'єктом маніпулювання (деталлю). У цих пристроях реєструється переміщення рухливого елемента датчика, що відбувається внаслідок проковзування деталі в адаптивному захватному пристрої інтелектуального робота. Прикладом такого пристрою є адаптивний захватний пристрій, до складу якого входять губки з приводом їхнього переміщення, блок керування приводом і датчик проковзування, виконаний у вигляді ролика і встановлений принаймні на одній з губок, а також систему реєстрації проковзування у вигляді джерела і приймача світла [Козырев Ю. Г. Промышленные роботы: справочник. - М.: Машиностроение, 1983. - С. 247, позиция 4]. Такий пристрій має наступні проблеми: низька швидкодія, через необхідність виконання виконавчим органом інтелектуального робота декількох спробних рухів для створення захватним пристроєм необхідного стискального зусилля, що відповідає масі захоплюваної деталі; спробні рухи виконуються доти, поки не зникне ефект проковзування деталі між пальцями адаптивного захватного пристрою і тільки після цього робот може виконувати необхідні маніпуляційні операції з деталлю; похибка у точності визначення необхідного стискального зусилля, що залежить від величини кроку дискретизації, тобто від заздалегідь встановленої величини збільшення стискального зусилля адаптивного захватного пристрою після кожного спробного руху. Найбільш близьким аналогом є адаптивний захватний пристрій інтелектуального робота [патент України на корисну модель №14569, B25J 15/00, 2006], що прийнятий як прототип. Захватний пристрій містить кінематично зв'язані з приводом губки, принаймні на одній з яких встановлено перший і другий датчики стискального зусилля, зв'язані з блоком керування приводом губок, інтерфейс якого містить п'ять входів і чотири виходи. У губках виконані напрямні пази, у яких з можливістю переміщення встановлені пружно зв'язані з відповідною губкою рухливі елементи, які мають можливість взаємодії з першим датчиком зусилля і другим датчиком, з'єднаним із джерелом напруги. Напрямні пази кожної з губок розташовані під кутом до подовжньої осі адаптивного захватного пристрою інтелектуального робота, зверненим вершиною вниз. Блок керування приводом губок містить послідовно з'єднані блок затримки, перший суматор і другий формувач сигналу, послідовно з'єднані перший ключ, третій ключ, другий суматор, другий вхід якого через п'ятий ключ підключено до виходу першого ключа, третій формувач сигналу, вихід якого з'єднано з керуючим входом п'ятого ключа, і четвертий ключ, вихід якого підключено до третього виходу блоку керування, послідовно з'єднані другий ключ, сигнальний вхід якого з'єднано з другим входом блоку керування, шостий ключ, керуючий вхід якого підключено до виходу четвертого ключа, і третій суматор, другий вхід якого з'єднано з першим входом блоку керування, а також послідовно з'єднані перший формувач сигналу, вхід якого з'єднано із третім входом блоку керування, а вихід - з керуючим входом першого ключа, і сьомий ключ, керуючий вхід якого підключено до виходу четвертого ключа, а вихід - до першого виходу блоку керування. Четвертий вхід блоку керування з'єднано з інвертованим входом першого суматора, входом блоку затримки і другим виходом блоку керування, вихід другого формувача сигналу підключено до керуючих входів другого, третього і четвертого ключів, сигнальний вхід сьомого ключа підключено до виходу першого формувача сигналу, керуючий вхід п'ятого ключа з'єднано з виходом третього формувача сигналу, при цьому вихід третього суматора підключено до четвертого виходу блоку керування. Рухливі елементи виконано у вигляді роликів, осі яких розміщені в напрямних пазах, виконаних у вигляді прорізів у стінках губок, контактні поверхні роликів покрито пружним еластичним матеріалом. Принаймні, в одному з напрямних пазів у верхній частині однієї з губок виконано поглиблення для фіксації у первинному стані осі рухливого елемента, що при цьому пружно зв'язана з другим датчиком стискального зусилля, підключеним до джерела напруги через восьмий ключ, і зашунтованим за допомогою дев'ятого ключа, керуючий вхід якого підключено до першого виходу блоку керування приводом губок, до першого входу якого через четвертий формувач сигналу підключено керуючий вхід восьмого ключа. Вихід джерела напруги і сигнальний вхід першого ключа підключено до п'ятого входу інтерфейсу блоку керування приводом. Такий адаптивний захватний пристрій інтелектуального робота має наступні проблеми: підвищені габаритні характеристики губок захватного пристрою через розміщення напрямних пазів під кутом до повздовжніх осей відповідних губок, що визначає необхідність 1 UA 93878 U 5 10 15 20 25 30 35 40 45 50 55 60 збільшення висоти (вертикального розміру) кожної губки для забезпечення надійного самозатискання об'єкта маніпулювання при вертикальному переміщенні захватного пристрою; високі технологічні вимоги до конструкції пристрою через необхідність дотримання строгої симетричності при виконанні напрямних пазів у губках під відповідним кутом по відношенню до подовжньої осі пристрою. В основу корисної моделі поставлено задачу удосконалення адаптивного захватного пристрою інтелектуального робота шляхом зміни конструкції напрямних пазів та роликоподібних рухливих елементів, які мають здійснювати тільки обертовий рух при самозатисканні об'єкту маніпулювання, що в цілому призводить до спрощення конструкції адаптивного захватного пристрою інтелектуального робота та підвищення її надійності. Поставлена задача вирішується тим, що в запропонованому адаптивному захватному пристрої інтелектуального робота, що містить кінематично зв'язані з приводом губки, принаймні на одній з яких встановлено перший і другий датчики стискального зусилля, зв'язані з блоком керування приводом губок, у губках з можливістю обертового переміщення встановлені роликоподібні рухливі елементи, кожний з яких пружно зв'язаний за допомогою зворотної циліндричної пружини з відповідною губкою, принаймні один з роликоподібних рухливих елементів має можливість взаємодії з першим і другим датчиками зусилля, осі роликоподібних рухливих елементів розміщені в напрямних пазах, виконаних у вигляді прорізів у стінках губок, контактні поверхні роликоподібних рухливих елементів покрито пружним еластичним матеріалом, причому принаймні в одному з напрямних пазів однієї з губок виконані поглиблення для фіксації у первинному стані осі відповідного рухливого елемента, що при цьому зв'язана з другим датчиком стискального зусилля, згідно до пропозиції роликоподібні рухливі елементи виконані у вигляді кулачкових роликів, напрямні пази кожної з губок виконані перпендикулярно до подовжньої осі відповідної губки і перпендикулярно до осі обертання відповідного кулачкового ролика, кожний з яких пружно зв'язаний з відповідною губкою за допомогою зворотної циліндричної пружини, одним кінцем закріпленої на корпусі губки, а іншим кінцем - на поверхні кулачкового ролика, причому в кожному з напрямних пазів встановлений блокуючий фіксатор, який закріплений у відповідному напрямному пазу за допомогою гвинто-різьбового з'єднання. Технічний результат забезпечується виконанням роликоподібних рухливих елементів у вигляді кулачкових роликів та розташуванням напрямних пазів у відповідних горизонтальних площинах, які визначаються відповідними горизонтальними перерізами губок, що дозволяє якісно поліпшити процес "самозатиску" деталі, виключаючи тертя кочення при зміні положення рухливих елементів. При цьому усувається можливість перекосу рухливих елементів при стисканні об'єкту (деталі). Технічний результат відноситься до всієї сукупності істотних ознак, оскільки використання запропонованих кулачкових роликів з новими конструктивними вузлами, що забезпечують реалізацію процесу їх обертання, дозволило відмовитися (у порівнянні з прототипом) від необхідності реалізації додаткового руху осей роликоподібних рухливих елементів при створенні необхідної величини стискального зусилля. Адаптивний захватний пристрій дозволяє автоматизувати процеси маніпулювання з крихкими деталями і деталями, що легко піддаються деформації. При реєстрації зміни маси об'єкта маніпулювання в процесі виконання інтелектуальним роботом відповідної технологічної операції його система керування може здійснювати адаптивну самокорекцію параметрів алгоритму керування з урахуванням поточних значень маси об'єкта маніпулювання, що дозволить суттєво підвищити точність реалізації бажаної траєкторії руху захватного пристрою інтелектуального робота. Запропонований адаптивний захватний пристрій інтелектуального робота може бути широко застосований у промисловості, зокрема, для автоматизації складальних операцій, якщо необхідно попередньо розпізнавати складові частини об'єкта зборки, що відрізняються за масою, чи для автоматизації сортувальних операцій при обслуговуванні роботом конвеєра, деталі на який надходять випадковим чином. На фіг. 1 наведено загальний вид адаптивного захватного пристрою інтелектуального робота з об'єктом маніпулювання (на лівій губці зроблено два часткові горизонтальні перерізи через дно напрямного паза та через середину осі кулачкового ролика); на фіг. 2 - проекція адаптивного захватного пристрою для виду зверху; на фіг. 3 - вузол "А" другого датчика стискального зусилля, що виділений штриховим фрагментом на фіг. 2; на фіг. 4 конструктивний вузол, що характеризує компоненти напрямного паза, підпружиненої осі кулачкового ролика та гвинто-різьбового з'єднання; на фіг. 5 - момент спрацьовування другого датчика при створенні захватним пристроєм мінімально необхідного стискального зусилля; фіг. 6 - позиція адаптивного захватного пристрою з об'єктом маніпулювання при створенні інтелектуальним роботом мінімального стискаючого зусилля, де h1 - відстань від губок до 2 UA 93878 U 5 10 15 20 25 30 35 40 45 50 55 60 базової поверхні, на якій розміщений об'єкт маніпулювання, перед початком вертикального підйому захватного пристрою; фіг. 7 - позиція адаптивного захватного пристрою з об'єктом маніпулювання при створенні інтелектуальним роботом необхідної величини стискального зусилля, що відповідає масі об'єкту, де h2 - відстань від губок до базової поверхні, на якій розміщений об'єкт маніпулювання, перед початком вертикального підйому об'єкту маніпулювання; фіг. 8 - позиція адаптивного захватного пристрою при вертикальному підйомі об'єкту маніпулювання на величину Δh2=h3-h2, де h3 - поточна відстань від губок адаптивного захватного пристрою до базової поверхні в процесі вертикального підйому об'єкту маніпулювання (деталі). У губках 1 і 2 (фіг. 1) адаптивного захватного пристрою інтелектуального робота виконано напрямні пази 3 і 4 (фіг. 2), у яких з можливістю переміщення щодо губок 1 і 2 встановлено рухливі роликоподібні елементи 5 і 6, кожний з яких може бути виконаний у вигляді кулачкового ролика, тобто у вигляді ролика з профілем кулачка. Осі кулачкових роликів 7 і 8 розміщено в пазах 3 і 4 відповідних губок 1 і 2 (фіг. 1, 2). Вісь 7 на фіг. 1 показана у перерізі при розсіченні її горизонтальною площиною. Напрямні пази 3 і 4 кожної з губок виконані у вигляді прорізів у стінках губок 1 і 2 перпендикулярно до подовжньої осі відповідної губки і одночасно перпендикулярно до осі обертання 7, 8 відповідного кулачкового ролика 5, 6. Таким чином, напрямні пази 3 і 4 кожної з губок 1 і 2 розташовані горизонтально відносно стінок губок (перпендикулярно до подовжньої осі MN, фіг. 6-8) адаптивного захватного пристрою. Кулачкові ролики 5 і 6, крім кінематичного з'єднання "проріз-вісь", зв'язані з відповідною губкою 1 і 2 за допомогою пружних елементів, виконаних, наприклад, у вигляді зворотних циліндричних пружин 9 (фіг. 2, 4, 5), розміщених у прорізах (напрямних пазах) 3 і 4. Поверхня кожного кулачкового ролика 5 і 6, що безпосередньо контактує з об'єктом маніпулювання 10 (фіг. 1, 2) покрита пружним еластичним шорсткуватим матеріалом 11, наприклад, гумою. Для повернення роликоподібних рухливих елементів 5 і 6 у початковий стан після їх можливого обертання пристрій оснащений пружними елементами, наприклад, у вигляді циліндричних пружин 12 (фіг. 2, 6). Одним кінцем за допомогою накладки 13 кожна циліндрична пружина 12 закріплена на корпусі відповідної губки 1, 2, а іншим кінцем - за допомогою шарнірного з'єднання 14 на поверхні відповідного кулачкового ролика 5, 6 (фіг. 2). Осі 7 і 8 кулачкових рухливих елементів 5 і 6 в напрямних пазах 3 і 4 фіксуються з зовнішньої сторони губок 1 і 2 блокуючими фіксаторами, які закріплені у відповідних напрямних пазах 3 і 4 за допомогою гвинто-різьбового з'єднання. Зокрема, блокуючі фіксатори виконані у вигляді колодок 15 і 16 з отворами 17, за допомогою яких колодки 15 і 16 фіксуються гвинтами 18 до губок 1 і 2 (фіг. 2, 4). З внутрішньої сторони осі 7 і 8 кулачкових рухливих елементів 5 і 6 фіксуються за допомогою пружних елементів 9 і сегментної накладки 19 з малим коефіцієнтом тертя. При цьому сегментні накладки 19 жорстко зв'язані з пружними елементами 9 (фіг. 3, 5, 6). Адаптивний захватний пристрій інтелектуального робота обладнано першим датчиком стискального зусилля 20 (фіг. 2), що реєструє переміщення кулачкового рухливого елемента 5 при нарощуванні стискального зусилля адаптивним захватним пристроєм. Датчик 20 стискального зусилля може бути виконаний, наприклад, потенціометричним, ємнісним чи індуктивним. Другий датчик стискального зусилля (фіг. 3) складається з двох електропровідних контактів 21 і 22. Контакт 22 за допомогою пружного елемента 23 підпружинено відносно стійки 24, жорстко закріпленої на губці 2, а контакт 21 закріплено на одному з кінців штока 25, інший кінець якого контактує з пружною накладкою 26, кінці якої закріплено на стійці 27. Відносно стійки 27 шток 25 підпружинено за допомогою пружного елемента 28. Інтервал між контактами 21 і 22 можна регулювати за допомогою регулювального гвинта 29. При цьому контакти 21 і 22 повинні бути ізольовані від струмопровідних частин другого датчика зусилля, що може бути досягнуто шляхом виконання стійок 24 і 27 з діелектричного матеріалу. Перший 20 та другий (контактна група 21 і 22) датчики стискального зусилля зв'язані з блоком керування приводом губок (на фіг. 1-8 не показано). Величина горизонтального переміщення осей 7 і 8 кулачкових роликів 5 і 6 у відповідних губках 1, 2 при створенні мінімально необхідного стискального зусилля (фіг. 2, 4, 5) обмежено геометричними розмірами тих складових компонентів напрямних пазів 3 і 4, в яких розташовані пружні елементи 9. Для ілюстрації стадій вертикального переміщення губок 1 і 2 адаптивного захватного пристрою на фіг. 6, 7, 8 наведено базову поверхню 30, на якій можуть бути розміщені об'єкти (деталі) 10. Запропонований пристрій працює таким чином. Перед захоплюванням об'єкта 10 губки 1 і 2 (фіг. 1) захватного пристрою розведені, а кулачкові ролики 5, 6 та циліндричні пружини 9, 12 знаходяться у первинному стані. При цьому контактна група 21, 22 (фіг. 3) другого датчика стискального зусилля знаходиться у розімкненому стані. При захоплюванні об'єкта 10 блок 3 UA 93878 U 5 10 15 20 25 30 35 40 45 50 55 60 керування приводом (на фіг. 1-8 не показаний) губок 1, 2 подає командний сигнал на привід, який за допомогою відповідних кінематичних зв'язків забезпечує переміщення губок 1 і 2 назустріч одна одній (для захоплювання об'єкта 10). При контакті стискальних кулачкових роликів з деталлю 10 і подальшій роботі приводу губки 1 і 2 продовжують наближатись одна до одної, відбувається деформація пружних поверхонь 11 кулачкових роликів 5, 6 та при взаємодії деталі 10 з кулачковими роликами 5, 6 здійснюється зміщення осей 7, 8 кулачкових роликів 5, 6 в напрямних пазах 3 і 4 з одночасним стисненням циліндричних пружин 9 (фіг. 2, 4) і нарощуванням стискального зусилля захватного пристрою. При стисканні губок 1, 2 захватного пристрою осі 7 та 8 заглиблюються у відповідні пази 3 і 4 до повного стиснення циліндричних пружин 9 (фіг. 5), що досягається при створенні губками 1, 2 захватного пристрою мінімального (заздалегідь заданого) значення стискального зусилля F min (фіг. 6). Оскільки при цьому принаймні одна вісь 8 кулачкового ролика 6 взаємодіє з другим датчиком стискального зусилля (фіг. 5), то електропровідні контакти 21 і 22 замикаються, що є командним сигналом для виконання інтелектуальним роботом вертикального спробного руху адаптивного захватного пристрою на підйом об'єкта 10. Одночасно з вертикальним підйомом захватного пристрою продовжується нарощування стискального зусилля приводом губок 1, 2. Коли сили тертя, що виникають між еластичними покриттями 11 стискальних кулачкових роликів і деталлю 10, перевищують протидіючу силу зворотних пружних елементів 12 починається обертальний рух кулачкових роликів 5, 6 по поверхні деталі 10, а, відповідно, і обертальний рух їх осей 7 та 8. Це приводить до зміни сигналу на виході першого датчика 20 стискального зусилля, що є відповідним командним сигналом блоку керування приводом для відключення живлення від приводу губок 1, 2. Таким чином, у момент спрацьовування першого датчика 20 стискального зусилля (при виникненні обертального руху кулачкових роликів 5, 6) припиняється стиснення губок 1 і 2, оскільки привід губок відключається, а забезпечується лише вертикальний підйом адаптивного захватного пристрою (шляхом керування механічною рукою інтелектуального робота). Конструктивне виконання роликоподібних рухливих елементів 5 та 6 саме у вигляді кулачкових роликів приводить до того, що в міру підйому адаптивного захватного пристрою інтелектуального робота стискальні кулачкові ролики 5 і 6 повертаються навколо своїх осей 7, 8 і одночасно за рахунок кулачкової форми перерізу рухливих елементів (фіг. 1) нарощують при стискальне зусилля. При повороті кулачкових роликів 5 і 6 відбувається розтягування відповідних циліндричних пружин 12. Цей процес відбувається до тих пір, поки стискальне зусилля кулачкових роликів 5, 6 не забезпечить утримання і надійний підйом деталі 10 (фіг. 7). Величина стискального зусилля при цьому формується в залежності від маси деталі 10, а відповідне положення кулачкових роликів 5, 6 показано на фіг. 7. Обертання осей 7 і 8 кулачкових роликів 5, 6 припиняється після здійснення "самозатиску" деталі 10, а на виході першого датчика 20 стискального зусилля формується значення сигналу, що відповідає величині створеного захватним пристроєм стискального зусилля або величині маси деталі 10. При цьому при реалізації спробного руху в процесі створення необхідної величини стискального зусилля захватний пристрій переміщується у вертикальному напрямку на відстань h1=h2-h1, a деталь 10 при цьому залишається на базовій поверхні 30 у початковому стані. Постійне значення вихідного сигналу першого датчика 20 стискального зусилля є одночасно командним сигналом інтелектуальному роботу на припинення спробного руху захватного пристрою і свідчить про створення адаптивним захватним пристроєм інтелектуального робота необхідного значення стискального зусилля (фіг. 7). У подальшому інтелектуальний робот здійснює заплановані маніпуляційні операції з деталлю 10 (фіг. 8). Приклад вертикального підйому деталі 10 на висоту h2=h3-h2 наведено на фіг. 8. Якщо в процесі виконання маніпуляційних операцій з об'єктом 10 його маса збільшується (ємність, у яку доливається рідина чи додається сипучий матеріал), то адаптивний захватний пристрій, працюючи автоматично, без будь-яких зовнішніх команд забезпечує нарощування стискального зусилля до необхідної величини, а на виході першого датчика 20 при цьому формується сигнал, за допомогою якого можна оцінити масу об'єкта 10. Цей сигнал можна використовувати для ідентифікації (розпізнавання) об'єктів 10, які відрізняються за масою, що дуже важливо при виконанні інтелектуальним роботом складальних чи сортувальних операцій з попередньою ідентифікацією об'єктів. Після вивільнення об'єкта 10 з адаптивного захватного пристрою інтелектуального робота кулачкові ролики 5, 6 та їх осі 7, 8 під дією відповідних зворотних пружин 12 і 9 переводяться до первинного стану. Позитивний ефект проявляється в тому, що в порівнянні з адаптивним захватним пристроєм інтелектуального робота за патентом України № 14569 даний пристрій має більш просте конструктивне виконання, оскільки адаптивний процес "самозатискання" деталі забезпечується 4 UA 93878 U 5 за рахунок простого обертального руху затискних кулачкових роликів на відміну від складного обертального і плоско-паралельного руху циліндричних роликів, що використовуються у прототипі. Підвищення надійності за рахунок виключення перекосів кулачкових роликів в процесі адаптивного "самозатискання" деталі підвищує довговічність роботи адаптивного захватного пристрою інтелектуального робота в порівнянні з прототипом. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 25 Адаптивний захватний пристрій інтелектуального робота, що містить кінематично зв'язані з приводом губки, принаймні на одній з яких встановлено перший і другий датчики стискального зусилля, зв'язані з блоком керування приводом губок, у губках з можливістю обертового переміщення встановлені роликоподібні рухливі елементи, кожний з яких пружно зв'язаний за допомогою зворотної циліндричної пружини з відповідною губкою, принаймні один з роликоподібних рухливих елементів має можливість взаємодії з першим і другим датчиками зусилля, осі роликоподібних рухливих елементів розміщені в напрямних пазах, виконаних у вигляді прорізів у стінках губок, контактні поверхні роликоподібних рухливих елементів покрито пружним еластичним матеріалом, причому принаймні в одному з напрямних пазів однієї з губок виконані поглиблення для фіксації у первинному стані осі відповідного рухливого елемента, що при цьому зв'язана з другим датчиком стискального зусилля, який відрізняється тим, що роликоподібні рухливі елементи виконані у вигляді кулачкових роликів, напрямні пази кожної з губок виконані перпендикулярно до подовжньої осі відповідної губки і перпендикулярно до осі обертання відповідного кулачкового ролика, кожний з яких пружно зв'язаний з відповідною губкою за допомогою зворотної циліндричної пружини, одним кінцем закріпленої на корпусі губки, а іншим кінцем - на поверхні кулачкового ролика, причому в кожному з напрямних пазів встановлений блокуючий фіксатор, який закріплений у відповідному напрямному пазу за допомогою гвинто-різьбового з'єднання. 5 UA 93878 U 6 UA 93878 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюKondratenko Yurii Panteliiovych, Shvets' Eduard Anatoliiovych, Kondratenko Volodymyr Yuriiovych

Автори російськоюКондратенко Юрий Пантелеевич, Швец Эдуард Анатольевич, Кондратенко Владимир Юрьевич

МПК / Мітки

МПК: B25J 15/00

Мітки: пристрій, захватний, робота, адаптивний, інтелектуального

Код посилання

<a href="https://ua.patents.su/9-93878-adaptivnijj-zakhvatnijj-pristrijj-intelektualnogo-robota.html" target="_blank" rel="follow" title="База патентів України">Адаптивний захватний пристрій інтелектуального робота</a>

Попередній патент: Спосіб оцінки токсичної дії відпрацьованого моторного масла

Наступний патент: Ґрунтообробний робочий орган

Випадковий патент: Пристрій для зведення монолітних залізобетонних споруд