Спосіб попередньої обробки каталізатора риформінгу і спосіб риформінгу вуглецевої сировини

Номер патенту: 43327

Опубліковано: 17.12.2001

Автори: Іннс Роберт А., Трамбалл Стівен Е., Хайз Роберт Л., Каннелла Вілльям Дж., Муласкі Бернард Ф.

Формула / Реферат

1. Способ предварительной обработки катализатора риформинга, включающего крупнопористый цеолит, содержащий, по меньшей мере, один металл VIII группы, путем контакта катализатора с восстановительным газом, отличающийся тем, что катализатор обрабатывают газообразньм водородом в повышенном интервале температур от 1025 °F (552 °С) до 1275 °F (691 °C) при поддержании величины содержания воды в отходящем газе на уровне ниже 200 млн-1.

2. Способ по п. 1, отличающийся тем, что содержание воды в отходящем газе с предварительной обработки поддерживают, на уровне ниже 100 млн-1 в интервале температур от 1025 °F (552 °C) до 1275 °F (691 °С).

3. Способ по п. 1, отличающийся тем, что повышение температуры предварительной обработки осуществляют со скоростью от 5 до 50 °F в час (от 2,8 до 27,8 °С в час) до достижения конечной температуры.

4. Способ по п. 1, по которому повышение температуры предварительной обработки осуществляют со скоростью от 10 до 25 °F в час (от 5,6 до 13,9 °С в час) до достижения конечной температуры.

5. Способ по п. 1, отличающийся тем, что осуществляют медленное ступенчатое повышение температуры предварительной обработки до достижения конечной температуры.

6. Способ по п. 1, отличающийся тем, что осуществляют медленное равномерное повышение температуры предварительной обработки до достижения конечной температуры.

7. Способ по п. 1, отличающийся тем, что до достижения температуры 1025 °F (552 °С) при предварительной обработке указанный катализатор подвергают обработке газообразным водородом при медленном повышении температуры от 900 °F (482 °C) до 1025 °F (552 °C), и при котором содержание воды в отходящем газе поддерживается на уровне ниже 200 млн-1.

8.Способ по п. 1, по которому до достижения температуры 1025 °F (552 °C) при предварительной обработке указанный катализатор подвергают обработке газообразным водородом при медленном повышении температуры от 900 °F (482 °C) до 1025 °F (552 °C), и при котором содержание воды в отходящем газе поддерживается на уровне ниже 100 млн-1.

9. Способ по п. 1, отличающийся тем, что металл VIII группы катализатора является платиной.

10. Способ по п. 9, отличающийся тем, что содержание платины на катализаторе составляет от 0,1 до 1,5 % масс.

11. Способ по п. 1, отличающийся тем, что указанный катализатор включает крупнопористый цеолит, выбранный из группы, содержащий цеолит X, цеолит Υ и цеолит типа L, цеолит β или цеолиты, имеющие маццитную структуру.

12. Способ по п. 1,отличающийся тем, что указанный катализатор включает цеолит L, содержащий платину.

13. Способ по п. 1, отличающийся тем, что указанный катализатор включает крупнопористый цеолит и неорганическое связующее.

14. Способ по п. 13, отличающийся тем, что указанное неорганическое связующее выбирают из группы, включающей оксид кремния, оксид алюминия, алюмосиликаты и глины.

15. Способ по п. 1, отличающийся тем, что указанный катализатор включает крупнопористый цеолит, содержащий по меньшей мере один металл VIII группы, и щелочной или щелочноземельный металл, выбранный из группы, включающей калий, барий, стронций, кальций, натрий, рубидий и цезий.

16. Способ предварительной обработки катализатора риформинга по п. 15, отличающийся тем, что указанный щелочноземельный металл катализатора является барием, а указанный металл VIII группы катализатора является платиной.

17. Способ по п. 15, отличающийся тем, что указанный катализатор содержит от 0,1 до 35 % масс. щелочного или щелочноземельного металла и от 0,1 до 5 % масс. платины.

18. Способ по п. 15, отличающийся тем, что указанный катализатор содержит от 0,1 до 35 % масс. бария и от 0,1 до 5 % масс. платины.

19. Способ по п. 1, отличающийся тем, что указанный катализатор включает цеолит L, содержащий от 0,1 до 5 % масс. платины, и неорганическое связующее, выбранное из группы, состоящей из оксида кремния, оксида алюминия, алюмосиликатов и глин.

20. Способ по п. 1, отличающийся тем, что указанный катализатор включает цеолит L, содержащий от 0,1 до 35 % масс. щелочного или щелочноземельного металла и от 0,1 до 5 % масс. платины, и неорганическое связующее, выбранное из группы, состоящей из оксида кремния, оксида алюминия, алюмосиликатов и глин.

21. Способ по п. 1, отличающийся тем, что указанный катализатор включает цеолит L, содержащий от 0,1 до 35 % масс. бария и от 0,1 до 5 % масс. платины, и неорганическое связующее, выбранное из группы, состоящей из оксида кремния, оксида алюминия, алюмосиликатов и глин.

22. Способ предварительной обработки катализатора риформинга согласно п. 1, отличающийся тем, что указанный катализатор включает цеолит L, содержащий от 0,1 до 35 % масс. бария и от 0,1 до 5 % масс. платины, и неорганическое связующее, выбранное из группы, состоящей из оксида кремния, оксида алюминия, алюмосиликатов и глин.

23. Способ согласно п. 1, отличающийся тем, что катализатор впоследствии используют для риформинга углеводородного сырья, содержащего от примерно 5 до 15 % масс. углеводородов фракции С9+.

24. Способ риформинга углеводородного сырья, включающий взаимодействие углеводородного сырья с крупнопористым цеолитным катализатором, содержащим, по крайней мере, один металл VIII группы в условиях риформинга, отличающийся тем, что первоначально предварительно обрабатывают катализатор газообразным водородом в повышенном интервале температур от 1025 °F (552 °С) до 1275 °F (691 °С) при поддержании величины содержания воды в отходящем газе на уровне ниже 200 млн-1.

Текст

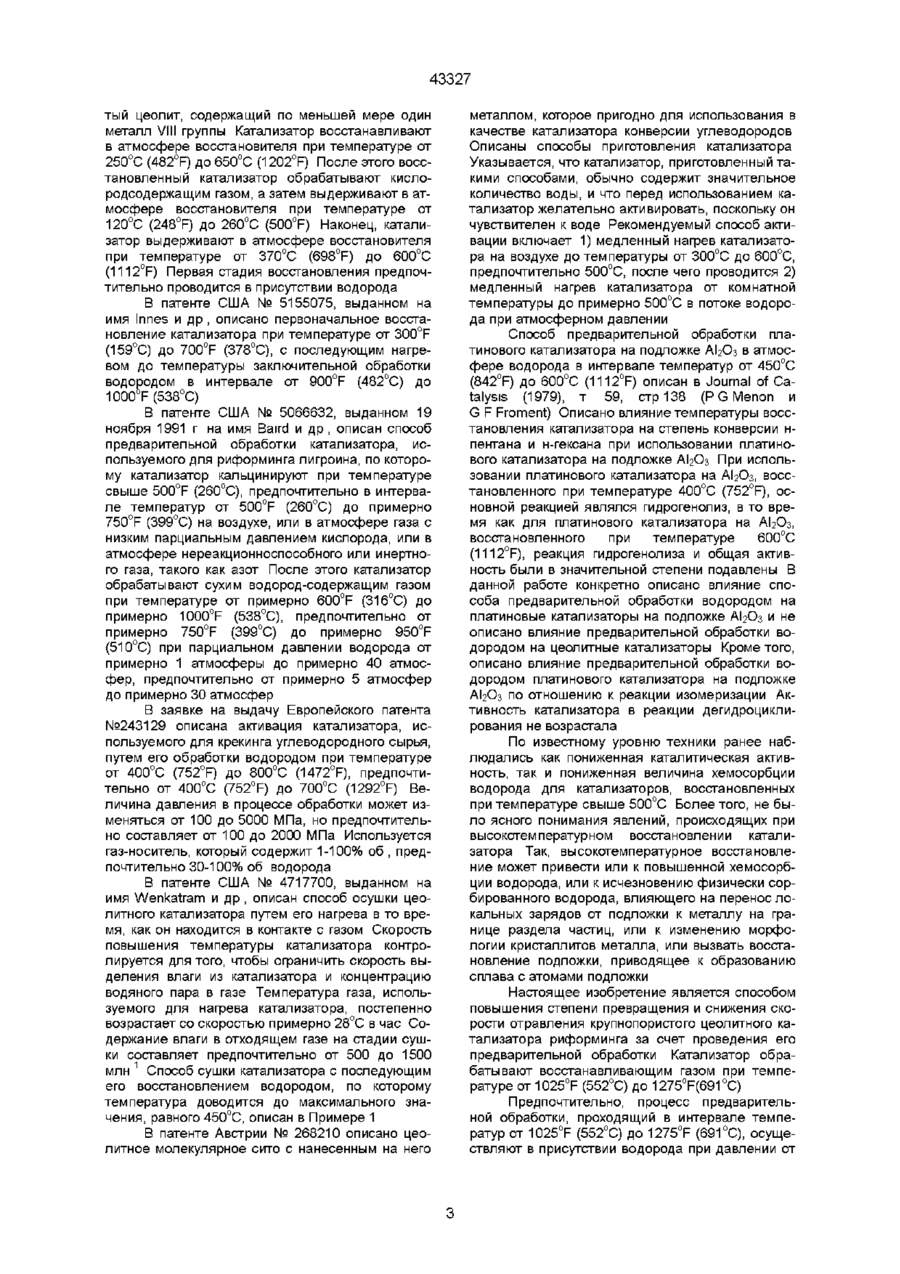

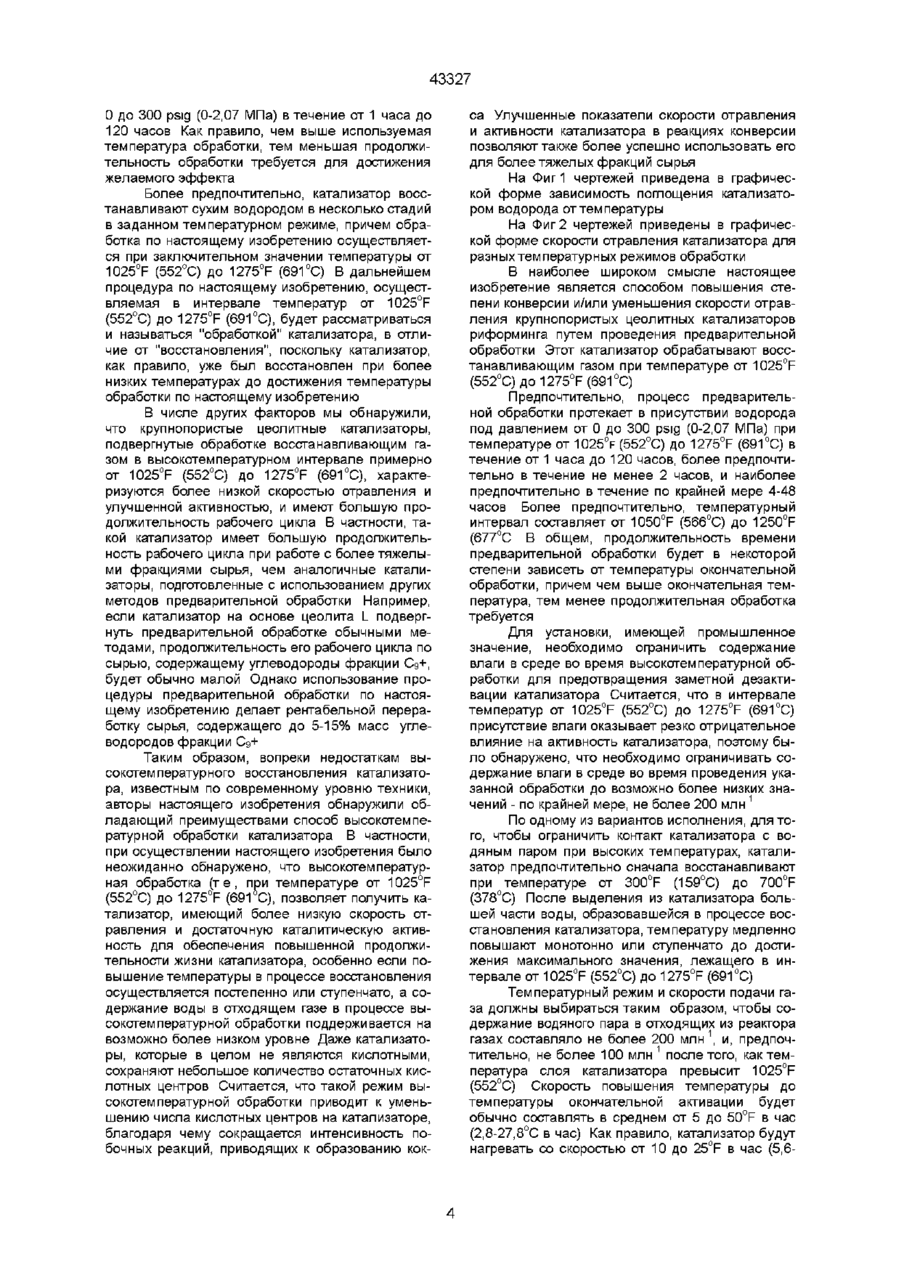

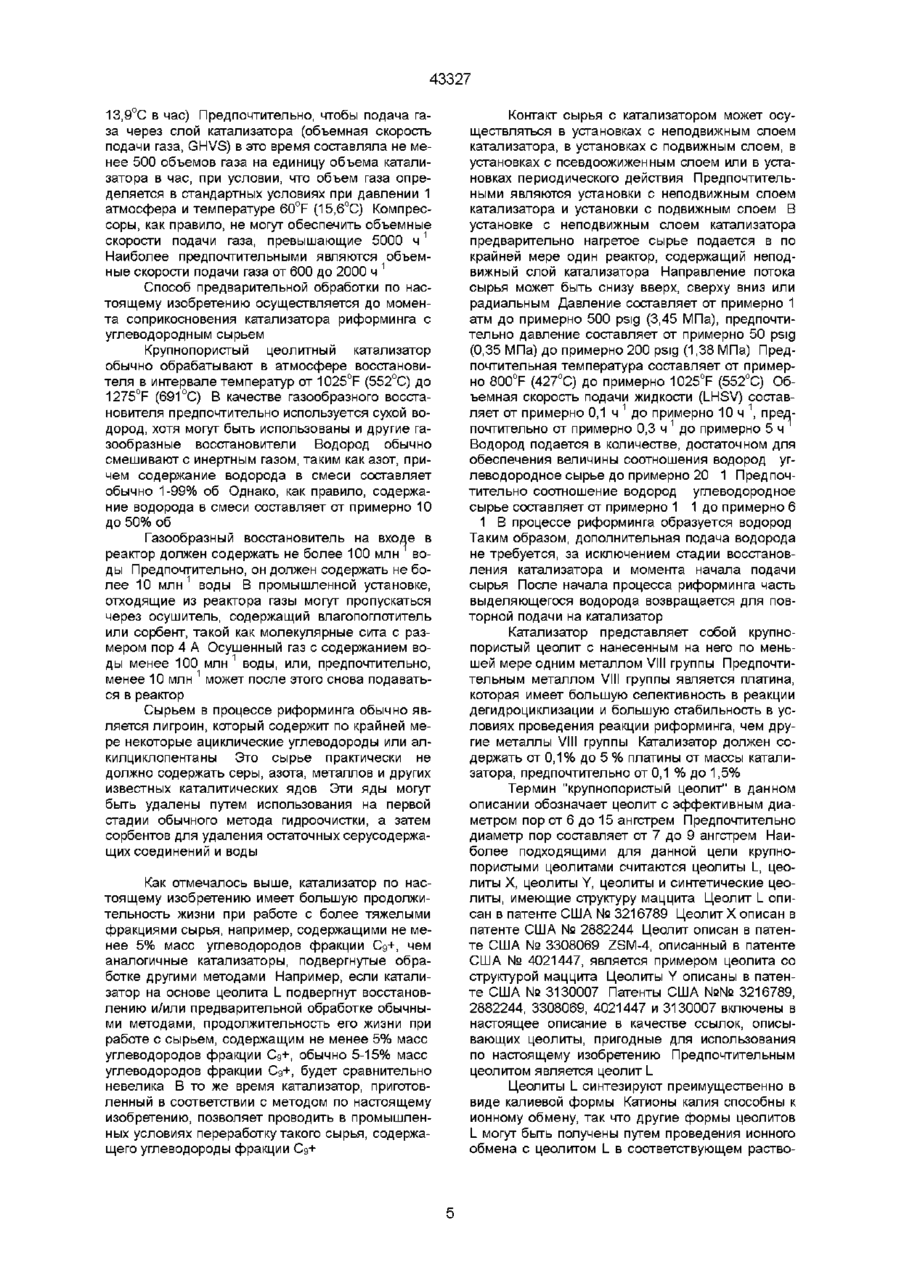

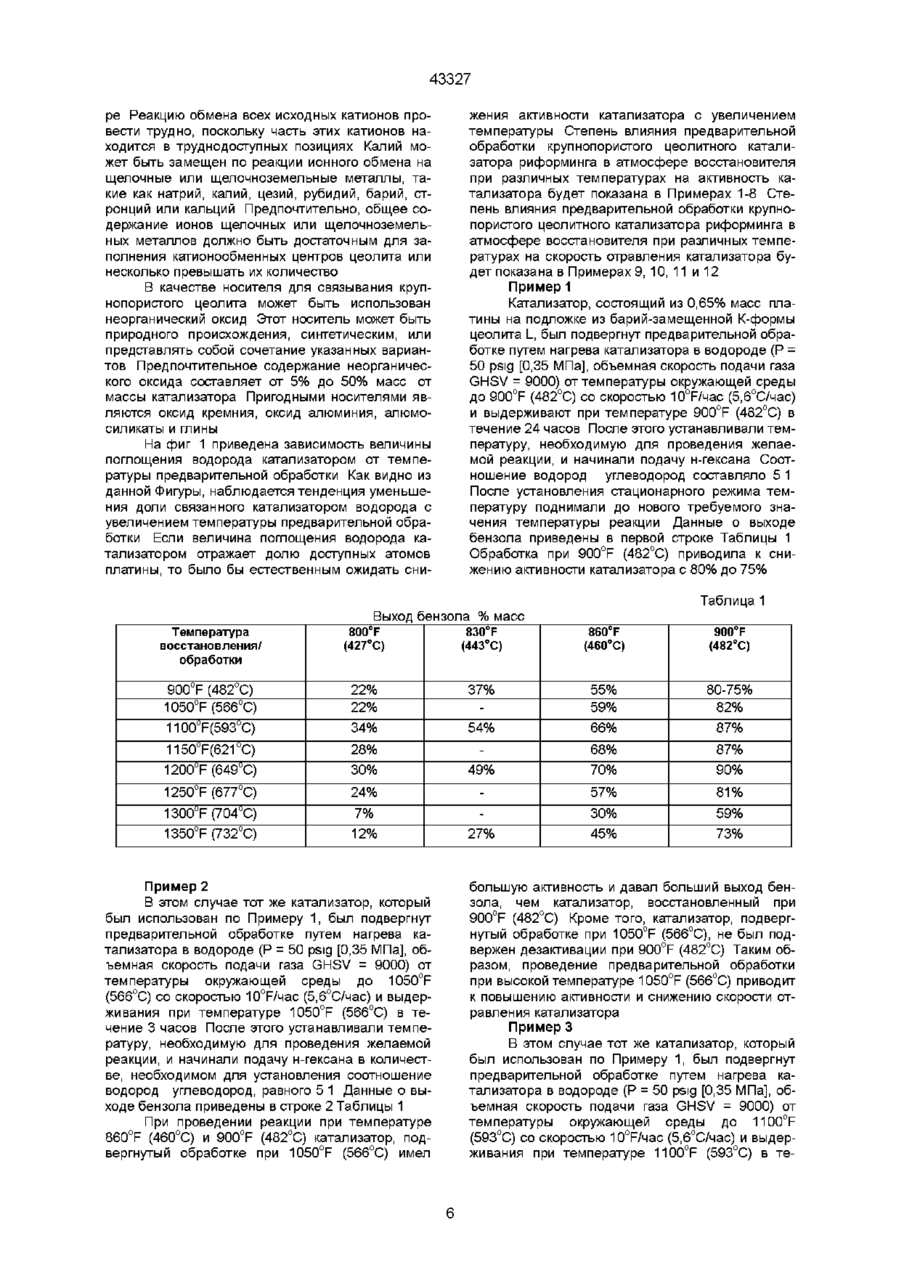

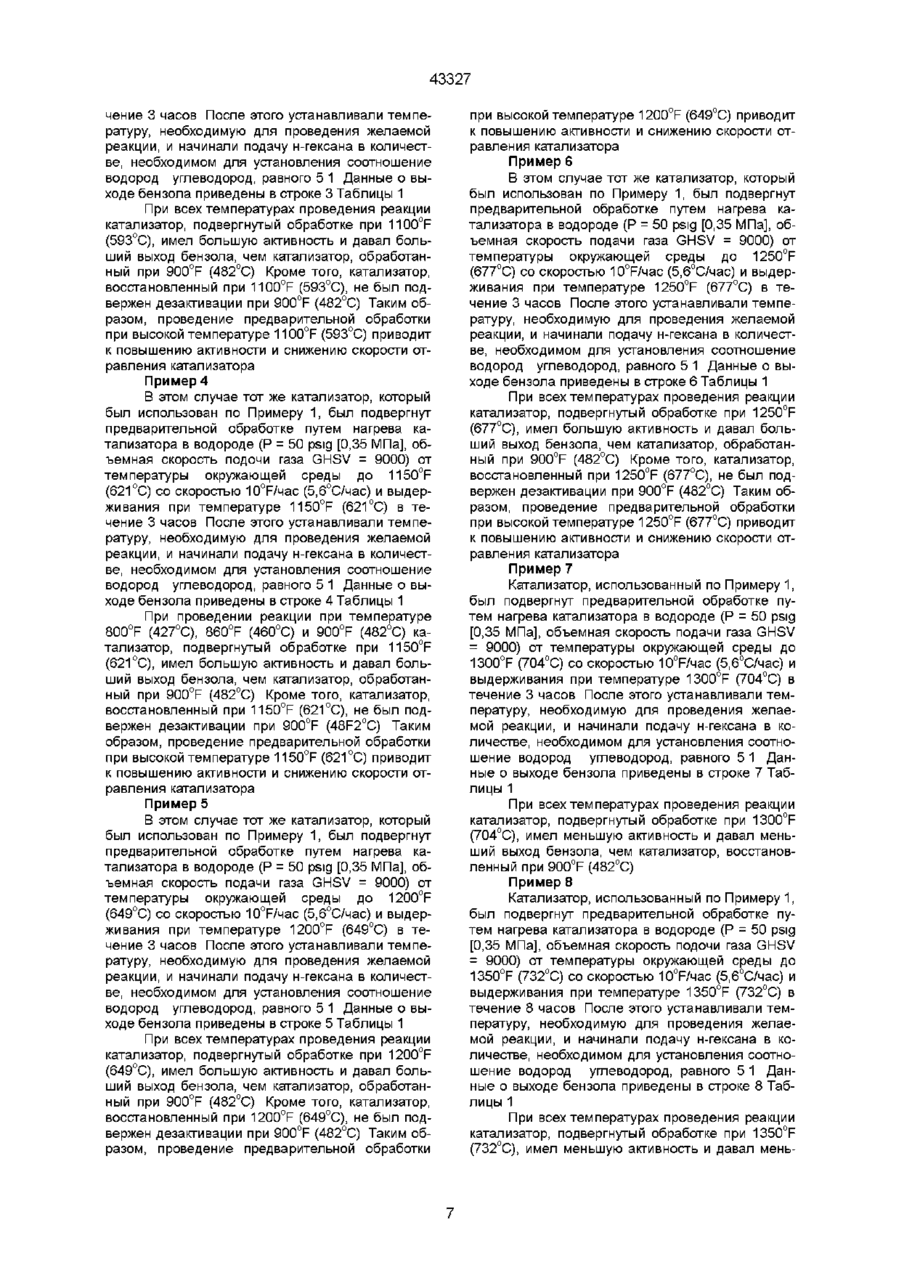

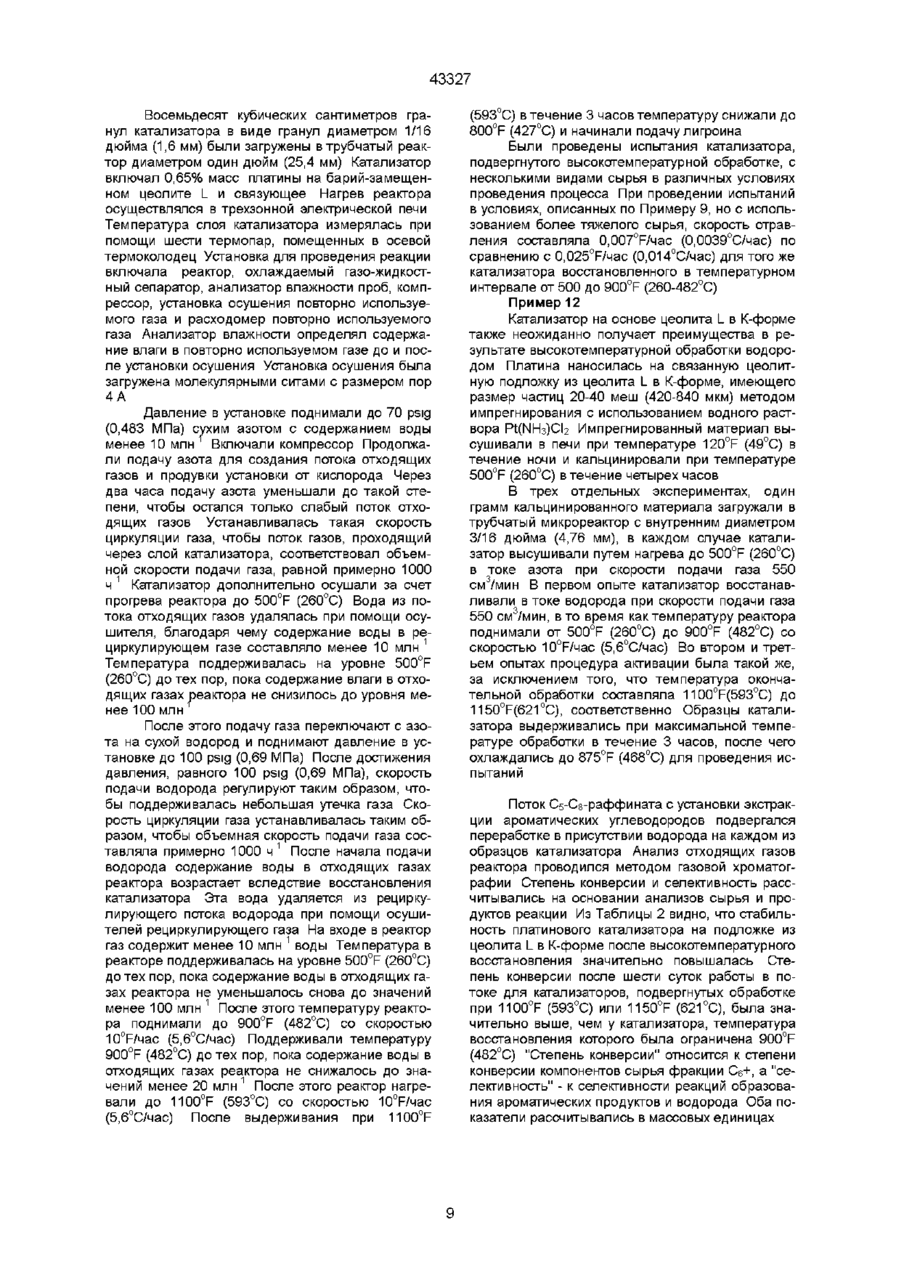

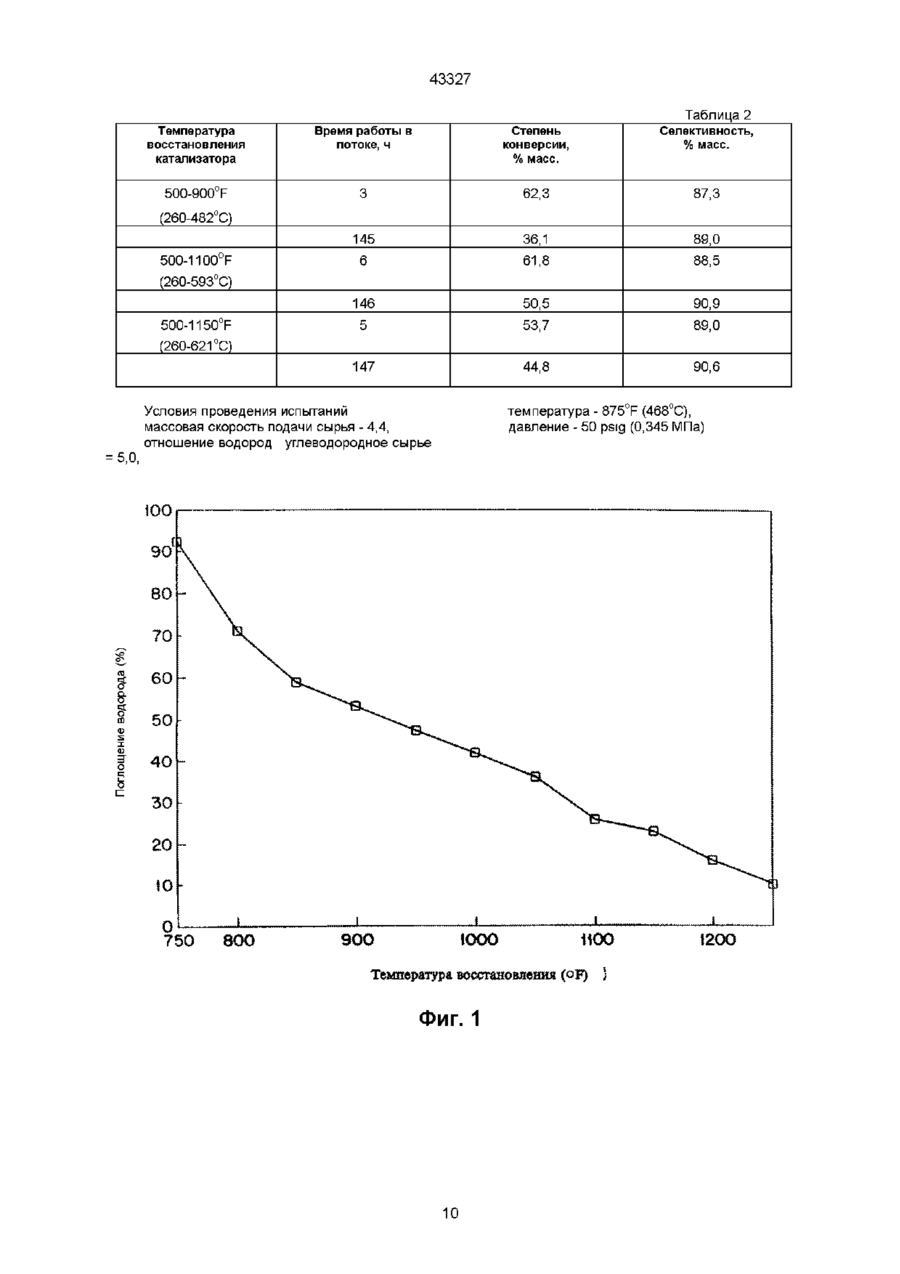

1 Способ предварительной обработки катализатора риформинга, включающего крупнопористый цеолит, содержащий по меньшей мере один металл VIII группы, путем контакта катализатора с восстановительным газом, отличающийся тем, что катализатор обрабатывают газообразньм водородом в повышенном интервале температур от 1025°F (552°C) до 1275°F (691 °С) при поддержании величины содержания воды в отходящем газе 1 на уровне ниже 200 млн 2 Способ по п 1, отличающийся тем, что содержание воды в отходящем газе с предварительной 1 обработки поддерживают на уровне ниже 100 млн в интервале температур от 1025°F (552°C) до 1275°F(691°C) 3 Способ по п 1, отличающийся тем, что повышение температуры предварительной обработки осуществляют со скоростью от 5 до 50°F в час (от 2,8 до 27,8°С в час) до достижения конечной температуры 4 Способ по п 1, по которому повышение температуры предварительной обработки осуществляют со скоростью от 10 до 25°F в час (от 5,6 до 13,9°С в час) до достижения конечной температуры 5 Способ по п 1, отличающийся тем, что осуществляют медленное ступенчатое повышение температуры предварительной обработки до достижения конечной температуры 6 Способ по п 1, отличающийся тем, что осуществляют медленное равномерное повышение температуры предварительной обработки до достижения конечной температуры Зоя 7 Способ по п 1, отличающийся тем, что до достижения температуры 1025°F (552°C) при предварительной обработке указанный катализатор подвергают обработке газообразным водородом при медленном повышении температуры от 900°F (482°С) до 1025°F (552°C), и при котором содержание воды в отходящем газе поддерживается на уровне ниже 200 млн 1 8 Способ по п 1, по которому до достижения температуры 1025°F (552°C) при предварительной обработке указанный катализатор подвергают обработке газообразным водородом при медленном повышении температуры от 900°F (482°C) до 1025°F (552°C), и при котором содержание воды в отходящем газе поддерживается на уровне ниже 100 млн 1 9 Способ по п 1, отличающийся тем, что металл VIII группы катализатора является платиной 10 Способ по п 9, отличающийся тем, что содержание платины на катализаторе составляет от 0,1 до 1,5 % масс 11 Способ по п 1, отличающийся тем, что указанный катализатор включает крупнопористый цеолит, выбранный из группы, содержащей цеолит X, цеолит Y и цеолит типа L, цеолит р или цеолиты, имеющие маццитную структуру 12 Способ по п 1,отличающийся тем, что указанный катализатор включает цеолит L, содержащий платину 13 Способ по п 1, отличающийся тем, что указанный катализатор включает крупнопористый цеолит и неорганическое связующее 14 Способ по п 13, отличающийся тем, что указанное неорганическое связующее выбирают из группы, включающей оксид кремния, оксид алюминия, алюмосиликаты и глины 15 Способ по п 1, отличающийся тем, что указанный катализатор включает крупнопористый цеолит, содержащий по меньшей мере один металл VIII группы, и щелочной или щелочноземельный металл, выбранный из группы, включающей калий, барий, стронций, кальций, натрий, рубидий и цезий 16 Способ предварительной обработки катализатора риформинга по п 15, отличающийся тем, что указанный щелочноземельный металл катализатора является барием, а указанный металл VIII группы катализатора является платиной О го го 43327 17 Способ по п 15, отличающийся тем, что указанный катализатор содержит от 0,1 до 35% масс щелочного или щелочноземельного металла и от 0,1 до 5% масс платины 18 Способ по п 15, отличающийся тем, что указанный катализатор содержит от 0,1 до 35 % масс бария и от 0,1 до 5% масс платины 19 Способ по п 1, отличающийся тем, что указанный катализатор включает цеолит L, содержащий от 0,1 до 5% масс платины, и неорганическое связующее, выбранное из группы, состоящей из оксида кремния, оксида алюминия, алюмосиликатов и глин 20 Способ по п 1, отличающийся тем, что указанный катализатор включает цеолит L, содержащий от 0,1 до 35% масс щелочного или щелочноземельного металла и от 0,1 до 5% масс платины, и неорганическое связующее, выбранное из группы, состоящей из оксида кремния, оксида алюминия, алюмосиликатов и глин 21 Способ по п 1, отличающийся тем, что указанный катализатор включает цеолит L, содержащий от 0,1 до 35% масс бария и от 0,1 до 5% масс платины, и неорганическое связующее, выбранное из группы, состоящей из оксида кремния, оксида алюминия, алюмосиликатов и глин 22 Способ предварительной обработки катализатора риформинга согласно п 1, отличающийся тем, что указанный катализатор включает цеолит L, содержащий от 0,1 до 35% масс бария и от 0,1 до 5% масс платины, и неорганическое связующее, выбранное из группы, состоящей из оксида кремния, оксида алюминия, алюмосиликатов и глин Настоящее изобретение описывает способ предварительной обработки, пригодный для повышения степени конверсии и снижения скорости отравления катализатора Каталитический риформинг является хорошо известным процессом, используемым для повышения октанового числа лигроиновой фракции нефти при получении бензина Реакции, протекающие в процессе риформинга, включают дегидрирование циклогексанов, дегидроизомеризацию алкилциклопентанов, дегидроциклизацию ациклических углеводородов, деалкилирование алкилбензолов, изомеризацию парафинов и гидрокрекинг парафинов Реакции гидрокрекинга должны подавляться, поскольку они снижают выход водорода и жидких продуктов Для обеспечения высокого выхода жидких продуктов и низкого выхода легких газов катализаторы риформинга должны быть селективными по отношению к реакции дегидроциклизации Эти катализаторы должны обладать высокой активностью, для того чтобы реакцию в печи риформинга можно было проводить при низких температурах Кроме того, они должны иметь хорошую стабильность, чтобы сохранять высокие значения активности и селективности в реакции дегидроциклизации в течение продолжительного времени Хотя большинство катализаторов риформинга представляют собой платину, нанесенную на подложку из оксида алюминия, для использования в качестве подложки были предложены крупнопористые цеолиты Крупнопористые цеолиты имеют размер пор, достаточный для прохождения углеводородов, относящихся по температуре кипения к бензиновой фракции Промышленное применение цеолитных катализаторов ри форминга до настоящего времени было очень ограниченным, хотя некоторые катализаторы, включающие крупнопористый цеолит, содержащий по меньшей мере один металл VIII группы, имеют очень высокую селективность в реакции дегидроциклизации Известно, что катализаторы риформинга нуждаются в предварительной обработке перед их использованием для риформинга лигроинового сырья Например, в патенте США № 4517306, выданном 14 мая 1985 на имя Waldeen Buss, заявляется композиция, включающая (а) цеолит типа L, (Ь) по меньшей мере один металл VIII группы, и (с) щелочноземельный металл, выбранный из группы, включающей барий, стронций и кальций, причем указанную композицию восстанавливают в атмосфере водорода при температуре от 480°С до 620°С (от 896°F до 1148°F) Предпочтительно восстановление композиции осуществляют при температуре от 550°С до 620°С (от 1022°F до 1148°F) 23 Способ согласно п 1, отличающийся тем, что катализатор впоследствии используют для риформинга углеводородного сырья, содержащего от примерно 5 до 15% масс углеводородов фракции Сд+ 24 Способ риформинга углеводородного сырья, включающий взаимодействие углеводородного сырья с крупнопористым цеолитным катализатором, содержащим по крайней мере один металл VIII группы в условиях риформинга, отличающийся тем, что первоначально предварительно обрабатывают катализатор газообразным водородом в повышенном интервале температур от 1025°F (552°С) до 1275°F (691 °С) при поддержании величины содержания воды в отходящем газе на уровне ниже 200 млн 1 В патенте США № 4539304, выданном 3 сентября 1985 на имя Field, описан двухстадийный способ предварительной обработки катализаторов риформинга для увеличения степени конверсии, по которому катализатор сначала обрабатывают восстанавливающим газом при температуре от 120°С (248°F) до 260°С (500°F) На второй стадии катализатор выдерживают в атмосфере восстановителя при температуре от 370°С (698°F) до 600°C(1112°F) В патенте США № 4539305, выданном 3 сентября 1985 на имя Wilson и др , описан способ предварительной обработки для повышения селективности и увеличения стабильности катализатора риформинга, включающего крупнопорис 43327 тыи цеолит, содержащий по меньшей мере один металл VIII группы Катализатор восстанавливают в атмосфере восстановителя при температуре от 250°С (482°F) до 650°С (1202°F) После этого восстановленный катализатор обрабатывают кислородсодержащим газом, а затем выдерживают в атмосфере восстановителя при температуре от 120°С (248°F) до 260°С (500°F) Наконец, катализатор выдерживают в атмосфере восстановителя при температуре от 370°С (698°F) до 600°С (1112°F) Первая стадия восстановления предпочтительно проводится в присутствии водорода В патенте США № 5155075, выданном на имя Innes и др , описано первоначальное восстановление катализатора при температуре от 300°F (159°С) до 700°F (378°C), с последующим нагревом до температуры заключительной обработки водородом в интервале от 900°F (482°C) до 1000°F(538°C) В патенте США № 5066632, выданном 19 ноября 1991 г на имя Baird и др , описан способ предварительной обработки катализатора, используемого для риформинга лигроина, по которому катализатор кальцинируют при температуре свыше 500°F (260°C), предпочтительно в интервале температур от 500°F (260°C) до примерно 750°F (399°C) на воздухе, или в атмосфере газа с низким парциальным давлением кислорода, или в атмосфере нереакционноспособного или инертного газа, такого как азот После этого катализатор обрабатывают сухим водород-содержащим газом при температуре от примерно 600°F (316°C) до примерно 1000°F (538°C), предпочтительно от примерно 750°F (399°C) до примерно 950°F (510°С) при парциальном давлении водорода от примерно 1 атмосферы до примерно 40 атмосфер, предпочтительно от примерно 5 атмосфер до примерно 30 атмосфер В заявке на выдачу Европейского патента №243129 описана активация катализатора, используемого для крекинга углеводородного сырья, путем его обработки водородом при температуре от 400°С (752°F) до 800°С (1472°F), предпочтительно от 400°С (752°F) до 700°С (1292°F) Величина давления в процессе обработки может изменяться от 100 до 5000 МПа, но предпочтительно составляет от 100 до 2000 МПа Используется газ-носитель, который содержит 1-100% об , предпочтительно 30-100% об водорода В патенте США № 4717700, выданном на имя Wenkatram и др , описан способ осушки цеолитного катализатора путем его нагрева в то время, как он находится в контакте с газом Скорость повышения температуры катализатора контролируется для того, чтобы ограничить скорость выделения влаги из катализатора и концентрацию водяного пара в газе Температура газа, используемого для нагрева катализатора, постепенно возрастает со скоростью примерно 28°С в час Содержание влаги в отходящем газе на стадии сушки составляет предпочтительно от 500 до 1500 млн 1 Способ сушки катализатора с последующим его восстановлением водородом, по которому температура доводится до максимального значения, равного 450°С, описан в Примере 1 В патенте Австрии № 268210 описано цеолитное молекулярное сито с нанесенным на него металлом, которое пригодно для использования в качестве катализатора конверсии углеводородов Описаны способы приготовления катализатора Указывается, что катализатор, приготовленный такими способами, обычно содержит значительное количество воды, и что перед использованием катализатор желательно активировать, поскольку он чувствителен к воде Рекомендуемый способ активации включает 1) медленный нагрев катализатора на воздухе до температуры от 300°С до 600°С, предпочтительно 500°С, после чего проводится 2) медленный нагрев катализатора от комнатной температуры до примерно 500°С в потоке водорода при атмосферном давлении Способ предварительной обработки платинового катализатора на подложке АЬОз в атмосфере водорода в интервале температур от 450°С (842°F) до 600°С (1112°F) описан в Journal of Catalysis (1979), т 59, стр138 (Р G Menon и G F Froment) Описано влияние температуры восстановления катализатора на степень конверсии нпентана и н-гексана при использовании платинового катализатора на подложке АЬОз При использовании платинового катализатора на АЬОз, восстановленного при температуре 400°С (752°F), основной реакцией являлся гидрогенолиз, в то время как для платинового катализатора на АЬОз, восстановленного при температуре 600°С (1112°F), реакция гидрогенолиза и общая активность были в значительной степени подавлены В данной работе конкретно описано влияние способа предварительной обработки водородом на платиновые катализаторы на подложке АЬОз и не описано влияние предварительной обработки водородом на цеолитные катализаторы Кроме того, описано влияние предварительной обработки водородом платинового катализатора на подложке АЬОз по отношению к реакции изомеризации Активность катализатора в реакции дегидроциклирования не возрастала По известному уровню техники ранее наблюдались как пониженная каталитическая активность, так и пониженная величина хемосорбции водорода для катализаторов, восстановленных при температуре свыше 500°С Более того, не было ясного понимания явлений, происходящих при высокотемпературном восстановлении катализатора Так, высокотемпературное восстановление может привести или к повышенной хемосорбции водорода, или к исчезновению физически сорбированного водорода, влияющего на перенос локальных зарядов от подложки к металлу на границе раздела частиц, или к изменению морфологии кристаллитов металла, или вызвать восстановление подложки, приводящее к образованию сплава с атомами подложки Настоящее изобретение является способом повышения степени превращения и снижения скорости отравления крупнопористого цеолитного катализатора риформинга за счет проведения его предварительной обработки Катализатор обрабатывают восстанавливающим газом при температуре от 1025°F (552°C) до 1275°F(691°C) Предпочтительно, процесс предварительной обработки, проходящий в интервале температур от 1025°F (552°C) до 1275°F (691 °С), осуществляют в присутствии водорода при давлении от 43327 О до 300 psig (0-2,07 МПа) в течение от 1 часа до 120 часов Как правило, чем выше используемая температура обработки, тем меньшая продолжительность обработки требуется для достижения желаемого эффекта Более предпочтительно, катализатор восстанавливают сухим водородом в несколько стадий в заданном температурном режиме, причем обработка по настоящему изобретению осуществляется при заключительном значении температуры от 1025°F (552°C) до 1275°F (691 °С) В дальнейшем процедура по настоящему изобретению, осуществляемая в интервале температур от 1025°F (552°С) до 1275°F (691 °С), будет рассматриваться и называться "обработкой" катализатора, в отличие от "восстановления", поскольку катализатор, как правило, уже был восстановлен при более низких температурах до достижения температуры обработки по настоящему изобретению В числе других факторов мы обнаружили, что крупнопористые цеолитные катализаторы, подвергнутые обработке восстанавливающим газом в высокотемпературном интервале примерно от 1025°F (552°C) до 1275°F (691 °С), характеризуются более низкой скоростью отравления и улучшенной активностью, и имеют большую продолжительность рабочего цикла В частности, такой катализатор имеет большую продолжительность рабочего цикла при работе с более тяжелыми фракциями сырья, чем аналогичные катализаторы, подготовленные с использованием других методов предварительной обработки Например, если катализатор на основе цеолита L подвергнуть предварительной обработке обычными методами, продолжительность его рабочего цикла по сырью, содержащему углеводороды фракции Сд+, будет обычно малой Однако использование процедуры предварительной обработки по настоящему изобретению делает рентабельной переработку сырья, содержащего до 5-15% масс углеводородов фракции Сд+ Таким образом, вопреки недостаткам высокотемпературного восстановления катализатора, известным по современному уровню техники, авторы настоящего изобретения обнаружили обладающий преимуществами способ высокотемпературной обработки катализатора В частности, при осуществлении настоящего изобретения было неожиданно обнаружено, что высокотемпературная обработка ( т е , при температуре от 1025°F (552°С) до 1275°F (691 °С), позволяет получить катализатор, имеющий более низкую скорость отравления и достаточную каталитическую активность для обеспечения повышенной продолжительности жизни катализатора, особенно если повышение температуры в процессе восстановления осуществляется постепенно или ступенчато, а содержание воды в отходящем газе в процессе высокотемпературной обработки поддерживается на возможно более низком уровне Даже катализаторы, которые в целом не являются кислотными, сохраняют небольшое количество остаточных кислотных центров Считается, что такой режим высокотемпературной обработки приводит к уменьшению числа кислотных центров на катализаторе, благодаря чему сокращается интенсивность побочных реакций, приводящих к образованию кок са Улучшенные показатели скорости отравления и активности катализатора в реакциях конверсии позволяют также более успешно использовать его для более тяжелых фракций сырья На Фиг 1 чертежей приведена в графической форме зависимость поглощения катализатором водорода от температуры На Фиг 2 чертежей приведены в графической форме скорости отравления катализатора для разных температурных режимов обработки В наиболее широком смысле настоящее изобретение является способом повышения степени конверсии и/или уменьшения скорости отравления крупнопористых цеолитных катализаторов риформинга путем проведения предварительной обработки Этот катализатор обрабатывают восстанавливающим газом при температуре от 1025°F (552°С) flo1275°F(691°C) Предпочтительно, процесс предварительной обработки протекает в присутствии водорода под давлением от 0 до 300 psig (0-2,07 МПа) при температуре от 1025°F (552°C) ДО 1275°F (691 °С) в течение от 1 часа до 120 часов, более предпочтительно в течение не менее 2 часов, и наиболее предпочтительно в течение по крайней мере 4-48 часов Более предпочтительно, температурный интервал составляет от 1050°F (566°C) до 1250°F (677°С В общем, продолжительность времени предварительной обработки будет в некоторой степени зависеть от температуры окончательной обработки, причем чем выше окончательная температура, тем менее продолжительная обработка требуется Для установки, имеющей промышленное значение, необходимо ограничить содержание влаги в среде во время высокотемпературной обработки для предотвращения заметной дезактивации катализатора Считается, что в интервале температур от 1025°F (552°C) до 1275°F (691 °С) присутствие влаги оказывает резко отрицательное влияние на активность катализатора, поэтому было обнаружено, что необходимо ограничивать содержание влаги в среде во время проведения указанной обработки до возможно более низких значений - по крайней мере, не более 200 млн 1 По одному из вариантов исполнения, для того, чтобы ограничить контакт катализатора с водяным паром при высоких температурах, катализатор предпочтительно сначала восстанавливают при температуре от 300°F (159°C) до 700°F (378°С) После выделения из катализатора большей части воды, образовавшейся в процессе восстановления катализатора, температуру медленно повышают монотонно или ступенчато до достижения максимального значения, лежащего в интервале от 1025°F (552°C) до 1275°F (691 °С) Температурный режим и скорости подачи газа должны выбираться таким образом, чтобы содержание водяного пара в отходящих из реактора газах составляло не более 200 млн 1 , и, предпочтительно, не более 100 млн 1 после того, как температура слоя катализатора превысит 1025°F (552°С) Скорость повышения температуры до температуры окончательной активации будет обычно составлять в среднем от 5 до 50°F в час (2,8-27,8°С в час) Как правило, катализатор будут нагревать со скоростью от 10 до 25°F в час (5,6 43327 13,9°С в час) Предпочтительно, чтобы подача газа через слой катализатора (объемная скорость подачи газа, GHVS) в это время составляла не менее 500 объемов газа на единицу объема катализатора в час, при условии, что объем газа определяется в стандартных условиях при давлении 1 атмосфера и температуре 60°F (15,6°C) Компрессоры, как правило, не могут обеспечить объемные скорости подачи газа, превышающие 5000 ч 1 Наиболее предпочтительными являются объемные скорости подачи газа от 600 до 2000 ч 1 Способ предварительной обработки по настоящему изобретению осуществляется до момента соприкосновения катализатора риформинга с углеводородным сырьем Крупнопористый цеолитный катализатор обычно обрабатывают в атмосфере восстановителя в интервале температур от 1025°F (552°C) до 1275°F (691 °С) В качестве газообразного восстановителя предпочтительно используется сухой водород, хотя могут быть использованы и другие газообразные восстановители Водород обычно смешивают с инертным газом, таким как азот, причем содержание водорода в смеси составляет обычно 1-99% об Однако, как правило, содержание водорода в смеси составляет от примерно 10 до 50% об Газообразный восстановитель на входе в реактор должен содержать не более 100 млн воды Предпочтительно, он должен содержать не более 10 млн 1 воды В промышленной установке, отходящие из реактора газы могут пропускаться через осушитель, содержащий влагопоглотитель или сорбент, такой как молекулярные сита с размером пор 4 А Осушенный газ с содержанием воды менее 100 млн 1 воды, или, предпочтительно, менее 10 млн 1 может после этого снова подаваться в реактор Сырьем в процессе риформинга обычно является лигроин, который содержит по крайней мере некоторые ациклические углеводороды или алкилциклопентаны Это сырье практически не должно содержать серы, азота, металлов и других известных каталитических ядов Эти яды могут быть удалены путем использования на первой стадии обычного метода гидроочистки, а затем сорбентов для удаления остаточных серусодержащих соединений и воды Как отмечалось выше, катализатор по настоящему изобретению имеет большую продолжительность жизни при работе с более тяжелыми фракциями сырья, например, содержащими не менее 5% масс углеводородов фракции Сд+, чем аналогичные катализаторы, подвергнутые обработке другими методами Например, если катализатор на основе цеолита L подвергнут восстановлению и/или предварительной обработке обычными методами, продолжительность его жизни при работе с сырьем, содержащим не менее 5% масс углеводородов фракции Сд+, обычно 5-15% масс углеводородов фракции Сд+, будет сравнительно невелика В то же время катализатор, приготовленный в соответствии с методом по настоящему изобретению, позволяет проводить в промышленных условиях переработку такого сырья, содержащего углеводороды фракции Сд+ Контакт сырья с катализатором может осуществляться в установках с неподвижным слоем катализатора, в установках с подвижным слоем, в установках с псевдоожиженным слоем или в установках периодического действия Предпочтительными являются установки с неподвижным слоем катализатора и установки с подвижным слоем В установке с неподвижным слоем катализатора предварительно нагретое сырье подается в по крайней мере один реактор, содержащий неподвижный слой катализатора Направление потока сырья может быть снизу вверх, сверху вниз или радиальным Давление составляет от примерно 1 атм до примерно 500 psig (3,45 МПа), предпочтительно давление составляет от примерно 50 psig (0,35 МПа) до примерно 200 psig (1,38 МПа) Предпочтительная температура составляет от примерно 800°F (427°C) до примерно 1025°F (552°C) Объемная скорость подачи жидкости (LHSV) составляет от примерно 0,1 ч 1 до примерно 10 ч \ предпочтительно от примерно 0,3 ч 1 до примерно 5 ч Водород подается в количестве, достаточном для обеспечения величины соотношения водород углеводородное сырье до примерно 20 1 Предпочтительно соотношение водород углеводородное сырье составляет от примерно 1 1 до примерно 6 1 В процессе риформинга образуется водород Таким образом, дополнительная подача водорода не требуется, за исключением стадии восстановления катализатора и момента начала подачи сырья После начала процесса риформинга часть выделяющегося водорода возвращается для повторной подачи на катализатор Катализатор представляет собой крупнопористый цеолит с нанесенным на него по меньшей мере одним металлом VIII группы Предпочтительным металлом VIII группы является платина, которая имеет большую селективность в реакции дегидроциклизации и большую стабильность в условиях проведения реакции риформинга, чем другие металлы VIII группы Катализатор должен содержать от 0,1% до 5 % платины от массы катализатора, предпочтительно от 0,1 % до 1,5% Термин "крупнопористый цеолит" в данном описании обозначает цеолит с эффективным диаметром пор от 6 до 15 ангстрем Предпочтительно диаметр пор составляет от 7 до 9 ангстрем Наиболее подходящими для данной цели крупнопористыми цеолитами считаются цеолиты L, цеолиты X, цеолиты Y, цеолиты и синтетические цеолиты, имеющие структуру маццита Цеолит L описан в патенте США № 3216789 Цеолит X описан в патенте США № 2882244 Цеолит описан в патенте США № 3308069 ZSM-4, описанный в патенте США № 4021447, является примером цеолита со структурой маццита Цеолиты Y описаны в патенте США № 3130007 Патенты США №№ 3216789, 2882244, 3308069, 4021447 и 3130007 включены в настоящее описание в качестве ссылок, описывающих цеолиты, пригодные для использования по настоящему изобретению Предпочтительным цеолитом является цеолит L Цеолиты L синтезируют преимущественно в виде калиевой формы Катионы калия способны к ионному обмену, так что другие формы цеолитов L могут быть получены путем проведения ионного обмена с цеолитом L в соответствующем раство 43327 ре Реакцию обмена всех исходных катионов провести трудно, поскольку часть этих катионов находится в труднодоступных позициях Калий может быть замещен по реакции ионного обмена на щелочные или щелочноземельные металлы, такие как натрий, калий, цезий, рубидий, барий, стронций или кальций Предпочтительно, общее содержание ионов щелочных или щелочноземельных металлов должно быть достаточным для заполнения катионообменных центров цеолита или несколько превышать их количество В качестве носителя для связывания крупнопористого цеолита может быть использован неорганический оксид Этот носитель может быть природного происхождения, синтетическим, или представлять собой сочетание указанных вариантов Предпочтительное содержание неорганического оксида составляет от 5% до 50% масс от массы катализатора Пригодными носителями являются оксид кремния, оксид алюминия, алюмосиликаты и глины На фиг 1 приведена зависимость величины поглощения водорода катализатором от температуры предварительной обработки Как видно из данной Фигуры, наблюдается тенденция уменьшения доли связанного катализатором водорода с увеличением температуры предварительной обработки Если величина поглощения водорода катализатором отражает долю доступных атомов платины, то было бы естественным ожидать сни жения активности катализатора с увеличением температуры Степень влияния предварительной обработки крупнопористого цеолитного катализатора риформинга в атмосфере восстановителя при различных температурах на активность катализатора будет показана в Примерах 1-8 Степень влияния предварительной обработки крупнопористого цеолитного катализатора риформинга в атмосфере восстановителя при различных температурах на скорость отравления катализатора будет показана в Примерах 9, 10, 11 и 12 Пример 1 Катализатор, состоящий из 0,65% масс платины на подложке из барий-замещенной К-формы цеолита L, был подвергнут предварительной обработке путем нагрева катализатора в водороде (Р = 50 psig [0,35 МПа], объемная скорость подачи газа GHSV = 9000) от температуры окружающей среды до 900°F (482°C) со скоростью 10°F/4ac (5,6°С/час) и выдерживают при температуре 900°F (482°C) в течение 24 часов После этого устанавливали температуру, необходимую для проведения желаемой реакции, и начинали подачу н-гексана Соотношение водород углеводород составляло 5 1 После установления стационарного режима температуру поднимали до нового требуемого значения температуры реакции Данные о выходе бензола приведены в первой строке Таблицы 1 Обработка при 900°F (482°C) приводила к снижению активности катализатора с 80% до 75% Таблица 1 Выход бензола % масс Температура восстановления/ обработки 800°F (427°C) 830°F (443°C) 860°F (460°C) 900°F (482°C) 900°F (482°C) 1050°F(566°C) 22% 22% 55% 59% 80-75% 82% 1100°F(593°C) 34% 37% 54% 66% 87% 1150°F(621°C) 1200°F(649°C) 28% 30% 49% 68% 70% 87% 90% 1250°F(677°C) 24% 57% 81% 1300°F(704°C) 1350°F(732°C) 7% 12% 27% 30% 45% 59% 73% Пример 2 В этом случае тот же катализатор, который был использован по Примеру 1, был подвергнут предварительной обработке путем нагрева катализатора в водороде (Р = 50 psig [0,35 МПа], объемная скорость подачи газа GHSV = 9000) от температуры окружающей среды до 1050°F (566°С) со скоростью 10°F/4ac (5,6°С/час) и выдерживания при температуре 1050°F (566°C) в течение 3 часов После этого устанавливали температуру, необходимую для проведения желаемой реакции, и начинали подачу н-гексана в количестве, необходимом для установления соотношение водород углеводород, равного 5 1 Данные о выходе бензола приведены в строке 2 Таблицы 1 При проведении реакции при температуре 860°F (460°C) и 900°F (482°C) катализатор, подвергнутый обработке при 1050°F (566°C) имел большую активность и давал больший выход бензола, чем катализатор, восстановленный при 900°F (482°C) Кроме того, катализатор, подвергнутый обработке при 1050°F (566°C), не был подвержен дезактивации при 900°F (482°C) Таким образом, проведение предварительной обработки при высокой температуре 1050°F (566°C) приводит к повышению активности и снижению скорости отравления катализатора Пример 3 В этом случае тот же катализатор, который был использован по Примеру 1, был подвергнут предварительной обработке путем нагрева катализатора в водороде (Р = 50 psig [0,35 МПа], объемная скорость подачи газа GHSV = 9000) от температуры окружающей среды до 1100°F (593°С) со скоростью 10°F/4ac (5,6°С/час) и выдерживания при температуре 1100°F (593°C) в те 43327 чение 3 часов После этого устанавливали температуру, необходимую для проведения желаемой реакции, и начинали подачу н-гексана в количестве, необходимом для установления соотношение водород углеводород, равного 5 1 Данные о выходе бензола приведены в строке 3 Таблицы 1 При всех температурах проведения реакции катализатор, подвергнутый обработке при 1100°F (593°С), имел большую активность и давал больший выход бензола, чем катализатор, обработанный при 900°F (482°C) Кроме того, катализатор, восстановленный при 1100°F (593°C), не был подвержен дезактивации при 900°F (482°C) Таким образом, проведение предварительной обработки при высокой температуре 1100°F (593°C) приводит к повышению активности и снижению скорости отравления катализатора Пример 4 В этом случае тот же катализатор, который был использован по Примеру 1, был подвергнут предварительной обработке путем нагрева катализатора в водороде (Р = 50 psig [0,35 МПа], объемная скорость подочи газа GHSV = 9000) от температуры окружающей среды до 1150°F (621 °С) со скоростью 10°F/4ac (5,6°С/час) и выдерживания при температуре 1150°F (621°C) в течение 3 часов После этого устанавливали температуру, необходимую для проведения желаемой реакции, и начинали подачу н-гексана в количестве, необходимом для установления соотношение водород углеводород, равного 5 1 Данные о выходе бензола приведены в строке 4 Таблицы 1 При проведении реакции при температуре 800°F (427°C), 860°F (460°C) и 900°F (482°C) катализатор, подвергнутый обработке при 1150°F (621 °С), имел большую активность и давал больший выход бензола, чем катализатор, обработанный при 900°F (482°C) Кроме того, катализатор, восстановленный при 1150°F (621 °С), не был подвержен дезактивации при 900°F (48F2°C) Таким образом, проведение предварительной обработки при высокой температуре 1150°F (621 °С) приводит к повышению активности и снижению скорости отравления катализатора Пример 5 В этом случае тот же катализатор, который был использован по Примеру 1, был подвергнут предварительной обработке путем нагрева катализатора в водороде (Р = 50 psig [0,35 МПа], объемная скорость подачи газа GHSV = 9000) от температуры окружающей среды до 1200°F (649°С) со скоростью 10°F/4ac (5,6°С/час) и выдерживания при температуре 1200°F (649°C) в течение 3 часов После этого устанавливали температуру, необходимую для проведения желаемой реакции, и начинали подачу н-гексана в количестве, необходимом для установления соотношение водород углеводород, равного 5 1 Данные о выходе бензола приведены в строке 5 Таблицы 1 При всех температурах проведения реакции катализатор, подвергнутый обработке при 1200°F (649°С), имел большую активность и давал больший выход бензола, чем катализатор, обработанный при 900°F (482°C) Кроме того, катализатор, восстановленный при 1200°F (649°C), не был подвержен дезактивации при 900°F (482°C) Таким образом, проведение предварительной обработки при высокой температуре 1200°F (649°C) приводит к повышению активности и снижению скорости отравления катализатора Пример 6 В этом случае тот же катализатор, который был использован по Примеру 1, был подвергнут предварительной обработке путем нагрева катализатора в водороде (Р = 50 psig [0,35 МПа], объемная скорость подачи газа GHSV = 9000) от температуры окружающей среды до 1250°F (677°С) со скоростью 10°F/4ac (5,6°С/час) и выдерживания при температуре 1250°F (677°C) в течение 3 часов После этого устанавливали температуру, необходимую для проведения желаемой реакции, и начинали подачу н-гексана в количестве, необходимом для установления соотношение водород углеводород, равного 5 1 Данные о выходе бензола приведены в строке 6 Таблицы 1 При всех температурах проведения реакции катализатор, подвергнутый обработке при 1250°F (677°С), имел большую активность и давал больший выход бензола, чем катализатор, обработанный при 900°F (482°C) Кроме того, катализатор, восстановленный при 1250°F (677°C), не был подвержен дезактивации при 900°F (482°C) Таким образом, проведение предварительной обработки при высокой температуре 1250°F (677°C) приводит к повышению активности и снижению скорости отравления катализатора Пример 7 Катализатор, использованный по Примеру 1, был подвергнут предварительной обработке путем нагрева катализатора в водороде (Р = 50 psig [0,35 МПа], объемная скорость подачи газа GHSV = 9000) от температуры окружающей среды до 1300°F (704°C) со скоростью 10°F/4ac (5,6°С/час) и выдерживания при температуре 1300°F (704°С) в течение 3 часов После этого устанавливали температуру, необходимую для проведения желаемой реакции, и начинали подачу н-гексана в количестве, необходимом для установления соотношение водород углеводород, равного 5 1 Данные о выходе бензола приведены в строке 7 Таблицы 1 При всех температурах проведения реакции катализатор, подвергнутый обработке при 1300°F (704°С), имел меньшую активность и давал меньший выход бензола, чем катализатор, восстановленный при 900°F (482°C) Пример 8 Катализатор, использованный по Примеру 1, был подвергнут предварительной обработке путем нагрева катализатора в водороде (Р = 50 psig [0,35 МПа], объемная скорость подочи газа GHSV = 9000) от температуры окружающей среды до 1350°F (732°C) со скоростью 10°F/4ac (5,6°С/час) и выдерживания при температуре 1350°F (732°C) в течение 8 часов После этого устанавливали температуру, необходимую для проведения желаемой реакции, и начинали подачу н-гексана в количестве, необходимом для установления соотношение водород углеводород, равного 5 1 Данные о выходе бензола приведены в строке 8 Таблицы 1 При всех температурах проведения реакции катализатор, подвергнутый обработке при 1350°F (732°С), имел меньшую активность и давал мень 43327 ший выход бензола, чем катализатор, восстановленный при 900°F (482°C) Пример 9 Сравнение активности и скорости отравления катализаторов после восстановления при температуре 500-900°F (260-482°C) и 500-1050°F (260566°С) проводилось следующим образом В первом случае, восемьдесят кубических сантиметров катализатора, состоящего из 0,65% масс платины на барий-замещенном цеолите L в виде гранул диаметром 1/16 дюйма (1,6 мм) были загружены в реактор диаметром один дюйм (25,4 мм) Катализатор высушивали путем нагрева до 500°F (260°С) в токе сухого азота при скорости подачи 12 куб футов в час (2,4 м 3 в час) После этого начинали восстановление катализатора путем замещения азота на сухой водород (предпочтительно с содержанием воды не более млн 1) при неизменной скорости подачи газа После выдерживания в течение часа при 500°F (260°C) температура ступенчато повышалась до 900°F (482°C) и поддерживалась на уровне 900°F (482°C) в течение 12 часов для завершения восстановления и сутки катализатора После этого катализатор охлаждали до 800°F (427°C) для начала подачи сырья Во втором случае использовалась эта же методика, за исключением того, что после первоначального восстановления при 500°F (260°С) в течение одного часа, температура повышалась со скоростью 10°F/4ac (5,6°С/час) до 1050°F (566°C) После этого катализатор выдерживали в течение двух суток при температуре 1050°F (566°C) в токе водорода перед охлаждением до температуры начала реакции Скорость подачи газа во всех случаях составляла 12 куб футов в час (2,4 м3 в час) В качестве сырья при определении характеристик работы катализатора использовался подвергнутый гидрообработке раффинат с установки экстракции ароматических углеводородов, состоящий из 8,5% углеводородов фракции Cs, 59,5% углеводородов фракции Сб, 26,3% углеводородов фракции Cj и 5,8% углеводородов фракции Cs+ (в % масс) Это сырье можно также охарактеризовать по составу как 85,8% парафиновых углеводородов, 6,8% нафгенов, 6,7% ароматических углеводородов и 0,7% неизвестных соединений (в % масс ) Испытания проводились при объемной скорости подачи жидкого сырья 1,6, давлении 100 psig (0,69 МПа) и молярном отношении водород сырье, равном 3,0 Температура слоя катализатора регулировалась в течение рабочего цикла таким образом, чтобы содержание ароматических углеводородов в фракции Cs+ продукта составляло 42% масс Объединенный сырьевой поток водорода и лигроина подвергался обработке для снижения содержания серы до уровня менее 5 млрд 1 Результаты испытаний показаны на Фиг 2 Скорость отравления катализатора рассчитывалась методом наименьших квадратов по данным, полученным после 200 часов работы Катализатор, восстановленный/подвергнутый обработке при температуре 500-1050°F (260-566°C), имел скорость отравления примерно в четыре раза ниже, чем катализатор, восстановленный при температуре 500-900°F (260-482°C) (0,005 и 0,020°F/4ac, соответственно [0,0028 и 0,011°С/час]) Температуры начала рабочего цикла, полученные экстраполяцией рассчитанных методом наименьших квадратов зависимостей до момента начала рабочего цикла, составили 852°F и 847°F, соответственно (456 и 453°С) Выход фракции Cs+ продукта составлял в обоих случаях 85% от объема жидкости в потоке сырья Если считать скорость отравления катализатора постоянной, а температуру окончания рабочего цикла равной 935°F (502°C), то проектная продолжительность рабочего цикла составляет около двух лет для катализатора, подвергнутого обработке при 1050°F (566°C) по сравнению с шестью месяцами для катализатора, обработанного при 900°F (482°C) Пример 10 Данный Пример показывает, что уменьшение коксообразования на катализаторе, подвергнутом восстановлению при высокой температуре, позволяет проводить процесс риформинга в условиях, которые ранее считались нецелесообразными По сравнению с Примером 9, объемная скорость подачи жидкости была увеличена до 1,7, отношение водород углеводородное сырье было уменьшено до 2,0, давление увеличено до 130 psig (0,897 МПа), содержание ароматических углеводородов в фракции Сб+ продукта увеличено до 72% масс , и использовано более тяжелое сырье Можно было ожидать, что каждое из этих изменений должно привести к увеличению коксообразования Сырье, содержащее 2,7% углеводородов фракции Cs и ниже, 8,5% углеводородов фракции Сб, 49,4% углеводородов фракции С7, 30,8% углеводородов фракции Cs+ и 8,7% углеводородов фракции Сд+, было подвергнуто риформингу на катализаторе по Примеру 9, восстановленном при температуре 500-1050°F (260-566°C) Состав сырья можно дополнительно охарактеризовать как 66,6% парафиновых углеводородов, 22,6% нафгенов, 10,5% ароматических углеводородов и 0,25% неизвестных соединений После работы в течение примерно 400 часов была определена скорость отравления, которая для таких условий составила 0,018°F/4ac (0,010°С/час), что соответствует продолжительности рабочего цикла более шести месяцев Пример 11 Для того, чтобы уменьшить дезактивацию катализатора во время высокотемпературной обработки, требуется держать под контролем содержание водяного пара Это особенно важно для промышленной установки, у которой величина объемной скорости подачи газа ограничена размерами компрессора Возможности контакта катализатора с водяным паром при высоких температурах можно ограничить за счет использования сухого водорода, определения уровня влажности в отходящих из реактора газах, установления требуемых значений влажности для каждого температурного интервала и ограничения скорости нагрева для того, чтобы остаться в пределах заданного интервала влагосодержания Высокотемпературная обработка для промышленных условий моделировалась на маленькой пилотной установке следующим образом 43327 Восемьдесят кубических сантиметров гранул катализатора в виде гранул диаметром 1/16 дюйма (1,6 мм) были загружены в трубчатый реактор диаметром один дюйм (25,4 мм) Катализатор включал 0,65% масс платины на барий-замещенном цеолите L и связующее Нагрев реактора осуществлялся в трехзонной электрической печи Температура слоя катализатора измерялась при помощи шести термопар, помещенных в осевой термоколодец Установка для проведения реакции включала реактор, охлаждаемый газо-жидкостный сепаратор, анализатор влажности проб, компрессор, установка осушения повторно используемого газа и расходомер повторно используемого газа Анализатор влажности определял содержание влаги в повторно используемом газе до и после установки осушения Установка осушения была загружена молекулярными ситами с размером пор 4А Давление в установке поднимали до 70 psig (0,483 МПа) сухим азотом с содержанием воды менее 10 млн Включали компрессор Продолжали подачу азота для создания потока отходящих газов и продувки установки от кислорода Через два часа подачу азота уменьшали до такой степени, чтобы остался только слабый поток отходящих газов Устанавливалась такая скорость циркуляции газа, чтобы поток газов, проходящий через слой катализатора, соответствовал объемной скорости подачи газа, равной примерно 1000 ч 1 Катализатор дополнительно осушали за счет прогрева реактора до 500°F (260°C) Вода из потока отходящих газов удалялась при помощи осушителя, благодаря чему содержание воды в рециркулирующем газе составляло менее 10 млн 1 Тем пература поддержи валась на уровне 500°F (260°С) до тех пор, пока содержание влаги в отходящих газах реактора не снизилось до уровня менее 100 млн После этого подачу газа переключают с азота на сухой водород и поднимают давление в установке до 100 psig (0,69 МПа) После достижения давления, равного 100 psig (0,69 МПа), скорость подачи водорода регулируют таким образом, чтобы поддерживалась небольшая утечка газа Скорость циркуляции газа устанавливалась таким образом, чтобы объемная скорость подачи газа составляла примерно 1000 ч 1 После начала подачи водорода содержание воды в отходящих газах реактора возрастает вследствие восстановления катализатора Эта вода удаляется из рециркулирующего потока водорода при помощи осушителей рециркулирующего газа На входе в реактор газ содержит менее 10 млн 1 воды Температура в реакторе поддерживалась на уровне 500°F (260°C) до тех пор, пока содержание воды в отходящих газах реактора не уменьшалось снова до значений менее 100 млн 1 После этого температуру реактора поднимали до 900°F (482°C) со скоростью 10°F/4ac (5,6°С/час) Поддерживали температуру 900°F (482°C) до тех пор, пока содержание воды в отходящих газах реактора не снижалось до значений менее 20 млн 1 После этого реактор нагревали до 1100°F (593°C) со скоростью 10°F/4ac (5,6°С/час) После выдерживания при 1100°F (593°С) в течение 3 часов температуру снижали до 800°F (427°C) и начинали подачу лигроина Были проведены испытания катализатора, подвергнутого высокотемпературной обработке, с несколькими видами сырья в различных условиях проведения процесса При проведении испытаний в условиях, описанных по Примеру 9, но с использованием более тяжелого сырья, скорость отравления составляла 0,007°F/4ac (0,0039°С/час) по сравнению с 0,025°F/4ac (0,014°С/час) для того же катализатора восстановленного в температурном интервале от 500 до 900°F (260-482°C) Пример 12 Катализатор на основе цеолита L в К-форме также неожиданно получает преимущества в результате высокотемпературной обработки водородом Платина наносилась на связанную цеолитную подложку из цеолита L в К-форме, имеющего размер частиц 20-40 меш (420-840 мкм) методом импрегнирования с использованием водного раствора PtfNHsJCb Импрегнированный материал высушивали в печи при температуре 120°F (49°C) в течение ночи и кальцинировали при температуре 500°F (260°С) в течение четырех часов В трех отдельных экспериментах, один грамм кальцинированного материала загружали в трубчатый микрореактор с внутренним диаметром 3/16 дюйма (4,76 мм), в каждом случае катализатор высушивали путем нагрева до 500°F (260°C) в токе азота при скорости подачи газа 550 см3/мин В первом опыте катализатор восстанавливали в токе водорода при скорости подачи газа 550 см3/мин, вто время как температуру реактора поднимали от 500°F (260°C) до 900°F (482°C) со скоростью 10°F/4ac (5,6°С/час) Во втором и третьем опытах процедура активации была такой же, за исключением того, что температура окончательной обработки составляла 1100°F(593°C) до 1150°F(621°C), соответственно Образцы катализатора выдерживались при максимальной температуре обработки в течение 3 часов, после чего охлаждались до 875°F (468°C) для проведения испытаний Поток Сб-Св-раффината с установки экстракции ароматических углеводородов подвергался переработке в присутствии водорода на каждом из образцов катализатора Анализ отходящих газов реактора проводился методом газовой хроматографии Степень конверсии и селективность рассчитывались на основании анализов сырья и продуктов реакции Из Таблицы 2 видно, что стабильность платинового катализатора на подложке из цеолита L в К-форме после высокотемпературного восстановления значительно повышалась Степень конверсии после шести суток работы в потоке для катализаторов, подвергнутых обработке при 1100°F (593°C) или 1150°F (621 °С), была значительно выше, чем у катализатора, температура восстановления которого была ограничена 900°F (482°С) "Степень конверсии" относится к степени конверсии компонентов сырья фракции Сб+, а "селективность" - к селективности реакций образования ароматических продуктов и водорода Оба показатели рассчитывались в массовых единицах 43327 Таблица 2 Селективность, % масс. Температура восстановления катализатора Время работы в потоке, ч Степень конверсии, % масс. 500-900°F 3 62,3 87,3 145 36,1 89,0 6 61,8 88,5 146 50,5 90,9 5 53,7 89,0 147 44,8 90,6 (260-482°С) 500-1100°F (260-593°С) 500-1150°F (260-621 °С) Условия проведения испытаний массовая скорость подачи сырья - 4,4, отношение водород углеводородное сырье температура - 875°F (468°C), давление - 50 psig (0,345 МПа) = 5,0, о 750 800 900 Ю00 1100 Темпераіуравдэсстановления(OF) Фиг. 1 10 } І2ОО 43327 865 Восстановление при 500-900OF (260-482OC) Скорость отравления = 0,020 oF/час (0,0Н ос/час) І° 5g О с; 860 855 Восстановление при 50Q-1G50OF (26G-566OQ 850 Скорость отравления = 0,005 op/час (0,0028 ос/час). Q. Q. 345 -BD О 340 О 200 400 600 800 Продолжительность работы в потоке, ч Фиг. 2 Тираж 50 екз Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул Гагаріна, 101 (03122) 3-72-89 (03122) 2-57-03 11 ІООО І 200 43327 12

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for preliminary processing reforming catalyst and a method for reforming carbon raw material

Автори англійськоюMulaskey Bernard F., Hise Robert L., Trumbull Steven E., Cannella William G., Innes Robert A.

Назва патенту російськоюСпособ предварительной обработки катализатора риформинга и способ риформинга углеродного сырья

Автори російськоюМуласки Бернард Ф., Хайз Роберт Л., Трамбалл Стивен Е., Каннелла Вилльям Дж., Иннс Роберт А.

МПК / Мітки

МПК: C10G 35/00, B01J 37/18, B01J 29/00

Мітки: попередньо, спосіб, сировини, обробки, вуглецевої, каталізатора, риформінгу

Код посилання

<a href="https://ua.patents.su/12-43327-sposib-poperedno-obrobki-katalizatora-riformingu-i-sposib-riformingu-vuglecevo-sirovini.html" target="_blank" rel="follow" title="База патентів України">Спосіб попередньої обробки каталізатора риформінгу і спосіб риформінгу вуглецевої сировини</a>

Попередній патент: Суміш бактеріоцинів, штам streptococcus tнermopнilus-продуцент суміші бактеріоцинів та спосіб одержання суміші бактеріоцинів

Наступний патент: Спосіб силілування надтонкодисперсних неорганічних оксидів і високонеполярна пірогенна кремнієва кислота, одержана цим способом

Випадковий патент: Котел газовий водогрійний