Лінія для виробництва борошняних виробів

Номер патенту: 70217

Опубліковано: 25.05.2012

Формула / Реферат

1. Лінія для виробництва борошняних виробів, що містить випікаючий конвеєр відкритого типу, що переміщується по замкненому колу, утворюючи верхню і нижню гілки з поверхнями для випічки, систему нагріву, що складається з газових елементів нагріву, розташованих в нижній і верхній частині верхньої гілки випікаючого конвеєра в зоні випічки, при цьому газовий елемент нагріву верхньої гілки випікаючого конвеєра виконаний у вигляді газового пальника інфрачервоного випромінювання, депозитор тіста для викладення дозованої кількості тіста в заздалегідь визначені місця на поверхні для випічки і розташований над випікаючим конвеєром перед зоною випічки, перевертаючий пристрій, розташований після зони випічки, роликову щітку для очищення поверхонь для випічки, розташовану в нижній гілці випікаючого конвеєра, температурний датчик, розташований після зони випічки, скидач для пересування заготовок борошняних виробів на передавальний конвеєр, встановлений після випікаючого конвеєра, транспортер-перетворювач для попереднього позиціонування заготовок, розташований після передавального конвеєра, а також сендвіч-конвеєр, що містить датчики позиціонування, депозитор начинки, пристрій для нанесення термомалюнка на поверхню заготовки, пристрій для формування сендвіча із заготовок, а також пристрій для склеювання країв половинок сендвіча, що містить верхній і нижній притискний блоки, яка відрізняється тим, що випікаючий конвеєр містить тепловий екран, розташований між депозитором тіста і поверхнями для випічки, а газові елементи нагріву випікаючого конвеєра виконані у вигляді блоків газових пальників інфрачервоного випромінювання, при цьому згадані блоки розташовані як у верхній, так і в нижній частині верхньої гілки випікаючого конвеєра, а транспортер-перетворювач для попереднього позиціонування заготовок містить регулювальний пристрій для зміни вихідних параметрів позиціонування, пристрій для склеювання країв половинок сендвіча, що входить в сендвіч-конвеєр, містить систему очищення поверхні верхнього притискного блока стисним повітрям, при цьому лінія оснащена блоком автоматики і програмного забезпечення, для підтримки заданих технічних параметрів.

2. Лінія за п. 1, яка відрізняється тим, що тепловий екран має принаймні два шари, один з яких виконаний з жароміцного материалу.

3. Лінія за п. 1, яка відрізняється тим, що газовий пальник інфрачервоного випромінювання містить регулятор тиску і блок автоматики.

Текст

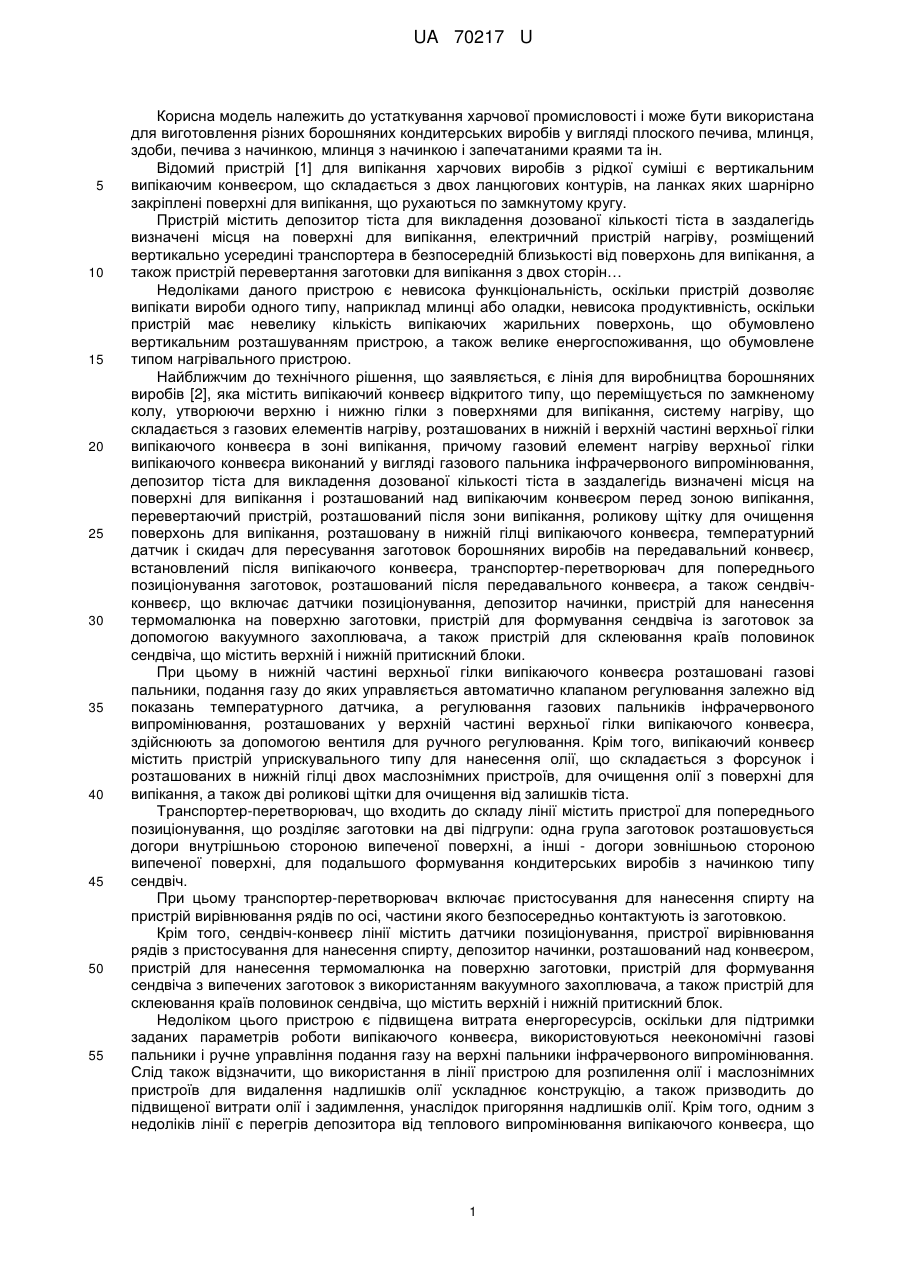

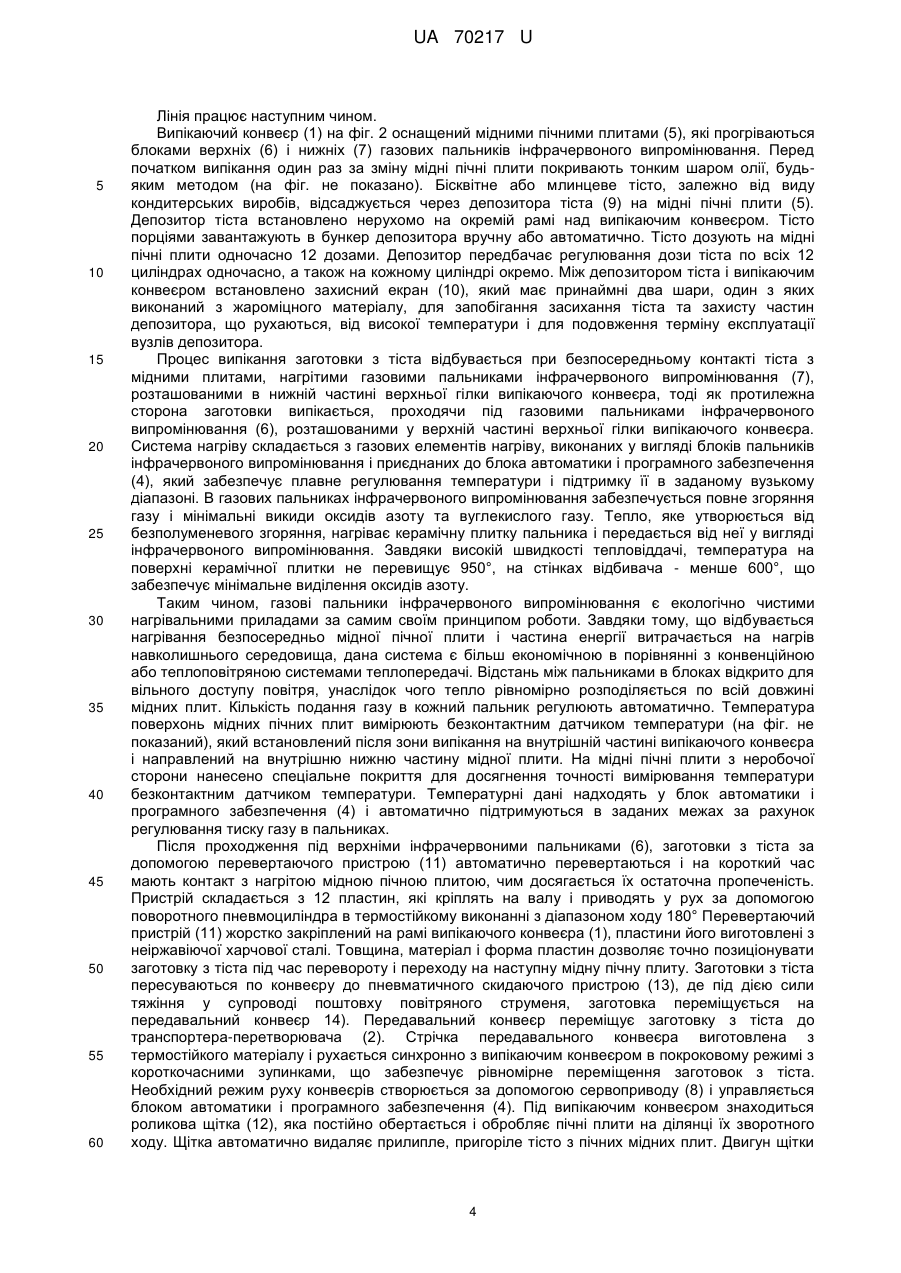

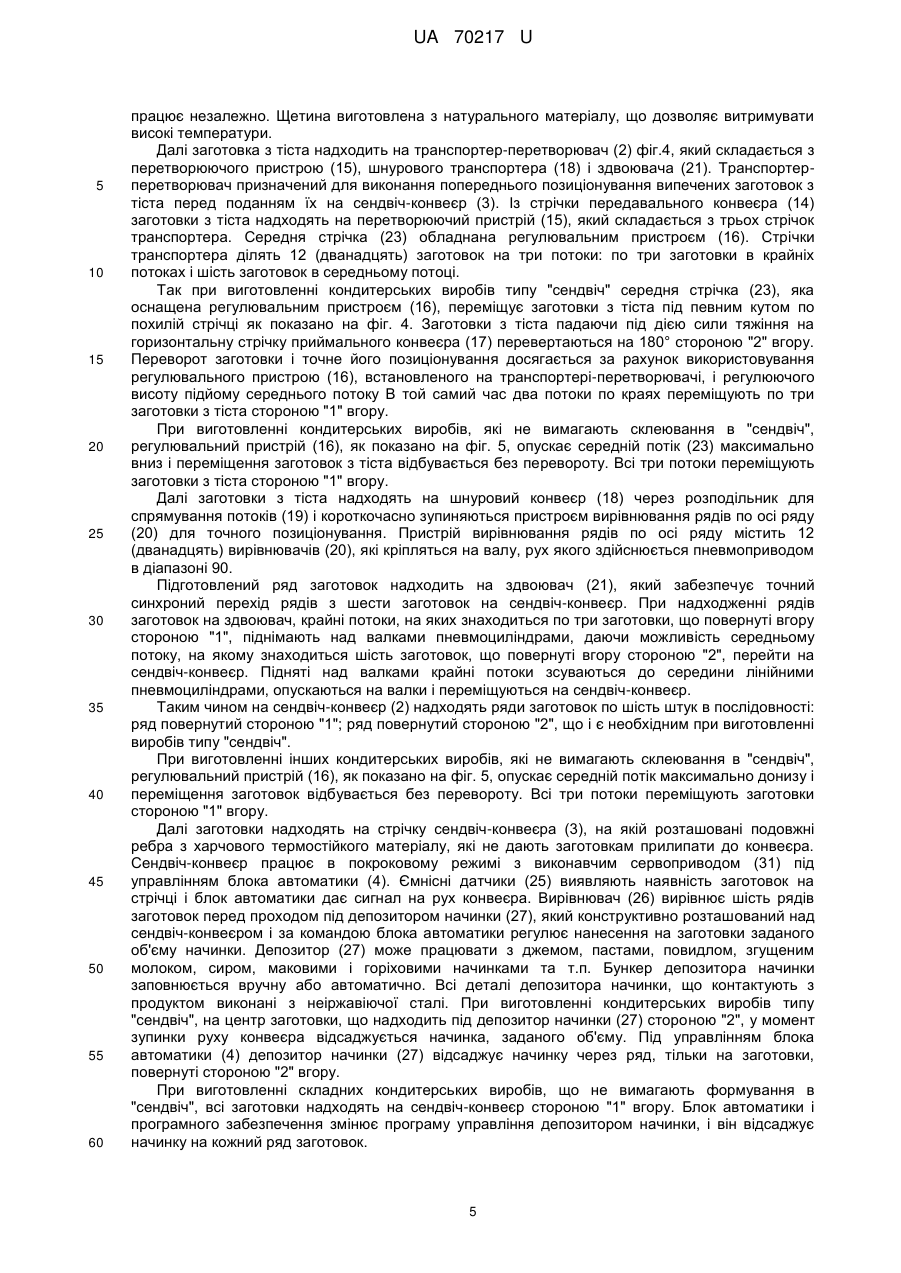

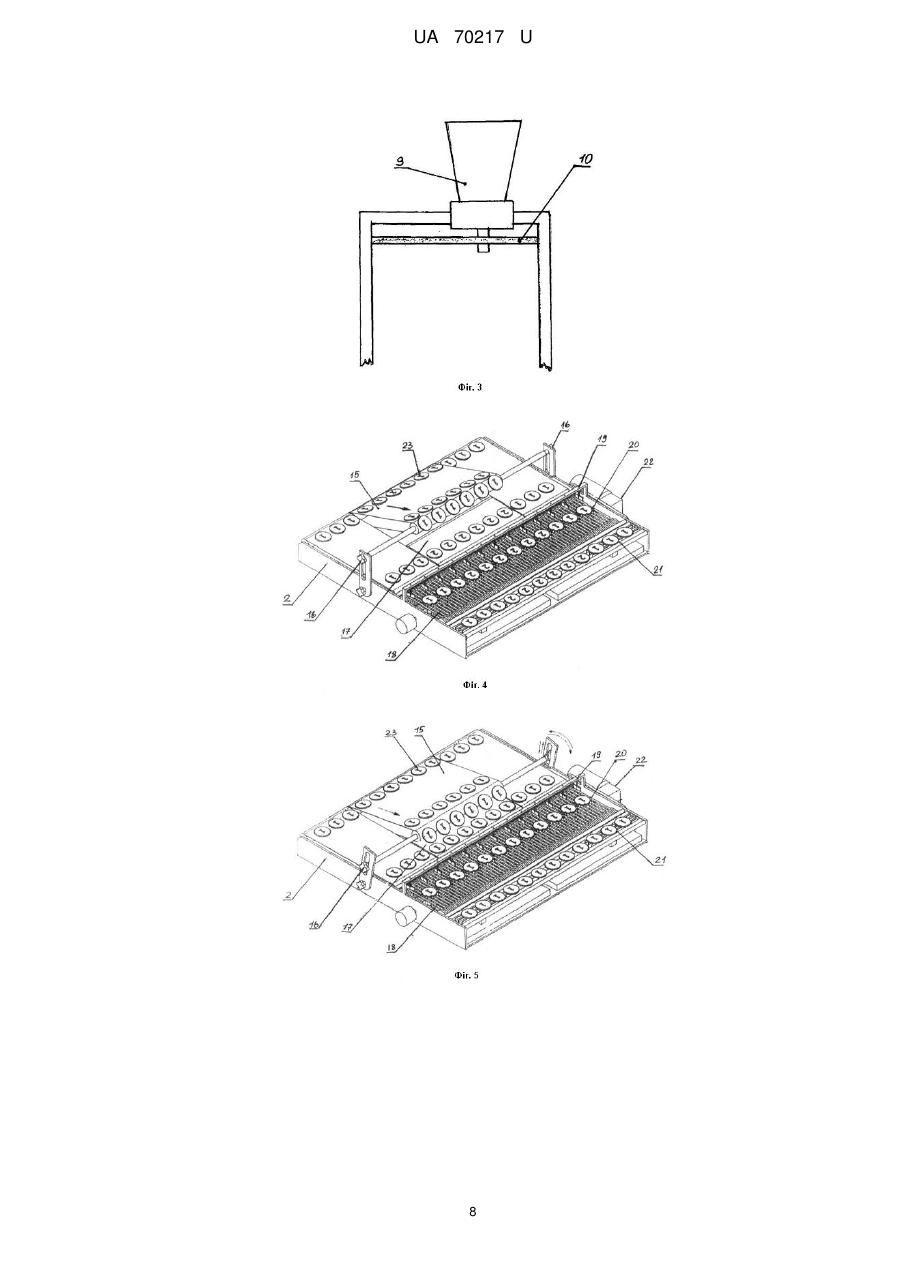

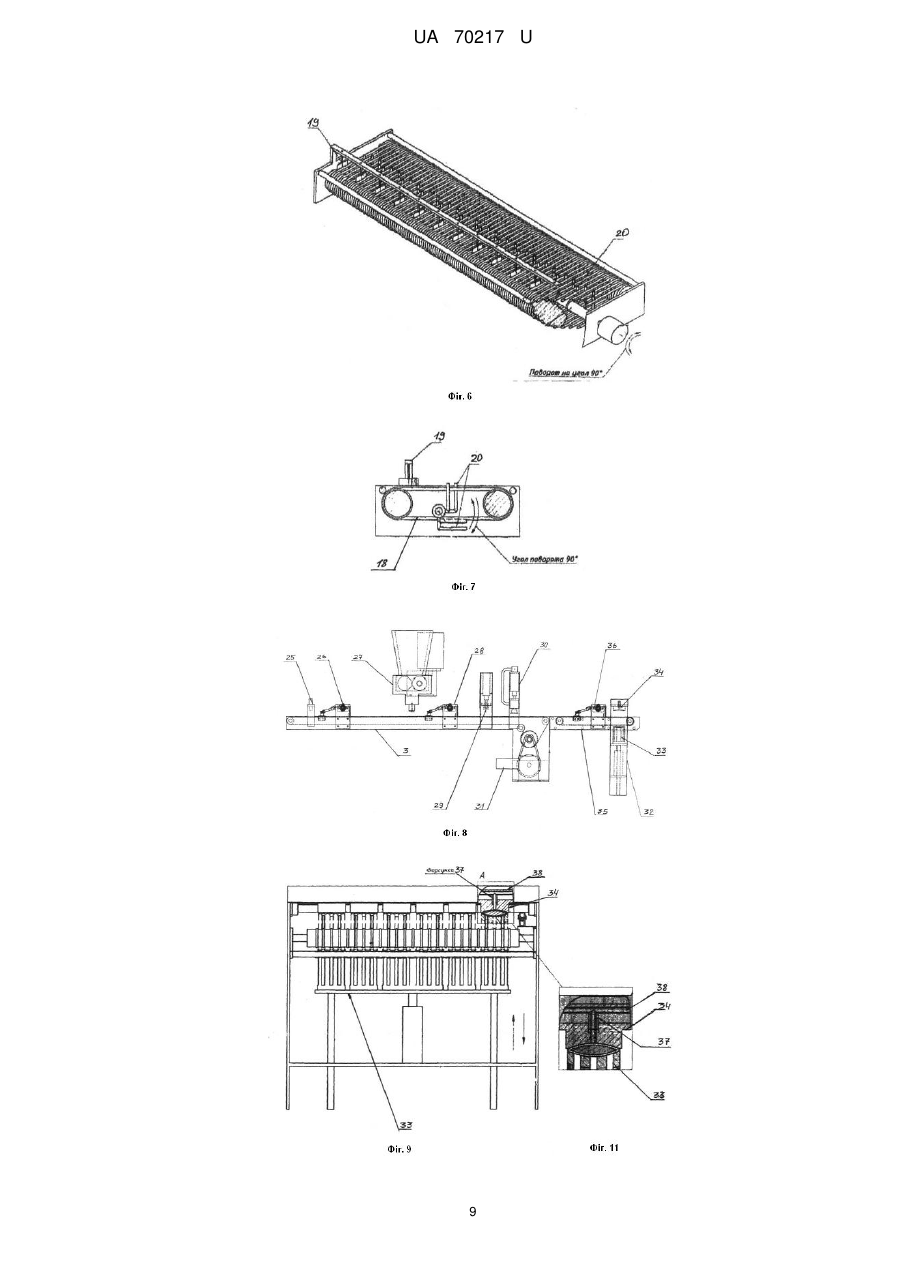

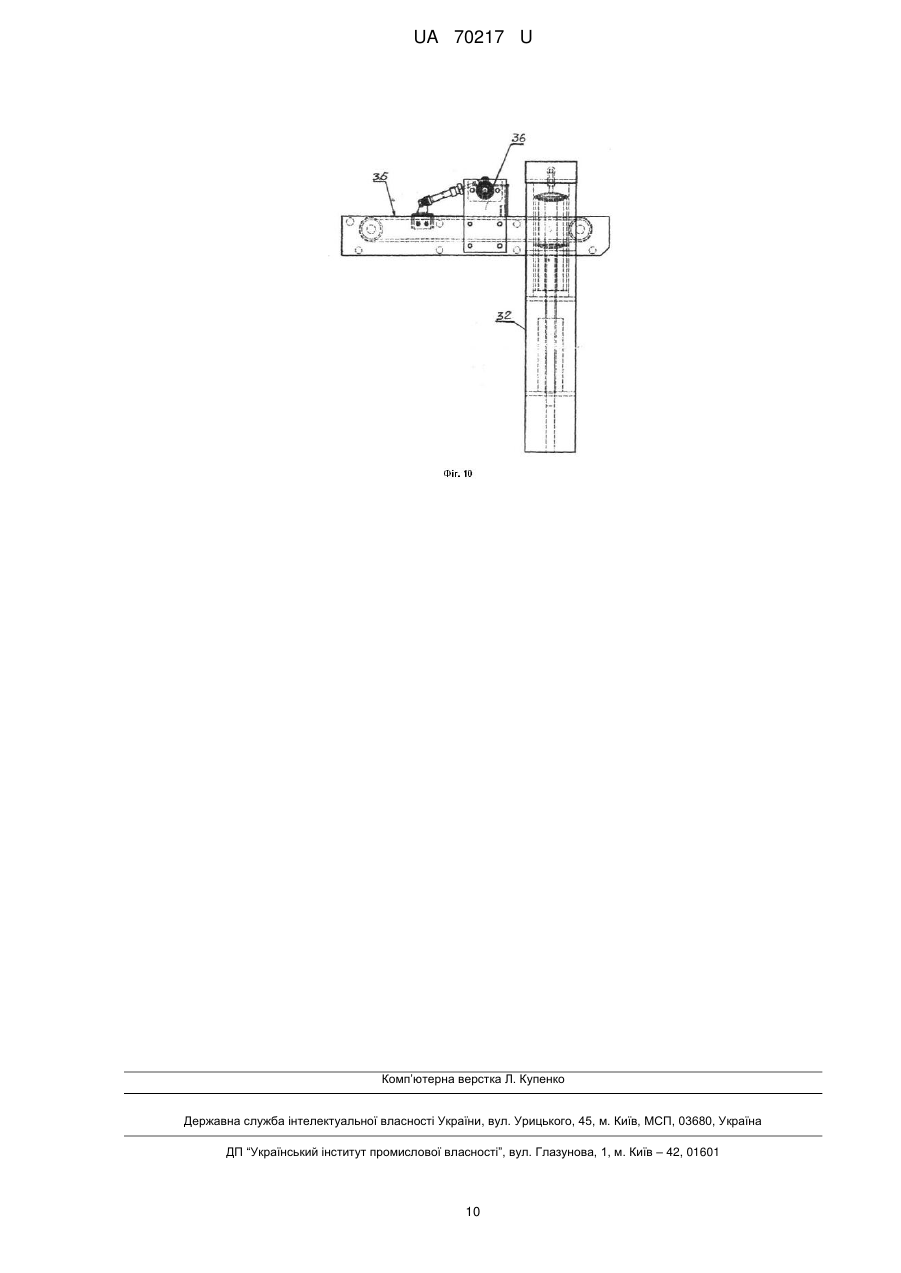

Реферат: Лінія для виробництва борошняних виробів належить до устаткування харчової промисловості і може бути використана для виготовлення різних борошняних кондитерських виробів у вигляді плоского печива, млинця, здоби, печива з начинкою, млинця з начинкою і запечатаними краями та ін. Використання лінії дозволяє збільшити функціональність, знизити витрати енергоресурсів, підвищити економічність лінії і поліпшити якість і органоліптичні властивості виробу. UA 70217 U (12) UA 70217 U UA 70217 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до устаткування харчової промисловості і може бути використана для виготовлення різних борошняних кондитерських виробів у вигляді плоского печива, млинця, здоби, печива з начинкою, млинця з начинкою і запечатаними краями та ін. Відомий пристрій [1] для випікання харчових виробів з рідкої суміші є вертикальним випікаючим конвеєром, що складається з двох ланцюгових контурів, на ланках яких шарнірно закріплені поверхні для випікання, що рухаються по замкнутому кругу. Пристрій містить депозитор тіста для викладення дозованої кількості тіста в заздалегідь визначені місця на поверхні для випікання, електричний пристрій нагріву, розміщений вертикально усередині транспортера в безпосередній близькості від поверхонь для випікання, а також пристрій перевертання заготовки для випікання з двох сторін… Недоліками даного пристрою є невисока функціональність, оскільки пристрій дозволяє випікати вироби одного типу, наприклад млинці або оладки, невисока продуктивність, оскільки пристрій має невелику кількість випікаючих жарильних поверхонь, що обумовлено вертикальним розташуванням пристрою, а також велике енергоспоживання, що обумовлене типом нагрівального пристрою. Найближчим до технічного рішення, що заявляється, є лінія для виробництва борошняних виробів [2], яка містить випікаючий конвеєр відкритого типу, що переміщується по замкненому колу, утворюючи верхню і нижню гілки з поверхнями для випікання, систему нагріву, що складається з газових елементів нагріву, розташованих в нижній і верхній частині верхньої гілки випікаючого конвеєра в зоні випікання, причому газовий елемент нагріву верхньої гілки випікаючого конвеєра виконаний у вигляді газового пальника інфрачервоного випромінювання, депозитор тіста для викладення дозованої кількості тіста в заздалегідь визначені місця на поверхні для випікання і розташований над випікаючим конвеєром перед зоною випікання, перевертаючий пристрій, розташований після зони випікання, роликову щітку для очищення поверхонь для випікання, розташовану в нижній гілці випікаючого конвеєра, температурний датчик і скидач для пересування заготовок борошняних виробів на передавальний конвеєр, встановлений після випікаючого конвеєра, транспортер-перетворювач для попереднього позиціонування заготовок, розташований після передавального конвеєра, а також сендвічконвеєр, що включає датчики позиціонування, депозитор начинки, пристрій для нанесення термомалюнка на поверхню заготовки, пристрій для формування сендвіча із заготовок за допомогою вакуумного захоплювача, а також пристрій для склеювання країв половинок сендвіча, що містить верхній і нижній притискний блоки. При цьому в нижній частині верхньої гілки випікаючого конвеєра розташовані газові пальники, подання газу до яких управляється автоматично клапаном регулювання залежно від показань температурного датчика, а регулювання газових пальників інфрачервоного випромінювання, розташованих у верхній частині верхньої гілки випікаючого конвеєра, здійснюють за допомогою вентиля для ручного регулювання. Крім того, випікаючий конвеєр містить пристрій уприскувального типу для нанесення олії, що складається з форсунок і розташованих в нижній гілці двох маслознімних пристроїв, для очищення олії з поверхні для випікання, а також дві роликові щітки для очищення від залишків тіста. Транспортер-перетворювач, що входить до складу лінії містить пристрої для попереднього позиціонування, що розділяє заготовки на дві підгрупи: одна група заготовок розташовується догори внутрішньою стороною випеченої поверхні, а інші - догори зовнішньою стороною випеченої поверхні, для подальшого формування кондитерських виробів з начинкою типу сендвіч. При цьому транспортер-перетворювач включає пристосування для нанесення спирту на пристрій вирівнювання рядів по осі, частини якого безпосередньо контактують із заготовкою. Крім того, сендвіч-конвеєр лінії містить датчикипозиціонування, пристрої вирівнювання рядів з пристосування для нанесення спирту, депозитор начинки, розташований над конвеєром, пристрій для нанесення термомалюнка на поверхню заготовки, пристрій для формування сендвіча з випечених заготовок з використанням вакуумного захоплювача, а також пристрій для склеювання країв половинок сендвіча, що містить верхній і нижній притискний блок. Недоліком цього пристрою є підвищена витрата енергоресурсів, оскільки для підтримки заданих параметрів роботи випікаючого конвеєра, використовуються неекономічні газові пальники і ручне управління подання газу на верхні пальники інфрачервоного випромінювання. Слід також відзначити, що використання в лінії пристрою для розпилення олії і маслознімних пристроїв для видалення надлишків олії ускладнює конструкцію, а також призводить до підвищеної витрати олії і задимлення, унаслідок пригоряння надлишків олії. Крім того, одним з недоліків лінії є перегрів депозитора від теплового випромінювання випікаючого конвеєра, що 1 UA 70217 U 5 10 15 20 25 30 35 40 45 50 55 призводить до зменшення терміну експлуатації вузлів депозитора, а також до зниження якості тіста. Недоліками даного пристрою є обмежена функціональність, що обумовлено тим, що конструкція транспортера-перетворювача забезпечує позиціонування заготовок тільки для подальшого формування виробів типу сендвіч, що не дозволяє застосовувати її для виготовлення інших видів кондитерських виробів. Крім того, в пристрої формування сендвіча можливе залипання готового продукту у формі після процесу склеювання країв половинок сендвіча, що призводить до втрати товарного виду виробу і органолептичних якостей готового виробу. В основу корисної моделі поставлена задача створення такої лінії для виробництва борошняних виробів, яка шляхом удосконалення конструкції лінії дозволяє збільшити функціональність, знизити витрати енергоресурсів, підвищити економічність лінії і поліпшити якість і органолептичні властивості виробу. Поставлена задача вирішується тим, що у відомій лінії для виробництва борошняних виробів, що містить випікаючий конвеєр відкритого типу, який переміщається по замкненому колу, утворюючи верхню і нижню гілки з поверхнями для випікання, систему нагріву, що складається з газових елементів нагріву, розташованих в нижній і верхній частині верхньої гілки випікаючого конвеєра в зоні випікання, при цьому газовий елемент нагріву верхньої гілки випікаючого конвеєра виконаний у вигляді газового пальника інфрачервоного випромінювання, депозитор тіста дія викладення дозованої кількості тіста в заздалегідь визначені місця на поверхні для випікання і розташований над випікаючим конвеєром перед зоною випікання, перевертаючий пристрій, розташований після зони випікання, роликову щітку для очищення поверхонь для випікання, розташовану в нижній гілці випікаючого конвеєра, температурний датчик, розташований після зони випікання, скидач для пересування заготовок борошняних виробів на передавальний конвеєр, встановлений після випікаючого конвеєра, транспортер перетворювач для попереднього позиціонування заготовок, розташований після передавального конвеєра, а також сендвіч-конвеєр, що містить датчики позиціонування, депозитор начинки, пристрій для нанесення термомалюнка на поверхню заготовки, пристрій для формування сендвіча із заготовок, а також пристрій для склеювання країв половинок сендвіча, що містить верхній і нижній притискний блок, згідно з корисною моделлю, випікаючий конвеєр містить тепловий екран, розташований між депозитором тіста і поверхнями для випікання, а газові елементи нагріву випікаючого конвеєра виконані у вигляді блоків газових пальників інфрачервоного випромінювання, при цьому згадані блоки розташовані як у верхній, так і в нижній частині верхньої гілки випікаючого конвеєра, а транспортер-перетворювач для попереднього позиціонування заготовок містить регулювальний пристрій для зміни вихідних параметрів позиціонування, пристрій для склеювання країв половинок сендвіча, що входить у сендвіч-конвеєр, містить систему очищення поверхні верхнього притискного блока стисним повітрям, при цьому лінія оснащена блоком автоматики і програмного забезпечення, для підтримки заданих технічних параметрів. Крім того, тепловий екран має принаймні два шари, один з яких виконаний з жароміцного матеріалу. Доцільно, коли газовий пальник інфрачервоного випромінювання містить регулятор тиску і блок автоматики. Встановлення на випікаючий конвеєр газових елементів нагріву, виконаних у вигляді блока газових пальників інфрачервоного випромінювання, розташованих в нижній і верхній частині верхньої гілки конвеєра, дозволяє швидко досягати в зоні нагріву необхідної температури тому, що газові пальники інфрачервоного випромінювання нагрівають спочатку лише предмети і поверхні, не витрачаючи своєї енергії на нагрів повітря навколишнього середовища, що забезпечує значну економію газу в порівнянні з конвенційною або теплоповітряною системами теплопередачі. При цьому газові пальники інфрачервоного випромінювання є більш екологічно чистими нагрівальними приладами за самим своїм принципом роботи. Завдяки тому, що кожний газовий пальник інфрачервоного випромінювання містить регулятор тиску, система нагріву працює постійно в оптимальному режимі з максимальним ККД (коефіцієнт корисної дії), а наявність в пальнику блока автоматики забезпечує плавне регулювання температури і підтримку її в заданому вузькому діапазоні, що дозволяє отримувати постійну задану якість продукту. В результаті того, що між депозитором тіста і випікаючим конвеєром встановлений тепловий екран, частини депозитора тіста, які рухаються, захищені від дії високої температури, що запобігає засиханню тіста і подовжує термін експлуатації вузлів депозитора. 2 UA 70217 U 5 10 15 20 25 30 35 40 45 50 55 60 Встановлення на транспортер-перетворювач для попереднього позиціонування тіста, регулювального пристрою для зміни вихідних параметрів позиціонування, дозволяє розширити функціональні можливості і збільшити асортимент продукції, що випускається. Встановлення системи очищення стисним повітрям поверхні верхнього притискного блока в пристрої для склеювання країв половинок сендвіча, дозволяє усунути можливий дефект поверхні виробу і поліпшити його зовнішній вигляд при вийманні з пристрою. Завдяки тому, що в лінії для виробництва борошняних виробів встановлено блок автоматики і програмного забезпечення, створені оптимальні умови для управління процесом випікання, пересування і оброблення виробів на всіх стадіях, а також можливість виготовлення інших видів борошняних виробів без переобладнання лінії. При цьому лінія не містить пристрій для розпилення олії і маслознімний пристрій, що спрощує конструкцію лінії і значно знижує витрати олії та собівартість виробу. Крім того, в лінії відсутній пристрій для нанесення спирту, що спрощує конструкцію лінії і підвищує її економічність. Суть корисної моделі пояснюється на кресленнях, де: на фіг. 1 - представлена блок-схема лінії для виробництва борошняних виробів; на фіг. 2 - випікаючий конвеєр відкритого типу; на фіг. 3 - депозитор тіста випікаючого конвеєра відкритого типу; на фіг. 4 - транспортер-перетворювач (варіант з перевертанням заготовки); на фіг. 5 - транспортер-перетворювач (варіант без перевертання заготовки); на фіг. 6 - шнуровий транспортер; на фіг. 7 - поперечний розріз шнурового транспортера; на фіг. 8 - сендвіч-конвеєр; на фіг. 9 - пристрій для склеювання країв половинок сендвіча - вид спереду; на фіг. 10 - пристрій для склеювання країв половинок сендвіча - вид збоку; на фіг. 11 - вид розрізу "А" пристрою для склеювання країв половинок сендвіча. Лінія для виробництва борошняних виробів (фіг. 1) містить випікаючий конвеєр (1) відкритого типу з поверхнями для випікання, що рухаються по замкненому колу, транспортерперетворювач (2), сендвіч-конвеєр (3), блок автоматики і програмного забезпечення (4). Випікаючий конвеєр (1) (на фіг. 2) оснащений мідними пічними плитами (5), які прогріваються системою нагріву, що складається з верхніх (6) і нижніх (7) газових пальників інфрачервоного випромінювання. Пальники інфрачервоного випромінювання зібрані в блоки, постійний тиск газу в яких підтримують вбудовані регулятори тиску, а плавне регулювання температури і підтримка її в заданому вузькому діапазоні, забезпечує наявність в пальнику блока автоматики, система нагріву працює постійно в оптимальному режимі з максимальним ККД. Температура поверхні мідних пічних плит (5) вимірюється безконтактним датчиком температури (на фіг. не показаний), який розташований у внутрішній частині конвеєра, після зони випікання і направлений на внутрішню нижню поверхню випікаючих плит. Безконтактний температурний датчик пов'язаний з блоком програмного забезпечення і автоматики (4). На мідні випікаючі плити з неробочої сторони нанесено спеціальне покриття для досягнення точності вимірювання температури. Випікаючий конвеєр (1) є ланцюговим конвеєром, який управляється сервоприводом (8) і має покроковий рух, з короткочасними зупинками, що забезпечує точне нанесення тіста з депозитора тіста (9) на центр випікаючої плити. Депозитор тіста (9) встановлений нерухомо на окремій рамі над випікаючим конвеєром. Між депозитором тіста і випікаючим конвеєром встановлений тепловий екран (10), який має принаймні два шари, один з яких виконаний з жароміцного матеріалу. Випікаючий конвеєр (1) містить перевертаючий пристрій (11), одну роликову щітку (12) для автоматичного видалення залишків тіста з пічних плит (5), скидач пневматичний (13), передавальний конвеєр (14), який сполучає випікаючий конвеєр і транспортер перетворювач (2) на фіг. 3. Транспортер - перетворювач (2) складається з перетворюючого пристрою (15), регулювального пристрою (16), проміжного приймального конвеєра (17) шнурового транспортера (18) з розподільником (19) та пристроєм вирівнювання рядів по осі ряду (20) і здвоювача (21). - Транспортер - перетворювач приводиться в дію двигуном з ланцюговою передачею (22). Сендвіч-конвеєр (3) складається з таких вузлів: датчики положення (25), вирівнювач рядів (26), депозитор начинки (27), вирівнювач рядів (28), пристрій для нанесення термомалюнка на поверхню заготовки (29), пристрій для формування сендвіча із заготовок (30), сервопривід (31), пристрій для склеювання країв половинок сендвіча (32), що містить нижній (33) притискний блок та верхній (34) притискний блок з системою очищення стисним повітрям, шнуровий конвеєр (35), вирівнювач рядів (35). 3 UA 70217 U 5 10 15 20 25 30 35 40 45 50 55 60 Лінія працює наступним чином. Випікаючий конвеєр (1) на фіг. 2 оснащений мідними пічними плитами (5), які прогріваються блоками верхніх (6) і нижніх (7) газових пальників інфрачервоного випромінювання. Перед початком випікання один раз за зміну мідні пічні плити покривають тонким шаром олії, будьяким методом (на фіг. не показано). Бісквітне або млинцеве тісто, залежно від виду кондитерських виробів, відсаджується через депозитора тіста (9) на мідні пічні плити (5). Депозитор тіста встановлено нерухомо на окремій рамі над випікаючим конвеєром. Тісто порціями завантажують в бункер депозитора вручну або автоматично. Тісто дозують на мідні пічні плити одночасно 12 дозами. Депозитор передбачає регулювання дози тіста по всіх 12 циліндрах одночасно, а також на кожному циліндрі окремо. Між депозитором тіста і випікаючим конвеєром встановлено захисний екран (10), який має принаймні два шари, один з яких виконаний з жароміцного матеріалу, для запобігання засихання тіста та захисту частин депозитора, що рухаються, від високої температури і для подовження терміну експлуатації вузлів депозитора. Процес випікання заготовки з тіста відбувається при безпосередньому контакті тіста з мідними плитами, нагрітими газовими пальниками інфрачервоного випромінювання (7), розташованими в нижній частині верхньої гілки випікаючого конвеєра, тоді як протилежна сторона заготовки випікається, проходячи під газовими пальниками інфрачервоного випромінювання (6), розташованими у верхній частині верхньої гілки випікаючого конвеєра. Система нагріву складається з газових елементів нагріву, виконаних у вигляді блоків пальників інфрачервоного випромінювання і приєднаних до блока автоматики і програмного забезпечення (4), який забезпечує плавне регулювання температури і підтримку її в заданому вузькому діапазоні. В газових пальниках інфрачервоного випромінювання забезпечується повне згоряння газу і мінімальні викиди оксидів азоту та вуглекислого газу. Тепло, яке утворюється від безполуменевого згоряння, нагріває керамічну плитку пальника і передається від неї у вигляді інфрачервоного випромінювання. Завдяки високій швидкості тепловіддачі, температура на поверхні керамічної плитки не перевищує 950°, на стінках відбивача - менше 600°, що забезпечує мінімальне виділення оксидів азоту. Таким чином, газові пальники інфрачервоного випромінювання є екологічно чистими нагрівальними приладами за самим своїм принципом роботи. Завдяки тому, що відбувається нагрівання безпосередньо мідної пічної плити і частина енергії витрачається на нагрів навколишнього середовища, дана система є більш економічною в порівнянні з конвенційною або теплоповітряною системами теплопередачі. Відстань між пальниками в блоках відкрито для вільного доступу повітря, унаслідок чого тепло рівномірно розподіляється по всій довжині мідних плит. Кількість подання газу в кожний пальник регулюють автоматично. Температура поверхонь мідних пічних плит вимірюють безконтактним датчиком температури (на фіг. не показаний), який встановлений після зони випікання на внутрішній частині випікаючого конвеєра і направлений на внутрішню нижню частину мідної плити. На мідні пічні плити з неробочої сторони нанесено спеціальне покриття для досягнення точності вимірювання температури безконтактним датчиком температури. Температурні дані надходять у блок автоматики і програмного забезпечення (4) і автоматично підтримуються в заданих межах за рахунок регулювання тиску газу в пальниках. Після проходження під верхніми інфрачервоними пальниками (6), заготовки з тіста за допомогою перевертаючого пристрою (11) автоматично перевертаються і на короткий час мають контакт з нагрітою мідною пічною плитою, чим досягається їх остаточна пропеченість. Пристрій складається з 12 пластин, які кріплять на валу і приводять у рух за допомогою поворотного пневмоциліндра в термостійкому виконанні з діапазоном ходу 180° Перевертаючий пристрій (11) жорстко закріплений на рамі випікаючого конвеєра (1), пластини його виготовлені з неіржавіючої харчової сталі. Товщина, матеріал і форма пластин дозволяє точно позиціонувати заготовку з тіста під час перевороту і переходу на наступну мідну пічну плиту. Заготовки з тіста пересуваються по конвеєру до пневматичного скидаючого пристрою (13), де під дією сили тяжіння у супроводі поштовху повітряного струменя, заготовка переміщується на передавальний конвеєр 14). Передавальний конвеєр переміщує заготовку з тіста до транспортера-перетворювача (2). Стрічка передавального конвеєра виготовлена з термостійкого матеріалу і рухається синхронно з випікаючим конвеєром в покроковому режимі з короткочасними зупинками, що забезпечує рівномірне переміщення заготовок з тіста. Необхідний режим руху конвеєрів створюється за допомогою сервоприводу (8) і управляється блоком автоматики і програмного забезпечення (4). Під випікаючим конвеєром знаходиться роликова щітка (12), яка постійно обертається і обробляє пічні плити на ділянці їх зворотного ходу. Щітка автоматично видаляє прилипле, пригоріле тісто з пічних мідних плит. Двигун щітки 4 UA 70217 U 5 10 15 20 25 30 35 40 45 50 55 60 працює незалежно. Щетина виготовлена з натурального матеріалу, що дозволяє витримувати високі температури. Далі заготовка з тіста надходить на транспортер-перетворювач (2) фіг.4, який складається з перетворюючого пристрою (15), шнурового транспортера (18) і здвоювача (21). Транспортерперетворювач призначений для виконання попереднього позиціонування випечених заготовок з тіста перед поданням їх на сендвіч-конвеєр (3). Із стрічки передавального конвеєра (14) заготовки з тіста надходять на перетворюючий пристрій (15), який складається з трьох стрічок транспортера. Середня стрічка (23) обладнана регулювальним пристроєм (16). Стрічки транспортера ділять 12 (дванадцять) заготовок на три потоки: по три заготовки в крайніх потоках і шість заготовок в середньому потоці. Так при виготовленні кондитерських виробів типу "сендвіч" середня стрічка (23), яка оснащена регулювальним пристроєм (16), переміщує заготовки з тіста під певним кутом по похилій стрічці як показано на фіг. 4. Заготовки з тіста падаючи під дією сили тяжіння на горизонтальну стрічку приймального конвеєра (17) перевертаються на 180° стороною "2" вгору. Переворот заготовки і точне його позиціонування досягається за рахунок використовування регулювального пристрою (16), встановленого на транспортері-перетворювачі, і регулюючого висоту підйому середнього потоку В той самий час два потоки по краях переміщують по три заготовки з тіста стороною "1" вгору. При виготовленні кондитерських виробів, які не вимагають склеювання в "сендвіч", регулювальний пристрій (16), як показано на фіг. 5, опускає середній потік (23) максимально вниз і переміщення заготовок з тіста відбувається без перевороту. Всі три потоки переміщують заготовки з тіста стороною "1" вгору. Далі заготовки з тіста надходять на шнуровий конвеєр (18) через розподільник для спрямування потоків (19) і короткочасно зупиняються пристроєм вирівнювання рядів по осі ряду (20) для точного позиціонування. Пристрій вирівнювання рядів по осі ряду містить 12 (дванадцять) вирівнювачів (20), які кріпляться на валу, рух якого здійснюється пневмоприводом в діапазоні 90. Підготовлений ряд заготовок надходить на здвоювач (21), який забезпечує точний синхроний перехід рядів з шести заготовок на сендвіч-конвеєр. При надходженні рядів заготовок на здвоювач, крайні потоки, на яких знаходиться по три заготовки, що повернуті вгору стороною "1", піднімають над валками пневмоциліндрами, даючи можливість середньому потоку, на якому знаходиться шість заготовок, що повернуті вгору стороною "2", перейти на сендвіч-конвеєр. Підняті над валками крайні потоки зсуваються до середини лінійними пневмоциліндрами, опускаються на валки і переміщуються на сендвіч-конвеєр. Таким чином на сендвіч-конвеєр (2) надходять ряди заготовок по шість штук в послідовності: ряд повернутий стороною "1"; ряд повернутий стороною "2", що і є необхідним при виготовленні виробів типу "сендвіч". При виготовленні інших кондитерських виробів, які не вимагають склеювання в "сендвіч", регулювальний пристрій (16), як показано на фіг. 5, опускає середній потік максимально донизу і переміщення заготовок відбувається без перевороту. Всі три потоки переміщують заготовки стороною "1" вгору. Далі заготовки надходять на стрічку сендвіч-конвеєра (3), на якій розташовані подовжні ребра з харчового термостійкого матеріалу, які не дають заготовкам прилипати до конвеєра. Сендвіч-конвеєр працює в покроковому режимі з виконавчим сервоприводом (31) під управлінням блока автоматики (4). Ємнісні датчики (25) виявляють наявність заготовок на стрічці і блок автоматики дає сигнал на рух конвеєра. Вирівнювач (26) вирівнює шість рядів заготовок перед проходом під депозитором начинки (27), який конструктивно розташований над сендвіч-конвеєром і за командою блока автоматики регулює нанесення на заготовки заданого об'єму начинки. Депозитор (27) може працювати з джемом, пастами, повидлом, згущеним молоком, сиром, маковими і горіховими начинками та т.п. Бункер депозитора начинки заповнюється вручну або автоматично. Всі деталі депозитора начинки, що контактують з продуктом виконані з неіржавіючої сталі. При виготовленні кондитерських виробів типу "сендвіч", на центр заготовки, що надходить під депозитор начинки (27) стороною "2", у момент зупинки руху конвеєра відсаджується начинка, заданого об'єму. Під управлінням блока автоматики (4) депозитор начинки (27) відсаджує начинку через ряд, тільки на заготовки, повернуті стороною "2" вгору. При виготовленні складних кондитерських виробів, що не вимагають формування в "сендвіч", всі заготовки надходять на сендвіч-конвеєр стороною "1" вгору. Блок автоматики і програмного забезпечення змінює програму управління депозитором начинки, і він відсаджує начинку на кожний ряд заготовок. 5 UA 70217 U 5 10 15 20 25 30 35 40 45 50 Просуваючись далі по сендвіч-конвеєру, положення рядів заготовок встановлюється пристроєм вирівнювання рядів (28). Ряди заготовок потрапляють в пристрій нанесення термомалюнка (29), який забезпечує нанесення малюнка на лицьову частину заготовки. Пристрій (29) складається з шести окремих штампів виготовлених з латуні, висока теплопровідність якої дозволяє якісно відпалювати складний малюнок. Задана температура штампу підтримується автоматично. В мить, коли ряд заготовок розташованих стороною "1" досягають рівня штампів, пневмоциліндр пристрою (29) опускає штампи на ряд заготовок, випалюється малюнок і штампи повертаються в початкове положення, пропускаючи без обробки наступний ряд розташований стороною "2" вгору. Управління роботою пристрою нанесення термомалюнка здійснюється блоком автоматики і програмного забезпечення (4). Для виробництва складних кондитерських виробів, що не вимагають формування "сендвіча", пристрій нанесення термомалюнка відключається. Рухаючись по сендвіч-конвеєру заготовки потрапляють на пристрій формування сендвіча (30), який управляється блоком автоматики і програмного забезпечення (4). Пристрій формування сендвіча (30) працює таким чином: за допомогою вакуумного захоплювача піднімає заготовку, розташовану стороною "1" і через крок виконаний конвеєром опускає її на заготовку з начинкою, що лежить стороною "2". При виготовленні складних кондитерських виробів, що не вимагають формування в "сендвіч", пристрій відключається і кожний ряд заготовок рухається транзитом далі. Далі заготовки пересуваються на шнуровий конвеєр (35) пристрою склеювання краю заготовки (32). Просуваючись по шнуровому конвеєру заготовки сформовані в сендвіч проходять через вирівнювач рядів (36), який позиціонує їх положення перед склеюванням країв. Пристрій склеювання краю заготовки (32) складається з верхніх нерухомих блоків (34) і нижніх блоків (33), які піднімаються пневмоциліндром. Кожний блок є знімним і замінним, під певний розмір кондитерського виробу. Блоки виконані у вигляді півсфер, що дозволяє при притиску уникнути деформацій і рівномірно склеїти заготовки, сформовані в сендвіч, по краях. У момент зупинки конвеєра,коли заготовки сформовані в сендвіч досягають рівня верхнього і нижнього притискних пристроїв, нижній притискний блок (33) під дією пневмоприводу, проходячи через шнуровий транспортер (35) знизу вверх, придавлює заготовки, сформовані в сендвіч до верхнього нерухомого притискного блока (34), тим самим, склеюючи заготовку по краях. На верхніх притискних блоках встановлені форсунки (37) системи очищення стисним повітрям. Після того як заготовка була склеєна по краях, нижні блоки притискного пристрою опускаються донизу. За допомогою пневмоциліндра з електромагнітним клапаном (на фіг. не показано) через трубопровід (38) подається імпульс стисного повітря на форсунки (37), який повністю і без пошкодження відділяє виріб від верхнього блока притискного пристрою (34). Момент включення і час роботи форсунок управляється блоком автоматики і програмного забезпечення (4). Система очищення стисним повітрям дозволяє отримати виріб високої якості. Далі готові вироби можуть передаватися на глазурування, охолоджування, упаковку, які не є складовою частиною лінії. При виготовленні кондитерських виробів, що не вимагають склеювання в "сендвіч", перенастроюється програма блока автоматики і програмного забезпечення і депозитор начинки відсаджує начинку на кожний ряд заготовок, який надходить, а пристрій нанесення термомалюнка, пристрій формування сендвіча і склеювання країв половинок сендвіча відключаються для проходження виробу транзитом. Таким чином, запропонована лінія для виробництва борошняних виробів, дозволяє збільшити функціональність, знизити витрату енергоресурсів, підвищити економічність лінії і поліпшити якість і органоліптичні властивості виробу при спрощенні конструкції лінії. Джерела інформації: 6 1. Патент Російської Федерації № 2055477 С1, МПК А21В5/03, опубл. 10.03.1996 р. 7 2. Європейський патент ЕР 1520474 А1, МПК А21В5/03, А 21С 15/02 опубл.06.04.2005 р. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 60 1. Лінія для виробництва борошняних виробів, що містить випікаючий конвеєр відкритого типу, що переміщується по замкненому колу, утворюючи верхню і нижню гілки з поверхнями для випічки, систему нагріву, що складається з газових елементів нагріву, розташованих в нижній і верхній частині верхньої гілки випікаючого конвеєра в зоні випічки, при цьому газовий елемент нагріву верхньої гілки випікаючого конвеєра виконаний у вигляді газового пальника інфрачервоного випромінювання, депозитор тіста для викладення дозованої кількості тіста в заздалегідь визначені місця на поверхні для випічки і розташований над випікаючим конвеєром 6 UA 70217 U 5 10 15 20 перед зоною випічки, перевертаючий пристрій, розташований після зони випічки, роликову щітку для очищення поверхонь для випічки, розташовану в нижній гілці випікаючого конвеєра, температурний датчик, розташований після зони випічки, скидач для пересування заготовок борошняних виробів на передавальний конвеєр, встановлений після випікаючого конвеєра, транспортер-перетворювач для попереднього позиціонування заготовок, розташований після передавального конвеєра, а також сендвіч-конвеєр, що містить датчики позиціонування, депозитор начинки, пристрій для нанесення термомалюнка на поверхню заготовки, пристрій для формування сендвіча із заготовок, а також пристрій для склеювання країв половинок сендвіча, що містить верхній і нижній притискний блоки, яка відрізняється тим, що випікаючий конвеєр містить тепловий екран, розташований між депозитором тіста і поверхнями для випічки, а газові елементи нагріву випікаючого конвеєра виконані у вигляді блоків газових пальників інфрачервоного випромінювання, при цьому згадані блоки розташовані як у верхній, так і в нижній частині верхньої гілки випікаючого конвеєра, а транспортер-перетворювач для попереднього позиціонування заготовок містить регулювальний пристрій для зміни вихідних параметрів позиціонування, пристрій для склеювання країв половинок сендвіча, що входить в сендвіч-конвеєр, містить систему очищення поверхні верхнього притискного блока стисним повітрям, при цьому лінія оснащена блоком автоматики і програмного забезпечення, для підтримки заданих технічних параметрів. 2. Лінія за п. 1, яка відрізняється тим, що тепловий екран має принаймні два шари, один з яких виконаний з жароміцного материалу. 3. Лінія за п. 1, яка відрізняється тим, що газовий пальник інфрачервоного випромінювання містить регулятор тиску і блок автоматики. 7 UA 70217 U 8 UA 70217 U 9 UA 70217 U Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюLine to produce flour confectionery products

Автори англійськоюHuliaiev Viacheslav Ivanovych, Hlukhova Hanna Viktorivna

Назва патенту російськоюЛиния для производства мучных изделий

Автори російськоюГуляев Вячеслав Иванович, Глухова Анна Викторовна

МПК / Мітки

МПК: A21B 5/00

Мітки: виробництва, лінія, виробів, борошняних

Код посилання

<a href="https://ua.patents.su/12-70217-liniya-dlya-virobnictva-boroshnyanikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Лінія для виробництва борошняних виробів</a>

Попередній патент: Спосіб виготовлення знака номерного транспортного засобу або його дубліката

Наступний патент: Крем для лікування хворих на себорейний дерматит

Випадковий патент: Спосіб виготовлення мармеладу "яблучний"