Сталевий продукт з високою температурою огрубіння аустенітних зерен

Номер патенту: 96580

Опубліковано: 25.11.2011

Автори: Барбаро Франк, Уільямс Джеймс Джефрі, Кіллмор Крістофер Рональд, Ренвік Філіп Джон, Бледже Уолтер, Каул Гарольд Роланд, Махапатра Рама Баллав, Стрезов Лазар, Філліпс Андрю

Формула / Реферат

1. Сталевий продукт з високою температурою огрубіння аустенітних зерен, що містить по масі менше ніж 0,4 % карбону, менше ніж 0,06 % алюмінію, менше ніж 0,01 % титану, менше ніж 0,01 % ніобію та менше ніж 0,02 % ванадію і має тонкодисперсні оксидні частинки кремнію та заліза, що розподілені в мікроструктурі сталі при середньому розмірі кристалів менше ніж 50 нм.

2. Сталевий продукт за п. 1, в якому концентрація алюмінію менше ніж 0,02 %.

3. Сталевий продукт за п. 1, в якому концентрація алюмінію менше ніж 0,01 %.

4. Сталевий продукт за будь-яким з попередніх пунктів, в якому середній розмір частинок оксиду знаходиться в межах від 5 до 30 нм.

5. Сталевий продукт за будь-яким з пунктів 1-3, в якому середній розмір частинок оксиду менше ніж 40 нм.

6. Сталевий продукт за будь-яким з попередніх пунктів, в якому литу сталь використано для виготовлення сталевого продукту, що містить одне або більше з таких розподілених в структурі сталі оксидних включень, як MnO, SiO2 та Аl2О3, причому ці включення мають густину від 2 г/см3 до 4 г/см3.

7. Сталевий продукт за п. 6, в якому більша частина оксидних включень має розмір в межах від 2 до 12 мкм.

8. Сталевий продукт з високою температурою огрубіння аустенітних зерен, що містить по масі менше ніж 0,4 % карбону, менше ніж 0,06 % алюмінію, менше ніж 0,01 % титану, менше ніж 0,01 % ніобію та менше ніж 0,02 % ванадію і має тонкодисперсні оксидні частинки кремнію та заліза, що розподілені в мікроструктурі сталі, в якій частинки оксиду придатні підвищувати температуру огрубіння аустенітних зерен щонайменше до 1000 °С.

9. Сталевий продукт за п. 8, в якому концентрація алюмінію менше ніж 0,02 %.

10. Сталевий продукт за п. 8, в якому концентрація алюмінію менше ніж 0,01 %.

11. Сталевий продукт за будь-яким з пунктів 8-10, в якому середній розмір залізо-кремнієвих оксидних частинок знаходиться в межах від 5 до 30 нм.

12. Сталевий продукт за будь-яким з пунктів 8-10, в якому середній розмір залізо-кремнієвих оксидних частинок менше ніж 40 нм.

13. Сталевий продукт з високою температурою огрубіння аустенітних зерен, що містить по масі менше ніж 0,4 % карбону, менше ніж 0,06 % алюмінію, менше ніж 0,01 % титану, менше ніж 0,01 % ніобію та менше ніж 0,02 % ванадію і має тонкодисперсні оксидні частинки, що розподілені в мікроструктурі сталі, яка придатна для утворення аустенітних зерен, середній розмір яких менше ніж 50 мкм, під час витримки протягом 20 хвилин при температурі щонайменше 1000 °С.

14. Сталевий продукт за п. 13, в якому концентрація алюмінію менше ніж 0,02 %.

15. Сталевий продукт за п. 13 або п. 14, в якому середній розмір аустенітних зерен знаходиться між 5-50 мкм, внаслідок витримки протягом щонайменше 20 хвилин при температурі щонайменше 1000 °С.

16. Сталевий продукт за п. 13 або п. 14, в якому середній розмір аустенітних зерен менше ніж 40 мкм, внаслідок витримки протягом щонайменше 20 хвилин при температурі щонайменше 1050 °С.

17. Сталевий продукт з високою температурою огрубіння аустенітних зерен, що містить по масі менше ніж 0,4 % карбону, менше ніж 0,06 % алюмінію, менше ніж 0,01 % титану, менше ніж 0,01 % ніобію та менше ніж 0,02 % ванадію і має тонкодисперсні оксидні частинки, що розподілені в мікроструктурі сталі, яка придатна для обмеження феритної рекристалізації до 10 % при температурах до 750 °С під час витримки протягом 20 хвилин.

18. Сталевий продукт за п. 17, в якому концентрація алюмінію менше ніж 0,02 %.

19. Сталевий продукт за п. 17, в якому концентрація алюмінію менше ніж 0,01 %.

20. Сталевий продукт з високою температурою огрубіння аустенітних зерен, зроблений зі сталевої стрічки, виготовленої за допомогою безперервного лиття, що включає наступні операції:

монтаж пари охолоджуваних ливарних валків, що мають зазор між ними та обмежуючі стінки, які прилягають до торців деталей, що утворюють зазор;

подача рідкої низьковуглецевої сталі, яка має загальну концентрацію кисню щонайменше 100 чнм та вільного кисню 30-50 чнм, між парою ливарних валків для утворення ливарної ванни між ливарними валками;

обертання ливарних валків у протилежних напрямках та кристалізації рідкої сталі для утворення ливарних кірок на поверхнях ливарних валків з концентраціями оксидних включень, що обумовлені загальною концентрацією кисню в рідкій сталі, для прискорення формування тонкої литої стрічки; та

формування затверділої тонкої литої стрічки із вказаних затверділих ливарних кірок в зазорі між ливарними валками,

причому рідка сталь в ливарній ванні має концентрацію карбону, що знаходиться в межах від 0,001 % до 0,1 % по масі, концентрацію марганцю, що знаходиться в межах від 0,20 % до 2,0 % по масі та концентрацію кремнію, що знаходиться в межах від 0,0 % до 10 % по масі.

21. Сталевий продукт за п. 20, в якому рідка сталь в ливарній ванні має концентрацію алюмінію приблизно 0,01 % по масі або менше.

22. Сталевий продукт за п. 20 або за п. 21, в якому рідка сталь в ливарній ванні має загальну концентрацію кисню, що знаходиться в межах від 100 чнм до 250 чнм.

23. Сталевий продукт за будь-яким з пунктів 20-22, в якому рідка сталь містить одне або більше таких оксидних включень, як MnO, SiO2 та Аl2О3, що розподілені в мікроструктурі сталі, причому ці включення мають густину від 2 г/см3 до 4 г/см3.

24. Сталевий продукт за п. 6, в якому більша частина оксидних включень має розмір в межах від 2 до 12 мкм.

25. Сталевий продукт за будь-яким з пунктів 20-24, в якому концентрація сірки в розплавленій сталі менше ніж 0,01 % по масі.

26. Сталевий продукт за будь-яким з пунктів 20-25, в виготовленні якого є такі додаткові кроки:

очищення рідкої сталі перед утворенням ливарної ванни шляхом нагріву порції сталі та шлаку зі створенням матеріалу у вигляді рідкої сталі, покритої шлаком, який містить оксиди кремнію, марганцю та кальцію;

перемішування рідкої сталі шляхом продування її інертним газом для спричинення десульфуризації; та

вдування кисню для утворення рідкої сталі, що має загальну концентрацію кисню більше ніж 100 чнм та концентрацію вільного кисню між 30 та 50 чнм.

27. Сталевий продукт за п. 26, в якому десульфуризація зменшує концентрацію сірки в рідкій сталі до рівня менше ніж 0,01 % по масі.

28. Сталевий продукт за п. 26 або п. 27, в якому затверділа сталь являє собою розкислену кремнієм або марганцем сталь, яка має одне або більше включень MnO, SiO2 та Аl2О3.

29. Сталевий продукт за будь-яким з пунктів 26-28, в якому більша частина оксидних включень має розмір в межах від 2 до 12 мкм.

30. Сталевий продукт за будь-яким з пунктів 26-29, в якому затверділа сталь має загальну концентрацію кисню в межах від 100 чнм до 250 чнм.

31. Сталевий продукт з високою температурою огрубіння аустенітних зерен, виконаний зі сталевої стрічки, виготовленої шляхом безперервного лиття, що включає наступні операції:

монтаж пари охолоджуваних ливарних валків, що мають зазор між ними та обмежуючі стінки, які прилягають до торців деталей, що утворюють зазор;

подача рідкої низьковуглецевої сталі, що має загальну концентрацію кисню щонайменше 70 чнм, та концентрацію вільного кисню, що знаходиться в межах від 20 до 60 чнм, між парою ливарних валків для утворення ливарної ванни між ливарними валками;

обертання ливарних валків у протилежних напрямках та кристалізацію рідкої сталі для утворення ливарних кірок на поверхнях ливарних валків з концентраціями оксидних включень, що обумовлені загальною концентрацією кисню в рідкій сталі для прискорення формування тонкої литої стрічки; та

формування затверділої тонкої литої стрічки із вказаних затверділих ливарних кірок в зазорі між ливарними валками,

причому розплавлена сталь в ливарній ванні має концентрацію карбону в межах від 0,001 % до 0,1 % по масі, концентрацію марганцю в межах від 0,20 % до 2,0 % по масі та концентрацію кремнію в межах від 0,0 % до 10 % по масі.

32. Сталевий продукт за п. 31, в якому розплавлена сталь в ливарній ванні має концентрацію алюмінію по масі приблизно 0,01 % або менше.

33. Сталевий продукт за будь-яким з пунктів 31-32, в якому розплавлена сталь в ливарній ванні має концентрацію кисню в межах від 100 чнм до 250 чнм.

34. Сталевий продукт за будь-яким з пунктів 31-33, в якому розплавлена сталь містить одне або більше таких оксидних включень, як MnO, SiO2 та Al2O3, розподілених в сталі, причому ці включення мають густину від 2 г/см3 до 4 г/см3.

35. Сталевий продукт за п. 34, в якому більша частина оксидних включень має розмір в межах від 2 до 12 мкм.

36. Сталевий продукт за будь-яким з пунктів 31-35, в якому концентрація сірки в розплавленій сталі менше ніж 0,01 % по масі.

37. Сталевий продукт за будь-яким з пунктів 31-36, виготовлення якого включає такі додаткові операції:

очищення рідкої сталі перед утворенням ливарної ванни шляхом нагріву порції сталі та шлаку зі створенням матеріалу у вигляді рідкої сталі, покритої шлаком, який містить оксиди кремнію, марганцю та кальцію;

перемішування рідкої сталі шляхом продування її інертним газом для спричинення десульфуризації; та

вдування кисню для утворення рідкої сталі, що має загальну концентрацію кисню більше ніж 100 чнм та концентрацію вільного кисню між 30 та 50 чнм.

38. Сталевий продукт за п. 37, в якому десульфуризація зменшує концентрацію сірки у розплавленій сталі до рівня менше ніж 0,01 % по масі.

39. Сталевий продукт за п. 37 або п. 38, в якому затверділа сталь є розкисленою кремнієм або марганцем сталлю та має одне або більше таких включень як MnO, SiO2 та Аl2О3.

40. Сталевий продукт за п. 39, в якому більша частина оксидних включень має розмір в межах від 2 до 12 мкм.

41. Сталевий продукт за будь-яким з пунктів 37-40, в якому затверділа сталь має концентрацію кисню в межах від 100 чнм до 250 чнм.

Текст

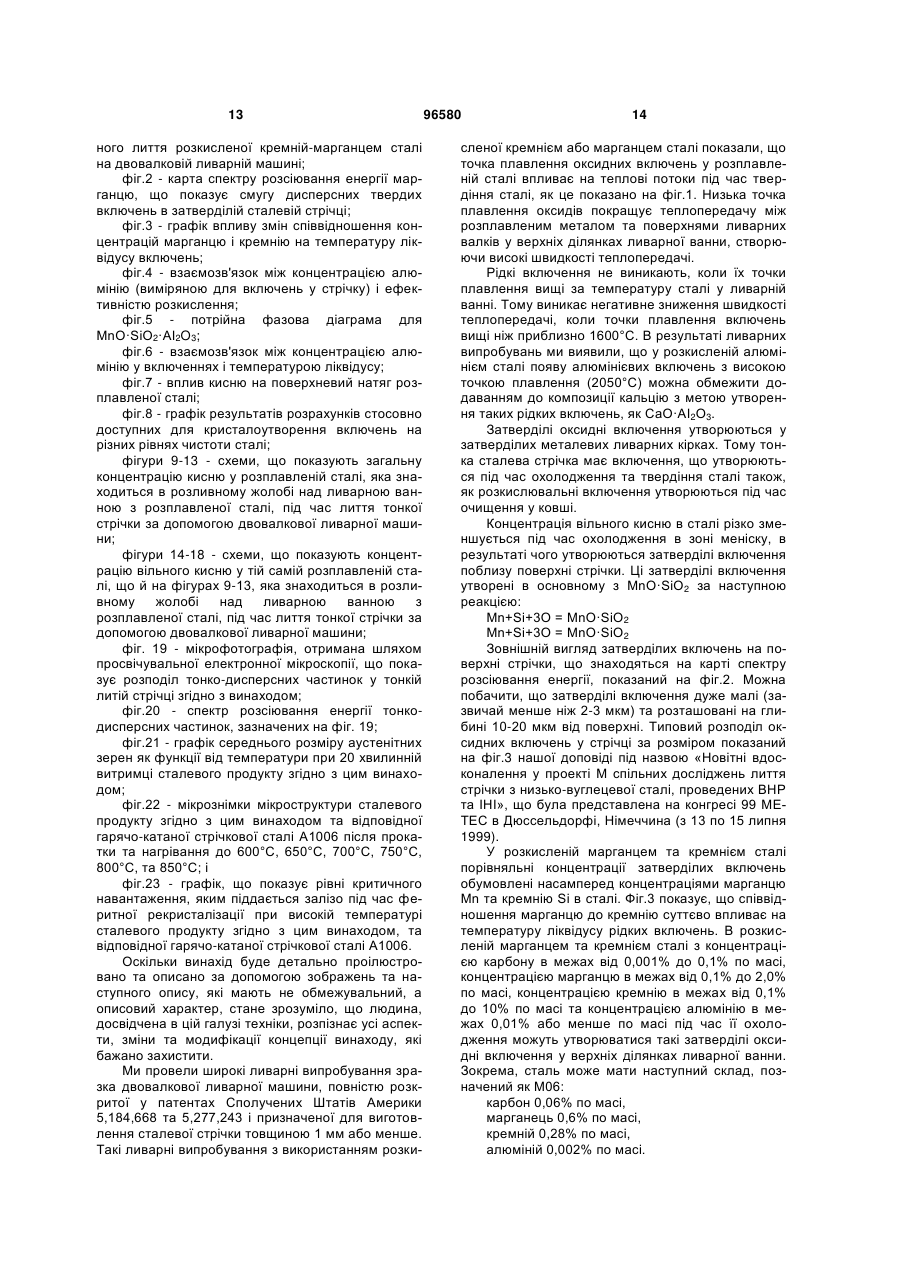

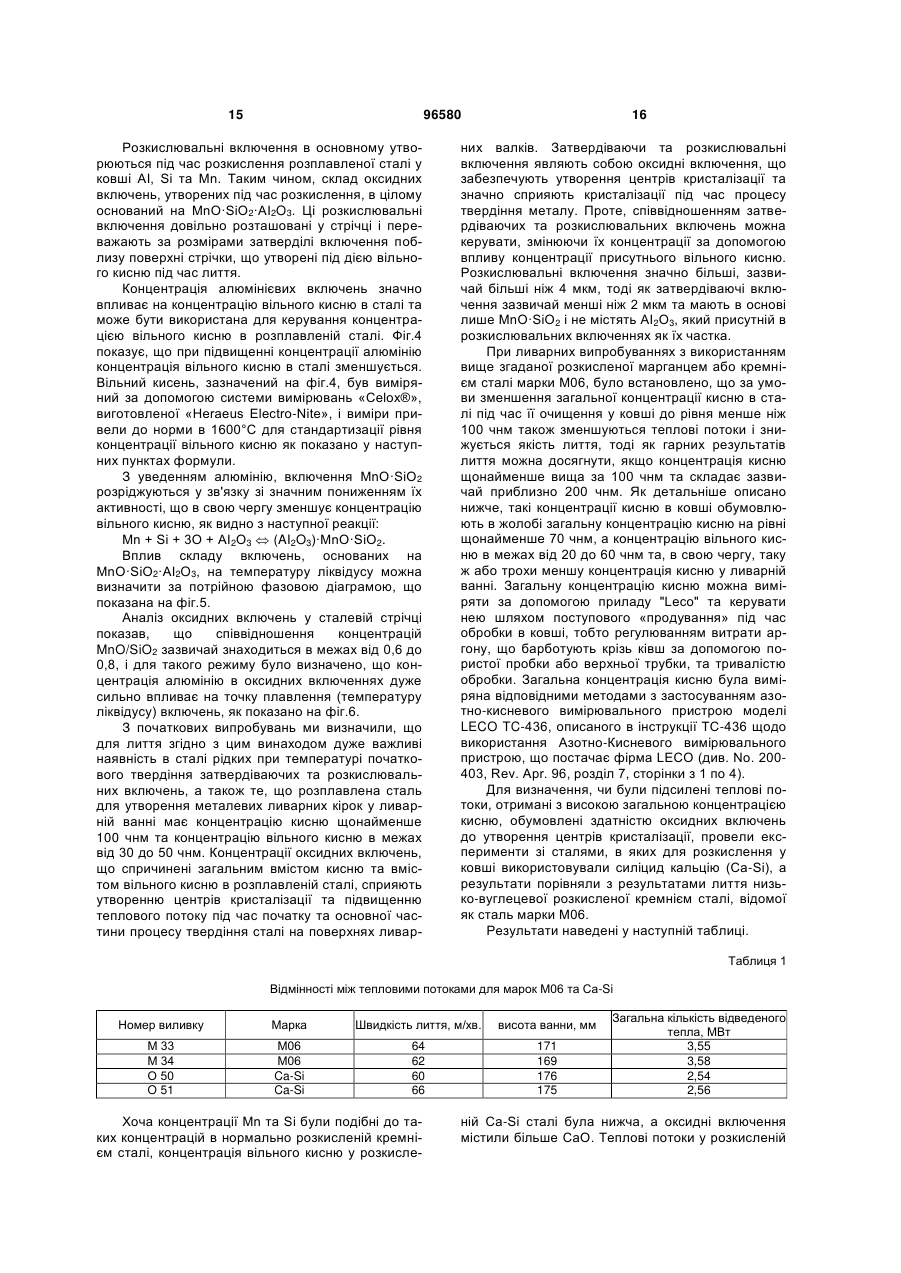

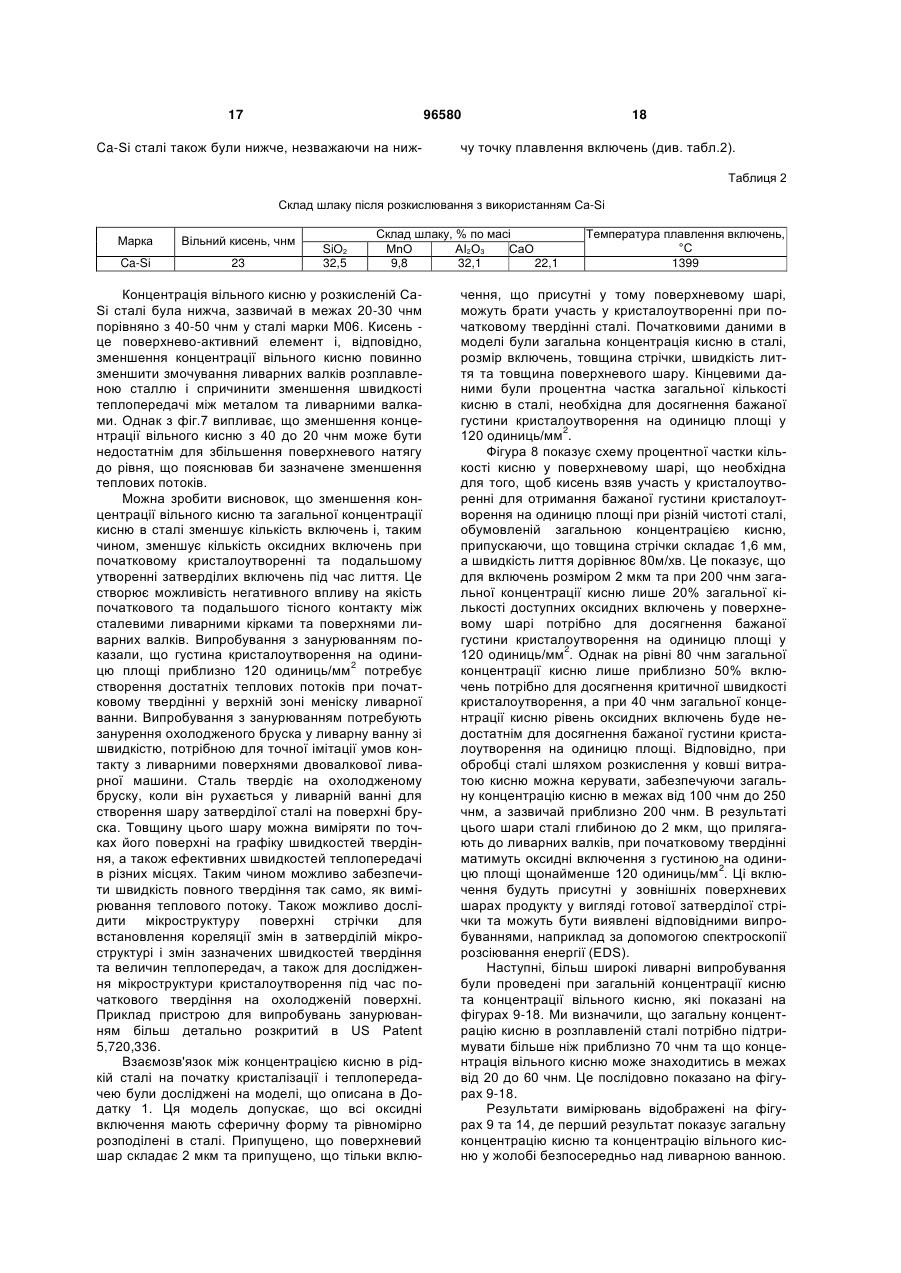

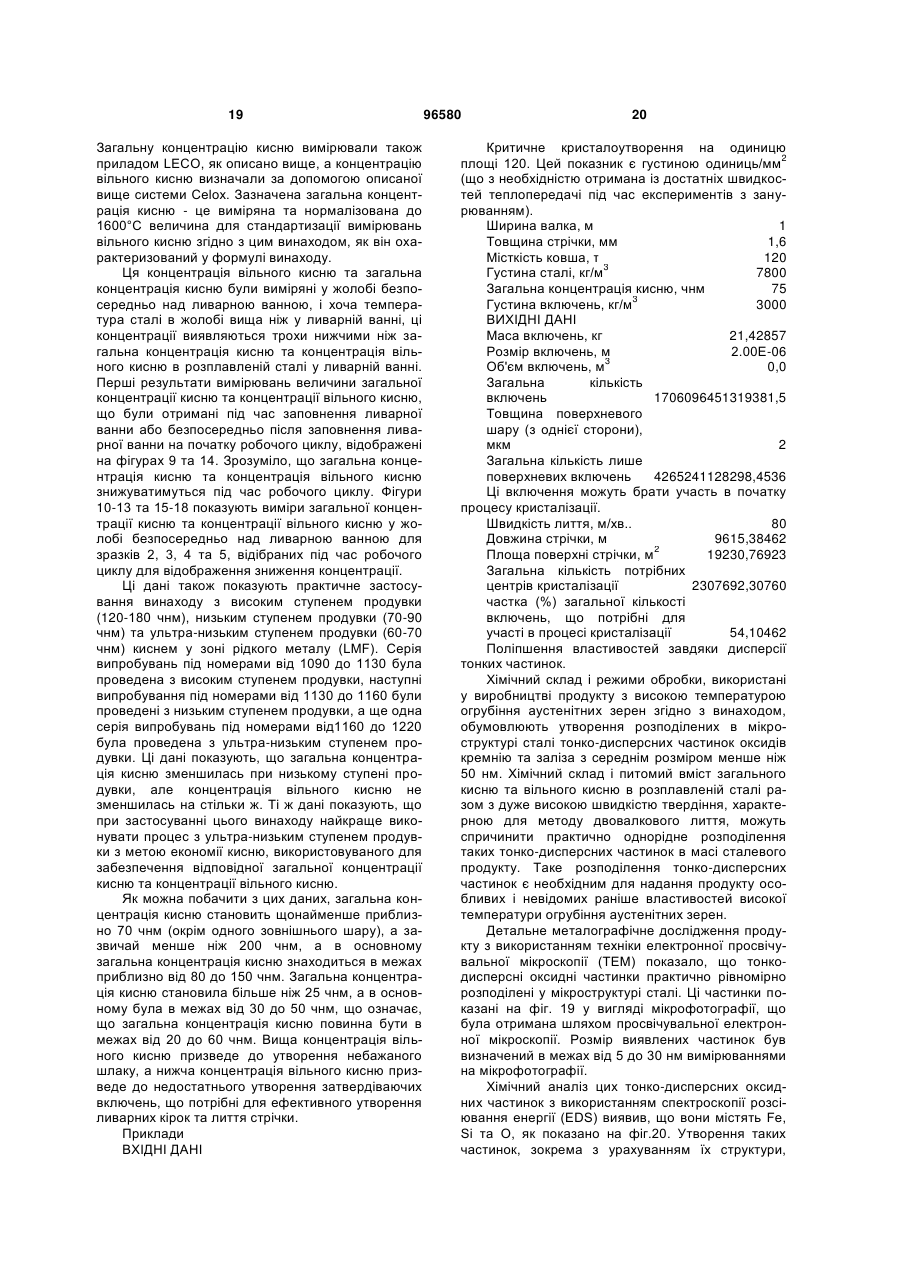

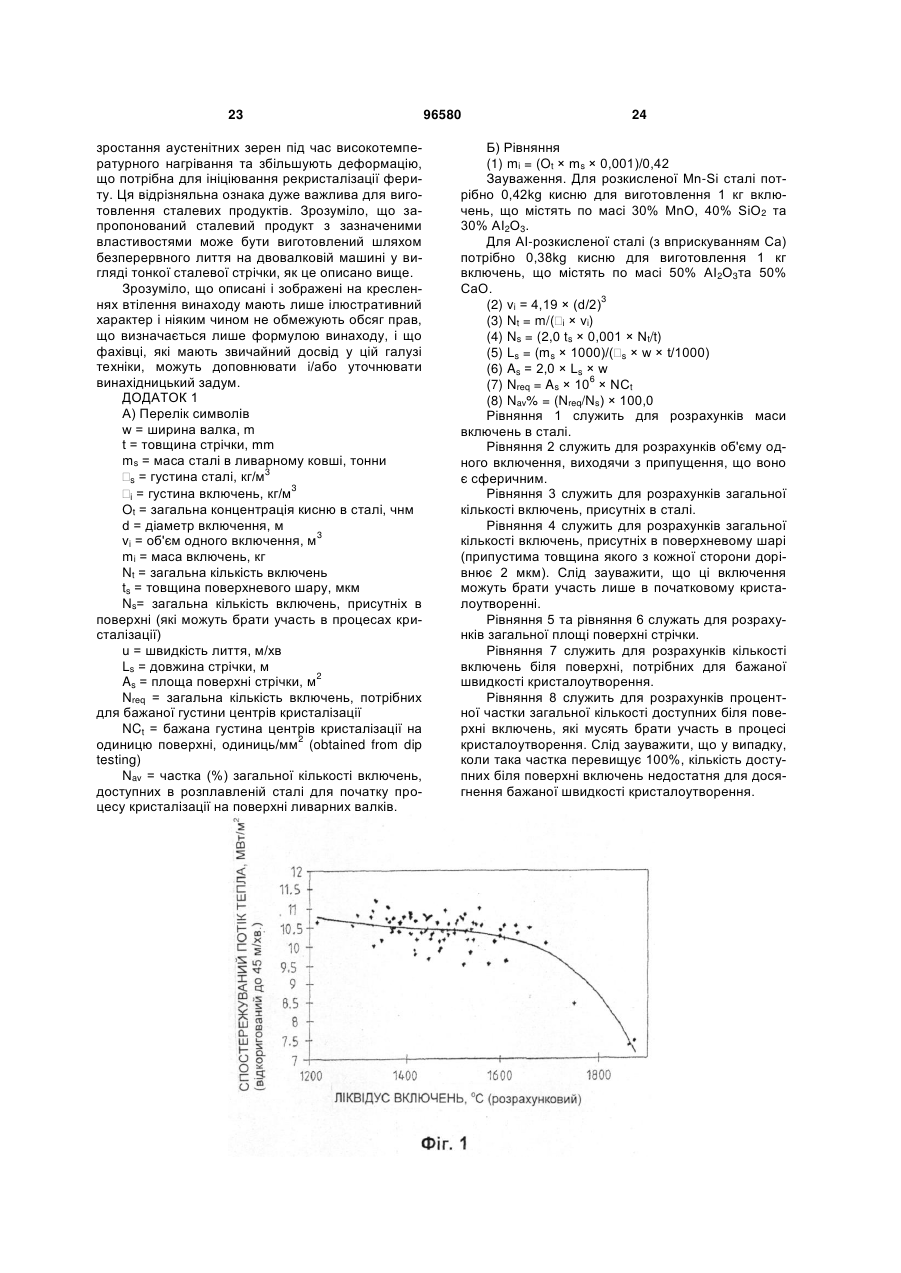

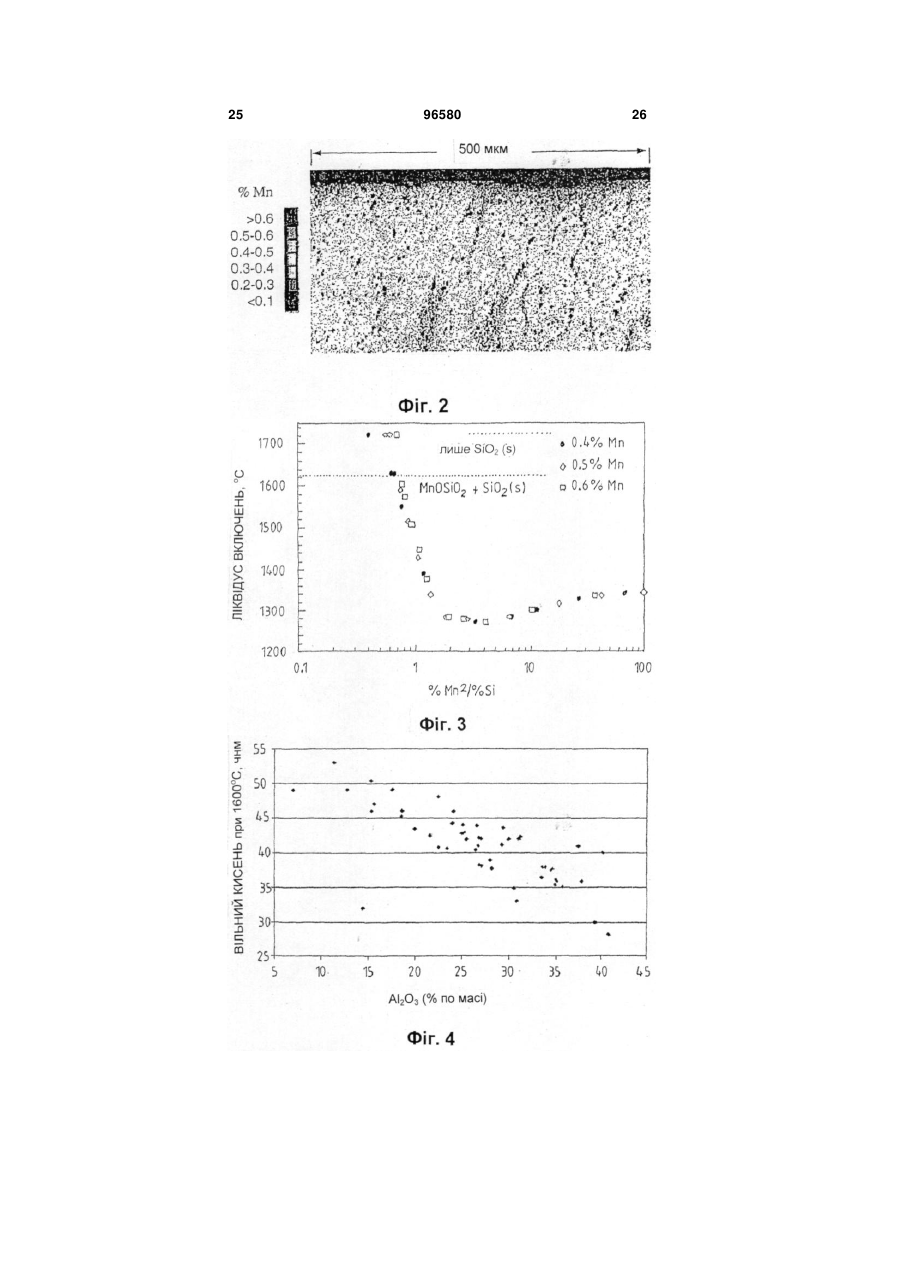

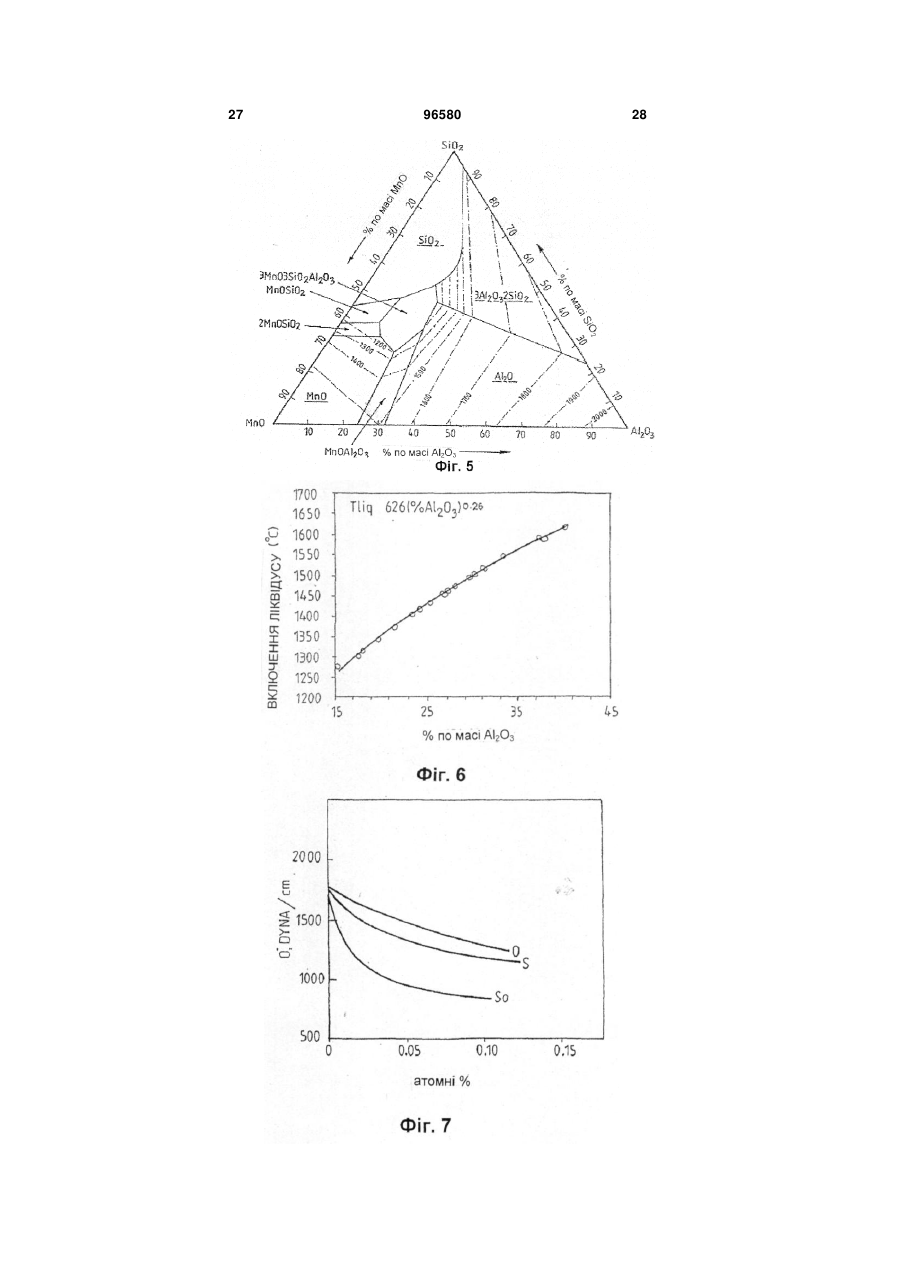

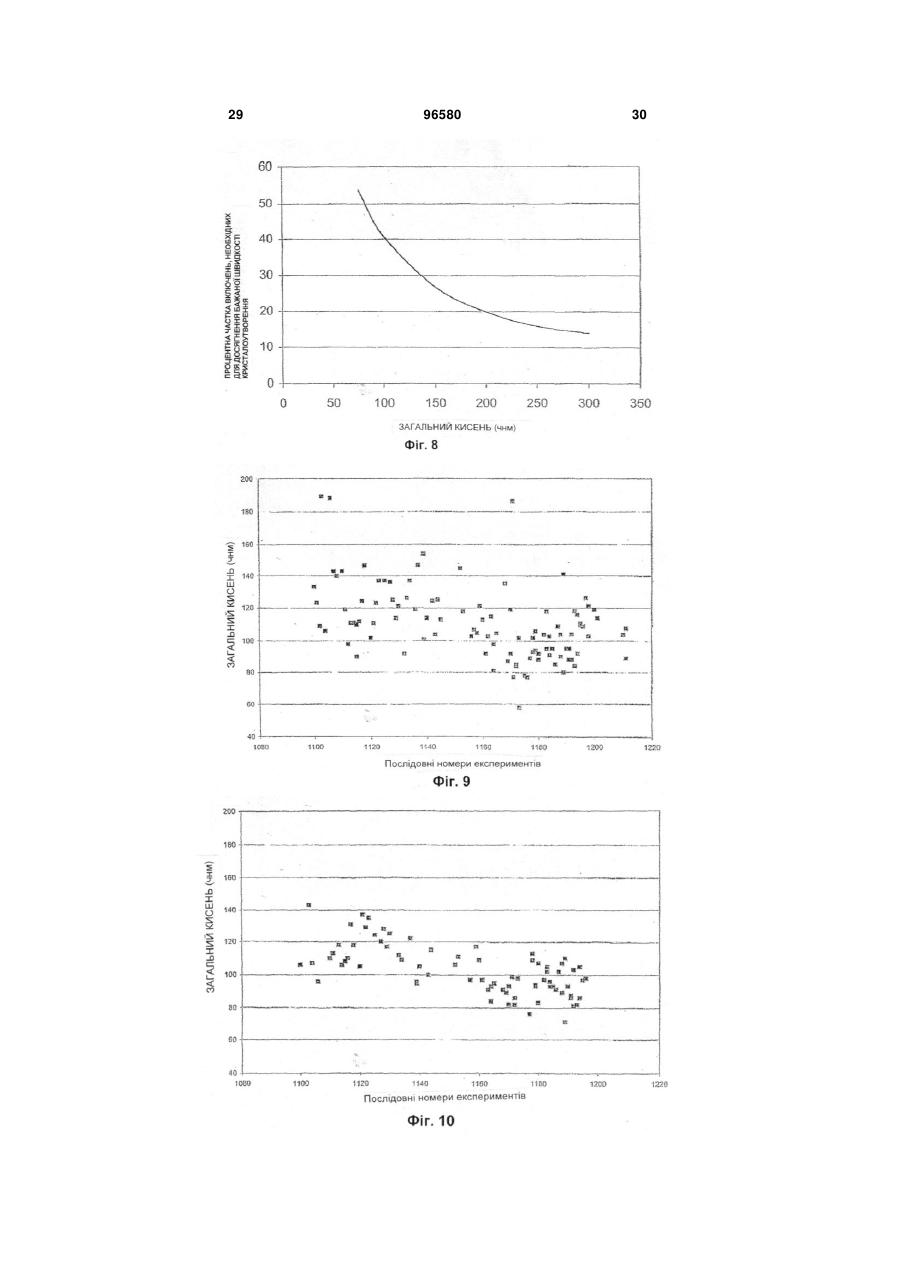

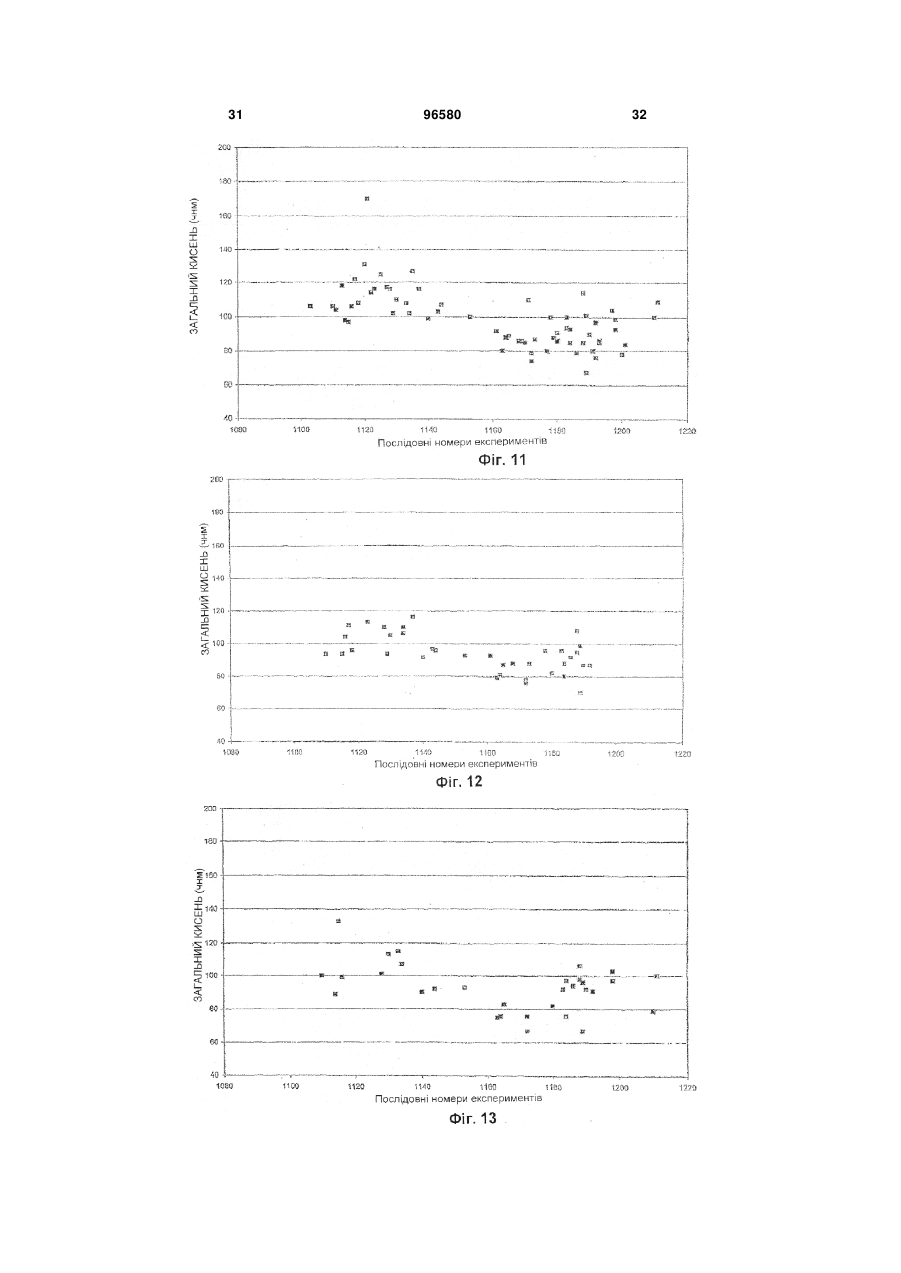

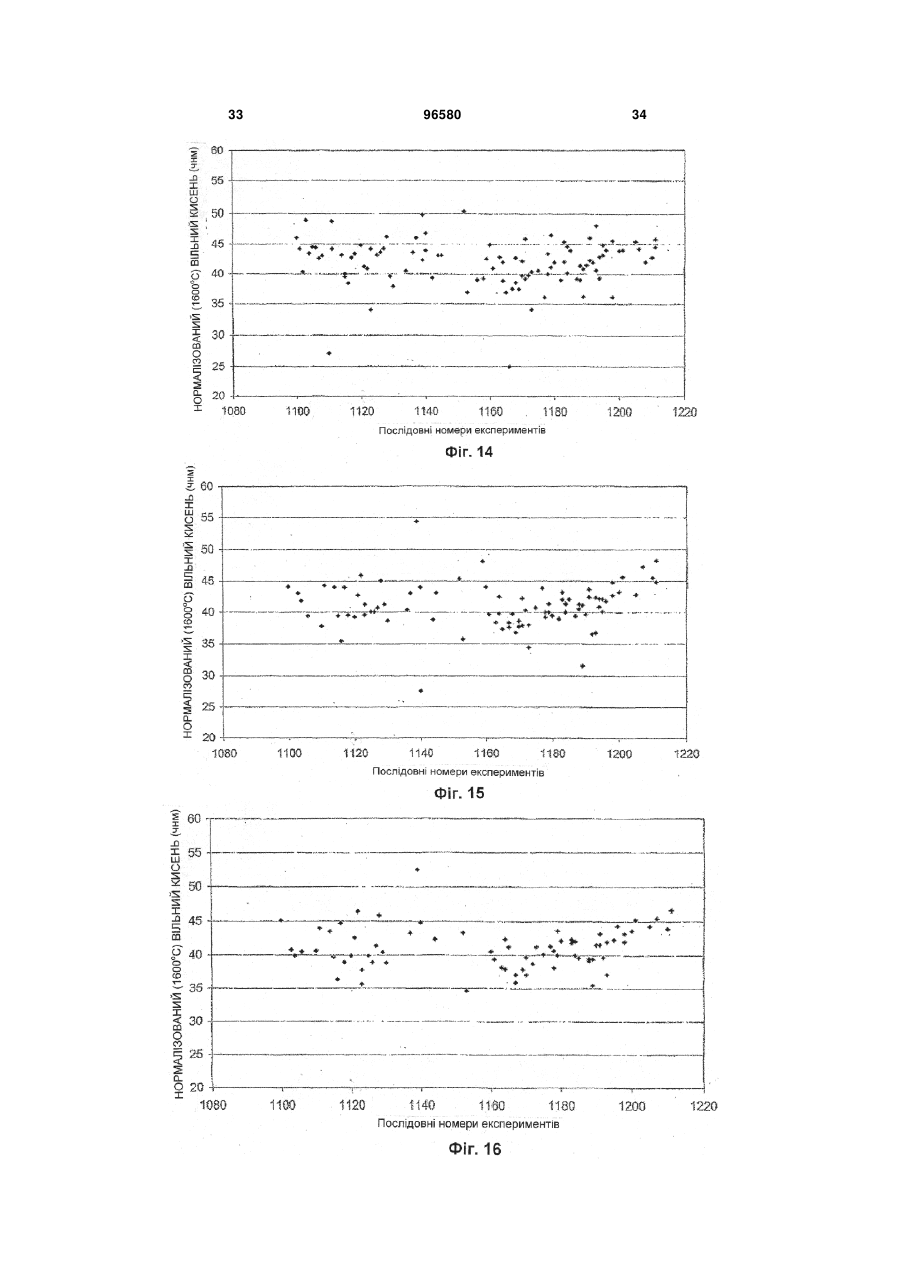

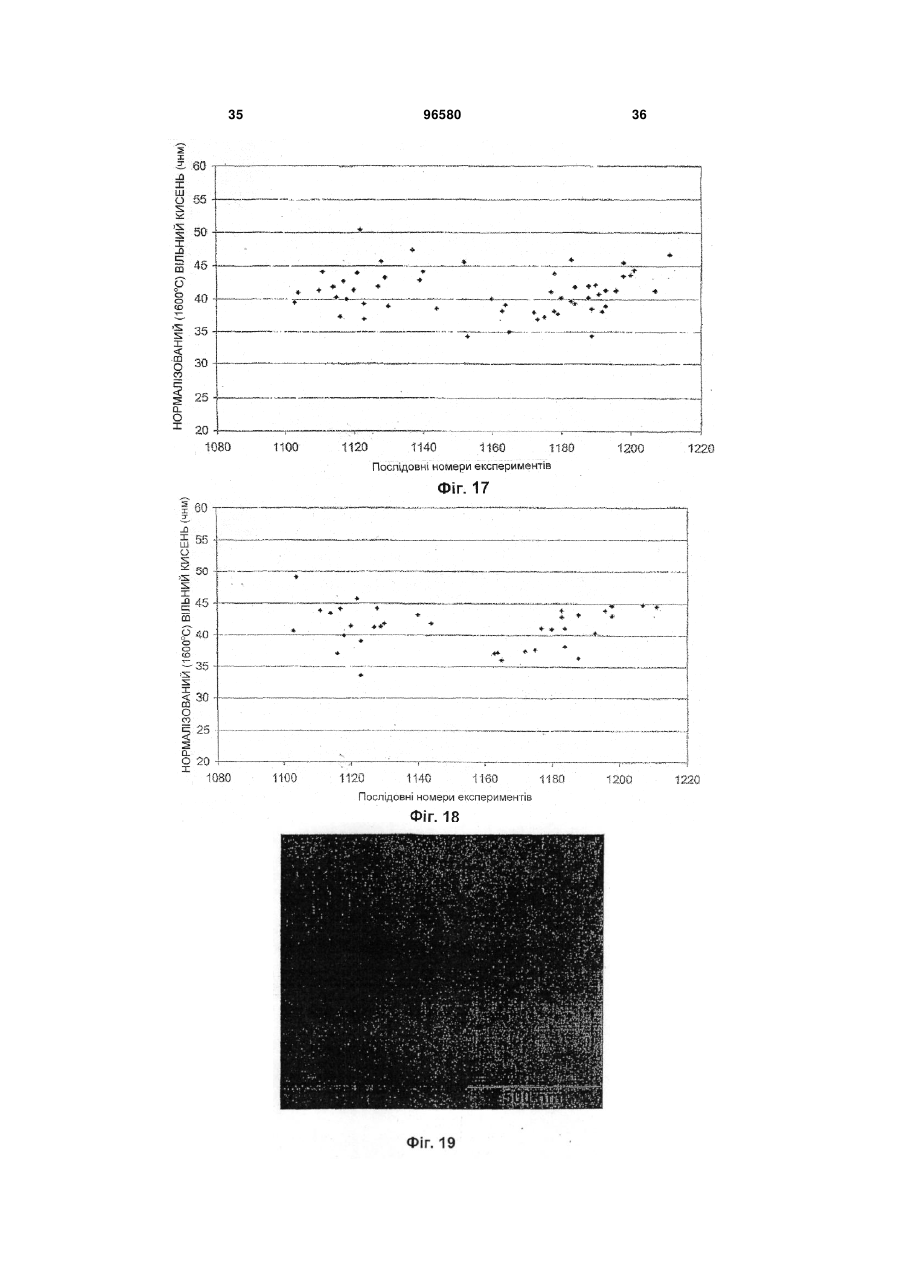

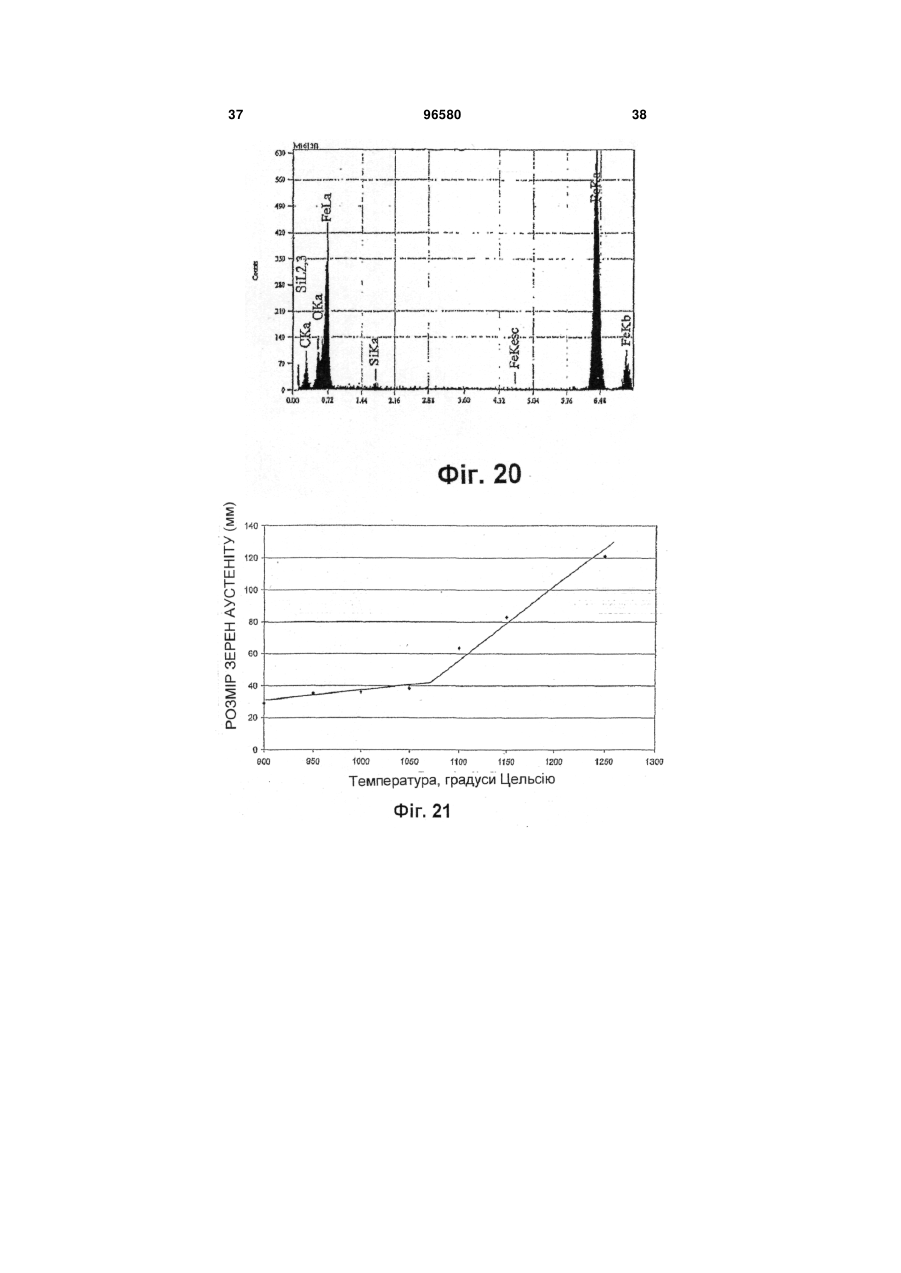

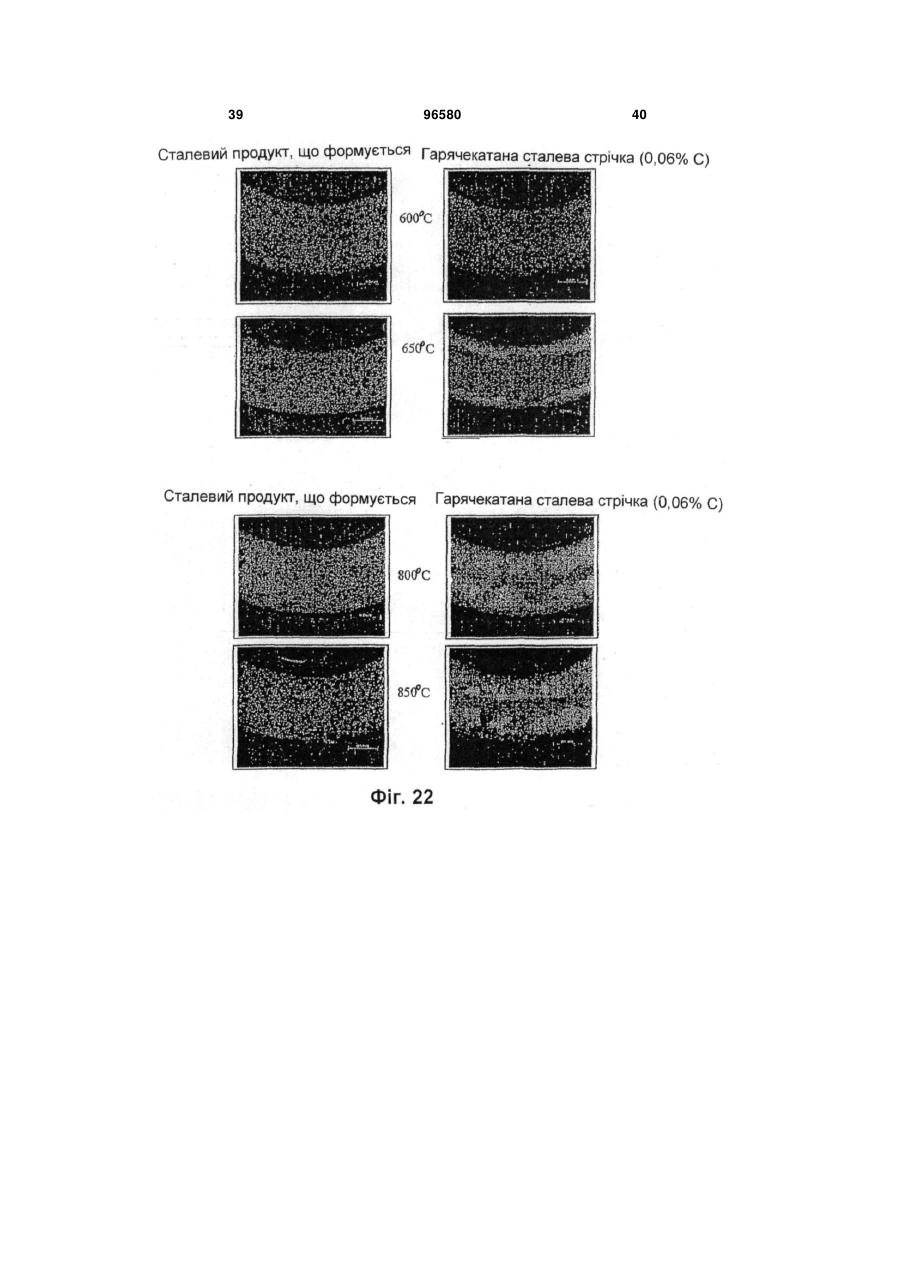

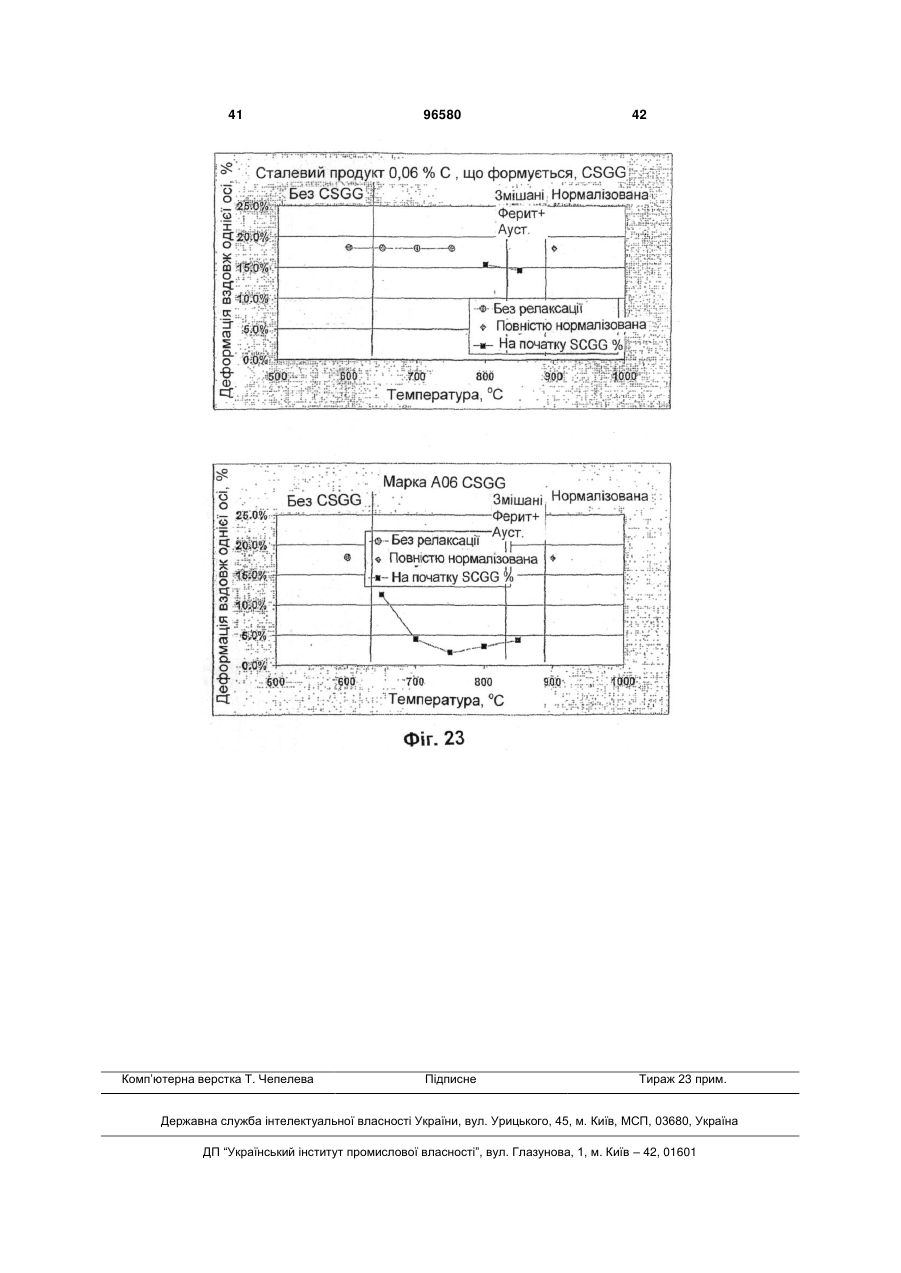

1. Сталевий продукт з високою температурою огрубіння аустенітних зерен, що містить по масі менше ніж 0,4 % карбону, менше ніж 0,06 % алюмінію, менше ніж 0,01 % титану, менше ніж 0,01 % ніобію та менше ніж 0,02 % ванадію і має тонкодисперсні оксидні частинки кремнію та заліза, що розподілені в мікроструктурі сталі при середньому розмірі кристалів менше ніж 50 нм. 2. Сталевий продукт за п. 1, в якому концентрація алюмінію менше ніж 0,02 %. 3. Сталевий продукт за п. 1, в якому концентрація алюмінію менше ніж 0,01 %. 4. Сталевий продукт за будь-яким з попередніх пунктів, в якому середній розмір частинок оксиду знаходиться в межах від 5 до 30 нм. 5. Сталевий продукт за будь-яким з пунктів 1-3, в якому середній розмір частинок оксиду менше ніж 40 нм. 6. Сталевий продукт за будь-яким з попередніх пунктів, в якому литу сталь використано для виготовлення сталевого продукту, що містить одне або більше з таких розподілених в структурі сталі ок 2 (19) 1 3 найменше 20 хвилин при температурі щонайменше 1000 °С. 16. Сталевий продукт за п. 13 або п. 14, в якому середній розмір аустенітних зерен менше ніж 40 мкм, внаслідок витримки протягом щонайменше 20 хвилин при температурі щонайменше 1050 °С. 17. Сталевий продукт з високою температурою огрубіння аустенітних зерен, що містить по масі менше ніж 0,4 % карбону, менше ніж 0,06 % алюмінію, менше ніж 0,01 % титану, менше ніж 0,01 % ніобію та менше ніж 0,02 % ванадію і має тонкодисперсні оксидні частинки, що розподілені в мікроструктурі сталі, яка придатна для обмеження феритної рекристалізації до 10 % при температурах до 750 °С під час витримки протягом 20 хвилин. 18. Сталевий продукт за п. 17, в якому концентрація алюмінію менше ніж 0,02 %. 19. Сталевий продукт за п. 17, в якому концентрація алюмінію менше ніж 0,01 %. 20. Сталевий продукт з високою температурою огрубіння аустенітних зерен, зроблений зі сталевої стрічки, виготовленої за допомогою безперервного лиття, що включає наступні операції: монтаж пари охолоджуваних ливарних валків, що мають зазор між ними та обмежуючі стінки, які прилягають до торців деталей, що утворюють зазор; подача рідкої низьковуглецевої сталі, яка має загальну концентрацію кисню щонайменше 100 чнм та вільного кисню 30-50 чнм, між парою ливарних валків для утворення ливарної ванни між ливарними валками; обертання ливарних валків у протилежних напрямках та кристалізації рідкої сталі для утворення ливарних кірок на поверхнях ливарних валків з концентраціями оксидних включень, що обумовлені загальною концентрацією кисню в рідкій сталі, для прискорення формування тонкої литої стрічки; та формування затверділої тонкої литої стрічки із вказаних затверділих ливарних кірок в зазорі між ливарними валками, причому рідка сталь в ливарній ванні має концентрацію карбону, що знаходиться в межах від 0,001 % до 0,1 % по масі, концентрацію марганцю, що знаходиться в межах від 0,20 % до 2,0 % по масі та концентрацію кремнію, що знаходиться в межах від 0,0 % до 10 % по масі. 21. Сталевий продукт за п. 20, в якому рідка сталь в ливарній ванні має концентрацію алюмінію приблизно 0,01 % по масі або менше. 22. Сталевий продукт за п. 20 або за п. 21, в якому рідка сталь в ливарній ванні має загальну концентрацію кисню, що знаходиться в межах від 100 чнм до 250 чнм. 23. Сталевий продукт за будь-яким з пунктів 20-22, в якому рідка сталь містить одне або більше таких оксидних включень, як MnO, SiO2 та Аl2О3, що розподілені в мікроструктурі сталі, причому ці вклю3 3 чення мають густину від 2 г/см до 4 г/см . 24. Сталевий продукт за п. 6, в якому більша частина оксидних включень має розмір в межах від 2 до 12 мкм. 96580 4 25. Сталевий продукт за будь-яким з пунктів 20-24, в якому концентрація сірки в розплавленій сталі менше ніж 0,01 % по масі. 26. Сталевий продукт за будь-яким з пунктів 20-25, в виготовленні якого є такі додаткові кроки: очищення рідкої сталі перед утворенням ливарної ванни шляхом нагріву порції сталі та шлаку зі створенням матеріалу у вигляді рідкої сталі, покритої шлаком, який містить оксиди кремнію, марганцю та кальцію; перемішування рідкої сталі шляхом продування її інертним газом для спричинення десульфуризації; та вдування кисню для утворення рідкої сталі, що має загальну концентрацію кисню більше ніж 100 чнм та концентрацію вільного кисню між 30 та 50 чнм. 27. Сталевий продукт за п. 26, в якому десульфуризація зменшує концентрацію сірки в рідкій сталі до рівня менше ніж 0,01 % по масі. 28. Сталевий продукт за п. 26 або п. 27, в якому затверділа сталь являє собою розкислену кремнієм або марганцем сталь, яка має одне або більше включень MnO, SiO2 та Аl2О3. 29. Сталевий продукт за будь-яким з пунктів 26-28, в якому більша частина оксидних включень має розмір в межах від 2 до 12 мкм. 30. Сталевий продукт за будь-яким з пунктів 26-29, в якому затверділа сталь має загальну концентрацію кисню в межах від 100 чнм до 250 чнм. 31. Сталевий продукт з високою температурою огрубіння аустенітних зерен, виконаний зі сталевої стрічки, виготовленої шляхом безперервного лиття, що включає наступні операції: монтаж пари охолоджуваних ливарних валків, що мають зазор між ними та обмежуючі стінки, які прилягають до торців деталей, що утворюють зазор; подача рідкої низьковуглецевої сталі, що має загальну концентрацію кисню щонайменше 70 чнм, та концентрацію вільного кисню, що знаходиться в межах від 20 до 60 чнм, між парою ливарних валків для утворення ливарної ванни між ливарними валками; обертання ливарних валків у протилежних напрямках та кристалізацію рідкої сталі для утворення ливарних кірок на поверхнях ливарних валків з концентраціями оксидних включень, що обумовлені загальною концентрацією кисню в рідкій сталі для прискорення формування тонкої литої стрічки; та формування затверділої тонкої литої стрічки із вказаних затверділих ливарних кірок в зазорі між ливарними валками, причому розплавлена сталь в ливарній ванні має концентрацію карбону в межах від 0,001 % до 0,1 % по масі, концентрацію марганцю в межах від 0,20 % до 2,0 % по масі та концентрацію кремнію в межах від 0,0 % до 10 % по масі. 32. Сталевий продукт за п. 31, в якому розплавлена сталь в ливарній ванні має концентрацію алюмінію по масі приблизно 0,01 % або менше. 33. Сталевий продукт за будь-яким з пунктів 31-32, в якому розплавлена сталь в ливарній ванні має 5 96580 6 концентрацію кисню в межах від 100 чнм до 250 чнм. 34. Сталевий продукт за будь-яким з пунктів 31-33, в якому розплавлена сталь містить одне або більше таких оксидних включень, як MnO, SiO2 та Al2O3, розподілених в сталі, причому ці включення 3 3 мають густину від 2 г/см до 4 г/см . 35. Сталевий продукт за п. 34, в якому більша частина оксидних включень має розмір в межах від 2 до 12 мкм. 36. Сталевий продукт за будь-яким з пунктів 31-35, в якому концентрація сірки в розплавленій сталі менше ніж 0,01 % по масі. 37. Сталевий продукт за будь-яким з пунктів 31-36, виготовлення якого включає такі додаткові операції: очищення рідкої сталі перед утворенням ливарної ванни шляхом нагріву порції сталі та шлаку зі створенням матеріалу у вигляді рідкої сталі, покритої шлаком, який містить оксиди кремнію, марганцю та кальцію; перемішування рідкої сталі шляхом продування її інертним газом для спричинення десульфуризації; та вдування кисню для утворення рідкої сталі, що має загальну концентрацію кисню більше ніж 100 чнм та концентрацію вільного кисню між 30 та 50 чнм. 38. Сталевий продукт за п. 37, в якому десульфуризація зменшує концентрацію сірки у розплавленій сталі до рівня менше ніж 0,01 % по масі. 39. Сталевий продукт за п. 37 або п. 38, в якому затверділа сталь є розкисленою кремнієм або марганцем сталлю та має одне або більше таких включень як MnO, SiO2 та Аl2О3. 40. Сталевий продукт за п. 39, в якому більша частина оксидних включень має розмір в межах від 2 до 12 мкм. 41. Сталевий продукт за будь-яким з пунктів 37-40, в якому затверділа сталь має концентрацію кисню в межах від 100 чнм до 250 чнм. Винахід стосується сталевих продуктів. Зменшення розміру феритних зерен призвело до покращення міцності та ударної в'язкості сталі. Кінцевий розмір феритних зерен сталі можна визначити, як правило, за розміром аустенітних зерен до їх охолодження та перетворення в феритні зерна. Однак огрубіння аустенітних зерен також трапляється під час обробки сталі, наприклад, під час гарячої прокатки, термомеханічної обробки, нормалізації, зварювання, емалювання або відпуску. Якщо великі аустенітні зерна утворені під час такої обробки, то їх часто важко зменшити під час подальшої обробки, крім того таке зменшення спричиняє додаткові витрати на обробку сталі. Огрубіння аустенітних зерен під час обробки може призвести до утворення сталі з низькими механічними якостями. Вже відома сталь, що містить виявлені в ній такі тонко-дисперсні малі стабільні частинки, як АІ, Ті, Nb та V, які підвищують стійкість сталі до огрубіння аустенітних зерен при високій температурі. Ці елементи утворюють стабільні нітридні, карбідні і/або карбонітридні включення в сталь, які протидіють огрубінню аустенітних зерен при високій температурі. Здатність цих частинок опиратися розкладанню та огрубінню раніше розглядалася по суті в аспекті опору огрубінню аустенітних зерен при високій температурі. Цей винахід відноситься до продуктів з вуглецевої сталі, що характеризується високою температурою огрубіння аустенітних зерен, без необхідності додавання звичайних елементів АІ, Nb, Ті, та V, що зменшують аустенітні зерна. Ці елементи у вигляді нітр'/ідних або кабонітридних частинок забезпечують високу температуру огрубіння аустенітних зерен, тоді як в сталі згідно з цим винаходом для забезпечення такої ж високої температури огрубіння аустенітних зерен використані такі викристалізувані тонко-дисперсні частинки, як Si, Fe та О. Описана тут структура сталі містить високий рівень кисню та розчинені оксидні частинки кремнію та заліза розміром менше ніж 50 нм та, в основному, розміром від 5 до 30 нм. Здатність обмежувати огрубіння аустенітних зерен під час циклу термічної обробки та процесу зварювання полегшує отримання тонкої кінцевої мікроструктури при охолодженні до температури зовнішнього середовища. Висока температура огрубіння аустенітних зерен забезпечує великий температурний діапазон, в якому точно відомий розмір утворених аустенітних зерен, що допомагає отримати бажану кінцеву структуру. У випадку описаної тут низько-вуглецевої сталі, охолодженої під потоками охолоджувального повітря, результуючий розмір маленьких феритних зерен придатний для отримання бажаної комбінації міцності, ударної в'язкості та придатності до формоутворення. Описаний тут сталевий продукт також має високу температуру феритної рекристалізації. Така властивість може обмежити або навіть попередити критичну деформацію внаслідок росту феритних зерен. Це явище виникає в холодноштампованих сталевих продуктах в результаті нагріву злегка пружно деформованих ділянок до субкритичних температур. Результуючий великий розмір феритних зерен може стати причиною появи ділянок низької міцності в утвореному продукті, що може бути шкідливо при використанні продукту. При низькому рівні напруги вірогідність утворення нових рекристалізованих феритних зерен низька, що призводить до зростання великих феритних зерен. Сталевий продукт згідно з цим винаходом можна виготовити за допомогою безперервного лиття сталевої стрічки у двовалковій ливарній машині. Під час лиття у двовалковій ливарній машині розплавлений метал подають між парою горизонтальних ливарних валків, що обертаються у протилежних напрямках та охолоджуються таким чином, що на поверхні рухомих валків утворюються затверділі металеві кірки, які проходять разом в зазор між валками для утворення продукту у вигляді 7 затверділої стрічки, що виходить вниз із зазору. Термін «зазор» використаний тут у відношенні до тієї ділянки, в якій валки розташовані найближче один до одного. Розплавлений метал можна виливати з ковша до меншої посудини, з якої він буде витікати крізь патрубок подачі металу, розташований над зазором, що утворює ливарну ванну з розплавленого металу, підтримувану ливарними поверхнями валків безпосередньо над зазором та видовжену вздовж зазору. Ця ливарна ванна зазвичай обмежена боковими пластинами або перемичками, що стикаються з торцевими поверхнями валків по ковзній посадці таким чином, що запобігають витіканню з боків ливарної ванни. Під час лиття тонкої сталевої стрічки у двовалковій ливарній машині розплавлена сталь в ливарній ванні в основному матиме температуру у межах від 1500°С до 1600°С та вище, тому необхідно забезпечити високу швидкість охолодження поверхонь ливарних валків. Дуже важливим є отримання високотемпературного потоку та об'ємного кристалоутворення при початковому затвердінні сталі на ливарних поверхнях для утворення ливарних кірок металу під час лиття. В патенті Сполучених Штатів Америки № 5,720,336 описано, як при початковому затвердінні можна збільшити тепловий потік, застосовуючи хімію лиття сталі таким чином, що основна частина оксидів металу, утворених в результаті розкислення, зостається рідкою при температурі початкового затвердіння і утворює практично рідкий шар в зоні етика розплавленого металу з ливарною поверхнею. Як описано в патентах Сполучених Штатів Америки № 5,934,359 та № 6,059,014 і міжнародній заявці AU 99/00641, на кристалоутворення в сталі при початковому затвердінні можна вплинути за допомогою текстурного малюнку на ливарній поверхні. Зокрема, в міжнародній заявці AU 99/00641 описано, що довільно розміщені шипи та виїмки на ливарних поверхнях можуть покращити процес початкового затвердіння шляхом забезпечення потенційних місць кристалоутворення. Тепер ми визначили, що кристалоутворення також залежить від присутності оксидних включень в розплавленій сталі, а також, що дивно, що немає переваг у литті двовалковою машиною «чистої» сталі, в якій кількість включень, утворених під час розкислення, була мінімізована в розплавленій сталі до початку лиття. Ми визначили, що надмірно висока швидкість охолодження стає причиною високого рівня кисню в структурі сталі та утворення тонко-дисперсних викристалізуваних оксидних частинок кремнію та заліза розміром менше ніж 50 нм та в основному в межах від 5 до 30 нм. Ми вважаємо, що структура цих частинок являє собою Si-Fe-O шпінель. Сталь для безперервного лиття піддають процесу розкислення у ковші до лиття. В процесі лиття двовалковою машиною сталь в основному піддають кременевому та марганцевому розкисленню. Однак, можливе використання алюмінієвого розкислення та додавання кальцію для керування утворенням твердих включень АІ2О3, які можуть засмітити канали подачі рідкого металу у системі подачі, крізь яку доставляють розплавлений метал до ливарної ванни. Дотепер було бажа 96580 8 ним досягнення оптимальної чистоти сталі за допомогою дозування та мінімізації загального рівня кисню в розплавленій сталі. Однак тепер ми визначили, що зменшення рівня кисню в сталі зменшує кількість включень і, якщо загальна концентрація кисню та концентрація вільного кисню в сталі стають нижче деяких рівнів, то щільний контакт між розплавленою сталлю та поверхнями ливарних валків може набути несприятливого характеру у вигляді незадовільного кристалоутворення, що призводить до швидкого початкового затвердіння та великого теплового потоку. Розплавлена сталь очищується розкисленням у ковші таким чином, що загальна концентрація кисню та концентрація вільного кисню знижуються до кількостей, які забезпечують задовільне затвердіння на ливарних валках та виготовлення задовільної сталевої стрічки. Розплавлена сталь містить деяку кількість оксидних включень (зазвичай MnO, CaO, SiO2 і/або АІ2О3), достатню для забезпечення потрібної густини кристалоутворення на поверхнях ливарних валків для швидкого початкового та подальшого твердіння і отримання кінцевого продукту у вигляді стрічки, яка має характерні розподіл затверділих частинок та поверхневі властивості. Ми виготовили сталевий продукт з високою температурою огрубіння аустенітних зерен, що містить по масі менше ніж 0,4% карбону, менше ніж 0,06% алюмінію, менше ніж 0,01% титану, менше ніж 0,01% ніобію та менше ніж 0,02% ванадію по масі та має тонко-дисперсні оксидні частинки кремнію та заліза, що розподілені в мікроструктурі сталі при середньому розмірі кристалів менше ніж 50 нм, або менше ніж 40 нм. Середній розмір частинок може бути в межах від 5 до 30 нм. Концентрація алюмінію може бути менше ніж 0,05% або 0,02% або 0,01%. Розплавлена сталь, яку використовують для виготовлення сталевих продуктів, може мати одне або більше таких оксидних включень, як MnO, SiO2 та АІ2О3 розподілених в сталі, 3 причому ці включення мають густину від 2 г/см до 3 4 г/см . Оксидні включення в розплавленій сталі можуть мати розмір в межах від 2 до 12 мкм. Сталевий продукт з високою температурою огрубіння аустенітних зерен може містити по масі менше ніж 0,4% карбону, менше ніж 0,06% алюмінію, менше ніж 0,01% титану, менше ніж 0,01% ніобію та менше ніж 0,02% ванадію по масі та має тонко-дисперсні оксидні частинки кремнію та заліза, що здатні до утворення в мікроструктурі сталі аустенітних зерен, стійких до огрубіння при підвищеній температурі. Мікроструктура сталі містить аустенітні зерна з середнім розміром менше ніж 50 мкм, або менше ніж 40 мкм до щонайменше 1000°С чи навіть до 1050°С при витримуванні протягом 20 хвилин. Тонко-дисперсні частинки можуть бути оксидами кремнію і заліза розміром менше ніж 50 нм. Концентрація алюмінію по масі може бути нижчою за 0,05%, або 0,02%, або 0,01%. В іншому варіанті сталевий продукт з високою температурою огрубіння аустенітних зерен є вуглецевою сталлю, що містить по масі менш ніж 0,4% карбону, менш ніж 0,06% алюмінію, менш ніж 0,01% титану , менш ніж 0,01% ніобію та менш ніж 0,02% ванадію і може бути стійкою до феритної 9 рекристалізації впритул до температури 750°С для рівнів деформації щонайменше до 10% (для звичайних технологічних швидкостей нагрівання та часу витримки щонайменше до 30 хвилин). Сталевий продукт з високою температурою огрубіння аустенітних зерен може мати концентрацію карбону менш ніж 0,01% або менш ніж 0,005% та концентрацію алюмінію менш ніж 0,01% або менш ніж 0,005% по масі. Сталевий продукт з високою температурою огрубіння аустенітних зерен може бути виготовлений в двовалковій ливарній машині з використанням розплавленої сталі, в якій загальна концентрація кисню у ливарній ванні складає щонайменше 70 частин на мільйон (що скорочено буде позначатися далі як «чнм») та звичайно менше ніж 250 чнм, а концентрація вільного кисню знаходиться в межах від 20 до 60 чнм. Розплавлена сталь може мати загальну концентрацію кисню в ливарній ванні щонайменше 100 чнм, хоча зазвичай 250 чнм, та концентрацію вільного кисню в межах від 30 до 50 чнм. Точно регульований хімічний склад розплавленої сталі, а конкретніше концентрація розчиненого кисню, та дуже висока швидкість охолодження забезпечують умови для утворення тонко-дисперсних в основному сферичних розподілених в мікроструктурі сталі оксидних частинок, які обмежують середній розмір аустенітних зерен при подальшому нагріванні до розмірів менше ніж 50 мкм при витримці протягом 20 хвилин при температурі щонайменше 1000°С. Властивості аустенітних зерен щодо огрубіння, що демонструє цей сталевий продукт, такі ж або кращі ніж ті, що мають загальновідомі стандартно нормалізовані розкислені алюмінієм сталі, в яких присутність частинок нітриду алюмінію в мікроструктурі сталі обмежує ріст аустенітних зерен. Властивості аустенітних зерен щодо огрубіння в сталі дійсно дуже наближені до властивостей щодо огрубіння зерен відомих оброблених титаном і розкислених алюмінієм безперервно відлитих сталевих слябів (див. JP публікацію No. S61[1986]213322). В оброблених титаном розкислених алюмінієм сталях швидке охолодження безперервно відлитих сталевих слябів призводить до появи мілких (розміром 5-10 нм) частинок нітриду титану. Здатність алюмінію до утворення задовільної дисперсії частинок нітриду алюмінію, коли алюміній та азот присутні в сталі в достатніх концентраціях, призводить до утворення розкислених алюмінієм мілко-зернистих сталей. Однак, у випадку сталевих стрічок, виготовлених шляхом гарячої прокатки на прокатних станах, високі швидкості охолодження сталевої стрічки в такому температурному діапазоні, в якому частинки нітриду алюмінію випадають в осад, під час охолодження після проходження валків, можуть обмежити випадання осаду. (Для звичайної температури змотування стрічки в рулон, яка приблизно становить менше ніж 700°С). Це можна точно виявити на торцях стрічки та торцях витків рулону навіть при концентраціях алюмінію понад 0,02% та до 0,06%. Крім того, високі швидкості нагріву, що досягаються під час подальшого повторного нагрівання сталевої стрічки, також обмежують випадання осаду нітри 96580 10 ду алюмінію. Таким чином, розкислена алюмінієм сталь не обов'язково виявить високу температуру огрубіння аустенітних зерен. Для сталевого продукту за цим винаходом швидкість змотування під час змотування в рулон після проходження валків не впливає суттєво на температуру огрубіння аустенітних зерен в сталі. Описаний тут сталевий продукт з високою температурою огрубіння аустенітних зерен має мікроструктуру з кращою властивістю пригнічення росту аустенітних зерен ніж в розкислених алюмінієм мілко-зернистих сталях при відсутності таких стандартних елементів, що зменшують розмір зерен, як алюміній, титан, ніобій та ванадій. Унікальною сталлю з іншою мікроструктурою та результуючими властивостями міцності є також зазначена лита сталь, яка не потребує додаткових витрат, пов'язаних з такими мілко-зернистими сталями в минулому. Властивості відносно огрубіння аустенітних зерен цієї литої сталі надають такі переваги як очищення мікроструктури нагрітої ділянки, нагрівання якої пов'язане зі зварюванням та такою тепловою обробкою інших видів, як нормалізація, емалювання, відпуск. В минулому надмірне огрубіння аустенітних зерен під час теплової обробки призводило до огрубіння мікроструктури сталі при змотуванні та до зниження міцності і ударної в'язкості сталі при температурі навколишнього середовища. Зазначимо, що рівні титану, ніобію та ванадію в описаних тут сталевих продуктах розглядаються лише як забруднюючі включення, що з'являються в результаті використання відходів як сировини для виготовлення сталі в електродугових печах. Однак, навіть в межах зазначеного тут винаходу можна здійснити цілеспрямоване введення титану, ніобію та ванадію, якщо їх рівні настільки низькі, що не забезпечують ознак мілкозернистості за допомогою альтернативних засобів, як описано вище. Стрічка з низько вуглецевої сталі з високою температурою огрубіння аустенітних зерен може бути виготовлена виконанням наступних операцій: монтаж пари охолоджуваних ливарних валків, які мають зазор між ними та обмежуючі перемички, що прилягають до боків зазору; подача розплавленої вуглецевої сталі між зазначеною парою ливарних валків для утворення ливарної ванни між валками разом з зазначеними перемичками, що обмежують ливарну ванну та прилягають до боків зазору, причому розплавлена сталь має загальну концентрацію кисню в ливарній ванні щонайменше 70 чнм, а зазвичай менше ніж 250 чнм, та концентрацію вільного кисню в межах від 20 чнм до 60 чнм; обертання ливарних валків у протилежних напрямках та кристалізації рідкої сталі для утворення ливарних кірок на поверхнях ливарних валків з концентраціями оксидних включень, що обумовлені загальною концентрацією кисню в рідкій сталі, для прискорення формування тонкої литої стрічки; та формування затверділої тонкої сталевої стрічки при проходженні крізь зазор між ливарними 11 валками для виготовлення затверділої сталевої стрічки, яка виходить вниз із зазору. Вуглецева сталева стрічка з високою температурою огрубіння аустенітних зерен також може бути виготовлена виконанням наступних операцій: монтаж пари охолоджуваних ливарних валків, які мають зазор між ними та обмежуючі перемички, що прилягають до боків зазору; подача розплавленої вуглецевої сталі між зазначеною парою ливарних валків для утворення ливарної ванни між валками разом з зазначеними перемичками, що обмежують ливарну ванну та прилягають до боків зазору, причому розплавлена сталь має загальну концентрацію кисню в ливарній ванні щонайменше 100 чнм, а зазвичай менше ніж 250 чнм, та концентрацію вільного кисню в межах від 30 чнм до 50 чнм; обертання ливарних валків у протилежних напрямках та кристалізації рідкої сталі для утворення ливарних кірок на поверхнях ливарних валків з концентраціями оксидних включень, що обумовлені загальною концентрацією кисню в рідкій сталі, для прискорення формування тонкої литої стрічки; та формування затверділої тонкої сталевої стрічки при проходженні крізь зазор між ливарними валками для виготовлення затверділої сталевої стрічки, яка виходить вниз із зазору. Загальна концентрація кисню в розплавленій сталі, що знаходиться в ливарній ванні, може бути приблизно 200 чнм, або в межах 80-150 чнм. Загальна концентрація кисню включає концентрацію вільного кисню в межах від 20 чнм до 60 чнм або в межах від 30 чнм до 50 чнм. Зазначимо, що рівень вільного кисню можна виміряти при температурі від 1540°С до 1600°С, тобто при звичайній температурі розплавленої сталі, що знаходиться в системі доставки металу, де зазвичай вимірюють концентрацію кисню. Загальна концентрація кисню включає на додаток до концентрації вільного кисню розмелювальні включення, присутні в розплавленій сталі при подачі розплавленої сталі до ливарної ванни. Вільний кисень утворюється в затвердіваючих включеннях, які прилягають до поверхні ливарних валків під час утворення металевих ливарних кірок і литої стрічки. Ці затвердіваючі включення є рідкими, що покращує теплопередачу між розплавленим металом та ливарними валками, чим, в свою чергу, прискорюють формування металевих кірок. Окислювальні частинки також збільшують присутність вільного кисню та, в свою чергу, затвердіваючих включень таким чином, що концентрація вільного кисню залежить від його концентрації в окислювальних частинках. Низько-вуглецева сталь позначена як сталь з концентрацією карбону в межах від 0,001% до 0,1% по масі, концентрацією марганцю в межах від 0,01% до 2,0% по масі та концентрацією кремнію в межах від 0,20% до 10% по масі. Сталь може мати концентрацією алюмінію по масі приблизно 0,02% або 0,01% або менше. Концентрація алюмінію по масі, наприклад, може складати 0,008% або менше. Розплавлена сталь може бути розкисленою кремнієм або марганцем сталлю. 96580 12 Оксидні включення є затвердіваючими включеннями та розкислювальними включеннями. Затвердіваючі включення утворені під час охолодження та затвердіння сталі під час лиття, і оксидні включення утворені під час розкислення розплавленої сталі до її лиття. Затверділа сталь може містити одне або більше таких оксидних включень, як MnO, SiO2 та АІ2О3, розподілених в сталі, причому ці включення мають густину від 2 3 3 г/см до 4 г/см . Розплавлена сталь може бути очищена в ковші до подачі в зазор між ливарними валками для утворення ливарної ванни шляхом нагрівання порції сталі та шлаку в ковші для утворення в цьому ковші матеріалу у вигляді розплавленої сталі, покритої таким шлаком, що містить оксиди кремнію, марганцю та кальцію. Розплавлену сталь можна перемішувати вдуванням в неї інертного газу для спричинення десульфуризації, а далі вдуванням кисню для виготовлення розплавленої сталі, яка в ливарній ванні має бажану загальну концентрацію кисню щонайменше 70 чнм, зазвичай менше ніж 250 чнм, та концентрацію вільного кисню в межах від 20 чнм до 60 чнм. Як описано вище, загальна концентрація кисню у ливарній ванні може бути щонайменше 100 чнм та концентрація вільного кисню знаходитись в межах від 30 до 50 чнм. З урахуванням цього, потрібно відмітити, що загальна концентрація кисню та концентрація вільного кисню у ковші в цілому вища ніж у ливарній ванні, оскільки, і загальна концентрація кисню, і концентрація вільного кисню у розплавленій сталі напряму пов'язані з його температурою, з такими рівнями концентрації кисню, що зменшені пониженням температури при переході від ковша до ливарної ванни. Десульфуризація може зменшити концентрацію сірки у розплавленій сталі до менше ніж 0,01% по масі. Тонка сталева стрічка, виготовлена за допомогою двовалкової ливарної машини, як описано вище, має товщину менше ніж 5 мм та утворена з литої сталі, яка має затверділі оксидні включення. Включення в сталі можуть бути розподілені таким чином, що поверхневий шар глибиною у 2 мкм від зовнішньої поверхні матиме затверділі включення, причому ці включення матимуть густину на одини2 цю площі щонайменше 120 включень/мм . Затверділа сталь може бути розкислена кремнієм або марганцем, а також може мати одне або більше таких оксидних включень, як MnO, SiO2 та АІ2О3. Більшість включень мають розмір в межах між 2-12 мкм. Описаний вище спосіб забезпечує виготовлення унікальної сталі з високою концентрацією кисню, що знаходиться у оксидних включеннях. Точніше, результатом поєднання високої концентрації кисню у розплавленій сталі та короткої тривалості формування сталевої стрічки з розплавленої сталі, стала унікальна сталь з покращеною пластичністю та ударною в'язкістю. Для більш детального опису винаходу далі будуть наведені ілюстративні приклади з посиланнями на додані креслення, на яких зображені: фіг.1 - вплив температур плавлення включень на теплові потоки, що спостерігався під час проб 13 ного лиття розкисленої кремній-марганцем сталі на двовалковій ливарній машині; фіг.2 - карта спектру розсіювання енергії марганцю, що показує смугу дисперсних твердих включень в затверділій сталевій стрічці; фіг.3 - графік впливу змін співвідношення концентрацій марганцю і кремнію на температуру ліквідусу включень; фіг.4 - взаємозв'язок між концентрацією алюмінію (виміряною для включень у стрічку) і ефективністю розкислення; фіг.5 - потрійна фазова діаграма для MnO·SiO2·AI2O3; фіг.6 - взаємозв'язок між концентрацією алюмінію у включеннях і температурою ліквідусу; фіг.7 - вплив кисню на поверхневий натяг розплавленої сталі; фіг.8 - графік результатів розрахунків стосовно доступних для кристалоутворення включень на різних рівнях чистоти сталі; фігури 9-13 - схеми, що показують загальну концентрацію кисню у розплавленій сталі, яка знаходиться в розливному жолобі над ливарною ванною з розплавленої сталі, під час лиття тонкої стрічки за допомогою двовалкової ливарної машини; фігури 14-18 - схеми, що показують концентрацію вільного кисню у тій самій розплавленій сталі, що й на фігурах 9-13, яка знаходиться в розливному жолобі над ливарною ванною з розплавленої сталі, під час лиття тонкої стрічки за допомогою двовалкової ливарної машини; фіг. 19 - мікрофотографія, отримана шляхом просвічувальної електронної мікроскопії, що показує розподіл тонко-дисперсних частинок у тонкій литій стрічці згідно з винаходом; фіг.20 - спектр розсіювання енергії тонкодисперсних частинок, зазначених на фіг. 19; фіг.21 - графік середнього розміру аустенітних зерен як функції від температури при 20 хвилинній витримці сталевого продукту згідно з цим винаходом; фіг.22 - мікрознімки мікроструктури сталевого продукту згідно з цим винаходом та відповідної гарячо-катаної стрічкової сталі А1006 після прокатки та нагрівання до 600°С, 650°С, 700°С, 750°С, 800°С, та 850°С; і фіг.23 - графік, що показує рівні критичного навантаження, яким піддається залізо під час феритної рекристалізації при високій температурі сталевого продукту згідно з цим винаходом, та відповідної гарячо-катаної стрічкової сталі А1006. Оскільки винахід буде детально проілюстровано та описано за допомогою зображень та наступного опису, які мають не обмежувальний, а описовий характер, стане зрозуміло, що людина, досвідчена в цій галузі техніки, розпізнає усі аспекти, зміни та модифікації концепції винаходу, які бажано захистити. Ми провели широкі ливарні випробування зразка двовалкової ливарної машини, повністю розкритої у патентах Сполучених Штатів Америки 5,184,668 та 5,277,243 і призначеної для виготовлення сталевої стрічки товщиною 1 мм або менше. Такі ливарні випробування з використанням розки 96580 14 сленої кремнієм або марганцем сталі показали, що точка плавлення оксидних включень у розплавленій сталі впливає на теплові потоки під час твердіння сталі, як це показано на фіг.1. Низька точка плавлення оксидів покращує теплопередачу між розплавленим металом та поверхнями ливарних валків у верхніх ділянках ливарної ванни, створюючи високі швидкості теплопередачі. Рідкі включення не виникають, коли їх точки плавлення вищі за температуру сталі у ливарній ванні. Тому виникає негативне зниження швидкості теплопередачі, коли точки плавлення включень вищі ніж приблизно 1600°С. В результаті ливарних випробувань ми виявили, що у розкисленій алюмінієм сталі появу алюмінієвих включень з високою точкою плавлення (2050°С) можна обмежити додаванням до композиції кальцію з метою утворення таких рідких включень, як СаО·АІ2О3. Затверділі оксидні включення утворюються у затверділих металевих ливарних кірках. Тому тонка сталева стрічка має включення, що утворюються під час охолодження та твердіння сталі також, як розкислювальні включення утворюються під час очищення у ковші. Концентрація вільного кисню в сталі різко зменшується під час охолодження в зоні меніску, в результаті чого утворюються затверділі включення поблизу поверхні стрічки. Ці затверділі включення утворені в основному з MnO·SiO2 за наступною реакцією: Mn+Si+3O = MnO·SiO2 Mn+Si+3O = MnO·SiO2 Зовнішній вигляд затверділих включень на поверхні стрічки, що знаходяться на карті спектру розсіювання енергії, показаний на фіг.2. Можна побачити, що затверділі включення дуже малі (зазвичай менше ніж 2-3 мкм) та розташовані на глибині 10-20 мкм від поверхні. Типовий розподіл оксидних включень у стрічці за розміром показаний на фіг.3 нашої доповіді під назвою «Новітні вдосконалення у проекті Μ спільних досліджень лиття стрічки з низько-вуглецевої сталі, проведених ВНР та ІНІ», що була представлена на конгресі 99 МЕТЕС в Дюссельдорфі, Німеччина (з 13 по 15 липня 1999). У розкисленій марганцем та кремнієм сталі порівняльні концентрації затверділих включень обумовлені насамперед концентраціями марганцю Μn та кремнію Si в сталі. Фіг.3 показує, що співвідношення марганцю до кремнію суттєво впливає на температуру ліквідусу рідких включень. В розкисленій марганцем та кремнієм сталі з концентрацією карбону в межах від 0,001% до 0,1% по масі, концентрацією марганцю в межах від 0,1% до 2,0% по масі, концентрацією кремнію в межах від 0,1% до 10% по масі та концентрацією алюмінію в межах 0,01% або менше по масі під час її охолодження можуть утворюватися такі затверділі оксидні включення у верхніх ділянках ливарної ванни. Зокрема, сталь може мати наступний склад, позначений як М06: карбон 0,06% по масі, марганець 0,6% по масі, кремній 0,28% по масі, алюміній 0,002% по масі. 15 96580 Розкислювальні включення в основному утворюються під час розкислення розплавленої сталі у ковші АІ, Si та Μn. Таким чином, склад оксидних включень, утворених під час розкислення, в цілому оснований на MnO·SiO2·AI2O3. Ці розкислювальні включення довільно розташовані у стрічці і переважають за розмірами затверділі включення поблизу поверхні стрічки, що утворені під дією вільного кисню під час лиття. Концентрація алюмінієвих включень значно впливає на концентрацію вільного кисню в сталі та може бути використана для керування концентрацією вільного кисню в розплавленій сталі. Фіг.4 показує, що при підвищенні концентрації алюмінію концентрація вільного кисню в сталі зменшується. Вільний кисень, зазначений на фіг.4, був виміряний за допомогою системи вимірювань «Celox®», виготовленої «Heraeus Electro-Nite», і виміри привели до норми в 1600°С для стандартизації рівня концентрації вільного кисню як показано у наступних пунктах формули. З уведенням алюмінію, включення MnO·SiO2 розріджуються у зв'язку зі значним пониженням їх активності, що в свою чергу зменшує концентрацію вільного кисню, як видно з наступної реакції: Mn + Si + 3O + АІ2О3 (AI2O3)·MnO·SiO2. Вплив складу включень, основаних на MnO·SiO2·AI2O3, на температуру ліквідусу можна визначити за потрійною фазовою діаграмою, що показана на фіг.5. Аналіз оксидних включень у сталевій стрічці показав, що співвідношення концентрацій MnO/SiO2 зазвичай знаходиться в межах від 0,6 до 0,8, і для такого режиму було визначено, що концентрація алюмінію в оксидних включеннях дуже сильно впливає на точку плавлення (температуру ліквідусу) включень, як показано на фіг.6. З початкових випробувань ми визначили, що для лиття згідно з цим винаходом дуже важливі наявність в сталі рідких при температурі початкового твердіння затвердіваючих та розкислювальних включень, а також те, що розплавлена сталь для утворення металевих ливарних кірок у ливарній ванні має концентрацію кисню щонайменше 100 чнм та концентрацію вільного кисню в межах від 30 до 50 чнм. Концентрації оксидних включень, що спричинені загальним вмістом кисню та вмістом вільного кисню в розплавленій сталі, сприяють утворенню центрів кристалізації та підвищенню теплового потоку під час початку та основної частини процесу твердіння сталі на поверхнях ливар 16 них валків. Затвердіваючи та розкислювальні включення являють собою оксидні включення, що забезпечують утворення центрів кристалізації та значно сприяють кристалізації під час процесу твердіння металу. Проте, співвідношенням затвердіваючих та розкислювальних включень можна керувати, змінюючи їх концентрації за допомогою впливу концентрації присутнього вільного кисню. Розкислювальні включення значно більші, зазвичай більші ніж 4 мкм, тоді як затвердіваючі включення зазвичай менші ніж 2 мкм та мають в основі лише MnO·SiO2 і не містять АІ2О3, який присутній в розкислювальних включеннях як їх частка. При ливарних випробуваннях з використанням вище згаданої розкисленої марганцем або кремнієм сталі марки М06, було встановлено, що за умови зменшення загальної концентрації кисню в сталі під час її очищення у ковші до рівня менше ніж 100 чнм також зменшуються теплові потоки і знижується якість лиття, тоді як гарних результатів лиття можна досягнути, якщо концентрація кисню щонайменше вища за 100 чнм та складає зазвичай приблизно 200 чнм. Як детальніше описано нижче, такі концентрації кисню в ковші обумовлюють в жолобі загальну концентрацію кисню на рівні щонайменше 70 чнм, а концентрацію вільного кисню в межах від 20 до 60 чнм та, в свою чергу, таку ж або трохи меншу концентрація кисню у ливарній ванні. Загальну концентрацію кисню можна виміряти за допомогою приладу "Leco" та керувати нею шляхом поступового «продування» під час обробки в ковші, тобто регулюванням витрати аргону, що барботують крізь ківш за допомогою пористої пробки або верхньої трубки, та тривалістю обробки. Загальна концентрація кисню була виміряна відповідними методами з застосуванням азотно-кисневого вимірювального пристрою моделі LECO TC-436, описаного в інструкції ТС-436 щодо використання Азотно-Кисневого вимірювального пристрою, що постачає фірма LECO (див. No. 200403, Rev. Apr. 96, розділ 7, сторінки з 1 по 4). Для визначення, чи були підсилені теплові потоки, отримані з високою загальною концентрацією кисню, обумовлені здатністю оксидних включень до утворення центрів кристалізації, провели експерименти зі сталями, в яких для розкислення у ковші використовували силіцид кальцію (Ca-Si), а результати порівняли з результатами лиття низько-вуглецевої розкисленої кремнієм сталі, відомої як сталь марки М06. Результати наведені у наступній таблиці. Таблиця 1 Відмінності між тепловими потоками для марок М06 та Ca-Si Номер виливку Марка Швидкість лиття, м/хв. висота ванни, мм Μ 33 Μ 34 О 50 O 51 М06 М06 Ca-Si Ca-Si 64 62 60 66 171 169 176 175 Хоча концентрації Μn та Si були подібні до таких концентрацій в нормально розкисленій кремнієм сталі, концентрація вільного кисню у розкисле Загальна кількість відведеного тепла, МВт 3,55 3,58 2,54 2,56 ній Ca-Si сталі була нижча, а оксидні включення містили більше СаО. Теплові потоки у розкисленій 17 96580 Ca-Si сталі також були нижче, незважаючи на ниж 18 чу точку плавлення включень (див. табл.2). Таблиця 2 Склад шлаку після розкислювання з використанням Ca-Si Марка Вільний кисень, чнм Ca-Si 23 SiO2 32,5 Склад шлаку, % по масі МnО АІ2О3 СаО 9,8 32,1 22,1 Концентрація вільного кисню у розкисленій CaSi сталі була нижча, зазвичай в межах 20-30 чнм порівняно з 40-50 чнм у сталі марки М06. Кисень це поверхнево-активний елемент і, відповідно, зменшення концентрації вільного кисню повинно зменшити змочування ливарних валків розплавленою сталлю і спричинити зменшення швидкості теплопередачі між металом та ливарними валками. Однак з фіг.7 випливає, що зменшення концентрації вільного кисню з 40 до 20 чнм може бути недостатнім для збільшення поверхневого натягу до рівня, що пояснював би зазначене зменшення теплових потоків. Можна зробити висновок, що зменшення концентрації вільного кисню та загальної концентрації кисню в сталі зменшує кількість включень і, таким чином, зменшує кількість оксидних включень при початковому кристалоутворенні та подальшому утворенні затверділих включень під час лиття. Це створює можливість негативного впливу на якість початкового та подальшого тісного контакту між сталевими ливарними кірками та поверхнями ливарних валків. Випробування з занурюванням показали, що густина кристалоутворення на одини2 цю площі приблизно 120 одиниць/мм потребує створення достатніх теплових потоків при початковому твердінні у верхній зоні меніску ливарної ванни. Випробування з занурюванням потребують занурення охолодженого бруска у ливарну ванну зі швидкістю, потрібною для точної імітації умов контакту з ливарними поверхнями двовалкової ливарної машини. Сталь твердіє на охолодженому бруску, коли він рухається у ливарній ванні для створення шару затверділої сталі на поверхні бруска. Товщину цього шару можна виміряти по точках його поверхні на графіку швидкостей твердіння, а також ефективних швидкостей теплопередачі в різних місцях. Таким чином можливо забезпечити швидкість повного твердіння так само, як вимірювання теплового потоку. Також можливо дослідити мікроструктуру поверхні стрічки для встановлення кореляції змін в затверділій мікроструктурі і змін зазначених швидкостей твердіння та величин теплопередач, а також для дослідження мікроструктури кристалоутворення під час початкового твердіння на охолодженій поверхні. Приклад пристрою для випробувань занурюванням більш детально розкритий в US Patent 5,720,336. Взаємозв'язок між концентрацією кисню в рідкій сталі на початку кристалізації і теплопередачею були досліджені на моделі, що описана в Додатку 1. Ця модель допускає, що всі оксидні включення мають сферичну форму та рівномірно розподілені в сталі. Припущено, що поверхневий шар складає 2 мкм та припущено, що тільки вклю Температура плавлення включень, °С 1399 чення, що присутні у тому поверхневому шарі, можуть брати участь у кристалоутворенні при початковому твердінні сталі. Початковими даними в моделі були загальна концентрація кисню в сталі, розмір включень, товщина стрічки, швидкість лиття та товщина поверхневого шару. Кінцевими даними були процентна частка загальної кількості кисню в сталі, необхідна для досягнення бажаної густини кристалоутворення на одиницю площі у 2 120 одиниць/мм . Фігура 8 показує схему процентної частки кількості кисню у поверхневому шарі, що необхідна для того, щоб кисень взяв участь у кристалоутворенні для отримання бажаної густини кристалоутворення на одиницю площі при різній чистоті сталі, обумовленій загальною концентрацією кисню, припускаючи, що товщина стрічки складає 1,6 мм, а швидкість лиття дорівнює 80м/хв. Це показує, що для включень розміром 2 мкм та при 200 чнм загальної концентрації кисню лише 20% загальної кількості доступних оксидних включень у поверхневому шарі потрібно для досягнення бажаної густини кристалоутворення на одиницю площі у 2 120 одиниць/мм . Однак на рівні 80 чнм загальної концентрації кисню лише приблизно 50% включень потрібно для досягнення критичної швидкості кристалоутворення, а при 40 чнм загальної концентрації кисню рівень оксидних включень буде недостатнім для досягнення бажаної густини кристалоутворення на одиницю площі. Відповідно, при обробці сталі шляхом розкислення у ковші витратою кисню можна керувати, забезпечуючи загальну концентрацію кисню в межах від 100 чнм до 250 чнм, а зазвичай приблизно 200 чнм. В результаті цього шари сталі глибиною до 2 мкм, що прилягають до ливарних валків, при початковому твердінні матимуть оксидні включення з густиною на одини2 цю площі щонайменше 120 одиниць/мм . Ці включення будуть присутні у зовнішніх поверхневих шарах продукту у вигляді готової затверділої стрічки та можуть бути виявлені відповідними випробуваннями, наприклад за допомогою спектроскопії розсіювання енергії (EDS). Наступні, більш широкі ливарні випробування були проведені при загальній концентрації кисню та концентрації вільного кисню, які показані на фігурах 9-18. Ми визначили, що загальну концентрацію кисню в розплавленій сталі потрібно підтримувати більше ніж приблизно 70 чнм та що концентрація вільного кисню може знаходитись в межах від 20 до 60 чнм. Це послідовно показано на фігурах 9-18. Результати вимірювань відображені на фігурах 9 та 14, де перший результат показує загальну концентрацію кисню та концентрацію вільного кисню у жолобі безпосередньо над ливарною ванною. 19 Загальну концентрацію кисню вимірювали також приладом LECO, як описано вище, а концентрацію вільного кисню визначали за допомогою описаної вище системи Сеlох. Зазначена загальна концентрація кисню - це виміряна та нормалізована до 1600°С величина для стандартизації вимірювань вільного кисню згідно з цим винаходом, як він охарактеризований у формулі винаходу. Ця концентрація вільного кисню та загальна концентрація кисню були виміряні у жолобі безпосередньо над ливарною ванною, і хоча температура сталі в жолобі вища ніж у ливарній ванні, ці концентрації виявляються трохи нижчими ніж загальна концентрація кисню та концентрація вільного кисню в розплавленій сталі у ливарній ванні. Перші результати вимірювань величини загальної концентрації кисню та концентрації вільного кисню, що були отримані під час заповнення ливарної ванни або безпосередньо після заповнення ливарної ванни на початку робочого циклу, відображені на фігурах 9 та 14. Зрозуміло, що загальна концентрація кисню та концентрація вільного кисню знижуватимуться під час робочого циклу. Фігури 10-13 та 15-18 показують виміри загальної концентрації кисню та концентрації вільного кисню у жолобі безпосередньо над ливарною ванною для зразків 2, 3, 4 та 5, відібраних під час робочого циклу для відображення зниження концентрації. Ці дані також показують практичне застосування винаходу з високим ступенем продувки (120-180 чнм), низьким ступенем продувки (70-90 чнм) та ультра-низьким ступенем продувки (60-70 чнм) киснем у зоні рідкого металу (LMF). Серія випробувань під номерами від 1090 до 1130 була проведена з високим ступенем продувки, наступні випробування під номерами від 1130 до 1160 були проведені з низьким ступенем продувки, а ще одна серія випробувань під номерами від1160 до 1220 була проведена з ультра-низьким ступенем продувки. Ці дані показують, що загальна концентрація кисню зменшилась при низькому ступені продувки, але концентрація вільного кисню не зменшилась на стільки ж. Ті ж дані показують, що при застосуванні цього винаходу найкраще виконувати процес з ультра-низьким ступенем продувки з метою економії кисню, використовуваного для забезпечення відповідної загальної концентрації кисню та концентрації вільного кисню. Як можна побачити з цих даних, загальна концентрація кисню становить щонайменше приблизно 70 чнм (окрім одного зовнішнього шару), а зазвичай менше ніж 200 чнм, а в основному загальна концентрація кисню знаходиться в межах приблизно від 80 до 150 чнм. Загальна концентрація кисню становила більше ніж 25 чнм, а в основному була в межах від 30 до 50 чнм, що означає, що загальна концентрація кисню повинна бути в межах від 20 до 60 чнм. Вища концентрація вільного кисню призведе до утворення небажаного шлаку, а нижча концентрація вільного кисню призведе до недостатнього утворення затвердіваючих включень, що потрібні для ефективного утворення ливарних кірок та лиття стрічки. Приклади ВХІДНІ ДАНІ 96580 20 Критичне кристалоутворення на одиницю 2 площі 120. Цей показник є густиною одиниць/мм (що з необхідністю отримана із достатніх швидкостей теплопередачі під час експериментів з занурюванням). Ширина валка, м 1 Товщина стрічки, мм 1,6 Місткість ковша, τ 120 3 Густина сталі, кг/м 7800 Загальна концентрація кисню, чнм 75 3 Густина включень, кг/м 3000 ВИХІДНІ ДАНІ Маса включень, кг 21,42857 Розмір включень, м 2.00Е-06 3 Об'єм включень, м 0,0 Загальна кількість включень 1706096451319381,5 Товщина поверхневого шару (з однієї сторони), мкм 2 Загальна кількість лише поверхневих включень 4265241128298,4536 Ці включення можуть брати участь в початку процесу кристалізації. Швидкість лиття, м/хв.. 80 Довжина стрічки, м 9615,38462 2 Площа поверхні стрічки, м 19230,76923 Загальна кількість потрібних центрів кристалізації 2307692,30760 частка (%) загальної кількості включень, що потрібні для участі в процесі кристалізації 54,10462 Поліпшення властивостей завдяки дисперсії тонких частинок. Хімічний склад і режими обробки, використані у виробництві продукту з високою температурою огрубіння аустенітних зерен згідно з винаходом, обумовлюють утворення розподілених в мікроструктурі сталі тонко-дисперсних частинок оксидів кремнію та заліза з середнім розміром менше ніж 50 нм. Хімічний склад і питомий вміст загального кисню та вільного кисню в розплавленій сталі разом з дуже високою швидкістю твердіння, характерною для методу двовалкового лиття, можуть спричинити практично однорідне розподілення таких тонко-дисперсних частинок в масі сталевого продукту. Таке розподілення тонко-дисперсних частинок є необхідним для надання продукту особливих і невідомих раніше властивостей високої температури огрубіння аустенітних зерен. Детальне металографічне дослідження продукту з використанням техніки електронної просвічувальної мікроскопії (ТЕМ) показало, що тонкодисперсні оксидні частинки практично рівномірно розподілені у мікроструктурі сталі. Ці частинки показані на фіг. 19 у вигляді мікрофотографії, що була отримана шляхом просвічувальної електронної мікроскопії. Розмір виявлених частинок був визначений в межах від 5 до 30 нм вимірюваннями на мікрофотографії. Хімічний аналіз цих тонко-дисперсних оксидних частинок з використанням спектроскопії розсіювання енергії (EDS) виявив, що вони містять Fe, Si та О, як показано на фіг.20. Утворення таких частинок, зокрема з урахуванням їх структури, 21 96580 розміру та розподілу, можна віднести до атрибутивних ознак технології обробки. Загальна концентрація кисню та концентрація вільного кисню в розплавленій сталі та дуже висока швидкість охолодження, що притаманні описаній вище технології лиття за допомогою двовалкової ливарної машини, можуть спричинити утворення і випадіння таких оксидних нано-частинок, що містять Si та Fe і мають розмір менше ніж 50 нм. Ми визначили, що закономірність огрубіння аустенітних зерен у сталевому продукті була унікальною в тому, що аустенітні зерна протистояли огрубінню до відносно високої температури щонайменше 1000°С. Приклад закономірності огрубіння аустенітних зерен у сталевому продукті з вмістом вуглецю 0,05% показано на фіг.21. Розмір 22 аустенітних зерен був виміряний за допомогою методу лінійних січних, як він описаний в (австралійському стандарті) AS1733-1976. Межі аустенітних зерен були виявлені за допомогою травлення з використанням травного розчину на основі насиченої пікринової кислоти. Можна побачити, що аустенітні зерна лишаються тонко-дисперсними до температури в 1050°С при витримці протягом 20 хв. Аналогічні випробування були проведені на сталях, що мають інші концентрації вуглецю, з отриманням подібних результатів. Температура огрубіння аустенітних зерен при витримці протягом 20 хв. перевищувала 1050°С у сталі з 0,02% С та 1000°С у сталі з 0,20% С Дані щодо деяких зразків наведені нижче у таблиці 3. Таблиця 3 Тип сталі 0,02% карбону 0,05% карбону 0,20% карбону Номер прикладу 248676-03 252795-05 241061-04 Температури огрубіння аустенітних зерен виявлені цими сталями в межах звичайних показників для інших розкислених алюмінієм сталей, в яких концентрація частинок нітриду алюмінію в мікроструктурі сталі впливає на огрубіння аустенітних зерен. Температури огрубіння аустенітних зерен запропонованих сталей практично близькі до температур огрубіння зерен, що спостерігалися для оброблених титаном розкислених алюмінієм сталей під час безперервного лиття слябів. У випадку безперервно литих оброблених титаном розкислених алюмінієм сталей швидкість охолодження слябів, що безперервно відливаються, може обумовити створення тонко-дисперсних частинок нітриду титану TiN, які мають розміри нижче ніж 5-10 мкм. Здатність алюмінію створювати придатну дисперсію частинок нітриду алюмінію AIN за умови, що алюміній і азот присутні у сталі, призвела до концепції розкисленої алюмінієм дрібнозернистої сталі. Заданість того, що ультра-дрібні частинки з розміром менш ніж 50 нм створюються в запропонованих сталях, породжує подібне або краще гальмування огрубіння аустенітних зерен у порівнянні з розкисленими алюмінієм дрібнозернистими сталями. Таким чином, запропоновані сталі набувають дрібнозернистості за відсутністю таких звичайних рафінуючих елементів, як АІ, Ті, Nb та V. Тонко-дисперсні оксидні частинки в цьому сталевому продукті, які протидіють огрубінню аустенітних зерен, можуть бути корисними для продукту, що підлягає зварюванню, емалюванню або повному відпалу. Дійсно, запобігання надмірного огрубіння аустенітних зерен, яке може призводити до грубої мікроструктури сталі під час охолодження після термічної обробки, надає змогу зменшити обумовлені такою мікроструктурою зниження границь міцності та ударної в'язкості при температурі оточуючого середовища. Ми провели інші дослідження відносно опору такому огрубінню феритових зерен, що обумовлене деформацією. В цих дослідженнях зразки за Температура огрубіння аустенітних зерен, °С 1050 1050 1000 пропонованого сталевого продукту і звичайної стрічки А1006 були вигнуті навколо дорну для забезпечення різних рівнів деформації по товщині стрічки, щоб отримати вироби у вигляді злегка деформованих продуктів і потім піддати їх термічній обробці при температурі у межах від 600°С до 900°С. Далі зразки були піддані металографічним дослідженням для визначення реакції мікроструктури на деформацію та термічну обробку. Мікрофотографії деяких отриманих мікроструктурпоказані на фіг. 22. Сталевий продукт згідно з винаходом опирався огрубінню набагато ефективніше, ніж звичайна сталь А1006. Таке огрубіння мало наслідком суттєве знеміцнення сталі. Мікрофотографії показують також деформацію, що обумовлює початок огрубіння феритових зерен. Розподіл деформації по товщині був обчислений і застосований для дослідження мікрофотографій з метою визначення таких комбінацій деформація-температура, з яких починаються рекристалізація і огрубіння феритових зерен. Результати такого аналізу надані на фіг. 23. Ці результати показують що для ініціювання огрубіння фериту в запропонованому сталевому продукті потрібна значно вища деформація ніж для звичайної сталі А1006. Дійсно, набагато менші деформації здатні викликати огрубіння феритових зерен в звичайній сталі А1006. Така реакція запропонованого сталевого продукту подібна до сталей, в яких присутні практично однорідне розподілені тонкодисперсні оксидні частинки, як це описано вище. Ця відрізняльна ознака може бути до нагоди коли виготовлені продукти будуть піддані, наприклад, такому нагріванню, що характерне для процесів з'єднання типу пайки твердим припоєм. Регульований хімічний склад рідкої сталі, зокрема щодо концентрації загального та вільного кисню, і дуже висока швидкість твердіння в технологічному процесі забезпечують умови для утворення і випадіння однорідної дисперсії нанорозмірних частинок з поперечником менше ніж 50 нм. Ці тонко-дисперсні оксидні частинки гальмують 23 зростання аустенітних зерен під час високотемпературного нагрівання та збільшують деформацію, що потрібна для ініціювання рекристалізації фериту. Ця відрізняльна ознака дуже важлива для виготовлення сталевих продуктів. Зрозуміло, що запропонований сталевий продукт з зазначеними властивостями може бути виготовлений шляхом безперервного лиття на двовалковій машині у вигляді тонкої сталевої стрічки, як це описано вище. Зрозуміло, що описані і зображені на кресленнях втілення винаходу мають лише ілюстративний характер і ніяким чином не обмежують обсяг прав, що визначається лише формулою винаходу, і що фахівці, які мають звичайний досвід у цій галузі техніки, можуть доповнювати і/або уточнювати винахідницький задум. ДОДАТОК 1 А) Перелік символів w = ширина валка, m t = товщина стрічки, mm ms = маса сталі в ливарному ковші, тонни 3 = густина сталі, кг/м s 3 = густина включень, кг/м i Ot = загальна концентрація кисню в сталі, чнм d = діаметр включення, м 3 vi = об'єм одного включення, м mi = маса включень, кг Nt = загальна кількість включень ts = товщина поверхневого шару, мкм Ns= загальна кількість включень, присутніх в поверхні (які можуть брати участь в процесах кристалізації) u = швидкість лиття, м/хв Ls = довжина стрічки, м 2 As = площа поверхні стрічки, м Nreq = загальна кількість включень, потрібних для бажаної густини центрів кристалізації NCt = бажана густина центрів кристалізації на 2 одиницю поверхні, одиниць/мм (obtained from dip testing) Nav = частка (%) загальної кількості включень, доступних в розплавленій сталі для початку процесу кристалізації на поверхні ливарних валків. 96580 24 Б) Рівняння (1) mi = (Ot × ms × 0,001)/0,42 Зауваження. Для розкисленої Mn-Si сталі потрібно 0,42kg кисню для виготовлення 1 кг включень, що містять по масі 30% МnО, 40% SiO2 та 30% АІ2О3. Для АІ-розкисленої сталі (з вприскуванням Са) потрібно 0,38kg кисню для виготовлення 1 кг включень, що містять по масі 50% АІ2О3та 50% СаО. 3 (2) vi = 4,19 × (d/2) (3) Nt = m/(× νi) i (4) Ns = (2,0 ts × 0,001 × Νt/t) (5) Ls = (ms × 1000)/( × w × t/1000) s (6) As = 2,0 × Ls × w 6 (7) Nreq = As × 10 × NCt (8) Nav% = (Nreq/Ns) × 100,0 Рівняння 1 служить для розрахунків маси включень в сталі. Рівняння 2 служить для розрахунків об'єму одного включення, виходячи з припущення, що воно є сферичним. Рівняння 3 служить для розрахунків загальної кількості включень, присутніх в сталі. Рівняння 4 служить для розрахунків загальної кількості включень, присутніх в поверхневому шарі (припустима товщина якого з кожної сторони дорівнює 2 мкм). Слід зауважити, що ці включення можуть брати участь лише в початковому кристалоутворенні. Рівняння 5 та рівняння 6 служать для розрахунків загальної площі поверхні стрічки. Рівняння 7 служить для розрахунків кількості включень біля поверхні, потрібних для бажаної швидкості кристалоутворення. Рівняння 8 служить для розрахунків процентної частки загальної кількості доступних біля поверхні включень, які мусять брати участь в процесі кристалоутворення. Слід зауважити, що у випадку, коли така частка перевищує 100%, кількість доступних біля поверхні включень недостатня для досягнення бажаної швидкості кристалоутворення. 25 96580 26 27 96580 28 29 96580 30 31 96580 32 33 96580 34 35 96580 36 37 96580 38 39 96580 40 41 Комп’ютерна верстка Т. Чепелева 96580 Підписне 42 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSteel product withhigh austenite grain coarsening temperature

Автори англійськоюWilliams James Jeoffry, Barbaro Frank, Renwik Philip John, Kaul Harold Roland, Phillips Andrew, Strezov Lazar, Bledge Walter, Mahapatra Rama Ballav, Killmore Christopher Ronald

Назва патенту російськоюСтальной продукт с высокой температурой огрубение аустенитных зерен

Автори російськоюУильямс Джеймс Джефри, Барбаро Франк, Ренвик Филип Джон, Каул Гарольд Роланд, Филлипс Андрю, Стрезов Лазар, Бледже Уолтер, Махапатра Рама Баллав, Киллмор Кристофер Рональд

МПК / Мітки

МПК: C22C 38/14, B22D 11/11, C22C 38/06, C22C 38/12, B22D 11/06, B22D 27/20, B22D 11/117

Мітки: сталевий, аустенітних, огрубіння, високою, продукт, температурою, зерен

Код посилання

<a href="https://ua.patents.su/21-96580-stalevijj-produkt-z-visokoyu-temperaturoyu-ogrubinnya-austenitnikh-zeren.html" target="_blank" rel="follow" title="База патентів України">Сталевий продукт з високою температурою огрубіння аустенітних зерен</a>

Попередній патент: Кришка-контейнер для автономного міксингу

Наступний патент: Матеріал, що не забруднюється (варіанти), його застосування, спосіб його одержання та скло, що містить такий матеріал

Випадковий патент: Спосіб посіву зернових культур і трав