Спосіб виробництва оздоблювального матеріалу граніталу

Номер патенту: 10050

Опубліковано: 17.10.2005

Автори: Коверніков Сергій Леонідович, Асанов Виктор Миколайович

Формула / Реферат

Спосіб виробництва оздоблювального матеріалу граніталу, при якому нагрівають сировину, що містить двооксид кремнію з додаванням фарбників і ініціаторів кристалізації, піддають її термообробці, при якій відбувається кристалізація, після чого охолоджують, який відрізняється тим, що сировину готують змішуванням гранулята скляного у кількості 45 мас. %, подрібненого склобою у кількості 25 мас. %, кварцового піску у кількості 30 мас. %, причому розмір часток кожної фракції не перевищує 3 мм, наприкінці змішування додають домішки Релаксолу-3м як прискорювача кристалізації і фарбників, причому Релаксол-3м містить двооксид кремнію у кількості 18-38 % у вигляді тридиміту , силікату натрію - до 1 % та крони у кількості до 1 %, а термообробку суміші виконують при температурі близько 800-850 градусів за Цельсієм.

Текст

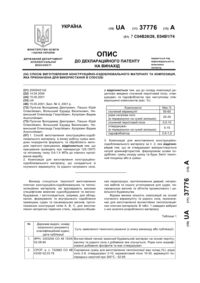

Спосіб виробництва оздоблювального матеріалу граніталу, при якому нагрівають сировину, що містить двооксид кремнію з додаванням фарбників і ініціаторів кристалізації, піддають її термообробці, при якій відбувається кристалізація, після чого мас %, причому розмір часток кожної фракції не перевищує 3 мм, наприкінці змішування додають домішки Релаксолу-Зм як прискорювача кристалізації і фарбників, причому Релаксол-Зм містить двооксид кремнію у КІЛЬКОСТІ 18-38 % у вигляді тридиміту , силікату натрію - до 1 % та крони у КІЛЬКОСТІ до 1 %, а термообробку суміші виконують при температурі близько 800-850 градусів за Цельсієм Корисна модель стосується будівельної галузі, а саме виробництва матеріалу для оздоблювальних і облицювальних виробів на основі гранітала Також можливе використання винаходу в галузі футерування агрегатів, що використовуються у високотемпературних і/або ХІМІЧНО агресивних процесах Відомий оздоблювальний матеріал - керамічна плитка - виготовляється із природної глиняної сировини або з мінеральних композицій на базі оксидів металів і інших вогнетривких компонентів Відформовані і висушені напівфабрикати обпалюють при заданих режимах Таким чином отримують будівельні, побутові, ХІМІЧНО- та температурностійкі керамічні вироби За своїми фізико-хімічними властивостями керамічні плитки придатні до використання переважно для облицювання всередині приміщень [Енциклопедія "Стройиндустрия и промышленность строительных материалов" М Стройиндустрия 1996 стор 115-116] Скло як оздоблювальний матеріал отримують розплавом оксидів кремнію, фосфору, барію, лужних, лужноземельних та інших металів Для цього використовують такі матеріали кварцовий пісок, борна кислота, крейда, сода, вапняк, сульфат натрію, поташ, магнезит, каолін, оксиди свинцю, сульфат або карбонат барію, польові шпати, бите скло, доменні шлаки та ін Крім цього, під час варення скла додають як окислювачі натрову селітру і хлорид амонію, як освітлювачі (для видалення газів) хлорид натрію і триоксид миш'яку, як речовини, що обезбарвлюють, селен, сполуки кобальту і марганцю Для отримання матового або молочного скла або емалей додають кріоліт, фтори кальцію, фосфати, сполуки олова Скло переважає керамічний матеріал за показниками хімічної СТІЙКОСТІ, твердості, гігроскопічності і температурі застосування До недоліків цього оздоблювального матеріалу слід віднести його крихкість і велику КІЛЬКІСТЬ складових компонентів [В Г Микульский "Строительные материалы" М 2000 стор 136] ВІДОМІ способи отримання облицювальної плитки зі ситалів Будівельні ситали отримують зокрема кристалізацією скла із розплавів, до яких в якості центрів кристалізації додають ВІДПОВІДНІ каталізатори, які ІНІЦІЮЮТЬ ріст кристалів основної маси В якості каталізаторів кристалізації використовують порошки дорогоцінних металів золота, платини, срібла, а також оксидів титану, цирконію та ін Кристалізацію ситалу здійснюють остаточною термообробкою сформованих виробів, яка забезпечує готовим виробам потрібні властивості За сукупністю суттєвих ознак спосіб виробництва ситалів є найближчим аналогом до способу, що пропонуються [В Г Микульский "Строительные материалы" М 2000 стор 150] Основним недоліком способу виробництва ситалів є використання дорогих або дефіцитних ком ю О) 10050 понентів в якості ініціаторів кристалізації, що дещо обмежує впровадження сталі в в промисловість. В основу корисної моделі поставлено задачу створення способу виробництва матеріалу із високими фізико-хімічними і механічними властивостями, придатного для оздоблювальних та облицювальних виробів, що знаходитимуться в несприятливих умовах, в складі якого були б недорогі і доступні компоненти. При цьому гама кольорів нового матеріалу має бути наближеною до природних каменів. Цей матеріал названий нами гранітал. Поставлена задача вирішується за рахунок того, що сировину утворюють змішуванням у визначеному співвідношенні попередньо подрібнених і просіяних скляного грануляту, склобою і кварцового піску, а на кінцевій стадії змішування до них додають Релаксол-Зм як прискорювач кристалізації і фарбники. Суміш нагрівають і витримують при температурі близько 800-850 градусів за Цельсієм, після чого охолоджують. Відома група ситалів на основі силікатного скла. Вони отримуються розплавленням і наступною кристалізацією розплавленої сировини, яка містить переважно двооксид кремнію. Потрібного забарвлення ситалів досягають застосуванням відповідних барвників, зокрема оксидів хрому, нікелю, міді тощо. Кристалічна структура матеріалу формується під час термообробки під впливом ініціаторів кристалізації. Нами експериментально встановлено, що функцію прискорювача кристалізації силікатного скла може виконувати така речовина, як Релаксол-Зм. Вона випускається промисловістю і коштує дешевше за ініціатори кристалізації, які традиційно використовуються. Це дає змогу досягти головної мети винаходу - здешевлення виробництва облицювального матеріалу. Супутня мета корисної моделі - покращення естетичних властивостей виробів із граніталу досягається тим, що обмежують максимальний розмір часток складових компонентів для нового матеріалу. Поруч із додатковим впливом Релаксолу-Зм на формування кристалів це забезпечує певну структурованість поверхневого малюнку, який утворюється на готових виробах. Наступна супутня мета - утилізація відходів, в даному випадку склобою. Цьому сприяє те, що базовою речовиною такої сировини с силікатне скло. Перед використанням склобій подрібнюють до потрібного розміру. Спосіб отримання граніталу містить етапи переробки первинної сировини (скло, кварцовий пісок), переробку вторинної сировини (склобою), їх подрібнення, відсів, дозування компонентів, переміщування з додаванням наприкінці перемішування фарбників для створення певного кольорового розмаїття та Релаксолу-Зм для забезпечення керованої кристалізації. Після цього готову суміш нагрівають в печі, піддають термообробці і охоло джують. Релаксол-Зм представляє собою продукт відходів очистки коксових газів. Його зазвичай застосовують як регулятор тужавлення бетонних сумішей, який сприяє підвищенню міцності бетону і впливає на його морозостійкість. Товарний Релаксол-Зм відповідає вимогам ТУ У В-2.719266746.001-96. В запропонованому винаході Релаксол-Зм застосовано за іншим призначенням, а саме для впливу на процес кристалізації і розподіл фарбників серед інших компонентів. Як фарбники використано такі речовини: оксиди заліза, міді, кобальту, марганцю, нікелю, селен, тощо. Склад готової суміші такий (мас.%): гранулят скляний 40-50, дроблений склобій 20-25, кварцевий пісок 20-30, решта Релаксол-Зм і фарбники в залежності від бажаної гами кольорів, причому Релаксол-Зм містить двооксид кремнію у кількості 18-40% у вигляді тридимита, сіліката натрія до 1 % та крони у кількості до 1 %, а термообробку суміші виконують при температурі близько 800-850 градусів за Цельсієм. Розмір гранул компонентів - не більше Змм. Після цього підготовленою сумішшю заповнюють форми майбутніх виробів і піддають термообробці при температурі близько 800-850 градусів за Цельсієм, потім повільно охолоджують. Введення Релаксола-Зм має наступні властивості в матеріалі - прискорює кристалізацію, збільшує пластичність, запобігає виникненню усадочних раковин, макро та мікротріщин. Отримані зразки граніталу випробувані з метою визначення їх фізико-хімічних і механічних властивостей. При цьому визначались такі показники, як густина, міцність на стиск і вигин, морозостійкість, водопоглинання, термостійкість, коефіцієнт теплового розширення (КТР), ударна міцність (h), втрата маси тертям (антизношувальні властивості), твердість по Моосу, хімічна стійкість і радіоактивність. Ці показники визначались за відомими методиками [див. наприклад. Бережной А.И. Ситаллы и фотоситаллы - М.: 1988]. Дослідження показали, що високої міцності, морозостійкості, термостійкості і твердості можна досягти лише за умови дотримання розміру фракцій компонентів не більше Змм, їх визначеного складу, порядку змішування і режиму термообробки суміші. Найбільш близьким аналогом нового матеріалу за складом і технологією отримання є будівельний опал, що отримується за "скляною технологією". Але призначення граніталу і його зовнішній вигляд як оздоблювального матеріалу наближені до граніту, який він імітує. Тому аналогом за призначенням нового матеріалу є граніт. 10050 Основні фізико-хімічні показники граніталу В залежності від процентного складу стеклогрануляту (основні характеристики) № п/п 1 2 3 4 5 Показник Густина Міцність на Стиск/вигин Морозостійкість Водопоглинання Термостійкість Коефіцієнт Теплового 6 Розширення (КТР) 7 Ударна міцність, h 8 Втрата маси тертям 9 Твердість по Моосу 10 Кислостійкість H2SO4 одиниці "гранітал" 50% "гранітал" 47% "гранітал" "гранітал" 40% ст. вимірюв. ст. гран. ст. гран. 45% ст. гран. гран. кГУм3 2200-2350 2400-2650 2500-2750 1850-2100 130,5-275/22,3 МПа 65-310/14 27-150/25,2 14-175/2-12 >172 Цикл >175 , см г/см^ % Бекерель/кг 11 Радіоактивність 78 75 60-70 80-95 0,05-0,12 5,7 98,91 95-120 0,35-2,0 6,5 96,82 70 0,2-4,7 2,7 65 0,55 3 57 200-570 180-450 Абсолютна пропорція в'яжучих складових не змінюється № п/п Показник 1. 3. 4. Густина Міцність на Стиск/вигин Морозостійкість Водопоглинання 5. Термостійкість 2. 6. 7. 8. 9. 10. 11. Коефіцієнт теплового розширення (КТР) Ударна міцність, h Втрата маси тертям Твердість по Моосу Кислотостійкість H 2 SO 4 Радіоактивність Одиниця виміру Кг/м а Кераміка Мармур Граніт 2600-2800 Будівельні ситали 2228-6500 1900-2000 2600-2800 2000-2200 МПа 15-180/2-12 30-152/27,2 70-330/15 300-350/23 130-250/20 Цикл % Градуси Цельсія 40 2-16 200 0,1-1 >210 0,1-0,35 >150 0,10-0,27 100 120 180 210 180 K-1X106 5-8 7 8 1-9 10 CM 75 77 100-148 70-130 80-100 г/см2 0,58 0,19-5,1 0,04-2,1 0,015-0,05 0,07-0,17 бал 5 3,4 7 6,5 5,7 97,1 99,90 99,80 200-630 57 72 % Бкр/кг Результати досліджень свідчать про те, що гранітал за більшістю показників майже не поступається граніту, а за показниками термостійкості і радіоактивності новин матеріал помітно кращий за граніт. Високі фізико-механічні показники граніталу досягнуті без використання дефіцитної сировини, при цьому утилізуються відходи склобою. Це дає можливість широкого застосування запропонованого матеріалу для зовнішнього оздоблення будівель замість більш коштовного природного граніту, ресурси якого обмежені. Можлива гама кольорів граніталу (понад 180 кольорів і відтінків) перевершує можливості граніту. При цьому він має однаковий з бетоном КТР, що сприяє розширеному температурному діапазоні його застосування для облицювання бетонних поверхонь і дає можливість щільного (без швів) стикування облицюваль 200-559 Гранітал них плит. Використання запропонованої технології дозволить отримати матеріал з гарантованими властивостями. Гранітал представляє собою по суті єдиний найбільш повноцінний замінник природних каменів (в першу чергу граніту) не тільки за фізикохімічними показниками, а й завдяки зовнішньому вигляду, який імітує ці камені. При його отриманні модулюються природні умови утворення природного граніту завдяки прискореній кристалізації екологічно чистих сировинних компонентів. Основою нового матеріалу с двооксид кремнію, кількість якого сягає 75-85%. Він є одним із найпоширеніших природних матеріалів (в різних модифікаціях) і тому недорогий і недефіцитний. Новий матеріал позбавлений таких недоліків, як тріщинуватість, каверни і порожнини, які прита 10050 манні природному граніту. Облицювання будівель і споруд граніталом не тільки поліпшує їх естетичні властивості, а й захищає від шкідливого впливу бензопірену, дюксинів і радону, що присутні в умовах промислового довкілля. При цьому виключається схильність ЗОВНІШНІХ поверхонь до розтріскування завдяки незначному (в ЗО разів менше, ніж у цегли чи бетону) водопоглинанню нового матеріалу. Облицьований цим матеріалом цоколь будівлі набуває ефективного захисту від впливу атмосфери, а внутрішнє оздоблення із граніталу Комп'ютерна верстка А Крулевський 8 добре протистоїть парам ксилолу, стиролу, толуолу та виробничому пилу тощо. Вміст речовин згаданих парів у новому матеріалі майже в 62000 разів менший за гранично допустиму норму для будівельних матеріалів. За всією сукупністю властивостей гранітал не має аналогів серед декоративно-облицювальних матеріалів, що застосовуються в будівництві, щодо захисту будівель від ЗОВНІШНІХ І внутрішніх несприятливих ЧИННИКІВ. Підписне Тираж 26 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул Урицького, 45, м Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул Глазунова, 1, м Київ - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for producing finishing material granital

Автори англійськоюKovernikov Serhii Leonidovych

Назва патенту російськоюСпособ производства облицовочного материала гранитала

Автори російськоюКоверников Сергей Леонидович

МПК / Мітки

МПК: C04B 35/14, C03C 10/00

Мітки: матеріалу, оздоблювального, граніталу, виробництва, спосіб

Код посилання

<a href="https://ua.patents.su/4-10050-sposib-virobnictva-ozdoblyuvalnogo-materialu-granitalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва оздоблювального матеріалу граніталу</a>

Попередній патент: Система автоматизованого проектування мережі зв`язку (елемента мережі зв`язку) територіальної (адміністративної) одиниці

Наступний патент: Ґрунтообробний агрегат

Випадковий патент: Покриття електродів для ручного дугового зварювання