Спосіб виготовлення конструкційно-оздоблювального матеріалу та композиція для його виготовлення

Номер патенту: 75451

Опубліковано: 17.04.2006

Автори: Невинський Олександр Георгійович, Кельїна Світлана Юріївна

Формула / Реферат

1. Спосіб виготовлення конструкційно-оздоблювального матеріалу, який включає термопресування робочої композиції, приготування якої починають із модифікації вихідних речовин: зв'язуюче - рідке натрієве скло емульгують з карбамідним або полівінілацетатним клеєм у присутності емульгатора – сульфонату до утворення стійкої емульсії, наповнювач - суміш спучених вермикуліту та перліту обробляють частиною отриманої емульсії зв'язуючої речовини у масовому співвідношенні, відповідно, 6 до 1, у перерахунку на сухий залишок, з подальшим висушуванням маси до вологості не більше 3 %, а безпосередньо перед термопресуванням одночасно перемішують всі інгредієнти: модифікований наповнювач, емульсію зв'язуючої речовини, отверджувач та гідрофобізатор, після чого робочу композицію формують та обробляють методом термопресування при питомому тиску 0,6-1,4 МПа до повного прогрівання виробу, з одним підпресуванням, який відрізняється тим, що у робочу композицію додатково вводять армуючий компонент – мінеральне волокно або мінеральну вату, який попередньо модифікують шляхом обробки розчином поверхнево-активної речовини, висушують та подрібнюють.

2. Спосіб за п. 1, який відрізняється тим, що як поверхнево-активну речовину використовують 2-3 % водний розчин сульфонату.

3. Спосіб за пп. 1 або 2, який відрізняється тим, що мінеральне волокно подрібнюють на частки завдовжки 5-10 мм, а мінеральну вату розпушують.

4. Композиція для виготовлення конструкційно-оздоблювального матеріалу, яка містить спучений вермикуліт та спучений перліт, рідке натрієве скло, отверджувач, гідрофобізатор, модифікатор та емульгатор, яка відрізняється тим, що додатково містить армуючий компонент - подрібнене мінеральне волокно або розпушену мінеральну вату при наступному співвідношенні компонентів, мас. %:

спучений вермикуліт

50-59

спучений перліт

1-10

рідке натрієве скло, у перерахунку на сухий залишок

28-32

отверджувач, у перерахунку на сухий залишок

5-7

гідрофобізатор, у перерахунку на сухий залишок

0,5-1

модифікатор рідкого натрієвого скла, у перерахунку на сухий залишок

2-3

емульгатор

0,05-0,1

армуючий компонент

3-5.

5. Композиція за п. 4, яка відрізняється тим, що як отверджувач вона містить кріоліт, а як армуючий компонент - каолінове, вермикулітове або базальтове волокно, каолінову або базальтову вату або їх суміш.

6. Композиція за пп. 4 або 5, яка відрізняється тим, що містить мінеральне волокно у вигляді часток завдовшки 5-10 мм.

Текст

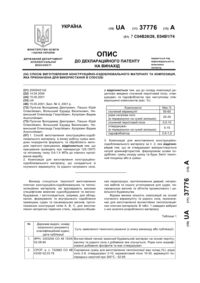

1. Спосіб виготовлення конструкційнооздоблювального матеріалу, який включає термопресування робочої композиції, приготування якої починають із модифікації вихідних речовин: зв'язуюче - рідке натрієве скло емульгують з карбамідним або полівінілацетатним клеєм у присутності емульгатора – сульфонату до утворення стійкої емульсії, наповнювач - суміш спучених вермикуліту та перліту обробляють частиною отриманої емульсії зв'язуючої речовини у масовому співвідношенні, відповідно, 6 до 1, у перерахунку на сухий залишок, з подальшим висушуванням маси до вологості не більше 3 %, а безпосередньо перед термопресуванням одночасно перемішують всі інгредієнти: модифікований наповнювач, емульсію зв'язуючої речовини, отверджувач та гідрофобізатор, після чого робочу композицію формують та обробляють методом термопресування при питомому тиску 0,6-1,4 МПа до повного прогрівання виробу, з одним підпресуванням, який відрізняється тим, що у робочу композицію додатково вводять армуючий компонент – мінеральне волок 2 (19) 1 3 Винахід має відношення до технології виробництва плитних негорючих конструкційнооздоблювальних і вогнезахисних матеріалів для суднобудування, пасажирського вагонобудування, а також будівництва й' реконструкції житлових, громадських і промислових об'єктів. Існують сировинні суміші (композиції) та способи виготовлення теплоізоляційних, конструкційних та декоративно-оздоблювальних матеріалів із застосуванням спученого вермикуліту (спученого перліту) і рідкого натрієвого скла: [патент України №37776А, С04В28/26, від 15.05.2001; патенти ФРГ: №3303204, С04В 15/02, від 02.08.84; №3313386, С04В15/02, від 18.10.84; патенти США: №4000241, В29D7/02, від 28.12.76; №4447380, С04В13/10, від 08.05.84; патент Великобританії №1401440, С04В43/04, від 30.06.75; патент Австрії №769957 від 13.06.80; а. с. СРСР: №722882, С04В43/04, від 02.03.78; №867911, С04В43/00, від 06.05.79; №1158539, С04В28/26, від 30.05.85]. До недоліків відомих способів та композицій, що використовуються в цих способах, відноситься те, що вони не забезпечують достатньої міцності, композитних матеріалів, які відповідно до них виготовляються (наприклад, межа міцності на згин цих матеріалів становить від 0,2 до 1,0 МПа за умови, що потрібне значення цього показника повинно бути не менше 3,5-4,0 МПа). Це не дозволяє використовувати композитні плитні матеріали як самонесучі вогнезахисні або конструкційнооздоблювальні. За прототип обрано спосіб виготовлення конструкційно-оздоблювального матеріалу та композицію, яка призначена для використання в способі, за [патентом України № 54130А, опубл. 17.02.2003р., бюл. №2]. Наведений спосіб полягає в термопресуванні робочої композиції, приготування якої здійснюється шляхом кількох послідовних операцій, починаючи з модифікації зв'язуючої речовини та наповнювача. Під час цього процесу в'яжуче - рідке натрієве скло емульгують з карбамідним або полівінілацетатним клеєм у присутності емульгатора - сульфонату до утворення стійкої емульсії, після чого наповнювач суміш спучених вермікуліту та перліту обробляють отриманою емульсією зв'язуючої речовини, тобто модифікованим натрієвим склом, у масовому співвідношенні, відповідно, 6 до 1 (у перерахунок на сухий залишок) з, подальшим висушуванням маси до вологості не більше 3%. Остаточно робочу композицію отримують безпосередньо перед пресуванням одночасним перемішуванням всіх інгредієнтів: модифікованого наповнювача, емульсії зв'язуючої речовини, отверджувача та гідрофобізатора. До складу композиції входять, при наступному співвідношенні вихідних сировинних компонентів (мас. %): спучений вермикуліт 50-59, спучений перліт - 1,0-10, рідке натрієве скло - 28-32, отверджувач - 10-15, гідрофобізатор - 0,51,0, модифікатор - 2-3 (вміст чотирьох останніх наведено в перерахунок на сухий залишок) та емульгатор - 0,05-0,1. Робочу композицію формують та обробляють методом гарячого пресування при температурі 125-150°С та питомому тиску 0,6 75451 4 1,4 МПа до повного прогрівання виробу, з однією підпресовкою. До недоліків прототипу відносяться: недостатня міцність виробів та наявність екологічних проблем під час їх виготовлення, що пов'язані із застосуванням токсичної вихідної речовини. Перше обумовлене тим, що досягнуте значення межі міцності на згин 4,0-4,5 МПа є нижчим з тих, які допускаються для конструкційно-оздоблювальних плитних матеріалів, і тому збільшення цього показника (без шкоди для інших показників) значно розширює можливості використання плитного матеріалу. По друге, як найбільш ефективний отверджувач у прототипі використовується натрій кремнефтористий (натрій гексафлуорид силікат), вміст якого у композиції сягає до 10%, водночас він є токсичною речовиною. Інші запатентовані отверджувачі (ферохромові шлаки подрібнені, суміш оксиду цинку та бури, беліт технічний по одинці або в суміші) навіть у кількості до 15% не гарантують досягнення зазначених показників. В основу винаходу поставлено задачу удосконалення композиції та способу виготовлення конструкційно-оздоблювального матеріалу з досягненням більш високих значень його фізикомеханічних і експлуатаційних характеристик, із дотриманням водночас при його виробництві сучасних вимог промсанітарії, а також зменшення питомих енерговитрат. Для вирішення поставленої задачі пропонується способ виготовлення конструкційнооздоблювального матеріалу, згідно з яким здійснюють термопрессування робочої композиції, приготування якої починають із модифікації вихідних речовин: в'яжуче - рідке натрієве скло емульгують з карбамідним або полівінілацетатним клеєм у присутності емульгатора -сульфонату до утворення стійкої емульсії, наповнювач - суміш спучених' вермікуліту та перліту - обробляють частиною отриманої емульсії зв'язуючої речовини у масовому співвідношенні, відповідно, 6 до 1 (у перерахунок на сухий залишок) з подальшим висушуванням маси до вологості не більше 3%. Безпосередньо перед пресуванням одночасно перемішують всі інгредієнти:, модифікований наповнювач, емульсію зв'язуючої речовини, отверджувач та гідрофобізатор. Після чого робочу композицію формують та обробляють методом гарячого пресування при питомому тиску 0,6-1,4 МПа до повного прогрівання виробу, з однією підпресовкою. Додатково використовують армуючий компонент у вигляді мінерального волокна або мінеральної вати, який також попередньо модифікують: оброблюють розчином поверхневоактивної речовини (наприклад, 2-3% водневим розчином сульфонату), а потім висушують і волокно роздрібнюють на частки завдовшки 5-10 мм, а вату розпушують. Композиція для виготовлення конструкційнооздоблювального матеріалу складається зі спучених вермикуліту й перліту, рідкого натрієвого скла, отверджувача, гідрофобізатора модифікатора і емульгатора. До складу композиції введено армуючий компонент у Вигляді подрібненого мінерального волокна (на частки завдовжки 5-10 5 75451 6 мм) або розпушенної мінеральної вати при зарозповсюдження їх між частинками наповнювача гальному співвідношенні компонентів (мас. %): при перемішуванні. Волокна роздрібнюють (січуть) спучений вермикуліт механічним способом на частки завдовжки 5-10 50-59 мм, вату розпушують. спучений перліт 1-10 Як отверджувач використовують кріоліт рідке натрієве скло (у перерахунок технічний (натрій гексафлуорид алюмінат), у на сухий залишок) 28-32 вигляді дрібнодисперсного порошку. отверджувач (у перерахунок на суРобочу суміш готують шляхом перемішування хий залишок) 5-7 модифікованих вихідних інгредієнтів при наступгідрофобізатор (у перерахунок на ному співвідношенні компонентів (у мас. %): сухий залишок) 0,5-1 модифікований наповнювач 65-70 модифікатор рідкого натрієвого емульсія зв'язуючої речовини (у пескла (у перерахунок на сухий залирерахунок на сухий залишок) 20-25 шок) 2-3 отверджувач емульгатор 3-5 0,05-0,1 армуючий компонент армуючий компонент 3-5 3-5. гідрофобізатор (у перерахунок на суУ композиції для виготовлення конструкційнохий залишок). 0,5-1 оздоблювального матеріалу як отверджувач Надалі суміш вихідних інгредієнтів формують рідкого натрієвого скла використовують кріоліт, що та обробляють методом гарячого пресування при є значно більш ефективним отверджувачем ніж температурі 105-125°С та питомому тиску 0,6-1,4 натрій гексафлуорид силікат. Впровадження МПа до повного прогрівання виробу. Пресування кріоліту дозволяє зменшити вміст отверджувача у виконують лише з однією підпресовкою. складі композиції майже удвоє та знизити темпеМатеріал, що виготовляється за способом, ратуру пресування до 105-115°С (тобто більш ніж який заявляється, за нормативними показниками на 20°С), крім того його санітарно-гігієнічні параміцності перевищує аналогічний плитний матеріал, метри не регламентуються. виготовлений за способом-прототипом (табл. 1). Як армуючий компонент використовують: Приклад 1. Для виробництва дослідної партії каолінове, вермікулітове або базальтове волокно, плитного конструкційно-оздоблювального каолінову або базальтову вату по одинці або в матеріалу (густиною 600±50 кг/м3) готують вихідні суміші. Застосування армуючого компоненту компоненти. нівелює внутрішні напруги у матеріалі, запобігає Емульсію зв'язуючої речовини отримують появі мікротріщин на поверхні плитного матеріалу інтенсивним змішуванням наступних інгредієнтів, під час остигання, суттєво підвищує його фізикоякі беруть (згідно співвідношення - 15:1:0,05 у пемеханічні властивості і гарантує при цьому здобутрерахунок на сухий залишок) у наведених масових тя високоякісного продукту. кількостях (кг): Спосіб полягає у наступному. рідке натрієве скло (густина 1,45-1,5 Готують інгредієнти робочої композиції. Рідке г/см3, вміст основної речовини 45%) 25,0 натрієве скло (із густиною 1,4-1,5 г/см3) змішують з карбамідний клей (70% водний розчин) модифікатором - полівінілацетним клеєм (водною 1,1 дисперсією полівінілацетату) або карбамідним сульфонат (порошкоподібний, вміст клеєм (насиченим 70-75% водним розчином основної речовини - 85%) 0,05. меламіно- або мочевино-формальдегідної смоли Наповнювач - суміш спученого вермикуліту і без отверджувача) у присутності емульгатора спученого перліту (у масовому співвідношенні, сульфонату до отримання стійкої відповідно, 5 до 1) масою 23 кг змішують із 8 кг високодисперсної емульсії. Масове емульсії зв'язуючої речовини до однорідної, трохи співвідношення компонентів при приготуванні вологої на дотик маси. Далі масу висушують при емульсії зв'язуючої речовини (у перерахунок на температурі 105°С до постійної ваги, що сухий залишок) наступне: рідке натрієве скло - 10відповідає вологості менше 3 мас. %. 15, модифікатор - 1, сульфонат - 0,025-0,05. НаОтверджувач - кріоліт, масою 2 кг, повнювач - суміш сипучих речовин (спучений роздрібнюють у шаровому млині до однорідної вермикуліт і спучений перліт в масовому дисперсної маси. співвідношенні 50-59 до 10-1) зрошують емульсією Армуючий компонент - базальтове волокно, зв'язуючої речовини (модифікованим рідким оброблюють розчином сульфонату, висушують, натрієвим склом) і інтенсивно перемішують. При січуть на гільйотині на жмутки і роздрібнюють на цьому масове співвідношення компонентів частки завдовжки приблизно 5 мм. наповнювача до зв'язуючої речовини 6 до 1 (у пеРобочу суміш готують із наступних вихідних рерахунок на сухий залишок). Отриману масу, не компонентів: модифікований наповнювач - 27 кг, допускаючи агломерації, висушують до вологості емульсія зв'язуючої речовини - 18 кг (що не більше 3%. відповідає приблизно 8 кг у перерахунок на сухий Як армуючий компонент використовують: залишок), армуючий компонент - 1 кг, отверджувач каолінове, вермікулітове або базальтове волокно, - 2 кг, гідрофобізатор - 0,4 кг. Далі композицію каолінову або базальтову вату по одинці або в формують у прес-формі та обробляють методом суміші, які перед подрібненням попередньо обгарячого пресування при температурі 110°С та роблюють розчином поверхнево-активної речовипитомому тиску 1,2 МПа до повного прогрівання ни (наприклад, 2-3% водним розчином сульфонавиробу з використанням однієї підпресовки. ту) та висушують. Останнє забезпечує можливість Порівняльні характеристики добутого плитного роз'єднання волоконець і наступне рівномірне матеріалу і відповідного матеріалу, що 7 75451 8 виготовляється за способом-прототипом, наведені оздоблювального матеріалу. Результати випробув табл. 2. вань фізико-механічних і технічних властивостей Приклад 2. У повній відповідності до цього матеріалу наведені у табл. 2. технології, що наведена в прикладі 1, додержуюАналіз значень результатів випробувань, що чись співвідношення інгредієнтів, що представлені у табл. 2, свідчить про наявні перезапропоновані в наданому способі, із застосуванваги у властивостях плитних конструкційноням армуючого компоненту - каолінової вати, вигооздоблювальних матеріалів, які виготовлено за товлено дослідну партію плитного конструкційноспособом, що заявляється. Таблиця 1 Матеріал, густина якого дорівнює, кг/м3 500±25 600±50 700±50 Значення межі міцності на згин, МПа, для матеріалу, який виготовлено за способом, який заявляється, із використанням в якості отверджувача кріоліту за способомпрототипом за відсутності армуючого коміз застосуванням армуючого понента компонента 3,5-4,0 4,5 5,0 4,0-5,0 5,5 6,0-6,5 5,0-5,5 5,5 7,0-7,5 Таблиця 2 Назва показників і одиниці вимірювання 1. Густина, кг/м3 2. Коефіцієнт теплопровідності, Вт/м.К 3. Межа міцності на згин, МПа 4. Водопоглинання, % 5. Вогнестійкість, год. 6. Горючисть Комп’ютерна верстка М. Клюкін Значення фізико-механічних і технічних показників для матеріалу, що виготовлено за способом, який заявляється, за способомде використано, як армуючий компонент прототипом рублене базальтове волокно розпушена каолінова вата 600±50 595 600 0,12 4,0 25 2,5 негорючий 0,12 6,6 20 2,5 негорючий Підписне 0,12 5,5 20 2,5 негорючийТираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for making structural-facing material and a composition for manufacturing the same

Автори англійськоюNevynskyi Oleksandr Heorhiiovych, Keliina Svitlana Yuriivna

Назва патенту російськоюСпособ изготовления конструкционно-облицовочного материала и композиция для его изготовления

Автори російськоюНевинский Александр Георгиевич, Кельина Светлана Юрьевна

МПК / Мітки

МПК: C03C 13/00, E04B 1/74, C03C 25/64, C03C 25/66, C04B 28/26

Мітки: матеріалу, конструкційно-оздоблювального, спосіб, виготовлення, композиція

Код посилання

<a href="https://ua.patents.su/4-75451-sposib-vigotovlennya-konstrukcijjno-ozdoblyuvalnogo-materialu-ta-kompoziciya-dlya-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення конструкційно-оздоблювального матеріалу та композиція для його виготовлення</a>

Попередній патент: Пляшковий затвор

Наступний патент: Куполоподібна споруда

Випадковий патент: Спосіб визначення геометричних параметрів краплі для розрахунку поверхневого натягу, щільності і крайового кута змочування металевих розплавів