Спосіб наплавління шихти монокристалів складних оксидів

Номер патенту: 17930

Опубліковано: 03.06.1997

Автори: Волошин Василь Олексійович, Мартинов Валерій Павлович, Кривошеін Вадим Іванович, Пирогов Євген Миколайович, Рижиков Володимир Діомидович, Бурачас Станіслав Феліксович, Бондар Валерій Григорович

Формула / Реферат

Способ наплавлення шихты монокристаллов сложных оксидов, включающий загрузку шихты в тигель, помещение тигля в узел наплавлення, нагрев тигля индукционным методом до полного расплавления шихты при постоянной номинальной подводимой к индуктору мощности, догрузку и доплавление шихты и охлаждение тигля до затвердевания расплава, отличающийся тем, что после полного расплавления шихты увеличивают подводимую к индуктору мощность на 10-20% от номинальной на время 5-10 мин, затем резко уменьшают ее до уровня 0 - 20% от номинальной, далее через 10-15мин вновь повышают мощность до уровня, предшествующего понижению, на 3 - 5 мин, затем полностью отключают мощность, подводимую к индуктору.

Текст

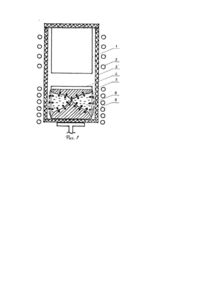

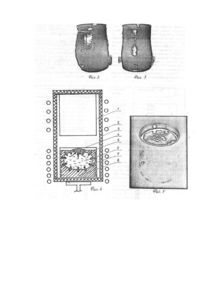

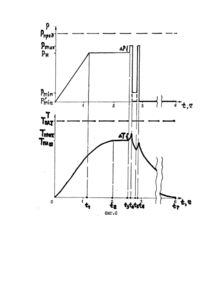

Предлагаемое изобретение относится к области получения монокристаллов методом Чохральского, в частности, монокристаллов сложных оксидов, например, иттрий-алюминиевого (ИАГ), гадолиний-галлиевого (ГГГ) и гадолиний-скандий-галлиевого (ГСГГ) гранатов, германата висмута (BGO), вольфраматов кадмия (CWО) и свинца (PWO), силиката гадолиния (GSO) и может быть использовано в химической и электронной промышленности. Технологический цикл получения этих монокристаллов состоит из самостоятельных стадий наплавлення шихты (смеси оксидов, синтезированной фазы или кристаллического сырья), выращивания монокристалла и его термообработки (Влияние структурных дефектов на физические свойства вольфраматов / Под ред. Пашковского М.В. - Львов: Вища школа, 1978. - с. 160). Наплавление шихты включает в себя загрузку шихты в тигель, имеющий форму цилиндрического стакана, помещение тигля в узел наплавлення (для облегчения загрузки шихты в тигель он может иметь незначительные отличия от узла для выращивания) индукционной установки, нагрев тигля индукционным методом с использованием водоохлаждаемого индуктора до полного расплавления шихты (объем расплава составляет ~ 40 - 60% от первоначального объема шихты в тигле), догрузку (например, с помощью бункера) и доплавление шихты до необходимого уровня, заполнения тигля, охлаждение тигля до затвердевания расплава. В настоящее время весьма актуальной является проблема увеличения рабочего ресурса дорогостоящих тиглей из драгоценных металлов (иридий, платина), используемых при получении указанных выше кристаллов. Выход тигля из строя (деформация и нарушение целостности) при наплавлений шихты или в начале процесса выращивания приводит к огромным материальным потерям из-за вытекания расплава и больших затрат на ремонт тигля. Основным фактором, ограничивающим ресурс тиглей до 2 - 3 технологических циклов, является их деформация (сопровождающаяся появлением трещин в обечайке и дне) вследствие распирающего воздействия на них со стороны затвердевающего расплава в ходе завершения наплавлення шихты (при охлаждении тигля). Деформация тигля и нарушение его целостности возможны также в некоторых случаях при ускоренном получении расплава в начале процесса выращивания (при появлении жидкой фазы у стенок тигля). Известен способ наплавлення шихты (Brianer L.H. Single crystal growth of the Zn2 (МоO4) 3 - type rare earth molibdates //. J.Cryst, Growth, 1973. - V. 18. - №3, - P, 297 - 302) при выращивании монокристаллов сложных оксидов, включающий загрузку шихты в тигель, помещение тигля в узел наплавлення, нагрев тигля индукционным методом до полного расплавления шихты и охлаждение тигля до затвердевания расплава. По этому способу затвердевание расплава осуществляется от дна тигля путем перемещения его относительно неподвижного индуктора вниз. При этом нижняя часть тигля постепенно выходит из индуктора и перестает нагреваться электромагнитным полем. При кристаллизации от дна тигля в расплаве не образуются усадочные полости, так как фронт кристаллизации параллелен зеркалу расплава, на котором при таких условиях кристаллизации "корка" (затвердевший тонкий слой) не образуется и верхний слой расплава затвердевает последним. В этом случае тигель на стадии наплавлення не деформируется. Однако он деформируется и разрушается при последующем плавлении плава (при подготовке к выращиванию) вследствие того, что образующийся у стенок тигля расплав увеличивается в объеме и, не имея возможности заполнять усадочные полости, оказывает распирающее воздействие на стенки тигля, что приводит к их разрушению и вытеканию расплава в кристаллизационный узел. Кроме того, перемещение тигля относительно индуктора вниз может привести к локальному перегреву и расплавлению верхней части тигля в момент прохождения ее через область наибольшей концентрации электромагнитного поля. Особенно это опасно при работе с наиболее тугоплавкими оксидами, температура плавления которых близка к температуре плавления материала тигля. Поэтому все эти факторы и ограничивают рабочий ресурс тигля. Наиболее близким и выбранным в качестве прототипа является способа наплавлення шихты (Cockayne B.J. Platinum Metals Review, 1974, ν. 18, №3, p. 86 - 91), включающий загрузку шихты в тигель, помещение тигля в узел наплавлення, нагрев тигля индукционным методом до полного расплавления шихты при постоянной номинальной подводимой к индуктору мощности, догрузку и доплавление шихты без перегрева расплава, охлаждение тигля до затвердевания расплава со скоростью 3-4 град/мин при плавном снижении подводимой к индуктору мощности. Пример осуществления способа по прототипу представлен на фиг. 1. Шихту (например, германата висмута) загружают в тигель 4 (например, из платины Æ100 х 130 х 2 мм) и помещают его в узел наплавлення, который состоит из керамической футеровки 3 и водоохлаждаемого индуктора 2, а также активного экрана 1 (например, из платины Æ100 х 250 х 1 мм). Тепловое поле в узле формируется за счет нагрева стенок тигля 4 и активного экрана 1 электромагнитным полем спирального индуктора 2. Догрузка шихты производится через отверстие в крышке футеровки с помощью бункера (по окончании наплавлення бункер заменяют штоком с затравкодержателем). Номинальную мощность Рн, подводимую к индуктору, выбирают из расчета Рн 120°С губителен для расплава, т.к. приводит к улетучиванию компонентов и его расстехиометрированию, а при перегреве менее 30°С (время менее 5 мин) не обеспечивается достаточная эффективность способа (имеет место незначительная деформация стенок тигля). Резкое уменьшение подводимой мощности до уровня Рmin, составляющего 0 - 20% от номинальной мощности Рн, обеспечивает прекращение нагрева стенок тигля и ускоренное их охлаждение за счет отвода тепла через водоохлаждаемый индуктор. При этом затвердевание расплава (с образованием усадочных полостей) начинается от дна и стенок тигля, а центральная его часть, благодаря предварительному прогреву, остается жидкой, затем и она начинает покрываться "коркой" вследствие преобладающего на этот момент теплоотвода в верхнюю часть узла наплавлення (фиг. 4). В этом случае распирающее воздействие расплава на стенки тигля исключаются, так как усилия от расплава передаются только на уже достаточно прочно затвердевший расплав (область 7 на фиг. 4). При таком затвердевании у стенок тигля также образуются усадочные полости, что предотвращает последующую деформацию при нагреве и плавлении плава в начале процесса выращивания кристалла. Уровень понижения мощности 0 - 20% определяется необходимой скоростью снижения температуры стенок тигля и зависит от соотношения теплофизических параметров материала тигля и кристаллообразующего плава. Например, для платинового тигля и плава германата висмута этот уровень составляет 0%, а для иридия и силиката гадолиния - 20%. Так как в рассмотренной ситуации наиболее тонкая и наименее прочная часть затвердевшего расплава это "корка", то выталкиваемая фронтом затвердевания "избыточная" часть расплава из центральной области (ядро) должна прорываться через нее и вытесняться на поверхность "корки" с последующим затвердеванием в виде центрального холмика (фиг. 5). Так и происходит в большинстве случаев. Для снижения нагрузки со стороны жидкого ядра, ослабления прочности "корки" и гарантированного ее прорыва "избытком" расплава из жидкого ядра при окончательном его затвердевании через 10 - 15 мин после снижения мощности ее вновь повышают до уровня, предшествующего понижению, на 3 - 5 мин. За это время тепло от верхнего активного экрана не позволяет увеличить толщину и прочность "корки", что и гарантирует ее прорыв жидким ядром расплава. В то же время затвердевший плав у стенок тигля практически не плавится и не оказывает распирающего воздействия на стенки тигля. При интервале менее 10 мин у стенок тигля не успевает еще сформироваться достаточно прочный слой затвердевшего плава. При интервале более 15 мин жидкое ядро уже кристаллизуется полностью. При длительности вторичного повышения мощности менее 3 мин эффект ослабления "корки" мало заметен, а более 5 мин - начинает подплавляться плав у стенок тигля и начинает теряться эффект способа. Последующее полное отключение мощности приводит к последовательному затвердеванию жидкого ядра с вытеснением его "излишков" через "корку" на ее поверхность. Заявляемый способ включает следующую последовательность операций: - загрузка шихты в тигель; - помещение тигля в узел наплавлення; - нагрев тигля индукционным методом до полного расплавления шихты; - увеличение подводимой к индуктору мощности на 10 - 20% от номинальной на время 5-10 мин; - резкое уменьшение подводимой мощности до уровня 0 - 20% от номинальной на время 10- 15 мин; - повышение мощности до уровня, предшествующего понижению, на время 3-5 мин; - полное отключение мощности подводимой к индуктору. Заявляемый способ реализуют на серийных индукционных ростовых установках типа "Кристалл-607", "Кристалл-617", "Кристалл-3М", В приведенных ниже примерах заявляемый способ осуществляется в кристаллизационном узле, аналогичном описанному в прототипе. При этом позиции фиг. 4 (заявляемый способ) соответствуют позициям фиг. 1 (прототип). Пример 1. Наплавление шихты германата висмута. (Временные зависимости подводимой к индуктору мощности и температуры расплава приведены на фиг. 6). Шихту германата висмута Ві 4Ge3О 12 с Тпл.ш=1050°С загружают в платиновый тигель Æ100 x 130 x 2 мм, тигель помещают в узел наплавлення, собранный в ростовой камере установки "Кристалл-607" и повышают мощность, подводимую к индуктору, до номинальной (Рн) за время около 1 часа (t0 - t1). При этом тигель нагревается индукционно в атмосфере воздуха со скоростью 300 - 350 град/час до начала расплавления шихты (t0 - t 2), далее (для гомогенизации) расплав выдерживают при Тпл.ш около 30 мин (t2 - t3), после чего увеличивают мощность на ΔΡ=10% с Рн

ДивитисяДодаткова інформація

Автори англійськоюBurachas Stanislav Feliksovych, Martynov Valerii Pavlovych, Voloshyn Vasyl Oleksiiovych, Pyrohov Yevhen Mykolaiovych, Ryzhykov Volodymyr Diomydovych, Kryvoshein Vadym Ivanovych, Bondar Valerii Hryhorovych

Автори російськоюБурачас Станислав Феликсович, Мартынов Валерий Павлович, Волошин Василий Алексеевич, Пирогов Евгений Николаевич, Рыжиков Владимир Диомидович, Кривошеин Вадим Иванович, Бондар Валерий Григорьевич

МПК / Мітки

МПК: C30B 15/00

Мітки: монокристалів, шихти, спосіб, оксидів, складних, наплавління

Код посилання

<a href="https://ua.patents.su/6-17930-sposib-naplavlinnya-shikhti-monokristaliv-skladnikh-oksidiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб наплавління шихти монокристалів складних оксидів</a>

Попередній патент: Спосіб лікування надмірної ваги

Наступний патент: Пристрій для приготування гарячої води

Випадковий патент: Композитний електрод для магнітокерованого електрошлакового плавлення титанових сплавів (варіанти)