Пристрій для витягування монокристалів з розплаву

Формула / Реферат

Пристрій для витягування монокристалів з розплаву, що містить ростову камеру і розміщені в ній конічний тигель для розплаву і живильник у вигляді тора, розташований коаксіально тиглю, з'єднаний з ним через дозатор транспортною трубкою, введеною вертикально в дозатор через його дно, при цьому електроконтактний щуп введений через кришку ростової камери і електрично з'єднаний з входом блока управління підживленням, донний нагрівач, підключений до блока управління діаметром кристала, а дозатор являє собою циліндричну посудину, розташовану із зовнішнього боку тигля паралельно його осі і сполучену з тиглем переточним патрубком, який відрізняється тим, що живильник щодо тигля встановлений таким чином, щоб дно живильника було на одному рівні з заданим рівнем розплаву в тиглі, переточний патрубок входить в отвір у верхній частині конічного тигля вище рівня розплаву і в середній частині дозатора, при цьому дозатор забезпечений затвором, який містить затворну голку у вигляді конуса з циліндричною основою, виконану з хімічно інертного відносно до розплаву матеріалу, закріплену у верхній частині корпусу затвора циліндричною основою співвісно з транспортною трубкою, що має у верхньому торці конічне сідло, на корпус затвора нагвинчена кришка, прикріплена через декілька ланок ланцюга до штока якоря електромагніта, розташованого поза ростовою камерою і підключеного до блока управління підживленням, вихід якого з'єднаний з блоком управління діаметром кристала, нижній кінець електроконтактного щупа розташований в окремій посудині з розплавом, з'єднаній з тиглем в нижній його частині горизонтальною переточною трубкою.

Текст

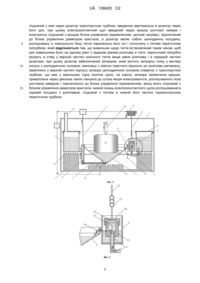

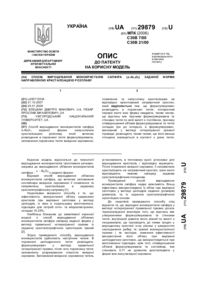

Реферат: Винахід стосується пристроїв вирощування монокристалів методом витягування з розплаву на затравку. Пристрій містить ростову камеру і встановлені в ній конічний тигель для розплаву і живильник у вигляді тора, розташований коаксіально тиглю, з'єднаний з ним через дозатор транспортною трубкою, введеною вертикально в дозатор через його дно. Електроконтактний щуп введений через кришку ростової камери і електрично з'єднаний з входом блока управління підживленням, донний нагрівач, підключений до блока управління діаметром кристала, а дозатор являє собою циліндричну посудину, розташовану із зовнішнього боку тигля паралельно його осі і сполучену з тиглем переточним патрубком. При цьому живильник щодо тигля встановлений таким чином, щоб дно живильника було на одному рівні з заданим рівнем розплаву в тиглі, переточний патрубок входить в отвір у верхній частині конічного тигля вище рівня розплаву і в середній частині дозатора. Дозатор забезпечений затвором, який містить затворну голку у вигляді конуса з циліндричною основою, виконану з хімічно інертного відносно до розплаву матеріалу, закріплену у верхній частині корпусу затвора циліндричною основою співвісно з транспортною трубкою, що має у верхньому торці конічне сідло. На корпус затвора нагвинчена кришка, прикріплена через декілька ланок ланцюга до штока якоря електромагніта, розташованого поза ростовою камерою і підключеного до блока управління підживленням, вихід якого з'єднаний з блоком управління діаметром кристала, нижній кінець електроконтактного щупа розташований в окремій посудині з розплавом, з'єднаній з тиглем в нижній його частині горизонтальною переточною трубкою. Пристрій забезпечує поліпшення якості вирощуваних кристалів за рахунок підвищення точності управління підживленням і діаметром кристала. UA 108420 C2 (12) UA 108420 C2 UA 108420 C2 5 10 15 20 25 30 35 40 45 50 55 60 Запропонований винахід стосується техніки вирощування монокристалів методом витягування з розплаву на затравку і може бути використаний для вирощування великогабаритних монокристалів різного призначення з високою однорідністю функціональних характеристик, зокрема великих сцинтиляційних лужногалоїдних кристалів. Однією з обов'язкових умов, що забезпечують вирощування великих однорідних за складом кристалів, що містять різні легуючі домішки, є підживлення зони росту вихідною сировиною заданого складу. Саме від способу підживлення та конструкції самої системи підживлення залежить ступінь однорідності кристала, як за хімічним складом, так і по однорідності його характеристик. Відомий пристрій для вирощування (Patent № 4036595 USA, B01J 17/18. Continuous Crystal Growing Furnace /R.E. Lorenzini, M. Park, A. Iwata et al. (US); Siltec Corporation, Menlo Park. - № 629609: Filed Nov. 6, 1977.) кристалів з підживленням розплавленим первинним матеріалом, що складається з печі вирощування і печі живильника з первинним розплавленим матеріалом, з'єднаних транспортним трубопроводом. Піч росту містить тигель, нагрівачі та забезпечена двома оптичними датчиками. Піч живильника містить ємність з розплавом, нагрівачі і газовий клапан, з'єднаний з датчиком рівня розплаву в тиглі печі росту. Промінь одного датчика спрямований на меніск між кристалом що росте та поверхнею розплаву. Зміна діаметра кристала викликає зміну форми та положення цього меніска, що є сигналом для корекції температури розплаву для збереження заданого діаметра кристала. Інший оптичний датчик стежить за положенням та формою меніска, утвореного між поверхнею розплаву і тиглем, і з'єднаний з клапаном, що регулює тиск інертного газу в печі живильника. При падінні рівня розплаву в тиглі в печі живильника створюють надлишковий тиск, і розплав по трубопроводу, що обігрівається окремим нагрівачем, надходить в тигель печі вирощування. При досягненні заданого рівня розплаву, газовий клапан скидає тиск з печі живильника, вирівнюючи його з тиском в печі вирощування. Перетікання розплаву з живильника в тигель печі вирощування припиняється. Конструкція даного пристрою надмірно складна. Крім того, управління подачею розплаву за допомогою газового клапана передбачає періодичне збільшення тиску в печі живильника і скидання надлишкового тиску в атмосферу, що неминуче викличе безперервне зменшення концентрації летких компонентів у розплаві, наприклад, йодиду талію в разі вирощування сцинтиляційних кристалів NaI(Tl) і CsI(Tl). У цьому випадку отримання однорідних кристалів за складом активатора проблематично. Один з головних недоліків полягає в тому, що система управління, побудована на оптичних датчиках діаметра кристала і рівня розплаву не може бути застосована для вирощування кристалів із розплавів, які містять леткі компоненти, особливо великогабаритних, через осадження конденсату на оптичних елементах. Якщо ж розплав містить леткі компоненти і тривалість процесу вирощування становить кілька діб, то засоби захисту оптики від конденсату ще більше ускладнять конструкцію. Про точність підтримки діаметра кристала і рівномірності розподілу активатора в патенті не повідомляється. Відомий пристрій для витягування монокристалів з розплаву [пат. Україна № 16668, С30В 15/02], що містить камеру росту, встановлені в ній конічний тигель для розплаву і живильник у вигляді тора, розташований коаксіально тиглю, встановлений під тиглем і сполучений з ним через дозатор транспортною трубкою, введеною вертикально в дозатор через його дно, засіб регулювання рівня розплаву в тиглі, виконаний у вигляді щупа, один кінець якого розміщений в дозаторі, а інший з'єднаний електрично з системою подачі інертного газу в живильник, і нагрівачі: донний і бічний, причому донний розміщений під тиглем і підключений до блока управління діаметром кристала, а бічний розміщений коаксіально із зовнішнього боку тигля і живильника. При цьому електроконтактний щуп введений в дозатор через кришку ростової камери і електрично з'єднаний із входом блока управління підживленням і з входом блока регулювання діаметра кристала. Дозатор являє собою циліндричну посудину, розташовану із зовнішнього боку тигля паралельно його осі і з'єднаний з тиглем горизонтальною переточною трубкою, ввареними в нижній частині конічного тигля і дозатора. У цьому пристрої подача розплаву в тигель здійснюється під надлишковим тиском інертного газу в живильнику, який подається через спеціальний електромагнітний клапан. У міру витрати розплаву на вирощування кристала, рівень його в живильнику безперервно падає, що вимагає постійного підвищення тиску в об'ємі живильника для забезпечення підживлення. Підвищення тиску в об'ємі живильника призводить до його деформації. Крім того, при досягненні заданого рівня розплаву і відключенні підживлення (при закритті електромагнітного газового клапана) розплав продовжує якийсь час перетікати в тигель (відбувається так зване переживлення), що знижує точність управління рівнем розплаву в тиглі і, як наслідок, знижує точність управління 1 UA 108420 C2 5 10 15 20 25 30 35 40 45 50 55 60 діаметром кристала. При вирощуванні великих кристалів Nal(Tl) та CsI(Tl) діаметром 400-420 мм пристрій забезпечує точність підтримки діаметра ±2 % і неоднорідність розподілу активатора в об'ємі кристала 7-10 %. В основу даного винаходу поставлена задача розробки пристрою для витягування монокристалів з розплаву, що забезпечує поліпшення якості вирощуваного кристала за рахунок підвищення точності управління підживленням і діаметром кристала, а також підвищення однорідності розподілу активатора в об'ємі кристала. Як найближчий аналог нами вибраний останній з аналогів. Вирішення задачі забезпечується тим, що в пристрої для витягування кристалів з розплаву, що містить камеру вирощування і встановлені в ній конічний тигель для розплаву і живильник у вигляді тора, розташований коаксіально тиглю, з'єднаний з ним через дозатор транспортною трубкою, введеною вертикально в дозатор через його дно, при цьому електроконтактний щуп введений через кришку ростової камери і електрично з'єднаний із входом блока управління підживленням, донний нагрівач, підключений до блока управління діаметром кристала, а дозатор являє собою циліндричну посудину, розташовану із зовнішнього боку тигля паралельно його осі і сполучений з тиглем переточним патрубком, згідно з винаходом, живильник щодо тигля встановлений таким чином, щоб дно живильника було на одному рівні з заданим рівнем розплаву в тиглі, переточний патрубок входить в отвір у верхній частині конічного тигля вище рівня розплаву і в середній частині дозатора, при цьому дозатор забезпечений затвором, який містить затворну голку у вигляді конуса з циліндричною основою, виконану з хімічно інертного відносно до розплаву матеріалу, закріплену у верхній частині корпусу затвора циліндричною основою співісно з транспортною трубкою, що має у верхньому торці конічне сідло, на корпус затвора нагвинчена кришка, прикріплена через декілька ланок ланцюга до штока якоря електромагніта, розташованого поза ростовою камерою і підключеного до блока управління підживленням, вихід якого з'єднаний з блоком управління діаметром кристала, нижній кінець електроконтактного щупа розташований в окремій посудині з розплавом, з'єднаній з тиглем в нижній його частині горизонтальної переточною трубкою. Розміщення живильника 3 щодо тигля 2 таким чином, щоб дно живильника 3 було на одному рівні з заданим рівнем розплаву в тиглі 2, забезпечує перетікання розплаву при відкритому затворі через патрубок 6 під власним гідростатичним тиском, що практично виключає деформацію живильника 3 на відміну від прототипу, дозволяє виконати кришку 15 живильника 3 знімною, що спрощує процес первинного завантаження вихідного матеріалу в живильник 3, а також спрощує конструкцію пристрою. Запропонована конструкція затвора і його механічне з'єднання з електромагнітом 12 забезпечує самоцентрування затвора щодо транспортної трубки 4, миттєве і надійне її перекриття під власною вагою затвора і припинення підживлення при знеструмленні електромагніта 12. Надійне перекриття транспортної трубки 4 забезпечується також за рахунок виконання затворної голки 23 у вигляді конуса з кутом в точності, рівним куту розхилу сідла верхнього торця транспортної трубки, що легко досягається шляхом взаємного притирання під час виготовлення. Для надійної роботи затвора необхідно, щоб його центр ваги знаходився нижче кільцевої поверхні на торці транспортної трубки 4, на яку сідає голка 23. Це досягається як підбором висоти корпусу 25 затвора, так і його діаметром. Кілька ланок 27 ланцюжка на штоку 13 забезпечують самоцентрування і гасять різкі скачки затвора в момент спрацьовування електромагніта 12. Розміщення щупа 7 в окремій циліндричній посудині 8 малого діаметра, що сполучується з тиглем 2, за допомогою переточної трубки 9, забезпечує надійну роботу блока 10 управління підживленням і блока 11 управління діаметром кристала, за рахунок виключення помилкових розривів контакту щупа з поверхнею розплаву через вібрації і хвилювання поверхні розплаву в тиглі 2, викликаних роботою механізмів обертання і витягування кристала, що, в свою чергу, забезпечує і однорідність розподілу активатора в цілому об'ємі кристала, а, отже, і якість вирощуваного кристала. Введення патрубка 16 через кришку 15 для дозавантаження вихідної сировини в процесі росту забезпечує можливість вирощування кристалів більших за масою, ніж місткість живильника 3. На Фіг. 1 представлена схема пристрою, з виділеним дозатором, на Фіг. 2 представлена конструкція дозатора, на Фіг. 3 представлено фото кристала CsI(Tl), діаметром 280 мм і висотою 400 мм, вирощеного за допомогою запропонованого пристрою. Пристрій (Фіг. 1) містить герметичну камеру вирощування 1, в якій розташований конічний платиновий тигель 2 і платиновий живильник 3, виконаний у вигляді кільцевої ємності 2 UA 108420 C2 5 10 15 20 25 30 35 40 45 50 55 60 прямокутного перерізу. Живильник 3 з'єднаний з тиглем 2 транспортною трубкою 4 через дозатор 5. Транспортна трубка 4 введена в дозатор 5 через його дно по центру. Дозатор 5 має переточний патрубок 6, який входить в отвір, розташований у верхній частині тигля 2. Таким чином, тигель 2 не з'єднаний жорстко з живильником 3, являє собою окремий вузол, що дає можливість легко встановлювати його в робоче положення. Електроконтактий щуп 7 розташований в окремій циліндричній посудині 8 з розплавом, з'єднаній з тиглем 2 в нижній його частині горизонтальною переточною трубкою 9. Другий кінець електроконтактного щупа 7 з'єднаний з блоком 10 управління підживленням, один з виходів якого з'єднаний з блоком 11 управління діаметром кристала що росте. Другий вихід блока 10 управління підживленням підключений до електромагніта 12, якір (на Фіг. 1 не наведений) якого жорстко з'єднаний зі штоком 13. Електромагніт 12 розташований поза ростовою камерою 1. Донний омічний нагрівам 14 тигля 2 електрично підключений до блока11 управління діаметром кристала. Живильник 3 забезпечено кришкою 15, через яку введено патрубок 16, розташований за межами ростової камери 1, і призначена для довантаження первинного матеріалу. Нагрівачі 14, 21 і 22, тигель 2 і живильник 3 розташовано на блоках 17, виготовлених з термоізоляційного матеріалу. На Фіг. 1 наведено також шток 18 кристалотримача, кристал 20, що вирощується з розплаву 19, нагрівач живильника 21 і бічний нагрівач 22. Дозатор 5 (Фіг. 2) забезпечено затвором, який містить затворну голку 23 у вигляді конуса з циліндричною основою 24, виконану з хімічно інертного відносно до розплаву матеріалу, закріплену у верхній частині корпусу 25 затвора за допомогою циліндричної основи 24, співвісно з верхнім торцем транспортної трубки 4, що має форму конічного сідла. На корпус 25 затвора нагвинчена кришка 26, прикріплена до штока 13 якоря електромагніта 12. Шток 13 забезпечений декількома ланками 27 ланцюга. У конкретному прикладі виконання висота вертикальної частини транспортної трубки 4 становить 0,7-0,9 висоти дозатора 5. Торець вертикальної частини транспортної трубки 4 має конічне сідло з кутом 25-30 градусів. Затворна голка 23 виготовлена з штучного сапфіру (матеріалу інертного по відношенню до розплавлених галоїдів лужних металів при високих температурах - більше 1000 °C) у вигляді конуса з кутом, в точності рівним куту розхилу сідла. Діаметр конічної голки 23 біля основи складає 6 мм Внутрішній діаметр транспортної трубки 4 становить 4-5 мм, зовнішній діаметр дорівнює 7-8 мм. Внутрішній діаметр дозатора 5 має 28-30 мм. Довжина штока 13 регулюється за допомогою спеціального гвинта і гайки (на Фіг. 1 не показані) з таким розрахунком, щоб робочий хід затвора становив 0,5-1 мм. Циліндрична посудина 8 виготовлений з платинової трубки з внутрішнім діаметром 25-30 мм. Роботу пристрою пояснимо на прикладі вирощування кристала CsI(Tl) діаметром 400 мм і висотою 400 мм. У живильник 3 завантажують первинний матеріал у кількості 230-240 кг, що складається з суміші дрібнокристалічної солі та чистих обрізків кристалів, що утворюються від розкрою попередньо вирощених зливків при виробництві сцинтиляторів, а також активатор (йодид талію) в кількості 0,6-0,7 % від основного матеріалу. Для більшої місткості матеріали завантажують упереміш. Встановлюють тигель 2 і живильник 3 в робоче положення в печі 1 і центрують їх відносно один одного. Закривають живильник кришкою 15. При установці тигля 2 коригують його положення так, щоб патрубок 6 дозатора 5 входив в зливний отвір тигля. Положення живильника 3 щодо тигля 2 вибирають з таким розрахунком, щоб дно живильника 3 було на одному рівні з заданим (кінцевим) рівнем розплаву в тиглі 2, що забезпечує перетікання розплаву під власним гідростатичним тиском при відкритому затворі. Закріплюють затравку до штока 18 кристалотримача. Підвішують затвор на ланцюзі 24 до штока 13 електромагніта 12. Попередньо, в корпусі 25 затвора закріплена затворна голка 23 з циліндричною основою 24 і нагвинчена кришка 26. Опускають затвор в дозатор 5 з таким розрахунком, щоб затворна голка 23 сіла в конічне гніздо транспортної трубки 4. Встановлюють щуп 7 в початкове положення. Кінчик щупа 7 в початковому положенні знаходиться на відстані 15-20 мм від дна посудини 8. Установку затвора і щупа 7 контролюють через оглядові вікна, розташовані на кришці печі 1 (на Фіг. 1 не показані). Через кришку печі і кришку 15 живильника 3 вводять патрубок 16. Герметизують всі вводи. Включають нагрівачі 14, 21, і 22 і виводять температуру кожного на рівень 200-220 °C при одночасній відкачці об'єму печі 1. При цих режимах проводять сушіння первинної сировини протягом 12-16 годин. Напускають в об'єм печі 1 сухий інертний газ до тиску 10-50 мм рт. ст. Виводять зазначені нагрівачі на режими плавлення сировини в живильнику 3: донний 14 на 750-780 °C; нагрівач 21 живильника на 650700 °C; бічний 22 на 700-720 °C Після розплавлення сировини, витримують розплав при цих температурах протягом 12-16 годин для гомогенізації. Включають блок 10 управління підживленням, при цьому в відсутність контакту щупа 7 з розплавом, включається електроживлення електромагніта 12, затвор піднімається штоком 13, і розплав з живильника 3 3 UA 108420 C2 5 10 15 20 25 30 35 40 перетікає в тигель 2 і через переточну трубку 9 в посудину 8 до контакту зі щупом 7. Як тільки поверхня розплаву в посудині 8 торкнеться кінчика щупа 7, електромагніт 12 знеструмлюється, затвор опускається, і затворна голка 23 перекриває транспортну трубку 4. Таким чином, в тигель заливають початкову кількість розплаву. Діаметр початкового дзеркала розплаву в тиглі 1 зазвичай становить 120-150 мм. Опускають шток 18 кристалотримача до контакту затравки поверхні розплаву 19. Оплавляють затравку і досягають початку радіального росту кристалу 20 шляхом корекції температури донного нагрівача 14. Включають переміщення щупа 7 вгору зі швидкістю 3-4 мм/годину, і переміщення кристалотримача 18 зі швидкістю 5 мм/годину. З цього моменту починається радіальний ріст кристала. Рівень розплаву в тиглі падає до розриву контакту щупа 7 з розплавом 19. У момент розриву контакту блок 10 включає електромагніт 12, затвор піднімається на висоту 0,5-1 мм і розплав з живильника 3 під власним гідростатичним тиском перетікає в тигель 2. Як тільки рівень розплаву досягне кінчика щупа 7, блок 10 відключає електроживлення електромагніта 12 і затвор під власною вагою перекриває транспортну трубку 4. Підживлення припиняється до наступного розриву контакту щуп-розплав. Таким чином, дозоване періодичне (дискретне) підживлення відбувається протягом усього процесу вирощування. Кілька ланок ланцюжка 27 забезпечують самоцентрування голки 23 затвора з сідлом транспортної трубки 4, оскільки ідеально досягти співвісності штока 13 і власне затвора неможливо при їх жорсткому з'єднанні і при відстані від затвора до електромагніта 13 близько 1 метра. Крім цього, кілька ланок ланцюжка 13 погашають різкі скачки затвора вверх при спрацьовуванні електромагніта 12. Відразу ж після перших двох-трьох підживлень включають блок 11 управління діаметром вирощуваного кристала. Оскільки радіальний ріст кристала 20 відбувається при переміщенні щупа 7 вгору, то одночасно відбувається поступове збільшення діаметра дзеркала розплаву в конічному тиглі 2 і автоматичне зростання кристала в радіальному напрямку. Як інформаційний параметр поточного значення діаметра кристала 20 в блоці 11 управління діаметром використовуються значення інтервалів часу між дозованими підживлення, які вимірює блок 10. При відхиленні цих інтервалів від заданого значення блок 11 коригує температуру розплаву 19 в тиглі 2 донним нагрівачем 14, усуваючи тим самим різницю між заданими і фактичними інтервалами часу між підживленням. При досягненні діаметра кристала 20 заданого значення (400 мм), що відбувається при переміщенні щупа 7 на висоту 7080 мм, переміщення щупа 7 припиняють і кристал 20 вирощують у висоту зі швидкістю 5 мм/годину. Тривалість радіального росту зазвичай становить 20-24 години, тривалість росту у висоту 72-80 годин. Кількість дискретних актів підживлення за час вирощування кристала указаних розмірів сягає 3-4 тисяч. По досягненні заданої висоти, кристал 20 відривають від поверхні розплаву 19, нагрівачі 14, 21 і 22 вимикають і дають кристалу 20 охолонути до кімнатної температури, при цьому кристал 20 знаходиться в підвішеному стані на кристалотримачі 18. Після охолодження кристала 20 тиск в ростовій камері 1 порівнюють з атмосферним, і кристал 20 вивантажують на спеціальний транспортний візок і транспортують на дільницю розкрою. Завдяки запропонованому пристрою, коливання діаметра вздовж довжини кристала не перевищує 1 мм, що відповідає точності ±0,25 % (Фіг. 3). Цей результат забезпечений за рахунок підвищення точності управління підживленням із застосуванням запропонованого затвора. Неоднорідність розподілу активатора (йодиду талію) по всьому об'єму кристала не гірше 5-7 %, що підтверджується даними, наведеними в таблиці у порівнянні з результатами, отриманими при вирощуванні кристалів із застосуванням найближчого аналога. 45 Таблиця Радіальний розподіл -3 СTl10 (мас. %) Аксіальний розподіл -3 СTl10 (мас. %) Відстань від центра кристала (см) Запропоноване рішення Прототип Висота кристала (см) Запропоноване рішення Прототип 0 3 5 8 10 13 15 18 20 80 79 4 80 77 83 85 8 81 79 80 87 12 82 84 82 80 16 82 87 84 88 22 84 85 80 87 26 80 81 81 82 30 83 78 83 88 34 80 83 84 83 40 84 87 ФОРМУЛА ВИНАХОДУ 50 Пристрій для витягування монокристалів з розплаву, що містить ростову камеру і розміщені в ній конічний тигель для розплаву і живильник у вигляді тора, розташований коаксіально тиглю, 4 UA 108420 C2 5 10 15 з'єднаний з ним через дозатор транспортною трубкою, введеною вертикально в дозатор через його дно, при цьому електроконтактний щуп введений через кришку ростової камери і електрично з'єднаний з входом блока управління підживленням, донний нагрівач, підключений до блока управління діаметром кристала, а дозатор являє собою циліндричну посудину, розташовану із зовнішнього боку тигля паралельно його осі і сполучену з тиглем переточним патрубком, який відрізняється тим, що живильник щодо тигля встановлений таким чином, щоб дно живильника було на одному рівні з заданим рівнем розплаву в тиглі, переточний патрубок входить в отвір у верхній частині конічного тигля вище рівня розплаву і в середній частині дозатора, при цьому дозатор забезпечений затвором, який містить затворну голку у вигляді конуса з циліндричною основою, виконану з хімічно інертного відносно до розплаву матеріалу, закріплену у верхній частині корпусу затвора циліндричною основою співвісно з транспортною трубкою, що має у верхньому торці конічне сідло, на корпус затвора нагвинчена кришка, прикріплена через декілька ланок ланцюга до штока якоря електромагніта, розташованого поза ростовою камерою і підключеного до блока управління підживленням, вихід якого з'єднаний з блоком управління діаметром кристала, нижній кінець електроконтактного щупа розташований в окремій посудині з розплавом, з'єднаній з тиглем в нижній його частині горизонтальною переточною трубкою. 5 UA 108420 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюZaslavskyi Borys Hryhorovych

Автори російськоюЗаславский Борис Григорьевич

МПК / Мітки

МПК: C30B 35/00, C30B 15/02

Мітки: розплаву, монокристалів, витягування, пристрій

Код посилання

<a href="https://ua.patents.su/8-108420-pristrijj-dlya-vityaguvannya-monokristaliv-z-rozplavu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для витягування монокристалів з розплаву</a>

Попередній патент: Турнікетна опора для перевезення довгомірних будівельних конструкцій на зчепі залізничних платформ

Наступний патент: Спосіб одержання очищеного вугілля в технологічному процесі його підготовки до спалювання на тес

Випадковий патент: Високопродуктивний сітчастий фільтр на лінії всмоктування для системи аварійного охолодження активної зони ядерного реактора на атомній електростанції