Спосіб вирощування монокристалів з розплаву в ампулі

Номер патенту: 114804

Опубліковано: 10.08.2017

Автори: Єпіфанов Юрій Михайлович, Суздаль Віктор Семенович, Козьмін Юрій Семенович, Тонкошкур Володимир Миколайович, Будаковський Сергій Валентинович

Формула / Реферат

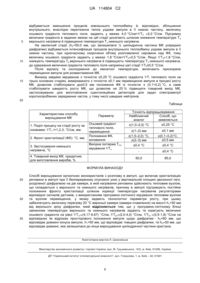

Спосіб вирощування органічних монокристалів з розплаву в ампулі, що включає кристалізацію речовини в ампулі при її безперервному опусканні униз у вертикальній площині двозонної печі, розділеної діафрагмою на дві камери, в якій нагрівання речовини здійснюють тепловим вузлом, що складається з верхнього та нижнього нагрівачів, причому в ампулі підтримують постійне положення фронту кристалізації шляхом корекції температури нагрівачів регуляторами відповідно сигналів датчиків, з використанням програмно-логічного керування тепловим вузлом та вузлом переміщення, у якому задають технологічні параметри росту, при цьому забезпечують величину перегріву 20 °С верхньої камери (камери плавлення) на висоті hx=50 мм від верхнього зрізу діафрагми, який відрізняється тим, що у програмно-логічному блоці зміненням температури верхнього та нижнього нагрівачів задають та корегують величини осьового градієнта на рівні ÑT1з=(4,17-6,67) °С/см, ÑT2з=(2,0-4,0) °С/см, ÑT3з =(0,5-1,8) °С/см на відповідних їм відрізках просторового положення ампули щодо діафрагми - h0=60 мм, що відповідає довжині конуса ампули, h1=50 мм, що відповідає товщині діафрагми та h2=50 мм, що відповідає довжині, яка залишилася до кінця вирощування циліндричної частини кристала.

Текст

Реферат: Винахід належить до вирощування органічних монокристалів. Спосіб вирощування органічних монокристалів з розплаву в ампулі, що включає кристалізацію речовини в ампулі при її безперервному опусканні униз у вертикальній площині двозонної печі, розділеної діафрагмою на дві камери, та, в якій нагрівання речовини здійснюють тепловим вузлом, що складається з верхнього та нижнього нагрівачів, причому в ампулі підтримують постійне положення фронту кристалізації шляхом корекції температури нагрівачів регуляторами відповідно сигналів датчиків, з використанням програмно-логічного керування тепловим вузлом та вузлом переміщення, у якому задають технологічні параметри росту, при цьому забезпечують величину перегріву 20 °С верхньої камери (камери плавлення) на висоті h x=50 мм від верхнього зрізу діафрагми. У програмно-логічному блоці зміненням температури верхнього та нижнього нагрівачів задають та корегують три величини осьового градієнта на відповідних їм відрізках просторового положення ампули щодо діафрагми. Винахід дозволяє підвищити на 25 % товарний вихід монокристалів, які застосовують для виготовлення сцинтиляційних детекторів. UA 114804 C2 (12) UA 114804 C2 UA 114804 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до вирощування монокристалів з розплаву в ампулі та може знайти застосування у виробництві органічних монокристалів (МК). Вирощування МК спрямованою кристалізацією розплаву [D. Stockbarger. The production of large single crystals // Rev. Sci. Instr. – 1936. - 7,3. – P. 133-136] на ростовій установці здійснюють в ампулі, що виконують у формі циліндра діаметром 100 мм, довжиною 200 мм циліндричної частини, з конусним, висотою h0=60 мм дном і встановлюють у вертикальну шахтну піч, що складається із двох камер з нагрівальними елементами, між якими розташовують розділяючу діафрагму товщиною hд=50 мм і внутрішнім діаметром dд=120 мм. У процесі росту кристала ампулу опускають із верхньої камери в нижню, при цьому центрують ампулу щодо діафрагми із зазором 10 мм між ними. Теплове поле під час градуювання печі підбирають джерелами з вихідними напругами живлення нагрівальних елементів таким чином, щоб ізотерма, яка відповідає температурі Т k кристалізації, тобто положення фронту кристалізації (ФК) зберігається протягом усього росту. На початковій стадії кристалізація протікає в конусній частині ампули. Однак, процес подальшого вирощування МК великого розміру (діаметр 80-120 мм, довжина 100 мм і більше, для органічних МК), коли ампулу через розділяючу діафрагму опускають уздовж осі двокамерної печі з верхньої - "гарячої" камери печі в нижню - "холодну" камеру, характеризується наступними факторами. Виникають нестаціонарні конвективні потоки як навколо ампули (процес переносу тепла в робочому просторі печі) на початковій стадії перекриття верхнього зрізу діафрагми, так і усередині ампули (процес поширення тепла в розплаві), після повного перекриття й росту МК усередині діафрагми, товщиною hд = 50 мм. Це приводить до того, що положення фронту кристалізації з температурою Т k усередині ампули, спочатку повільно опускається, а потім повертається в початкове положення, у результаті змінення швидкості вирощування. При цьому ФК спочатку має ввігнуту форму, а швидкість кристалізації зменшується, а потім випуклу, тому що швидкість зростає, причому більш ніж у два рази. Порушення однорідності теплофізичних умов кристалізації на границі поділу фаз кристалрозплав, приводить до нестійкості процесу, виникненню термічних напруг, а, виходить, до погіршення якості монокристала. Відомі способи вирощування МК спрямованою кристалізацією розплаву в ампулі [а. с. CРCР № 1122012, С30В11/00; № 1262998, С30В11/00], що полягають у внесенні конструктивних змін, поміщаючи ампулу в порожистий герметичний кожух із заданим відношенням геометричних розмірів, що визначають їхнє взаємне розташування. Кожух або заповнюють інертним газом (можливо, забезпечують вакуум), або відкритим нижнім торцем занурюють у холодоагент. Спроби стабілізації торцевого тепловідводу та усунення впливу конвективних потоків за рахунок конструктивних змін простору навколо ампули не призводять до очікуваних результатів. Низька ефективність мір, що вживаються, обумовлена, насамперед, неможливістю досягнення стабілізації положення ФК без контрольованої зміни напруги живлення нагрівальних елементів за теплових умов у процесі переміщення ампули. У результаті того, що основний фактор, який впливає на змінення теплових умов та величину тепловідводу від бічної поверхні ампули не враховується, а саме не забезпечується стійкість положення та форми ФК та знижується якість МК. Відомий спосіб вирощування МК із розплаву в ампулі [а. с. СРСР № 1061533, С30В35/00], що полягає в її центруванні щодо діафрагми в процесі всього росту шляхом впливання на переміщення ампули у вертикальному напрямку та приводів переміщення ампули по горизонтальній площині у двох взаємно перпендикулярних напрямках, а також шляхом установки диференціальних термопар діаметрально протилежно на внутрішній поверхні охолоджуваної діафрагми перпендикулярно напрямку переміщення ампули. Загальним недоліком відомих способів є примусове охолодження розділяючої діафрагми в процесі вирощування низькотемпературного й високотемпературного режимів створення різних рівнів стабільного положення ФК для росту МК із сильно перегрітого розплаву. Примусове охолодження приводить до значного радіального температурного градієнта в місці установки цієї діафрагми, тобто кристалізація в таких умовах пов'язана зі збільшенням термічних напруг та зниженням якості вирощених кристалів. В умовах промислового виробництва, реалізація примусового охолодження діафрагми пов'язана з ускладненням конструкції ростової печі, збільшенням виробничих площ, ускладненням устаткування. Крім того, загальним недоліком також є низька точність керування режимами росту в результаті обмеження можливостей використовуваних технічних засобів, що обумовлено низькою надійністю роботи механізму для переміщення ампули (в останньому аналогу додатковий механізм переміщення в горизонтальній площині для центрування ампули в процесі 1 UA 114804 C2 5 10 15 20 25 30 35 40 45 50 55 60 росту). Порушення в роботі механізмів приводять до утворення в структурі МК дефектів, наприклад, об'ємних дефектів типу пор і включень та до зниження якості продукції. Відомий спосіб вирощування МК із розплаву в ампулі [пат. України № 97932, C30B35/00], що полягає в кристалізації речовини в нерухливій ампулі, що перебуває у вертикальній площині печі у вигляді труби з нагрівачами шляхом переміщення теплового поля уздовж її осі, стабілізації положення фронту кристалізації шляхом корекції температури нагрівальних елементів регуляторами по сигналах датчиків, програмно-логічному керуванні тепловим вузлом, відповідно до якого задають ізотермічну ділянку теплового поля, довжиною 550 мм шляхом впливу на основний, а також верхній, середній і нижній нагрівачі, установлюючи температуру Т о загального робочого об'єму, меншої температури плавлення кристала (Т о ≤ Тk на 10–15 °C), коефіцієнти налаштування регуляторів кп, T и, Tд, швидкості зміни температури нагрівачів у регуляторах і порядок комутації нагрівачів у блоці програмно-логічного керування, стабілізують тепловий режим регулятором потужності з точністю 0,1 % на рівні 100 Вт і регуляторами температури з точністю ± 0,4 °C та із заданим інтервалом дискретності здійснюють послідовне виконання заданих режимів плавлення, росту та охолодження кристала. Недоліком рішення є низька точність переміщення теплового поля уздовж осі печі шляхом визначення оптимальної програми або стратегії керування температурами нагрівачів, що забезпечувала б необхідний температурний режим усередині зони кристалізації протягом ростового циклу. У процесі вирощування нестаціонарні теплові процеси в зоні кристалізації залишаються невідомими. Точність відпрацьовування температурних режимів оцінюється вже після ростового циклу по якості вирощеного кристала. Відомий спосіб вирощування МК із розплаву в тиглі [пат. РФ № 2381305, C30B13/18], в умовах осьового теплового потоку поблизу фронту кристалізації, що підтримується при постійній температурі використанням багатосекційного фонового нагрівача (БТФ) та шляхом переміщення тигля із затравкою і зростаючим кристалом у холодну зону печі щодо БТФнагрівача, зануреного в розплав, відповідно до якого задають наступні параметри: висоту шару розплаву h=5-30 мм, осьовий градієнт температури в розплаві grad T p=3-50 °C/cм, швидкість витягування v=2-30 мм/год., різницю температур БТФ-нагрівача T2-T1=0-6 °C, різницю температур між бічною поверхнею тигля Т3 і температурою БТФ-нагрівача Т2, рівну T3-T2=120 °C і здійснюють керування переносом маси розплаву в зоні кристалізації, що ведуть за рахунок вибору оптимального співвідношення між осьовим градієнтом температури в розплаві grad Tp, радіальним розподілом температури уздовж БТФ-нагрівача, висотою шару розплаву h і швидкістю витягування v. Cтратегія керування [Гоник М. М., Боевкин В. И. Управление большими системами. Выпуск 28, 2010. - C. 211-229] температурним режимом навколо зони кристалізації методом ОТФ (Осьового Теплового потоку поблизу Фронту кристалізації) реалізується системою керування, що дозволяє регулювати температуру, з необхідною точністю, не на видаленні від зростаючого кристала, а поблизу його. Вимірювальні датчики розміщають навколо зони кристалізації, додатково використовують нагрівач, занурений у розплав і наближений до фронту кристалізації. Задача знаходження значень температур нагрівачів для заданої температури зони кристалізації має більш просте та коректне рішення для температури на границях зони кристалізації, чим на видаленні від неї. Однак, при цьому ускладнюється задача регулювання. Наближення термопар до кристала і друг до друга з одночасним видаленням від нагрівачів призводить до збільшення інерційності і взаємного впливу каналів у цьому багатомірному об'єкті. Застосування пропорційно-інтеґрувально-диференціюючих (ПІД-регуляторів) для такої системи стає проблематичним. Наявність внутрішніх джерел тепла висуває додаткові вимоги щодо поєднання чисельної динамічної моделі теплопереносу (базується на рівняння теплопровідності з урахуванням фазового переходу) з дискретною системою керування. Для чисельного рішення рівнянь застосовується метод кінцевих елементів (КЕ) з трикутною формою осередку сітки. Внутрішні джерела тепла можуть розміщатися в будь-якому осередку сітки моделі. Як значення керування вибирають температури в будь-якому вузлі сітки моделі, у тому числі усередині зони кристалізації. Так, наприклад, при розбивці сітки на осередки із кроком 1 мм (при розмірі всієї області 200×45 мм) масив температур у всіх її вузлах розраховується в кілька разів швидше кроку дискретизації системи (10-30 с), чим забезпечується можливість проведення розрахунків у масштабі реального часу. Однак, основними недоліками методу є залежність результату розрахунку від виконання побудови сітки кінцевих елементів і оцінки точності одержуваних результатів. Погрішності методу, насамперед, пов'язані з помилками геометричних розходжень границі зони кристалізації і її КЕ-моделі, помилок базисної функції, які обумовлені різницею між точним рішенням та його представленням у вигляді комбінації базисних функцій заданого виду. Крім 2 UA 114804 C2 5 10 15 20 25 30 35 40 45 50 55 60 того, помилками округлення, пов'язаними зі значною кількістю операцій, які виконують під час рішення завдання керування з використанням методу КЕ. Внаслідок чого, даний спосіб вирощування кристалів з використанням для створення моделі методу кінцевих елементів не забезпечує сучасні вимоги до показників якості вирощуваного МК. Відомий спосіб вирощування МК із розплаву в ампулі [пат. України № 93940, C30B15/20], що полягає в кристалізації речовини в ампулі з її безперервним опусканням униз у вертикальній площині двозонної печі у вигляді труби з нагрівачами, розділених діафрагмою "гарячої" і "холодної" камер з підтримкою в ампулі постійного положення фронту кристалізації шляхом корекції температури нагрівальних елементів регуляторами по сигналу датчиків. У програмнологічному керуванні тепловим вузлом верхнього нагрівача і вузлом переміщення задають: швидкість переміщення ампули у вертикальному напрямку vп; параметри програмно-логічного керування - величини відрізків переміщення ампули в камерах h = h1з, …, hiз; значення температури верхнього нагрівача T iв(hi), що відповідають величинам цих переміщень, первісні значення температури верхнього та нижнього нагрівачів T зв, Тзн, якими встановлюють на вихідну ізотерму кристалізації з осьовим і радіальним градієнтами; інтервал дискретності керуючого впливу; параметри регуляторів кп, Tи, Tд, що стабілізують температуру в камерах з точністю ± 0,4 °C; величину перегріву камери плавлення 20°С в зоні кристалізації на висоті h x=50 мм від верхнього зрізу діафрагми, чим забезпечують початкові умови процесу й системи керування; частоту обертання вала двигуна шляхом програмування сервоінвертора, для одержання даних щодо переміщення ампули, що надходять від датчика. Після вимірювання реальних величин переміщення ампули, температур, порівняння отриманих значень із заданими й корекції температури верхнього нагрівача, залежно від результатів порівняння, цикл керування із заданим інтервалом дискретності повторюють протягом усього ростового процесу. Реалізація відомого рішення дозволяє досягти певного підвищення виходу придатних кристалів п-терфеніла і стильбену за рахунок деякої стабілізації умов на ФК. Однак, визначення в процесі росту МК оптимальної стратегії керування температурним полем поблизу зони кристалізації, зокрема, на ФК, є неточним і залишається невирішеною задачею. Наприклад, точність рішення такої задачі на основі обробки (за допомогою регресійних методів) даних, отриманих у процесі вирощування МК, у найкращому разі, становить 1–2 °C у зоні кристалізації [Тевяшев А. Д., Щелкалин В. Н., Епифанов Ю. М., Козьмин Ю. С. Об одном методе синтеза многосвязных регуляторов // Східно-Європейський журнал передових технологій. - Харків, 2009. - №5/3 (41). - C.56-64], що не забезпечує необхідні якісні показники. Як показали дослідження, у процесі вирощування зразка наслідком автоматичної корекції температури верхнього нагрівача, по суті, є зміна форми теплового поля як на зовнішньому контурі ампули (за рахунок зовнішнього теплообміну), так і усередині ампули (за рахунок процесу внутрішнього переносу тепла). Розподіл температур на внутрішній і на зовнішній поверхні ампули істотно відрізняється, у результаті перетікання тепла уздовж неї в нижню частину кристалізатора. При цьому залежно від величини градієнтів температурного поля, розплав усередині ампули або залишається в рівновазі, або виникають його конвективні рухи, які переходять від ламінарних потоків до турбулентних. Значні погрішності, що виникають, внаслідок особливостей теплообміну, призводять до порушення монотонності зміни (аж до стрибкоподібного) умов кристалізації, до виникнення напруг, а в наслідку - до повного руйнування МК. Погрішності також пов'язані зі зміною просторового положення ампули, тобто геометричних характеристик переміщуваної ампули зі зразком, що істотно впливає на умови теплопередачі в системі "верхній нагрівач-розплав (в ампулі)-кристал (в ампулі)-діафрагманижній нагрівач". Одна із причин нераціональної організації температурного поля, пов'язана з невизначеністю розмірів цього поля, у результаті низької точності врахування геометричних особливостей зони кристалізації в ростовій установці, наприклад, розмірів конусної частини ампули (висота конуса h0=60 мм). Цей геометричний параметр не враховується в процесі змінення положення цієї частини ампули, щодо верхнього зрізу діафрагми. Зміна геометрії теплового поля на першому етапі, пов'язана з необхідністю зміни осьового градієнта Т1, починаючи від величини перегріву 20 °С (Тk+20 °С) камери плавлення на висоті h x=50 мм від верхнього зрізу діафрагми, до температури початку кристалізації Тk, тобто до моменту затравлення МК у конусі ампули. При цьому ріст МК у конусі повинен відбуватися зі змінним діаметром, але з постійним положенням ФК. Низька точність підтримки Т1, не забезпечує стабільність швидкості кристалізації, стаціонарність характеристик формування ФК, що призводить, надалі, до появи термічних напруг. Крім того, низька точність підтримки осьового градієнта Т1, не дозволяє істотно збільшити відвід тепла від зони кристалізації, знизити енергетичні витрати та, відповідно, виключити можливість появи розтріскування МК. 3 UA 114804 C2 5 10 15 20 25 30 35 40 45 50 55 60 Збільшення погрішності під час оцінки змінення теплових умов, також пов'язано з низькою точністю врахування геометричних особливостей теплового поля після повного перекриття конусом ампули верхнього зрізу діафрагми, товщиною hд=50 мм (із зазором δ=10 мм між ними). При цьому ріст частини МК із величиною перегріву Т k+20 °С верхньої камери та постійним положенням ФК повинен бути з постійним діаметром dк. Однак, змінення просторового положення ампули приводять до того, що у результаті перетікання тепла уздовж неї в нижню частину кристалізатора, розподіл температур на внутрішній і зовнішній поверхні ампули починає істотно відрізнятися. Нераціональна організація теплового поля під час росту в конусі та циліндричній частині МК, що дорівнюється 50 мм, а також низька точність підтримки осьового градієнта Т2 усередині діафрагми на цьому етапі, не дозволяє скоротити вплив, переважно внутрішнього переносу тепла, на стабільність швидкості кристалізації, а саме на якість МК. Значні погрішності в оцінці розмірів теплового поля виникають під час вирощування циліндричної частини кристала, що дорівнюється 50 мм. Частина МК у процесі росту перебуває усередині діафрагми, інша, після кристалізації та опускання ампули - у нижній камері. При цьому, відбувається безперервне зменшення об'єму розплавленого матеріалу над ФК. Низька точність підтримки осьового градієнта Т3 теплового поля на цьому етапі як у процесі завершення росту, так і по всій довжині вирощеного кристала, не дозволяє знизити теплові напруги й виключити або зменшити розтріскування МК, тобто підвищити продуктивність ростової установки. Недолік відомого рішення складається також у тому, що необхідні змінення осьового градієнта Тi у процесі вирощування МК, здійснюють тільки верхнім нагрівачем (первісна уставка нижнього нагрівача залишається незміненою). Така корекція осьового градієнта не дозволяє забезпечити необхідну точність керування тепловим полем. Таким чином, відомі способи не забезпечують необхідну якість процесу вирощування кристалів внаслідок зазначених недоліків. Як найближчий аналог вибраний останній з аналогів. В основу винаходу поставлена задача розробки способу вирощування МК із розплаву в ампулі, що забезпечив би підвищення їхньої якості, завдяки зниження термічних напруг у кристалах за рахунок створення оптимального осьового градієнта температури протягом усього процесу вирощування шляхом корекції температури верхнього й нижнього нагрівачів. Рішення задачі забезпечується тим, що в способі вирощування органічних монокристалів з розплаву в ампулі, що включає кристалізацію речовини в ампулі при її безперервному опусканні униз у вертикальній площині двозонної печі, розділеної діафрагмою на дві камери, та, в якій нагрівання речовини здійснюють тепловим вузлом, що складається з верхнього та нижнього нагрівачів, причому в ампулі підтримують постійне положення фронту кристалізації шляхом корекції температури нагрівачів регуляторами відповідно сигналів датчиків, з використанням програмно-логічного керування тепловим вузлом та вузлом переміщення, у якому задають технологічні параметри росту, при цьому забезпечують величину перегріву 20 °C верхньої камери (камери плавлення) на висоті hx=50 мм від верхнього зрізу діафрагми, згідно з винаходом, у програмно-логічному блоці зміненням температури верхнього та нижнього нагрівачів задають та корегують величини осьового градієнта на рівні Т1з=(4,17÷6,67)С/см, Т2з=(2,0÷4,0)С/см, Т3з=(0,5÷1,8)С/см на відповідних їм відрізках просторового положення ампули щодо діафрагми - h0=60 мм, що відповідає довжині конуса ампули, h1=50 мм, що відповідає товщині діафрагми та h2=50 мм, що відповідає довжині, яка залишилася до кінця вирощування циліндричної частини кристала. Задання трьох величин осьового градієнта температури Тi у зазначених межах і величин відрізків hi забезпечує можливість регулювання теплового поля в процесі всього вирощування кристала. Плавність змінення осьового градієнта Т1(h0)>Т2(h1)>Т3(h2) температури, залежно від величини переміщення ампули на заданих відрізках корегуванням температури Т в верхнього і нижнього Tн нагрівачів підвищує точність регулювання теплового поля в процесі вирощування. При цьому використання нижнього нагрівача не тільки для попереднього задання вихідної ізотерми кристалізації Tнз, але для керування його осьовим градієнтом дозволяє підвищити точність стабілізації температури поблизу ФК у ході всього процесу вирощування МК, тобто забезпечує стабільність положення ФК, однорідну зону охолодження вирощеного кристала з низьким осьовим градієнтом Т3(h2). Внаслідок чого знижуються теплові напруги в МК, виключається розтріскування кристалів після відпалу. Вибрані величини відрізків h0 – відрізок, що відповідає довжині конуса ампули, h1 – відрізок, що відповідає товщині діафрагми, h2 – відрізок, що відповідає довжині, що залишилася до кінця вирощування циліндричної частини кристала, вимірюють зі значною точністю в процесі росту 4 UA 114804 C2 5 10 15 20 25 30 35 40 45 50 55 МК, що підвищує точність визначення просторового положення ампули щодо діафрагми та забезпечує стабільність швидкості росту МК, перешкоджає виникненню теплових напруг і розтріскувань та підвищує вихід якісних кристалів. Вихід за граничні значення зазначених обмежень осьового градієнта та величини відрізків hі приводить на всіх стадіях росту до часткового підплавлення зразка у випадку менших значень і переохолодженню розплаву у випадку більших значень. У свою чергу, це порушує монотонність змінення теплових умов, збільшує коливання швидкості росту МК і положення ФК та підвищує ймовірність появи в об'ємі МК теплових напруг, внаслідок чого весь такий зразок не може бути придатним до подальшого використання, через розтріскування. У таблиці наведені порівняльні характеристики, вирощених МК для способу, що заявляється, і прототипу. Спосіб, що заявляється, реалізують на ростовій установці для вирощування МК із розплаву в ампулі (пат. України № 93940).Під час вирощування органічних МК із розплаву в ампулі, зокрема п-терфенілу, діаметром dк=100 мм і довжиною циліндричної частини lцил =100 мм, кварцову ампулу із завантаженням сировини, за допомогою гнучкого металевого троса з вантажем і системи шківів, з'єднують із двигуном і поміщають у верхню камеру ростової печі, розділену діафрагмою, товщиною hд=50 мм і внутрішнім діаметром d д=120 мм. Ампулу центрують із зазором δ=10 мм між внутрішнім діаметром dд діафрагми й ампули із кристалом 2 діаметром dк. Розміри ростової установки після складання - 0,35×0,35 м , висота - 1,5 м. Речовину, що кристалізується, в ампулі нагрівають тепловим вузлом, що складається з верхнього й нижнього нагрівачів з термопарами, укріплених на скляній трубі. Нижній нагрівач поміщають у кожух з теплоізоляцією. Величину перегріву у верхній камері печі, рівну 20 °С, на висоті hx=50 мм (вихідне положення закінчення конусної частини ампули) від верхнього зрізу поверхні діафрагми, створювану нагрівачами верхньої й нижньої камер, вибирають на стадії градуювання печі з використанням контрольної термопари. Задання швидкості переміщення ампули v п=0,15 –1 мм·год. проводять із використанням панелі програмування сервоінвертора в блоці керування двигуном. У регуляторах температури верхнього й нижнього нагрівачів задають коефіцієнти налаштування: коефіцієнт кп пропорційності, час Tи інтегрування, час Tд диференціювання, час Tци циклу виміру сигналів термопар. У програмно-логічному блоці задають дискретність циклу керування tц=4хв. У цьому ж блоці, відповідно до основних трьох контрольних положень ампули щодо діафрагми в процесі росту МК, задають величини відрізків (hi): h0=60 мм; h1=50 мм; h2=50 мм, які контролюють по кількості n1, n2, n3 імпульсів, отриманих від вузла переміщення. Сума цих імпульсів становить величину переміщення, що задається h 0, h1, h2=∑∆i=n1, n2, n3 у контрольних положеннях, відповідно. Задають, також величину осьового градієнта теплового поля в цих положеннях ампули, рівну Т1з=(Tвi–Tнi) на h0=(4,17÷6,67) °С/см; Т2з=(Tвi–Tнi) на h1=(2,0÷4,0) °С/см; Т3з=(Tвi–Tнi) на h2= (0,5÷1,8) °С/см, відповідно. При заданні використовують дані попереднього градуювання цього устаткування, дані фізичного моделювання процесу, результати аналізу характеристик отриманих кристалів. Проведення росту МК забезпечують включенням всіх елементів устаткування, при якому в циклі керування tц послідовно визначають три величини осьового градієнта температури Тi на відповідних їм відрізках h=ni проходження ампули щодо діафрагми, тим самим визначають просторове розташування ампули та регулюють теплове поле в процесі всього вирощування кристала. Після порівняння з Тiз і hiз, здійснюють корекцію температури верхнього й нижнього нагрівачів, залежно від результатів порівняння. Слід зазначити, що в процесі росту забезпечують плавне, з автоматичним відліком величини, переміщення ампули униз, строго по вертикальній осі. Опускання ампули на першій стадії (h0=60 мм, конусна частина МК із ФК над діафрагмою) супроводжується необхідністю підтримки значного температурного градієнта на фронті кристалізації над верхнім зрізом діафрагми й високої температури всього об'єму розплаву. Тому, величину осьового градієнта поля, задають у межах 6,67 °C/см>Т1>4,17 °C/см. При цьому для збільшення величини градієнта Т1>4,17 °C/см, знижують температуру Tн нижнього нагрівача. Якщо Т1>6,67 °C/см, знижують температуру Tв верхнього нагрівача. Наприкінці цієї стадії підвищують температуру T н нижнього нагрівача, до одержання величини градієнта Т1≤4,17 °C/см. На другій стадії (h1=50,0 мм, циліндрична частина МК усередині діафрагми, частина конусної – під нею) подальше опускання ампули в "холодну" зону, приводить до того, що перехід з конічної в циліндричну частину ампули із МК діаметром dк=100 мм у цій частині, перекриває верхній зріз діафрагми діаметром dд=120 мм із зазором δ=dд–dк=10 мм. У результаті перекриття, 5 UA 114804 C2 5 10 15 відбувається зменшення процесів зовнішнього теплообміну й, відповідно, збільшення внутрішнього, внаслідок перетікання тепла уздовж ампули в її нижню частину, величину осьового градієнта теплового поля, задають у межах 4,0 °C/см>Т2 >2,0 °C/см. Підтримку величини градієнта в заданих межах на цій стадії досягають шляхом зниження температури T в верхнього нагрівача й підвищення температури T н нижнього нагрівача. На заключній стадії (h2=50,0 мм, що залишилася ½ циліндрична частина МК усередині діафрагми) відбувається інтенсифікація процесів внутрішнього теплообміну уздовж ампули в її нижню частину, при одночасному скороченні об'єму розплавленої сировини над ФК, тому величину осьового градієнта задають у межах 1,8 °C/см>Т3>0,5 °C/см. Якщо Т3>1,8 °C/см, знижують температуру Tв верхнього нагрівача й підвищують температуру T н нижнього нагрівача, до одержання величини градієнта теплового поля наприкінці цієї стадії Т3≤0,5 °C/см. Після відпалу та охолодження до кімнатної температури, включають прискорене переміщення ампули для розвантаження МК. Винахід завдяки керуванню з точністю ±0,25 °C осьового градієнта Тi теплового поля на трьох основних стадіях, вимірюваного з точністю ±0,1 мм переміщення ампули в процесі росту МК, дозволяє стабілізувати до±0,5 мм положення ФК із точністю ± (0,1÷0,2) °С, а саме стабілізувати швидкість росту МК, що дозволяє на 25 % підвищити товарний вихід МК, застосовуваних для виготовлення сцинтиляційних детекторів для задач спектрометрії короткопробіжних заряджених часток, у тому числі швидких нейтронів. 20 Таблиця Характеристики способу вирощування МК Параметр 1. Поділ процесу на стадії росту за ознаками: Tі; і=1,2,3; °C/см, мм. 4. Товарний вихід МК, придатних для виготовлення виробів, % ±(12) мм ±0,1 мм ±(1,52,0) °С, ±(23) мм ±0,4 °C ±(0,10,2)°С, ±0,5 мм ±0,4 °C 60,0 2. Фронт кристалізації (ФК): °C, мм. 3. Застосування нижнього нагрівача, °C Осьовий градієнт теплового поля, переміщення Положення ФК, коливання Вихідна ізотерма Тнз, керування Tі, Точність відпрацьовування Найближчий Спосіб, що аналог заявляється ±0,25 °C ±(1,02,0) °С 85,0 ±0,4 °C ФОРМУЛА ВИНАХОДУ 25 30 35 Спосіб вирощування органічних монокристалів з розплаву в ампулі, що включає кристалізацію речовини в ампулі при її безперервному опусканні униз у вертикальній площині двозонної печі, розділеної діафрагмою на дві камери, в якій нагрівання речовини здійснюють тепловим вузлом, що складається з верхнього та нижнього нагрівачів, причому в ампулі підтримують постійне положення фронту кристалізації шляхом корекції температури нагрівачів регуляторами відповідно сигналів датчиків, з використанням програмно-логічного керування тепловим вузлом та вузлом переміщення, у якому задають технологічні параметри росту, при цьому забезпечують величину перегріву 20 °С верхньої камери (камери плавлення) на висоті h x=50 мм від верхнього зрізу діафрагми, який відрізняється тим, що у програмно-логічному блоці зміненням температури верхнього та нижнього нагрівачів задають та корегують величини осьового градієнта на рівні T1з=(4,17-6,67) °С/см, T2з=(2,0-4,0) °С/см, T3з =(0,5-1,8) °С/см на відповідних їм відрізках просторового положення ампули щодо діафрагми - h0=60 мм, що відповідає довжині конуса ампули, h1=50 мм, що відповідає товщині діафрагми, та h2=50 мм, що відповідає довжині, яка залишилася до кінця вирощування циліндричної частини кристала. Комп’ютерна верстка Л. Ціхановська Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюSuzdal Vyktor Semenovych, Yepifanov Yurii Mykhailovych, Kozmin Yurii Semenovych, Budakovskyi Serhii Valentynovych

Автори російськоюСуздаль Виктор Семенович, Епифанов Юрий Михайлович, Козьмин Юрий Семенович, Будаковский Сергей Валентинович

МПК / Мітки

МПК: G05D 27/00, C30B 15/20

Мітки: монокристалів, вирощування, розплаву, ампулі, спосіб

Код посилання

<a href="https://ua.patents.su/8-114804-sposib-viroshhuvannya-monokristaliv-z-rozplavu-v-ampuli.html" target="_blank" rel="follow" title="База патентів України">Спосіб вирощування монокристалів з розплаву в ампулі</a>

Попередній патент: Форми і солі дигідропірол[1,2-c]імідазолільного інгібітора альдостеронсинтази або ароматази

Наступний патент: Способи боротьби з небажаною рослинністю серед стійких до гербіцидів сільськогосподарських культур за допомогою імідазолінонових гербіцидів та ад’ювантів

Випадковий патент: Кормороздавач-змішувач