Рідкий молочний концентрат з високим вмістом сухих речовин

Номер патенту: 112972

Опубліковано: 25.11.2016

Автори: Кемпбел Брюс Е., Порбандарвала Саріта В., Мендоза Джей. Ніколас, Вайзмен Грегорі Аарон, Діербах Ліза Ен, Кріезіс Ентоні Вілльям, Шмідт Гевін М.

Формула / Реферат

1. Стійкий до стерилізації в автоклаві молочний концентрат, що містить:

сухі речовини молока, цукор і жир, що входять у зазначені сухі речовини концентрату в кількості від 38 % до 50 %,

сухі речовини молока в кількості до 26 %,

цукор у кількості до 30 %, і

відношення вмісту цукру до вмісту сухих речовин молока знаходиться в діапазоні від 1:1 до 3,5:1, так щоб швидкість розділення фаз молочного концентрату знаходилась в діапазоні від 0,5 ТрН до 33 ТрН.

2. Стійкий до стерилізації в автоклаві молочний концентрат за п. 1, у якому відношення вмісту білка до вмісту жиру знаходиться в діапазоні від 0,5 до 0,9.

3. Стійкий до стерилізації в автоклаві молочний концентрат за п. 1, у якому відношення вмісту білка до вмісту буферної солі знаходиться в діапазоні від 40 до 60.

4. Стійкий до стерилізації в автоклаві молочний концентрат за п. 1, у якому швидкість розділення фаз (в ТрН) знижується при збільшенні вмісту цукру відносно вмісту сухих речовин молока.

5. Стійкий до стерилізації в автоклаві молочний концентрат за п. 1, у якому швидкість розділення фаз (ТрН) менше швидкості розділення фаз (ТрН) молочного концентрату із загальним вмістом сухих речовин, що не перевищує 38 %.

6. Стійкий до стерилізації в автоклаві молочний концентрат за п. 1, у якому вміст цукру знаходиться в діапазоні від 20 % до 30 %.

7. Стійкий до стерилізації в автоклаві молочний концентрат за п. 1, що додатково має ступінь відновлення 90 % або більше.

8. Стійкий до стерилізації в автоклаві молочний концентрат за п. 1, що містить також лактозу в кількості від 0,25 % до 2 %.

9. Стійкий до стерилізації в автоклаві молочний концентрат за п. 1, що додатково містить:

відношення вмісту білка до вмісту жиру знаходиться в діапазоні від 0,07 до 56, і

причому відношення (X) вмісту цукру до відношення білок/жир є таким, що швидкість розділення фаз (ТрН) молочного концентрату знижується при зменшенні зазначеного відношення, що виражається формулою ТрН=-0,0017Х2-1,0259Х-12,951, так що молочний концентрат після стерилізації залишається гомогенним текучим середовищем.

10. Стійкий до стерилізації в автоклаві молочний концентрат за п. 9, у якому відношення вмісту білка до вмісту жиру знаходиться в діапазоні від 0,5 до 0,9.

11. Стійкий до стерилізації в автоклаві молочний концентрат за п. 9, що додатково містить буферну сіль, і відношення вмісту білка до вмісту буферної солі знаходиться в діапазоні від 40 до 60.

12. Стійкий до стерилізації в автоклаві молочний концентрат за п. 9, у якому вміст цукру знаходиться в діапазоні від 20 % до 30 %.

13. Стійкий до стерилізації в автоклаві молочний концентрат за п. 9, що додатково має ступінь відновлення 90 % або більше.

14. Стійкий до стерилізації в автоклаві молочний концентрат за п. 1, що додатково містить:

сухі речовини молока, включаючи молочний білок у кількості від 1 % до 11 % і лактозу в кількості від 0,25 % до 2 %,

відношення вмісту білка до вмісту буферної солі знаходиться в діапазоні від 40 до 60, і

швидкість розділення фаз становить 10 ТрН або менше, так що молочний концентрат після стерилізації залишається гомогенним текучим середовищем, і його ступінь відновлення становить 90 % або більше.

15. Стійкий до стерилізації в автоклаві молочний концентрат за п. 14, у якому відношення вмісту білка до вмісту жиру знаходиться в діапазоні від 0,5 до 0,9.

16. Стійкий до стерилізації в автоклаві молочний концентрат за п. 14, у якому буферну сіль вибирають із групи, що складається з монофосфату натрію, дифосфату натрію, трицитрату натрію та їхніх сумішей.

Текст

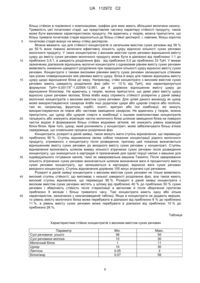

Реферат: Винахід стосується стійкого до стерилізації в автоклаві молочного концентрату, що містить сухі речовини молока, цукор і жир, що входять у зазначені сухі речовини концентрату в кількості від 38 % до 50 %, сухі речовини молока в кількості до 26 %, цукор у кількості до 30 %, і відношення вмісту цукру до вмісту сухих речовин молока знаходиться в діапазоні від 1:1 до приблизно 3,5:1, так щоб швидкість розділення фаз молочного концентрату знаходилась в діапазоні від приблизно 0,5 ТрН до приблизно 33 ТрН. UA 112972 C2 (12) UA 112972 C2 UA 112972 C2 5 10 15 20 25 30 35 40 45 50 55 60 ПЕРЕХРЕСНЕ ПОСИЛАННЯ НА РОДИННУ ЗАЯВКУ Дана заявка претендує на конвенційний пріоритет на підставі попередньої заявки США 61/380,942, поданої 08 вересня 2010, яка повністю вводиться тут посиланням. ОБЛАСТЬ ТЕХНІКИ Даний винахід відноситься до концентрованих молочних продуктів з високим вмістом сухих речовин, зокрема, до концентрованих молочних продуктів, які мають хороші органолептичні характеристики, не гуснуть і не темніють, з високим вмістом сухих речовин, таким як концентроване молоко із загальним вмістом сухих речовин щонайменше приблизно 38 %, і до способів одержання таких продуктів. РІВЕНЬ ТЕХНІКИ Рідкі молочні продукти, такі як молоко, зазвичай піддають тепловій обробці для підвищення їхньої стійкості та мікробіологічної безпеки. На жаль теплова обробка молока може призводити до змінення кольору, до загустіння й, у деяких випадках, до появи стороннього присмаку. Наприклад, молочний цукор (лактоза) у молоці, нагрітому до високої температури, може вступати в реакцію з білками, у результаті чого молоко здобуває не дуже приємний коричневий відтінок. Це небажане явище часто називається підрум'янюванням продукту або реакцією Майяра. Природа загустіння (желування) вивчена не до кінця, однак у літературі можна знайти припущення, що гель може формуватися за певних умов, коли білки молочної сироватки формують тривимірну білкову матрицю. Див., наприклад, "Огляд: загустіння при зберіганні молока, підданого високотемпературній пастеризації", Datta і ін., Trans. Icheme, т. 79, частина 3, стор. 197-210 (2001). Загустіння й підрум'янювання (потемніння) молока в загальному випадку небажані, оскільки погіршуються його органолептичні характеристики. Часто необхідно концентрувати молоко, оскільки в цьому випадку потрібно зберігати й транспортувати меншу кількість продукту, у результаті чого знижуються витрати на його транспортування й зберігання, і в цьому випадку молоко можна більш ефективно впаковувати й використовувати. Однак одержання висококонцентрованого молока з хорошими органолептичними характеристиками може створювати проблеми, пов'язані із загустінням і потемнінням продукту, і, крім того, при цьому можуть формуватися сполуки, що надають продукту неприємний присмак. Наприклад, концентроване молоко із вмістом сухих речовин щонайменше приблизно 38 % при тепловій обробці має підвищену тенденцію до желування білків, випадання пластівців жиру й потемніння. Крім того, завдяки підвищеному вмісту білка в такому висококонцентрованому молоці, він має підвищену тенденцію до відділення й формування гелів при зберіганні продукту, у результаті чого скорочується строк його зберігання. Широко використовувані способи одержання концентрованого молока включають кілька стадій нагрівань у комбінації з концентруванням молока. Наприклад, один з таких способів одержання концентрованого молока включає першу стадію стандартизації (приведення характеристик до стандарту) для одержання необхідного відношення вмісту сухих речовин до вмісту жиру з наступним нагріванням молока для зниження ймовірності коагуляції молочного казеїну в процесі наступної стерилізації. Нагрівання також знижує ймовірність коагуляції в процесі зберігання перед стерилізацією і може додатково знизити вміст мікрофлори. Потім підігріте молоко концентрують для одержання потрібної концентрації. Після цього можуть здійснюватися операції гомогенізації, охолодження, повторної стандартизації та упакування. Крім того, може додаватися сіль-стабілізатор, яка може знижувати ймовірність коагуляції молока, яка може відбуватися при високих температурах або при зберіганні. Стерилізація продукту може здійснюватися до його впакування або після неї. Стерилізація зазвичай включає або порівняно довге витримування при порівняно невисокій температурі (наприклад, протягом 5-30 хвилин при температурі 90-120 °C) або порівняно нетривале витримування при порівняно високій температурі (наприклад, протягом декількох секунд при температурі приблизно 135 °C і вище). Використовувані способи концентрування молока зазвичай забезпечують строк зберігання від приблизно 1 місяця до приблизно 6 місяців (і більше). Різні способи одержання концентрованого молока забезпечують різний ступінь стабільності характеристик концентрованих молочних продуктів. Однак такі відомі способи, що забезпечують одержання стійких концентратів, зазвичай мають обмеження щодо вмісту сухих речовин. Відомі способи концентрування молока зазвичай не дуже успішні у випадках, коли загальний вміст сухих речовин перевищує 38 %. Наприклад, у заявці US 2007/0172548 (Cale) описується спосіб одержання концентрованого молока з високим рівнем вмісту молочного білка й низьким рівнем вмісту лактози. Однак у цій заявці вказується, що загальний вміст сухих речовин у таких концентрованих продуктах не перевищує 30 %. У заявці US 2010/0104711 (Schmidt) описується рідкий молочний концентрат, стійкий до нагрівання, який в результаті додавання вершків має знижений вміст молочного білка й 1 UA 112972 C2 5 10 15 20 25 30 35 40 45 50 55 60 підвищений вміст жиру. Як вказується в цій заявці, запропонований спосіб забезпечує одержання концентрованих молочних продуктів з повним вмістом сухих речовин, що не перевищують 36 %. Однак Schmidt указує в заявці, що концентровані продукти з більш високим вмістом сухих речовин (порядку 38 %) є нестійкими після стерилізації в автоклаві. У заявці US 2003/0054079 (Reaves) описується спосіб одержання концентрату молока, що зазнає високотемпературної обробки, яке містить З0-45 % сухих речовин, не враховуючи жиру. А саме, Reaves описує концентрат молока, що містить 11-17 % білка й 16-24 % лактози (тверді компоненти молока без жиру - це зазвичай приблизно 37 % білка і приблизно 54 % лактози). У цій заявці вказується, що такі рівні вмісту сухих речовин, не враховуючи жиру, є критичними для способу, і що більш низький вміст таких сухих речовин, не дозволяє одержати прийнятні результати. У цій заявці описується попереднє нагрівання молока протягом 10 хвилин при температурі 65 °C (150 °F) для одержання нагрітого вихідного молочного продукту. Потім отриманий продукт пастеризують протягом 16-22 секунд при температурі 82 °C (180 °F) з наступним випарюванням при підвищеній температурі пастеризації (10 хвилин при температурі 62 °C (145 °F) у вакуумі) для одержання проміжного продукту згущеного рідкого молока. Процес випарювання, використовуваний Reaves, забезпечує одержання згущеного молока з тим самим процентним вмістом білка й високим вмістом лактози, що й у вихідному молочному продукті. Потім в отриманий проміжний продукт додають вершки й стабілізатор, такий як гексаметафосфат натрію або карагенан, і здійснюють дві стадії ультрапастеризації: перша стадія - 30-36 секунд при температурі 82 °C (180 °F) і друга стадія - 4 секунди при температурі 143 °C (290 °F). З такими високими рівнями вмісту лактози очікується, що в концентрованих молочних продуктах, отриманих відповідно до способу, запропонованому Reaves, при стерилізації будуть відбуватися реакції Майяра, які будуть надавати продуктам небажаний коричнюватий колір. Крім того, у заявці Reaves вказуються високі рівні молочного білка, які, як можна чекати, будуть знижувати стійкість продукту за відсутністю декстринів та деяких інших стабілізаторів. КОРОТКИЙ ОПИС КРЕСЛЕНЬ Фігура 1 - блок-схема варіанта способу одержання стійкого рідкого молочного концентрату. Фігура 2 - графіки швидкості розділення фаз (виміру за допомогою приладу Lumisizer) у відсотках пропускання за годину (ТрН) для різних молочних концентратів. Фігура 3 - графічне представлення відношення повного вмісту цукру до загального вмісту сухих речовин відносно швидкості розділення фаз (виміру за допомогою приладу Lumisizer). Фігура 4 - графічне представлення відношення повного вмісту цукру до вмісту білка і жиру відносно швидкості розділення фаз (виміру за допомогою приладу Lumisizer). ДОКЛАДНИЙ ОПИС ВИНАХОДУ Способи і продукти, розкриті в даному описі, відносяться до рідких молочних концентратів з високим вмістом сухих речовин, які добре зберігають свої характеристики після стерилізації та при зберіганні протягом тривалого часу при нормальних умовах, причому після стерилізації в таких продуктах не з'являється неприємний присмак. Стійкі рідкі молочні концентрати за даним винаходом містять у цілому до приблизно 50 % сухих речовин, і в деяких варіантах вміст сухих речовин перебуває в діапазоні від приблизно 38 % до приблизно 50 %. Рідкі молочні концентрати з високим вмістом сухих речовин за даним винаходом можуть також мати підвищені рівні цукру відносно загального вмісту сухих речовин і/або підвищені рівні цукру відносно вмісту білка і жиру, що сприяє забезпеченню хорошої стійкості продукту. У деяких варіантах концентрати містять цукор у кількості до приблизно 30 %, в інших варіантах - від приблизно 10 % до приблизно 30 %, і ще в деяких варіантах від приблизно 20 % до приблизно 30 %, для збереження характеристик продуктів після стерилізації й при зберіганні протягом тривалого часу. В інших варіантах рідкі молочні концентрати з високим вмістом сухих речовин можуть також мати конкретно задане співвідношення цукру й сухих речовин молока або співвідношення цукру й жиру для забезпечення концентратів, стійких до дії умов стерилізації й зберігання, з такими високими рівнями вмісту сухих речовин. Крім того, було виявлено, що молочні концентрати з таким високим вмістом сухих речовин і отримані з використанням композицій і способів, розкритих у даному описі, також характеризуються дуже повільним розділенням фаз, що позитивно позначається на стійкості до дії умов стерилізації й зберігання. Швидкість розділення фаз, вимірювана за процентним пропусканням світла в ближній частині ІЧ-діапазону в годину (ТрН), як це описується нижче більш докладно, являє собою характер змінення в часі розділення фаз, яке обумовлене взаємодіями й синергією компонентів композиції, ефективністю дисперсії та взаємодіями між частками. У деяких варіантах молочні концентрати, що містять сухі речовини в цілому від приблизно 38 % до приблизно 50 % (в інших варіантах від приблизно 40 % до приблизно 50 %, і 2 UA 112972 C2 5 10 15 20 25 30 35 40 45 50 55 60 ще в інших варіантах від приблизно 45 % до приблизно 50 %), мають швидкість розділення фаз від приблизно 0,5 ТрН до приблизно 33 ТрН при відношенні вмісту цукру до вмісту сухих речовин молока від приблизно 1:1 до приблизно 3,5:1 (це питання буде розглянуто нижче більш докладно з посиланнями на фігуру 3). В інших варіантах молочні концентрати із загальним вмістом сухих речовин від приблизно 38 % до приблизно 50 % (в інших варіантах від приблизно 40 % до приблизно 50 %, і ще в інших варіантах від приблизно 45 % до приблизно 50 %), мають знижену швидкість розділення фаз щодо ефективного відношення вмісту цукру до вмісту білка й жиру (це питання буде розглянуто нижче більш докладно з посиланнями на фігуру 4). В інших варіантах концентровані молочні продукти з високим вмістом сухих речовин мають швидкість розділення фаз, що не перевищує приблизно 10 ТрН (у деяких варіантах не перевищуючу 4,5 ТрН, і в інших варіантах не перевищуючу приблизно 1,5 ТрН), коли ці продукти містять цукор у кількості від приблизно 10 % до приблизно 30 %, і відношення білка до буферної солі - від приблизно 40 до приблизно 60. Концентровані молочні рідкі продукти можуть використовуватися для одержання гарячих і холодних напоїв, наприклад, шляхом розведення. Напої включають каву, чай, шоколадні напої, молочні напої й т.п. До таких напоїв також відносяться: кава лате, капучино, масала чай та їм подібні напої. Рідкі молочні концентрати підходять для використання із системами індивідуального готування напоїв і можуть знаходитись у картриджах, дисках та в інших ємностях, що підходять для використання з такими системами. Рідкі молочні продукти можуть також містити додані в них вкусоароматичні речовини для одержання ароматизованих напоїв. В інших варіантах отримані стійкі рідкі молочні концентрати можуть мати знижені рівні білка, знижені рівні лактози й прирощений вміст жиру відносно білка завдяки додаванню вершків і, як вже вказувалося, прирощені рівні вмісту цукру в порівнянні із сухими речовинами молока, білком і жиром, для досягнення стійкості продукту, що містить такі високі сумарні рівні вмісту сухих речовин. У деяких варіантах концентрати можуть мати низьке відношення вмісту білка до вмісту жиру, приблизно 0,51 або нижче, середнє відношення вмісту білка до вмісту жиру, від приблизно 0,51 до приблизно 0,70, або високе відношення вмісту білка до вмісту жиру, приблизно 0,71 або вище. В інших варіантах концентрати можуть мати знижені рівні вмісту лактози. В одному з варіантів вміст лактози може бути в інтервалі від приблизно 0,25 % до приблизно 2 %, і в інших варіантах - від приблизно 0,5 % до приблизно 1,5 %. У загальному випадку пропоновані в даному винаході співвідношення цукру, білка, жиру й лактози забезпечують практичну відсутність якого-небудь присмаку або аромату в молочних рідких концентратах навіть після теплової обробки, використовуваної при стерилізації. У деяких варіантах молочні концентрати містять сумарно від приблизно 38 % до приблизно 50 % сухих речовин, в інших варіантах - від приблизно 40 % до приблизно 50 %, і ще в інших варіантах - від приблизно 45 % до приблизно 50 %. Молочний концентрат може також у деяких варіантах містити молочний білок у кількості приблизно 11 % або менше і жир у кількості 30 % або менше (приблизно 15 % або менше у деяких варіантах), сахарозу в кількості від приблизно 10 % до приблизно 30 % (від приблизно 20 % до приблизно 30 % в інших варіантах) і в цілому сухі речовини в кількості до приблизно 50 %. Вміст жиру може визначатися сумарно жиром, що втримується у вихідному молочному матеріалі, і доданими додатково вершками. Вершки можуть додаватися в задані моменти при здійсненні процесів концентрування й теплової обробки для формування молочного рідкого концентрату, який зберігає стійкість при тепловій обробці й протягом тривалого строку зберігання. Наприклад, в одному з варіантів вершки додають після концентрування вихідного рідкого молочного матеріалу, перед гомогенізацією й перед додаванням у процес будь-яких інших інгредієнтів. У деяких випадках було виявлено, що змінення місця, кількості й/або форми вершків, що додаються, може давати в результаті молочні концентрати, які можуть гуснути або розділятися після стерилізації або після тривалого зберігання. Рідкі молочні продукти, розкриті в даній заявці, як правило, є стійкими стосовно загустіння, випадання пластівців жиру й потемніння в процесі стерилізації, а також, по переконанню авторів, будуть стійкі стосовно загустіння, випадання пластівців жиру й/або потемніння протягом щонайменше приблизно 9 місяців зберігання при нормальних умовах (від приблизно 70 °F до приблизно 75 °F). Зокрема, рідкі молочні концентрати, отримані відповідно до розкритих у даній заявці способів і композиціями, зберігають стійкість і смак молока навіть після теплової обробки, достатньої для забезпечення рівня (F o) стерилізації щонайменше приблизно 5 хвилин, які потрібні для забезпечення практичної стерильності, і до приблизно 13,5 хвилин. У загальному випадку стійкий рідкий молочний продукт, що має хороші органолептичні характеристики, формують за допомогою багатоступінчастого процесу теплової обробки й концентрування для досягнення необхідного показника стерилізації, стійкості та смаку молока, 3 UA 112972 C2 5 10 15 20 25 причому в цьому процесі знижують вміст білка, додатково прирощують вміст жиру, прирощують вміст сахарози й зменшують вміст лактози, у результаті чого досягається швидкість розділення фаз, що відповідає високому ступеню стійкості продукту. Наприклад, спосіб містить нагрівання, концентрування з використанням ультрафільтрації з діафільтрацією (або без неї), додаткове змішування з вершками (необов'язкова стадія) перед гомогенізацією, додавання стабілізаторів та інших інгредієнтів після гомогенізації, й стерилізацію для забезпечення теплової обробки, у результаті чого забезпечується одержання стійкого рідкого молочного концентрату з показником (Fo) стерилізації щонайменше приблизно 5 хвилин, переважно щонайменше приблизно 6,5 хвилин і більш переважно щонайменше приблизно 7,5 хвилин. Ступінь стерилізації або показник (Fo) стерилізації визначається часом, протягом якого молочний продукт піддають дії заданих температур, і являє собою сумарну теплову обробку, якої зазнає продукт. Відповідно, необхідний рівень стерилізації може бути досягнутий при використанні різних стадій обробки. Зазвичай концентроване молоко стерилізують до показника (Fo); стерилізації, що дорівнює щонайменше 5 хвилинам, і переважно більш високому рівню (наприклад, 13 хвилинам і більше). Показник стерилізації для процесу стерилізації можна визначити, використовуючи інтегрування графічних даних час-температура для графіка з найменшою швидкістю росту температури для теплового процесу. Таке графічне інтегрування дозволяє одержати сумарну ефективність стерилізації продукту. Для обчислення часу обробки, що необхідний для досягнення необхідного показника (Fo) стерилізації, використовуючи графічний спосіб, слід використовувати графік змінення температури в часі для самого повільного нагрівання продукту. Потім графік змінення температури ділиться на невеликі часові прирощення, і для кожного такого прирощення визначається середнє арифметичне температури, яке використовується для обчислення коефіцієнта (L) загибелі мікроорганізмів для кожної середньої температури за формулою: , 30 35 де: Τ - середньоарифметична температура для невеликого прирощення часу, в °С; z = нормована величина для певного виду мікроорганізмів; і L = коефіцієнт загибелі певного виду мікроорганізмів при температурі Т. Потім, обчислений коефіцієнт загибелі мікроорганізмів множать на прирощення часу, і отримані величини підсумують для одержання показника (F o) стерилізації з використанням формули: F,,=(tt1)(L1)+(tt2)(L2)+(tT3)(L3)+…, 40 45 50 55 де: tT1, tT2, … = прирощення часу для температури Т1, Т2, …; ..; L1, L2, …, = коефіцієнти загибелі мікроорганізмів для прирощень tT1, tT2, …; і (Fo) – показник стерилізації мікроорганізмів для температури 121 °C. Відповідно, після одержання графіка змінення температури може бути обчислений показник Fo стерилізації для процесу шляхом перетворення тривалості процесу при будь-якій температурі до еквівалентного часу процесу при базовій температурі 121 °C (250 °F). Обчислення показника стерилізації в загальному випадку описується в публікації «Високотемпературна консервація харчових продуктів і характеристики термофільних мікроорганізмів», Jay, 1998, «Modern Food Microbiology» (ред. D.R. Heldman), частина 16, НьюЙорк, вид. Aspen Publishers, повний зміст якої вводиться тут посиланням. Автори винаходу переконані, що розкрита в даному описі стійкість до дії умов стерилізації в автоклаві й/або стійкість при тривалому зберіганні молочних концентратів з високим вмістом сухих речовин, є результатом унікальної комбінації композиції й синергетичного взаємовпливу різних компонентів композиції. Цей синергетичний ефект може бути пов’язаний і/або підтверджений дуже низькою швидкістю розділення фаз у молочних концентратах з високим вмістом сухих речовин. У деяких варіантах молочні концентрати зі швидкостями розділення фаз, що становлять приблизно 10 % пропускання за годину (ТрН) або менше, в інших варіантах – приблизно 4 % пропускання за годину або менше, і ще в одних варіантах приблизно 1,5 % пропускання за годину або менше, після концентрування й стерилізації в автоклаві, являють 4 UA 112972 C2 5 10 15 20 25 30 35 40 45 50 55 60 собою композиції з високим загальним вмістом сухих речовин, які характеризуються необхідним синергетичним взаємовпливом компонентів композиції і які демонструють прийнятну стійкість продукту при зберіганні. Більш конкретно, визначення швидкості розділення фаз по пропусканню світла (у відсотках) за годину являє собою оцінку характеру розділення фаз у часі молочного концентрату, яка враховує взаємодію й/або синергетичний взаємовплив компонентів композиції, дисперсії й часток. Не вдаючись у теорію, можна припустити, що швидкість розділення фаз може бути пов’язана з розподілом розміру часток концентрату, розподілом щільності часток, складною взаємодією між частками, і/або в’язкістю розчину щодо сил тяжіння. Концентровані дисперсії, такі як концентровані молочні системи, можуть розділятися на фази відповідно до закону Стокса, який визначає дію сил лобового опору на сферичні частки зі швидкістю, що дорівнює 2 (Δρ*d *g)/(18*η)I, де Δρ – різниця щільностів частки й рідини, d – діаметр частки, g – постійна сили тяжіння, і η – в’язкість розчинника. Можна вважати, що на стійкість і швидкості розділення фаз розкритих у даній заявці висококонцентрованих молочних рідин (а саме до приблизно 50 %, з яких 20-30 % становить цукор) додатково впливають складні взаємодії частка-частка, які гальмують і сповільнюють розділення фаз нижче величини, яка визначається силою тяжіння й законом Стокса. При визначенні швидкості розділення фаз, яку можна оцінити за величиною ТрН, враховуються синергетичні ефекти різних параметрів текучого середовища, а також складних взаємодій частка-частка, які забезпечують одержання концентратів з високою стійкістю, які мають дуже низькі швидкості розділення фаз при високих рівнях вмісту сухих речовин, розкритих у даній заявці. Швидкість розділення фаз може бути виміряна з використанням приладу Lumisizer (фірма LUM GmbH, Берлін, Німеччина), що вимірює пропускання (Т, в %) світла в близькій частині ІЧдіапазону при проходженні світла через зразок, який обертають із частотою, при якій створюється відцентрова сила, що перевищує силу земного тяжіння в 2350 разів. При обертанні тверді частки, що наявні в зразку, можуть акумулюватися у верхній частині (утворення вершків) і/або внизу (важкі крупинки) залежно від їхньої щільності, що виявляється по зниженню пропускання (Т, в %) у верхній і нижньої частинах зразка. При цьому може бути також прирощення пропускання Τ (тобто, посвітління) у зоні між верхньої й нижньої частинами, оскільки в цій зоні зменшується кількість часток. Інтегруючи величину Τ зразка від верхньої частини до нижньої частини, можна визначити загальну швидкість розділення фаз за час центрифугування, побудувавши графік змінення Τ від часу. В одному з вимірів приблизно 350 мкл зразка (без розведення) поміщали в кюветки (надані фірмою LUM GmbH), які встановлюють у тримачі зразків. Потім зразки обертали протягом приблизно 44’000 секунд при температурі 25 °C зі швидкістю приблизно 4’000 об/хв. (відцентрова сила перевищує силу тяжіння в 2350 разів) і вимірювали величину пропускання (Т, в %) кожні 3 хвилини. Після завершення циклу вимірів аналізували профілі розділення фаз (графіки інтегральних величин Τ залежно від часу) для кожного зразка залежно від відповідних вихідних швидкостей розділення фаз. У загальному випадку вихідні швидкості розділення фаз можуть бути виміряні в діапазоні 0-5’000 секунд, у діапазоні 0-10’000 секунд і/або в діапазоні 5’000-10’000 секунд. Нижче в описі наведений Приклад 3, що ілюструє профілі розділення фаз і величини ТрН, що отримані за допомогою приладу Lumisizer. На фігурі 2 наведені графіки, що отримані за допомогою приладу Lumisizer, для різних концентратів. Швидкість розділення фаз або величина ТрН являє собою нахил початкової лінійної частини графіка швидкості розділення фаз, яка в загальному випадку знаходиться в діапазоні 0-5'000 секунд. Розділення часток у концентрованих молочних рідких продуктах можуть відбуватися фазами, наприклад, спочатку вихідна більш повільна стадія розділення фаз, потім стадія більш швидкого розділення фаз, яка переходить в остаточну стадію, коли вже не буде відбуватися змінень інтегральних величин Τ (в %). На початковій стадії розділення фаз відбувається повільніше, що, можливо, є результатом взаємодій частка-частка, що гальмують швидкість розділення фаз концентрованих молочних дисперсій. Можна вважати, що початкова стадія розділення найбільше точно характеризує характер розділення висококонцентрованих дисперсій у процесі їхнього зберігання. Згодом, у міру того як частки акумулюються у верхній і нижній частинах, концентрація, що заважає, часток починає знижуватися, у результаті чого швидкість розділення фаз збільшується, тобто йде перехід до стадії більш швидкого розділення фаз. Виходячи із загального характеру осадження, можна вважати, що величини початкової ділянки графіка залежності Τ від часу більш точно характеризують стійкість продукту. Не вдаючись у теорію, можна припустити, що для конкретної композиції зменшені величини нахилу графіка вказують на те, що існує підвищений бар'єр для розділення фаз, і тому ця композиція є 5 UA 112972 C2 5 10 15 20 25 30 35 40 45 більш стійкою в порівнянні з композиціями, графіки для яких мають збільшені величини нахилу. Тривалість цієї початкової стадії, що представляє частину характеру стійкості продукту, також може бути важливою характеристикою продукту. Не вдаючись у теорію, можна припустити, що більш тривала початкова стадія відноситься до більш стійкої дисперсії, і, навпаки, більш коротка початкова стадія вказує на менш стійку дисперсію. Можна вважати, що для стійкості концентратів із загальним вмістом сухих речовин від 38 % до 50 % вони повинні включати ефективну кількість цукру відносно кількості сухих речовин молочного продукту. У таких концентратах з високим вмістом сухих речовин відношення вмісту цукру до вмісту сухих речовин молочного продукту може бути в діапазоні від приблизно 1:1 до приблизно 3,5:1, а швидкість розділення фаз - від приблизно 0,5 до приблизно 33 ТрН. У межах зазначених діапазонів відношень молочні концентрати з однаковим рівнем вмісту сухих речовин виявляють зниження швидкості розділення при прирощенні кількості цукру відносно вмісту сухих речовин. Концентрати з такими високими рівнями вмісту сухих речовин залишаються стійкими при різних співвідношеннях між рівнями вмісту цукру, білка й жиру для певних відношень вмісту цукру щодо відношення білка до жиру. Наприклад, стійкі концентрати з високим вмістом сухих речовин мають швидкість розділення фаз (або +/- 10 % від ТрН), яка характеризується 2 формулою ТрН=-0,0017X -1,0259Х-12,951, де X дорівнює відношенню вмісту цукру до відношення білок/жир. Не вдаючись у теорію, можна припустити, що деякі рівні вмісту цукру відносно сухих речовин молока, білка й/або жиру сприяють стійкості розкритих у даній заявці молочних концентратів з високим вмістом сухих речовин. Для цілей даного винаходу як цукор може використовуватися сахароза й/або інші додаткові цукри або цукрові спирти або поліоли, такі як, наприклад, фруктоза, сорбіт, ксиліт, еритрит або їхні комбінації, які можуть використовуватися як повне або часткове заміщення сахарози. Не вдаючись у теорію, можна припустити, що цукор або цукрові спирти в комбінації з іншими компонентами концентратів гальмують або знижують агрегацію часток молочного білка шляхом заміщення білка на поверхні часток водою й формування більш стійких водневих зв'язків, які знижують рівень взаємодій білок-білок. Крім того, цукор, який розчиняють у концентраті, може забезпечувати більш в'язке середовище, що сповільнює процеси розділення фаз. Концентрати, розкриті в даній заявці, також можуть мати ступінь відновлення, що перевищує приблизно 90 %. Ступінь відновлення являє собою показник концентрації рідкого молочного продукту, отриманого з концентрату після розведення, причому цей показник визначається відношенням вмісту сухих речовин до вихідного вмісту сухих речовин у концентраті. Ступінь відновлення визначають шляхом виміру кількості втрачених сухих речовин після розведення концентрату, що знаходиться в картриджі й призначений для однієї порції напою з машини для індивідуального готування напоїв, такої як заварювальна машина Tassimo. Після заварювання кількість втрачених сухих речовин визначається шляхом визначення ваги й процентного вмісту сухих речовин концентрату, що залишаються в картриджі, відносно ваги сухих речовин вихідного концентрату. Ступінь відновлення дорівнює 100 мінус втрачені сухі речовини. Розкриті в даній заявці концентрати з високим вмістом сухих речовин не тільки виявляють високий ступінь стійкості, що випливає з низької швидкості розділення фаз, але також мають високий ступінь відновлення, що перевищує 90 %. Розкриті в даній заявці концентрати з високим вмістом сухих речовин містять у цілому від приблизно 40 % до приблизно 50 % сухих речовин і зберігають стійкість після стерилізації в автоклаві й після зберігання протягом приблизно 9 місяців і більш тривалого часу. Такі концентрати мають одну або кілька характеристик, зазначених у нижченаведеній таблиці. Якщо в концентрати не додають вершки, то рівень вмісту молочного білка може перебувати в діапазоні від приблизно 6 % до приблизно 11 %, а рівень вмісту сухих речовин може перебувати в діапазоні від приблизно 10 % до приблизно 26 %. Таблиця Характеристики стійких концентратів з високим вмістом сухих речовин Параметр Сухі речовини: усього Сухі речовини молока Молочний білок Цукор Лактоза Білок/жир Мін. 38 10 1 10 0.25 0,07 6 Макс. 50 30 11 30 2 56 UA 112972 C2 Продовження таблиці Характеристики стійких концентратів з високим вмістом сухих речовин Параметр Білок/буферна сіль Цукор/сухі речовини молока Цукор/(білок/жир) Ступінь відновлення 5 10 15 20 25 30 35 40 45 50 Мін. 40 1:1 0,5 90 % Макс. 60 3,5:1 314 На фігурі 1 наведена блок-схема способу концентрування за даним винаходом, що дозволяє одержати концентрат з високим вмістом сухих речовин, у якому використовується підвищений вміст сахарози, знижені рівні вмісту білка, і додаються вершки (у деяких випадках), причому отриманий рідкий молочний концентрат має більш яскраво виражений смак молока, низьку швидкість розділення фаз і/або високий ступінь відновлення. Цей спосіб забезпечує отримання рідкої молочної основи, яка може бути додатково гомогенізована (необов'язкова стадія) і потім нагріта до такої температури й витримана протягом такого часу, які ефективно знижують вміст розчинного білка (вимірюється в середовищі з рН 4,6). Потім підігріту молочну рідину концентрують до необхідного рівня, у загальному випадку до приблизно 50 % вмісту сухих речовин (у деяких випадках від приблизно 38 % до приблизно 50 %) з використанням тільки ультрафільтрації або ультрафільтрації разом з діафільтрацією, яку в переважних варіантах виконують у процесі ультрафільтрації або після неї. Після концентрування в рідкий молочний концентрат додають додатково деяку кількість вершків (необов'язкова стадія). Потім рідкий молочний концентрат (можливо, з доданими вершками) гомогенізують як складене текуче середовище для одержання гомогенізованої молочної рідини, збагаченої вершками. Потім у гомогенізований молочний концентрат, збагачений вершками, додають ефективну кількість стабілізатора та інших добавок (включаючи цукор) і перемішують для одержання стабілізованої молочної рідини, збагаченої вершками. Потім за необхідністю стабілізована молочна рідина, збагачена вершками, перед упакуванням може бути стандартизована (необов'язкова стадія). У переважних варіантах після додавання стабілізатора рідкий продукт упаковують і стерилізують при такій температурі й протягом такого часу, які забезпечують одержання показника Fo стерилізації, що перевищує приблизно 5. У переважних варіантах після стерилізації отриманий стабілізований рідкий молочний концентрат містить білок, загальний вміст якого не перевищує приблизно 11 % (у деяких варіантах від приблизно 5 % до приблизно 10 %), жир, загальний вміст якого не перевищує приблизно 30 % (у деяких варіантах від приблизно 9 % до приблизно 15 %), і лактозу, вміст якої не перевищує приблизно 2 % (у деяких варіантах від приблизно 0,25 % до приблизно 1,5 %). У переважних варіантах відношення вмісту білка до вмісту жиру в композиції може перебувати в діапазоні від приблизно 0,4 до приблизно 0,7. У деяких варіантах молочна рідина може містити жиру приблизно в 2,5 рази більше, ніж білка. Потім у гомогенізовану молочну рідину, збагачену вершками, можуть бути підмішані стабілізатори або буферні солі та інші допоміжні добавки. Як це буде розглянуто нижче більш докладно, щонайменше суміш стабілізаторів і буферних солей (таких як, наприклад, приблизно від 0,2 % до приблизно 0,6 % стабілізатора, що містить від приблизно 50 % до приблизно 25 % дифосфата натрію й від приблизно від 50 % до приблизно 75 % монофосфату натрію), щонайменше один покращувач відчуттів у роті від продукту (наприклад, від приблизно 0,3 % до приблизно 0,6 % хлориду натрію) і необов'язкових добавок (наприклад, від приблизно 0,04 % до приблизно 0,1 % ароматизатора й від приблизно 4 % до приблизно 23 % цукру) можуть бути змішані з гомогенізованою молочною рідиною, збагаченою вершками. У концентратах, розкритих у даній заявці, може не бути істотної кількості деяких крохмалів, декстринів і емульгаторів. Наприклад, стійкі рідкі молочні концентрати, розкриті в даній заявці, переважно майже не містять крохмалів, декстринів й інших емульгаторів, таких як карагенан, моногліцериди, поліадлози (10-1-o або 10-1-СС, компанія Lonza, inc.), глікосперси (S-20 або О20, компанія Lonza, іnc.), лецитин, сколотини, казеїнат натрію, гексаметафосфат натрію й т.п. Вказівки "майже не містять" і "не містять істотних кількостей", як вони використовуються в даному описі, означають менше, чим приблизно 0,5 %, у деяких варіантах менше, чим приблизно 0,1 %, і в інших варіантах менше, чим приблизно 0,05 % вищевказаних крохмалів, декстринів і/або емульгаторів. 7 UA 112972 C2 5 10 15 20 25 30 35 40 45 50 55 60 Потім отриманий продукт може бути впакований і стерилізований (наприклад, в автоклаві) для досягнення показника Fo стерилізації, що перевищує приблизно 5, у результаті чого за допомогою нагрівання одержують необхідний стійкий рідкий молочний концентрат. При цьому використовують температури від приблизно 250 °F до приблизно 254 °F, і час витримування перебуває в діапазоні від приблизно 5 хвилин до приблизно 8,5 хвилин. В одному з варіантів отриманий стійкий рідкий молочний концентрат містить білок, вміст якого не перевищує приблизно 11 % (у деяких варіантах від приблизно 5 % до приблизно 10 %), жир, вміст якого не перевищує приблизно 30 % (у деяких варіантах від приблизно 9 % до приблизно 15 %), і лактозу, вміст якої не перевищує приблизно 2 %, і загальний вміст сухих речовин перебуває в діапазоні від приблизно 38 % до приблизно 50 %. У деяких варіантах одержуваний продукт має відношення білок/жир у діапазоні від приблизно 0,4 до приблизно 0,75. Жир у стійкому рідкому молочному концентраті може бути комбінацією жиру вихідної рідкої молочної основи, яка може бути піддана ультрафільтрації, й жиру вершків, що додатково додаються, які не зазнають ні ультрафільтрації, ні попередньої гомогенізації. У деяких варіантах молочні концентрати, які мають загальний вміст сухих речовин, що досягає приблизно 50 %, причому відношення білок/жир становить приблизно 0,72, і вміст цукру перебуває в діапазоні від приблизно 20 % до приблизно 30 %, а також містять суміш монофосфату натрію (MSP) й дифосфату натрію (DSP) у відношенні 50/50, причому відношення вмісту білка до буферної солі (MSP+DSP) перебуває в діапазоні від приблизно 40 до приблизно 60, являють собою після стерилізації в автоклаві текуче середовище і мають дуже низьку швидкість розділення фаз, що не перевищує приблизно 10 ТрН, у деяких варіантах не перевищуючу приблизно 4,5 ТрН, і в інших варіантах не перевищуючу 1,5 ТрН, що відповідає характеристикам дуже стійкої дисперсії. З іншого боку, якщо відношення білок/буферна сіль падає нижче 40 або перевищує 60, і зразок може являти собою відразу після стерилізації в автоклаві прийнятне текуче середовище, такі зразки виявляють низьку стійкість протягом строку зберігання. Крім того, в інших варіантах, якщо в молочних концентратах, із загальним вмістом сухих речовин, що досягають 50 %, і відношенням білок/жир, рівним приблизно 0,72, використовувався трицитрат натрію як буферна сіль замість MSP і DSP, і середнє відношення білок/буферна сіль перебувало в діапазоні від приблизно 30 до приблизно 60, то такі зразки густіли (утворення гелю) після стерилізації в автоклаві й, відповідно, були неприйнятні. Для цілей даного винаходу термін "сироватковий білок" у загальному випадку відноситься до білка молочної плазми за винятком казеїну (тобто, термін "сироватковий білок" відноситься в цілому до вмісту білка сироватки молока). Термін "молочна плазма" відноситься до тієї частини сирого молока, яка залишається після видалення жиру. Термін "казеїн" відноситься до казеїну як такому (тобто, кислотний казеїн) або до його водорозчинних солей, таких як казеїнати (наприклад, казеїнати кальцію, натрію або калію та їхні комбінації). Вміст казеїну, що вказується в даній заявці, відноситься до сумарної кількості казеїну й казеїнату (за винятком вмісту катіонів металів). Взагалі термін "казеїн" відноситься до будь-яких або всіх фосфопротеїнів у молоці й до їхніх сумішей. Важливою властивістю казеїну є його здатність формувати міцели у натуральному молоці. Були виділені різні компоненти казеїну, включаючи α-казеїн (у тому числі as 1-казеїн і as 2-казеїн), β-казеїн, γ-казеїн, до-казеїн та їхні генетичні варіанти. Термін "молоко зі зниженим вмістом жиру" у загальному випадку відноситься до молока із вмістом жиру порядку 2 %. Термін "молоко з низьким вмістом жиру" у загальному випадку відноситься до молока із вмістом жиру порядку 1 %. Терміни "знежирене молоко" або "зняте молоко" відносяться до молока із вмістом жиру, що не перевищують приблизно 0,2 %. Термін "незбиране молоко" у загальному випадку відноситься до молока із вмістом жиру не менше 3,25 %, яке може відповідати стандарту. Термін "сколотини" у загальному випадку відноситься до залишкового продукту після одержання вершкового масла з молока або з вершків, який містить жир у кількості не менше 3,25 %. Термін "сире молоко" у загальному випадку відноситься до молока, яке не зазнало теплової обробки. Молоко або молочні продукти, використовувані в способах за даним винаходом, можуть бути стандартизованими або нестандартизованими продуктами. Переважно використовується коров'яче молоко, однак за необхідністю може використовуватися молоко й інших ссавців, що підходить для споживання людиною. Термін "вершки" у загальному випадку відноситься до свіжих вершків, які являють собою вершки або жир, отримані з незбираного молока з використанням сепаратора. У переважних варіантах використовувані вершки містять: жир у кількості від приблизно 32 % до приблизно 42 %, лактозу в кількості від приблизно 3 % до приблизно 5 % і менше 2 % білка. Термін "строк зберігання" означає проміжок часу, протягом якого молочний продукт може зберігатися при температурі від приблизно 70 °F до приблизно 75 °F без появи неприйнятного 8 UA 112972 C2 5 10 15 20 25 30 35 40 45 50 55 60 аромату, виду, смаку, консистенції, неприємного відчуття в роті та без видимого розділення фаз. Крім того, в органолептично прийнятного молочного продукту протягом строку зберігання не повинен з'являтися неприємний запах, неприємний присмак і (у деяких варіантах) потемніння. Термін "стійкість у зберіганні" означає, що молочний продукт у процесі зберігання не буде мати вищевказаних неприйнятних органолептичних характеристик і буде органолептично прийнятним. Стійкість у зберіганні також означає, що ступінь відновлення дорівнює щонайменше приблизно 90 %. Ступінь відновлення являє собою оцінку кількості сухих речовин молока, які відновлюються в чашці напою, у порівнянні з вихідним вмістом цих компонентів, при розведенні концентрату до вихідної концентрації за нормальних умов. Для цілей даного винаходу ступінь відновлення вимірювали із використанням заварювальної машини Tassimo і стандартного Т-Диска Tassimo для вершків (Kraft Foods). Термін "загальна кількість сухих речовин у молоці" або "загальна кількість сухих речовин" відноситься до сумарного вмісту жиру й інших сухих речовин (SNF). Позначення "SNF" загалом відноситься до сумарної ваги білка, лактози, мінералів, кислот, ферментів і вітамінів. Практично будь-яка рідка молочна основа може бути використана в способі за даним винаходом. У переважних варіантах рідка молочна основа може бути отримана від будь-якої тварини молочної породи, молоко якої використовується людьми у їжі. До таких молочних тварин відносяться корови, бізони, інші жуйні тварини, кози, вівці й т.п. Однак, як правило, у якості вихідного матеріалу використовується коров'яче молоко. Може використовуватися незбиране молоко, молоко з низьким вмістом жиру або зняте молоко. Оскільки спосіб за даним винаходом спрямований на одержання стійкого рідкого молочного концентрату з підвищеним вмістом жиру, то в переважних варіантах використовується незбиране молоко, однак як вихідний молочний матеріал може використовуватися зняте молоко, молоко зі зниженим вмістом жиру або вершки, як це потрібно в конкретному застосуванні з додаванням більшого або меншої кількості вершків, якщо це необхідно для одержання необхідного рівня жиру в кінцевому продукті. Коров'яче молоко містить лактозу, жир, білок, мінерали й воду, а також, у менших кількостях, кислоти, ферменти та вітаміни. Хоч на склад сирого коров'ячого молока можуть впливати багато факторів, воно зазвичай містить сухі речовини в кількості від приблизно 11 % до приблизно 15 %, молочний жир у кількості від приблизно 2 % до приблизно 6 %, білок у кількості від приблизно 3 % до приблизно 4 %, лактозу в кількості від приблизно 4 % до приблизно 5 %, мінерали в кількості від приблизно 0,5 % до приблизно 1 % і воду в кількості від приблизно 85 % до приблизно 89 %. Хоча молоко містить багато типів білків, однак їх можна розділити на дві основні категорії: казеїни й сироваткові білки. Мінерали, також відомі як солі або зола, у загальному випадку включають як основні компоненти кальцій, натрій, калій і магній, причому ці катіони можуть з'єднуватися в молоці з фосфатами, хлоридами й цитратами. Молочний жир в основному містить тригліцериди, а також менші кількості різних інших ліпідів. Лактоза або молочний цукор (Галактопиранозил-Б-Глюкоза) являє собою відновлюваний дисахарид, що є у сирому молоці. Вищевказані стадії способу за даним винаходом будуть описані нижче більш докладно. Рідка молочна основа, у якості якої переважно використовується незбиране молоко, може бути попередньо нагріта (необов'язкова стадія). Попереднє нагрівання може бути виконане з використанням будь-якого способу або встаткування, відомого фахівцям у даній області техніки (наприклад, реактори із сорочкою, теплообмінники й т.п.), які дозволяють забезпечити необхідну температуру продукту. Не вдаючись у теорію, можна припустити, що попереднє нагрівання спочатку призводить до зшивання білків сироватки в міцели казеїну, наявні в молоці, причому таке зшивання відбувається в основному на зовнішній поверхні міцел. Таке зшивання буде знижувати кількість розчинного білка. Знову, не вдаючись у теорію, можна припустити, що попереднє нагрівання також сприяє ковалентній й/або гідрофобній взаємодії сироваткового білка з міцелами й особливо із зовнішньою поверхнею міцел. Знову ж не вдаючись у теорію, можна припустити, що ці взаємодії в загалом призводять щонайменше до наступних результатів. По-перше, з розчину виводяться багато сироваткових білків, і цей результат може бути важливий, оскільки ці білки дуже активні при високих температурах, яким піддають продукт при стерилізації. По-друге, оскільки міцели казеїну покриваються сироватковими білками, інтенсивність взаємодій типу казеїн-казеїн повинна знизитися й/або мінімізуватися, у результаті чого знижується тенденція до формування при підвищених температурах молочних гелів. Як вже відзначено, зшивання, що відбувається при попередньому нагріванні, знижує рівень розчинного білка. Кількість розчинного білка можна буде визначити після кислотного осадження за допомогою рідинної хроматографії з використанням УФ-датчика. Для кількісної оцінки розчинних фракцій білків порівнюють зразки після попереднього нагрівання й зразки, які не 9 UA 112972 C2 5 10 15 20 25 30 35 40 45 50 55 піддавали тепловій обробці. Зниження рівня вмісту розчинного білка в середовищі з рН 4,6 повинне становити приблизно 70 %, переважно від приблизно 70 % до приблизно 100 % і більш переважно від приблизно 70 % до приблизно 90 %. Для виміру зниження рівня вмісту розчинного білка в середовищі з рН 4,6 переважно використовується спосіб кількісного визначення вмісту таких сироваткових білків, як α-лактальбумін і β-лактоглобулін, відповідно до методик, описаних у публікаціях в J. Agric. Food Chem. 1996, 44, 3955-3959 і Int. J. Food Sci, Tech. 2000, 35,193-200, вміст яких вводиться тут посиланням. Тривалість і температура попереднього нагрівання повинні бути достатніми для заданого зниження рівня вмісту розчинних білків у середовищі з рН 4,6, і в той же час повинна зберігатися необхідна стійкість рідкого молочного продукту в процесі стерилізації й наступного зберігання. Зрозуміло, що крім параметрів попереднього нагрівання на стійкість продукту в процесі стерилізації й наступного зберігання можуть впливати й інші параметри. В одному з варіантів попереднє нагрівання молочного рідкого продукту (якщо таке нагрівання використовується) зазвичай здійснюють при температурі щонайменше приблизно 60 °C протягом приблизно 30 секунд для одержання попередньо нагрітого молочного продукту зі зниженим рівнем розчинного білка при рівні рН 4,6. В інших варіантах попереднє нагрівання здійснюють при температурі від приблизно 70 °C до приблизно 100 °C протягом від приблизно 0,5 хвилин до приблизно 20 хвилин. В інших варіантах попереднє нагрівання здійснюють при температурі від приблизно 85 °C до приблизно 95 °C протягом від приблизно 2 хвилин до приблизно 6 хвилин. Можуть використовуватися й інші умови попереднього нагрівання за умови забезпечення необхідного рівня зшивання (як правило, вимірюваного за зниженням вмісту розчинного білка при рівні рН 4,6) і стійкості кінцевого продукту. Зрозуміло, що інші умови попереднього нагрівання можуть використовуватися за умови одержання необхідної стійкості. Наприклад, може використовуватися двоступінчастий процес, що включає першу стадію нагрівання до температури від приблизно 80 °C до приблизно 100 °C протягом від приблизно 2 хвилин до приблизно 6 хвилин і потім другу стадію нагрівання до температури від приблизно 100 °C до приблизно 130 °C протягом від приблизно 1 секунди до приблизно 60 секунд. Після попереднього нагрівання (необов'язкова стадія) рідкий молочний продукт концентрують до необхідного рівня вмісту сухих речовин для одержання рідкого молочного концентрату. Концентрування може бути виконане за допомогою ультрафільтрації разом з діафільтрацією або без неї. Для цілей даного винаходу ультрафільтрація може включати такі способи мембранного концентрування, як мікрофільтрація й нанофільтрація. Приклади підходящих способів концентрування молочних рідин, що включають мікрофільтрацію, ультрафільтрацію та діафільтрацію, описані в публікації US № 2004/0067296 ΑΙ (8.04.2004, Loh), яка вводиться тут посиланням. В одному із переважних варіантів рідкий молочний продукт концентрують до одержання рівня вмісту сухих речовин, що дорівнює приблизно 31 %, причому рівень вмісту білка перебуває в діапазоні від приблизно 9 % до приблизно 16 %, рівень вмісту жиру перебуває в діапазоні від приблизно 11 % до приблизно 19 %, і рівень вмісту лактози перебуває в діапазоні від приблизно 0,5 % до приблизно 1,5 % (до введення допоміжних добавок). Ультрафільтрація забезпечує видалення на стадії концентрування значної кількості (зазвичай щонайменше приблизно 40 % і більш переважно щонайменше приблизно 95 %) лактози і мінералів. Стадію концентрування здійснюють із використанням ультрафільтрації, переважно разом з діафільтрацією, причому розміри пор мембран досить великі, щоб пропускати лактозу й мінерали з водою (фільтрат), а концентрат буде містити в основному весь наявний у продукті білок і жир. Наприклад, переважно використовувана основа незбираного молока може бути піддана мембранній обробці для відділення концентрату, що містить підвищену концентрацію білка, від фільтрату, що містить підвищену концентрацію лактози. Однак молочні продукти, оброблювані з використанням способу за даним винаходом, не обмежуються незбираним молоком, і можуть включати такі продукти, як зняте молоко, молоко зі зниженим вмістом жиру, знежирене молоко, сколотини та їхні комбінації. В одному з варіантів мембранна фільтрація може забезпечувати відділення компонентів з молекулярною вагою від приблизно 10'000 до приблизно 20'000 дальтон з використанням мембран полісульфонового типу й інших їм подібних, причому фільтрацію здійснюють під тиском від приблизно 35 psig до приблизно 65 psig і при температурі від приблизно 123 °F до приблизно 140 °F (від приблизно 50 °C до приблизно 60 °C). В одному з варіантів лактоза й мінерали рівномірно розподіляються по мембрані й проходять через мембрану з коефіцієнтом відділення, рівним приблизно 50 %, і приблизно 100 % жиру і білка залишається в концентраті. Діафільтрація забезпечує підтримання концентрації лактози в концентраті нижче рівня 4 %. 10 UA 112972 C2 5 10 15 20 25 30 35 40 45 50 55 60 У деяких випадках в отриманий концентрат рідкого молочного продукту можуть бути додані вершки для підвищення вмісту жиру й одержання рідкого молочного продукту, збагаченого вершками. У деяких варіантах для підвищення вмісту жиру в отриманий концентрат рідкого молочного продукту додають від приблизно 3 % до приблизно 57 % вершків. В одному з варіантів використовуються свіжі вершки із загальним вмістом жиру від приблизно 32 % до приблизно 42 %, однак можуть використовуватися й інші види вершків, залежно від можливостей їхнього одержання. В інших варіантах вміст сухих речовин може досягати приблизно 50 %, коли як вихідний матеріал використовують незбиране молоко, і від приблизно 3 % до приблизно 34 % вершків і від приблизно 20 % до приблизно 30 % цукру може бути додано в концентрований рідкий молочний продукт, отриманий після фільтрації. Якщо вихідна молочна основа являє собою зняте молоко, то додатково в концентрований рідкий молочний продукт, отриманий після фільтрації, може додаватися від приблизно 34 % до приблизно 57 % вершків разом із цукром у кількості від приблизно 20 % до приблизно 30 %. Якщо вихідна молочна основа являє собою молоко із вмістом жиру 2 %, то додатково в концентрований рідкий молочний продукт, отриманий після фільтрації, може додаватися від приблизно 20 % до приблизно 46 % вершків разом із цукром у кількості від приблизно 20 % до приблизно 30 %. У кожному випадку вершки й цукор додають у заданих кількостях для одержання ефективних співвідношень компонентів, зазначених у даному описі, які забезпечують стійкість таких висококонцентрованих молочних продуктів. Як уже вказувалося, було виявлено, що на стійкість кінцевого рідкого молочного продукту може впливати момент додавання вершків після стерилізації. В одному з варіантів вершки можуть додаватися в рідкий молочний продукт після концентрування й перед гомогенізацією, а також перед додаванням стабілізаторів і допоміжних (необов'язкових) інгредієнтів. Було також виявлене, що додавання вершків в інші моменти часу, наприклад, до концентрування або після гомогенізації, призводять до формування гелю (загустіння) і до розділення фаз у концентратах після стерилізації. При додаванні вершків перед стадією концентрування (а також перед попереднім нагріванням) вершки піддають мембранній ультрафільтрації разом з рідкою молочною основою. У цьому випадку в процесі ультрафільтрації з вершків швидше за все будуть вилучені мінерали й інші цукри природного походження. У деяких варіантах вершки не гомогенізують перед додаванням в отриманий після фільтрації рідкий молочний концентрат, а вводять їх у вихідному стані. У деяких випадках попередня гомогенізація вершків може призводити до одержання концентрованих напоїв, які гуснуть або розділяються на дві або три фази після стерилізації в автоклаві. Не вдаючись у теорію, можна припустити, що попередня гомогенізація вершків призводить до одержання менш стійкої емульсії, оскільки вершки зазвичай містять недостатньо білка для подальшого емульгування або зниження розподілу розмірів часток жиру вихідних вершків. Наприклад, можна припустити, що існує підвищена ймовірність виникнення пластівців із часток жиру, які можуть прискорювати розділення фаз і/або загустіння в кінцевому продукті після стерилізації в автоклаві у випадку попередньої гомогенізації вершків. Тому бажано зменшити розміри часток жиру вершків після їхнього додавання в концентрат, у якому є надлишок білка для гомогенізації. Після концентрування й охолодження (необов'язкова стадія) рідкий молочний концентрат, у який додали вершки, гомогенізують для одержання гомогенізованого рідкого молочного продукту. Гомогенізація може здійснюватися з використанням однієї або декількох стадій. Наприклад, в одному необмежуючому варіанті першу стадію гомогенізації здійснюють у стандартному промисловому гомогенізаторі під тиском від приблизно 1'500 psi до приблизно 2'000 psi, і другу стадію гомогенізації здійснюють під тиском від приблизно 100 psi до приблизно 300 psi. Отриманий продукт може бути охолоджений, якщо його відразу ж не впаковують. Наприклад, отриманий гомогенізований продукт може бути охолоджений, коли він протікає через регенераційну й охолодну секції пластинчастого теплообмінника стандартного гомогенізатора. Не вдаючись у теорію, можна припустити, що більш високий тиск гомогенізації не забезпечує одержання прийнятних напоїв, оскільки гомогенізовані продукти, отримані при більш високому тиску, зазвичай будуть містити більшу кількість часток менших розмірів, що буде призводити до більш високої ймовірності загустіння продукту через збільшення частоти зіткнень часток та їх наступного злипання. Як уже вказувалося, для одержання стійкого концентрату вершки бажано додавати перед стадією гомогенізації. Не вдаючись у теорію, можна припустити, що додатковий жир, внесений вершками, вимагає гомогенізації для одержання часток жиру, які збережуться після стерилізації й після тривалого зберігання. Як уже вказувалося, у переважних варіантах вершки не 11 UA 112972 C2 5 10 15 20 25 30 35 40 45 50 55 60 гомогенізують перед додаванням у концентрат, отриманий у результаті фільтрації, а піддають гомогенізації разом із цим концентратом для підвищення стійкості кінцевого продукту. Наприклад, можна припустити, що гомогенізація не тільки зменшує розподіл розмірів часток жиру вершків для затримки розділення після стерилізації в автоклаві, але, схоже, також забезпечує покриття кожної частки жиру шаром білка, у результаті чого на поведінку всіх часток жиру менше будуть впливати добавки й умови наступної стерилізації в автоклаві. Крім того, гомогенізація вершків у концентраті, в якому є надлишок емульгуючих білків, забезпечує одержання окремих часток жиру при мінімумі утвору пластівців. Нестача білків підвищує тенденцію до формування злиплих часток (пластівців). Злиплі частки, схоже, прискорюють розділення фаз і загустіння продукту в процесі стерилізації в автоклаві або після неї. Після гомогенізації в гомогенізований рідкий молочний продукт із вершками можуть бути додані ефективні кількості стабілізатора. Як стабілізатор може використовуватися хаотропний агент, буфер, що зв'язує кальцій, або інший стабілізатор, який ефективно зв'язує кальцій для запобігання загустінню або розділенню рідкого молочного концентрату в процесі зберігання. Не вдаючись у теорію, можна припустити, як це викладене в публікації US № 2004/0067296 ΑΙ (8.04.2004), що стабілізатор, який зв'язує кальцій, запобігає загустінню або розділенню рідкого молочного концентрату при будь-якому зберіганні до наступної стерилізації в автоклаві. У загальному випадку може використовуватися будь-який буфер або хаотропний агент або стабілізатор, який забезпечує зв'язування кальцію. Приклади підходящих буферів, що зв'язують кальцій, стабілізаторів і хаотропних агентів включають цитрати й фосфатні буфери, такі як монофосфат натрію, дифосфат натрію, дифосфат калію, дицитрат натрію, трицитрат натрію, EDTA й інші аналогічні сполуки або їхні комбінації. У переважному варіанті як буферна сіль або стабілізатор використовується суміш монофосфату натрію й дифосфату натрію. Ефективна кількість такої суміші залежить у загальному випадку від конкретного рідкого молочного продукту, використовуваного як вихідний матеріал, від необхідного ступеня концентрування, бід кількості вершків, що додаються, й від здатності використовуваних конкретних стабілізаторів зв'язувати кальцій. Однак у загальному випадку для рідкого молочного концентрату, збагаченого вершками, ефективним стабілізатором є суміш у кількості від приблизно 0,2 % до приблизно 0,6 %, яка містить від приблизно 25 % до приблизно 50 % монофосфату натрію й від приблизно 75 % до приблизно 50 % дифосфату натрію. В одному з варіантів відношення монофосфату натрію до дифосфату натрію, яке підходить для одержання стійкого концентрату, перебуває в діапазоні від приблизно 50:50 до приблизно 75:25. При використанні незбираного молока з ультрафільтрацією й додаванням вершків відношення компонентів стабілізаторів, що перебуває за межами зазначеного діапазону, як правило, призводить до одержання концентратів, які після стерилізації в автоклаві гуснуть або розділяються. У допоміжні добавки можуть бути включені й інші (необов'язкові) інгредієнти. В одному з варіантів можуть бути додані покращувачі відчуттів у роті, ароматизатори, цукри й інші допоміжні інгредієнти, необхідні для конкретного застосування. Наприклад, може бути додано від приблизно 10 % до приблизно 30 % цукру (у деяких варіантах від приблизно 20 % до приблизно 30 %) для забезпечення вищенаведених відношень і взаємозалежностей, які дозволяють одержати необхідну стійкість продукту. Цукор може бути доданий після гомогенізації, однак його можна додавати й до гомогенізації, якщо це необхідно для конкретного застосування. В іншому випадку підходящі покращувачі відчуттів у роті включають хлорид натрію, хлорид калію, сульфат натрію та їхні суміші. Кращі покращувачі відчуттів у роті включають хлорид натрію й хлорид калію, а також їхні суміші, причому найбільш переважним покращувачем є хлорид натрію. Ароматизатори й інші добавки, такі як цукор, підсолоджувачі (природні та/або штучні), емульгатори, аналоги жирів, мальтодекстрин, клітковина, крохмалі, декстрини, а також природні й штучні ароматизатори або ароматичні екстракти, оброблені ферментами, можуть бути додані, якщо вони не виявляють істотного несприятливого впливу на стійкість продукту. У деякихваріантах підсолоджувачі можуть включати сильнодіючі природні й/або штучні підсолоджувачі та/або суміші таких підсолоджувачів із сахарозою. Як природні сильнодіючі підсолоджувачі можуть використовуватися: стевія, стевіол-гликозиди, стевіозид та/або їм подібні сполуки, а також будь-які їхні суміші й модифікації. Підходящі штучні сильнодіючі підсолоджувачі можуть включати сукралозу (таку як підсолоджувачі типу Splenda). У деяких випадках такі сильнодіючі підсолоджувачі, змішані із сахарозою, забезпечують стійкість після стерилізації в автоклаві. Потім після концентрування й охолодження (необов'язкова стадія) рідкий молочний концентрат змішують із ефективними кількостями стабілізатора й інших необов'язкових інгредієнтів, які вже згадувалися, і стерилізують для одержання стійкого рідкого молочного 12 UA 112972 C2 5 10 15 20 25 30 35 40 45 50 55 60 концентрату. У переважних варіантах використовують стерилізацію в автоклаві. Якщо потрібно розбавити рідкий молочний концентрат, щоб його концентрація відповідала заданій величині, розведення виконують перед стерилізацією. Переважно впакування, запечатування й стерилізацію здійснюють із використанням будь-якого підходящого встаткування. Стерилізацію здійснюють при такій температурі й протягом такого часу, щоб забезпечити показник F о стерилізації щонайменше приблизно 5 хвилин, які потрібні для забезпечення практичної стерильності, і до приблизно 13,5 хвилин. У загальному випадку тривалість процесу стерилізації складається із часу нагрівання, часу витримування й часу охолодження. При нагріванні температуру продукту піднімають до температури, величина якої перебуває в діапазоні від приблизно 118 °C до приблизно 145 °C, протягом від приблизно 1 секунди до приблизно 30 хвилин. Потім цю температуру підтримують протягом від приблизно 1,5 секунди до приблизно 15 хвилин. Після чого продукт охолоджують до температури нижче 25 °C протягом від приблизно 10 хвилин або швидше. Для мінімізації формування плівки переважно продукт у процесі стерилізації піддають несильному перемішуванню (наприклад, шляхом обертання ємності). У цілому теплова обробка (у цьому випадку необов'язкове попереднє нагрівання, концентрування й стерилізація) регулюється таким чином, щоб забезпечувалося одержання рідкого молочного концентрату, у якому відношення білок/жир переважно було в діапазоні від приблизно 0,4 до приблизно 0,7, причому показник Fo стерилізації при цьому становить щонайменше приблизно 5 хвилин, і забезпечується час зберігання щонайменше приблизно 9 місяців у нормальних умовах. У загальному випадку стійкий рідкий молочний концентрат за даний винаходом має в'язкість у діапазоні від приблизно 70 мПа-с до приблизно 4000 мПа-с і переважно від приблизно 100 мПа-с до приблизно 300 мПа-с при кімнатній температурі (виміри віскозиметром Brookfield RV при температурі приблизно 20 °C з використанням шпінделя № 2 на швидкості 100 об./хв). Може використовуватися практично будь-яке пакувальне встаткування за умови, що воно зберігає цілісність молочного продукту, достатню для забезпечення необхідного строку зберігання. Наприклад, можна здійснювати стерилізацію молочних концентратів у скляних пляшках або в пакетах, які заповнюють продуктом, запечатують і потім здійснюють теплову обробку. Молочні продукти можуть також упаковуватися в тару більших розмірів, таких як мішок у коробці або стандартна транспортна ємність. В одному з варіантів можуть використовуватися попередньо стерилізовані пляшки або фольговані матеріали картонних пакетів. Також можуть використовуватися пакувальні системи для харчових продуктів з позначенням EST (збільшений строк зберігання) або пакувальні системи, в яких забезпечується стерильність, однак спосіб за даним устаткуванням не обмежуються тільки таким устаткуванням. Пакувальні системи для харчових продуктів, які можуть використовуватися з метою здійснення даного винаходу, також включають звичайні системи, застосовувані або застосовні для текучих харчових продуктів, особливо молочних продуктів або фруктових соків. Для мінімізації формування плівки продукт можна піддати несильному перемішуванню (наприклад, шляхом обертання ємності). Молочний продукт також може бути завантажений для транспортування в автоцистерни або в залізничні цистерни. Хоча це й не обов'язково для забезпечення збільшеного строку зберігання молочних продуктів за даним винаходом, ці продукти можуть бути піддані пастеризації й/або високотемпературній обробці у випадку переривання процесу і/або для додаткового збільшення строку зберігання. Продукти, піддані високотемпературної обробці, упаковують у стерильні ємності. Крім того, одною з переваг даного винаходу є те, що високотемпературна обробка зазвичай не потрібна для забезпечення тривалого строку зберігання, на відміну від деяких відомих способів одержання молочних концентратів. Наприклад, якщо продукт після ультрафільтрації/діафільтрації повинен витримуватися протягом тривалого часу (наприклад, більше доби) перед продовженням процесу, то може здійснюватися пастеризація такого продукту. За необхідністю проміжні продукти можна піддати пастеризації за умови, що вона не позначиться негативно на стійкості кінцевого продукту. В одному з варіантів кінцевий стійкий рідкий молочний концентрат являє собою молоко з хорошими органолептичними характеристиками, яке може бути запечатане в картриджах для використання в різних машинах, призначених для готування напоїв. Приклади переважного застосування машин для готування напоїв наведені в публікації заявки US № 2004/0182250, повний вміст якої вводиться тут посиланням, причому заявником зазначеної заявки є правонаступник за даною заявкою. Концентрування молока вигідно, оскільки воно дозволяє одержувати більше молока з машин для готування напоїв, але зберігати при цьому необхідно впакування менших об'ємів з меншою кількістю рідини. 13 UA 112972 C2 5 10 15 20 25 Наприклад, для одержання практично справжньої молочної піни, яка подобається любителям напоїв типу капучино, може використовуватися картридж із концентрованим молоком. Відношення жир/білок і моменти додавання вершків за даним винаходом забезпечують одержання рідкого молочного концентрату, що має поліпшений смак молока і тому підходящого для одержання кавових напоїв з молоком, таких як капучино, кава лате та їм подібні напої. Наприклад, картридж зі стійким концентрованим молоком може використовуватися для одержання піни в машині низького тиску, як це описане в публікації заявки US № 2004/0182250, з використанням тисків, що не перевищують приблизно 2 бара. В інших застосуваннях можуть використовуватися тиски, що перевищують 2 бара. В іншому варіанті стійкий рідкий молочний концентрат може також використовуватися для готування молочного напою. Наприклад, такий напій може бути приготовлений шляхом змішування стійкого рідкого молочного концентрату з водним середовищем, таким як вода. Молочний напій можна також одержувати з картриджа, що містить стійкий рідкий молочний концентрат, як це описане в публікації заявки US № 2004/0182250, шляхом пропускання водного середовища через картридж для одержання напою розведенням концентрату. В одному такому прикладі для одержання молочного напою стійкий рідкий молочний концентрат може змішуватися з водним середовищем у відношенні від приблизно 1:1 до приблизно 6:1. Розкриті в даному описі варіанти концентратів з високим вмістом сухих речовин та їхні переваги ілюструються нижченаведеними прикладами, однак конкретні умови, технологічні схеми, матеріали та їх кількості, зазначені в цих прикладах, а також інші умови й конкретні деталі, не повинні розглядатися як обмеження цього способу. Якщо не зазначене інше, то наведені відсотки слід розуміти як вагові відсотки. ПРИКЛАДИ Приклад 1 Нижче наведені приклади різних рідких молочних концентратів з високим вмістом сухих речовин за даним винаходом. Таблиця 1А Експеримент 5 10 14 Гомогенізація TS (psi) (%) 2000/200 43,5 2000/200 43,5 2000/200 43,5 2000/200 46,5 2000/200 46,5 2000/200 46,5 2000/200 46,0 2000/200 46,0 2000/200 46,0 2000/200 46,0 2000/200 46,0 2000/200 42,9 2000/200 42,9 2000/200 42,9 2000/200 42,6 2000/200 42,6 2000/200 42,6 Жир Білок (%) (%) 12,3 8,9 12,3 8,9 12,3 8,9 12,3 8,9 12,3 8,9 12,3 8,9 11,0 7,6 11,0 7,60 11,0 7,60 11,0 7,60 11,0 7,60 11,00 7,60 11,00 7,60 11,00 7,60 11,00 7,60 11,00 7,60 11,00 7,60 14 Сахароза Nacl (%) (%) 20,0 0,10 20,0 0,25 20,0 0,40 23,0 0,10 23,0 0,25 23,0 0,40 22,0 0,40 22,00 0,40 22,00 0,40 22,00 0,40 22,00 0,40 22,00 0,40 22,00 0,40 22,00 0,40 22,00 0,40 22,00 0,40 22,00 0,40 Ароматизатор Покращувач (%) смаку 0,07 0,2 0,3 0,6 0,08 0,10 0,12 0,45 0,50 0,55 UA 112972 C2 Таблиця 1B Експеримент Швидкість розділення фаз Після рН (до 5000Коментарі 0-5000 с стерилізації стерилізації) 10000 с Текуче середовище Текуче 0,57 0,63 середовище Текуче 1,08 2,86 середовище Текуче середовище Текуче 1,54/2,81 4,78/7,03 середовище Текуче 6,40 1,07 3,19 середовище Текуче 6,71 10,74 середовище Текуче 6,54 Ваніль 3,52 6,82 середовище Текуче 6,54 Ваніль середовище Текуче 6,54 Карамель середовище Текуче 6,54 Карамель 2,28 5,14 середовище Текуче 6,38 Ваніль середовище Текуче 6,38 Ваніль середовище Текуче 6,38 Ваніль середовище Текуче 6,30 Карамель середовище Текуче 6,30 Карамель середовище Текуче 6,30 Карамель середовище Параметри концентрату MSP/DS P/BS Р(%) (УФ) P/F 50/50 33 0,72 50/50 33 0,72 50/50 33 0,72 50/50 33 0,72 50/50 33 0,72 50/50 33 0,72 50/50 33 0,72 50/50 33 0,72 50/50 33 0,72 50/50 33 0,72 50/50 33 0,72 50/50 33 0,72 50/50 33 0,72 50/50 33 0,72 50/50 33 0,72 50/50 33 0,72 50/50 33 0,72 5 10 14 Таблиця 2А Задані значення Змінна Гомогенізація TS (psi) (%) Жир (%) Ваніль 1 2200/200 46,00 11 Ваніль 2 2200/200 46,00 11 Ваніль 3 2200/200 46,00 11 P/BS Білок Сахароза Nacl Ароматизатор MSP/DSP (після (%) (%) (%) (%) (%) УФ) MSP/DSP 7,8 22 0,4 0,00 26 (50/50) MSP/ 7й 22 0,4 0,00 DSP 33 (50/50) MSP/DSP 22 0,4 0,00 40 (50/50) 15 P/F 0,72 0,72 0,72 UA 112972 C2 Продовження таблиці 2А Задані значення Змінна Гомогенізація TS (psi) (%) Карамель 1 Карамель 2 Карамель 3 P/BS Білок Сахароза Nacl Ароматизатор MSP/DSP (після (%) (%) (%) (%) (%) УФ) MSP/ 11 7 Й /,

ДивитисяДодаткова інформація

Автори англійськоюCriezis, Anthony William, Campbell, Bruce E., Dierbach, Lisa Ann, Mendoza, J. Nicholas, Porbandarwala, Sarita V., Schmidt, Gavin M., Wiseman, Gregory Aaron

Автори російськоюКриэзис Энтони Вилльям, Кэмпбэл Брюс Э., Диэрбах Лиза Эн, Мэндоза Джэй. Николас, Порбандарвала Сарита В., Шмидт Гэвин М., Вайзмэн Грэгори Аарон

МПК / Мітки

МПК: A23C 9/142

Мітки: вмістом, молочній, рідкий, сухих, речовин, концентрат, високим

Код посилання

<a href="https://ua.patents.su/23-112972-ridkijj-molochnijj-koncentrat-z-visokim-vmistom-sukhikh-rechovin.html" target="_blank" rel="follow" title="База патентів України">Рідкий молочний концентрат з високим вмістом сухих речовин</a>

Попередній патент: Похідні гетероарилпіперидину як фунгіциди

Наступний патент: Складноефірні проліки [3-(1-(1н-імідазол-4-іл)етил)-2-метилфеніл]метанолу

Випадковий патент: Сушарка