Спосіб одержання великогабаритної бронепластини із самозв’язаного карбіду кремнію і великогабаритна бронепластина

Номер патенту: 72576

Опубліковано: 15.03.2005

Формула / Реферат

1. Спосіб одержання великогабаритної бронепластини з карбіду кремнію, який включає виготовлення сирих заготівок з суміші порошків карбіду кремнію і вуглецевої компоненти з наступним реакційним спіканням в присутності кремнію, який відрізняється тим, що у вуглецеву компоненту вводять терморозширений графіт.

2. Спосіб за п. 1, який відрізняється тим, що терморозширений графіт беруть в межах від 10 до 30% від маси вихідної шихти.

3. Великогабаритна бронепластина, яка відрізняється тим, що її структура має безперервний карбідний каркас, причому структура вторинного карбіду кремнію є нанокристалічною.

Текст

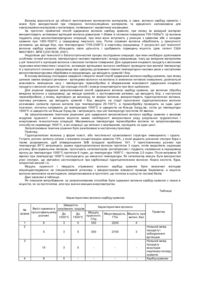

Винахід відноситься до способів одержання великогабаритних пластин із самозв¢язаного карбіду кремнію і може бути використаний при виробництві бронеелементів для захисту від осколків та куль у засобах індивідуального та колективного захисту. Відомі способи одержання великогабаритних пластин із самозв¢язаного карбіду кремнію. У патенті ФРН №4201240, опублікованому 07.01.1993р., описаний спосіб одержання великогабаритних виробів із самозв¢язаного карбіду кремнію, який включає нагрівання попередньо відлитої шлікерної заготовки у контакті з рідким або газоподібним кремнієм з наступною її рекристалізацією при температурі 1950-2300°С в умовах зниженого тиску. Недоліком цього способу є його складність (використання попереднього литва та необхідність проведення рекристалізаційного спікання при дуже високих температурах - до 2300°С). При цьому процес рекристалізації призводить до створення дефектної структури з високою пористістю, про що прямо сказано у опису до патенту. Крім того, високотемпературний процес рекристалізації обумовлює також створення крупнозернистої структури, що є чинником, який знижує загальну механічну міцність особливо в умовах динамічної дії на матеріал високошвидкісних об'єктів (осколки, кулі та ін.). Також відомий спосіб одержання бронепластин з карбіду кремнію, який описано у патенті США №4415632. Згідно з цим способом в пори заготовки із карбіду кремнію уводиться сталь чи її стопи. Однак цей спосіб має суттєвий недолік: наявність металічної фази (сталь) призводить до значного підвищення маси бронепластин у порівнянні з самозв¢язаним карбідом кремнію. Одержаний за вказаним патентом матеріал має високий рівень макронапруг, обумовлених великою різницею у коефіцієнтах термічного розширення сталі і карбіду кремнію. Крім того описаний спосіб надто складний при здійсненні, тому що вимагає, наприклад, вакуумної термічної обробки у середовищі аргону. Слід також відзначити, що застосування електрографіту для утворення карбіду кремнію нераціональне, бо відомо, що електрографії має у порівнянні з іншими типами вуглецевих речовин відносно низьку хімічну активність, що призводить до утворення в матеріалі зон з залишковим вуглецем, які значно знижують статичну та динамічну міцність матеріалу. Найближчим аналогом винаходу, що заявляється, є спосіб отримання великогабаритних виробів з карбіду кремнію, який описано у монографії Г.Г. Гнесіна "Карбидокремниевые материалы", М., "Металлургия", 1977г., стр.138-155. Згідно з цим рішенням великогабаритні вироби з карбіду кремнію виготовлять шляхом напівсухого пресування суміші порошків карбіду кремнію та вуглецевої компоненти, наприклад, нафтового коксу або сажі і наступного спікання у нейтральному газовому середовищі у присутності кремнію при температурі 1950-2000°С, в процесі якого має місце хімічна взаємодія вуглецю та кремнію з кристалізацією вторинного карбіду кремнію на зернах первинного, який знаходився у вихідній суміші. Недоліком цього способу є створення досить великих та дефектних кристалітів вторинного карбіду кремнію, що обумовлює відносно невисокий рівень міцності (250300МПа) та низьку трищіностійкість (2,5-3,0МПа×м 1/2). Найближчим аналогом до бронеплити, яка заявляється, є рішення, що описане у патенті США №5221807. Згідно з винаходом по цьому патенту бронеплита являє собою трьох- або чотирьох- шарову композицію, один з шарів якої має сотову просторову конструкцію, а зовнішній шар - отвори. Проміжний шар вироблено з карбіду кремнію. Така конструкція бронеплити дуже складна у виготовленні та при використанні у бронежилеті і, головне, не гарантує надійного захисту. Стр уктуру карбіду кремнію не визначено. В основу запропонованого винаходу поставлено новий спосіб одержання великогабаритних виробів з карбіду кремнію шляхом повної чи часткової заміни вуглецевої компоненти з метою одержання нанокомпозитної структури вторинного карбіду кремнію і завдяки цій структурі - підвищення бронестійкості. Для вирішення цієї задачі в способі одержання великогабаритних виробів з карбіду кремнію, який включає виготовлення сирових заготівок з суміші порошків карбіду кремнію та вуглецевої компоненти з наступним реакційним спіканням в присутності кремнію, новим є введення у вуглецеву компоненту терморозширеного графіту. При цьому терморозширеиий графіт беруть в межах від 10 до 30% від маси вихідної ши хти. В основу винаходу, що стосується виробу - великогабаритної бронеплити, поставлено задачу шля хом досягнення нового структурного стану підвищити її опір щодо проникнення високошвидкісних (до 1000м/с) об'єктів, які стикаються з нею. Причинно-наслідковий зв'язок між сукупністю ознак винаходу, що стосується способу, і технічним результатом полягає в створенні у процесі реакційного спікання, завдяки введенню терморозширеного графіту, суцільної зони екзотермічної реакції синтезу вторинного карбіду кремнію з нанокристалічною структурою по всьому об'єму заготовки. Причинно-наслідковий зв'язок між сукупністю ознак винаходу, що стосується бронепластани, і технічним результатом полягає в створенні безперервного карбідного каркасу у матеріалі бронепластани, причому структура вторинного карбіду кремнію характеризується розмірами кристалітів порядка десятків нанометрів. Суть винаходів пояснюється мікрофотографіями, де на Фіг.1 показана загальна структура карбідного каркасу, а на Фіг.2 - нанокристалічна структура вторинного карбіду кремнію. Виникнення нанокристалічної вторинної фази обумовлене специфічною сотовою структурою терморозширеного графіту і пов'язаною з цим його підвищеною реакційною здібністю. Терморозширений графіт виготовляють шляхом хімічної окислювальної обробки природного графіту, що призводить до утворення сполук інтеркаляцй графіту. В результаті наступної термічної обробки (термоудару) має місце дисоціація цих сполук та руйнування слабких Ван-дер-Ваальсівських хімічних зв'язків між базовими площинами графіту, що обумовлює створення дуже розвиненої коміркової структури частинок з питомою поверхнею 35-40м 2/г. Так, в процесі спікання при просочуванні кремнію у порувату заготовк у з суміші порошків первинного карбіду кремнію з вуглецевою компонентою, яка містить терморозширений графіт, створюється композиційний матеріал із специфічною структурою, яка характеризується наявністю таких фаз: первинний крупнокристалічний карбід кремнію (розмір кристалітів біля 100мкм), вторинний нанокристалічний карбід кремнію (розмір кристалітів біля 100-200нм) та вторинний кремній. При менших збільшеннях панорама структури не виявляє первинного і вторинного карбіду кремнію, а характеризується існуванням неперервного карбідного каркасу та кремнійової фази. Завдяки формуванню такої багатофазової структури зі нанокристалічними компонентами кулестійкість виробу, який виготовлено запропонованим способом, значно підвищується, так що бронеплити можуть ефективно експлуатуватися у бронежилетах, причому маса такого бронеелемента, суттєво нижче у порівнянні з масою бронеелемента, отриманого відомим способом з використанням нафтового коксу як вуглецевої компоненти. Спосіб, що заявляється, здійснюють таким чином. Спочатку порошки карбіду кремнію, терморозширеного графіту та іншої вуглецевої компоненти, наприклад, лампової сажі змішують у кульовому млині. Потім, коли буде досягнута гомогенність сухої суміші, додається рідкий пластифікатор-зв'язка, наприклад, розчин фенолформальдегідної смоли у етанолі. Після підсушування при кімнатній температурі пластифіковану суміш пресують у металевій матриці, а потім пресовану заготовку обробляють при 180-200°С з метою підвищення ЇЇ міцності за рахунок полімеризації смоли, після чого опікають у індукційній печі у графітовому контейнері при 1950-2000°С. Приклад здійснення способу. Для виготовлення бронепластини змішували 1500г порошку карбіду кремнію, 150г терморозширеного графіту та 150г лампової сажі у кульовому млині протягом 60хв. Після цієї операції до одержаної суміші додавали 250см 3 25%-го розчину фенол-формальдегідної смоли у етанолі. Пластифіковану таким чином суміш підсушували при кімнатній температурі у вільному повітрі протягом 10год. Далі суміш засипали до сталевої матриці робочою площиною 260´300мм, ставили пуансони і на гідравлічному пресі під тиском 15МПа здійснювали пресування. Пресовану заготовку піддавали полімеризаційній термообробці при 180200°С, після чого опікали у індукційній печі у графітовому контейнері при 1950-2000°С. Паралельно виготовляли бронепластину із суміші порошків карбіду кремнію і 20% (за масою) нафтового коксу. Далі технологічні режими обробки здійснено по аналогії з вищенаведеним прикладом. Бронепластини виконувались різної товщини. На отриманих бронепластинах розміром 260´300мм була виготовлена кевларова оболонка для забезпечення їх життєвості, після чого були виконані порівняльні балістичні випробування. Вони провадились з дистанції 10м за допомогою автомату Калашникова АКМ, к улею зі сталевим осердям калібру 7,62мм, яка має енергію 2050Дж при швидкості 720+20м/с. Бронепластина встановлювалась на пластиліновому блоці. Позитивним результатом вважався такий, коли куля після випробувань затримувалась у пластині, або у кевларовій оболонці. У такому випадку фіксувалась також глибина деформації, або заперешкодна дія (ЗД) на поверхні пластилінового блоку. Максимально допущена глибина ЗД з точки зору непошкодженості людини була встановлена у 25мм. Нижче дана таблиця результатів порівнювальних балістичних випробувань. Як видно з таблиці, найбільш високу стійкість продемонстрували пластини, виготовлені запропонованим способом. Введення ТРГ від 10 до 30% у ви хідну суміш дозволило не тільки підвищити вищевказані характеристики, а і зменшити товщину і, тим самим, значно знизити масу бронепластин. Наприклад, з 2380 до 1660г, тобто на 720г. Таблиця Властивості Матеріал Товщина Маса пластини, мм пластини, г Результати випробувань (+або-)**), ЗД***),мм SiC+20% нафт. коксу 10,0 2380 +, 13-15 SiC+20% нафт. коксу 9,0 2140 +, 18-20 SiC+20% нафт. коксу SiC+10% ТРГ*)+10% сажі SiC+20% TPГ*) 8,0 1900 10,0 2380 +, 3-5 9,0 2140 +, 7-9 8,0 1900 +, 10-12 7,0 1660 +, 13-15 SiC+30% TPГ*) SiC+10% ТРГ*)+10% сажі SiC+20% TPГ*) SiC+30% TPГ*) SiC+10% ТРГ+10% сажі SiC+20% TPГ*) SiC+30% TPГ*) SiC+10% ТРГ*)+10% сажі SiC+20%TPГ*) SiC+30%TPГ*) Характеристика пошкоджень Куля затрималась у пластині. Пластина витримали 5 пострілів Куля затрималась у кевларовій оболонці. Пластина витримала 3 постріли Пластина пробита Куля затрималась у пластині. Пластина витримала 12 пострілів. Стійкість пластин для вказаних концентрацій ТРГ однакова Куля затрималась у пластині. Пластина витримала 12 пострілів Стійкість пластин для вказаних концентрації ТРГ однакова Куля затрималась у пластині. Пластина витримала 10 пострілів Стійкість пластин для вказаних концентрацій ТРГ однакова Куля затрималась у пластині. Пластина витримала 8 пострілів. Стійкість пластин для вказаних концентрацій ТРГ SiC+5% ТРГ*)+15% сажі 10,0 2380 +, 17-19 SiC+5% ТРГ*)+15% сажі 9,0 2140 +, 22-24 однакова Куля затрималась у кевларовій оболонці. Пластина витримала 5 пострілів Куля затрималась у кевларовій оболонці. Пластина витримала 3 постріли Пластина пробита наскрізь Пластина пробита наскрізь SiC+40% TPГ*) 9,0 2030 SiC+20% сажі 8,0 1900 Примітки: *) - терморозширений графіт, **) (+) результати випробувань позитивні; куля затрималась у пластині або кевларовій оболонці; (-) результати випробувань негативні; куля пробила наскрізь пластину, кевларову оболонку та зупинилась у пластиліновому блоці; ***) ЗД - заперешкодна дія (глибина деформації у пластиліновому блоці).

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for making a large-scale armored plate of self-bonded silicon carbide and large-scale armored plate

Назва патенту російськоюСпособ получения крупногабаритной бронепластины из самосвязанного карбида кремния и крупногабаритная бронепластина

МПК / Мітки

МПК: C04B 35/56, F41H 1/00

Мітки: одержання, карбіду, бронепластина, кремнію, бронепластини, самозв'язаного, спосіб, великогабаритної, великогабаритна

Код посилання

<a href="https://ua.patents.su/3-72576-sposib-oderzhannya-velikogabaritno-broneplastini-iz-samozvyazanogo-karbidu-kremniyu-i-velikogabaritna-broneplastina.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання великогабаритної бронепластини із самозв’язаного карбіду кремнію і великогабаритна бронепластина</a>

Попередній патент: Спосіб сушіння сипучих діелектричних матеріалів та пристрій для його виконання

Наступний патент: Робочий інструмент зі змінною зносостійкою насадкою

Випадковий патент: Спосіб очистки рідини