Пристрій магнетронного розпилення матеріалів

Номер патенту: 104555

Опубліковано: 10.02.2014

Автори: Кабін Євген Олександрович, Казіміров Микола Миколайович

Формула / Реферат

1. Пристрій магнетронного розпилення матеріалів, що містить магнітну систему, яка складається з установлених з зазором один відносно одного щонайменше чотирьох елементів, щонайменше три з яких є постійними магнітами, а зовнішній магнітом'який магнітопровід виконаний в вигляді периферійної стінки, мішень з замкненою в ланцюги розпилюваною поверхнею, розміщеною між оберненими до цієї поверхні протилежними полюсами магнітів і магнітопроводу, який відрізняється тим, що магніти розташовують на магнітопроводі у вигляді багатополюсної матриці з зазорами між магнітами таким чином, що кожен полюс чергується з іншим, протилежним полюсом, при цьому магніти по краях матриці розташовані поряд зі стінкою магнітопроводу, що оточує матрицю по периферії.

2. Пристрій за п. 1, який відрізняється тим, що зазори між магнітами одного ряду (кола) або стовпця матриці однакові, магніти матриці в стовпці або ряду виконані з магнітів однакової індукції, при цьому довжина магніту не перевищує його ширини більше ніж вчетверо.

3. Пристрій за п. 1, який відрізняється тим, що зазори ряду чи стовпця матриці залежать від ряду чи стовпця, зазор між периферійними магнітами матриці і стінкою магнітопроводу однаковий, дорівнює або більше зазорів між іншими магнітами, а відстань від поверхні мішені до поверхні полюса магніту не перевищує найменшого зазору між магнітами.

4. Пристрій за будь-яким з п. 1-3, який відрізняється тим, що матриця магнітів виконана прямокутною.

5. Пристрій за будь-яким з п. 1-4, який відрізняється тим, що периферійні магніти виконані з магнітів з вищою ніж інші індукцією, а кутові периферійні магніти матриці мають однакові полюси.

Текст

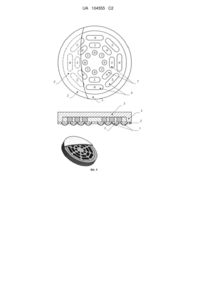

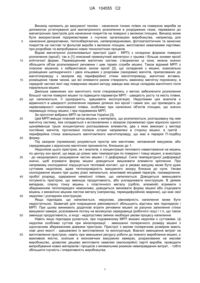

Реферат: Винахід належить до галузі нанесення покриттів у вакуумі. Пристрій містить магнітну систему, яка складається з установлених з зазором один відносно одного щонайменше чотирьох елементів, щонайменше три з яких є постійними магнітами, а зовнішній П-подібний магнітом'який магнітопровід виконаний в вигляді периферійної стінки, мішень з замкненою в ланцюги розпилюваною поверхнею, розміщеною між оберненими до цієї поверхні протилежними полюсами магнітів і магнітопроводу, розміщення магнітів на магнітопроводі у вигляді багатополюсної матриці з зазорами між магнітами таким чином, що кожен полюс чергується з іншим, протилежним полюсом, при цьому магніти по краям матриці розташовані поряд зі стінкою магнітопроводу, що оточує матрицю по периферії. За рахунок нового взаємного розташування магнітних полюсів, можливе зниження витрат на виготовлення і експлуатацію пристрою, підвищення інтенсивності розпилення мішені при збереженні рівномірності напилювання. UA 104555 C2 (12) UA 104555 C2 UA 104555 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до вакуумної техніки - нанесення тонких плівок на поверхню виробів за допомогою устаткування для магнетронного розпилення в розріджених газах, переважно до магнетронних пристроїв для нанесення покриттів на поверхні з великою площею. Винахід може бути використаний підприємствами з гнучкою організацією виробництва, наприклад для нанесення декоративних, теплозберігаючих, напівпровідникових, фотокаталітичних та захисних покриттів на листові та фольгові вироби з великою площею, виготовлені невеликими партіями; при розробках та випробуванні нових технологічних процесів. Відомі магнетронні розпилювальні пристрої (далі - МРП) з складною формою поверхні розпилення (ерозії); так в [1] описаний прямокутний магнетрон з трьома і більше зонами ерозії еліптичної форми. Переміщенням магнітних систем, створюючих ці зони, можна значно збільшити об'єм розпилюваної речовини і цим термін служби мішені. Також відомий МРП з пласкою мішенню з лабіринтовою зоною ерозії [2], що складений з мішені, коаксіально розміщених циліндричного і двох кільцевих з розрізами (зазорами) магнітів, припасованих до магнітопроводу з зазором від периферійної стінки магнітопроводу, магнітних вставок, розміщених таким чином, що всі елементи разом створюють замкнену магнітну порожнину, в середній частині якої над поверхнею мішені-катоду завжди має місце складова магнітного поля паралельна мішені. Декілька замкнених зон магнітного поля створювались з метою забезпечити розпилення більшої частки поверхні мішені та підвищити параметри МРП - швидкість росту та якість плівки, що напилюється, її однорідність, здешевити експлуатацію. Недоліками цих аналогів є відмінності в швидкості розпилення окремих ділянок зон ерозії і самих зон, що призводить до нерівномірності напилюваної плівки, особливо при напиленні об'єктів площею, що значно перевищує площу мішені, і при подовжених МРП. За прототип вибрано МРП за патентом України [3]. Цей МРП вміщує плаский катод-мішень з матеріалу, що розпилюється, розташовану під ним магнітну систему, яка складається з встановлених з зазором (проміжком) один відносно одного щонайменше трьох концентрично розташованих елементів, два з яких виконані у вигляді постійних магнітів, протилежні полюси котрих напрямлені в сторону мішені, а третій периферійна стінка зовнішнього магнітом'якого магнітопровіду, що має в перерізі П-подібну форму. Під зазором (проміжком) розуміється простір між магнітами, заповнений вакуумом, або середовищем з відносною магнітною проникністю, близькою до 1. Недоліком цього пристрою, як і аналогів, є концентрація теплового навантаження на мішень по центру зон ерозії, що веде до різких змін температури по поверхні і товщі мішені, а внаслідок - до неоднакового розширення частин мішені і її деформації. Сили температурної деформації значні, щоб втримати форму мішені доводиться зміцнювати елементи кріплення. При непрямому охолодженні порушується тепловий контакт, що в умовах вакууму може бути дуже суттєвим недоліком, адже теплопровідність вакуумного зазору близька до нуля. Умови охолодження мішені при цьому різко змінюються, можливий місцевий перегрів, газовиділення, пробої розряду, одержання неякісної плівки, що напилюється. Доводиться зменшувати потужність пристрою, що зменшує продуктивність, або ускладнювати конструкцію. В деяких випадках, пласку тонку мішень з пластичного металу (срібло, алюміній) втримати з збереженням теплопередачі неможливо, доводиться змінювати форму мішені або з'єднувати мішень з механічно міцним листом металу (наприклад, термодифузійною зваркою), що має свої недоліки і ускладнює конструкцію. Якщо підкладка, що напилюється, нерухома, рівномірність напилення може бути недостатньою. Зазвичай для покращення рівномірності збільшують відстань між підкладкою і МРП. При цьому виникають додаткові втрати речовини мішені за рахунок запилення стінок вакуумної камери, розсіювання потоку на молекулах середовища (робочого газу) і т.п, що також зменшує продуктивність, а іноді - недопустимо змінює необхідні умови процесу напилення. Навіть якщо підкладка рухається, при подовженому МРП вказані недоліки є суттєвими. Ці недоліки особливо суттєві при мініатюризації - зменшенні поперечного розміру мішені з одночасним збереженням довжини пристрою. Пристрої з малим поперечним розміром мають нові цінні якості - здешевлені їх виготовлення та експлуатація. Взагалі зменшення витрат на виготовлення пристрою, навіть при зменшенні ресурсу роботи до повного вироблення мішені, є важливою якістю, оскільки в економічних вакуумних камерах, розрахованих на масове виробництво, дозволяє дешево виготовити невеликі (малосерійні) партії виробів, проводити випробування нових матеріалів і процесів з мінімальним ризиком невиправданих витрат, - тобто збільшити гнучкість і оперативність виробництва. 1 UA 104555 C2 5 10 15 20 25 30 35 40 45 50 55 60 В основу винаходу покладено задачу вдосконалення пристрою магнетронного розпилення матеріалів шляхом нового розміщення полюсів магнітів відносно розпилюваної поверхні мішені зменшення витрат на виготовлення пристрою, що веде до підвищення ефективності пристрою, в першу чергу - продуктивності, щонайменше при збереженні рівномірності напилювання на підкладку і коефіцієнта використання мішені. Технічним результатом, що досягається винаходом цієї заявки, є підвищення ефективності пристрою, тобто - щонайменше збереження інтенсивності розпилення мішені (продуктивності), збереження рівномірності напилювання при зниженні витрат на виготовлення та експлуатацію пристрою - за рахунок застосування нових співвідношень форми мішені і розпилюваної поверхні, нового взаємного розташування магнітних полюсів, магнітопроводу і поверхні мішені що розпилюється. Вказаний технічний результат отримують за рахунок наступного. В пристрої магнетронного розпилення матеріалів, що містить магнітну систему, яка складається з установлених з зазором один відносно одного щонайменше чотирьох елементів, щонайменше три з яких є постійними магнітами, а зовнішній магнітом'який магнітопровід виконаний у вигляді периферійної стінки, мішень з замкненою в ланцюги розпилюваною поверхнею, розміщеною між оберненими до цієї поверхні протилежними полюсами магнітів і магнітопроводу, магніти розташовують на магнітопроводі у вигляді багатополюсної матриці з зазорами між магнітами таким чином, що кожен полюс чергується з іншим, протилежним полюсом, при цьому магніти по краям матриці розташовані поряд зі стінкою магнітопроводу, що оточує матрицю по периферії. Зазори між магнітами одного ряду (кола) або стовпця матриці однакові, магніти матриці в стовпці або ряду виконані з магнітів однакової індукції, при цьому довжина магніту не перевищує його ширини більше ніж вчетверо. Форма магніту може бути овальною. Зазори ряду чи стовпця матриці можуть змінюватися від ряду чи стовпця, зазор між периферійними магнітами матриці і стінкою магнітопроводу однаковий, дорівнює або більше зазорів між іншими магнітами, а відстань від поверхні мішені до поверхні полюса магніту не перевищує найменшого зазору між магнітами. Матриця може бути виконана прямокутною. Периферійні магніти можуть бути виконані з магнітів з вищою ніж інші індукцією, а кутові периферійні магніти матриці можуть мати однакові полюси. Технічний результат досягається таким чином. Виконання магнітної системи у вигляді багатополюсної матриці з зазорами між магнітами таким чином, що кожен полюс чергується з іншим, протилежним полюсом, магніти по краях матриці розташовані поряд з зовнішньою стінкою магнітопроводу, що оточує матрицю по периферії, дозволяє одержати розпилювану поверхню (зону ерозії) замкнену в ланцюги у вигляді павутини або, для прямокутної мішені - у вигляді сітки, яка відповідає зазорам як між магнітами, так і між стінками магнітопроводу і периферійними магнітами. Оскільки павутина ерозії має більшу площу, ніж концентричні ланцюги при меншій масі магнітів, при однаковій потужності (в порівнянні винаходу і прототипу), зменшується і більш рівномірно розподіляється по мішені температура в зоні ерозії, що підвищує рівномірність плівки, спрощує конструкцію пристрою. У випадку прямокутного подовженого пристрою замкнені в єдину сітку ланцюги ерозії дозволяють зменшити розміри пристрою при мінімальних економічних витратах (оскільки ланцюг ерозії на мішені відомих пристроїв більше розміру підкладки). Виконання зазорів між магнітами одного ряду (кола) або стовпця матриці однаковими, а магнітів в стовпці або ряду - з однаковою індукцією, напрямлене на одержання рівномірної щільності плазми і рівномірне розпилення мішені в зоні ерозії, що і рівномірніше розподіляє теплове навантаження мішені, збільшує її термін служби, поліпшує рівномірність плівки. Вимога до довжини магніту - не більше як вчетверо від ширини - обумовлена експериментами. Зона ерозії при більшому співвідношенні скривлюється і розширюється, розряд починає бути нестабільним, можливі релаксації струму. Можливо, це пов'язане з взаємодією ортогональних потоків Холу, інерцією руху заряджених частинок плазми при зміні напряму руху. Овальна форма магніту поліпшує стабільність розряду. Можливі і працездатні випадки розташування магнітів, коли матрицю магнітної системи набирають, наприклад, з паралелепіпедів, ряд яких в довжину розташований по колу, тоді зазори між магнітами різних рядів будуть неоднакові. Зміна розміру зазорів ряду чи стовпця матриці призводить до зміни величини магнітного поля, ефективності утримання заряджених частинок в пастці, щільності плазми. Зміна щільності плазми в зазорах в рядах і вплив на рівномірність ерозії може бути компенсована зміною зазору в радіальних стовпцях. В цьому випадку знаходять відстань, що приводить до однакової магнітної індукції в зазорі, спільному 2 UA 104555 C2 5 10 15 20 25 30 35 40 45 50 55 для ряду і стовпця, - або експериментом, або розраховують чисельними методами, наприклад, методом кінцевих різниць; магніти розташовують на знайденій відстані. Щоб врахувати ефект Холу та взаємодію зон ерозії, розміщення магнітів при необхідності уточнюють дослідною експлуатацією пристрою. Відстань від поверхні мішені до поверхні полюса магніту, що не перевищує найменшого зазору між магнітами, необхідна для ефективного використання магнітів, зменшення флуктуацій індукції в просторі з плазмою і тим самим також забезпечує рівномірність ерозії мішені. Якщо матриця магнітів належить подовженому прямокутному пристрою, розміри проміжків між стовпцями чисельно розраховують так, щоб індукція від середини на край ряду матриці (і на торець мішені) плавно збільшувалась на 10-20 %. Така залежність вирівнює рівномірність товщини плівки вздовж МРП, дозволяє мати пристрій меншої довжини, необхідної для напилення підкладок у вигляді листів, які переміщають упоперек МРП. Таким чином, зміна зазору в даному випадку напрямлена також на одержання рівномірної плівки на виробі, на збереження рівномірності напилювання при зниженні витрат на виготовлення та експлуатацію пристрою. Однаковий зазор між периферійними магнітами матриці і стінкою магнітопроводу, який рівний або більше зазорів між іншими магнітами, забезпечує стабільність параметрів підпалу МРП, рівномірну щільність плазми і рівномірність розпилення над цими зазорами, а відстань від поверхні мішені до поверхні полюса магніту, що не перевищує найменшого зазору між магнітами необхідна для ефективного використання магнітів, зменшення флуктуацій індукції в просторі з плазмою і тим самим також забезпечує рівномірність ерозії мішені й найбільш просту конструкцію пристрою. Матриця може бути виконана прямокутною. Периферійні магніти можуть бути виконані з магнітів з вищою ніж інші індукцією, а кутові периферійні магніти матриці можуть мати однакові полюси. Виготовлення матриці прямокутною, а периферійних магнітів з вищою ніж інші індукцією, з кутовими периферійні магнітами матриці, що мають однакові полюси, дозволяє зменшити витік заряджених частинок з магнітної пастки і з простору взаємодії з мішенню (за межу) взагалі, що забезпечує як рівномірність розпилення в просторі, так і сталість в часі; зменшує витрати на виготовлення пристрою за рахунок зменшення довжини пристрою (а в деяких випадках дозволяє зменшити і цим здешевити вакуумну камеру і експлуатаційні витрати). Можливість здійснення винаходу пояснюється кресленнями, де на фіг. 1 зображено пристрій, що заявляється, на фіг. 2 варіант виконання пристрою, на фіг. 3, фіг.5 наведені дані розрахунку на поверхні мішені фіг. 2 нормальної (перпендикулярної) Вп та паралельної Впар до поверхні складових індукції уздовж довжини і ширини мішені; на фіг. 4 і фіг. 6 - відповідно картина силових ліній магнітного поля. На фіг. 1 і фіг. 2 зображені проекції та переріз запропонованих пристроїв. Цифрою 1 позначені силові лінії магнітного поля поблизу мішені 2, яка одночасно є катодом; усередині магнітопроводу знаходиться охолоджуюча рідина (вода, на кресленні не показана). На мішені 2 між пунктирними лініями показана поверхня 3, що розпилюється. Магнітна система пристрою сформована зовнішньою стінкою 4 П-подібного в перерізі магнітопроводу 5, магнітопроводом, та периферійними магнітами 6, центральними - 7, які відповідно розташовані у вигляді матриці біля периферійної стінки 4 магнітопроводу 5 і всередині матриці. Полярність магнітів вказана літерами N-S. Мішень 2 герметично притиснута до стінки 4 магнітопроводу 5. Магнітопровід 5 виконують з магнітом'якого матеріалу (сталі, пермалою). В пристрої фіг. 1 можливе використання магнітом'якого циліндричного елемента по центру пристрою (на кресленні не показаний). Пристрій працює таким чином. Магніти 6 і 7 створюють на поверхні 3 мішені 2 над зазорами між магнітами магнітне поле, в якому нормальна складова поля мінімальна, а паралельна до поверхні 3 складова поля превалює. В просторі над мішенню силові лінії магнітного поля мають вигляд арки, в електричному полі переважає складова, нормальна до поверхні мішені. Між анодом (на кресленні не показаний) і мішенню подають напругу 100…500 вольт, внаслідок чого з'являється розряд, що формує прикатодну плазму. Властивості плазми і процесу розпилення -2 регулюють, змінюючи склад і тиск газів (100-10 Па), електричну потужність розряду, форму напруги в часі. Іони плазми бомбардують мішень і цим викликають її розпилення. Підвищують електричну напругу або струм, прикладені до пристрою, цим підвищують швидкість розпилення матеріалу мішені, наприклад, титану, або алюмінію чи платини. За рахунок протікання води в порожнині між магнітопроводом і мішенню - мішень охолоджується; нагріта вода витікає з пристрою, а втікає нова, зі сталою температурою. 3 UA 104555 C2 5 10 15 20 25 30 35 40 45 50 55 Пристрій найбільшої переваги, згідно фіг. 2, виконаний з магнітів у вигляді паралелепіпедів 8 × 8 × 20 мм з закругленими по торцям кромками з матеріалу неодим-залізо-бор індукцією 1Тл. Магніти розміщені в магнітопроводі із сталі 03ВИ з товщиною всіх стінок 8 мм, з контактом до найбільшої по площі стінки магнітопроводу і з зазорами між периферійними магнітами і стінкою 6 мм, з однаковими зазорами між магнітами (2…6 мм). В кутах матриці розміщують магніти з індукцією 1,1 Тл. Змінна мішень має товщину 1-6 мм, в залежності від призначення пристрою, і виконана з срібла або золота, або кремнію. Решітка зазорів, яка контактує з мішенню, магнітами, магнітопроводом, забезпечує зазори між магнітами, виконана з міді і має канали, по яким рухається охолоджуюча рідина. Елементи кріплення деталей не показані. Якщо цей МРП використовують для допіровання плівки вуглецю сріблом, розміщують мішень пристрою на відстані 40…60 мм від площини, де буде рухатись з постійною швидкістю підкладка, в простір с МРП при фоновому тиску газів 0,0001 Па подають очищений аргон і встановлюють тиск 0,2…1 Па, подають на пристрій охолоджуючу рідину і напругу, що обумовлює потрібну потужність, переміщують упоперек пристрою підкладку з плівкою вуглецю. Якщо МРП використовують для створення золотом сітки струмоз'ємних контактів сонячного фотоелектричного елемента, розміщують підкладку, з маскою на пластині кремнію, на відстані 2мм паралельно мішені товщиною 1…2 мм так, щоб прорізи маски співпадали з зонами ерозії мішені; в простір с МРП при фоновому тиску газів не більше 0,00003Па подають очищений аргон і встановлюють тиск 20…50 Па, подають на пристрій охолоджуючу рідину і напругу (200…120В, в якості аноду використовують маску), що обумовлює потрібну потужність процесу, витримують декілька хвилин і виключають напругу. Використання пристрою в наведеному режимі дозволяє економити матеріал мішені, оскільки плівка для контактів наноситься лише в області прорізів маски, зменшує цим час напилення контактної сітки при однаковій потужності з прототипом. МРП може бути використаний для напилення плівок напівпровідникового кремнію. Мішень з кремнію - особливо при товщині 2-6мм - досить крихка, в прототипі не завжди витримує навантаження на згин, особливо при періодичному нагріванні - охолодженні. Товщина мішені згідновинаходу може бути зменшена, а процес напилення інтенсифікований, за рахунок кращих умов передачі тепла від поверхні до охолоджуючої рідини. Запропонований пристрій має кращу тепловіддачу і менші механічні напруги в порівнянні з прототипом, за рахунок більшої площі ерозії, іншого розміщення зон ерозії; пристрій при роботі в умовах підвищеного тиску (1-10 Па) має краще співвідношення робочого газу і газових домішок за однакового тиску фонових газів вакуумної системи, що важливо для одержання донорного чи акцепторного механізму електропровідності напівпровідникової плівки. Властивості і характеристики цього пристрою обумовлені ознаками його виконання. Розташування магнітів на П-подібному магнітопроводі у вигляді багатополюсної матриці з зазорами між магнітами з протилежними полюсами дозволяє змінити форму поверхні ерозії і збільшити цю поверхню, що поліпшує умови охолодження мішені, додаткові ділянки ерозії збільшують рівномірність нанесення плівки на підкладку. Чергування магнітів з протилежними полюсами дає можливість найбільш ефективно використати магніти, тобто збільшити площу зони ерозії мішені. Розташування магнітів, що по краях матриці, поряд зі стінкою магнітом'якого магнітопроводу дає можливість по-новому використати цю стінку - на ділянці стінки внаслідок явища індукції формуються полюси знака, протилежного полюсу найближчого до цієї ділянки магніту, що приводить до додаткової зони ерозії при мінімальних полях розсіювання поза простором над мішенню. Ці додаткові периферійні зони дуже важливі, оскільки забезпечують при зазорі більшому, ніж між магнітами, умови стабільного початку розряду, розширюють діапазон тисків газу, при яких працездатний пристрій. Виконання матриці з однаковими зазорами одного ряду (кола) або стовпця в умовах, коли магніти однакової сили індукції - напрямлене на утворення в цих зазорах плазми однакової щільності, на рівномірність ерозії цих ділянок, тобто рівномірність температури мішені і одержання напилюваної плівки однакової товщини найбільш простим шляхом. Співвідношення довжини і ширини магніту матриці - 2,5 - не більше чотири до одного, - напрямлене на стабільність форми ерозії і розряду в часі, тобто також на підвищення рівномірності розпилення. Використання зазорів між периферійними магнітами і стінкою магнітопроводу (6мм) більше ніж зазори між іншими магнітами (2…6мм), - в цьому пристрої поліпшує стабільність плазми і рівномірність розпилення. Умова, щоб відстань від поверхні мішені до поверхні полюса магніту, не перевищувала найменшого зазору між магнітами, необхідна для ефективного використання магнітів, одержання надійної магнітної пастки для плазми, тим самим також забезпечує 4 UA 104555 C2 5 10 15 20 рівномірність ерозії мішені. Тонка мішень з золота забезпечує економічне напилення сітки на кремнієву поверхню сонячного елементу. Виконання в пристрої з прямокутною матрицею магнітів кутових периферійних магнітів з індукцією (ІДТл) вище ніж у центральних магнітів (1Тл), як і виконання кутових периферійних магнітів з однаковими полюсами, забезпечує як рівномірність розпилення в просторі, так і сталість розпилення в часі; зменшує витрати на виготовлення пристрою. Застосування запропонованого пристрою забезпечує наступне. Збільшується ефективність пристрою за рахунок можливості підвищення його питомої потужності, в порівнянні з прототипом однакових габаритів, внаслідок сукупної дії нових ознак, що ведуть до зменшення теплового опору і деформацій мішені. Ефективність пристрою підвищується і в наслідок зменшення витрат на його виготовлення, експлуатацію. В порівнянні з прототипом, можливість використання запропонованого пристрою, підвищує якість напилюваних шарів, наприклад, плівок металів, інтерметалідів, оксидів, деяких хімічних сполук. Пристрій може бути використаний для очистки металевих і полімерних плівок від адсорбованих поверхнею плівок речовин шляхом їх бомбардування іонами інертного газу. Пристрій може бути використаний для нанесення плівки у вигляді електропровідної сітки, що важливо, наприклад, при виготовленні напівпровідникових фотоелектричних елементів. Пристрій може бути використаний при будь-якому розташуванні мішені. Джерела інформації: 1. J.Vac.Sc.Techn.A 1999, vol.17 № 02 р.555-563 2. Вопросы атомной науки и техники, вып. 4(5),-5(6), Харьков, 1998 г, с.25-26). 3. Патент України № 5226, С1, бюл.7-1, 28.12.1994р. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 1. Пристрій магнетронного розпилення матеріалів, що містить магнітну систему, яка складається з установлених з зазором один відносно одного щонайменше чотирьох елементів, щонайменше три з яких є постійними магнітами, а зовнішній магнітом'який магнітопровід виконаний в вигляді периферійної стінки, мішень з замкненою в ланцюги розпилюваною поверхнею, розміщеною між оберненими до цієї поверхні протилежними полюсами магнітів і магнітопроводу, який відрізняється тим, що магніти розташовують на магнітопроводі у вигляді багатополюсної матриці з зазорами між магнітами таким чином, що кожен полюс чергується з іншим, протилежним полюсом, при цьому магніти по краях матриці розташовані поряд зі стінкою магнітопроводу, що оточує матрицю по периферії. 2. Пристрій за п. 1, який відрізняється тим, що зазори між магнітами одного ряду (кола) або стовпця матриці однакові, магніти матриці в стовпці або ряду виконані з магнітів однакової індукції, при цьому довжина магніту не перевищує його ширини більше ніж вчетверо. 3. Пристрій за п. 1, який відрізняється тим, що зазори ряду чи стовпця матриці залежать від ряду чи стовпця, зазор між периферійними магнітами матриці і стінкою магнітопроводу однаковий, дорівнює або більше зазорів між іншими магнітами, а відстань від поверхні мішені до поверхні полюса магніту не перевищує найменшого зазору між магнітами. 4. Пристрій за будь-яким з п. 1-3, який відрізняється тим, що матриця магнітів виконана прямокутною. 5. Пристрій за будь-яким з п. 1-4, який відрізняється тим, що периферійні магніти виконані з магнітів з вищою ніж інші індукцією, а кутові периферійні магніти матриці мають однакові полюси. 5 UA 104555 C2 6 UA 104555 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C23C 14/00

Мітки: пристрій, розпилення, магнетронного, матеріалів

Код посилання

<a href="https://ua.patents.su/9-104555-pristrijj-magnetronnogo-rozpilennya-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій магнетронного розпилення матеріалів</a>

Попередній патент: Очисник головок коренеплодів

Наступний патент: Трубний пристрій магнетронного розпилення матеріалів

Випадковий патент: Спосіб облицювання м'яких меблів та автомобільних крісел