Спосіб фільтрації та/або стабілізації напоїв

Номер патенту: 99718

Опубліковано: 25.09.2012

Автори: Фаселаарс Патрік, Дебисер Вінок, Формесин Бенуа, Адам Пьер

Формула / Реферат

1. Спосіб фільтрації та/або стабілізації напоїв при оперуванні пристроєм для фільтрації та/або стабілізації, де зазначений пристрій включає:

перший бак для зберігання та дозування першого фільтрувального порошку;

другий бак (1) для зберігання та дозування другого фільтрувального порошку;

третій бак (24), що містить нефільтроване середовище;

в якому:

(а) випускний отвір першого бака є з'єднаним з впускним отвором першого фільтрувального елемента;

(b) випускний отвір другого бака (1) є з'єднаним з впускним отвором другого фільтрувального елемента (7);

(с) перший патрубок з'єднує випускний отвір першого фільтрувального елемента (100) з впускним отвором другого фільтрувального елемента (7), при цьому патрубок містить перший клапанний вузол, який містить перший клапан (11) і другий клапан (40), що дозволяє ізолювати випускний отвір першого фільтрувального елемента (100) від впускного отвору другого фільтрувального елемента (7), коли перший клапан (11) відкритий та другий клапан (40) закритий, і дозволяє плавно з'єднувати випускний отвір першого фільтрувального елемента (100) з впускним отвором другого фільтрувального елемента (7), коли перший клапан (11) закривають та другий клапан (40) відкривають;

(d) випускний отвір третього бака, з одного боку, є з'єднаним з впускним отвором першого фільтрувального елемента та, з другого боку, є з'єднаним з другим патрубком, який з'єднує випускний отвір третього бака (24) з першим патрубком через перший клапан (11) першого клапанного вузла, таким чином ізолюючи випускний отвір третього бака (24) від впускного отвору другого фільтрувального елемента (7), коли перший клапан (11) закритий, та плавно з'єднує випускний отвір третього бака (24) з впускним отвором другого фільтрувального елемента (7), коли перший клапан (11) відкривають;

який відрізняється тим, що спосіб включає стадію переключення роботи пристрою з першого режиму, де нефільтроване середовище третього бака (24) фільтрують одночасно або незалежно через обидва - перший фільтрувальний елемент і другий фільтрувальний елемент, (7) шляхом відкриття першого клапана (11) і закриття другого клапана (40), на другий режим, де нефільтроване середовище третього бака (24) фільтрують через перший фільтрувальний елемент для одержання першого фільтрату з наступним фільтруванням першого фільтрату через другий фільтрувальний елемент (7), де перший клапан (11) переводять в закрите положення і другий клапан (40) переводять у відкрите положення.

2. Спосіб за п. 1, в якому пристрій містить четвертий бак (30) для зберігання третього фільтрувального порошку, випускний отвір якого сполучений з впускним отвором другого фільтрувального елемента (7) через третій клапан (35, 45), де випускний отвір другого бака (1) є з'єднаним з впускним клапаном другого фільтрувального елемента (7) через другий клапанний вузол (4, 20, 21, 22), при цьому спосіб включає вибирання фільтрувального порошку, який має бути застосований у фільтрації через другий фільтрувальний елемент (7) шляхом встановлення одного з клапанів другого клапанного вузла (4, 20, 21, 22) або третього клапана (35, 45) в відкритому положенні та інших клапанів у закритому положенні.

3. Спосіб за п. 2, в якому фільтрувальні порошки, що зберігають в першому, другому і четвертому баках, вибирають з групи, що складається з кізельгуру, діатоміту, перліту, полівінілполіпіролідону одноразового застосування, полівінілполіпіролідону, здатного до регенерації, силікагелю, бентоніту, синтетичних матеріалів та їх сумішей.

4. Спосіб за п. 3, в якому синтетичний матеріал вибирають з групи, що складається з поліаміду, полівінілхлориду, матеріалів, що містять фтор, поліпропілену, полістиролу, поліетилену, полібутену, поліметилпентену, співполімерів етилену, бінарних співполімерів і терполімерів з акрилами, олефінових термопластичних еластомерів, а також їх сумішей, поліполімерів і продуктів їх спільної екструзії, та їх сумішей.

5. Спосіб за п. 3 або п. 4, в якому синтетичний матеріал має середній діаметр в межах від 25 до 50 мікронів, а краще від 30 до 40 мікронів.

6. Спосіб за п. 3 або п. 4, в якому перший фільтрувальний порошок і другий фільтрувальний порошок містять суміш полівінілполіпіролідону одноразового застосування з кізельгуром або діатомітом, або перлітом.

7. Спосіб за будь-яким з пп. 3-6, в якому третій фільтрувальний порошок містить суміш полівінілполіпіролідону, що регенерується, з синтетичними полімерами.

8. Спосіб за будь-яким з пп. 2-7, в якому вибирають другий фільтрувальний порошок, який відрізняється від третього фільтрувального порошку.

9. Спосіб за будь-яким з попередніх пунктів, в якому нефільтрованим середовищем є напій на основі фруктів або зернових, зокрема напій на основі хлібних злаків, краще, напій на основі солоду, а ще краще, ферментований напій, переважно пиво.

10. Спосіб за будь-яким з попередніх пунктів, де першим фільтрувальним елементом вибирають горизонтальний листовий фільтр, фільтр-свічку або вертикальний листовий фільтр, а другим фільтрувальним елементом (7) є фільтр-свічка.

Текст

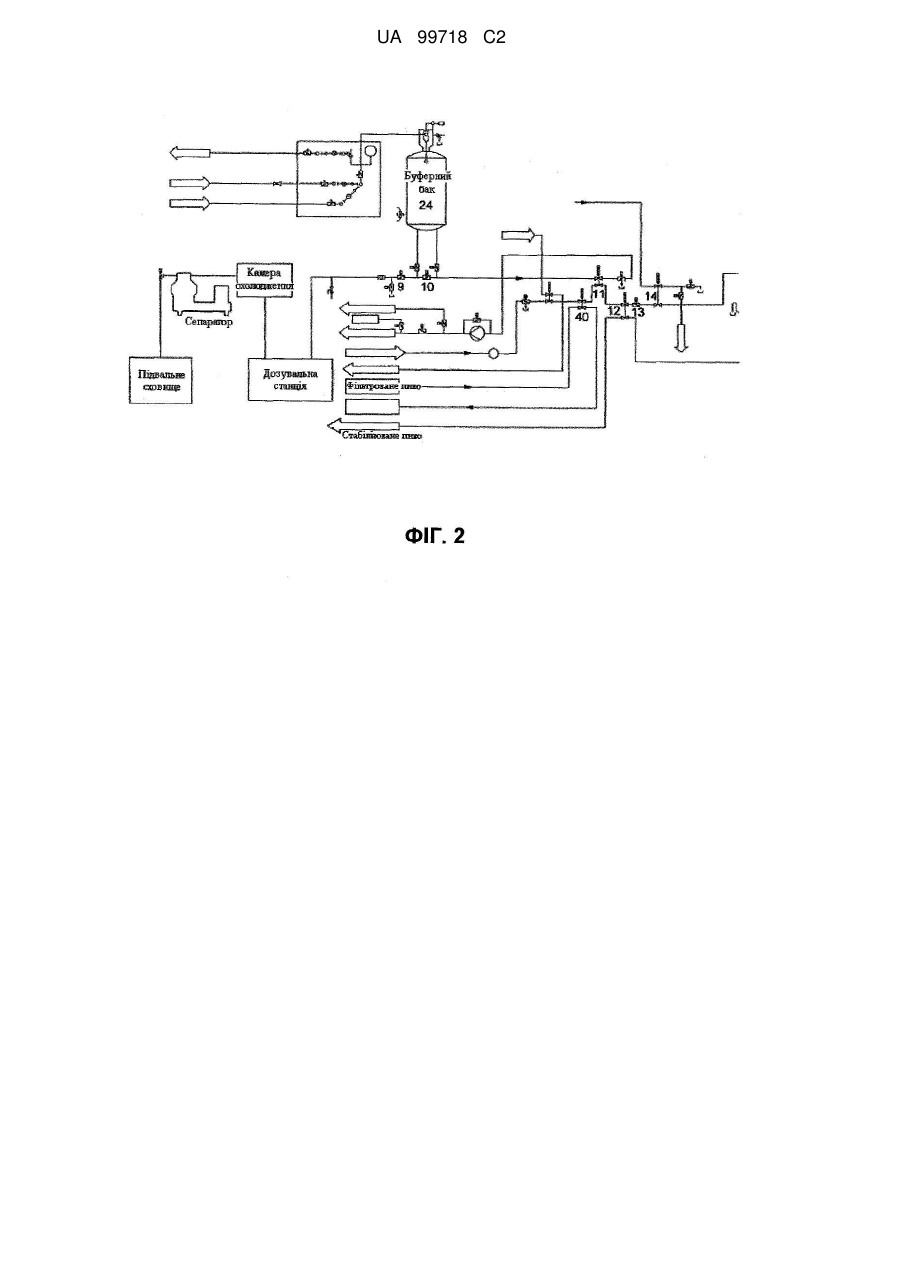

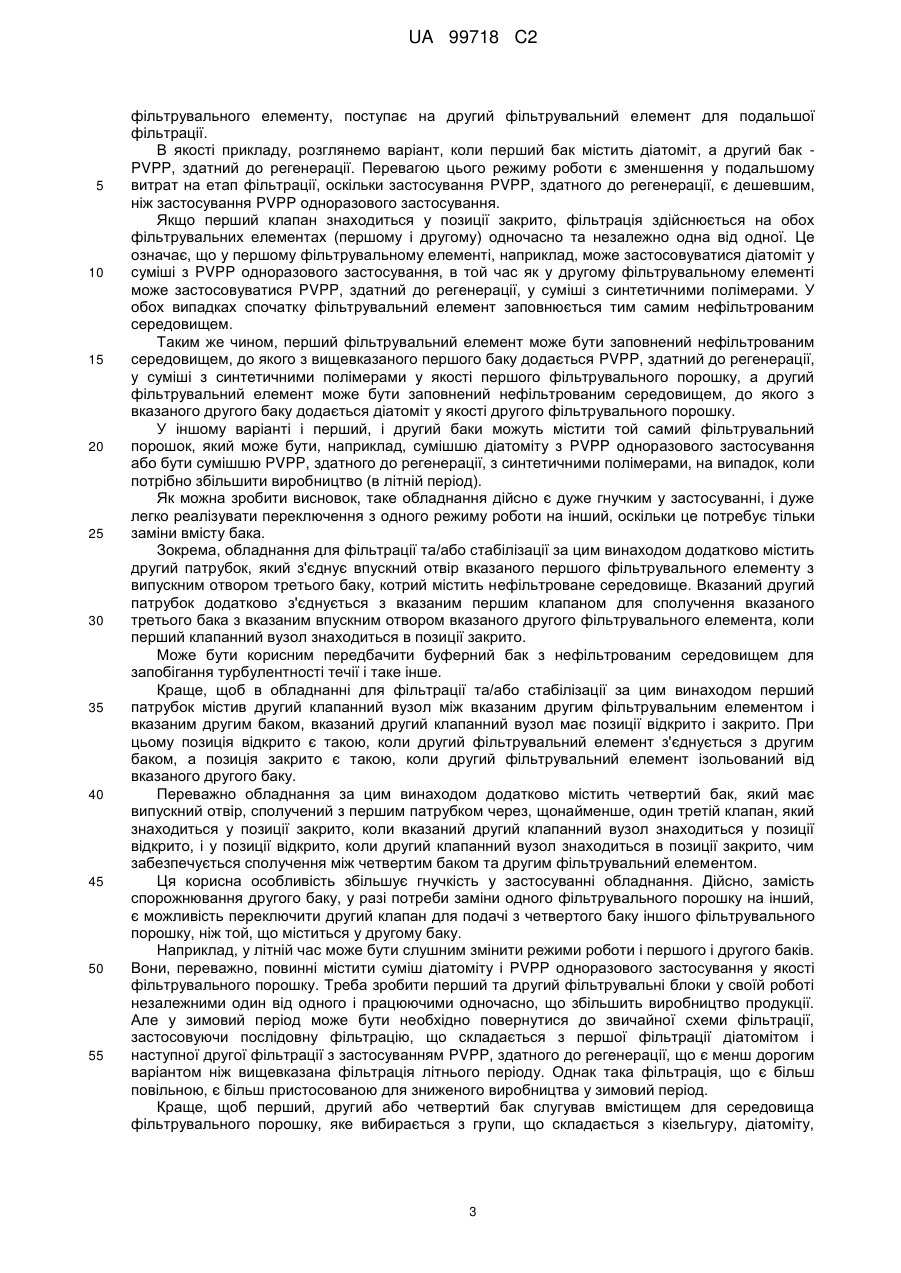

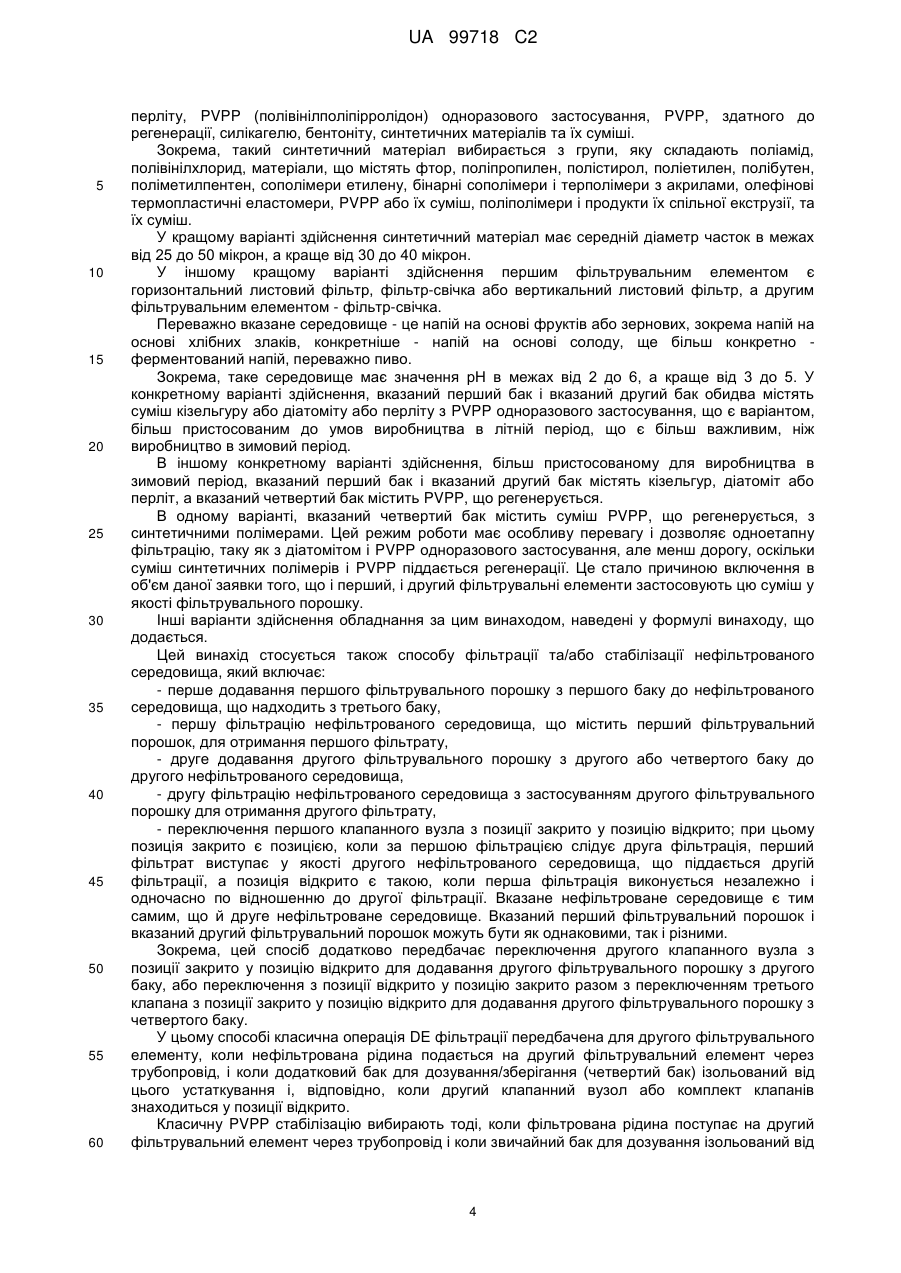

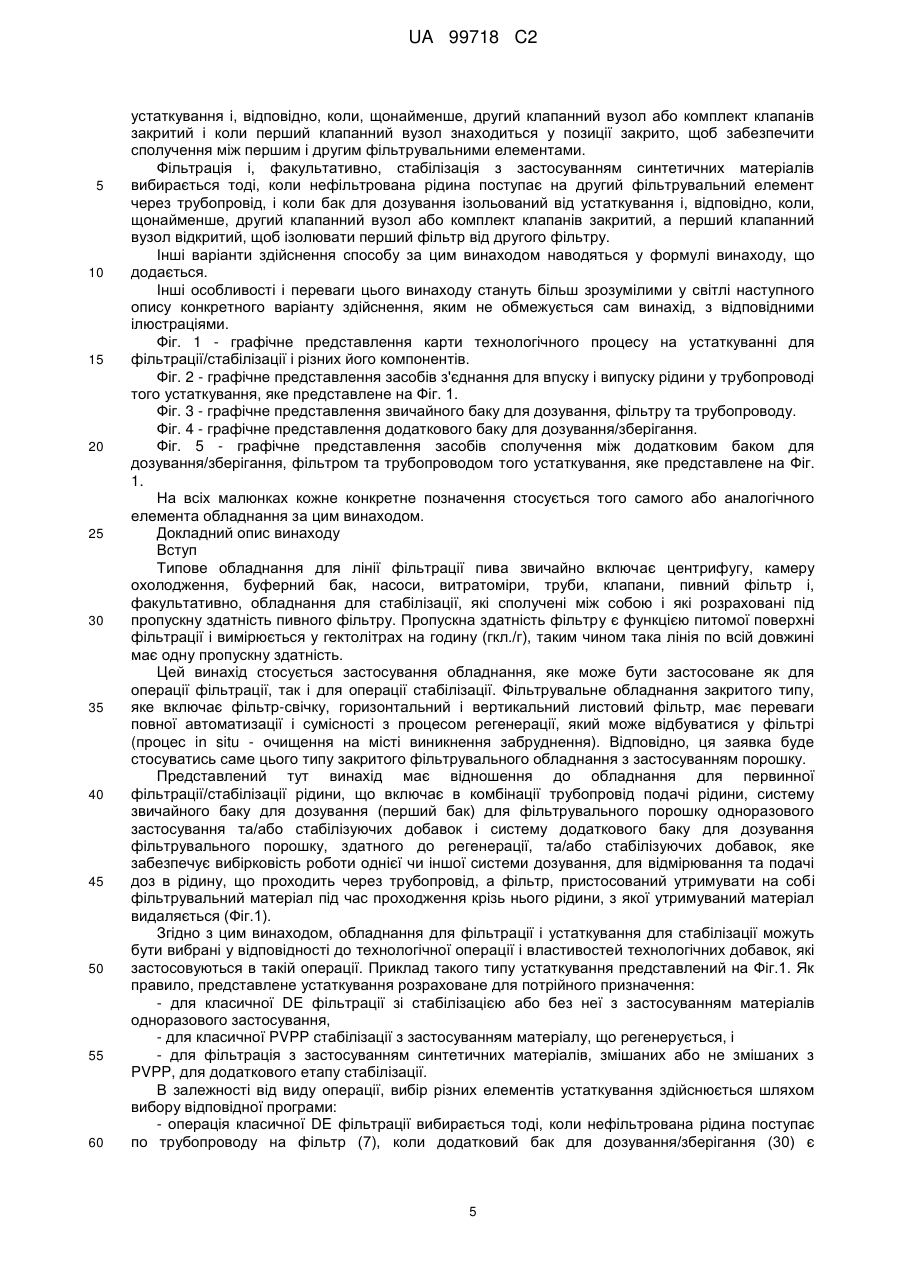

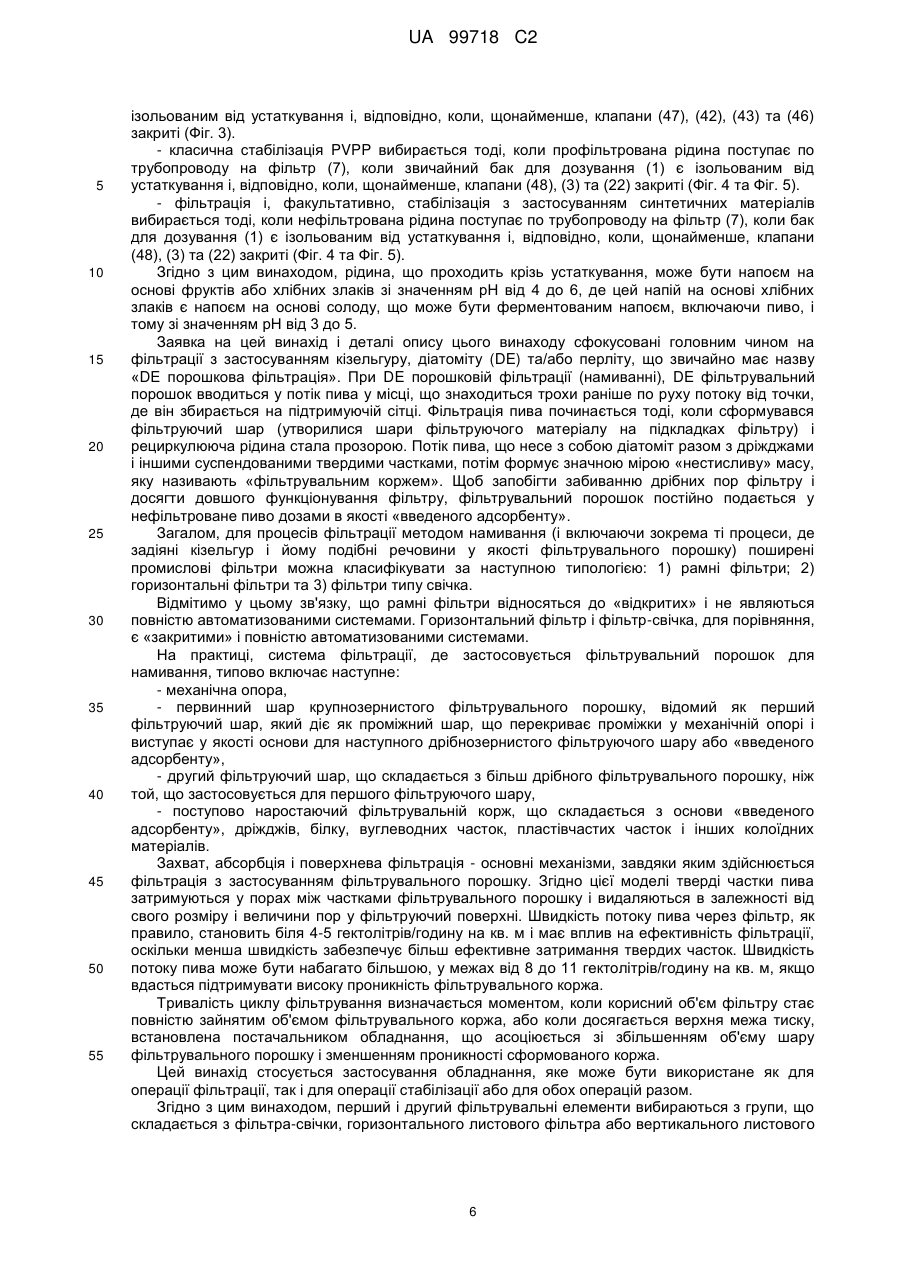

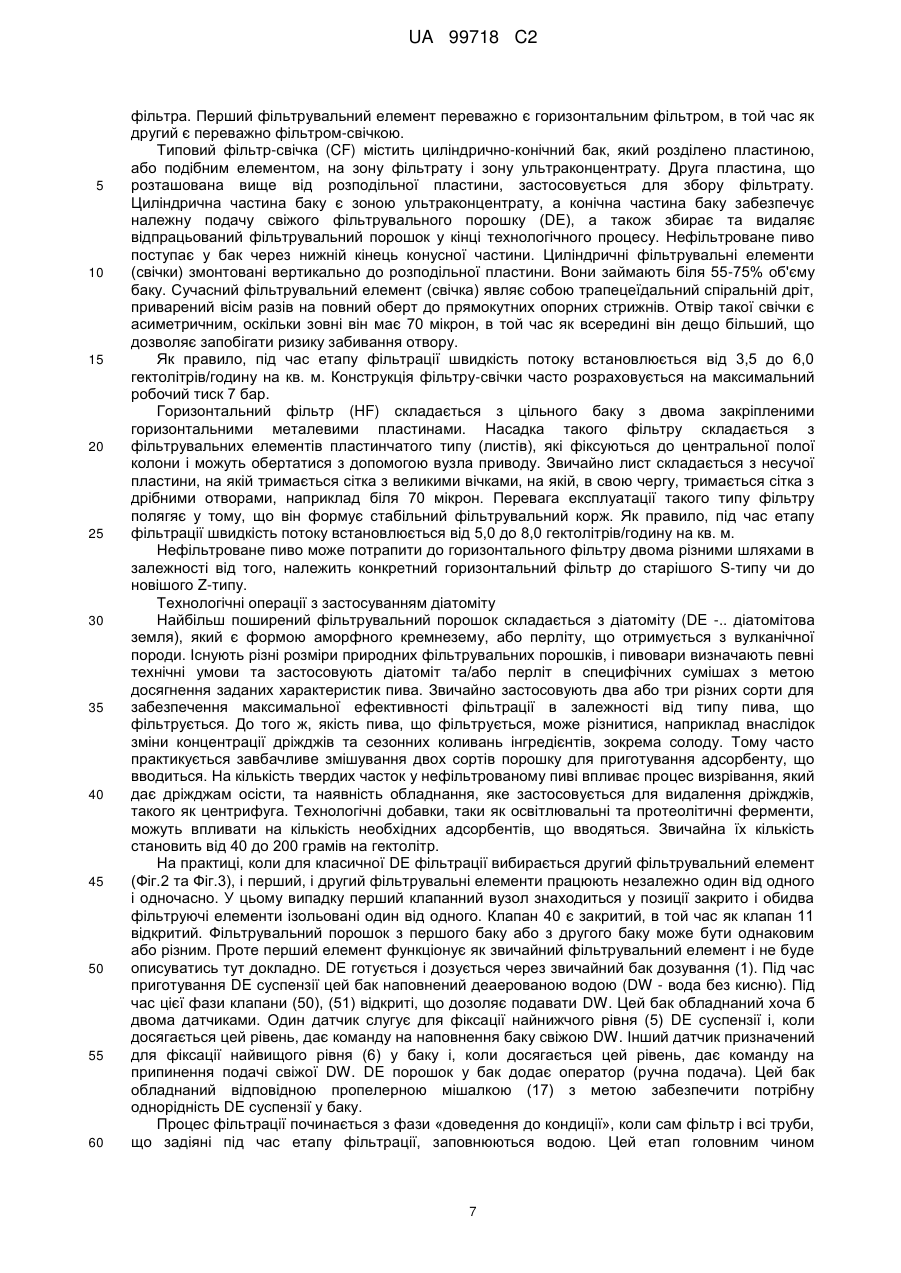

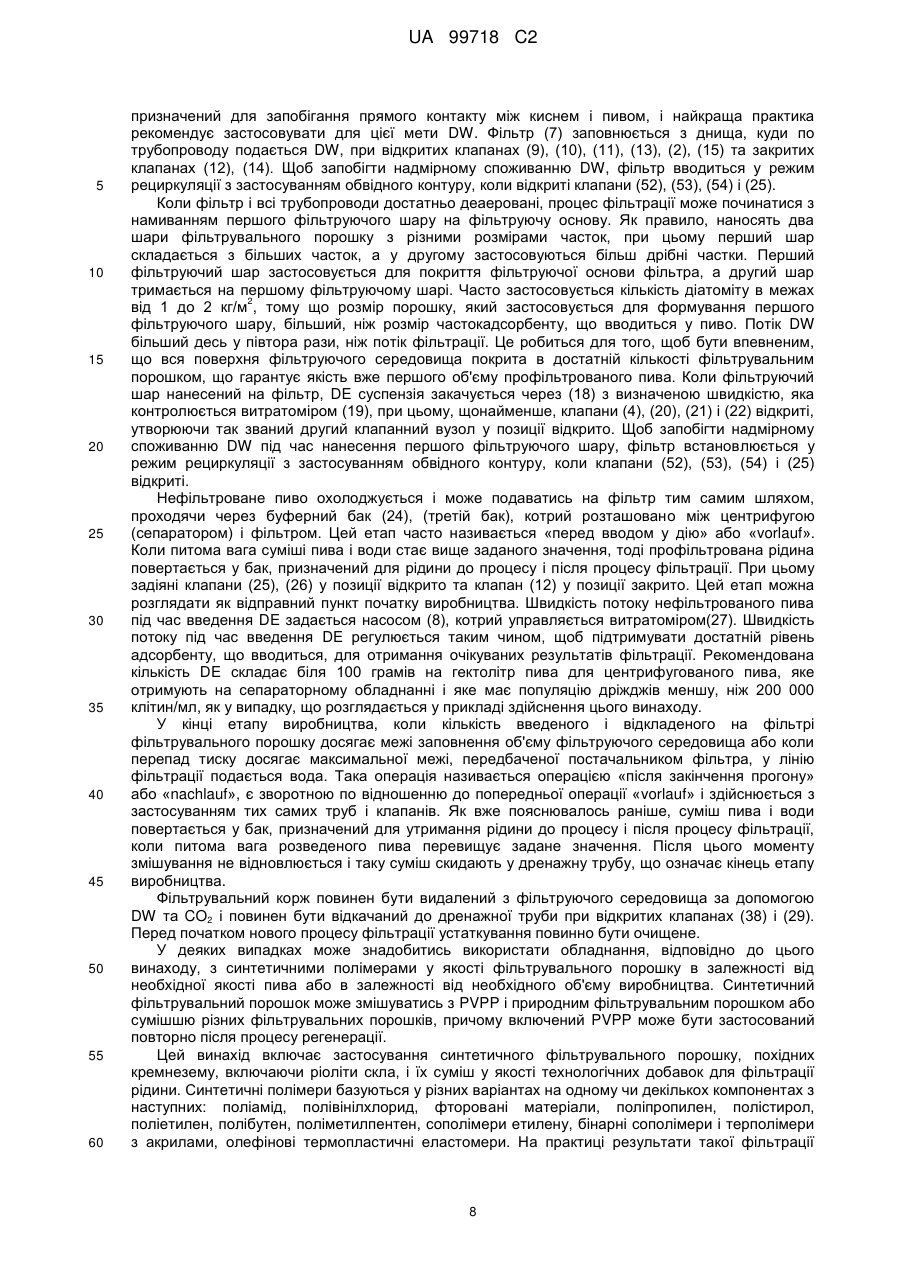

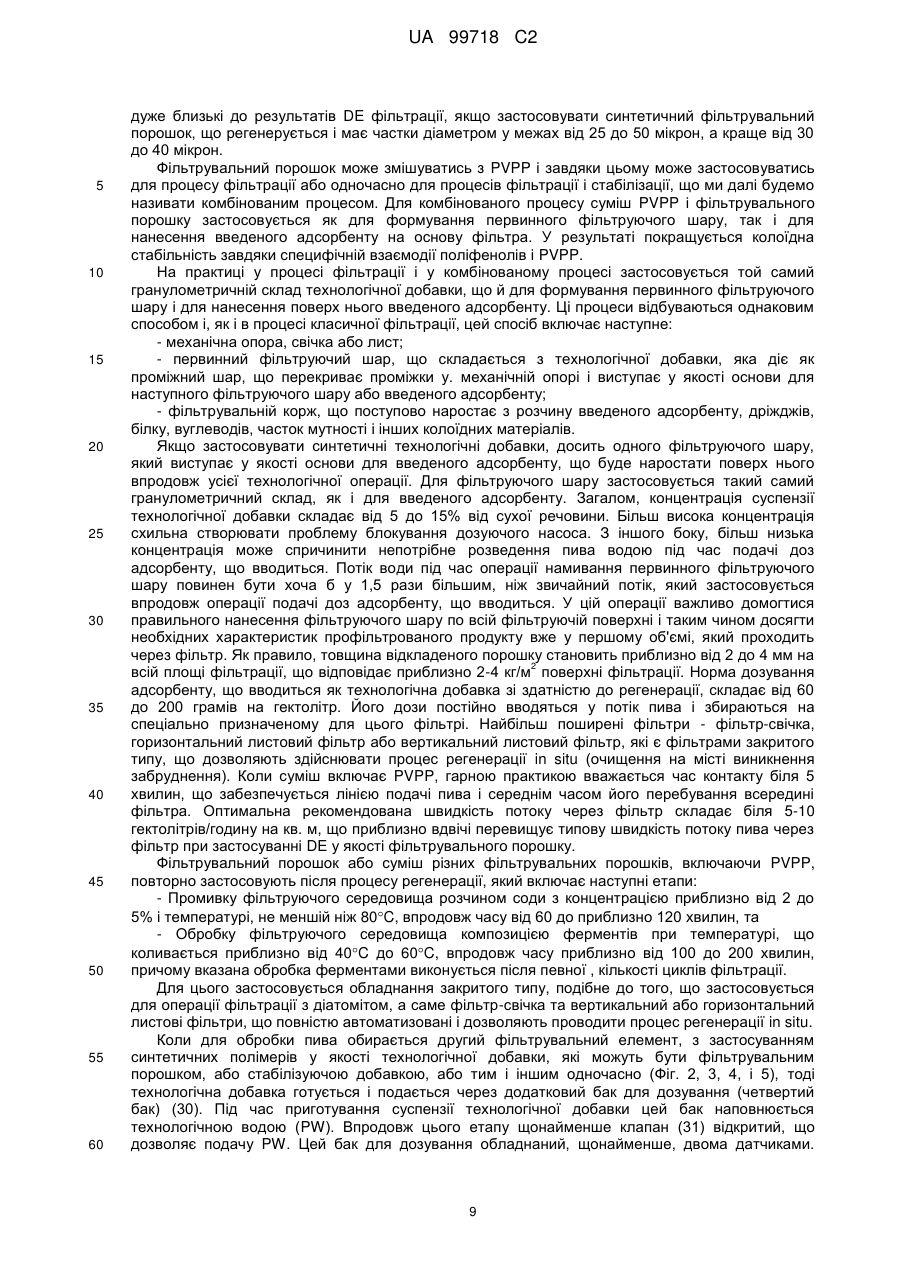

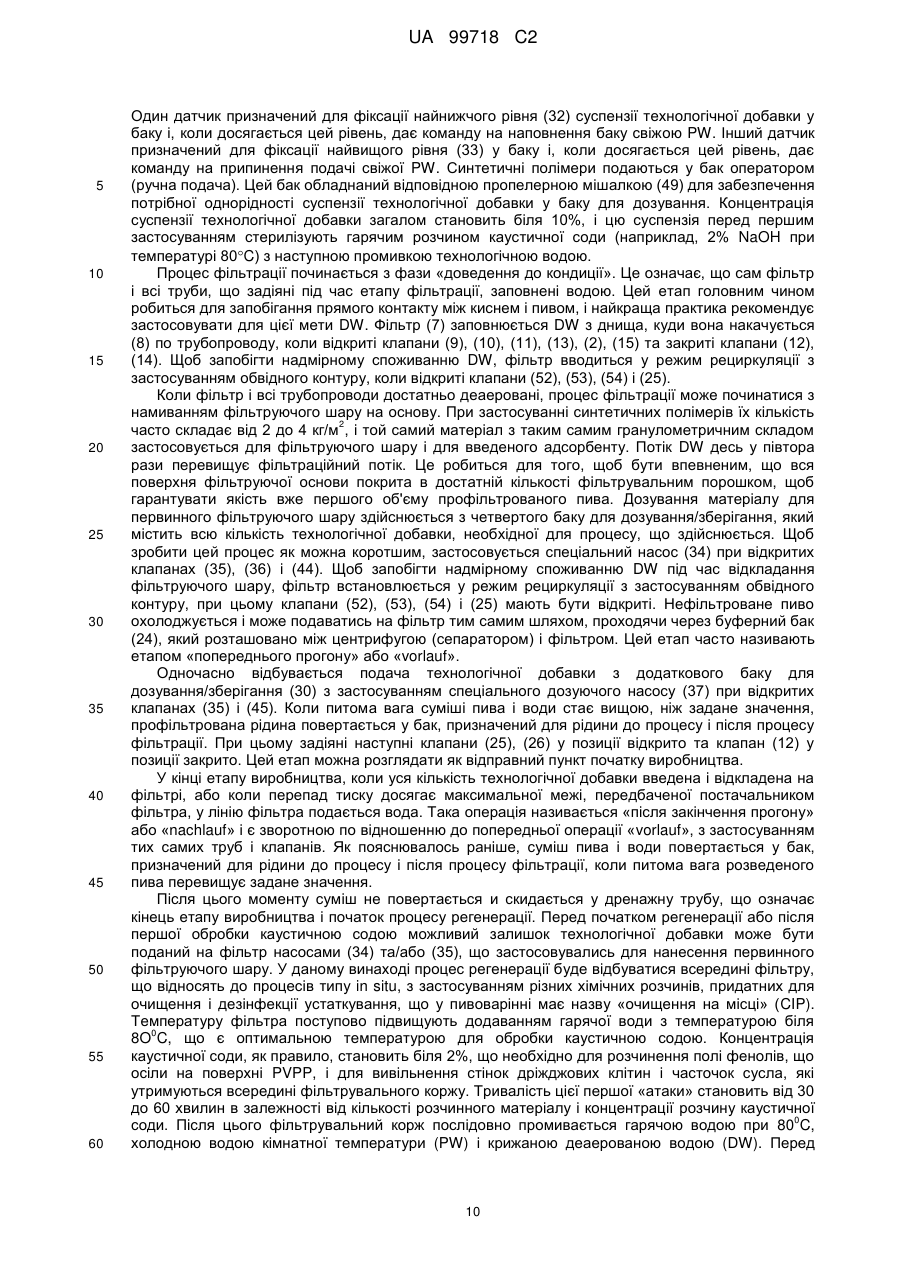

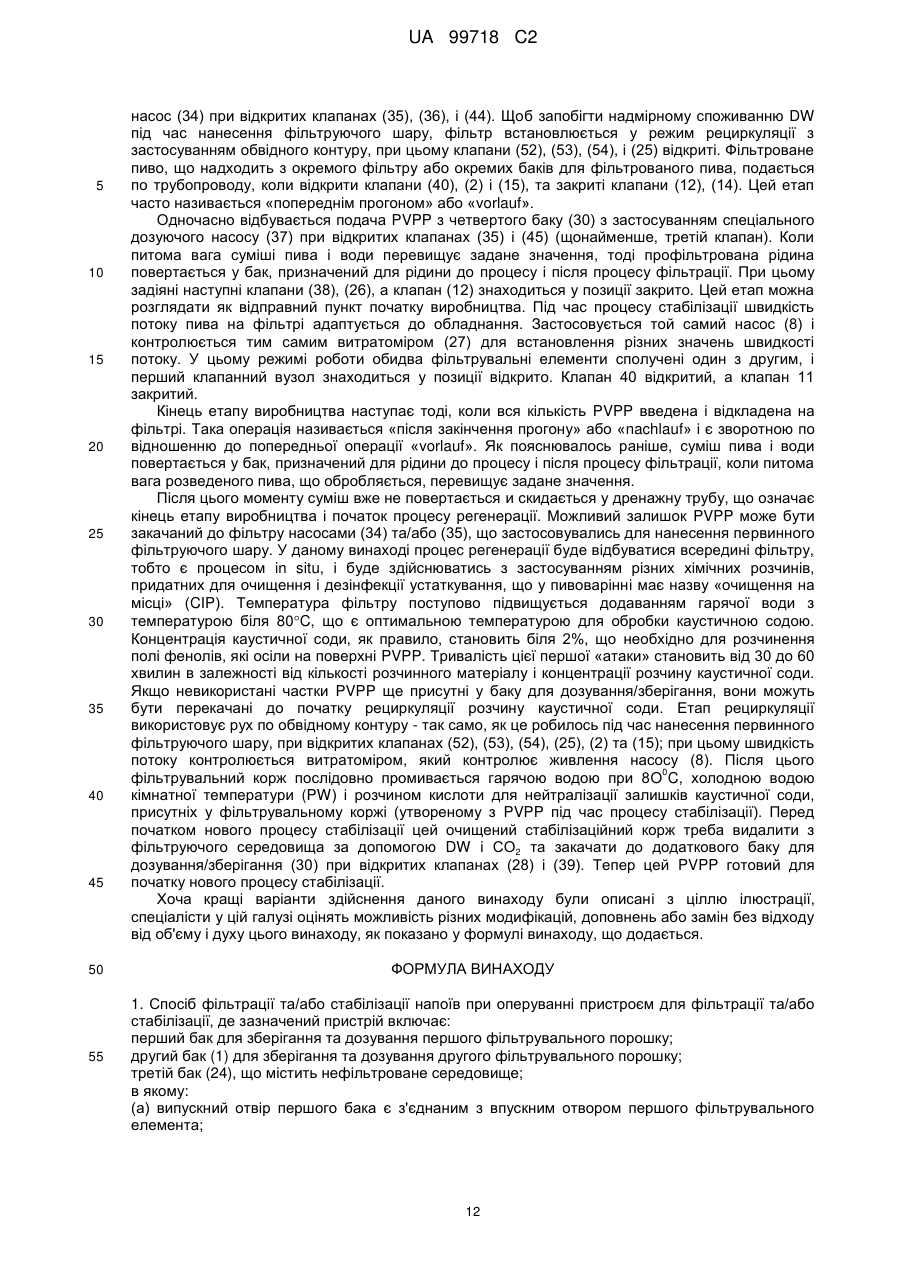

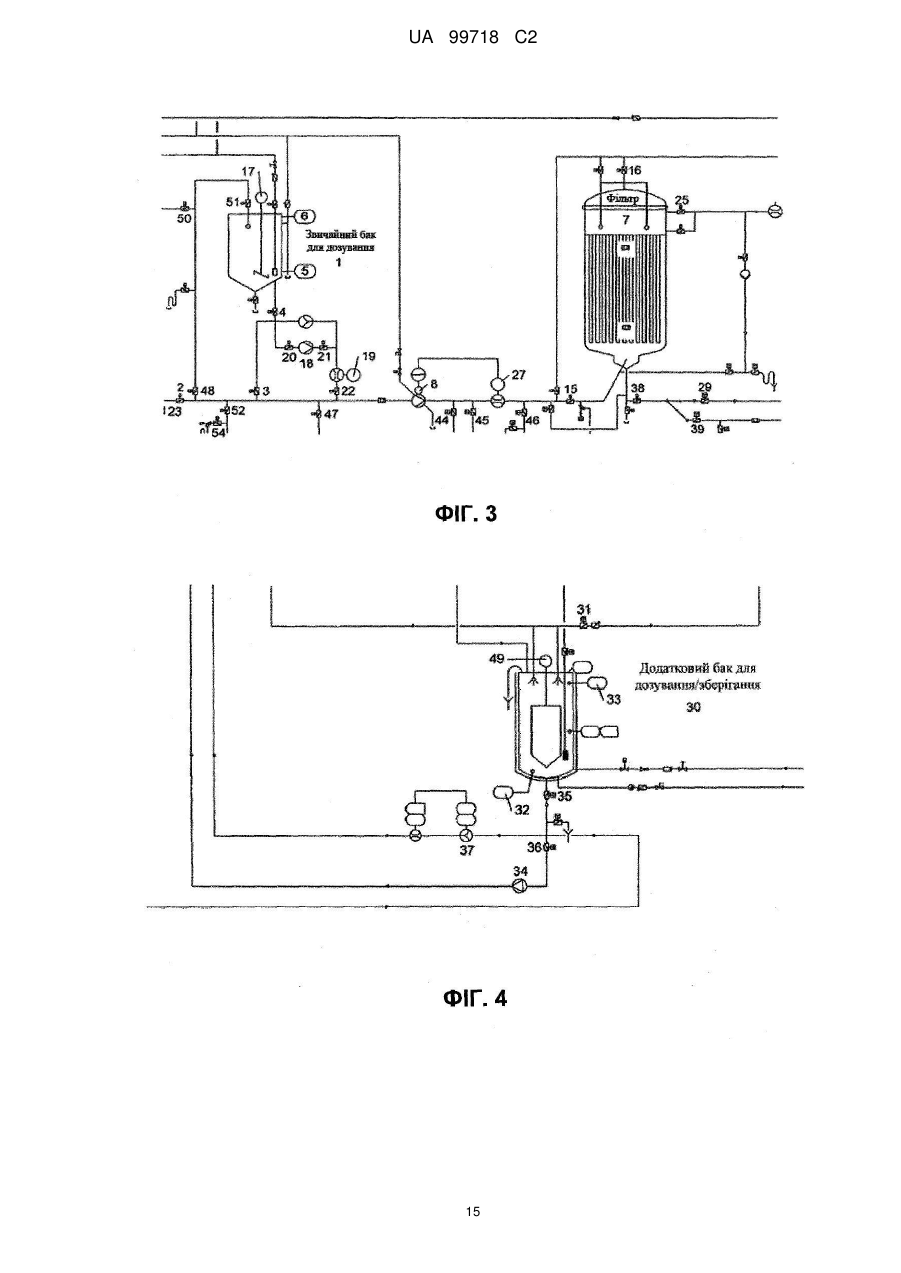

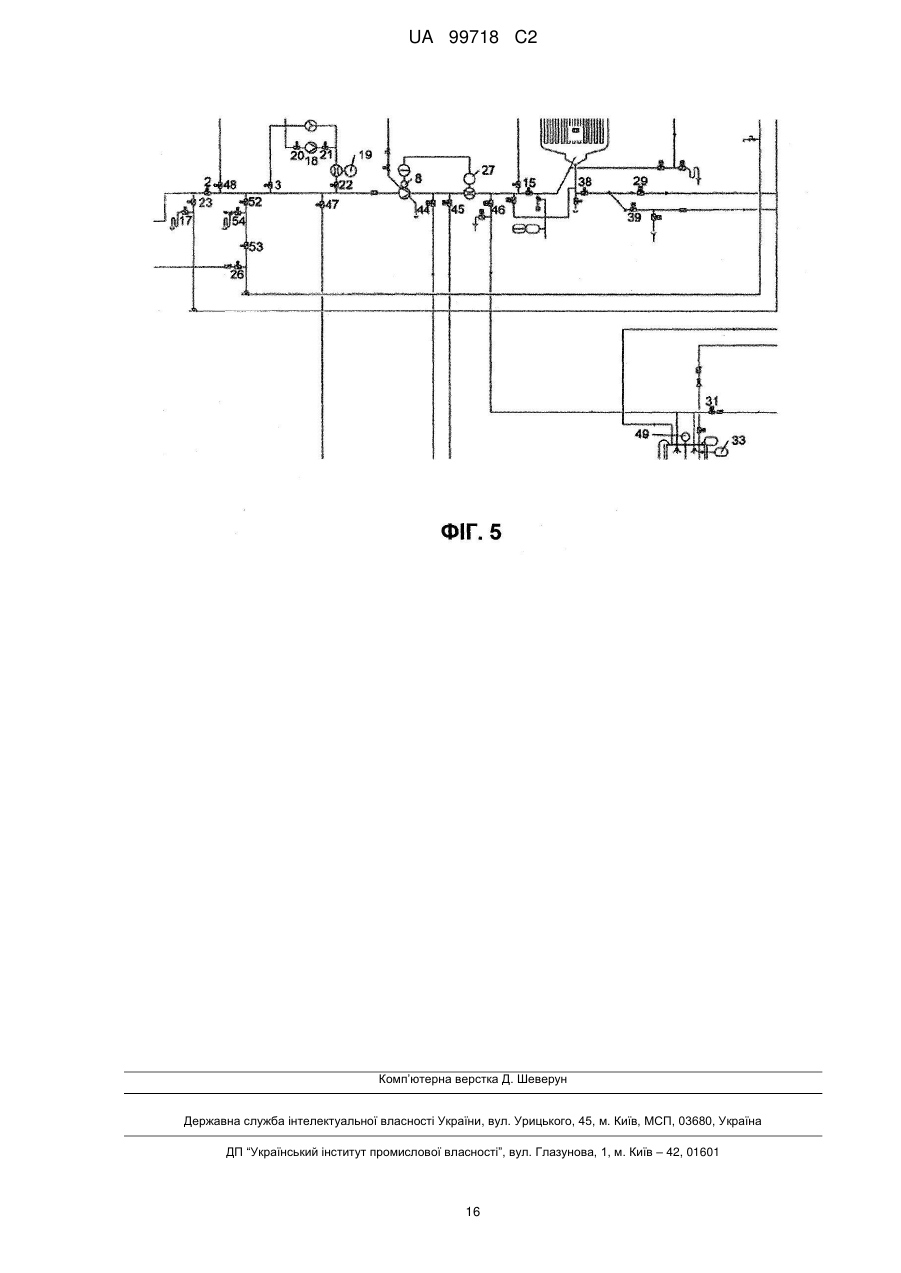

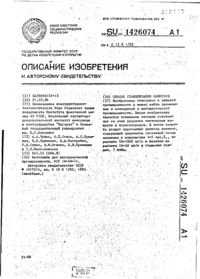

Реферат: Даний винахід належить до способу фільтрації та/або стабілізації напоїв у відповідному пристрої для його здійснення, що включає систему патрубків, фільтрувальних елементів, баків з відповідними фільтрувальними порошками і з нефільтрованим середовищем, клапанних вузлів, де вказаний спосіб включає стадію переключення роботи пристрою з режиму, де фільтрувальні елементи працюють одночасно або незалежно, на другий режим їх послідовної роботи. UA 99718 C2 (12) UA 99718 C2 UA 99718 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід забезпечує найкраще рішення, згідно якому обладнання для первинної фільтрації/стабілізації може бути різноманітно і вибірково використане для операцій фільтрації, операцій стабілізації з застосуванням PVPP (полівінілполіпірролідон), здатного до регенерації, або одночасно для операцій фільтрації і стабілізації, коли застосовується синтетичний фільтрувальний порошок. Рівень техніки Значення операції фільтрації у промисловій обробці зводиться не лише до безпосереднього впливу на матеріал, що фільтрується, але також це може бути одна з останніх можливостей, коли виробник може безпосередньо вплинути на один чи декілька визначальних факторів якості продукції. Наприклад, у випадку пивоваріння, фільтрація типово є завершальним етапом у процесі пивоваріння перед пакуванням і тому, можливо, останнім шансом, коли пивовар може напряму вплинути (в обох сенсах - запобіжному та коригуючому) на вихідну якість пива та, з огляду на складові, на термін його зберігання. Під фільтрацією загалом розуміють механічне відокремлення різноманітних рідких/твердих компонентів з їх суспендованої суміші. Ці «суспензії» (під терміном суспензії, як він тут використовується у широкому значенні цього слова, не маються на увазі якісь конкретні діапазони розмірів часток, а тільки те, що ці частки переносяться або суспендуються в потоці рідини) пропускаються скрізь пористий фільтрувальний порошок і, щонайменше, деякі частки затримуються всередині фільтруючого середовища або на ньому, тоді як, щонайменше, частково очищена рідина (тобто «фільтрат») виходить з фільтрувальної установки. Хоча фільтрація за допомогою діатоміту (DE) являється і можливо залишиться важливим, якщо не домінуючим, типом фільтрації за допомогою фільтрувальних матеріалів (метод намивання) для пивоваріння та інших галузей промисловості, існує низка нових альтернативних технологій фільтрації. Уже впровадженні такі технології, як мікрофільтрація у перехресному потоці та низка мембранних методів. Новітні розробки сфокусовані на зменшені застосування DE (діатоміту) та/або перліту, включаючи заміну природних фільтрувальних порошків синтетичними полімерами (особливо багаторазового застосування). Синтетичні фільтрувальні порошки можуть змішуватись з полівінілполіпірролідоном (PVPP) та природним фільтрувальним порошком або сумішшю різних фільтрувальних порошків, включаючи варіант, коли PVPP застосовується повторно після процесу регенерації (див. патент WO96/35497). Мутність - це візуальний прояв фізичної нестабільності пива, і вона може бути поділена на три основні групи: біологічну, мікробіологічну та небіологічну. Попередниками, відповідальними за небіологічну нестабільність, є білки і поліфеноли, а більш конкретно таніни. Формуванню таких комплексів ще більше сприяють такі параметри, як концентрація попередників, тепло, кисень, важкі метали, альдегіди та рух. Видалення поліфенолів можливе шляхом адсорбції на полівінілполіпірролідоні (PVPP). Завдячуючи своїй хімічній структурі, PVPP реагує переважно з полімеризованими поліфенолами через водневі зв'язки та слабкі електростатичні сили. Спорідненість поліфенолів до PVPP є вищою, ніж до білків, що викликають помутніння в пиві, завдячуючи тому факту, що PVPP має більше активних місць, ніж білки. Більш того, взаємодія між поліфенолами і PVPP сильніша і відбувається швидше, ніж між поліфенолами і білками. Як правило, рекомендується 5-хвилинна тривалість контакту для повного завершення реакції. PVPP існує у двох формах: одноразового застосування та у формі, що здатна до регенерації. - PVPP одноразового застосування має менший розмір часток, ніж форма PVPP, здатна до регенерації. Цей розмір коливається в межах від 9 до 50 мікрон з середнім значенням 25 мікрон, при високому співвідношенні поверхні до ваги. Як правило, він дозовано додається у комбінації з DE (діатомітом) до початку фільтрації або як окрема доза до додавання DE, з типовою нормою дозування від 10 до 30 грам/гектолітр. Після реакції з поліфенолами під час етапу фільтрації цей доданий PVPP видаляється, формуючи частину фільтрувального коржа. - Діаметр часток PVPP, здатного до регенерації, коливається в межах від 40 до 200 мікрон з середнім розміром 110 мікрон при нижчому співвідношення поверхні до ваги, ніж у PVPP одноразового застосування. Норма дозування PVPP, здатного до регенерації, загалом коливається в межах від 20 до 50 грам/гектолітр. У випадку систем з PVPP, здатним до регенерації, PVPP дозовано подають безперервно у потік пива і збирають на спеціально призначеному фільтрі, де він може бути регенерований контактним методом розчином гідрооксиду натрію (NaOH). Така регенерація PVPP є процесом in situ (очищення на місті виникнення забруднення) і відбувається у кінці операцій фільтрації і стабілізації, доки PVPP знаходиться на цьому фільтрі. Адсорбовані поліфеноли знову розчиняються у гарячому розчині, що містить від 1 до 2% NaOH, після чого PVPP нейтралізують розчином кислоти до рН біля 4,0. Відповідно, необхідне спеціальне устаткування, призначене для регенерації PVPP. Цей процес 1 UA 99718 C2 5 10 15 20 25 30 35 40 45 50 55 є найбільш економічним методом виготовлення стабільного пива з терміном зберігання до 6 місяців для броварень, що мають виробничу потужність фільтрації вищу ніж 500,000 гектолітрів на рік. Існує декілька видів обладнання для фільтрації і стабілізації, таких як пластинчаті та рамні фільтри, фільтр-свічка або горизонтальні листові фільтри. Суть винаходу Операція фільтрації і операція стабілізації - це різні операції, і вони потребують спеціального устаткування для забезпечення реалізації цих процесів у відповідності до вимог «найкращої практики». Операція фільтрації здійснюється перед операцією розливу (наповнювання) і надає рідині певних візуальних ознак, важливих для споживачів. Метою операції фільтрації є головним чином видалення з рідини суспендованих в ній часток. Ці частки включають мікроорганізми, такі як дріжджі і бактерії, та, щонайменше, частки вже сформованої мутності. Ця операція потребує обладнання, призначеного та розрахованого спеціально для цієї мети. Операція стабілізації може відбуватися і, як правило, відбувається, в різні моменти процесу. Цей винахід стосується такої операції, що відбувається після або протягом, але не виключно, операції фільтрації. Метою операції стабілізації є головним чином видалення попередників формування мутності, таких як поліфеноли та/або білки, чутливі до утворення мутності, які, в іншому випадку, могли б вступити в реакцію з утворенням мутності у розфасованому продукті. Ця операція потребує, в залежності від метода стабілізації, обладнання, розрахованого та призначеного спеціально для цієї мети. На сьогоднішній день у обладнання промислового виробництва відсутня гнучкість у способах його застосування, і фільтри для пива застосовуються тільки для фільтрації, а фільтри для стабілізації застосовуються тільки для стабілізації. Надання пивовару можливості на свій розсуд застосовувати устаткування для різних цілей розглядається як велика перевага. Така гнучкість є особливо корисною, коли ринок пива піддається сезонним коливанням. Метою цього винаходу є пом'якшення хоча б деяких з цих недоліків шляхом створення обладнання для фільтрації та/або стабілізації, що може бути застосоване як для операції фільтрації, так і для операції стабілізації, або навіть для обох одночасно. Для здійснення цього, обладнання для фільтрації та/або стабілізації за цим винаходом включає: - перший бак для зберігання і другий бак для зберігання, - перший фільтрувальний елемент і другий фільтрувальний елемент, вказаний перший бак з'єднаний з першим фільтрувальним елементом, а вказаний другий бак - з другим фільтрувальним елементом, - перший патрубок, що з'єднує випускний отвір вказаного першого фільтрувального елементу з впускним отвором вказаного другого фільтрувального елементу, при цьому вказаний перший патрубок містить перший клапанний вузол, який має позицію «відкрито» і позицію «закрито», - вказана відкрита позиція є позицією, що дозволяє випускному отвору вказаного першого фільтрувального елементу бути з'єднаним з впускним отвором другого фільтрувального елементу, в той час як закрита позиція ізолює випускний отвір вказаного першого фільтрувального елемента від впускного отвору другого фільтрувального елементу, при цьому вказаний перший клапанний вузол містить перший клапан і другий клапан, при цьому вказаний перший клапанний вузол знаходиться в позиції відкрито, коли вказаний другий клапан відкритий, і вказаний перший клапан закритий і знаходиться в позиції закрито, коли вказаний другий клапан закритий, а вказаний перший клапан відкритий. Згідно з цим винаходом обладнання для фільтрації та/або стабілізації пристосовується до тієї технологічної операції, яка є необхідною, і до властивостей технологічної добавки, яка застосовується у такій операції. Як правило, представлене тут устаткування розраховане для потрійного призначення: - для класичної DE фільтрації (з застосуванням діатоміту) зі стабілізацією або без неї, з застосуванням матеріалів одноразового застосування, - для класичної PVPP стабілізації з застосуванням матеріалів, здатних до регенерації та - для фільтрації з застосуванням синтетичних матеріалів, змішаних або не змішаних з PVPP, для додаткового етапу стабілізації. Дійсно, якщо перший клапанний вузол знаходиться в позиції відкрито, фільтрація здійснюється послідовно з застосуванням першого фільтрувального елементу і другого фільтрувального елементу, а це означає, що фільтрат, який виходить з першого 2 UA 99718 C2 5 10 15 20 25 30 35 40 45 50 55 фільтрувального елементу, поступає на другий фільтрувальний елемент для подальшої фільтрації. В якості прикладу, розглянемо варіант, коли перший бак містить діатоміт, а другий бак PVPP, здатний до регенерації. Перевагою цього режиму роботи є зменшення у подальшому витрат на етап фільтрації, оскільки застосування PVPP, здатного до регенерації, є дешевшим, ніж застосування PVPP одноразового застосування. Якщо перший клапан знаходиться у позиції закрито, фільтрація здійснюється на обох фільтрувальних елементах (першому і другому) одночасно та незалежно одна від одної. Це означає, що у першому фільтрувальному елементі, наприклад, може застосовуватися діатоміт у суміші з PVPP одноразового застосування, в той час як у другому фільтрувальному елементі може застосовуватися PVPP, здатний до регенерації, у суміші з синтетичними полімерами. У обох випадках спочатку фільтрувальний елемент заповнюється тим самим нефільтрованим середовищем. Таким же чином, перший фільтрувальний елемент може бути заповнений нефільтрованим середовищем, до якого з вищевказаного першого баку додається PVPP, здатний до регенерації, у суміші з синтетичними полімерами у якості першого фільтрувального порошку, а другий фільтрувальний елемент може бути заповнений нефільтрованим середовищем, до якого з вказаного другого баку додається діатоміт у якості другого фільтрувального порошку. У іншому варіанті і перший, і другий баки можуть містити той самий фільтрувальний порошок, який може бути, наприклад, сумішшю діатоміту з PVPP одноразового застосування або бути сумішшю PVPP, здатного до регенерації, з синтетичними полімерами, на випадок, коли потрібно збільшити виробництво (в літній період). Як можна зробити висновок, таке обладнання дійсно є дуже гнучким у застосуванні, і дуже легко реалізувати переключення з одного режиму роботи на інший, оскільки це потребує тільки заміни вмісту бака. Зокрема, обладнання для фільтрації та/або стабілізації за цим винаходом додатково містить другий патрубок, який з'єднує впускний отвір вказаного першого фільтрувального елементу з випускним отвором третього баку, котрий містить нефільтроване середовище. Вказаний другий патрубок додатково з'єднується з вказаним першим клапаном для сполучення вказаного третього бака з вказаним впускним отвором вказаного другого фільтрувального елемента, коли перший клапанний вузол знаходиться в позиції закрито. Може бути корисним передбачити буферний бак з нефільтрованим середовищем для запобігання турбулентності течії і таке інше. Краще, щоб в обладнанні для фільтрації та/або стабілізації за цим винаходом перший патрубок містив другий клапанний вузол між вказаним другим фільтрувальним елементом і вказаним другим баком, вказаний другий клапанний вузол має позиції відкрито і закрито. При цьому позиція відкрито є такою, коли другий фільтрувальний елемент з'єднується з другим баком, а позиція закрито є такою, коли другий фільтрувальний елемент ізольований від вказаного другого баку. Переважно обладнання за цим винаходом додатково містить четвертий бак, який має випускний отвір, сполучений з першим патрубком через, щонайменше, один третій клапан, який знаходиться у позиції закрито, коли вказаний другий клапанний вузол знаходиться у позиції відкрито, і у позиції відкрито, коли другий клапанний вузол знаходиться в позиції закрито, чим забезпечується сполучення між четвертим баком та другим фільтрувальний елементом. Ця корисна особливість збільшує гнучкість у застосуванні обладнання. Дійсно, замість спорожнювання другого баку, у разі потреби заміни одного фільтрувального порошку на інший, є можливість переключити другий клапан для подачі з четвертого баку іншого фільтрувального порошку, ніж той, що міститься у другому баку. Наприклад, у літній час може бути слушним змінити режими роботи і першого і другого баків. Вони, переважно, повинні містити суміш діатоміту і PVPP одноразового застосування у якості фільтрувального порошку. Треба зробити перший та другий фільтрувальні блоки у своїй роботі незалежними один від одного і працюючими одночасно, що збільшить виробництво продукції. Але у зимовий період може бути необхідно повернутися до звичайної схеми фільтрації, застосовуючи послідовну фільтрацію, що складається з першої фільтрації діатомітом і наступної другої фільтрації з застосуванням PVPP, здатного до регенерації, що є менш дорогим варіантом ніж вищевказана фільтрація літнього періоду. Однак така фільтрація, що є більш повільною, є більш пристосованою для зниженого виробництва у зимовий період. Краще, щоб перший, другий або четвертий бак слугував вмістищем для середовища фільтрувального порошку, яке вибирається з групи, що складається з кізельгуру, діатоміту, 3 UA 99718 C2 5 10 15 20 25 30 35 40 45 50 55 60 перліту, PVPP (полівінілполіпірролідон) одноразового застосування, PVPP, здатного до регенерації, силікагелю, бентоніту, синтетичних матеріалів та їх суміші. Зокрема, такий синтетичний матеріал вибирається з групи, яку складають поліамід, полівінілхлорид, матеріали, що містять фтор, поліпропилен, полістирол, поліетилен, полібутен, поліметилпентен, сополімери етилену, бінарні сополімери і терполімери з акрилами, олефінові термопластичні еластомери, PVPP або їх суміш, поліполімери і продукти їх спільної екструзії, та їх суміш. У кращому варіанті здійснення синтетичний матеріал має середній діаметр часток в межах від 25 до 50 мікрон, а краще від 30 до 40 мікрон. У іншому кращому варіанті здійснення першим фільтрувальним елементом є горизонтальний листовий фільтр, фільтр-свічка або вертикальний листовий фільтр, а другим фільтрувальним елементом - фільтр-свічка. Переважно вказане середовище - це напій на основі фруктів або зернових, зокрема напій на основі хлібних злаків, конкретніше - напій на основі солоду, ще більш конкретно ферментований напій, переважно пиво. Зокрема, таке середовище має значення рН в межах від 2 до 6, а краще від 3 до 5. У конкретному варіанті здійснення, вказаний перший бак і вказаний другий бак обидва містять суміш кізельгуру або діатоміту або перліту з PVPP одноразового застосування, що є варіантом, більш пристосованим до умов виробництва в літній період, що є більш важливим, ніж виробництво в зимовий період. В іншому конкретному варіанті здійснення, більш пристосованому для виробництва в зимовий період, вказаний перший бак і вказаний другий бак містять кізельгур, діатоміт або перліт, а вказаний четвертий бак містить PVPP, що регенерується. В одному варіанті, вказаний четвертий бак містить суміш PVPP, що регенерується, з синтетичними полімерами. Цей режим роботи має особливу перевагу і дозволяє одноетапну фільтрацію, таку як з діатомітом і PVPP одноразового застосування, але менш дорогу, оскільки суміш синтетичних полімерів і PVPP піддається регенерації. Це стало причиною включення в об'єм даної заявки того, що і перший, і другий фільтрувальні елементи застосовують цю суміш у якості фільтрувального порошку. Інші варіанти здійснення обладнання за цим винаходом, наведені у формулі винаходу, що додається. Цей винахід стосується також способу фільтрації та/або стабілізації нефільтрованого середовища, який включає: - перше додавання першого фільтрувального порошку з першого баку до нефільтрованого середовища, що надходить з третього баку, - першу фільтрацію нефільтрованого середовища, що містить перший фільтрувальний порошок, для отримання першого фільтрату, - друге додавання другого фільтрувального порошку з другого або четвертого баку до другого нефільтрованого середовища, - другу фільтрацію нефільтрованого середовища з застосуванням другого фільтрувального порошку для отримання другого фільтрату, - переключення першого клапанного вузла з позиції закрито у позицію відкрито; при цьому позиція закрито є позицією, коли за першою фільтрацією слідує друга фільтрація, перший фільтрат виступає у якості другого нефільтрованого середовища, що піддається другій фільтрації, а позиція відкрито є такою, коли перша фільтрація виконується незалежно і одночасно по відношенню до другої фільтрації. Вказане нефільтроване середовище є тим самим, що й друге нефільтроване середовище. Вказаний перший фільтрувальний порошок і вказаний другий фільтрувальний порошок можуть бути як однаковими, так і різними. Зокрема, цей спосіб додатково передбачає переключення другого клапанного вузла з позиції закрито у позицію відкрито для додавання другого фільтрувального порошку з другого баку, або переключення з позиції відкрито у позицію закрито разом з переключенням третього клапана з позиції закрито у позицію відкрито для додавання другого фільтрувального порошку з четвертого баку. У цьому способі класична операція DE фільтрації передбачена для другого фільтрувального елементу, коли нефільтрована рідина подається на другий фільтрувальний елемент через трубопровід, і коли додатковий бак для дозування/зберігання (четвертий бак) ізольований від цього устаткування і, відповідно, коли другий клапанний вузол або комплект клапанів знаходиться у позиції відкрито. Класичну PVPP стабілізацію вибирають тоді, коли фільтрована рідина поступає на другий фільтрувальний елемент через трубопровід і коли звичайний бак для дозування ізольований від 4 UA 99718 C2 5 10 15 20 25 30 35 40 45 50 55 60 устаткування і, відповідно, коли, щонайменше, другий клапанний вузол або комплект клапанів закритий і коли перший клапанний вузол знаходиться у позиції закрито, щоб забезпечити сполучення між першим і другим фільтрувальними елементами. Фільтрація і, факультативно, стабілізація з застосуванням синтетичних матеріалів вибирається тоді, коли нефільтрована рідина поступає на другий фільтрувальний елемент через трубопровід, і коли бак для дозування ізольований від устаткування і, відповідно, коли, щонайменше, другий клапанний вузол або комплект клапанів закритий, а перший клапанний вузол відкритий, щоб ізолювати перший фільтр від другого фільтру. Інші варіанти здійснення способу за цим винаходом наводяться у формулі винаходу, що додається. Інші особливості і переваги цього винаходу стануть більш зрозумілими у світлі наступного опису конкретного варіанту здійснення, яким не обмежується сам винахід, з відповідними ілюстраціями. Фіг. 1 - графічне представлення карти технологічного процесу на устаткуванні для фільтрації/стабілізації і різних його компонентів. Фіг. 2 - графічне представлення засобів з'єднання для впуску і випуску рідини у трубопроводі того устаткування, яке представлене на Фіг. 1. Фіг. 3 - графічне представлення звичайного баку для дозування, фільтру та трубопроводу. Фіг. 4 - графічне представлення додаткового баку для дозування/зберігання. Фіг. 5 - графічне представлення засобів сполучення між додатковим баком для дозування/зберігання, фільтром та трубопроводом того устаткування, яке представлене на Фіг. 1. На всіх малюнках кожне конкретне позначення стосується того самого або аналогічного елемента обладнання за цим винаходом. Докладний опис винаходу Вступ Типове обладнання для лінії фільтрації пива звичайно включає центрифугу, камеру охолодження, буферний бак, насоси, витратоміри, труби, клапани, пивний фільтр і, факультативно, обладнання для стабілізації, які сполучені між собою і які розраховані під пропускну здатність пивного фільтру. Пропускна здатність фільтру є функцією питомої поверхні фільтрації і вимірюється у гектолітрах на годину (гкл./г), таким чином така лінія по всій довжині має одну пропускну здатність. Цей винахід стосується застосування обладнання, яке може бути застосоване як для операції фільтрації, так і для операції стабілізації. Фільтрувальне обладнання закритого типу, яке включає фільтр-свічку, горизонтальний і вертикальний листовий фільтр, має переваги повної автоматизації і сумісності з процесом регенерації, який може відбуватися у фільтрі (процес in situ - очищення на місті виникнення забруднення). Відповідно, ця заявка буде стосуватись саме цього типу закритого фільтрувального обладнання з застосуванням порошку. Представлений тут винахід має відношення до обладнання для первинної фільтрації/стабілізації рідини, що включає в комбінації трубопровід подачі рідини, систему звичайного баку для дозування (перший бак) для фільтрувального порошку одноразового застосування та/або стабілізуючих добавок і систему додаткового баку для дозування фільтрувального порошку, здатного до регенерації, та/або стабілізуючих добавок, яке забезпечує вибірковість роботи однієї чи іншої системи дозування, для відмірювання та подачі доз в рідину, що проходить через трубопровід, а фільтр, пристосований утримувати на собі фільтрувальний матеріал під час проходження крізь нього рідини, з якої утримуваний матеріал видаляється (Фіг.1). Згідно з цим винаходом, обладнання для фільтрації і устаткування для стабілізації можуть бути вибрані у відповідності до технологічної операції і властивостей технологічних добавок, які застосовуються в такій операції. Приклад такого типу устаткування представлений на Фіг.1. Як правило, представлене устаткування розраховане для потрійного призначення: - для класичної DE фільтрації зі стабілізацією або без неї з застосуванням матеріалів одноразового застосування, - для класичної PVPP стабілізації з застосуванням матеріалу, що регенерується, і - для фільтрація з застосуванням синтетичних матеріалів, змішаних або не змішаних з PVPP, для додаткового етапу стабілізації. В залежності від виду операції, вибір різних елементів устаткування здійснюється шляхом вибору відповідної програми: - операція класичної DE фільтрації вибирається тоді, коли нефільтрована рідина поступає по трубопроводу на фільтр (7), коли додатковий бак для дозування/зберігання (30) є 5 UA 99718 C2 5 10 15 20 25 30 35 40 45 50 55 ізольованим від устаткування і, відповідно, коли, щонайменше, клапани (47), (42), (43) та (46) закриті (Фіг. 3). - класична стабілізація PVPP вибирається тоді, коли профільтрована рідина поступає по трубопроводу на фільтр (7), коли звичайний бак для дозування (1) є ізольованим від устаткування і, відповідно, коли, щонайменше, клапани (48), (3) та (22) закриті (Фіг. 4 та Фіг. 5). - фільтрація і, факультативно, стабілізація з застосуванням синтетичних матеріалів вибирається тоді, коли нефільтрована рідина поступає по трубопроводу на фільтр (7), коли бак для дозування (1) є ізольованим від устаткування і, відповідно, коли, щонайменше, клапани (48), (3) та (22) закриті (Фіг. 4 та Фіг. 5). Згідно з цим винаходом, рідина, що проходить крізь устаткування, може бути напоєм на основі фруктів або хлібних злаків зі значенням рН від 4 до 6, де цей напій на основі хлібних злаків є напоєм на основі солоду, що може бути ферментованим напоєм, включаючи пиво, і тому зі значенням рН від 3 до 5. Заявка на цей винахід і деталі опису цього винаходу сфокусовані головним чином на фільтрації з застосуванням кізельгуру, діатоміту (DE) та/або перліту, що звичайно має назву «DE порошкова фільтрація». При DE порошковій фільтрації (намиванні), DE фільтрувальний порошок вводиться у потік пива у місці, що знаходиться трохи раніше по руху потоку від точки, де він збирається на підтримуючій сітці. Фільтрація пива починається тоді, коли сформувався фільтруючий шар (утворилися шари фільтруючого матеріалу на підкладках фільтру) і рециркулююча рідина стала прозорою. Потік пива, що несе з собою діатоміт разом з дріжджами і іншими суспендованими твердими частками, потім формує значною мірою «нестисливу» масу, яку називають «фільтрувальним коржем». Щоб запобігти забиванню дрібних пор фільтру і досягти довшого функціонування фільтру, фільтрувальний порошок постійно подається у нефільтроване пиво дозами в якості «введеного адсорбенту». Загалом, для процесів фільтрації методом намивання (і включаючи зокрема ті процеси, де задіяні кізельгур і йому подібні речовини у якості фільтрувального порошку) поширені промислові фільтри можна класифікувати за наступною типологією: 1) рамні фільтри; 2) горизонтальні фільтри та 3) фільтри типу свічка. Відмітимо у цьому зв'язку, що рамні фільтри відносяться до «відкритих» і не являються повністю автоматизованими системами. Горизонтальний фільтр і фільтр-свічка, для порівняння, є «закритими» і повністю автоматизованими системами. На практиці, система фільтрації, де застосовується фільтрувальний порошок для намивання, типово включає наступне: - механічна опора, - первинний шар крупнозернистого фільтрувального порошку, відомий як перший фільтруючий шар, який діє як проміжний шар, що перекриває проміжки у механічній опорі і виступає у якості основи для наступного дрібнозернистого фільтруючого шару або «введеного адсорбенту», - другий фільтруючий шар, що складається з більш дрібного фільтрувального порошку, ніж той, що застосовується для першого фільтруючого шару, - поступово наростаючий фільтрувальній корж, що складається з основи «введеного адсорбенту», дріжджів, білку, вуглеводних часток, пластівчастих часток і інших колоїдних матеріалів. Захват, абсорбція і поверхнева фільтрація - основні механізми, завдяки яким здійснюється фільтрація з застосуванням фільтрувального порошку. Згідно цієї моделі тверді частки пива затримуються у порах між частками фільтрувального порошку і видаляються в залежності від свого розміру і величини пор у фільтруючий поверхні. Швидкість потоку пива через фільтр, як правило, становить біля 4-5 гектолітрів/годину на кв. м і має вплив на ефективність фільтрації, оскільки менша швидкість забезпечує більш ефективне затримання твердих часток. Швидкість потоку пива може бути набагато більшою, у межах від 8 до 11 гектолітрів/годину на кв. м, якщо вдасться підтримувати високу проникність фільтрувального коржа. Тривалість циклу фільтрування визначається моментом, коли корисний об'єм фільтру стає повністю зайнятим об'ємом фільтрувального коржа, або коли досягається верхня межа тиску, встановлена постачальником обладнання, що асоціюється зі збільшенням об'єму шару фільтрувального порошку і зменшенням проникності сформованого коржа. Цей винахід стосується застосування обладнання, яке може бути використане як для операції фільтрації, так і для операції стабілізації або для обох операцій разом. Згідно з цим винаходом, перший і другий фільтрувальні елементи вибираються з групи, що складається з фільтра-свічки, горизонтального листового фільтра або вертикального листового 6 UA 99718 C2 5 10 15 20 25 30 35 40 45 50 55 60 фільтра. Перший фільтрувальний елемент переважно є горизонтальним фільтром, в той час як другий є переважно фільтром-свічкою. Типовий фільтр-свічка (CF) містить циліндрично-конічний бак, який розділено пластиною, або подібним елементом, на зону фільтрату і зону ультраконцентрату. Друга пластина, що розташована вище від розподільної пластини, застосовується для збору фільтрату. Циліндрична частина баку є зоною ультраконцентрату, а конічна частина баку забезпечує належну подачу свіжого фільтрувального порошку (DE), а також збирає та видаляє відпрацьований фільтрувальний порошок у кінці технологічного процесу. Нефільтроване пиво поступає у бак через нижній кінець конусної частини. Циліндричні фільтрувальні елементи (свічки) змонтовані вертикально до розподільної пластини. Вони займають біля 55-75% об'єму баку. Сучасний фільтрувальний елемент (свічка) являє собою трапецеїдальний спіральній дріт, приварений вісім разів на повний оберт до прямокутних опорних стрижнів. Отвір такої свічки є асиметричним, оскільки зовні він має 70 мікрон, в той час як всередині він дещо більший, що дозволяє запобігати ризику забивання отвору. Як правило, під час етапу фільтрації швидкість потоку встановлюється від 3,5 до 6,0 гектолітрів/годину на кв. м. Конструкція фільтру-свічки часто розраховується на максимальний робочий тиск 7 бар. Горизонтальний фільтр (HF) складається з цільного баку з двома закріпленими горизонтальними металевими пластинами. Насадка такого фільтру складається з фільтрувальних елементів пластинчатого типу (листів), які фіксуються до центральної полої колони і можуть обертатися з допомогою вузла приводу. Звичайно лист складається з несучої пластини, на якій тримається сітка з великими вічками, на якій, в свою чергу, тримається сітка з дрібними отворами, наприклад біля 70 мікрон. Перевага експлуатації такого типу фільтру полягяє у тому, що він формує стабільний фільтрувальний корж. Як правило, під час етапу фільтрації швидкість потоку встановлюється від 5,0 до 8,0 гектолітрів/годину на кв. м. Нефільтроване пиво може потрапити до горизонтального фільтру двома різними шляхами в залежності від того, належить конкретний горизонтальний фільтр до старішого S-типу чи до новішого Z-типу. Технологічні операції з застосуванням діатоміту Найбільш поширений фільтрувальний порошок складається з діатоміту (DE -.. діатомітова земля), який є формою аморфного кремнезему, або перліту, що отримується з вулканічної породи. Існують різні розміри природних фільтрувальних порошків, і пивовари визначають певні технічні умови та застосовують діатоміт та/або перліт в специфічних сумішах з метою досягнення заданих характеристик пива. Звичайно застосовують два або три різних сорти для забезпечення максимальної ефективності фільтрації в залежності від типу пива, що фільтрується. До того ж, якість пива, що фільтрується, може різнитися, наприклад внаслідок зміни концентрації дріжджів та сезонних коливань інгредієнтів, зокрема солоду. Тому часто практикується завбачливе змішування двох сортів порошку для приготування адсорбенту, що вводиться. На кількість твердих часток у нефільтрованому пиві впливає процес визрівання, який дає дріжджам осісти, та наявність обладнання, яке застосовується для видалення дріжджів, такого як центрифуга. Технологічні добавки, таки як освітлювальні та протеолітичні ферменти, можуть впливати на кількість необхідних адсорбентів, що вводяться. Звичайна їх кількість становить від 40 до 200 грамів на гектолітр. На практиці, коли для класичної DE фільтрації вибирається другий фільтрувальний елемент (Фіг.2 та Фіг.3), і перший, і другий фільтрувальні елементи працюють незалежно один від одного і одночасно. У цьому випадку перший клапанний вузол знаходиться у позиції закрито і обидва фільтруючі елементи ізольовані один від одного. Клапан 40 є закритий, в той час як клапан 11 відкритий. Фільтрувальний порошок з першого баку або з другого баку може бути однаковим або різним. Проте перший елемент функціонує як звичайний фільтрувальний елемент і не буде описуватись тут докладно. DE готується і дозується через звичайний бак дозування (1). Під час приготування DE суспензії цей бак наповнений деаерованою водою (DW - вода без кисню). Під час цієї фази клапани (50), (51) відкриті, що дозоляє подавати DW. Цей бак обладнаний хоча б двома датчиками. Один датчик слугує для фіксації найнижчого рівня (5) DE суспензії і, коли досягається цей рівень, дає команду на наповнення баку свіжою DW. Інший датчик призначений для фіксації найвищого рівня (6) у баку і, коли досягається цей рівень, дає команду на припинення подачі свіжої DW. DE порошок у бак додає оператор (ручна подача). Цей бак обладнаний відповідною пропелерною мішалкою (17) з метою забезпечити потрібну однорідність DE суспензії у баку. Процес фільтрації починається з фази «доведення до кондиції», коли сам фільтр і всі труби, що задіяні під час етапу фільтрації, заповнюються водою. Цей етап головним чином 7 UA 99718 C2 5 10 15 20 25 30 35 40 45 50 55 60 призначений для запобігання прямого контакту між киснем і пивом, і найкраща практика рекомендує застосовувати для цієї мети DW. Фільтр (7) заповнюється з днища, куди по трубопроводу подається DW, при відкритих клапанах (9), (10), (11), (13), (2), (15) та закритих клапанах (12), (14). Щоб запобігти надмірному споживанню DW, фільтр вводиться у режим рециркуляції з застосуванням обвідного контуру, коли відкриті клапани (52), (53), (54) і (25). Коли фільтр і всі трубопроводи достатньо деаеровані, процес фільтрації може починатися з намиванням першого фільтруючого шару на фільтруючу основу. Як правило, наносять два шари фільтрувального порошку з різними розмірами часток, при цьому перший шар складається з більших часток, а у другому застосовуються більш дрібні частки. Перший фільтруючий шар застосовується для покриття фільтруючої основи фільтра, а другий шар тримається на першому фільтруючому шарі. Часто застосовується кількість діатоміту в межах 2 від 1 до 2 кг/м , тому що розмір порошку, який застосовується для формування першого фільтруючого шару, більший, ніж розмір частокадсорбенту, що вводиться у пиво. Потік DW більший десь у півтора рази, ніж потік фільтрації. Це робиться для того, щоб бути впевненим, що вся поверхня фільтруючого середовища покрита в достатній кількості фільтрувальним порошком, що гарантує якість вже першого об'єму профільтрованого пива. Коли фільтруючий шар нанесений на фільтр, DE суспензія закачується через (18) з визначеною швидкістю, яка контролюється витратоміром (19), при цьому, щонайменше, клапани (4), (20), (21) і (22) відкриті, утворюючи так званий другий клапанний вузол у позиції відкрито. Щоб запобігти надмірному споживанню DW під час нанесення першого фільтруючого шару, фільтр встановлюється у режим рециркуляції з застосуванням обвідного контуру, коли клапани (52), (53), (54) і (25) відкриті. Нефільтроване пиво охолоджується і може подаватись на фільтр тим самим шляхом, проходячи через буферний бак (24), (третій бак), котрий розташовано між центрифугою (сепаратором) і фільтром. Цей етап часто називається «перед вводом у дію» або «vorlauf». Коли питома вага суміші пива і води стає вище заданого значення, тоді профільтрована рідина повертається у бак, призначений для рідини до процесу і після процесу фільтрації. При цьому задіяні клапани (25), (26) у позиції відкрито та клапан (12) у позиції закрито. Цей етап можна розглядати як відправний пункт початку виробництва. Швидкість потоку нефільтрованого пива під час введення DE задається насосом (8), котрий управляється витратоміром(27). Швидкість потоку під час введення DE регулюється таким чином, щоб підтримувати достатній рівень адсорбенту, що вводиться, для отримання очікуваних результатів фільтрації. Рекомендована кількість DE складає біля 100 грамів на гектолітр пива для центрифугованого пива, яке отримують на сепараторному обладнанні і яке має популяцію дріжджів меншу, ніж 200 000 клітин/мл, як у випадку, що розглядається у прикладі здійснення цього винаходу. У кінці етапу виробництва, коли кількість введеного і відкладеного на фільтрі фільтрувального порошку досягає межі заповнення об'єму фільтруючого середовища або коли перепад тиску досягає максимальної межі, передбаченої постачальником фільтра, у лінію фільтрації подається вода. Така операція називається операцією «після закінчення прогону» або «nachlauf», є зворотною по відношенню до попередньої операції «vorlauf» і здійснюється з застосуванням тих самих труб і клапанів. Як вже пояснювалось раніше, суміш пива і води повертається у бак, призначений для утримання рідини до процесу і після процесу фільтрації, коли питома вага розведеного пива перевищує задане значення. Після цього моменту змішування не відновлюється і таку суміш скидають у дренажну трубу, що означає кінець етапу виробництва. Фільтрувальний корж повинен бути видалений з фільтруючого середовища за допомогою DW та CO2 і повинен бути відкачаний до дренажної труби при відкритих клапанах (38) і (29). Перед початком нового процесу фільтрації устаткування повинно бути очищене. У деяких випадках може знадобитись використати обладнання, відповідно до цього винаходу, з синтетичними полімерами у якості фільтрувального порошку в залежності від необхідної якості пива або в залежності від необхідного об'єму виробництва. Синтетичний фільтрувальний порошок може змішуватись з PVPP і природним фільтрувальним порошком або сумішшю різних фільтрувальних порошків, причому включений PVPP може бути застосований повторно після процесу регенерації. Цей винахід включає застосування синтетичного фільтрувального порошку, похідних кремнезему, включаючи ріоліти скла, і їх суміш у якості технологічних добавок для фільтрації рідини. Синтетичні полімери базуються у різних варіантах на одному чи декількох компонентах з наступних: поліамід, полівінілхлорид, фторовані матеріали, поліпропилен, полістирол, поліетилен, полібутен, поліметилпентен, сополімери етилену, бінарні сополімери і терполімери з акрилами, олефінові термопластичні еластомери. На практиці результати такої фільтрації 8 UA 99718 C2 5 10 15 20 25 30 35 40 45 50 55 60 дуже близькі до результатів DE фільтрації, якщо застосовувати синтетичний фільтрувальний порошок, що регенерується і має частки діаметром у межах від 25 до 50 мікрон, а краще від 30 до 40 мікрон. Фільтрувальний порошок може змішуватись з PVPP і завдяки цьому може застосовуватись для процесу фільтрації або одночасно для процесів фільтрації і стабілізації, що ми далі будемо називати комбінованим процесом. Для комбінованого процесу суміш PVPP і фільтрувального порошку застосовується як для формування первинного фільтруючого шару, так і для нанесення введеного адсорбенту на основу фільтра. У результаті покращується колоїдна стабільність завдяки специфічній взаємодії поліфенолів і PVPP. На практиці у процесі фільтрації і у комбінованому процесі застосовується той самий гранулометричній склад технологічної добавки, що й для формування первинного фільтруючого шару і для нанесення поверх нього введеного адсорбенту. Ці процеси відбуваються однаковим способом і, як і в процесі класичної фільтрації, цей спосіб включає наступне: - механічна опора, свічка або лист; - первинний фільтруючий шар, що складається з технологічної добавки, яка діє як проміжний шар, що перекриває проміжки у. механічній опорі і виступає у якості основи для наступного фільтруючого шару або введеного адсорбенту; - фільтрувальній корж, що поступово наростає з розчину введеного адсорбенту, дріжджів, білку, вуглеводів, часток мутності і інших колоїдних матеріалів. Якщо застосовувати синтетичні технологічні добавки, досить одного фільтруючого шару, який виступає у якості основи для введеного адсорбенту, що буде наростати поверх нього впродовж усієї технологічної операції. Для фільтруючого шару застосовується такий самий гранулометричний склад, як і для введеного адсорбенту. Загалом, концентрація суспензії технологічної добавки складає від 5 до 15% від сухої речовини. Більш висока концентрація схильна створювати проблему блокування дозуючого насоса. З іншого боку, більш низька концентрація може спричинити непотрібне розведення пива водою під час подачі доз адсорбенту, що вводиться. Потік води під час операції намивання первинного фільтруючого шару повинен бути хоча б у 1,5 рази більшим, ніж звичайний потік, який застосовується впродовж операції подачі доз адсорбенту, що вводиться. У цій операції важливо домогтися правильного нанесення фільтруючого шару по всій фільтруючій поверхні і таким чином досягти необхідних характеристик профільтрованого продукту вже у першому об'ємі, який проходить через фільтр. Як правило, товщина відкладеного порошку становить приблизно від 2 до 4 мм на 2 всій площі фільтрації, що відповідає приблизно 2-4 кг/м поверхні фільтрації. Норма дозування адсорбенту, що вводиться як технологічна добавка зі здатністю до регенерації, складає від 60 до 200 грамів на гектолітр. Його дози постійно вводяться у потік пива і збираються на спеціально призначеному для цього фільтрі. Найбільш поширені фільтри - фільтр-свічка, горизонтальний листовий фільтр або вертикальний листовий фільтр, які є фільтрами закритого типу, що дозволяють здійснювати процес регенерації in situ (очищення на місті виникнення забруднення). Коли суміш включає PVPP, гарною практикою вважається час контакту біля 5 хвилин, що забезпечується лінією подачі пива і середнім часом його перебування всередині фільтра. Оптимальна рекомендована швидкість потоку через фільтр складає біля 5-10 гектолітрів/годину на кв. м, що приблизно вдвічі перевищує типову швидкість потоку пива через фільтр при застосуванні DE у якості фільтрувального порошку. Фільтрувальний порошок або суміш різних фільтрувальних порошків, включаючи PVPP, повторно застосовують після процесу регенерації, який включає наступні етапи: - Промивку фільтруючого середовища розчином соди з концентрацією приблизно від 2 до 5% і температурі, не меншій ніж 80C, впродовж часу від 60 до приблизно 120 хвилин, та - Обробку фільтруючого середовища композицією ферментів при температурі, що коливається приблизно від 40C до 60C, впродовж часу приблизно від 100 до 200 хвилин, причому вказана обробка ферментами виконується після певної , кількості циклів фільтрації. Для цього застосовується обладнання закритого типу, подібне до того, що застосовується для операції фільтрації з діатомітом, а саме фільтр-свічка та вертикальний або горизонтальний листові фільтри, що повністю автоматизовані і дозволяють проводити процес регенерації in situ. Коли для обробки пива обирається другий фільтрувальний елемент, з застосуванням синтетичних полімерів у якості технологічної добавки, які можуть бути фільтрувальним порошком, або стабілізуючою добавкою, або тим і іншим одночасно (Фіг. 2, 3, 4, і 5), тоді технологічна добавка готується і подається через додатковий бак для дозування (четвертий бак) (30). Під час приготування суспензії технологічної добавки цей бак наповнюється технологічною водою (PW). Впродовж цього етапу щонайменше клапан (31) відкритий, що дозволяє подачу PW. Цей бак для дозування обладнаний, щонайменше, двома датчиками. 9 UA 99718 C2 5 10 15 20 25 30 35 40 45 50 55 60 Один датчик призначений для фіксації найнижчого рівня (32) суспензії технологічної добавки у баку і, коли досягається цей рівень, дає команду на наповнення баку свіжою PW. Інший датчик призначений для фіксації найвищого рівня (33) у баку і, коли досягається цей рівень, дає команду на припинення подачі свіжої PW. Синтетичні полімери подаються у бак оператором (ручна подача). Цей бак обладнаний відповідною пропелерною мішалкою (49) для забезпечення потрібної однорідності суспензії технологічної добавки у баку для дозування. Концентрація суспензії технологічної добавки загалом становить біля 10%, і цю суспензія перед першим застосуванням стерилізують гарячим розчином каустичної соди (наприклад, 2% NaOH при температурі 80C) з наступною промивкою технологічною водою. Процес фільтрації починається з фази «доведення до кондиції». Це означає, що сам фільтр і всі труби, що задіяні під час етапу фільтрації, заповнені водою. Цей етап головним чином робиться для запобігання прямого контакту між киснем і пивом, і найкраща практика рекомендує застосовувати для цієї мети DW. Фільтр (7) заповнюється DW з днища, куди вона накачується (8) по трубопроводу, коли відкриті клапани (9), (10), (11), (13), (2), (15) та закриті клапани (12), (14). Щоб запобігти надмірному споживанню DW, фільтр вводиться у режим рециркуляції з застосуванням обвідного контуру, коли відкриті клапани (52), (53), (54) і (25). Коли фільтр і всі трубопроводи достатньо деаеровані, процес фільтрації може починатися з намиванням фільтруючого шару на основу. При застосуванні синтетичних полімерів їх кількість 2 часто складає від 2 до 4 кг/м , і той самий матеріал з таким самим гранулометричним складом застосовується для фільтруючого шару і для введеного адсорбенту. Потік DW десь у півтора рази перевищує фільтраційний потік. Це робиться для того, щоб бути впевненим, що вся поверхня фільтруючої основи покрита в достатній кількості фільтрувальним порошком, щоб гарантувати якість вже першого об'єму профільтрованого пива. Дозування матеріалу для первинного фільтруючого шару здійснюється з четвертого баку для дозування/зберігання, який містить всю кількість технологічної добавки, необхідної для процесу, що здійснюється. Щоб зробити цей процес як можна коротшим, застосовується спеціальний насос (34) при відкритих клапанах (35), (36) і (44). Щоб запобігти надмірному споживанню DW під час відкладання фільтруючого шару, фільтр встановлюється у режим рециркуляції з застосуванням обвідного контуру, при цьому клапани (52), (53), (54) і (25) мають бути відкриті. Нефільтроване пиво охолоджується і може подаватись на фільтр тим самим шляхом, проходячи через буферний бак (24), який розташовано між центрифугою (сепаратором) і фільтром. Цей етап часто називають етапом «попереднього прогону» або «vorlauf». Одночасно відбувається подача технологічної добавки з додаткового баку для дозування/зберігання (30) з застосуванням спеціального дозуючого насосу (37) при відкритих клапанах (35) і (45). Коли питома вага суміші пива і води стає вищою, ніж задане значення, профільтрована рідина повертається у бак, призначений для рідини до процесу і після процесу фільтрації. При цьому задіяні наступні клапани (25), (26) у позиції відкрито та клапан (12) у позиції закрито. Цей етап можна розглядати як відправний пункт початку виробництва. У кінці етапу виробництва, коли уся кількість технологічної добавки введена і відкладена на фільтрі, або коли перепад тиску досягає максимальної межі, передбаченої постачальником фільтра, у лінію фільтра подається вода. Така операція називається «після закінчення прогону» або «nachlauf» і є зворотною по відношенню до попередньої операції «vorlauf», з застосуванням тих самих труб і клапанів. Як пояснювалось раніше, суміш пива і води повертається у бак, призначений для рідини до процесу і після процесу фільтрації, коли питома вага розведеного пива перевищує задане значення. Після цього моменту суміш не повертається и скидається у дренажну трубу, що означає кінець етапу виробництва і початок процесу регенерації. Перед початком регенерації або після першої обробки каустичною содою можливий залишок технологічної добавки може бути поданий на фільтр насосами (34) та/або (35), що застосовувались для нанесення первинного фільтруючого шару. У даному винаході процес регенерації буде відбуватися всередині фільтру, що відносять до процесів типу in situ, з застосуванням різних хімічних розчинів, придатних для очищення і дезінфекції устаткування, що у пивоварінні має назву «очищення на місці» (CIP). Температуру фільтра поступово підвищують додаванням гарячої води з температурою біля 0 8O C, що є оптимальною температурою для обробки каустичною содою. Концентрація каустичної соди, як правило, становить біля 2%, що необхідно для розчинення полі фенолів, що осіли на поверхні PVPP, і для вивільнення стінок дріжджових клітин і часточок сусла, які утримуються всередині фільтрувального коржу. Тривалість цієї першої «атаки» становить від 30 до 60 хвилин в залежності від кількості розчинного матеріалу і концентрації розчину каустичної 0 соди. Після цього фільтрувальний корж послідовно промивається гарячою водою при 80 C, холодною водою кімнатної температури (PW) і крижаною деаерованою водою (DW). Перед 10 UA 99718 C2 5 10 15 20 25 30 35 40 45 50 55 60 початком нового процесу фільтрації очищений фільтрувальний корж треба видалити з фільтруючого середовища за допомогою DW і СОг та закачати до додаткового баку для дозування/зберігання (30), при відкритих клапанах (38) і (39). Технологічна добавка тепер готова для початку нового процесу фільтрації. Така технологічна добавка може застосовуватися декілька разів без потреби процесу тотальної регенерації, який включає застосування ферментів, здатних руйнувати клітини дріжджів. Коли під час фільтрації пивовар помічає зменшення профільтрованого об'єму через надмірне збільшення перепаду тиску, настійно рекомендується почати процес регенерації із застосуванням ферментів, як це описано в патенті WO96/35497. Такий процес відбувається також in situ, коли загальна кількість технологічної добавки знаходиться у фільтрі на фільтруючій основі. Повний процес регенерації включає три різних етапи; перший етап - це розчинення органічних матеріалів розчином каустичної соди, другий етап - це дія спеціального ферменту/ферментів, а третій етап - це остаточна обробка із застосуванням каустичної соди. Для того, щоб перейти до повної регенерації фільтрувального коржу, після попередньої регенерації розчином каустичної соди слідує добавка ферменту зі специфічними властивостями, які включають, щонайменше, здатність ферменту руйнувати (піддавати лізису) стінку клітини дріжджів. Це не обов'язково, але результати кращі, коли рН і температура розчину стабільно підтримуються на відповідному рівні: рН має становити біля 5, а температура - 50C. Температура 50C може бути отримана за рахунок зовнішнього теплообмінника. Додавання ферменту/ферментів здійснюється з відповідного баку, а час контакту ферменту з фільтрувальним коржем залежить від властивостей цього ферменту і, як правило, складає від 30 до 90 хвилин. Після дії ферменту слідує схожа операція, яка включає регенерацію за допомогою розчину каустичної соди. Для даної цілі концентрація розчину каустичної соди може бути зменшена до 0,5%, завдячуючи двом першим етапами процесу повної регенерації. Коли фільтрувальний корж повністю регенерований, технологічна добавка є вільною від органічного матеріалу і може бути повторно застосована для інших циклів фільтрації. Перед початком нового процесу фільтрації очищений фільтрувальний корж треба видалити з фільтруючого середовища за допомогою DW і СО2 та закачати до додаткового баку для дозування/зберігання (30) при відкритих клапанах (38) і (39). В інших варіантах застосування таке обладнання може бути використано як обладнання для стабілізації у комбінації з обладнанням для фільтрації. Коли для обробки профільтрованого пива з застосуванням класичної PVPP стабілізації обрано другий фільтрувальний елемент (Фіг. 2, 3, 4 та 5), PVPP готується і дозується через четвертий бак (30). Під час приготування суспензії PVPP цей бак наповнюється технологічною водою (PW). Під час цього етапу відкритим є, щонайменше, клапан (3.1), що дозволяє надходити PW. Цей бак для дозування/зберігання обладнаний, щонайменше, двома датчиками. Один датчик слугує для фіксації найнижчого рівня (32) суспензії PVPP у баку і, коли досягається цей рівень, дає команду на наповнення баку свіжою PW. Другий датчик слугує для фіксації найвищого рівня (33) у баку і, коли досягається цей рівень, дає команду на припинення подачі свіжої PW. PVPP у бак додає оператор (ручна подача). Цей бак обладнаний відповідною пропелерною мішалкою (49) з ціллю забезпечити потрібну однорідність суспензії PVPP, що перемішується у баку для дозування/зберігання. Концентрація суспензії PVPP загалом становить біля 5-10%, і ця суспензія перед першим застосуванням стерилізується при температурі 80C з застосуванням подвійних нагрівальних кожухів, які також сприяють видаленню небажаного кисню, розчиненого у суспензії PVPP. Процес стабілізації починається з фази «доведення до кондиції», що означає що сам фільтр і всі труби, що задіяні під час етапу стабілізації, заповнені водою. Цей етап передбачений головним чином для запобігання прямого контакту між киснем і пивом, і найкраща практика рекомендує застосовувати для цієї мети DW. Фільтр (7) заповнюється DW з днища, куди вона накачується (34) по трубопроводу, коли відкриті клапани (9), (10), (11), (13), (2), (15) та закриті клапани (12), (14). Щоб запобігти надмірному споживанню DW, фільтр вводиться у режим рециркуляції з застосуванням обвідного контуру, коли відкриті клапани (52), (53), (54), і (25). Коли фільтр і всі трубопроводи достатньо деаеровані, може починатися процес стабілізації з намиванням фільтруючого шару на фільтруючу основу. При застосуванні PVPP його кількість 2 часто складає біля 0,5 кг/м . Потік DW більший десь у півтора рази, ніж потік, що йде на стабілізацію. Це робиться для того, щоб бути впевненим, що вся поверхня фільтруючої основи покрита в достатній кількості PVPP, що гарантує якість вже першого об'єму стабілізованого пива. Дозування матеріалу для первинного фільтруючого шару здійснюється з додаткового баку для дозування/зберігання, який містить повну кількість PVPP, необхідну для процесу, що здійснюється. Щоб зробити це дозування як можна коротшим, застосовується спеціальний 11 UA 99718 C2 5 10 15 20 25 30 35 40 45 50 55 насос (34) при відкритих клапанах (35), (36), і (44). Щоб запобігти надмірному споживанню DW під час нанесення фільтруючого шару, фільтр встановлюється у режим рециркуляції з застосуванням обвідного контуру, при цьому клапани (52), (53), (54), і (25) відкриті. Фільтроване пиво, що надходить з окремого фільтру або окремих баків для фільтрованого пива, подається по трубопроводу, коли відкрити клапани (40), (2) і (15), та закриті клапани (12), (14). Цей етап часто називається «попереднім прогоном» або «vorlauf». Одночасно відбувається подача PVPP з четвертого баку (30) з застосуванням спеціального дозуючого насосу (37) при відкритих клапанах (35) і (45) (щонайменше, третій клапан). Коли питома вага суміші пива і води перевищує задане значення, тоді профільтрована рідина повертається у бак, призначений для рідини до процесу і після процесу фільтрації. При цьому задіяні наступні клапани (38), (26), а клапан (12) знаходиться у позиції закрито. Цей етап можна розглядати як відправний пункт початку виробництва. Під час процесу стабілізації швидкість потоку пива на фільтрі адаптується до обладнання. Застосовується той самий насос (8) і контролюється тим самим витратоміром (27) для встановлення різних значень швидкості потоку. У цьому режимі роботи обидва фільтрувальні елементи сполучені один з другим, і перший клапанний вузол знаходиться у позиції відкрито. Клапан 40 відкритий, а клапан 11 закритий. Кінець етапу виробництва наступає тоді, коли вся кількість PVPP введена і відкладена на фільтрі. Така операція називається «після закінчення прогону» або «nachlauf» і є зворотною по відношенню до попередньої операції «vorlauf». Як пояснювалось раніше, суміш пива і води повертається у бак, призначений для рідини до процесу і після процесу фільтрації, коли питома вага розведеного пива, що обробляється, перевищує задане значення. Після цього моменту суміш вже не повертається и скидається у дренажну трубу, що означає кінець етапу виробництва і початок процесу регенерації. Можливий залишок PVPP може бути закачаний до фільтру насосами (34) та/або (35), що застосовувались для нанесення первинного фільтруючого шару. У даному винаході процес регенерації буде відбуватися всередині фільтру, тобто є процесом in situ, і буде здійснюватись з застосуванням різних хімічних розчинів, придатних для очищення і дезінфекції устаткування, що у пивоварінні має назву «очищення на місці» (CIP). Температура фільтру поступово підвищується додаванням гарячої води з температурою біля 80C, що є оптимальною температурою для обробки каустичною содою. Концентрація каустичної соди, як правило, становить біля 2%, що необхідно для розчинення полі фенолів, які осіли на поверхні PVPP. Тривалість цієї першої «атаки» становить від 30 до 60 хвилин в залежності від кількості розчинного матеріалу і концентрації розчину каустичної соди. Якщо невикористані частки PVPP ще присутні у баку для дозування/зберігання, вони можуть бути перекачані до початку рециркуляції розчину каустичної соди. Етап рециркуляції використовує рух по обвідному контуру - так само, як це робилось під час нанесення первинного фільтруючого шару, при відкритих клапанах (52), (53), (54), (25), (2) та (15); при цьому швидкість потоку контролюється витратоміром, який контролює живлення насосу (8). Після цього 0 фільтрувальний корж послідовно промивається гарячою водою при 8O C, холодною водою кімнатної температури (PW) і розчином кислоти для нейтралізації залишків каустичної соди, присутніх у фільтрувальному коржі (утвореному з PVPP під час процесу стабілізації). Перед початком нового процесу стабілізації цей очищений стабілізаційний корж треба видалити з фільтруючого середовища за допомогою DW і СО2 та закачати до додаткового баку для дозування/зберігання (30) при відкритих клапанах (28) і (39). Тепер цей PVPP готовий для початку нового процесу стабілізації. Хоча кращі варіанти здійснення даного винаходу були описані з ціллю ілюстрації, спеціалісти у цій галузі оцінять можливість різних модифікацій, доповнень або замін без відходу від об'єму і духу цього винаходу, як показано у формулі винаходу, що додається. ФОРМУЛА ВИНАХОДУ 1. Спосіб фільтрації та/або стабілізації напоїв при оперуванні пристроєм для фільтрації та/або стабілізації, де зазначений пристрій включає: перший бак для зберігання та дозування першого фільтрувального порошку; другий бак (1) для зберігання та дозування другого фільтрувального порошку; третій бак (24), що містить нефільтроване середовище; в якому: (а) випускний отвір першого бака є з'єднаним з впускним отвором першого фільтрувального елемента; 12 UA 99718 C2 5 10 15 20 25 30 35 40 45 50 55 (b) випускний отвір другого бака (1) є з'єднаним з впускним отвором другого фільтрувального елемента (7); (с) перший патрубок з'єднує випускний отвір першого фільтрувального елемента (100) з впускним отвором другого фільтрувального елемента (7), при цьому патрубок містить перший клапанний вузол, який містить перший клапан (11) і другий клапан (40), що дозволяє ізолювати випускний отвір першого фільтрувального елемента (100) від впускного отвору другого фільтрувального елемента (7), коли перший клапан (11) відкритий та другий клапан (40) закритий, і дозволяє плавно з'єднувати випускний отвір першого фільтрувального елемента (100) з впускним отвором другого фільтрувального елемента (7), коли перший клапан (11) закривають та другий клапан (40) відкривають; (d) випускний отвір третього бака, з одного боку, є з'єднаним з впускним отвором першого фільтрувального елемента та, з другого боку, є з'єднаним з другим патрубком, який з'єднує випускний отвір третього бака (24) з першим патрубком через перший клапан (11) першого клапанного вузла, таким чином ізолюючи випускний отвір третього бака (24) від впускного отвору другого фільтрувального елемента (7), коли перший клапан (11) закритий, та плавно з'єднує випускний отвір третього бака (24) з впускним отвором другого фільтрувального елемента (7), коли перший клапан (11) відкривають; який відрізняється тим, що спосіб включає стадію переключення роботи пристрою з першого режиму, де нефільтроване середовище третього бака (24) фільтрують одночасно або незалежно через обидва - перший фільтрувальний елемент і другий фільтрувальний елемент, (7) шляхом відкриття першого клапана (11) і закриття другого клапана (40), на другий режим, де нефільтроване середовище третього бака (24) фільтрують через перший фільтрувальний елемент для одержання першого фільтрату з наступним фільтруванням першого фільтрату через другий фільтрувальний елемент (7), де перший клапан (11) переводять в закрите положення і другий клапан (40) переводять у відкрите положення. 2. Спосіб за п. 1, в якому пристрій містить четвертий бак (30) для зберігання третього фільтрувального порошку, випускний отвір якого сполучений з впускним отвором другого фільтрувального елемента (7) через третій клапан (35, 45), де випускний отвір другого бака (1) є з'єднаним з впускним клапаном другого фільтрувального елемента (7) через другий клапанний вузол (4, 20, 21, 22), при цьому спосіб включає вибирання фільтрувального порошку, який має бути застосований у фільтрації через другий фільтрувальний елемент (7) шляхом встановлення одного з клапанів другого клапанного вузла (4, 20, 21, 22) або третього клапана (35, 45) в відкритому положенні та інших клапанів у закритому положенні. 3. Спосіб за п. 2, в якому фільтрувальні порошки, що зберігають в першому, другому і четвертому баках, вибирають з групи, що складається з кізельгуру, діатоміту, перліту, полівінілполіпіролідону одноразового застосування, полівінілполіпіролідону, здатного до регенерації, силікагелю, бентоніту, синтетичних матеріалів та їх сумішей. 4. Спосіб за п. 3, в якому синтетичний матеріал вибирають з групи, що складається з поліаміду, полівінілхлориду, матеріалів, що містять фтор, поліпропілену, полістиролу, поліетилену, полібутену, поліметилпентену, співполімерів етилену, бінарних співполімерів і терполімерів з акрилами, олефінових термопластичних еластомерів, а також їх сумішей, поліполімерів і продуктів їх спільної екструзії, та їх сумішей. 5. Спосіб за п. 3 або п. 4, в якому синтетичний матеріал має середній діаметр в межах від 25 до 50 мікронів, а краще від 30 до 40 мікронів. 6. Спосіб за п. 3 або п. 4, в якому перший фільтрувальний порошок і другий фільтрувальний порошок містять суміш полівінілполіпіролідону одноразового застосування з кізельгуром або діатомітом, або перлітом. 7. Спосіб за будь-яким з пп. 3-6, в якому третій фільтрувальний порошок містить суміш полівінілполіпіролідону, що регенерується, з синтетичними полімерами. 8. Спосіб за будь-яким з пп. 2-7, в якому вибирають другий фільтрувальний порошок, який відрізняється від третього фільтрувального порошку. 9. Спосіб за будь-яким з попередніх пунктів, в якому нефільтрованим середовищем є напій на основі фруктів або зернових, зокрема напій на основі хлібних злаків, краще, напій на основі солоду, а ще краще, ферментований напій, переважно пиво. 10. Спосіб за будь-яким з попередніх пунктів, де першим фільтрувальним елементом вибирають горизонтальний листовий фільтр, фільтр-свічку або вертикальний листовий фільтр, а другим фільтрувальним елементом (7) є фільтр-свічка. 13 UA 99718 C2 14 UA 99718 C2 15 UA 99718 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Назва патенту англійськоюUse of primary liquid filtration/stabilization installation

Автори англійськоюAdam, Pierre, Debyser, Winock, Formesyn, Benoit, Haselaars, Patrick

Назва патенту російськоюСпособ фильтрации и/или стабилизации напитков

Автори російськоюАдам Пьер, Дебисер Винок, Формесин Бенуа, Фаселаарс Патрик

МПК / Мітки

МПК: B01D 37/00, B01D 15/00

Мітки: стабілізації, фільтрації, напоїв, спосіб

Код посилання

<a href="https://ua.patents.su/18-99718-sposib-filtraci-ta-abo-stabilizaci-napov.html" target="_blank" rel="follow" title="База патентів України">Спосіб фільтрації та/або стабілізації напоїв</a>

Попередній патент: Трубка з тканини, підсиленої полівінілхлоридом

Наступний патент: Вакцина для собак проти хвороби лайма

Випадковий патент: Спосіб фасціотомії заднього поверхневого футляра гомілки при компартмент-синдромі