Пристрій для термічної обробки харчових продуктів

Номер патенту: 7987

Опубліковано: 26.12.1995

Автори: Інжиянц Артем Олексійович, Вінокуров Григорій Аркадійович, Воробйов Вячеслав Михайлович, Братута Едуард Георгійович

Формула / Реферат

1. Устройство для термической обработки пищевых продуктов, содержащее теплоизолированную камеру, центробежный нагревательный ротор с валом, установленным с возможностью вращения и снабженным приводом вращения, средства для подачи рабочей среды на вход центробежного нагревательного ротора, экраны, разделяющие камеру с образованием рециркуляционного контура между входом и выходом центробежного нагревательного ротора, отличающееся тем, что средства для подачи рабочей среды на вход центробежного нагревательного ротора выполнены в виде трубопроводов подачи воздуха, дыма и воды, причем трубопровод подачи воды оснащен теплообменником, расположенным в зоне выхода центробежного нагревательного ротора, на конце вала ротора в зоне входа закреплен разбрызгиватель в виде конуса, вершина которого направлена противоположно входу ротора, а трубопровод подачи воды выведен к внутренней поверхности конуса вблизи вала.

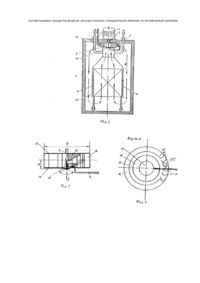

2. Устройство по п.1, отличающееся тем, что угол конуса разбрызгивателя а выбран по зависимости:

где D - наружный диаметр нагревательного ротора, м,

а - расстояние между вершиной конуса и средней плоскостью нагревательного ротора, м.

Текст

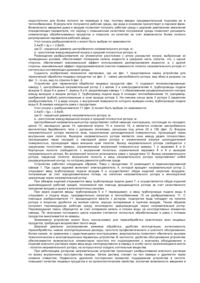

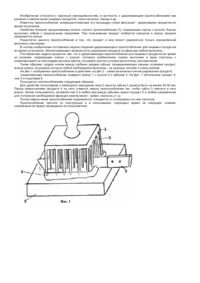

Изобретение относится к оборудованию для термической обработки пищевых продуктов и может быть использовано, в частности, при производстве колбасных изделий. Известно устройство для термической обработки колбасных изделий [1], содержащее теплоизолированную камеру, раму с навешенным на нее обрабатываемым продуктом, рециркуляционный контур для прохождения обрабатывающей рабочей смеси, образованный боковыми перфорированными панелями, нагревателем в виде калорифера и средства для подачи и отвода рабочей смеси из дыма и свежего воздуха, а также пара и холодной воды. При работе устройства реализуются подсушка, обжарка и варка колбасных изделий. При осуществлении подсушки и обжарки рабочая смесь из дыма и воздуха вентилятором подается в подводящий воздуховод и с помощью горизонтальных профилированных направляющих пластин разделяется на равновеликие потоки. Каждая пластина имеет загибы для направления смеси в камеру. Отбирая тепло от вертикальных тр уб калорифера и горячих стенок, рабочая смесь нагревается и выходит в торцы панели, где потоки вновь соединяются и через сужения и сопла попадают в рабочий объем камеры. Равномерно омывая навешенный на раму продукт, смесь отдает часть тепла продукту и через отсасывающие воздуховоды направляется в вентилятор на рециркуляцию. По окончании обжарки вентиляторы и калориферы выключаются. На панели камеры через трубу подается вода, охлаждающая камеру до заданной температуры, после чего перфорированные трубы в камеру подается пар, с помощью которого осуществляется варка изделий до готовности. Описанное устройство обладает довольно высокой пропускной способностью и обеспечивает требуемое качество продукта, позволяет осуществлять очистку механическим путем теплопередающей поверхности при съеме боковой панели. Однако это устройство не обеспечивает возможности изменения направления потоков рабочей смеси. Имеющиеся на каждой горизонтальной пластине загибы позволяют обеспечить только одно определенное направление рабочей смеси в камеру. Такая конструктивная особенность устройства сужает его технологические функции. Устройство не обеспечивает возможности интенсификации процесса обработки изделий при изменении их размеров и состава фарша. Особенностью известного устройства является и то, что для осуществления процессов подсушки, обжарки и варки требуется подвод теплоносителя (например, водяного пара). Это обусловливается необходимостью наличия громоздкого парогенераторного и специального трубопроводов, что существенно усложняет и удорожает конструкцию. Кроме того, при варке колбасных изделий производится впрыск пара в камеру для увлажнения рабочей среды, это приводит к большим потерям пара в связи с трудно управляемым процессом конденсации пара внутри камеры. Таким образом основным недостатком описанного устройства являются недостаточно широкие технологические возможности, сложность и высокая стоимость конструкции и невозможность регулирования степени влажности среды внутри камеры. Кроме того, описанное устройство характеризуется повышенными потерями тепловой энергии с дренируемым конденсатом водяного пара. Наиболее близким по технической сущности к объекту изобретения является устройство для горячего копчения рыбы [2], содержащее теплоизолированную камеру, центробежный нагревательный ротор с валом, установленным с возможностью вращения и снабженным приводом вращения, средство для подачи рабочей среды на вход центробежного нагревательного ротора в виде форсунки для разбрызгивания коптильной жидкости, а также экраны, разделяющие камеру с образованием рециркуляционного контура между входом и выходом центробежного нагревательного ротора. Форсунка направляет коптильную жидкость в виде конусной струи на несущий диск ротора, по которому она стекает пленкой, распадающейся на капли после схода с диска, затем эти капли увлекаются потоком воздуха и испаряются в нем. Это обусловливает недостаточную степень диспергирования жидкости и, следовательно, низкую степень испарения капель, а значит, неполный переход коптильной жидкости в полезную рабочую среду. Кроме того, в прототипе не предусмотрен предварительный подогрев коптильной жидкости, что снижает возможности ее испарения в роторе и следовательно, усугубляет неполноту перехода ее в полезную рабочую среду (полезная рабочая среда - это дымопаровоздушная смесь без капель жидкости). И, наконец, в прототипе предусмотрена подача только коптильной жидкости, что сужает технологические возможности устройства, поскольку исключает иные операции, кроме горячего копчения. В основу изобретения положена задача создания устройства для термической обработки пищевых продуктов, в котором за счет введения в камеру дополнительных компонентов рабочей среды, а также предварительного подогрева одного из ее компонентов и более эффективного его разбрызгивания обеспечивалось бы создание более качественной рабочей среды с широким диапазоном изменения определяющих параметров. Поставленная задача решается тем, что в устройстве для термической обработки пищевых продуктов, содержащем теплоизолированную камеру, центробежный нагревательный ротор с валом, установленным с возможностью вращения, средство для подачи рабочей среды на вход центробежного подогревательного ротора, экраны, разделяющие камеру с образованием рециркуляционного контура между выходом и входом центробежного нагревательного ротора, согласно изобретению, средства для подачи рабочей среды выполнены в виде трубопроводов подачи воздуха, дыма и воды на вход центробежного нагревательного ротора, причем трубопровод подачи воды оснащен теплообменником, расположенным в зоне выхода центробежного нагревательного ротора, на конце вала в зоне входа ротора закреплен разбрызгиватель в виде конуса, вершина которого направлена противоположно входу ротора, а трубопровод подачи воды выведен к внутренней поверхности конуса вблизи вала. Подача воды на конус разбрызгивателя обеспечивает предварительное дробление капель и подачу их на лопатки ротора, которые обеспечивают большую степень диспергирования и распределения капель воды в потоке нагретого воздуха, что способствуе т интенсивному испарению, и, следовательно, более полному переходу воды в полезную рабочую среду. Однако тепла, передаваемого ротором диспергируемой воде, недостаточно для более полного ее перевода в пар, поэтому введен предварительный подогрев ее в теплообменнике. В результате получается рабочая среда, где вода в основном присутствует в паровой фазе. Возможность введения дыма и воздуха позволяет получать рабочую среду с широким диапазоном изменения определяющих параметров, что наряду с повышенным качеством получаемой среды позволяет расширить номенклатуру обрабатываемых продуктов и повысить их качество за счет возможности более полного регулирования параметров рабочей среды. Угол конуса разбрызгивателя a может быть выбран по зависимости: 2,4a/D £ tg a £ 2,8a/D, где D - наружный диаметр центробежного нагревательного ротора, м; а - расстояние между вершиной конуса и средней плоскостью ротора, м. Размещение разбрызгивателя на упомянутом расстоянии с углом раскрытия конуса, выбранным из приведенных условий, обеспечивает попадание капель жидкости в среднюю часть лопаток, что, с одной стороны, обеспечивает максимальный эффект использования диспергирования жидкости, а, с другой стороны, максимальный эффект гидродинамической очистки поверхности лопаток нагревательного ротора от коптильных составляющи х дымовой среды. Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема устройства для термической обработки пищевых продуктов; на фиг. 2 - схема центробежного ротора, вид сбоку в разрезе; на фиг. 3 - то же, вид по стрелке А фиг. 2. Устройство для термической обработки пищевых продуктов (фиг. 1) содержит теплоизолированную камеру 1, центробежный нагревательный ротор 2 с валом 3 и электродвигателем 4, трубопроводы подачи воздуха 5, воды 6 и дыма 7, экраны 8 и 9, разделяющие камеру 1 с образованием рециркуляционного контура между выходом и входом ротора 2. Трубопровод подачи воды 6 оснащен теплообменником 10, (например, оребренной трубой) расположенным в зоне выхода ротора 2. На нижнем конце вала 3 ротора 2 закреплен разбрызгиватель 11 в виде конуса, к внутренней поверхности которого выведен конец трубопровода подачи воды 6. В камере находится рама с продуктами. Угол конуса a разбрызгивателя 11 (фиг. 2) может быть выбран по зависимости: 2,4a/D £ tga £ 2,8a/D, где D - наружный диаметр нагревательного ротора, м; а - расстояние между вершиной конуса и средней плоскостью ротора, м. Центробежный нагревательный ротор представляет собой сварную конструкцию, состоящую из несущего диска 13, накладного диска 14, крепежной втулки 15 и лопаток 16, и является колесом центробежного вентилятора барабанного типа с дуговыми лопатками, загнутыми под углом 25 и 155 (фиг. 3). Входом нагревательного ротора является зона, ограниченная цилиндрической поверхностью, проходящей через внутренние края лопаток. Выходом нагревательного ротора является зона между двумя плоскостями, проходящими через несущий и накладной диски ротора и ограниченной изнутри цилиндрической поверхностью, проходящей через внешние края лопаток. Выход нагревательного ротора сообщается с наружными полостями камеры, ограниченными внутренней поверхностью камеры 1 и экранами 8 и 9. Корпусные полости сообщаются с внутренней полостью, ограниченной экранами 8 и 9 и выходом нагревательного ротора. Во внутренней полости установлена рама с продуктами 12. Выход нагревательного ротора, наружные полости, внутренняя полость и вход нагревательного ротора представляют собой рециркуляционный контур, по которому движется рабочая среда. Устройство работает следующим образом. Раму с продуктами 12 размещают в термоизолированной камере 1. При сушке изделий включают электродвигатель 4, который вращает нагревательный ротор 2, открывают ввод тр убопровода подачи воздуха 5 и осуществляют обдув изделий нагретым воздухом, получаемым за счет аэродинамических потерь на лопатках нагревательного ротора и многократной циркуляции через нагревательный ротор. При обжарке изделий открывается ввод тр убопровода подачи дыма 7, и осуществляется обдув изделий дымовоздушной рабочей средой, получаемой при помощи вращающегося ротора за счет качественного смешения воздуха и дыма в межлопаточных каналах. При варке изделий вводы трубопроводов 5 и 7 перекрывают, а ввод трубопровода подачи воды 6 открывают и подачу воды, предварительно нагретую в теплообменнике 10 на разбрызгиватель 11. С помощью разбрызгивателя 11, вращающегося вместе с ротором, подогретая вода попадает на лопатки ротора и вторично дробится на мелкие капли, хорошо испаряемые в горячем воздухе. Таким образом получают паровоздушн ую рабочую среду, многократно циркулирующую через нагревательный ротор. Паровоздушная смесь образуется за счет испарения капель и пленки воды на конструктивных элементах камеры. По окончании последнего цикла изделия считаются полностью обработанными и рама с готовым продуктом выкатывается из камеры. Заявляемое устройство может быть использовано для термообработки практически всех пищевых продуктов, требующи х воздействия такого вида. Широкий диапазон регулирования режимов обработки, удобство эксплуатации, интенсивность термообработки, низкие эксплуатационные расходы, простота профилактического и штатного обслуживания, более низкие, по сравнению с существующими конструкциями, энергозатраты позволяют обеспечить высокие технологические и эксплуатационные параметры устройства. В частности, удобство обслуживания устройства обеспечивается возможностью элементарно простого его подсоединения к моечному оборудованию и подачей моечного раствора через ввод воды непосредственно в камеру, в особо часто загрязняющиеся места - лопатки нагревательного ротора, на которых могут оседать коптильные вещества. При работающем роторном нагревательном устройстве происходит разбрызгивание моечного раствора по всему внутреннему пространству камеры. Затем раствор стекает на пол камеры и удаляется через сливное отверстие. Надежность удаления посторонних примесей, поддержание устройства в чистоте повышает качество пищевых продуктов и их органолептические свойства, исключая возможность введения в состав пищевых продуктов ве ществ, могущи х оказать отрицательное влияние на человеческий организм.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for thermal treatment of food products

Автори англійськоюBratuta Eduard Heorhiiovych, Vynokurov Hryhorii Arkadiiovych, Vorobiov Viacheslav Mykhailovych, Inzhiiants Artem Oleksiiovych

Назва патенту російськоюУстройство для термической обработки пищевых продуктов

Автори російськоюБратута Эдуард Георгиевич, Винокуров Григорий Аркадьевич, Воробьев Вячеслав Михайлович, Инжиянц Артем Алексеевич

МПК / Мітки

МПК: A23B 4/044, A23B 4/005

Мітки: продуктів, пристрій, термічної, харчових, обробки

Код посилання

<a href="https://ua.patents.su/3-7987-pristrijj-dlya-termichno-obrobki-kharchovikh-produktiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для термічної обробки харчових продуктів</a>

Попередній патент: Спосіб утилізації пилу електрофільтрів обертової печі

Наступний патент: Шахта холодильника обертової печі для випалу клінкеру

Випадковий патент: Спосіб підвищення виходу олії з рослин маку олійного