Спосіб одержання порошку з рослинної сировини і пристрій для його реалізації

Номер патенту: 46435

Опубліковано: 17.01.2005

Автори: Юдін Євген Олександрович, Юдін Олександр Іларіонович, Юдін Сергій Олександрович, Юдіна Світлана Дмитрівна

Формула / Реферат

1. Спосіб одержання порошку з рослинної сировини, згідно з яким підготовлену рослинну сировину перетирають до утворення однорідної суміші, сушать і подрібнюють, який відрізняється тим, що однорідну суміш рослинної сировини подрібнюють в сушильній камері до одержання частинок сировини заданої дисперсності шляхом подрібнення на активаторі при одночасному введенні в сушильну камеру закрученого потоку теплоносія, який переміщується у висхідному напрямі зі швидкістю, що дорівнює 1,0-1,5 швидкості вільного падіння частинок, які виносяться потоком теплоносія в пиловловлювач.

2. Спосіб за п.1, який відрізняється тим, що в підготовлену рослинну сировину вводять порошок тієї ж рослинної сировини у кількості 15-65 %, а потім одержаний склад перетирають до утворення однорідної суміші.

3. Пристрій для одержання порошку з рослинної сировини, що має вузол попередньої підготовки сировини, виконаний у вигляді екструдера, сушильну камеру, що примикає до екструдера і подрібнювач, який відрізняється тим, що він забезпечений принаймні одним пиловловлювачем, вихідний патрубок якого з'єднаний з витяжним компресором і принаймні одним теплогенератором, при цьому сушильна камера виконана у вигляді циліндричного корпуса, в нижній частині якого встановлений подрібнювач, виконаний у вигляді активатора, і встановлені патрубки, що тангенційно примикають до циліндричного корпуса для розміщення теплогенератора, а верхня частина корпуса з'єднана з вхідним патрубком пиловловлювача.

Текст

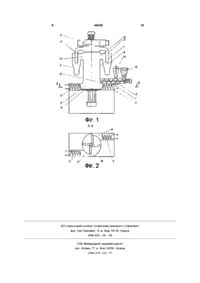

1 Спосіб отримання порошку з рослинної сировини, згідно з яким заздалегідь підготовлену рослинну сировину перетирають до утворення однорідної суміші, сушать і подрібнюють, який відрізняється тим, що однорідну суміш рослинної сировини подрібнюють в сушильній камері до отримання частинок сировини заданої дисперсності шляхом подрібнення на активаторі при одночасному введенні в сушильну камеру закрученого потоку теплоносія, який переміщується у висхідному напрямі зі швидкістю, рівною 1,0-1,5 швидкості вільного падіння частинок, що виносяться потоком теплоносія в пиловловлювач Група винаходів, що заявляються, відноситься до харчової промисловості, а саме до технологій отримання порошку з рослинної сировини, і може бути використана в харчовій, кондитерській, їжоконцентратній і інших галузях промисловості Основною проблемою при виробництві порошків з рослинної сировини є отримання кінцевого продукту заданої дисперсності, не схильного до грудкування в процесі зберігання, при максимальному збереженні в ньому всіх властивостей початкового продукту, а саме біологічно активних речовин, вітамінів, смакових, ароматичних та інших складових Відомий спосіб отримання порошку з рослинної сировини за патентом Російської Федерації № 2013058, М кл А23В7/02, опубл 30 05 94 р, ВІДПОВІДНО з яким, заздалегідь підготовлену рослинну сировину подрібнюють до пюреподібного стану, змішують з сухими овочевими компонентами до вмісту сухих речовин в суміші 20 - 30%, сушать і 2 Спосіб отримання порошку з рослинної сировини за п 1, який відрізняється тим, що в заздалегідь підготовлену рослинну сировину вводять порошок тієї ж рослинної сировини у КІЛЬКОСТІ 15-65 %, а потім отриманий склад перетирають до утворення однорідної суміші 3 Пристрій для отримання порошку з рослинної сировини, що має вузол попередньої підготовки сировини, виконаний у вигляді екструдера, сушильну камеру, що примикає до екструдера і подрібнювач, який відрізняється тим, що він забезпечений принаймні одним пиловловлювачем, вихідний патрубок якого з'єднаний з витяжним компресором і принаймні одним теплогенератором, при цьому сушильна камера виконана у вигляді циліндричного корпусу, в нижній частині якого встановлений подрібнювач, виконаний у вигляді активатора, патрубки, що тангенційно примикають до циліндричного корпусу для розміщення теплогенератора, а верхня частина корпусу з'єднана з вхідним патрубком пиловловлювача розпилюють в потоку газоподібного двоокису вуглецю з температурою 180 - 150°С і тиском 250 150кПа Розпилення під вакуумом здійснюють із залишковим тиском не більше за 50кПа Недоліками відомого способу є - низька якість отриманого порошку у зв'язку з високою температурою сушіння, що веде до коагулювання білків і руйнування молекул рослинної сировини і, ВІДПОВІДНО, до погіршення біологічних властивостей отриманого продукту, - нерівномірний ступінь подрібнення підготовленої рослинної сировини, у зв'язку з його різною початковою в'язкістю, вологістю і іншими реологічними показниками, що призводить до отримання порошку з різною мірою дисперсності, - обмежений термін зберігання, оскільки отриманий порошок в зв'язку з високою швидкістю розпилення електризується, що призводить до його грудкування в процесі зберігання Поряд з цим відомий спосіб вимагає гермети ю со (О 46435 зацм сушильної камери, що веде до додаткових нюють в сушильній камері в режимі розпилення під витрат і ускладнює експлуатацію обладнання, на вакуумом із залишковим тиском не більше за якому реалізовується вказаний спосіб 50кПа Відомий також спосіб отримання порошку з Недоліками відомого пристрою є низька якість рослинної сировини, прийнятий в якості прототипу, отриманого порошку в зв'язку з високою темперазгідно з яким, заздалегідь підготовлену рослинну турою сушіння, що веде до коагулювання білків і сировину перетирають до утворення однорідної руйнування молекул рослинної сировини і, ВІДПОсуміші, сушать і подрібнюють (див патент РосійсьВІДНО, до погіршення біологічних властивостей кої Федерації № 2060670, М кл А23В7/026, опубл отриманого продукту, а також нерівномірний сту27 05 96 р) Сушіння здійснюють струмами НВЧ пінь подрібнення підготовленої рослинної сировипри одночасному подрібненні в процесі розпиленни, в зв'язку з його різною початковою в'язкістю і ня ультразвуковими коливаннями з частотою 18 вологістю Крім того, отриманий продукт не підля80кГц гає тривалому зберіганню, оскільки отриманий порошок в зв'язку з високою швидкістю розпиленНедоліком відомого способу є нерівномірний ня електризується, що приводить до його грудкуступінь подрібнення підготовленої рослинної сировання в процесі зберігання вини, в зв'язку з и різною початковою в'язкістю, вологістю і іншими реологічними показниками, що Відомий пристрій для отримання порошку з призводить до отримання порошку з різною велирослинної сировини, прийнятий в якості прототипу, чиною дисперсності При цьому отриманий порощо має вузол попередньої підготовки сировини, шок, в зв'язку з високою швидкістю переміщення виконаний у вигляді екструдера, сушильну камеру, частинок при розпиленні, електризується, що прищо примикає до екструдера, і подрібнювач, згідно зводить до його грудкування в процесі зберігання з патентом Російської Федерації № 2060670, М кл А23В7/026, опубл 27 05 96 р Сушильна камера Разом з тим відомий спосіб вимагає викорисоснащена ультразвуковим розпилювачем і НВЧтання обладнання, яке дорого коштує, складного і випромінювачами, а подрібнювач виконаний у винедостатньо надійного в експлуатації, що обмежує гляді встановленого в сушильній камері ультрасферу застосування відомого способу звукового розпилювача стрижневого типу Сушіння Задачею способу, що заявляється, який вхоздійснюють струмами НВЧ з одночасним подрібдить до групи винаходів, є отримання порошку з ненням в процесі розпилення ультразвуковими рослинної сировини, що має однорідну дисперсколиваннями з частотою 18 - 80кГц ність і високу біологічну ЦІННІСТЬ при збереженні вітамінного складу і органолептичних властивосНедоліком відомого пристрою є отримання кітей початкової рослинної сировини нцевого продукту з різною дисперсністю, у зв'язку з нерівномірним подрібненням підготовленої росПоставлена задача, в частині способу, вирілинної сировини, в зв'язку з його неоднорідними шується тим, що у відомому способі отримання початковими реологічними характеристиками Рапорошку з рослинної сировини, згідно з яким зазом з тим, отриманий порошок, в зв'язку з високою здалегідь підготовлену рослинну сировину перешвидкістю переміщення частинок при розпиленні, тирають до утворення однорідної суміші, сушать і електризується, що призводить до його грудкуванподрібнюють, згідно з винаходом, однорідну суміш ня в процесі зберігання Вказані недоліки ведуть рослинної сировини подрібнюють в сушильній кадо погіршення вітамінного складу і органолептичмері до отримання частинок сировини заданої диних властивостей отриманого продукту, зниження сперсності шляхом подрібнення на активаторі при його біологічної ЦІННОСТІ при тривалому зберіганні одночасному введенні в сушильну камеру закрученого потоку теплоносія, що переміщується у Задачею групи винаходів, що заявляються, є висхідному напрямі зі швидкістю що, дорівнює 1,0 також створення пристрою, призначеного для - 1,5 швидкості вільного падіння частинок, які виотримання порошку з рослинної сировини і що носяться потоком теплоносія в пиловловлювач забезпечує вихід тонкодисперсного кінцевого продукту з високою мірою чистоти, який має високу У частковому варіанті реалізації способу в забіологічну ЦІННІСТЬ при збереженні вітамінного здалегідь підготовлену рослинну сировину ввоскладу і органолептичних властивостей початкової дять порошок тієї ж рослинної сировини в КІЛЬКОСТІ рослинної сировини 15 - 65%, в залежності від вмісту вологи в початковій рослинній сировині, а потім отриманий склад Поставлена задача, в частині реалізації заявперетирають до утворення однорідної суміші Це леного пристрою, розв'язується тим, що у відомий дозволяє зменшити енерговитрати на сушку пропристрій для отримання порошку з рослинної сидукту ровини, який має вузол попередньої підготовки сировини, виконаний у вигляді екструдера, суВідомий пристрій для отримання порошку з шильну камеру, що примикає до екструдера, і порослинної сировини, що має вузол попередньої дрібнювач, згідно з винаходом, введений щонайпідготовки сировини і сушильну камеру, вказаний в менше один, пиловловлювач, вихідний патрубок описі винаходу до патенту Російської Федерації № якого пов'язаний з витяжним компресором, і що2013058, М кл А23В7/02, опубл 30 05 94 р, ВІДнайменше один теплогенератор, при цьому суПОВІДНО з яким у вузлі попередньої підготовки росшильна камера виконана у вигляді циліндричного линну сировину подрібнюють до пюреподібного корпусу, в нижній частині якого встановлений постану і змішують з сухими овочевими компонентадрібнювач, виконаний у вигляді активатора, і танми до вмісту сухих речовин в суміші 20 - 30%, Погенціальне примикаючи до корпусу патрубки для тім отриману суміш розпилюють в потоку газоподірозміщення теплогенератора, а верхня частина бного двоокису вуглецю з температурою 180 корпусу з'єднана з вхідним патрубком пиловлов150°С і тиском 250 - 150кПа Сушіння суміші здійс 46435 лювача Введення в пристрій, що заявляється, пеки перегріву, продукту, оскільки температура активатора в поєднанні з тангенціально примикатеплоносія не відповідає температурі на поверхні ючими до корпусу патрубками для розміщення вологих частинок сировини, на яких відбувається теплогенератора, дозволяє забезпечити активне утворення пароповітряної оболонки, що захищає перемішування і подрібнення однорідної рослинвласне частинки продукту від надмірного нагріванної суміші, що подається в сушильну камеру з виня При цьому температура на поверхні частинок хідним потоком закрученого теплоносія При цьому сировини не перевищує 25 - 38°С Швидкість тепоснащення заявленого пристрою пиловловлювалоносія, що вибрана рівній 1,0 - 1,5 швидкості вічем, з'єднаним з витяжним компресором, забезпельного падіння частинок, дозволяє забезпечити їх чує збір отриманого висушеного порошку циркуляцію в робочій зоні циліндричного корпусу 7, при якій відбувається подальше дроблення часНа фіг 1 приведене схематичне зображення тинок до досягнення ними необхідної міри дисперпристрою, що заявляється, для отримання порошсності, і достатня для видалення з поверхні часток ку з рослинної сировини, на фіг 2 - перетин А-А поверхневої і частини капілярної вологи Утворенфіг 1 ня більш дрібних частинок рослинної сировини Пристрій для отримання порошку з рослинної супроводжується ВІДПОВІДНИМ виділенням додатсировини, має вузол попередньої підготовки сирокової капілярної вологи до досягнення кінцевої вини, виконаний у вигляді екструдера 1, і сушильвологості продукту 6 - 8%, а вибрана температура, ну камеру 2, що примикає до екструдера 1 Прирівна 80 - 165°С, сприяє її швидкому перетворенстрій забезпечений теплогенераторами 3 і ню в пару Підвищення температури теплоносія пиловловлювачами 4, ВИХІДНІ патрубки 5 яких з'єднераціональне, оскільки веде до підвищення енернані з витяжним компресором 6 Сушильна камера говитрат, а зниження температури - до зниження 2 виконана у вигляді циліндричного корпусу 7, в ефективності відбору вологи Активний відбір вонижній частині якого встановлений подрібнювач, логи з частинок рослинної сировини відбувається виконаний у вигляді активатора 8 До циліндричнов сушильній камері 2 протягом 10 - 50с го корпусу 7 тангенціально примикають патрубки 9, в яких розміщені теплогенератори 3 Верхня По досягненні частинками рослинної сировини частина циліндричного корпусу 7 з'єднана з вхідзаданої вологості і дисперсності вони потоком теними патрубками 10 пиловловлювачів 4 Екструплоносія, що переміщується по робочій зоні судер 1 забезпечений шнеком 11 і соплом 12, що шильної камери 2 з швидкістю, рівній 1,0 - 1,5 виходить в сушильну камеру 2, а також бункером швидкості вільного падіння частинок, виносяться у 13 для завантаження початкової рослинної сироверхню частину циліндричного корпусу 7, звідки по вини і додатковим бункером 14 для введення в вхідних патрубках 10 поступають в пиловловлюваекструдер 1 порошку з рослинної сировини чі 4, що з'єднані своїми вихідними патрубками 5 з витяжним компресором 6 Зниження швидкості Спосіб отримання порошку з рослинної сиротеплоносія нижче за 1,0 швидкості вільного падінвини здійснюють таким чином ня частинок перешкоджає видаленню частинок Початкову рослинну сировину подають у вузол заданої дисперсності з робочої зони сушильної попередньої підготовки сировини, а саме, в ексткамери 2 і приводить до подальшого їх подрібненрудер 1 через бункер 13, де вона за допомогою ня, а перевищення швидкості теплоносія вище за гвинтового шнека 11 і переміщується в напрямі 1,5 швидкості вільного падіння частинок приводить сопла 12 При цьому рослинна сировина перетидо винесення в пиловловлювачі 4 частинок з бірається шнеком 11 до утворення однорідної сумільшою, в порівнянні із заданою, дисперсністю ші, яка потім поступає в циліндричний корпус 7 сушильної камери 2 Отриману однорідну рослинТаким чином, ОСІЛІ В пиловловлювачах 4 часну суміш через сопло 12 вводять в робочу зону тинки рослинної сировини мають задану дисперссушильної камери 2, що розташована над активаність і представляють собою порошок рослинної тором 8 в нижній частині циліндричного корпусу 7, сировини необхідної вологості з максимальним де вона зазнає попереднього дроблення збереженням в кінцевому продукті вітамінного складу і органолептичних властивостей початкової Через патрубки 9, що тангенціальне примикарослинної сировини ють до циліндричного корпусу 7 в його нижній частині, в робочу зону сушильної камери 2 поступає Потім отриманий порошок виводять з пилотеплоносій, який нагрівають за допомогою тепловловлювачів 4 на розфасування генераторов 3 Теплоносій, що поступає в сушильУ частковому варіанті виконання способу ну камеру 2, переміщується у висхідному напрямі отриманий порошок рослинної сировини в КІЛЬКОСв робочій зоні циліндричного корпусу 7 у вигляді ТІ 15 - 65% завантажують в додатковий бункер 14, закрученого потоку, підхоплюючи частинки росза допомогою якого вводять в екструдер 1 Поролинної суміші, що заздалегідь подрібнені активашок, що подається за допомогою шнека 11, змітором 8 шують з початковою рослинною сировиною, яка поступає в екструдер 1 з бункера 13, де її перетиСушіння подрібнених частинок здійснюють в рають до утворення однорідної суміші вологістю потоку теплоносія при температурі 80 - 165°С і 40 - 45% Це дозволяє зменшити енерговитрати швидкості, рівній 1,0 - 1,5 швидкості вільного папри сушінні рослинної сировини в сушильній камедіння частинок, що виносяться потоком теплоносія рі 2 та підвищити продуктивність способу, що зав пиловловлювачі 4, що дозволяє забезпечити являється активне видалення вологи з поверхні частинок рослинної сировини, а також часткове видалення Приклад 1 Як початкову рослинну сировину вільної капілярної вологи Вплив високих темперабрали 20кг подрібнених яблук, які завантажували в тур теплоносія під час сушіння не створює небезекструдер 1 через бункер 13 Внаслідок їх обробки 8 Приклад 3 Як початкову рослинну сировину брали 36кг гарбузів з початковою вологістю 93%, які завантажували в екструдер 1 через бункер 13 Одночасно з цим в додатковий бункер 14 завантажували 24кг порошку гарбуза вологістю 6% Внаслідок їхньої спільної обробки в екструдері 1 отримували перетерту однорідну суміш вологістю 62%, яку вводили в сушильну камеру 2 при температурі теплоносія 80°С, де вона зазнавала попереднього подрібнення на активаторі 8 Отримані частинки рослинної сировини розміром ЗОмкм обробляли в потоку теплоносія, що переміщувався у висхідному напрямі зі швидкістю 6,5м/с, що становило 1,0 від швидкості вільного падіння частинок в сушильній камері 2 При цьому процес обробки початкової рослинної сировини продовжувався 6,8 год , а вихід отриманого порошку вологістю 7% становив 28,540кг 46435 в екструдері 1 отримували перетерту однорідну суміш з вологістю 83%, яку вводили в сушильну камеру 2 при температурі теплоносія 125°С, де вона зазнавала попереднього подрібнення на активаторі 8 Отримані частинки рослинної сировини розміром 40мкм обробляли в потоку теплоносія, що переміщувався у висхідному напрямі з швидкістю 8м/с, що складало 1,5 швидкості вільного падіння частинок в сушильній камері 2 При цьому загальний час сушки 20 кг початкової сировини становив 1,5 год , а вихід отриманого порошку вологістю 6% становив 3,480кг Приклад 2 Як початкову рослинну сировину брали 10кг часнику з початковою вологістю 78% Внаслідок її обробки в екструдері 1 отримували перетерту однорідну суміш, яку вводили в сушильну камеру 2 при температурі теплоносія 100°С, де вона зазнавала попереднього подрібнення на активаторі 8 Отримані частинки рослинної сировини розміром 35 - 40мкм обробляли в потоку теплоносія, що переміщувався у висхідному напрямі зі швидкістю 7,5м/с, що складало 1,1 від швидкості вільного падіння частинок в сушильній камері 2 При цьому процес обробки початкової рослинної сировини продовжувався 0,8год , а вихід отриманого порошку вологістю 8% становив 1,875кг Подальші приклади отримання порошків з рослинної сировини здійснювалися в тій же ПОСЛІДОВНОСТІ, що і в наведених прикладах 1 - 3, але з іншим вологовмістом початкової рослинної сировини і зміною режимів обробки в процесі реалізації заявленого способу Результати проведених випробувань відображені в таблиці Таблиця Тип СНрО&НІІІІ 1 2 3 4 5 6 7 8 9 яблука 10 11 12 13 14 15 часник 16 17 18 19 20 Кількість порошку в початковій сировині, % Вологість суміші, % Темпераіуря теплоносія Відносна ШВИДКІСТЬ потоку *с Дисперсність ч «станок, тем Вшшп»вміег порошку, V. Час сушішш, гол Кількість сировини, б S 7 S 10 8 6 6,5 S 1.5 1.8 1,7 1,8 1,7 1,5 1,0 1,1 0,9 20 20 КГ 15(16,5) 40 (1 2,5) 65 (1 1,5) 83 78 82 80 83 82 70 58 45 125 100 ПО 80 75 165 100 80 Ї20 1.5 1,1 1,3 1,0 1,0 1,6 1,1 1,0 1.5 40 ЗО 35 30 30 45 30 30 40 78 76 75 78 74 76 і 00 ПО 125 165 1.1 1.0 1,2 1,5 0,9 1.5 30 30 35 40 25 40 8 6 7 6 S 7 0,8 0,85 0,7 10 0,65 0,35 0,8 гарбуз 15(16,5) 40 (1 2,5) 65 (1 1,5) 93 94 100 80 12,1 12,6 60 85 ПО 6 ЇЗО 80 ЗО 30 40 35 30 6 ? 74 62 1,1 1.0 1,5 1,3 1,0 7,9 1А 6,8 80 130 Г 8 7 Вихід кінцевого продукту, кг 3,430 3,565 3.S10 3,610 3,530 3,443 7,141 11,483 15,665 1,875 1,834 1,845 1,306 1,883 1.855 5,100 5,800 11,400 17,350 28,540 46435 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044)456-20- 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of obtaining a powder from plant raw material and a device for realizing thereof

Автори англійськоюYudin Oleksandr Ilarionovych, Yudina Svitlana Dmytrivna, Yudin Serhii Oleksandrovych, Yudin Yevhen Oleksandrovych

Назва патенту російськоюСпособ получения порошка из растительного сырья и устройство для его реализации

Автори російськоюЮдин Александр Илларионович, Юдина Светлана Дмитриевна, Юдин Сергей Александрович, Юдин Евгений Александрович

МПК / Мітки

МПК: A23B 7/02

Мітки: реалізації, спосіб, порошку, пристрій, одержання, сировини, рослинної

Код посилання

<a href="https://ua.patents.su/5-46435-sposib-oderzhannya-poroshku-z-roslinno-sirovini-i-pristrijj-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання порошку з рослинної сировини і пристрій для його реалізації</a>

Попередній патент: Галопохідні 9-деоксо-9а-аза-9а-гомоеритроміцину а, спосіб їх одержання та фармацевтична композиція

Наступний патент: Фільтруюча тканина

Випадковий патент: Пневмодробоструминна установка